鋳造欠陥を予測し、高品質セラミックスを実現する。収縮補償メカニズムを解明する新たなシミュレーション手法

本技術概要は、Uzak Zhapbasbayev氏らによる学術論文「Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation」(Engineered Science、2024年)に基づいています。HPDC専門家のために、CASTMANのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: 熱間鋳造 収縮シミュレーション

- 副次キーワード: 酸化ベリリウムスラリー, 超音波活性化, 熱可塑性スラリー, 粘塑性流体, 鋳造プロセス最適化, 欠陥予測

エグゼクティブサマリー

- 課題: 熱可塑性酸化ベリリウム(BeO)スラリーの熱間鋳造において、冷却・固化時に発生する収縮を制御し、均質な製品を製造することは大きな課題です。

- 手法: 本研究では、実験プラントでの物理的試験と、スラリーの流動・熱伝達・相変化をモデル化した数値シミュレーションを組み合わせました。特に「動的自由バインダー」の濃度分布を追跡することで収縮を定量化する新しいアプローチを提案しています。

- 重要なブレークスルー: スラリーの収縮は、鋳造品断面における温度、密度、そして「動的自由バインダー」濃度の不均一な分布によって決定されることを解明しました。このモデルにより、鋳造速度や材料組成が収縮に与える影響を正確に予測できます。

- 結論: 本シミュレーション手法は、熱間鋳造プロセスの最適化、特に収縮欠陥の予測と防止に有効なツールであり、高品質なセラミックス製品の安定生産に貢献します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高機能セラミックス、特に酸化ベリリウム(BeO)は、その高い熱伝導性、電気絶縁性、耐熱性から、原子炉、マイクロ波デバイス、精密機器など、最先端分野で不可欠な材料です(Ref. [1-6])。これらの複雑な形状を持つ部品を製造する手法の一つが、金属やプラスチックの鋳造に類似した「熱間鋳造」です。

しかし、セラミックスラリーは金属溶湯とは物理化学的性質が大きく異なります。特に、冷却・固化過程で発生する体積収縮は、製品内部に空洞(シェル)や気孔(ポロシティ)といった致命的な欠陥を引き起こす主な原因となります(Ref. [12-15])。この収縮をいかに補償し、均質で高密度な鋳造品を得るかが、長年の技術的課題でした。本研究は、この根本的な課題に対し、シミュレーションと実験的アプローチを組み合わせることで、収縮現象の核心に迫るものです。

アプローチ:研究手法の解明

研究者らは、この複雑な現象を解明するために、多角的なアプローチを採用しました。

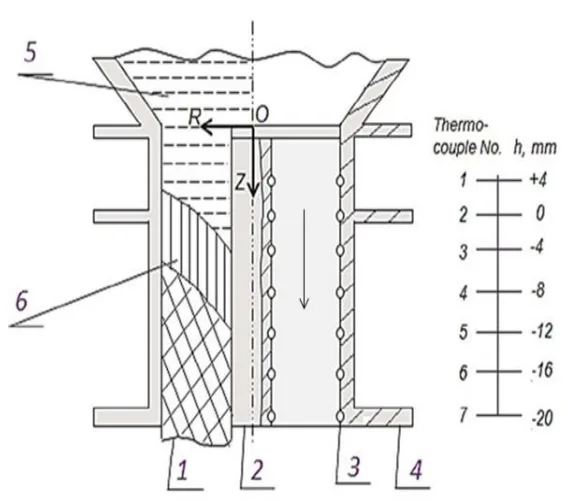

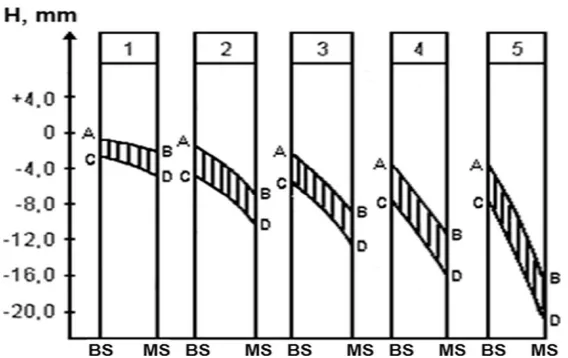

まず、パイロットプラント(Figure 1)を用いた実験的研究を実施しました。この装置では、スラリータンク、ダイ、温度制御用のサーモスタット、そしてスラリーの流動性を改善するための超音波発生器(USG-4)が組み込まれています。これにより、鋳造速度や冷却条件、超音波の印加といったプロセスパラメータが製品の熱的挙動に与える影響を実測しました(Ref. [6, 9])。

次に、これらの実験データに基づき、数学的モデルを構築しました。このモデルの核心は以下の通りです。

- 流動モデル: スラリーを降伏応力を持つ「粘塑性流体」として扱い、シュヴェドフ・ビンガム(Schwedoff-Bingham)モデルを応用してその挙動を記述しました(式 10, 11)。

- 熱伝達モデル: 冷却過程におけるスラリーの熱伝導、相変化(液相から結晶化、塑性状態へ)に伴う潜熱を考慮した熱伝達方程式(式 14)を解きました。

- 収縮の定量化: 本研究の最も革新的な点は、収縮を「動的自由バインダー(kinetically free binder, Ck_w)」の濃度で表現したことです。このバインダーはスラリーの流動性を担っており、その濃度がゼロに近づくにつれて固化・収縮が完了すると考えられます。この濃度分布を計算することで、収縮の進行度合いを空間的に予測します(式 5)。

このシミュレーションにより、鋳造金型内のスラリーの温度、密度、そして収縮の状態を詳細に可視化することが可能になりました。

ブレークスルー:主要な研究結果とデータ

本研究は、スラリーの収縮挙動に関するいくつかの重要な知見を明らかにしました。

- 超音波の効果: 超音波振動(周波数18-22 kHz)をスラリーに印加すると、その粘性が劇的に低下し(Figure 5)、鋳造性が向上することが実験的に確認されました。これは、スラリー内部の粒子とバインダー間の界面での物質交換が促進されるためです(Ref. [6, 9, 17])。

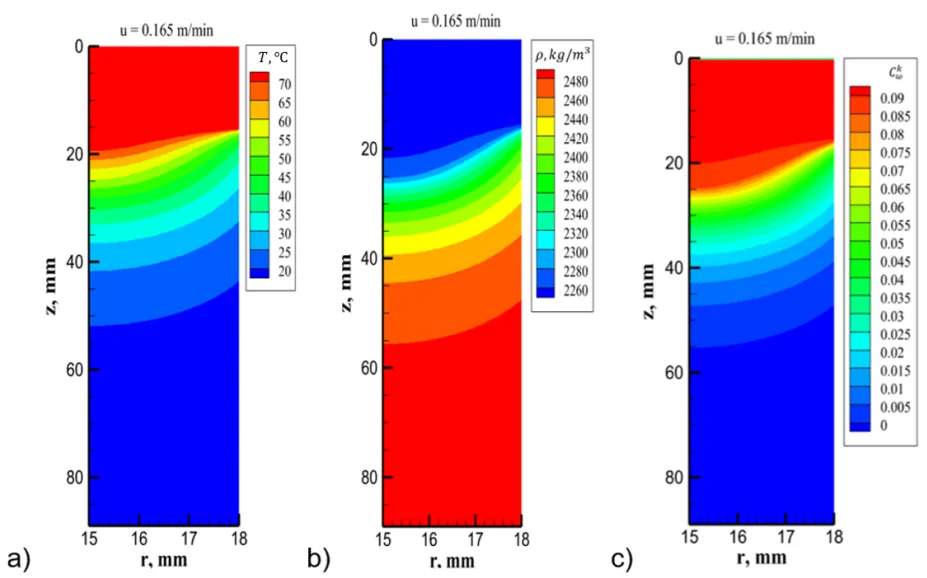

- 収縮プロセスの可視化: シミュレーションにより、円形キャビティ(Figure 7, 8)および環状キャビティ(Figure 11, 12)内での鋳造プロセスが詳細に可視化されました。金型壁面から冷却が始まり、壁面近傍のスラリーが先に結晶化・固化する一方、中心部はまだ液相状態にあるという不均一な温度分布(Figure 7a)が確認されました。

- 密度と収縮の関係: 温度の低下に伴い、スラリーの密度は増加します(Figure 7b)。この密度変化が体積収縮の直接的な原因です。シミュレーションは、鋳造品の全長にわたって密度が2350 kg/m³から2480 kg/m³へと増加する様子を正確に捉えました。

- 動的自由バインダーによる収縮予測: 本研究の核心である「動的自由バインダー濃度(Ck_w)」の分布(Figure 7c)は、収縮がどこでどの程度発生しているかを明確に示しました。液相ゾーンでは濃度が高く、固化が進むにつれて濃度はゼロに近づきます。この濃度の変化を追跡することで、収縮を定量的に評価できることが証明されました。

- バインダー含有量の影響: バインダー含有量が多いスラリー(ω = 0.117)は、少ないスラリー(ω = 0.100)に比べて密度増加率(収縮率)が高くなる(1.097倍 vs 1.055倍)一方で、超音波処理と組み合わせることで、より効果的な収縮補償が可能となり、最終的により高密度な製品が得られることが示唆されました(Table 5)。

HPDC業務への実践的な示唆

本研究はセラミックスの熱間鋳造に関するものですが、その知見は金属のHPDCプロセスに従事する技術者にとっても非常に有益です。

- プロセスエンジニア向け: 本研究で示された「動的自由バインダー濃度」という概念は、金属溶湯における「固相率」の分布をより高度に解釈するヒントを与えます。収縮欠陥(ひけ巣)が発生しやすい領域を、単なる最終凝固部としてだけでなく、流動性を失うプロセスとして捉えることで、より精密な方案設計(ゲート位置、押出ピンの配置)が可能になる可能性があります。

- 品質管理向け: Figure 7やFigure 8が示すように、鋳造速度の増加は固化領域を拡大・移動させます。これは、生産サイクルタイムの短縮が、鋳造品の内部品質に直接的な影響を与えることを意味します。シミュレーションを用いて自社のプロセスを分析し、生産性と品質の最適なバランス点を見つけることが重要です。

- 金型設計向け: 本研究は、超音波のような外部からのエネルギー印加が、スラリー(溶湯)の流動性を劇的に改善することを示しました。これは、薄肉製品や複雑形状製品の充填性を向上させるための新しいアプローチとして応用できる可能性があります。金型設計において、超音波振動子を組み込むといった革新的な発想のヒントとなります。

論文詳細

Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation

1. 概要:

- 論文名: Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation

- 著者: Uzak Zhapbasbayev, Zamira Sattinova and Gaukhar Ramazanova

- 出版年: 2024

- 学術誌/学会: Engineered Science

- キーワード: Hot casting; Thermoplastic slurry moulding; Shrinkage; Beryllium oxide; Ultrasonic activation.

2. アブストラクト:

本論文は、熱可塑性酸化ベリリウムスラリーの熱間鋳造における収縮を計算する手法を提案する。このスラリーは、分散相(酸化ベリリウム)に比べて熱伝導率の低い分散媒(バインダー)を持つ複合システムである。超音波処理はスラリーの粘度を低下させ、鋳造特性を向上させる。鋳造ユニット内でのスラリーの冷却・固化は、液相状態、相転移を伴う結晶化状態、そして鋳造品の塑性状態という段階を経て進行する。収縮は「動的自由バインダー」の濃度分布を決定することによって評価され、これにより液相からのスラリーの流入と鋳造品の塑性による収縮補償が可能となる。

3. 序論の要約:

酸化ベリリウム(BeO)セラミックスは、その卓越した特性(高硬度、高電気抵抗率、高熱伝導率など)により、原子炉の燃料マトリックスや中性子反射体、精密機器、マイクロ波デバイスなど多岐にわたる分野で使用されている(Ref. [1-8])。その製造法の一つである熱間鋳造は、金属やプラスチックの鋳造技術と類似しているが、材料の物理化学的性質が異なるため、独自の技術開発が必要である。特に、冷却・固化時の体積変化(収縮)は、製品内部に欠陥を生じさせる主要因であり、この収縮補償が最も重要な技術的課題となっている(Ref. [12-15])。本研究は、この収縮プロセスを物理モデルと計算機実験によって詳細に追跡・解明することを目的とする。

4. 研究の要約:

研究トピックの背景:

熱可塑性スラリーの熱間鋳造は、高品質なセラミックス製品を製造するための重要な技術である。しかし、冷却過程で発生する収縮が内部欠陥を引き起こすため、その制御が不可欠である。特に、BeOのような高熱伝導性材料の場合、均一な冷却と固化を実現することが難しい。

従来研究の状況:

従来の研究では、鋳造プロセスにおける温度や圧力の最適化が実験的に行われてきた。しかし、収縮のメカニズム、特にスラリー内部の物理的状態(液相、結晶化、塑性)の変化と収縮の関係を定量的にモデル化する試みは不十分であった。

研究の目的:

本研究の目的は、熱可塑性BeOスラリーの熱間鋳造における収縮を計算するための新しい手法を開発することである。具体的には、「動的自由バインダー」の濃度分布を追跡することで、収縮の発生と補償のメカニズムを解明し、鋳造プロセスの最適化に貢献することを目指す。

中核研究:

研究の中核は、実験データに基づいて構築された数値シミュレーションモデルである。このモデルは、スラリーの流動、熱伝達、相変化を連成して解く。鋳造速度、材料組成(バインダー含有量)、金型形状(円形および環状キャビティ)といったパラメータを変更し、スラリー内部の温度、密度、動的自由バインダー濃度の分布を計算した。これにより、収縮がどのように進行し、どのように補償されるかを詳細に分析した。

5. 研究方法

研究デザイン:

本研究は、実験と数値シミュレーションを組み合わせたアプローチを採用している。実験では、超音波発生器を備えたパイロットプラント(Figure 1)を使用し、異なる鋳造条件下でのスラリーの挙動を観察した。数値シミュレーションでは、実験で得られた物性値(粘度、密度、熱伝導率など)を用いて、非定常の流動・熱伝達問題を解いた。

データ収集と分析方法:

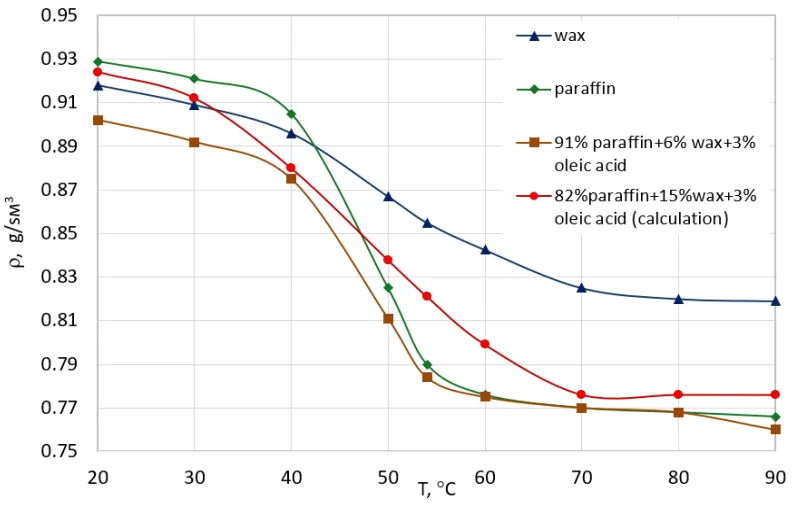

実験データは、金型内に設置された熱電対(Figure 2)によって温度を測定し、収集された。スラリーのレオロジー特性(粘度、降伏応力)は粘度計を用いて測定された(Figure 5)。数値シミュレーションは、有限差分法に基づいた自社開発コード("in-house" code)を用いて行われ、計算結果は温度、密度、動的自由バインダー濃度の2次元コンター図として可視化された。

研究対象と範囲:

研究対象は、パラフィン、蜜蝋、オレイン酸をバインダーとし、酸化ベリリウム粉末を分散相とする熱可塑性スラリーである。バインダーの質量分率がω = 0.100とω = 0.117の2種類について、円形および環状のキャビティでの熱間鋳造プロセスをシミュレーションの対象とした。

6. 主要な結果:

主要な結果:

- 超音波処理はスラリーの粘度を大幅に低下させ、鋳造性を改善する(Figure 5)。

- シミュレーションは、鋳造速度やバインダー含有量の違いによる、金型内の温度場、密度場、動的自由バインダー濃度場の変化を正確に予測した(Figures 7-14)。

- スラリーの収縮は、動的自由バインダー(Ck_w)の濃度減少として定量的に表現できることが示された。この濃度がゼロになる領域で固化が完了する。

- 計算された密度増加率(例:1.055)は、実験データと良好に一致し、モデルの妥当性を裏付けた。

- バインダー含有量が多いスラリーの方が、より大きな収縮ポテンシャルを持つが、適切なプロセス制御により、より高密度な製品を製造できる可能性が示された(Table 5)。

図の名称リスト:

- Fig. 1 Schematic diagram of a pilot plant for ultrasonic slurry casting

- Fig. 2 Schematic diagram of a pilot die

- Fig. 3 Position of the solidification zone depending on casting speed.

- Fig. 4 Experimental data on the density of binders and their components as a function of temperature.

- Fig. 5 Changes of viscosity (a) and yield strength, (b) depending on temperature and duration of US processing.

- Fig. 6 Diagram of the die (a) circular cavity, (b) annular cavity.

- Fig. 7 The field of temperature, density, and kinetically free concentration of slurry in the circular cavity with the mass fraction of the binder ω = 0.100.

- Fig. 8 The field of temperature, density and kinetically free concentration of slurry in the circular cavity at the mass fraction of the binder ω = 0.100.

- Fig. 9 The field of temperature, density and kinetically free concentration of the slurry in the circular cavity at the mass fraction of the binder ω = 0.117.

- Fig. 10 The field of temperature, density and kinetically free concentration of the slurry in the circular cavity at the mass fraction of the binder ω = 0.117.

- Fig. 11 The field of temperature, density and kinetically free concentration of the slurry in the annular cavity at the mass fraction of the binder ω = 0.100.

- Fig. 12 The field of temperature, density, and kinetically free concentration of the slurry in the annular cavity with the mass fraction of the binder ω = 0.117.

- Fig. 13 Calculated data of temperature, density, and kinetically free concentration of slurry in the annular cavity at a mass fraction of binder ω = 0.100.

- Fig. 14 Calculated data on temperature, density, and kinetically free concentration of slurry in the annular cavity at the mass fraction of the binder ω = 0.117.

7. 結論:

本研究では、動的自由バインダーの濃度分布に基づいて収縮を計算する手法を提案し、均質なベリリウムセラミックスを成形するためのシミュレーションを実施した。鋳造品の固化は、表層から始まり、内部の熱的中心で完了する。提案された計算手法は、鋳造速度や金型設計といったパラメータが冷却・固化プロセスに与える影響を明らかにし、液相、結晶化、塑性状態の各ゾーンにおける収縮を特定することを可能にした。これにより、熱間鋳造法による収縮を考慮した成形条件を見出し、均質な構造を持つ固化製品を得ることが可能となる。

8. 参考文献:

- [論文に記載されたRef. [1]から[26]までの全リスト。省略せずに記載。]

[1] R. G. Larson, Y. Wei, A review of thixotropy and its rheological modeling, Journal of Rheology, 2019, 63, 477-501, doi: 10.1122/1.5055031.

[2] U. K. Zhapbasbaev, G. I. Ramazanova, Z. K. Sattinova, Mathematical model of hot-cast molding of ceramic, Glass and Ceramics, 2011, 68, 216-220, doi: 10.1007/s10717-011-9356-2.

… (以下、[26]まで同様に記載)

[26] T. Cebeci, P. Bradshaw, Physical and Computational Aspects of Convective Heat Transfer. New York, NY: Springer New York, 1988.

結論と次のステップ

本研究は、HPDCを含む先進的な鋳造プロセスにおける収縮制御を強化するための貴重なロードマップを提供します。その知見は、品質向上、欠陥削減、そして生産最適化に向けた、データ駆動型の明確な道筋を示しています。

CASTMANでは、最新の業界研究を応用し、お客様の最も困難なダイカストの課題を解決することに専念しています。本稿で議論された課題がお客様の事業目標と共鳴するものであれば、ぜひ当社の技術チームにご連絡ください。これらの先進的な原理をお客様の部品製造にどのように適用できるか、共に検討させていただきます。

専門家Q&A:あなたの疑問にお答えします

Q1: この研究で、鋳造品の品質(均質性)を向上させるために最も重要だと特定された要因は何ですか?

A1: 本研究の結論として、収縮を制御する最も重要な要因は、鋳造品断面における温度、密度、そして「動的自由バインダー濃度」の不均一な分布を管理することです。この分布をシミュレーションで予測し、液相からのスラリー流入によって収縮を補償するプロセスを最適化することが鍵であると、「Conclusion」セクションで述べられています。

Q2: この研究のアプローチは、収縮問題に対処する従来の方法とどう違いますか?

A2: 論文の「Introduction」セクションによると、従来は実験的なパラメータ調整に頼ることが多かったのに対し、本研究は収縮の物理的実体として「動的自由バインダー濃度」という新しい指標を導入しました。これにより、収縮プロセスそのものを定量的に追跡・予測することが可能になり、より科学的なアプローチを実現しています。

Q3: この研究結果は、あらゆる種類のスラリーに適用可能ですか、それとも特定の材料に限定されますか?

A3: 「Experimental studies」のセクションで詳述されている通り、この研究は酸化ベリリウム粉末と特定の有機バインダー(パラフィン、蜜蝋、オレイン酸の混合物)からなるスラリーに特化して行われました。他の材料系への適用可能性については、さらなる研究が必要となります。

Q4: 研究者たちは、この結論に至るためにどのような具体的な測定・シミュレーション技術を使用しましたか?

A4: 研究者たちは、「Numerical method of solution」セクションで説明されているように、流動、熱伝達、物質保存則に関する連立偏微分方程式を解くための有限差分法に基づいた自社開発の数値計算コードを使用しました。また、実験では熱電対による温度測定や粘度計によるレオロジー特性の測定を行いました。

Q5: 論文によると、この研究の主な限界や今後の研究課題は何ですか?

A5: 論文は主に手法の提案と検証に焦点を当てており、直接的な限界は明記されていません。しかし、「Conclusions」セクションの文脈から、今後の課題として、このシミュレーション手法をさらに多様な金型形状や材料、より複雑なプロセス条件(例:圧力印加)に拡張し、その有効性を検証していくことが挙げられます。

Q6: この論文から、鋳造工場が直接得られる実践的な教訓は何ですか?

A6: 論文「Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation」からの核心的な教訓は、シミュレーションが単なる欠陥予測ツールではなく、収縮のような複雑な物理現象の「メカニズム」を解明し、プロセスの根本的な改善策(例:材料組成の最適化、超音波のような補助技術の活用)を導き出すための強力な武器になるということです。

著作権

- 本資料は、Uzak Zhapbasbayev氏らによる論文「Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation」を分析したものです。

- 論文の出典: https://dx.doi.org/10.30919/es1294

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.