이 소개 자료는 "[저널/학회명 미제공 (저자들은 러시아 예카테린부르크 우랄 연방 대학교 소속)]"에서 발표된 "[Strength of oxide skin on aluminum melts]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: Strength of oxide skin on aluminum melts (알루미늄 용탕의 산화피막 강도)

- 저자: Finkelstein Arcady, Schaefer Arseny, Husnullin Dmitry, Mahmud Zoda Muminjohn

- 발행 연도: 제공된 텍스트에 명시되지 않음

- 저널/학회명: 제공된 텍스트에 명시되지 않음 (저자들은 러시아 예카테린부르크 우랄 연방 대학교 소속)

- 키워드: 제공된 텍스트에 명시되지 않음

2. 초록:

복제 알루미늄 폼 기술 내 "용탕-충전재" 경계면의 침투 압력이 A999, AlMg5Si, AlSi9MgFe1 합금에 대해 연구되었습니다. 0.2mm 미만 크기의 충전재 분율에 대한 침투 압력은 라플라스 방정식에 의해 결정되는 것으로 나타났습니다. 충전재 분율 크기가 커지면 침투 압력은 일정하게 유지되며 "용탕-충전재" 경계에서 산화피막의 파단에 의해 정의됩니다. 이 파단은 미세 균열의 발생으로 이어지며, 산화피막 성장 속도는 진화하는 채널에서 용탕의 누출 속도보다 낮아집니다. 알루미늄 합금의 산화피막 내 결정 구조 결함을 형성하는 불순물 원소는 미세 균열 형성에 영향을 미칩니다. 마그네슘 첨가의 영향은 피막 내 MgAl2O4 형성 및 강도 저하로 이어집니다. 그러나 산화피막 강도에 가장 큰 영향을 미치는 것은 철입니다. 철의 비율이 0.8%를 초과하면 층상형 금속간 화합물(Al5FeSi)을 형성하여 순수 알루미늄의 경우 20000 MPa에서 AlSi9MgFel 합금의 경우 7000 MPa로 산화피막의 최소 침투 압력을 감소시킵니다.

3. 서론:

산소 함유 분위기에서 알루미늄 용탕은 산화피막으로 덮입니다. 이는 스피넬 유형의 결정 구조입니다 (1). 순수 알루미늄에 나타나는 피막은 상당 부분 비정질 구조인 반면, 700 °C를 초과하면 입방정계의 y-상 결정이 나타납니다 (2). 이는 금속 매트릭스 복합재의 접착 파괴 시 강도 성능 감소 및 표면 결함/공공으로 인한 수소 흡수(주조품의 가스 결함의 주요 원인)를 담당하는 알루미늄 피막의 y-상입니다. 후자는 수소 화학 흡착의 초점입니다 (3).

1000 °C까지의 온도에서 알루미늄 y-산화물이 형성됩니다 (2). 격자 크기는 알루미늄 격자 크기에 해당하므로 높은 응집력을 유도하는 Dankov-Konobeyevsky 원리를 따릅니다 (4). 용탕 표면의 산화피막 성장 속도는 매우 높습니다. 용탕 표면에서 산화피막을 제거할 경우, 피막의 성장 속도는 아레니우스 방정식을 따릅니다 (5). 산화피막은 주조 형성 과정에 큰 영향을 미칩니다. 이는 상 경계를 통한 가스 확산을 방지합니다. 충분히 높은 강도로 인해 산화피막은 유동성에 영향을 미칩니다.

고정된 가장자리를 갖고 호환 가능한 기초에 의해 지지되는 원형 판의 축에 대칭인 모델링을 통해 피막의 강도를 연구한 결과, 순수 알루미늄 산화물은 최대 파괴 응력 강도 조건에서 낮은 파괴 응력을 갖는 것으로 나타났습니다. 응력 강도 계수는 미세한 표면 결함이 존재할 경우 매우 낮은 하중이 피막 파괴로 이어질 수 있음을 보여주었습니다 (6).

(7)에 따르면 Al-Si-Cu 계 합금은 구리 비율이 2% 변경될 때 유동성이 1.5배 달라집니다. 이는 합금의 점도, 열전도율 및 결정화 간격의 변화로 설명될 수 없습니다. Al-Cu 계 또는 알루미늄 기반 다성분계에서 구리 비율 증가는 산화피막 내 CuO 형성으로 이어집니다. 일정 시간 유지 후 CuO는 Cu2O로 전이되어 피막에 균열과 파열을 제공합니다. 이는 수소 비율 감소로 이어지지만 피막의 보호 특성을 저하시킵니다. 유동성의 급격한 증가는 산화피막 내 Cu2O의 존재로 설명되며, 이는 산화피막의 기계적 강도를 현저히 낮추는 응력 집중 장치입니다 (8, 9). 따라서 용탕 운동 에너지의 유동 손실이 낮아집니다.

MgO 피막은 느슨하고 다공성 구조를 갖습니다. 정상 및 고온에서 마그네슘 자체의 높은 활성을 고려할 때 용융 중 산소 흡수는 매우 집중적일 것입니다. 마그네슘 비율이 최대 1.5%인 알루미늄 합금에서 산화피막은 마그네슘 및 알루미늄 산화물과 MgAl2O4 조성의 공동 스피넬을 포함합니다. 용탕 부피 내에서 이 스피넬은 2차 컨디셔닝제 역할을 하여 더 많은 수의 핵 생성 중심을 제공합니다. 금속 매트릭스 복합재의 경우, 스피넬 생성을 제공하는 높은 마그네슘 함량은 이중 피막 결함 감소로 인해 기계적 특성을 향상시킵니다 (10, 11, 12, 13).

또한, 최대 2%의 철을 함유한 합금 그룹이 다이캐스팅용으로 개발되었습니다 (14). 이들 합금에서 한편으로는 냉각 시 형성된 금속간 화합물 Al5FeSi가 아인슈타인 방정식에 따라 합금 점도를 높이지만, 다른 한편으로는 산화피막을 더 부드럽게 만듭니다. 다이캐스팅의 경우, 주조품의 작은 벽 두께와 용탕의 상당한 냉각 속도 조건에서 개발된 합금의 화학적 조성을 판단할 때, 용탕 흐름에 대한 산화피막의 저항이 핵심 역할을 합니다.

침투법으로 복합 주조품을 생산하는 과정에서 주조품의 벽 두께가 다이캐스팅의 경우보다 훨씬 얇을 때, 충전재의 다공성 매체에서 용탕 흐름을 시작하기 위해 "용탕-충전재" 경계에서 산화피막을 파괴해야 합니다 (15). 따라서 최소 침투 압력은 산화피막 파괴 압력과 같을 것이며, 이는 완제품의 투과성 계수 변화 기회를 제한합니다 (16).

4. 연구 요약:

연구 주제의 배경:

산소 함유 분위기에서 알루미늄 용탕은 산화피막을 형성합니다. 이 피막은 일반적으로 결정질이며, 700°C 이상에서는 γ-상이 나타나 금속 매트릭스 복합재의 강도를 저하시키고 수소를 흡수할 수 있습니다 (1, 2, 3). 산화피막의 성장 속도는 빠르며, 가스 확산을 방지하고 강도로 인해 유동성에 영향을 미쳐 주조 형성에 큰 영향을 미칩니다 (4, 5).

이전 연구 현황:

이전 연구에 따르면 순수 알루미늄 산화물은 파괴 응력이 낮습니다 (6). Al-Si-Cu 합금에서 구리 함량은 피막 내 구리 산화물(CuO, Cu2O) 형성을 통해 유동성에 영향을 미치며, 이는 응력 집중점으로 작용합니다 (7, 8, 9). 알루미늄 합금의 마그네슘은 피막 내에 MgO 및 MgAl2O4 스피넬을 형성하며, 이는 느슨하고 다공성입니다 (10, 11, 12, 13). 다이캐스팅 합금의 철은 Al5FeSi 금속간 화합물을 형성하여 산화피막을 더 부드럽게 만들 수 있습니다 (14). 침투를 통한 복합 주조의 경우 산화피막 파괴가 중요합니다 (15, 16).

연구 목적:

본 연구는 특정 화학 원소가 알루미늄 용탕의 산화피막 강도에 미치는 영향을 연구하는 것을 목표로 합니다. 철의 영향 연구는 철이 상업용 알루미늄 합금에 지속적으로 동반되기 때문에 가장 기술적으로 유망합니다. Al-Si-Cu 계 합금 사용은 전기 기계적 부식으로 이어지므로 피하는 것이 좋습니다. 따라서 Al-Si-Fe (AlSi9MgFe1) 및 Al-MSi (AlMg5Si) 계 합금이 연구 대상으로 선정되었습니다.

핵심 연구:

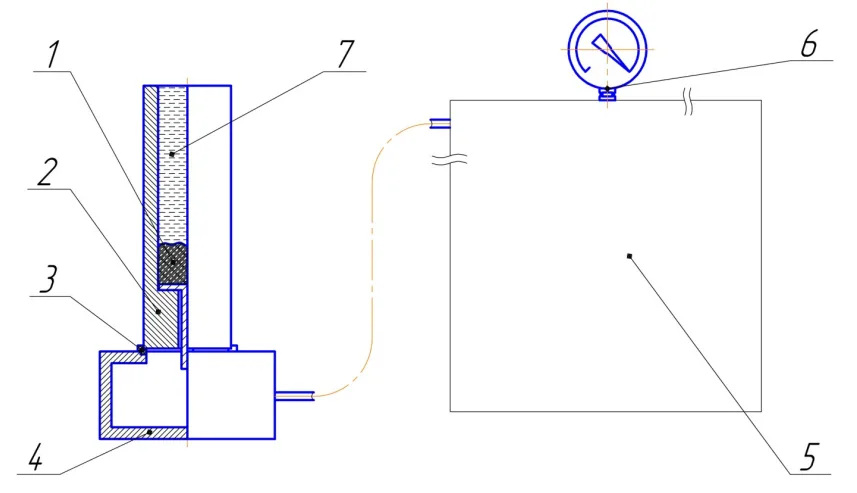

연구의 핵심은 다양한 알루미늄 용탕(A999, AlMg5Si 및 AlSi9MgFe1)의 산화피막 강도에 대한 화학 원소, 특히 마그네슘과 철의 영향을 조사하는 것이었습니다. 이는 복제 알루미늄 폼 기술과 실험 장치(Figure 1)를 사용하여 다양한 충전재(NaCl) 분율 크기에서 "용탕-충전재" 경계의 산화피막을 파괴하는 데 필요한 침투 압력을 측정함으로써 달성되었습니다. 이 연구는 이러한 원소들이 용탕 흐름에 대한 산화피막의 저항에 어떻게 영향을 미치는지에 초점을 맞추었습니다.

5. 연구 방법론

연구 설계:

산화피막 강도를 연구하기 위해 생산품과 유사한 패턴을 사용했습니다 (Figure 1) (15). 금속 시험 장입물은 실험실 머플형 저항로 SNOL 1,6.2,5.1/9-13에서 용해되었습니다. 온도 제어는 K형 크로멜-알루멜 열전 변환기를 통해 이루어졌습니다. 미세 분산 용융 석영으로 만든 KSBM-345 도가니를 금속 용해 및 주입에 사용했습니다. GOST R 51574–2000에 따른 NaCl을 충전재로 사용했습니다. 내부 치수가 Ø30x180 mm인 원통형 철 주형(fig. 1, pos. 2)은 각 충전 전에 250 °C로 가열되었습니다. 진공 고무로 만든 기밀 댐퍼(fig. 1, pos. 3)를 통해 주형은 진공 장치(fig. 1, pos. 5)의 어댑터(fig. 1, pos. 4)에 연결되었습니다. 흡입은 진공 펌프(2NVR–01 DM 모델)를 사용하여 생성되었으며, 잔류 압력은 진공계(fig. 1, pos. 6)로 모니터링되었습니다.

데이터 수집 및 분석 방법:

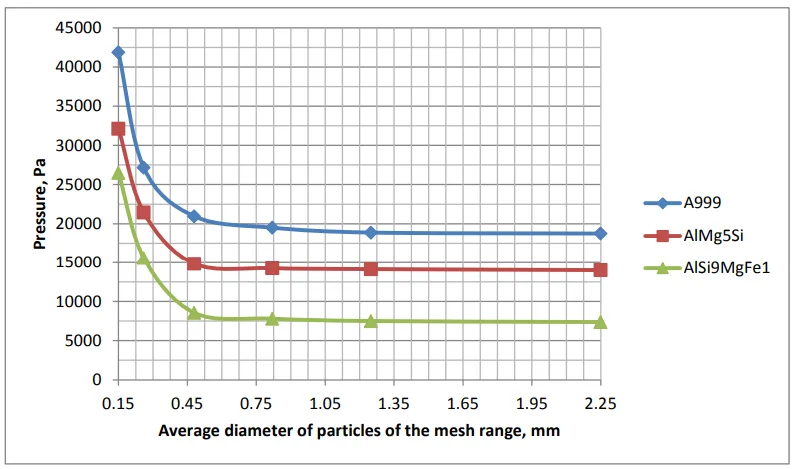

충전재의 입도 분석은 표준 메쉬(0.10–0.20; 0.20–0.32; 0.32–0.63; 0.63–1.0; 1.0–1.5 mm; 1.5–3.0 mm)를 사용하여 실험실 로탭 LPzE-2e에서 수행되었습니다. 충전재와 용탕 모두 700 °C로 가열되었습니다. 도가니에 충전재를 주입한 후, 진공 장치 밸브를 동시에 열면서 용탕을 주입했습니다(fig. 1, pos. 7). 침투 압력 측정은 주형 내 용탕 수위 하락 시작으로 시각적으로 정의된 누출 임계값이 발생할 때까지 수신기 내 압력을 점진적으로 감소시켜 이루어졌습니다. 논문에서는 분율 간격의 평균 산술값을 사용했으며, 얻어진 결과는 Figure 2에 제시되어 있습니다.

연구 주제 및 범위:

이 연구는 알루미늄 용탕의 산화피막 강도에 초점을 맞추었으며, 특히 A999(순수 알루미늄), AlMg5Si(알루미늄-마그네슘-규소 합금) 및 AlSi9MgFe1(알루미늄-규소-마그네슘-철 합금)을 연구했습니다. 범위에는 다양한 충전재 분율 크기(0.10mm에서 3.0mm 범위의 NaCl 입자)가 산화피막을 파열시키는 데 필요한 침투 압력에 미치는 영향 조사가 포함되었습니다. 산화피막 강도에 대한 영향이 조사된 주요 원소는 마그네슘과 철이었습니다.

6. 주요 결과:

주요 결과:

이 연구는 0.2mm 미만 크기의 충전재 분율의 경우 침투 압력이 라플라스 방정식에 의해 결정된다는 것을 발견했습니다. 그러나 충전재 분율 크기가 더 커지면(0.2mm의 임계 크기 이상) 침투 압력은 일정하게 유지되며 "용탕-충전재" 경계에서 산화피막의 파단에 의해 결정됩니다. 이 파단은 미세 균열의 출현으로 이어집니다. 이 임계점 이상에서 산화피막 파단이 충전재 분율 크기에 크게 독립적인 현상은 산화피막의 조밀한 결정질 또는 비정질 구조에 기인합니다 (1).

불순물 원소는 미세 균열 형성에 상당한 영향을 미칩니다. 마그네슘 첨가는 피막에 MgAl2O4를 형성하여 강도를 낮추며, 이는 이전 연구 결과와 일치합니다 (10). 철은 산화피막 강도에 가장 강력한 영향을 미쳤습니다. 철의 비율이 0.8%를 초과하면 층상형 금속간 화합물(Al5FeSi)을 형성합니다. 이 금속간 화합물은 응력 집중 장치 역할을 하여 산화피막을 파열시키는 데 필요한 최소 침투 압력을 크게 감소시킵니다. 구체적으로, 압력은 순수 알루미늄(A999)의 20000 MPa에서 AlSi9MgFe1 합금의 7000 MPa로 감소했습니다. 이러한 침투 압력 감소는 완제품의 침투 계수를 상당히 증가시킬 수 있습니다. 결과는 Figure 2에 다양한 합금에 대한 입자의 평균 직경 대 침투 압력을 보여주는 그래프로 표시됩니다.

그림 이름 목록:

- Fig. 1 - The pattern of studying oxide skin strength.

- Fig. 2 - Infiltration pressure.

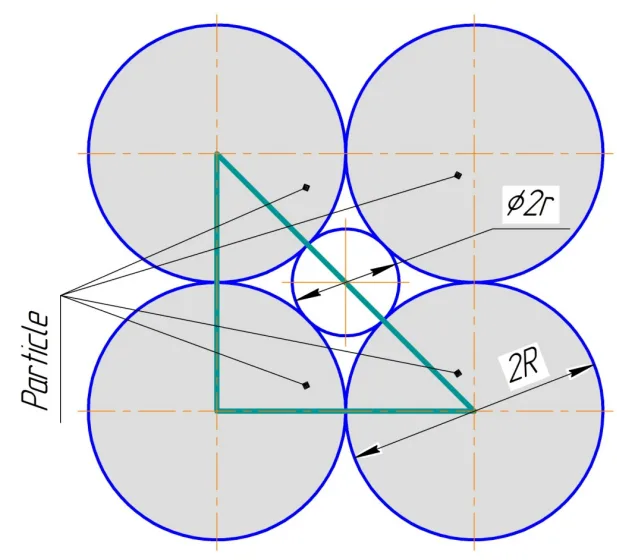

- Fig. 3 - Dummy ground model.

7. 결론:

알루미늄 용탕 표면의 산화피막 강도 문제를 연구한 결과, 합금에 철을 사용하면 이 강도가 가장 크게 저하되는 것으로 나타났습니다. 철은 산화피막에서 가장 효율적인 응력 집중 장치인 층상형 금속간 화합물(Al5FeSi)을 형성합니다. 따라서 복제 알루미늄 폼 기술에서 철 비율이 증가된(0.8% 이상) 알루미늄 합금을 활용하면 순수 알루미늄의 경우 20000 MPa에서 AlSi9MgFel의 경우 7000 MPa로 최소 침투 압력을 감소시켜 완제품의 침투 계수를 상당히 증가시키고 적용 범위를 확장할 수 있습니다.

8. 참고문헌:

- 1. Chalyj VP: Metals' hydroxides (Laws of formation, composition, structure and properties). Kiev, Naukova Dumka, 1972.

- 2. Lepinskih BM, Kitashev AA, Belousov AA: Oxidation of liquid metals and alloys. Moscow, Nauka, 1979.

- 3. Borisevich JuP, Fomichev JuV, Levinter VE: The study of hydrogen interaction with the γ-Al2O3 surface. Journal of Physical Chemistry, 1981, 55 (8), 2149–51.

- 4. Coenen JWE, Linsen BG: Physical and chemical aspects of absorbents and catalysts. London, Academic Press, 1970.

- 5. Finkelstein AB: Replicated aluminum foam, theory and practice – doctoral thesis. Yekaterinburg, Ural State Technical University, 2009.

- 6. Morasch KR, Bahr DF: Nanomechanical testing for fracture of oxide skins. Journal of materials research, 2005, 20 (06), 1490–7.

- 7. Hatch JE: Aluninum: properties and physical metallugry. Cleveland, ASM International, 1984.

- 8. Timofeev GI, Markov VV, Pirjazev VP, Gerasimov AI: Oxidation of aluminum melt upon exposure and casting. Liteinoye proizvodstvo, 1975, 9, 18–9.

- 9. Opie WR, Grant NJ: Hydrogen solubility in aluminum and some aluminum alloys. Transactions AIME, 1950, 188, 1237–47.

- Wang Y, Li HT, Fan ZY, Scamans G: Characterisation of oxide skins in Al-Mg alloy melts. Material Science Forum, 2013, 765, 220–4.

- Mal'cev MV, Chistjakov JuD, Cypin MI: To the question about the structure of the oxide skins in liquid aluminum and it's alloys. Reports of the USSR Academy of Sciences, 1954, 99 (5), 813–5.

- Kurdjumov AV, Inkin SV, Chulkov VS, Grafas NI. Flux treatment and filtration of aluminum melts. Moscow, Metallurgy, 1980.

- Emamy M, Razaghian A, Kaboli S, Campbell J: Statistical analysis of tensile properties of cast A357/Al2O3 MMCs. Materials Science and Technology, 2010, 26 (2), 149–156.

- Data A: NADCA product specification standards for die castings. Arlington Heights, NADCA, 2003.

- Furman EL, Finkelstein AB, Cherny ML: Permeability of aluminum foams produced by replication casting. Metals, 2012, 3 (1), 49–57.

- Furman EL, Finkelstein AB, Cherny ML: The anisotropy of replicated aluminum foams. Advances in Materials Science and Engineering, 2014, 2014.

- Furman EL, Chechulin AV, Finkelstein AB, Kazancev SP: Surface tension of cast aluminium alloys and wetting of inorganic pore-forming fillers therewith. Melts, 1995, 2, 27–31.

- Carman PC: Flow of gases through porous media. London, Butterworths, 1956.

- Furman EL: The creation and improvement of cast composites manufacturing technique based on the study of capillary interaction in the mold – doctoral thesis. Sverdlovsk, Ural State Technical University, 1990.

9. 저작권:

- 이 자료는 "Finkelstein Arcady, Schaefer Arseny, Husnullin Dmitry, Mahmud Zoda Muminjohn"의 논문입니다. "Strength of oxide skin on aluminum melts"를 기반으로 합니다.

- 논문 출처: 제공된 텍스트에서 확인할 수 없음.

이 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

논문 요약:

이 논문은 복제 알루미늄 폼 기술을 사용하여 알루미늄 용탕, 특히 A999, AlMg5Si 및 AlSi9MgFe1 합금의 산화피막 강도를 조사합니다. 이 연구는 작은 충전재 분율(<0.2mm)의 경우 침투 압력이 라플라스 방정식을 따르는 반면, 더 큰 분율의 경우 충전재 크기와는 거의 무관하게 산화피막 파단에 의해 결정됨을 보여줍니다. 특히, 0.8%를 초과하는 철 함량은 Al5FeSi 금속간 화합물을 형성하여 산화피막 강도를 크게 감소시켜 순수 알루미늄의 20000 MPa에서 AlSi9MgFe1 합금의 7000 MPa로 침투 압력을 낮춥니다.

연구에 대한 주요 질문과 답변:

Q1. "Strength of oxide skin on aluminum melts" 연구의 주요 목적은 무엇이었습니까?

A1. 주요 목적은 특정 화학 원소, 특히 철과 마그네슘이 알루미늄 용탕의 산화피막 강도에 미치는 영향을 연구하는 것이었습니다. (출처: "Strength of oxide skin on aluminum melts", 서론)

Q2. 연구된 알루미늄 합금에서 충전재 분율 크기는 침투 압력에 어떤 영향을 미칩니까?

A2. 0.2mm 미만의 충전재 분율의 경우 침투 압력은 라플라스 방정식에 의해 결정됩니다. 0.2mm 이상의 더 큰 분율의 경우 일정하게 유지되며 산화피막의 파단에 의해 정의됩니다. (출처: "Strength of oxide skin on aluminum melts", 초록, 결과 및 토론)

Q3. "용탕-충전재" 경계에서 산화피막이 파단되면 어떻게 됩니까?

A3. 파단은 미세 균열의 출현으로 이어지며, 산화피막 성장 속도는 진화하는 채널에서 용탕의 누출 속도보다 낮아집니다. (출처: "Strength of oxide skin on aluminum melts", 초록, 결과 및 토론)

Q4. 마그네슘이 알루미늄 합금의 산화피막에 미치는 영향은 무엇입니까?

A4. 마그네슘 첨가는 피막에 MgAl2O4를 형성하여 강도를 낮춥니다. (출처: "Strength of oxide skin on aluminum melts", 초록, 결과 및 토론)

Q5. 산화피막 강도를 낮추는 데 가장 큰 영향을 미치는 원소는 무엇이며, 그 방법은 무엇입니까?

A5. 철이 가장 강력한 영향을 미칩니다. 철의 비율이 0.8%를 초과하면 층상형 금속간 화합물(Al5FeSi)을 형성하며, 이는 응력 집중 장치 역할을 하여 산화피막 강도를 크게 감소시킵니다. (출처: "Strength of oxide skin on aluminum melts", 초록, 결론)

Q6. 철은 순수 알루미늄에 비해 최소 침투 압력을 얼마나 줄일 수 있습니까?

A6. 철은 산화피막의 최소 침투 압력을 순수 알루미늄의 20000 MPa에서 AlSi9MgFe1 합금의 7000 MPa로 감소시킬 수 있습니다. (출처: "Strength of oxide skin on aluminum melts", 초록, 결론)