본 소개 자료는 "Procedia Manufacturing"에서 발행한 "Optimisation of die casting process in Zamak alloys" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: Optimisation of die casting process in Zamak alloys

- 저자: Helder Pinto, F. J. G. Silva

- 발행 연도: 2017

- 발행 학술지/학회: Procedia Manufacturing

- 키워드: Modelling and Simulation, High-Pressure Die Casting, Sustainable Manufacturing, Zero-Defect Manufacturing, Artificial Intelligence in Manufacturing.

2. 초록:

주조 산업은 모든 사람의 삶에 큰 영향을 미치는 세계 주요 산업 중 하나입니다. 다이캐스팅은 영구 금형을 사용하고 용융된 금속을 압력으로 주입하여 더 짧은 사이클과 연속적인 부품 생산을 가능하게 하는 공정입니다. 본 연구는 자동차 산업에 적용되는 다이캐스팅에 초점을 맞추고 있으며, 자동차 부품에 많은 주조 부품이 사용됩니다. 이 연구는 자동차 부품용 Zamak 합금으로 주입되는 소형 부품의 품질을 극대화하기 위해 개발되었습니다. 시뮬레이션을 사용하여 러너 위치와 가스 배출이 개선되었습니다.

3. 서론:

자동차 산업은 안전 및 환경 문제에 대한 규제 강화로 인해 가장 까다로운 분야 중 하나입니다. 이로 인해 배출가스 감소, 연비 향상, 안전성 강화, 성능 향상과 같은 목표를 종종 더 낮은 비용으로 달성하기 위한 지속적인 기술 발전이 요구됩니다 [1, 2, 3]. 품질은 이 산업에서 가장 중요한 요소입니다. 품질이 낮은 제품은 기업 평판 손상, 부상, 재정적 손실 등 심각한 결과를 초래할 수 있습니다 [4]. 결과적으로, 총체적 품질 관리(TQM)와 같은 강력한 품질 표준 및 관리 철학이 널리 구현되고 있습니다 [5, 6, 7].

고압 다이캐스팅은 정확하고 정밀하며 표면이 매끄럽거나 질감이 있는 금속 부품, 특히 비철 주물을 재사용 가능한 강철 금형을 사용하여 고속으로 생산하는 보편적인 제조 공정입니다 [8, 9]. 이 공정은 용융된 금속을 고압으로 금형에 주입하는 것을 포함하며, 금형에는 적절한 충전과 응고를 보장하고 가스가 빠져나갈 수 있도록 러너, 열 시스템, 게이트, 벤트와 같은 기능이 통합되어야 합니다. 결함 없는 부품을 얻기 위해서는 온도, 압력, 시간 등 많은 변수를 정밀하게 제어해야 합니다.

4. 연구 요약:

연구 주제의 배경:

본 연구는 자동차 산업의 엄격한 부품 품질 요구사항과 Zamak과 같은 합금으로 소형의 복잡한 부품을 제조하기 위한 고압 다이캐스팅의 광범위한 사용을 배경으로 합니다. 특히, 결함이 기능성을 저해할 수 있는 커맨드 케이블 단자 생산의 어려움을 다룹니다. 다수의 상호작용하는 공정 변수를 가진 다이캐스팅의 내재된 복잡성은 결함 예방을 중요한 문제로 만듭니다.

선행 연구 현황:

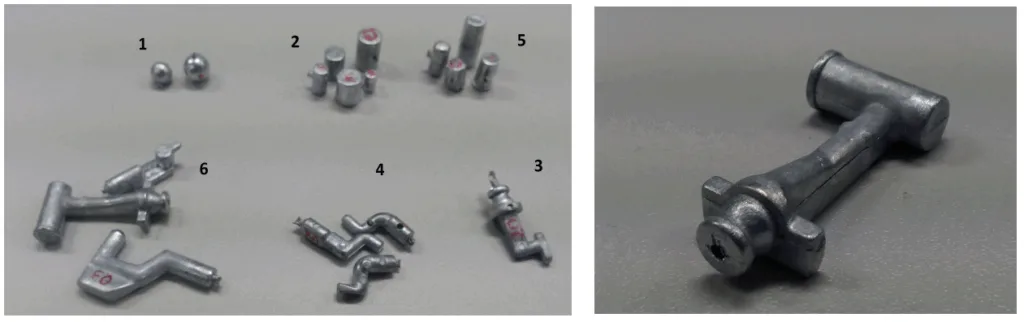

선행 연구 및 산업 현장에서는 공정 변수가 신중하게 제어되지 않으면 다공성과 같은 다이캐스팅 결함이 흔하게 발생한다는 점을 인지하고 있습니다 [12]. 유한요소법(FEM) 및 과학적 유체 역학(CFD)은 NADCA와 같은 기관의 권고에 따라 다이캐스팅 공정을 분석하고 최적화하는 데 유용한 도구로 인식되고 있습니다 [10]. 그러나 특정 부품 형상과 이것이 금속 유동에 미치는 영향에 대한 실제적인 이해는 여전히 중요합니다. 연구 대상 부품에 대한 초기 조사 결과, 현미경 분석(Fig. 3b)에서 나타난 바와 같이 주로 갇힌 가스로 인한 미세 다공성이 발견되었으며, 이는 금형 설계 개선의 필요성을 시사합니다.

연구 목적:

본 연구의 주요 목표는 자동차 커맨드 케이블에 사용되는 소형 Zamak 합금 부품의 품질을 극대화하는 것이었습니다. 이는 금형 설계를 개선하고, 특히 러너 위치를 최적화하며 효과적인 가스 배출을 통합함으로써 달성하고자 했습니다. 또한, 시뮬레이션을 도구로 사용하여 결함 발생 요인을 이해하고 이러한 유형의 부품용 금형 설계 지침을 개발하는 것을 목표로 했습니다.

핵심 연구:

연구의 핵심은 주조 결함이 발생하기 쉬운 "확장된 H 형태"(Fig. 2b)를 특징으로 하는 특정 Zamak 합금 단자의 고압 다이캐스팅 공정 최적화였습니다. 본 연구는 시뮬레이션을 활용하여 다음을 수행했습니다:

- 기존 주조 공정을 분석하여 미세 다공성(Fig. 3)과 같은 결함의 근본 원인을 식별합니다.

- 러너 시스템 변경(2개 러너에서 1개 러너로), 벤팅 시스템 도입, 스프루 재설계 등 금형 설계 수정을 제안하고 평가합니다.

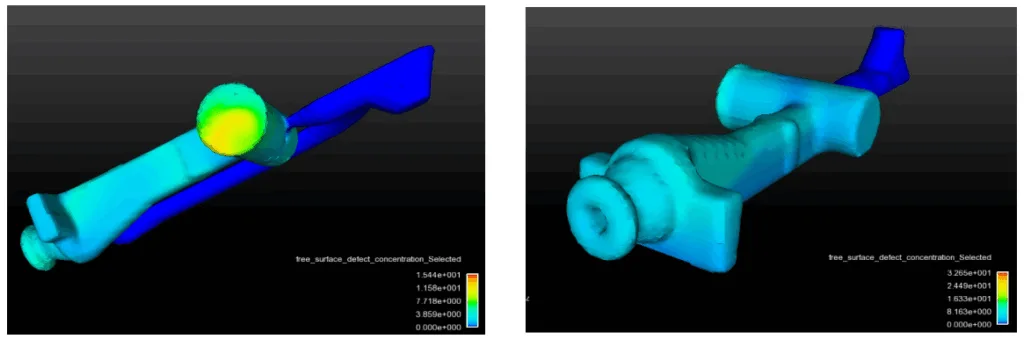

- 이러한 변경 사항이 공기 혼입(Figure 5) 및 표면 결함(Figure 6 on page 7)과 같은 결함 감소에 미치는 영향을 평가하여 부품 품질 향상을 목표로 합니다.

5. 연구 방법론

연구 설계:

본 연구는 시뮬레이션 기반의 비교 연구 방법론을 사용했습니다. 선택된 Zamak 단자에 대한 기존 다이캐스팅 공정 및 금형 설계를 먼저 시뮬레이션하여 기준선을 설정하고 문제 영역을 식별했습니다. 이후 금형 설계 수정(러너, 벤팅 시스템, 스프루)을 개념화했습니다. 이러한 수정된 설계는 충전 공정 개선 및 결함 감소 효과를 예측하기 위해 시뮬레이션되었으며, 이를 통해 초기 설계와 비교할 수 있었습니다.

데이터 수집 및 분석 방법:

유한 요소 시뮬레이션 소프트웨어, 특히 Finite Solutions, Inc.의 SOLIDCast 및 FLOWCast가 FLOW3D의 추가 지원을 받아 주요 도구로 사용되었습니다. 시뮬레이션에 사용된 주요 매개변수(Table 1)는 용융 Zamak 온도(440°C), 금형 온도(100°C), 사출 속도(5.093 m/s), 사출 시간(0.30 s), 응고 시간(0.35 s)을 포함했습니다. Steel H-13 금형 재료에 대한 경계 조건은 Table 2에 따라 정의되었습니다. 시뮬레이션 결과 분석은 금형 충전 중 유체 속도 벡터(figure 4a), 공기 혼입, 온도 분포, 캐비테이션 가능성 및 표면 결함 농도와 같은 매개변수에 중점을 두었습니다. 또한, 실제 부품은 기존 결함을 관찰하고 특성화하기 위해 현미경 분석을 거쳤습니다(Fig. 3).

연구 주제 및 범위:

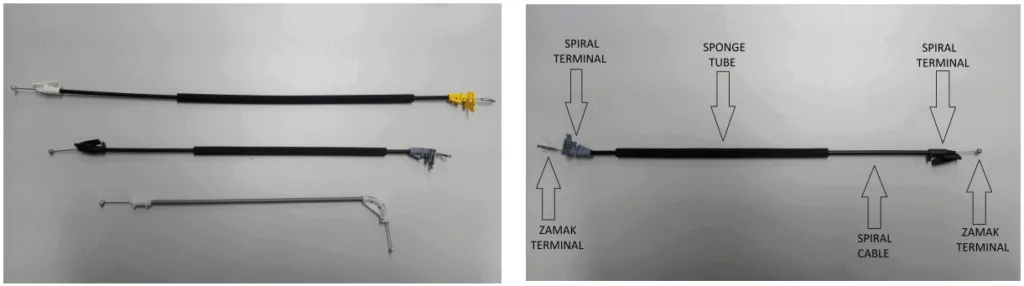

본 연구는 자동차 커맨드 케이블에 사용되는 소형 Zamak 3 합금 단자의 고압 다이캐스팅에 집중했습니다(Figure 1). 미세 다공성과 같은 주조 결함에 취약한 것으로 알려진 특정 단자 형상(Fig. 2b)이 사례 연구로 선택되었습니다. 연구 범위는 다음을 포함했습니다:

- 기존 금형 충전 조건 분석, 특히 2개의 러너를 사용한 유동 패턴(figure 4a).

- 초기 러너 설계로 인한 공기 혼입 및 난류와 같은 문제 식별.

- 다음을 포함한 개선 사항의 제안 및 시뮬레이션 기반 평가:

- 러너 구성을 2개에서 단일 러너로 변경.

- 갇힌 가스가 빠져나갈 수 있도록 벤팅 시스템 설계 및 통합.

- 충전 압력 및 속도를 최적화하기 위한 스프루 재설계.

6. 주요 결과:

주요 결과:

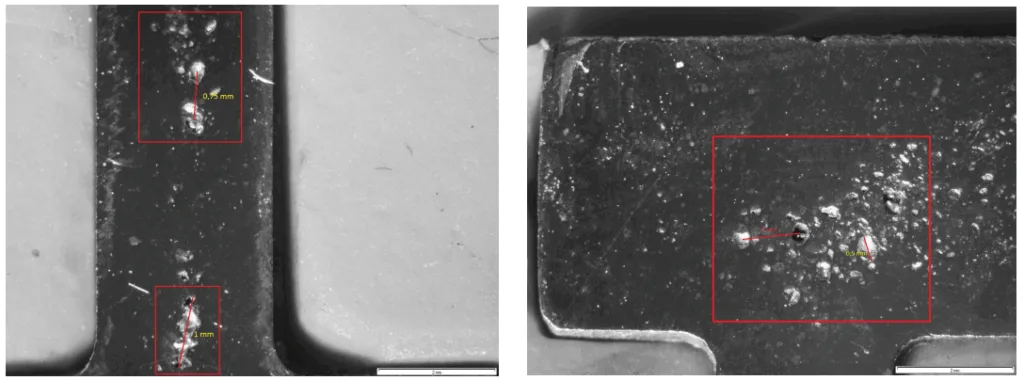

시뮬레이션 결과, 2개의 러너를 사용한 초기 설계는 유체 흐름이 충돌하면서 난류를 발생시켜 부품 내부에 공기와 가스가 갇히게 만드는 것으로 나타났습니다(Figure 5a). 이러한 난류는 부품 전면에 부딪힌 후 되돌아오는 유체가 유입되는 충전 흐름과 충돌할 때 더욱 악화되었습니다. 이 과정은 미세 및 거대 다공성 형성을 초래했습니다.

초기(2-러너) 설계와 수정된(단일 러너) 설계 간의 비교 결과 상당한 개선이 나타났습니다:

- 공기 혼입: 2개의 러너를 사용했을 때 혼입된 공기의 체적 분율이 더 높았는데, 이는 충전 중 가스가 양쪽 흐름으로 나뉘어 퍼지고 난류가 가스 혼합을 증가시켰기 때문입니다. 단일 러너 설계는 가스를 흐름 전면에 집중시켜 분산을 줄이고 더 나은 충전 공정을 유도했습니다(Figure 5, Table 3).

- 표면 결함: 자유 표면 결함 또한 단일 러너 설계에 비해 2-러너 구성에서 더 많이 발생했습니다(Figure 6 on page 7, Table 3).

- 금형 설계 수정:

- 러너 재설계: 보다 층류에 가까운 흐름을 달성하고 난류를 줄이기 위해 2개의 러너에서 부품 후면을 채우는 단일 러너로 변경했습니다(as depicted in the mould changes from Figure 6a to Figure 6b on page 8).

- 벤팅 시스템: 가스 축적이 가장 많은 곳(부품의 전면 및 후면, Figure 6b on page 8)에 벤팅 시스템을 만들어 전략적으로 배치하여 가스가 빠져나갈 수 있도록 했습니다.

- 스프루 재설계: 응고 중 수축 다공성을 방지하기 위해 압력과 속도를 최적화하도록 스프루를 재설계(직경 변경)했습니다.

중요 분석 결과, 이러한 금형 레이아웃 변경(공급, 벤팅 및 스프루 조정)은 값비싼 장비 변경 없이도 개선된 정합 부품을 생산할 수 있음을 시사했습니다. 단일 러너로의 전환은 층류 흐름을 촉진했고, 가스 배출구는 혼입을 방지했으며, 스프루 개선은 더 안정적인 충전을 가능하게 했습니다. 최소한의 가스와 다공성을 가진 층류 흐름을 달성한다는 전반적인 목표는 달성 가능한 것으로 간주되었습니다.

그림 이름 목록:

- Figure 1. (a) Examples of command cables; (b) Command cable components

- Fig. 2. (a) Family and shapes of terminals used ((1) spherical, (2) cylinders, (3) L shapes, (4) S shape or cranks, (5) modified cylinders, (6) special shapes); (b) Piece to be studied.

- Fig. 3. (a) Cut view of defects in the middle section of the piece; (b) Transversal cut view of the back section showing the same defects as in a) but in a much larger scale.

- Fig. 4. (a) View from the beginning of the filling (two runners); (b) View of the half-time of process (two streams colliding)

- Figure 5. Volume fraction of entrained air (a) initial situation and (b) after changes

- Figure 6. Free Surface Defects (a) initial situation and (b) after changes

- Figure 6. Mould figures a) before being altered b) after the changes

7. 결론:

본 연구는 소형 Zamak 합금 부품의 고압 다이캐스팅 공정에 영향을 미치는 주요 요인, 특히 러너 위치, 벤팅, 냉각 공정 및 매개변수 선택을 성공적으로 식별했습니다. 시뮬레이션은 기공 형성 메커니즘을 이해하고 부적절한 냉각, 가스 혼입 또는 잘못된 매개변수 선택으로 인해 발생하는 문제를 피하기 위한 러너 설계 및 효과적인 벤팅의 중요성을 강조하는 데 매우 유용했습니다.

본 연구는 유사 부품의 향후 금형 개발을 위한 실질적인 지침을 제공하여 시뮬레이션 반복 횟수를 줄임으로써 시간과 비용을 절약할 수 있는 잠재력을 가지고 있습니다. 좋은 접근 방식을 위한 주요 지침은 다음과 같습니다:

- 캐비티 부피를 기준으로 금속 유량을 결정합니다.

- 레이놀즈 수를 사용하여 스프루 유동 유형을 최적화합니다 (층류 목표: Re < 2300, 절대 10000 초과 불가).

- 목표 레이놀즈 수에 상대적인 적절한 사출 속도를 정의합니다.

- 결정된 속도를 기준으로 스프루 단면적을 계산합니다.

- 응고 수축을 방지하는 데 필요한 열 추출률을 정의합니다.

- 주입된 금속의 열을 방출하는 데 필요한 냉각 유체 유속을 설정합니다.

- 최적의 금형 온도를 정의합니다.

- 유동 사출 분석을 활용하여 부품 형상을 기반으로 가스 포집 가능성이 높은 영역을 대상으로 벤트의 최적 위치를 식별합니다.

FE 시뮬레이션 사용은 피더 위치 선정을 단순화하고 예상치 못한 결함 발생을 방지하는 데 도움이 됩니다. 난류(공급 단계/러너의 영향을 받음)와 같은 현상 및 신중한 피더 위치 선정(점진적 응고 보장)은 시뮬레이션 중 주의가 필요한 중요한 측면입니다. 이러한 시뮬레이션 기반 통찰력은 경험적 규칙에 대한 의존을 극복하고 자동차 산업 및 기타 분야에서 사용되는 소형 주조 부품의 품질과 재현성을 향상시키는 데 도움이 될 수 있습니다.

8. 참고문헌:

- [1] Brian Cantor, Patrick Grant, Colin Johnston, "Automotive Engineering Lightweight, Functional, and Novel Materials Series in Materials Science and Engineering", CRC Press Taylor & Francis Group, pp 16, 2008

- [2] Brian Cantor, Patrick Grant, Colin Johnston, "Automotive Engineering Lightweight, Functional, and Novel Materials Series in Materials Science and Engineering", CRC Press Taylor & Francis Group, pp 3, 2008

- [3] Brian Cantor, Patrick Grant, Colin Johnston, "Automotive Engineering Lightweight, Functional, and Novel Materials Series in Materials Science and Engineering", CRC Press Taylor & Francis Group, pp 3, 2008

- [4] Jay Hazer, Barry Render, Chuck Munson, "Operations management", 12nd edition, Sustainability and Supply Chain Management, Pearson, pp 219, 2017.

- [6] William J. Stevenson, Operations management 12th edition", McGraw-Hill Education New York, pp 385, 2015.

- [7] Jay Hazer, Barry Render, Chuck Munson, "Operations management", 12th edition, Sustainability and Supply Chain Management, Pearson, pp 220, 2017.

- [8] Bill Andersen, "Die Casting Engineering A Hydraulic, Thermal, and Mechanical Process", Marcel Dekker, pp IX, 2005

- [9] Bill Andersen, "Die Casting Engineering A Hydraulic, Thermal, and Mechanical Process", Marcel Dekker, pp X, 2005

- [10] NADCA North American Die Casting Association, "Product Specification Standards for Die Casting," 9th edition, Section 7, page 7-3, 2015.

- [11] Eduardo Miguel Guimarães Ferreira Braga, "Otimização do processo de injeção de Zamak". MSc. Thesis, ISEP – Instituto Superior de Engenharia do Porto, pp 38-41, 2015.

- [12] ASM "Metals Handbook Vol. 15, Casting", ASM International, pp 629, 2002.

9. 저작권:

- 본 자료는 "Helder Pinto, F. J. G. Silva"의 논문입니다. "Optimisation of die casting process in Zamak alloys"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1016/j.promfg.2017.07.145

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

연구자를 위한 주요 질문 및 답변:

Q1. 연구된 Zamak 다이캐스팅 부품에서 다공성의 주요 원인은 무엇이었습니까?

A1. 미세 다공성은 주로 금형 설계 및 충전 공정, 특히 충전 중 발생하는 난류로 인한 갇힌 가스에 의해 발생하는 것으로 현미경 분석(Fig. 3b) 및 시뮬레이션 결과에서 관찰되었습니다.

Q2. 러너 수가 금형 충전 중 공기 혼입 및 난류에 어떤 영향을 미쳤습니까?

A2. 2개의 러너를 사용하면 유체 흐름 충돌로 인해 더 많은 난류가 발생하고 공기 혼입이 증가했으며, 가스가 양쪽 흐름으로 나뉘어 충전 시간 동안 퍼졌습니다(Figure 5a). 단일 러너는 가스가 흐름 전면에 더 집중되어 분산이 감소하고 더 나은 충전 공정을 유도했습니다(Figure 5b, Table 3).

Q3. 시뮬레이션을 기반으로 부품 품질을 개선하기 위해 제안된 구체적인 금형 설계 변경 사항은 무엇이었습니까?

A3. 제안된 변경 사항은 다음과 같습니다: A. 러너를 2개에서 부품 후면을 채우는 단일 러너로 재설계(Figure 6 on page 8); B. 가장 큰 가스 축적이 발생할 수 있는 곳(전면 및 후면, Figure 6b on page 8)에 배출구가 있는 벤팅 시스템 생성; C. 수축 다공성을 피하기 위해 적절한 압력과 속도를 설정하도록 직경을 변경하여 스프루 재설계.

Q4. 본 연구에서 다이캐스팅 공정 최적화를 위해 시뮬레이션은 어떤 역할을 했습니까?

A4. 시뮬레이션(SOLIDCast, FLOWCast 및 FLOW3D 사용)은 충전 공정 분석(figure 4a), 기공 생성에 영향을 미치는 요인(예: 2개 러너로 인한 난류) 식별, 초기 설계와 개선된 설계 비교(Figure 5, Figure 6 on page 7), 이를 통해 러너 위치 및 가스 배출 개선을 안내하는 주요 도구였습니다.

Q5. 본 연구의 결론에 따르면 다이캐스팅에서 층류 흐름을 달성하기 위해 제어해야 할 주요 매개변수는 무엇입니까?

A5. 층류 흐름을 달성하기 위해, 본 연구의 지침은 레이놀즈 수를 사용하여 최상의 스프루 유동 유형을 찾고(좋은 흐름은 층류여야 하므로 레이놀즈 수는 2300 미만이어야 하며 절대 10000을 초과해서는 안 됨), 얻어진 레이놀즈 수에 상대적인 적절한 속도를 정의하고, 얻어진 속도에 대한 스프루 단면적을 계산할 것을 제안합니다.

Q6. 본 연구에서 도출된 소형 Zamak 부품의 고압 다이캐스팅 금형 설계를 위한 일반적인 지침은 무엇입니까?

A6. 본 연구는 좋은 접근 방식을 위한 8단계 지침을 제안했습니다: 1. 캐비티 부피를 파악하여 금속 유량을 결정합니다. 2. 레이놀즈 수를 사용하여 최상의 스프루 유동 유형을 찾습니다. 3. 레이놀즈 수에 상대적인 속도를 정의합니다. 4. 스프루 단면적을 계산합니다. 5. 응고 수축을 위한 열율을 정의합니다. 6. 냉각 유체 유속을 정의합니다. 7. 금형 온도를 정의합니다. 8. 유동 분석을 사용하여 가스 포집이 높은 벤트 위치를 정의합니다.