この紹介論文は、「[Indian Foundry Journal]」に掲載された論文「Metal Casting Dies」に基づいています。

1. 概要:

- タイトル: Metal Casting Dies

- 著者: Thoguluva Raghavan Vijayaram

- 発行年: 2011年

- 学術誌/学術団体: Indian Foundry Journal (Vol 57 No. 10 October 2011)

- キーワード: Die-casting, die materials, casting dies, die design, heat transfer and fluid flow, die design factors, casting die life, casting die defects.

2. 要旨:

ダイカストは鋳造工場で最も多く生産されるエンジニアリング部品です。これらの鋳造製品は、自動車から玩具に至るまで重要な構成部品です。ダイカストは、エンジニアリング金属部品を製造するための汎用性の高いプロセスです。液体金属または合金は、鋳造プロセスにおいて再利用可能な金属鋳型に高圧で押し込まれます。ダイカスト技術で使用される金属鋳型は、鋳造金型と呼ばれます。本稿では、さまざまな種類の鋳造金型について説明します。ダイカストによって製造される部品は、滑らかまたはテクスチャード加工された表面でシャープに定義でき、魅力的で実用的なさまざまな仕上げに適しています。ダイカスターは、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の鋳物を製造できます。ダイカストプロセスは、熱力学、熱伝達、および流体力学の観点から十分に研究され、体系的に定量化されています。金型寿命を延ばすためには、熱疲労を引き起こす設計要因を特定する必要があります。ダイカストプロセスでは、金型設計と金型製造コストが高くなります。ダイカスト金型の主な故障原因は、熱疲労割れによるものです。本稿では、金型製作に使用されるさまざまな種類の金型材料について説明します。さらに、金型の特性、鋳造金型の欠陥、および金型寿命についても説明します。金型構造設計と手順の基本が、その構造的特徴とともに提示されます。

3. 緒言:

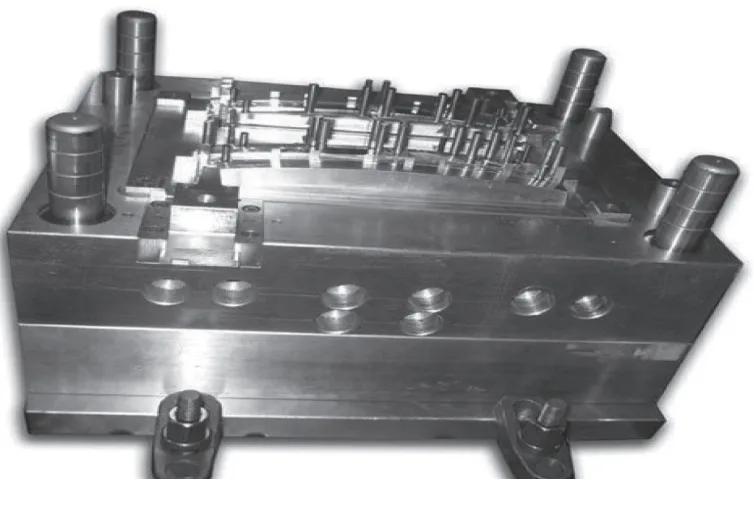

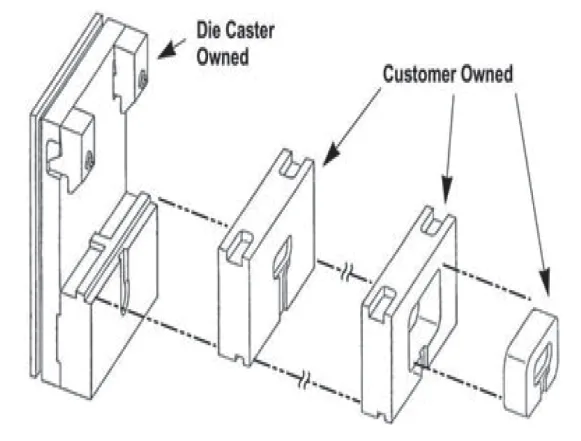

ダイカストプロセスでは、液体金属または合金が高圧下で再利用可能な金属鋳型に押し込まれます。ダイカスト金型は、シングルキャビティ金型、マルチキャビティ金型、コンビネーション金型、およびユニット金型に分類できます。シングルキャビティ金型には、1つの金型キャビティのみが存在します。マルチキャビティ金型には、複数の同一のキャビティがあります。コンビネーションキャビティ金型には、複数の異なるキャビティがあります。ユニット金型は、マスター保持金型[1,2]内で2つ以上のユニットに組み合わせることができる単純な小型金型を備えています。圧力鋳造金型をFig. 1に示します。AICIによると、一般的に使用される金型材料は、工具鋼、金型鋼、熱間工具鋼、耐衝撃金型鋼、高速度鋼、金型鋼、水硬化鋼、およびマレージング鋼です。さまざまな種類の鋳造金型欠陥には、ヒートチェック、金型の収縮、金型表面侵食、金型表面亀裂、金型破損、熱間硬度不足、製造中の不適切で粗い表面仕上げ、および熱疲労[3]があります。

工具鋼金型は高価であり、その設置には高い初期費用がかかります。高度な金型材料と冷却方法を効果的に使用すると、金型寿命が延長および増加し、金型の寸法の変化と金型内の水冷ラインの位置が金型寿命に影響します。

鋳造金型は、室温および高温で高い強度、衝撃靭性、熱間硬度、耐摩耗性を備えている必要があります[4, 5]。熱間工具鋼は、高温での用途、高い靭性、および摩耗や亀裂に対する高い耐性などの優れた特性により、金型を製造するために使用されます。鋼中に存在する合金元素は、タングステン、モリブデン、クロム、およびバナジウムであり、これらは焼入れ性、鋳造性、成形性、機械加工性、および溶接性などの機械的、物理的、化学的、および製造特性に大きな影響を与えます。本稿では、さまざまな種類の鋳造金型、金型製造用材料、金型寿命、さまざまな金型欠陥、機械的特性、鋳造金型構造、および金型設計手順について詳しく説明します。

4. 研究の概要:

研究テーマの背景:

ダイカストは、大量に生産される重要なエンジニアリング部品です。ダイカストは、溶融金属を鋳造金型として知られる再利用可能な金属金型に高圧で射出する汎用性の高い製造プロセスです。このプロセスにより、シャープな形状、滑らかまたはテクスチャード加工された表面を持つ部品の製造が可能になり、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の部品が得られます。ダイカストプロセス自体は、熱力学、熱伝達、および流体力学の観点から十分に理解されています。しかし、金型設計と製造には高いコストが伴い、金型故障の主な原因は熱疲労割れです。

先行研究の状況:

ダイカストの分野は、金型の分類(シングルキャビティ、マルチキャビティ、コンビネーション、ユニット金型、[1,2]参照)に関する確立された知識に依存しています。金型構造用の一般的な材料(さまざまな工具鋼や熱間工具鋼など)は標準化されています(例:AICI)。特定された金型欠陥には、ヒートチェック、収縮、表面侵食[3]が含まれます。高い強度、衝撃靭性、熱間硬度、耐摩耗性など、金型に望ましい機械的特性は十分に文書化されています[4,5]。熱間工具鋼は、高温での優れた性能と摩耗や亀裂に対する耐性のため、金型製造に頻繁に選択され、タングステン、モリブデン、クロム、バナジウムなどの合金元素が鋼の全体的な特性を決定する上で重要な役割を果たします。

研究の目的:

本稿の目的は以下の通りです。

- さまざまな種類の鋳造金型について議論する。

- 金型製作に使用されるさまざまな金型材料について説明する。

- 金型の特性、鋳造金型に見られる一般的な欠陥、および金型寿命に影響を与える要因について説明する。

- 金型構造設計と手順の基本原則を、その構造的特徴とともに提示する。

中核研究:

本稿は、金属鋳造金型のいくつかの主要な側面をカバーしています。

- ダイカスト金型の分類: シングルキャビティ、マルチキャビティ、コンビネーション、およびユニット金型の詳細。

- 金型用エンジニアリング材料: さまざまな鋼(工具鋼、金型鋼、熱間工具鋼)、鋳鉄、およびその他の特殊合金を含む材料のリスト。

- 鋳造金型の欠陥: 金型摩耗、ヒートチェック、表面侵食、熱疲労などの一般的な欠陥の列挙。

- 金型寿命: 金型の寿命に影響を与える要因と、さまざまな合金で使用される金型の一般的な運用寿命に関する議論。

- 金型の特性: 強度、靭性、熱間硬度、耐摩耗性などの必須特性の強調。

- 鋳造金型設計の基本ルール: テーパー抜き勾配、スプルー/ランナーシステム、プロセス自動化、および潤滑剤の使用を網羅するガイドライン。

- 鋳造金型の構造と設計手順: 金型アセンブリ(固定ハーフとエジェクタハーフ)、ダイカスターとの早期協力の重要性、設計手順(例:NADCA)の遵守、およびゲーティングシステム設計や充填時間などの重要な側面に関する情報。

- 金型設計における熱伝達: 最大充填時間の計算式、溶融金属から利用可能な熱(Foster Bennett、Wallace、およびFlemingsによる貢献を含む)、および熱伝達率を含む熱伝達原理の詳細な説明。

5. 研究方法論

研究デザイン:

本稿は、金属鋳造金型技術の分野における確立された知識、原理、および実践に関する記述的かつ説明的なレビューです。既存の文献および業界標準からの情報を統合しています。

データ収集・分析方法:

情報は、公表された学術著作物(参考文献[1]-[6]に引用)、業界標準およびガイドライン(AISI、NADCA、ACDA、SDCE、ADCIなどの組織から)、および確立された工学原理から編集されました。分析には、金属鋳造金型の包括的な概要を提供するために、この情報を論理的なセクションに構成することが含まれます。

研究テーマと範囲:

- 対象トピック: ダイカスト金型の分類。金型製作に使用される材料。一般的な金型欠陥。金型寿命に影響を与える要因。金型の必須特性。鋳造金型設計の基本ルール。金型構造と設計の手順。金型設計における熱伝達の役割。

- 範囲: 本稿は、金属鋳造金型の基本的な側面に取り組み、その種類、材料、設計上の考慮事項、一般的な運用上の問題、および耐用年数に関する基礎的な理解を提供することを目的としています。ダイカスト業界における確立された理論と実践に焦点を当てています。

6. 主な結果:

主な結果:

- 金型の分類: ダイカスト金型は、シングルキャビティ金型、マルチキャビティ金型、コンビネーション金型、およびユニット金型に分類されます。(ユニット金型についてはFig. 2、一般的なダイカスト金型についてはFig. 3を参照)。圧力鋳造金型をFig. 1に示します。

- 金型部品 (ACDA準拠): カバー部、ゲート、スプルーピン、金型キャビティ、エジェクタピン、ラック、エジェクタ部、固定コア、ランナー、スプルーホール、パーティングライン、エジェクタプレート、ピニオン、および冷却孔が含まれます。

- 鋳造金型製作用エンジニアリング材料 (AISI, NADCA, AND ACDA準拠):

- 工具鋼 (特殊合金鋼)

- 金型鋼 (特殊合金鋼)

- 熱間工具鋼 (H1~H19クロムベース、H20~H39タングステンベース、H40~H59モリブデンベース)

- 耐衝撃金型鋼

- 高速度鋼 (タングステンベースおよびコバルトベース)

- 金型鋼 (P1~P19低炭素、P20~P39)

- 特殊用途鋼 (低合金、炭素-タングステン)

- 水硬化鋼 (Wコード)

- パーライト鋳鉄およびマルテンサイト鋳鉄

- 高タングステン-クロム鋼 (ダイカスト工具鋼)

- マレージング鋼

- 銅、鋼、黒鉛、セラミック複合材料、耐火金属合金。

- 鋳造金型の欠陥リスト:

- 金型摩耗、ヒートチェック、金型表面侵食、金型表面亀裂、金型破損および故障、熱間硬度不足、製造中の不適切で粗い表面仕上げ、金型収縮、金型軟化、ダイカスト作業中の繰り返しの加熱および冷却サイクルによる金型の熱疲労割れ。

- 金型寿命 (Table-1): 鋳造温度と合金に依存します。

- 亜鉛 (420°C): 1,000,000ショット

- マグネシウム (670°C): 300,000ショット

- アルミニウム (700°C): 100,000ショット

- 真鍮 (950°C): 20,000ショット

- 金型の特性: 高強度、衝撃靭性、熱間硬度、室温および高温での耐摩耗性。熱間工具鋼はこれらの特性で知られています。

- 鋳造金型設計の基本ルール:

- 鋳物取り出しのためのテーパー抜き勾配を含める。

- スプルーおよびランナーは手動またはトリム金型で除去可能。

- プロセスは高度に自動化可能。

- 潤滑剤(例:黒鉛を含む水性)は金型表面に薄いコーティングとして塗布される。

- 水性潤滑剤は金型温度を低く保つのにも役立つ。

- 鋳造金型の構造と設計手順:

- 金型は少なくとも2つのセクション(固定/カバーハーフとエジェクタダイハーフ)の合金鋼で作られる。

- ダイカスターとの早期の協力が推奨される。

- 設計はNADCA(米国、カナダ)、SDCE、およびADCI(オーストラリア)によって策定された手順に従う。

- ゲーティングシステムの設計と理想的な充填時間が重要。

- 充填時間は、鋳物の特性またはプロセス/装置の関数。

- 金型設計における熱伝達:

- 最大充填時間式 (1):

最大充填時間 = (利用可能な熱量 / 熱伝達率) - 処理条件(プランジャー径と速度、ゲートとランナーのサイズ、金型温度、金属温度、離型剤の量と種類、サイクルタイミング、型締力)は充填時間から決定される。

- 利用可能な熱量式:

- Foster Bennett (1966) - 式 (2): 利用可能な熱量 = {[(Tg – Tliq). Cp] + Lf}

(ここで Tg = ゲートでの金属温度、Tliq = 液相線温度、Cp = 比熱、Lf = 凝固潜熱)。

Bennettの仮定 (Table-2): 過熱 (10.10%)、融解潜熱 (70.10%)、固体冷却熱 (19.80%)。 - Wallace and Linday (1968) - 式 (3): 利用可能な熱量 = {(Tg – Tliq). Cp}. M

(ここで M = 鋳物の質量)。 - 「チクソトロピー」金属用 (Flemings) - 式 (4): 利用可能な熱量 = {([Tg – T] + [c.Z]). Cp}. M

(ここで T = 最低流動温度、c = 許容される固体百分率、Z = 潜熱を等価温度に変換する係数)。

- Foster Bennett (1966) - 式 (2): 利用可能な熱量 = {[(Tg – Tliq). Cp] + Lf}

- 熱伝達率式 (5):

熱伝達率 = {[係数]. [温度1 – 温度2]. [表面積]}

(ここで 温度1 = 金属温度、温度2 = 金型表面温度)。 - 充填時間のための最終ゲーティング式 (6):

充填時間 = [ K. t {(Tg −T) +( C.Z)}] / (Tg −Td)

(ここで K = 全係数の組み合わせ、t = 鋳物の代表厚さ、Td = 金型温度)。

- 最大充填時間式 (1):

図表名リスト:

- Fig. 1: Pressure Die-Casting Die.

- Fig. 2: Unit Die.

- Fig. 3: Die-Casting Dies.

- Table-1: Die Life

- Table-2: Bennett's Assumption

7. 結論:

ダイカスト金型に関するさまざまな側面が議論されました。

金型寿命と鋳造金型の欠陥についても議論されました。

8. 参考文献:

- [1] Viarcik, E.J, "High Integrity Die Casting", Wiley, USA, 2002.

- [2] The Metallurgy of Die Castings", Society of Die Casting Engineers, USA, 1986.

- [3] Bralla, J.G, "Design for Manufacturability Handbook", McGraw Hill, USA, 1999.

- [4] Cardelli, F, "Materials Handbook: A Concise Desk Reference", 2nd Edition, Springer, USA, 2008.

- [5] "Fundamentals of Tool Design", 5th Edition, Society of Manufacturing Engineers, 2003.

- [6] Serope Kalpakjian and Schmid, Mnaufacturing Engineering Technology, Prentice Hall, 2007.

9. 著作権:

- この資料は、「[Thoguluva Raghavan Vijayaram]」氏による論文です。「[Metal Casting Dies]」に基づいています。

- 論文の出典: [https://www.researchgate.net/publication/267823207]

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.