本紹介資料は、「NADCA North American Die Casting Association (at the 2013 Die Casting Congress & Tabletop)」が発行した論文「Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements」に基づいています。

1. 概要:

- タイトル: Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements

- 著者: Dr. Sid Asthana

- 発行年: 2013

- 学術誌/学会: NADCA North American Die Casting Association

- キーワード: 論文に記載なし

2. 抄録:

高圧ダイカスト(HPDC)産業における継続的な生産性向上の推進は、ダイ潤滑剤に対する性能および生産性の要求をますます高めています。ダイ潤滑剤における新技術開発の大部分は、自動車鋳造品の開発によって拍車がかかっています。車両重量の削減と生産性向上の要件、そしてより大きく複雑な部品の鋳造と相まって、ダイ潤滑剤における大幅な革新の必要性が生じています。本稿では、これらの傾向がダイ潤滑剤に与える影響について議論し、新しいダイ潤滑剤技術が変化する業界のニーズにどのように対応しているかを検証します。

3. 緒言:

高圧ダイカスト(HPDC)プロセスは、高い生産性と、様々な合金で高品質かつ複雑な鋳造品を製造できる能力により、依然として非常に魅力的な鋳造方法です。この魅力により、HPDC市場は世界的に成長しており、自動車産業の成長を反映しています。この成長は、自動車産業が直面する課題と業界のトレンドに対応することによってのみ達成可能です。現在、自動車産業には3つの主要なテーマがあります。

- 燃費向上

- 生産性向上によるコスト削減

- 乗員安全性の向上

燃料費の高騰と新たな環境規制により、自動車の燃費改善が必要とされています。OEMがより燃費の良い車両を設計するための新しい方法を模索する中で、軽量化は輸送業界における重要な指令です。アルミニウムやマグネシウムなどの低密度合金は、従来の鋼鉄や高張力鋼の両方を犠牲にして市場シェアを拡大しています。平均的な北米の車両は、約340ポンドのアルミニウムを使用し、その総重量の約8.3%がアルミニウム部品で構成されていると推定されています。アルミニウムは、2025年までに車両重量シェアを約16%に倍増させると予想されています。アルミニウム合金は、エンジン、トランスミッション、シャシー部品の製造に広く受け入れられており、ステアリングナックル、サスペンションアーム、クロスメンバー用途でも急速に市場シェアを拡大しています。自動車のパワートレイン部品へのマグネシウムの組み込みはまだ小さいですが、急速に増加しています。鋼鉄からアルミニウムおよびマグネシウム合金への移行は継続するでしょう。

生産性向上のための世界的な推進は、ダイカスト部品の複雑性を増大させました。自動車組立における生産性を向上させるために、ダイカスト部品は、組立/接合ステップの数を減らすために、単一の鋳造品に追加の複雑性を持たせて設計されています。ダイカスターにとって、この傾向は、より大きく複雑な金型に注入されるショット重量の増加につながっています。これらの金型の複雑性により、金型のすべての部分を均一に冷却することが困難になる場合があります。これにより、これらの複雑な金型の熱管理に対するダイ潤滑剤(DL)の貢献に対する要求がさらに高まります。

3番目の主要なトレンドである乗員安全基準の向上は、低気孔率で高延性の部品を製造するための新しい合金とプロセスの使用につながっています。この目的に使用されるいくつかの新しい合金は、A380やA383合金のような従来のアルミニウム-シリコン合金と比較して、より研磨性が高く、通常、鉄含有量が低くなっています。これらの合金の改良に加えて、高真空技術のような新しい技術がHPDCプロセスに組み込まれ、熱処理可能な低気孔率部品を製造しています。

これらのトレンドと相まって、ダイカスターは、装置効率の向上、機械のダウンタイムの短縮、そしてますます厳しくなる環境規制において進歩を遂げるという課題に常に直面しています。その結果、ますます複雑で大きな部品が、より高い温度で稼働する金型で新しい合金を使用して鋳造されています。これらのグローバルなトレンドは、強化された動作要求を満たすことができる新世代のダイ潤滑剤の開発を促進しています。高い金型表面温度では、DLがより高い温度で金型表面を「濡らし」、広い温度範囲の金型で機能する必要があります。これらの複雑な金型では、400°Cをはるかに超える温度の領域がある一方で、より低温の領域では200°Cまで低くなることも珍しくありません。

これらの業界のトレンドに基づいて、高性能ダイ潤滑剤は次の条件を満たす必要があります。

- 広い温度範囲で表面を均一に濡らすこと。

- 金型のすべてのセクションにわたって効果的で均一な潤滑膜を堆積させること。

- はんだを防ぐためにホットスポットを保護しながら、金型の低温領域でカーボン堆積物を生成しないように、バランスの取れた膜性能を提供すること。

- キャビティ外の堆積物の除去による機械のダウンタイムを最小限に抑えること。

- 安全で使いやすく、廃棄が容易であり、適用されるすべての健康安全および環境規制を満たすこと。

4. 研究の概要:

研究トピックの背景:

HPDC産業は、生産性と効率の向上という継続的な圧力に直面しています。これは主に、自動車セクターからの車両軽量化(アルミニウムやマグネシウムなどの軽量合金の使用)、コスト効率、より大きく複雑な部品の生産に対する要求によって推進されています。これらの要因は、より高い金型動作温度や金型表面全体のより広い温度変動など、より厳しい鋳造条件につながります。その結果、ダイ潤滑剤(DL)は非常に重要であり、大幅に強化された性能要件を満たす必要があります。

従来の研究の状況:

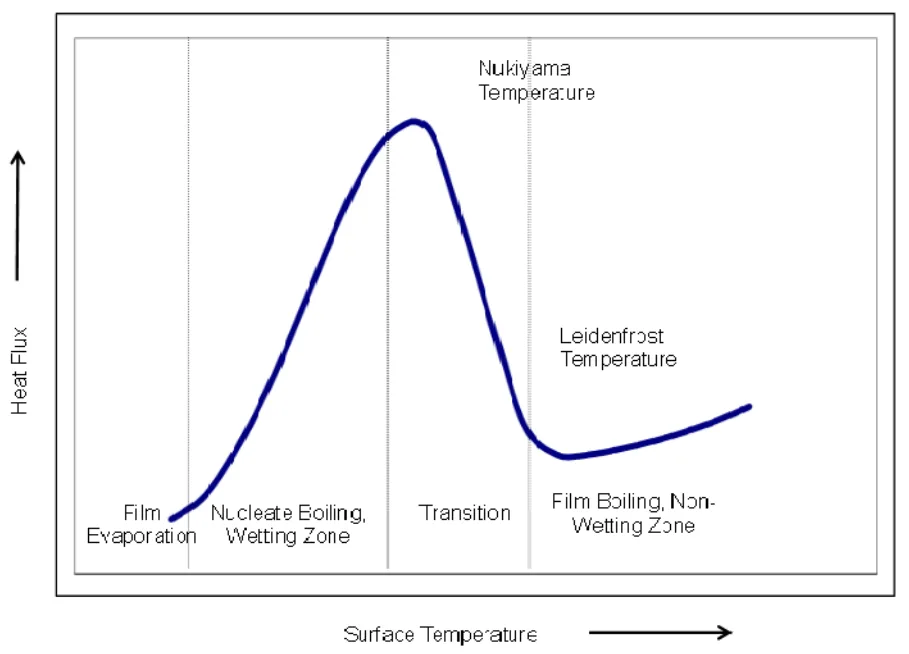

本稿は、参考文献(Bernadin J.D., et al., 1997; Incropera, F.P., DeWitt, D.P., 1981)に記載されているように、ダイスプレー中の熱伝達現象(冷却曲線:膜沸騰、遷移沸騰、核沸騰領域、ライデンフロスト点、ヌキヤマ点、臨界熱流束)に関する確立された理解に基づいています。以前の研究では、ダイ潤滑剤スプレーがダイの熱バランスに与える影響も強調されています(Graff J. L., et. al., 1993)。はんだ防止、可動部品の潤滑、カーボン堆積、キャビティ外堆積物など、対処されている課題は、新しい潤滑剤技術が軽減することを目指しているダイカスト業界で知られている問題です。

研究の目的:

本稿は、現在の自動車およびHPDC産業のトレンドがダイ潤滑剤に与える影響について議論することを目的としています。HPDC産業における生産性とプロセス要件の変化し、ますます厳しくなるニーズに対応するために、新しいダイ潤滑剤技術がどのように開発され、適用されているかを検証します。

研究の核心:

本研究の核心は次のとおりです。

- 業界のトレンドから生じるダイ潤滑剤の主要な性能課題の特定。これらには、広い温度範囲でのダイ表面の濡れ、効果的で均一な皮膜の形成、バランスの取れた皮膜性能の提供(低温領域での堆積物を引き起こさずに高温スポットを保護する)、キャビティ外堆積物によるダウンタイムの最小化、および安全/環境規制の遵守が含まれます。

- DLが示す冷却現象の分析、および潤滑剤技術がライデンフロスト障壁の克服、遷移領域の短縮、高い臨界熱流束(CHF)の達成などの要因を通じてサイクルタイムにどのように影響を与えるかの分析。

- 実験室試験および実地経験に基づいて、新世代のダイ潤滑剤技術の提示と評価。これには以下が含まれます。

- 異なるDLの濡れ温度。

- ダイ温度が濡れ時間と皮膜形成に与える影響。

- 皮膜形成の均一性を測定するためのダイ付着指数。

- ダイ表面でのDLの拡散能力。

- 新しいDL化学組成によるキャビティ外堆積物の削減。

- これらの新技術の生産性向上、サイクルタイム短縮、部品品質向上、機械ダウンタイム削減などの実用的な利点の図解。

5. 研究方法論

研究デザイン:

本稿は、現在の業界トレンドとそれらがダイ潤滑剤要件に与える影響のレビューと、新しく開発されたダイ潤滑剤技術の性能データの提示を組み合わせています。研究には以下が含まれます。

- ダイ潤滑剤の性能特性(例:冷却、濡れ、皮膜形成)に関する理論的考察。

- 異なるダイ潤滑剤配合(標準対新世代)の実験室ベースの比較試験。

- 生産環境での実験室結果を検証するための実地試験。

データ収集と分析方法:

データは以下を通じて収集されました。

- 冷却曲線分析: (概念図、Figure 1)DLスプレー中の温度に伴う熱流束の変化を記述。

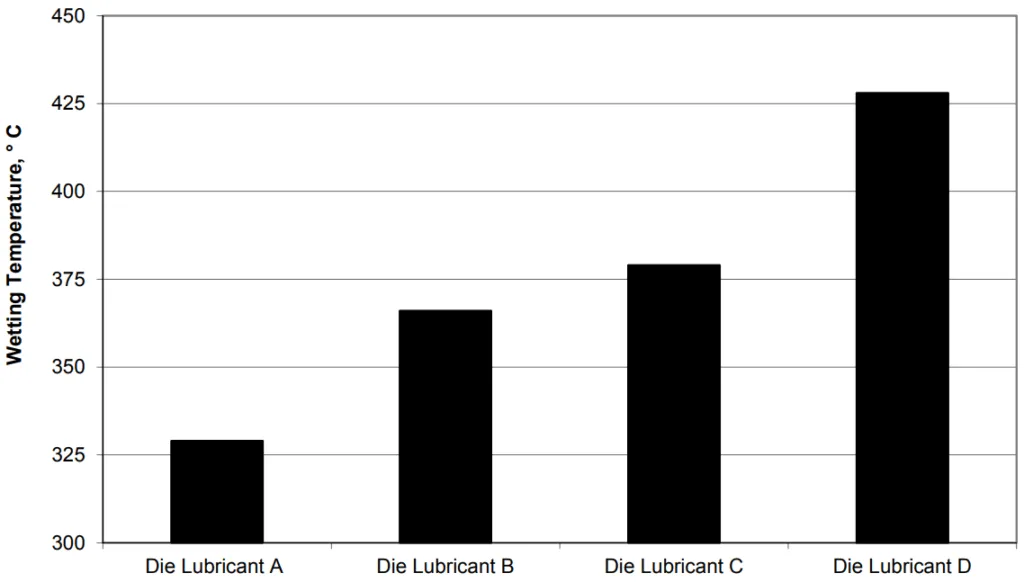

- 濡れ温度試験: 異なる潤滑剤についてDL皮膜形成が開始する最高温度を決定(Figure 2)。

- 濡れ時間対ダイ温度試験: 様々なダイ温度で異なる潤滑剤がライデンフロスト障壁を突破するのにかかる時間を測定(Figure 3)。

- 皮膜形成(付着)試験: 異なる温度で表面に堆積したDL皮膜の量を定量化(Figure 4)。

- ダイ付着指数試験: 様々な温度での皮膜均一性を評価するために、350°Cで形成された皮膜と250°Cで形成された皮膜の比率を計算(Figure 5)。

- 拡散能力試験: 加熱された表面上の異なるDLの拡散直径を測定(Figure 6)。

- キャビティ外堆積物試験: 実験室条件下(Figure 7)および実地試験(Figure 8、および関連する収集された堆積物データ)で、標準技術と新技術のDLのオーバースプレー蓄積を比較。

- 実地試験: トラックのオイルパン鋳造で200部品の試運転を実施し、金属テンプレートを使用してダイの特定の領域からDL堆積物を収集し、離型性、はんだ防止、キャビティ内堆積物などの性能パラメータを評価。

研究トピックと範囲:

本研究は、HPDC産業における進化する生産性とプロセス要件に合わせて調整されたダイ潤滑剤の革新的なトレンドに焦点を当てています。範囲には以下が含まれます。

- 自動車産業の要求(軽量化、複雑部品、より高い安全基準)がHPDCプロセスとダイ潤滑剤性能に与える影響。

- ダイ潤滑剤の主要な性能特性:熱管理(冷却、濡れ)、皮膜形成の均一性、拡散能力、および堆積物の最小化(キャビティ内およびキャビティ外)。

- 高いダイ温度、広い温度範囲で効果的に機能し、はんだや堆積物などの一般的な生産問題を軽減するように設計された新世代ダイ潤滑剤技術の開発と比較性能。

- これらの高度な潤滑剤がサイクルタイム短縮、生産性向上、および機械ダウンタイムに与える影響。

6. 主な結果:

主な結果:

本研究は、新しいダイ潤滑剤技術のいくつかの主要な進歩と性能特性を強調しています。

- 熱管理の改善: 新しいDLは、より高いダイ温度でライデンフロスト障壁を克服し、CHFに迅速に到達するための短い遷移領域を持ち、最大の熱抽出のための高いCHFポイントを持つように設計されており、サイクルタイムの短縮に貢献します(Figure 1に関連して議論)。

- より高い濡れ温度: 異なるDL技術は様々な濡れ温度を示し、新しい配合はより高いダイ表面温度で濡れることができます(Figure 2は、ダイ潤滑剤A~Dについて約325°Cから425°Cを超える範囲を示しています)。

- より速い濡れ時間: 濡れ時間は一般的にダイ温度とともに増加しますが、高度なDLはより速い濡れを達成でき、サイクルタイムの短縮に不可欠です。ダイ温度プロファイルを理解することは、スプレー塗布を最適化するために不可欠です(Figure 3)。

- 温度依存性の皮膜形成: 高温のダイ温度では、低温領域と比較してDL皮膜の堆積が少なくなります。これは、効果的なはんだ防止と堆積物制御のために、慎重なダイ温度マッピングを必要とします(Figure 4は、温度上昇に伴う付着の減少を示しています)。

- 皮膜均一性の向上(ダイ付着指数): 新世代のDLは、より高いダイ付着指数を示し、ダイの高温領域(例:350°C)と低温領域(例:250°C)の両方でより均一な潤滑剤皮膜形成を示します。第4世代は、標準製品と比較して大幅に高い指数を示しています(Figure 5)。

- 拡散能力の向上: DLの拡散能力は、スプレーされない領域を持つ複雑なダイにとって重要です。新しいDL化学組成は、高温での拡散能力の向上を示しています(Figure 6は、製品Dが最高の拡散能力を持つことを示しています)。

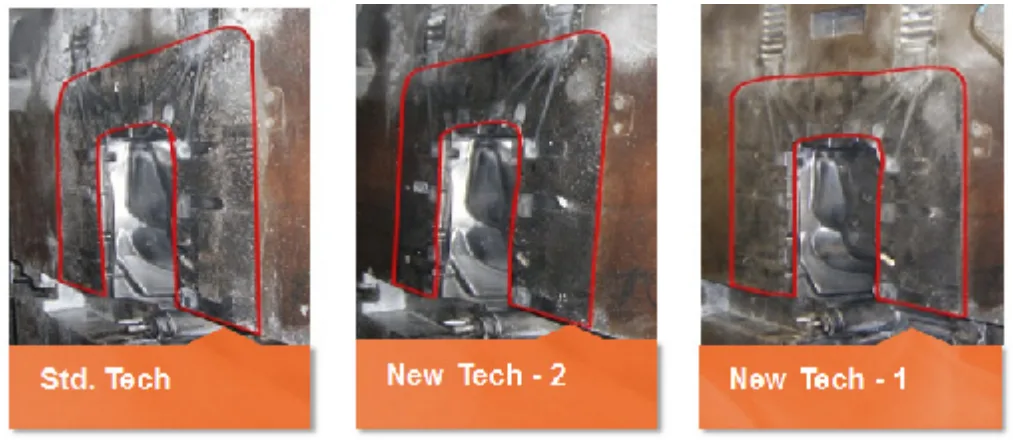

- キャビティ外堆積物の削減: 新しいDL技術は、標準技術と比較してキャビティ外堆積物を大幅に削減します。実験室試験では大幅な削減が示され(Figure 7)、実地試験でこれらの結果が確認されました。

- 実地試験の成功: トラックのオイルパンを製造する試験では、新しい技術のDLは、従来のDLと比較してキャビティ外堆積物をほぼ50%削減しました。さらに、顧客は離型性、はんだ防止、およびキャビティ内堆積物が「許容可能」から「優良」に改善されたと報告しました。この新技術により、キャビティ外の清掃頻度をシフトあたり2~3回から8シフトに1回に減らすことも可能になりました。

図の名称リスト:

- Figure 1: Change of heat flux with temperature in forced convection cooling due to spray impingement.

- Figure 2: Wetting temperatures of a select few die lubricants.

- Figure 3. Effect of die temperature on wetting time for two commercially available die lubricant technologies

- Figure 4. Effect of die temperature on film formation.

- Figure 5: Die Adhesion Index of key die lubricant generations.

- Figure 6: Spreading ability of some commercially important die lubricants.

- Figure 7: Comparison of ex-cavity buildup properties of standard technology with those of new generation die lubricant technologies.

- Figure 8: Pictures of dies from trials for low ex-cavity technology. Picture on left is for die sprayed with conventional technology die lubricant, picture in middle and right is for die sprayed with new technology die lubricants.

7. 結論:

HPDC技術は、新しい市場トレンドに対応するために急速に進化しており、これがダイカスト市場への新しいダイ潤滑剤技術の導入を推進しています。これらの新技術は、キャスターが高温のダイで高品質かつ複雑な鋳造品を製造するのを助け、機械のダウンタイムを削減することにより、ダイカスト工場の生産性を向上させます。HPDC産業への主要なグローバルサプライヤーとして、Chem-Trendは、ダイカスターの品質、生産性、収益性を向上させる高度なダイ潤滑剤化学組成を継続的に開発するために、業界とのパートナーシップに取り組んでいます。

8. 参考文献:

- [1] Bernadin J.D., et al., “Mapping of Impact and Heat Transfer regimes of water drops Impinging on a Polished Surface”, International Journal of Heat Mass Transfer, 40, pages 247-267, (1997).

- [2] Incropera, F.P., DeWitt, D.P., Fundamentals of Heat and Mass Transfer, 2nd edition, John Wiley & Sons, New York, NY, (1981).

- [3] Graff J. L., et. al.; "The Effect of Die Lubricant Spray on the Thermal Balance of Dies", Paper T93-083, NADCA Meeting, Cleveland, Oct 18-21, (1993).

- [4] Leidenfrost, J.G., “A Tract About Some Qualities of Common Water”, (1756).

- [5] Asthana S., Belyk J.J., “Die Lubricant Technology Trends to Address Changing Industry Needs", Alucast 2012, India, 18-26, (2012).

9. 著作権:

- 本資料は、「Dr. Sid Asthana」氏の論文です。「Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements」に基づいています。

- 論文の出典: 論文に記載なし

本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.