この入門記事は、"[アルミニウム-ケイ素合金の高圧ダイカストにおけるダイラタントせん断帯の進化]"という論文に基づいており、"[Preprints.org]"によって公開されました。

1. 概要:

- タイトル: アルミニウム-ケイ素合金の高圧ダイカストにおけるダイラタントせん断帯の進化

- 著者: JINGZHOU LU, ewan lordan, Kun Dou

- 出版年: 2024年

- 出版ジャーナル/学会: Preprints.org (査読なし版)

- キーワード: せん断帯; 偏析; 欠陥; アルミニウム合金; 高圧ダイカスト

2. 概要:

介在樹枝状晶気孔と正の巨視的偏析の帯は、圧力ダイカストで一般的に観察され、先行研究では、それらが粒状材料中のダイラタントせん断帯と密接な関係があることが示されています。近年の技術開発にもかかわらず、液相線温度と固相線温度の間の合金に対する高圧ダイカスト(HPDC)プロセスにおけるダイラタンシーを支配する微視的メカニズムは、依然として完全には解明されていません。HPDCにおけるダイラタントせん断帯の進化に対する流動と外部凝固晶(ESC)のサイズの影響を調査するために、Al8SiMnMg合金のHPDCサンプルを製造するために、さまざまな充填速度が試行されました。本研究では、結晶の破砕がダイラタンシー濃度の低下を伴い、それによって不明瞭なせん断帯が生成されることを示しています。結晶の破砕が停滞すると、充填速度のさらなる増加(2.2 ms-1から4.6 ms-1)に関連する強化された変形速度は、ダイラタンシーを高度に集中したせん断帯に局在化させます。最適なピストン速度は3.6 ms-1であり、その下では、平均ESCサイズが最小に達し、平均降伏応力と強度と伸びの全体的な積が、それぞれ最大値144.6 MPaと3.664 GPa%に達します。粒状媒体における力鎖座屈の概念を採用することにより、等軸凝固合金におけるダイラタントせん断帯の進化は、OpenFOAMにおけるDEM型モデリングによるさらなる検証に基づいて適切に説明できます。ESC強化ダイレーションの3つのメカニズムが提示され、ESCの存在とそれに続くせん断帯特性に関する以前の報告を解明しています。粒状材料の物理学を等軸凝固合金に適用することにより、HPDCにおけるプロセス最適化と微細構造モデリングに独自の機会がもたらされます。

3. 導入:

高圧ダイカスト(HPDC)は、その高い生産性、寸法精度、および優れた機械的特性により、軽金属の一般的な製造プロセスとして強調されています。ただし、HPDCの射出段階は、急速な充填速度と狭いインゲートに起因する激しい乱流によって特徴付けられます。ヴァンレンスの方程式によって定義されるJファクター[式1]は、初期の流動状態を示す重要なパラメータとして導入されており、製品品質に重大な影響を与えます。

論文は、射出時の集中的な溶融金属せん断が、最終的な微細構造で観察される粗大な外部凝固晶(ESC)の形態と分布に大きな影響を与えることを指摘しています。先行研究が引用されており、充填速度が結晶の破砕と再溶解に影響を与えること、およびESCの存在が凝固合金のレオロジーと欠陥帯の特性に影響を与えることが示されています。

先行研究に基づき、著者らは、等軸凝固合金のレオロジーは、凝集力のない圧縮された粒状材料として解釈できると述べています。このような集合体中の粒子は、収縮と膨張の領域を形成するために再配置することにより、圧縮およびせん断荷重に応答することが言及されています。Al-7Si-0.3MgやMg-9Al-0.7Zなどの合金では、せん断応力の増加は体積膨張(レイノルズのダイラタンシー)[14]につながり、最終的にはせん断帯に局在化します。研究はまた、HPDCプロセスパラメータ、特に増圧段階と熱条件が、せん断帯の形成に影響を与える上で重要であることを示唆しています。この研究は、帯域特性に対する流れ条件の影響を調査することを目的としており、ダイラタントせん断帯の形成における力鎖座屈の影響に焦点を当て、HPDCにおけるESC強化ダイレーションに関する3つの新しいメカニズムを提示します。充填速度がダイラタントせん断帯の進化と結晶形態に及ぼす影響について議論します。

4. 研究の概要:

研究トピックの背景:

この研究では、圧力ダイカストで一般的に発生する介在樹枝状晶気孔と正の巨視的偏析に対処しています。先行研究では、これらの欠陥とダイラタントせん断帯との密接な関係が確立されており、粒状材料では十分に文書化されている現象です。HPDC技術の進歩にもかかわらず、HPDC中の液相線-固相線温度範囲内の合金におけるダイラタンシーを支配する微視的メカニズムは、依然として完全に理解されていません。

先行研究の状況:

羽根車レオメトリーと直接せん断セルを利用した先行研究では、等軸凝固合金のレオロジーは、凝集力のない圧縮された粒状材料としてモデル化できることが示されています [12,13]。これらの研究では、そのような集合体中の粒子は、収縮と膨張の領域に再配置することにより、圧縮およびせん断荷重に応答することが示されています。Al-7Si-0.3MgやMg-9Al-0.7Zなどの合金では、せん断応力の増加は体積膨張(レイノルズのダイラタンシー)[14]につながり、最終的にはせん断帯に局在化します。研究はまた、HPDCパラメータ、特に増圧段階と熱条件が、せん断帯の特性に影響を与えることを示唆しています [8,12,16,17]。離散要素シミュレーション(DEM)による粒状集合体における応力-ダイラタンシーの進化に関するトルデシラスの研究は、周期的なジャミング-アンジャミングイベントと、基礎となるメカニズムとしての力鎖座屈を強調しています [18,19]。

研究の目的:

本研究は、HPDCプロセス中のダイラタントせん断帯の進化に対する流動と外部凝固晶(ESC)のサイズの影響を調査することを目的としています。具体的には、粒状材料からの力鎖座屈の概念を等軸凝固合金に適用することにより、HPDCにおけるESC強化ダイレーションの微視的メカニズムを解明することを目的としています。

コア研究:

この研究の核心は、Al8SiMnMg合金の実験的HPDCを含み、サンプルを製造するためにさまざまな充填速度を採用しています。研究では、さまざまな流れ条件下でのダイラタントせん断帯の進化を調べ、結果として得られる結晶形態を分析します。この研究では、観察された現象を説明するために粒状媒体における力鎖座屈の概念を採用し、検証のためにOpenFOAMでDEM型モデリングを使用しています。この研究ではさらに、HPDCにおけるESC強化ダイレーションに関する3つの新しいメカニズムを提案し、HPDCにおけるプロセス最適化と微細構造モデリングに関する洞察を提供することを目指しています。

5. 研究方法

研究デザイン:

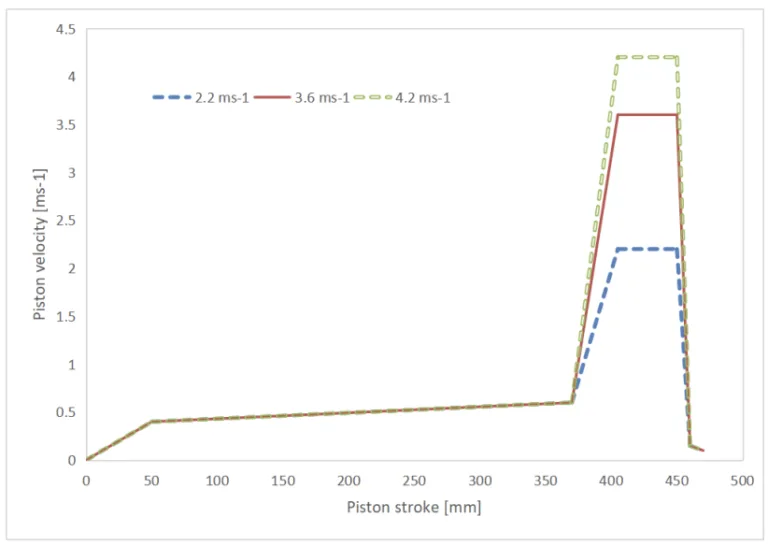

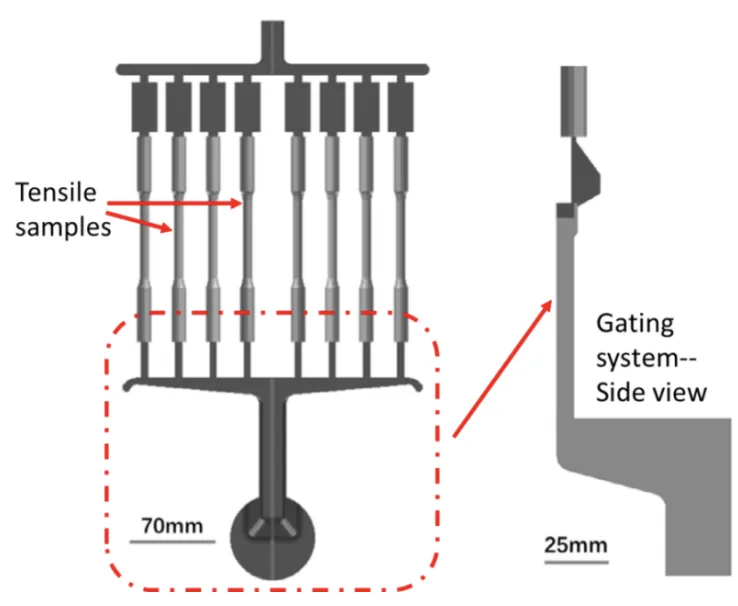

この研究では、Al8SiMnMg合金の高圧ダイカスト(HPDC)を含む実験的デザインを採用しています。サンプルは、さまざまな充填速度(2.2 ms-1、3.6 ms-1、および4.2 ms-1)を備えたFrech 4500 kNロック力コールドチャンバーHPDCマシンを使用して製造されました。 ASTM規格に従って引張試験片を作成しました。提案されたメカニズムの検証には、OpenFOAMを使用したDEM型モデリングを利用しました。

データ収集と分析方法:

- 引張試験: 機械的特性を評価するために、ASTM規格E8/E8Mに準拠して、Instron 5500万能電気機械試験システムを使用して引張試験を実施しました。

- 微細構造特性評価: エッチングされた微細構造を観察するために、光学顕微鏡と走査型電子顕微鏡(SEM)を使用してサンプルを分析しました。ケラー試薬をエッチングに使用しました。高コントラストSEM顕微鏡写真を使用して結晶粒径測定を行い、Fiji/ImageJソフトウェアで分析しました。 EDXマッピングを使用して共晶分率を強調しました。

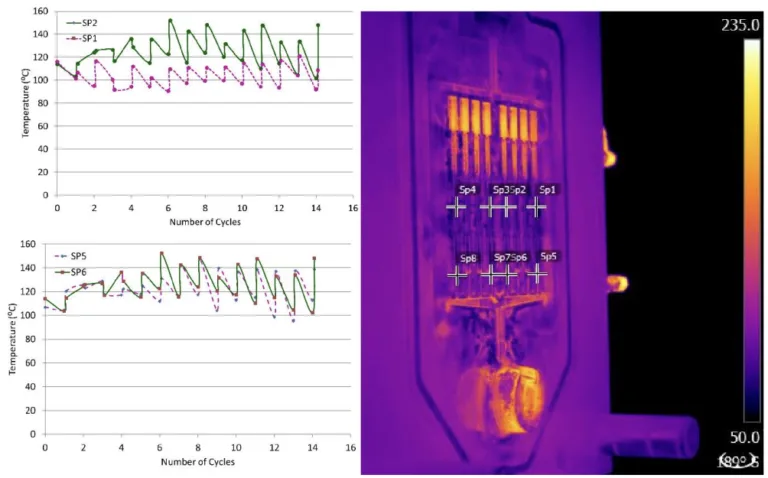

- サーモグラフィーデータ: FLIR T650sc赤外線カメラを使用して金型温度を監視し、実験中に定常状態の金型温度を確保しました。 FLIR Toolsソフトウェアを分析に使用しました。

- 画像分析: Fiji/ImageJソフトウェアは、SEM顕微鏡写真の2値化処理を含め、粒子とマトリックスを区別するために画像処理に使用され、Si濃縮領域の正規化された幅を推定するために使用されました。

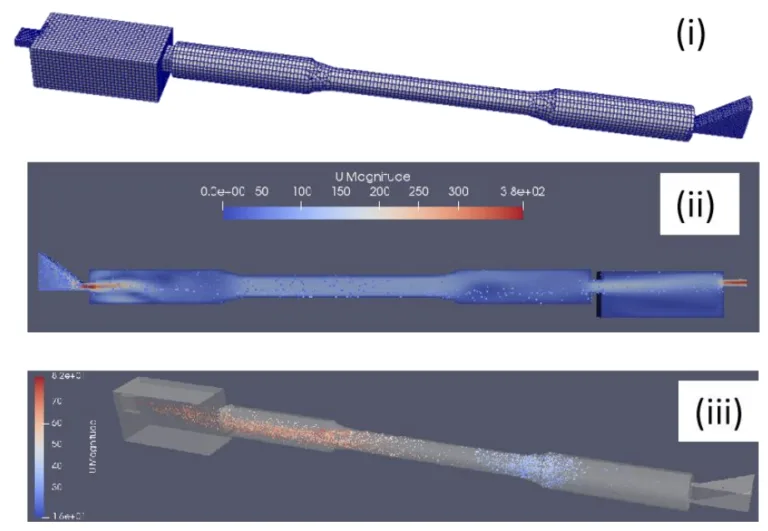

- DEM型モデリング: OpenFOAM v5.0プラットフォームを使用して、Navior-Stokes方程式、標準k-イプシロン方程式、およびDPMFoamを使用して、溶融金属の流れとESCの動きをモデル化しました。

研究トピックと範囲:

研究の焦点は次のとおりです。

- Al-Si合金のHPDCにおけるダイラタントせん断帯の進化。

- ダイラタントせん断帯特性に対するさまざまな充填速度の影響。

- ダイラタンシーを強化する外部凝固晶(ESC)の役割。

- 等軸凝固合金におけるダイラタントせん断帯形成のメカニズムとしての力鎖座屈の調査。

- OpenFOAMにおけるDEM型モデリングを使用した提案されたメカニズムの検証。

- HPDCにおけるプロセス最適化と微細構造モデリングへの影響。

6. 主要な結果:

主要な結果:

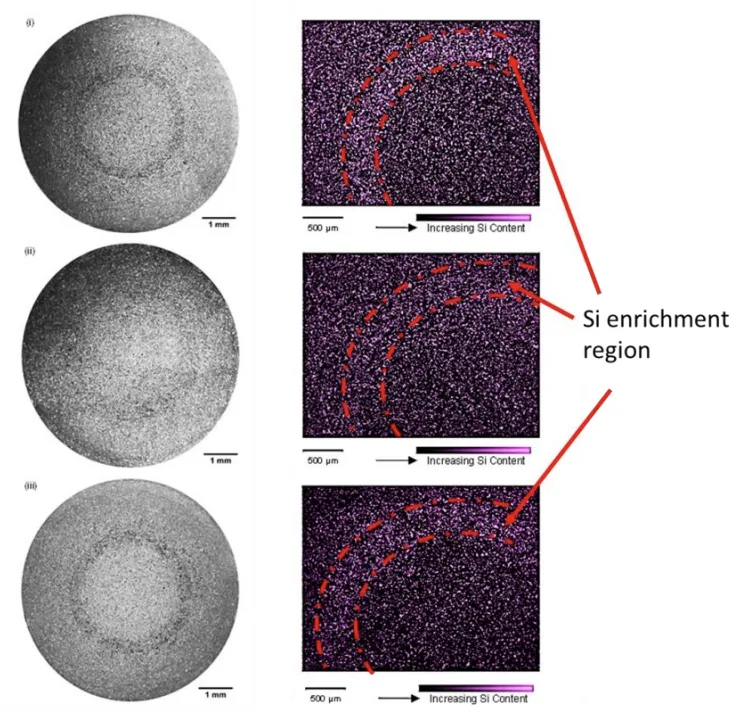

- ダイラタントせん断帯と充填速度: 正の巨視的偏析の帯は、試験されたすべての充填速度で観察されました。ダイラタンシー濃度は、速度が2.2 ms-1から3.6 ms-1に増加すると最初は減少し、次に4.2 ms-1で再び増加し、局所的なダイレーションからグローバルなダイレーションへの移行、および局所的なダイレーションへの回帰を示しました。

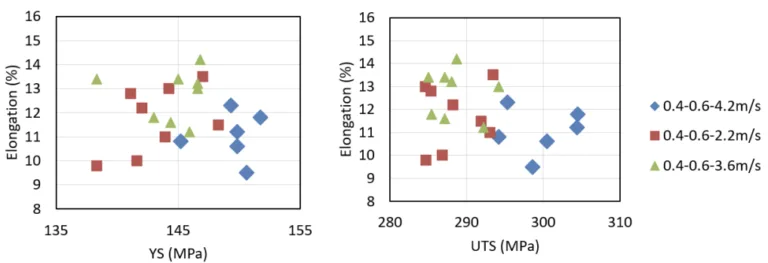

- 最適なピストン速度: 最適なピストン速度は3.6 ms-1と特定されました。この速度では、平均ESCサイズが最小に達し、平均降伏応力(YS)と強度と伸びの積が最大値(それぞれ144.6 MPaと3.664 GPa%)に達しました。

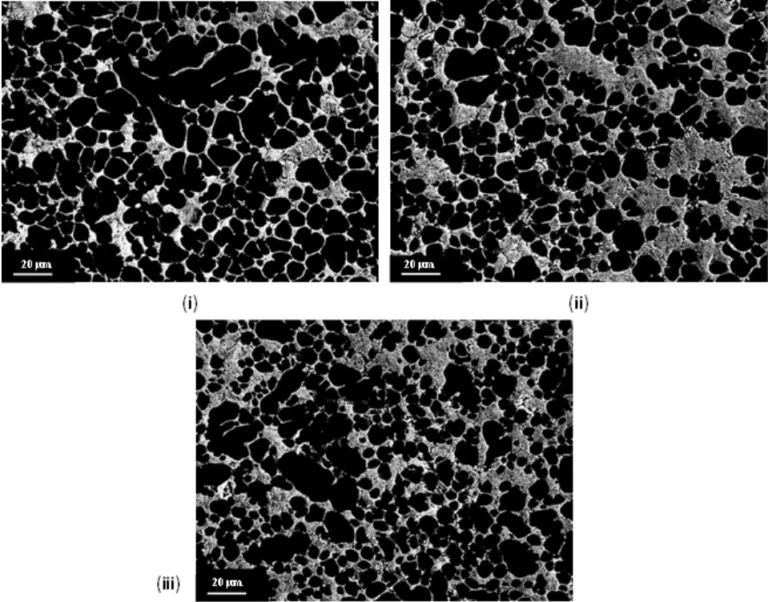

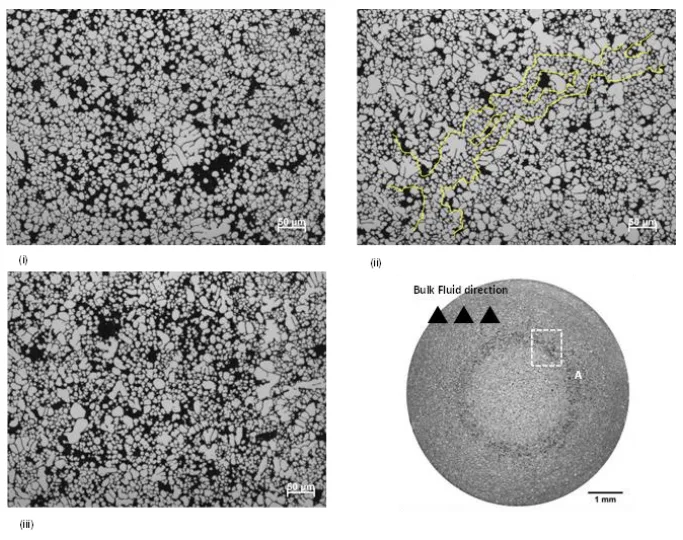

- ESCサイズとダイラタンシー: 結晶の破砕は、ダイラタンシー濃度の低下と相関していることがわかりました。充填速度の増加は、当初、平均ESCサイズを縮小しましたが、それ以上の増加はESCサイズを大幅に変更しませんでしたが、空洞内で凝固した結晶粒径は縮小しました。

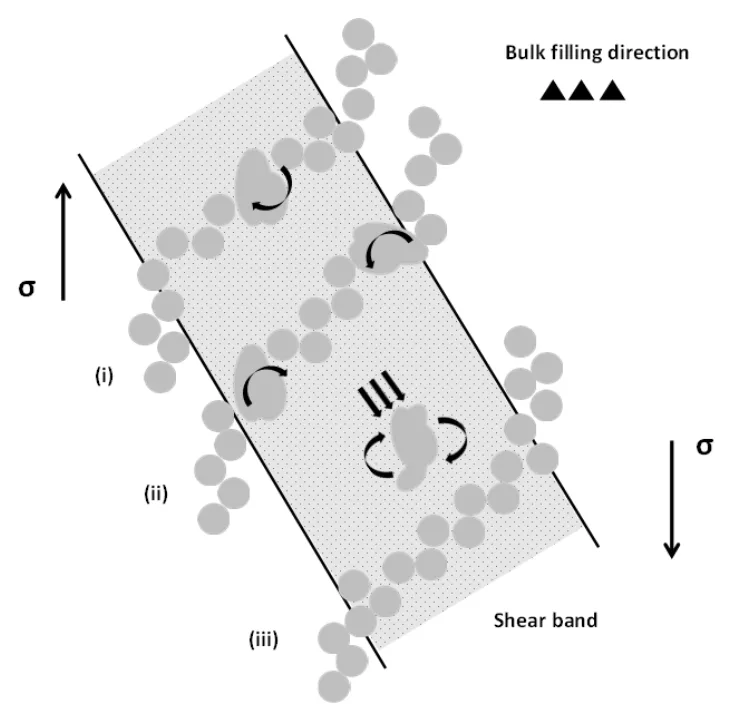

- 力鎖座屈とESC強化ダイレーションメカニズム: 研究では、力鎖座屈の概念に基づいて、HPDCにおけるESC強化ダイレーションに関する3つの新しいメカニズムを提案し、図解しました。これらのメカニズムは図8に図示されており、次のものが含まれます。

- 大きなESCが存在することによる「積層欠陥」により、接触点が減少し、介在流体の体積が増加します。

- せん断力の作用により、帯域の最も外側の領域に向かって配置されたESCがピボットとして機能します。

- 乱流条件下で高速で移動する大きなESCは、衝突時に高いエネルギー散逸により力鎖セグメントを外す可能性があります。

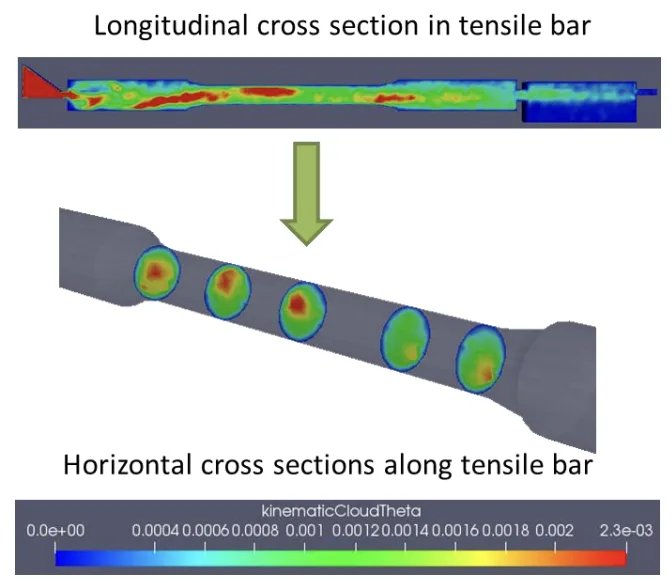

- モデルの検証: OpenFOAMでのDEM型シミュレーションは、提案されたメカニズムを裏付け、ESCの凝集とダイラタントせん断帯の進化を正確に予測しました。

図の名前リスト:

- 図 1. ゲートシステムと8つの引張試験片HPDC引張試験片を備えた鋳造領域。

- 図 2. HPDC引張試験片を製造するために使用される充填速度を強調表示したショットプロファイル。

- 図 3. HPDCプロセスのさまざまなサイクル中の赤外線画像と温度測定値。

- 図 4. 2.2 ms-1(最上段)、3.6 ms-1(中段)、4.2 ms-1(最下段)の充填速度で製造されたHPDCサンプルで観察されたダイラタントせん断帯。ゲージセクションの中央からのエッチングされたサンプルの典型的な巨視的構造(左)と、共晶分率を強調表示した対応するEDXマップ(右)を示しています。

- 図 5. ゾーンAから撮影した光学顕微鏡写真。充填速度(i)2.2 ms-1、(ii)3.6 ms-1、(iii)4.2 ms-1によってダイラタンシーがどのように変化するかを示しています。(ii)で概説されているのは、変形を通して持続した可能性のある力鎖です。バルク充填方向はページの端から外れています。

- 図 6. 平均ESCおよび空洞内凝固結晶粒径(表1)を取得するために使用される典型的な高コントラスト二次電子SEM顕微鏡写真。充填速度(i)2.2 ms-1、(ii)3.6 ms-1、(iii)4.2 ms-1。

- 図 7. さまざまな引張試験片の降伏応力、伸び、および最大引張応力。

- 図 8. せん断帯内のESC強化ダイレーションを支配する3つのメカニズムを強調表示したグラフィックイラスト:(i)力鎖に沿ったESCの存在によって導入された「積層欠陥」。(ii)帯域の最も外側の領域に配置されたESCは、ピボットとして効果的に機能します。(iii)高度に乱流な流れ条件によって推進されるESCは、力鎖から結晶を外す可能性があります。σは主要な原理応力軸を示します。

- 図 9. (i)モデルの計算領域とメッシュ、(ii)溶融金属の流速分布、(iii)充填中の引張試験片におけるESCの動きと速度分布。

- 図 10. 充填中の引張試験片におけるESCの凝集傾向。

7. 結論:

この研究は、HPDC中の等軸凝固合金におけるダイラタントせん断帯の進化は、粒状材料からの力鎖座屈の概念を採用することにより効果的に説明できると結論付けています。流動と結晶粒径は、ダイラタンシーに大きな影響を与える要因として特定され、それによってダイラタンシー濃度とせん断帯内の偏析の程度を制御します。最大ダイラタンシーは、充填速度が2.2 ms-1で観察され、平均ESCサイズが大きくなっています。充填速度を上げると、臨界Jファクターまで結晶の破砕が促進され、ダイラタンシー濃度が低下し、不明瞭なせん断帯につながりました。ただし、充填速度が過度に速いと、変形速度、ダイラタンシー濃度、および明確なせん断帯が増加しましたが、アトマイゼーション現象により空洞内で凝固した結晶粒が大幅に微細化しました。最適なピストン速度3.6 ms-1は、ESCサイズを最小限に抑え、機械的特性を最大化することがわかりました。この研究では、ESC強化ダイレーションに関する3つの新しいメカニズムを提案し、DEMシミュレーションで検証し、HPDCプロセスと微細構造モデリングを最適化するための貴重な洞察を提供します。粒状材料物理学を等軸凝固合金に適用することで、HPDCにおけるプロセス最適化と微細構造制御のための新たな道が開かれます。

8. 参考文献:

- 1. T. Kaneuchi, H. Nakano, Effect of J-value for internal quality of HPDC products at various casting alloys, in: Japan Die Cast. Congr. Trans., 2008: pp. 131-136.

- 2. T. Kaneuchi, K. Motegi, T. Imamura, Properties of castings produced by high vacuum die cast process, in: Japan Die Cast. Congr. Trans., 2004: pp. 277-282.

- 3. Y. Yamada, H. Yoshii, S. Mochizuki, Evaluation of J factor and leakage quality for high pressure die casting applied to closed-deck type cylinder block, SAE Tech. Pap. (2011).

- 4. E. Koya, M. Nakagawa, S. Kitagawa, J. Ishimoto, Y. Nakano, N. Ochiai, Research of Atomization Phenomena in HPDC-Step 1 Feature of Gas Porosity Dispersion and Photography of Atomized Flow, SAE Tech. Pap. 2018–April (2018) 1–8. doi:10.4271/2018-01-1392.

- 5. E. Koya, M. Nakagawa, S. Kitagawa, J. Ishimoto, Y. Nakano, N. Ochiai, Atomization in High-Pressure Die Casting - Step 2 Simulation of Atomized Flow of Molten Aluminum by LES-VOF Method, SAE Tech. Pap. 2018-April (2018) 1–10. doi:10.4271/2018-01-1393.

- 6. S. Otarawanna, C.M. Gourlay, H.I. Laukli, A.K. Dahle, Agglomeration and bending of equiaxed crystals during solidification of hypoeutectic Al and Mg alloys, Acta Mater. 58 (2010) 261-271. doi:10.1016/j.actamat.2009.09.002.

- 7. H.R. Kotadia, N. Hari Babu, H. Zhang, S. Arumuganathar, Z. Fan, Solidification behavior of intensively sheared hypoeutectic Al-Si alloy liquid, Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 42 (2011) 1117–1126. doi:10.1007/s11661-010-0516-8.

- 8. H. Cao, M. Wessén, Characteristics of microstructure and banded defects in die cast AM50 magnesium components, Int. J. Cast Met. Res. 18 (2005) 377–384. doi:10.1179/136404605225023216.

- 9. M. Wu, X. Li, Z. Guo, S.Xiong, Effects of process parameters on morphology and distribution of externally solidified crystals in microstructure of magnesium alloy die castings, China Foundry. 15 (2018) 139–144. doi:10.1007/s41230-018-7242-z.

- X. Li, Z. Guo, S. Xiong, Influence of melt flow on the formation of defect band in high pressre die casting of AZ91D magnesium alloy, Mater. Charact. 129 (2017) 344–352.

- C.M. Gourlay, H.I. Laukli, A.K. Dahle, Defect band characteristics in Mg-Al and Al-Si high-pressure die castings, Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 38 (2007) 1833–1844. doi:10.1007/s11661-007-9243-1.

- A.K. Dahle, D.H. StJohn, Rheological behaviour of the mushy zone and its effect on the formation of casting defects during solidification, Acta Mater. 47 (1998) 31–41. doi:10.1016/S1359-6454(98)00342-5.

- AZ91 magnesium alloy, Acta Mater. 56 (2008) 3403–3413. doi:10.1016/j.actamat.2008.03.020.

- C.M. Gourlay, A.K. Dahle, Dilatant shear bands in solidifying metals, Nature. 445 (2007) 70–73. doi:10.1038/nature05426.

- S. Otarawanna, C.M. Gourlay, H.I. Laukli, A.K. Dahle, The thickness of defect bands in high-pressure die castings, Mater. Charact. 60 (2009) 1432–1441. doi:10.1016/j.matchar.2009.06.016.

- H. Gjestland, S. Sannes, J. Svalestuen, H. Westengen, Optimizing the Magnesium Die Casting Process to Achieve Reliability in Automotive applications, SAE Tech. Pap. Ser. SAE 2005-0 (2005). doi:10.4271/2005-01-0333.

- S. Otarawanna, H.I. Laukli, C.M. Gourlay, A.K. Dahle, Feeding mechanisms in high-pressure die castings, Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 41 (2010) 1836-1846. doi:10.1007/s11661-010-0222-6.

- A. Tordesillas, J. Shi, T. Tshaikiwsky, Stress-dilatancy and force chain evolution, Int. J. Numer. Anal. Meth. Geomech. 35 (2011) 264-292.

- A. Tordesillas, Force chain buckling, unjamming transitions and shear banding in dense granular assemblies, Philos. Mag. 87 (2007) 4987–5016. doi:10.1080/14786430701594848.

- E. Lordan, J. Lazaro-Nebreda, Y. Zhang, Z. Fan, Effective Degassing for Reduced Variability in High-Pressure Die Casting Performance, JOM. (2018). doi:10.1007/s11837-018-3186-4.

- F. Radjai, D. Wolf, M. Jean, J.J. Moreau, F. Radjai, D. Wolf, M. Jean, J. Jacques, M. Bimodal, Bimodal Character of Stress Transmission in Granular Packings To cite this version : HAL Id : hal-01407369 Bimodal Character of Stress Transmission in Granular Packings, (2016) 0-4.

- D. walker, A. tordesillas, On Reynolds' Dilatancy and Shear Band Evolution: a New Perspective, Int. J. Bifurc. Chaos. 23 (2013) 1330034. doi:10.1142/S0218127413300346.

- M. Oda, J. Konishi, S. Nemat-Nasser, Experimental micromechanical evaluation of the strength of granular materials: Effects of particle rolling, Stud. Appl. Mech. 7 (1983) 21–30. doi:10.1016/B978-0-444-42192-0.50009-8.

- K. Iwashita, M. Oda, Micro-deformation mechanism of shear banding process based on modified distinct element method, Powder Technol. 109 (2000) 192–205. doi:10.1016/S0032-5910(99)00236-3.

- T.S. Majmudar, R.P. Behringer, Contact force measurements and stress-induced anisotropy in granular materials, Nature. 435 (2005) 1079–1082. doi:10.1038/nature03805.

- H.I. Laukli, C.M. Gourlay, A.K. Dahle, Migration of crystals during the filling of semi-solid castings, Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 36 (2005) 805-818. doi:10.1007/s11661-005-1011-5.

- H.I. Andersson, L. Zhao, M. Barri, Torque-coupling and particle-turbulence interactions, J. Fluid Mech. 696 (2012) 319-329. doi:10.1017/jfm.2012.44.

- C. Bi, S. Xiong, X. Li, Z. Guo, Development of a Fluid-Particle Model in Simulating the Motion of External Solidified Crystals and the Evolution of Defect Bands in High-Pressure Die Casting, Metall. Mater. Trans. B Process Metall. Mater. Process. Sci. 47 (2016) 939–947. doi:10.1007/s11663-016-0591-3.

- X. Li, W. Yu, J. Wang, S. Xiong, Influence of melt flow in the gating system on microstructure and mechanical properties of high pressure die casting AZ91D magnesium alloy, Mater. Sci. Eng. A. 736 (2018) 219-227. doi:10.1016/j.msea.2018.08.090.

- I. Graco, Atomization Concept and Theory, 1995.

- K. Dou, E. Lordan, Y. Zhang, A. Jacot, Z. Fan. A complete computer aided engineering (CAE) modelling and optimization of high pressure die casting (HPDC) process. Journal of Manufacturing Processes, 2020. doi.org/10.1016/j.jmapro.2020.10.062.

- K. Dou, E. Lordan, Y. Zhang, A. Jacot, Z. Fan. A novel approach to optimize mechanical properties for aluminium alloy in High pressure die casting (HPDC) process combining experiment and modelling. Journal of Materials Processing Technology, 2021. doi.org/10.1016/j.jmatprotec.2021.117193.

- Bi, C., Xiong, S., Li, X. et al. Development of a Fluid-Particle Model in Simulating the Motion of External Solidified Crystals and the Evolution of Defect Bands in High-Pressure Die Casting. Metall Mater Trans B 47, 939–947 (2016). https://doi.org/10.1007/s11663-016-0591-3.

9. 著作権:

- この資料は、"[JINGZHOU LU, ewan lordan, Kun Dou]"による論文です。 "[アルミニウム-ケイ素合金の高圧ダイカストにおけるダイラタントせん断帯の進化]"に基づいています。

- 論文の出典: doi: 10.20944/preprints202410.0105.v1

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.