이 소개 자료는 "[IEOM Society International]"에서 발행한 논문 "[Improving Die-Casting Part Classification using Transfer Learning with Deep Convolutional Neural Networks]"을 기반으로 합니다.

1. 개요:

- 논문 제목: Improving Die-Casting Part Classification using Transfer Learning with Deep Convolutional Neural Networks

- 저자: Al Sani, Khalilur Rahman, Md Nuruzzaman, Md Mahfuzur Rahman

- 발행 연도: 2024

- 발행 학술지/학회: IEOM Society International

- 키워드: Die-casting, Classification, Transfer Learning, Convolutional Neural Network, Deep Learning

2. 초록:

제품 품질은 오늘날 제조 공정에서 회사의 경쟁 우위와 소비자 요구 사항을 결정하는 중요한 요소입니다. 문제는 기존의 기술과 품질 관리 방법이 현재 환경에서 덜 효과적이게 되면서 첨단 기술에 대한 수요가 증가하고 있다는 점입니다. 본 연구는 다이캐스팅 부품의 결함을 식별하는 데 딥러닝(DL) 기술의 효과를 설계하고 평가하는 것을 목표로 합니다. 데이터셋은 전처리되었으며, 모델 과적합 위험을 완화하고 일반화 능력을 향상시키기 위해 데이터 증강 기법이 사용되었습니다. 5개의 사전 훈련된 DL 모델(AlexNet, DenseNet, EfficientNet, SqueezeNet, WideResNet)과 제안된 맞춤형 합성곱 신경망(CNN) 모델을 비교했습니다. 평가는 정밀도, 재현율, 정확도, F1 점수를 포함한 성능 지표를 사용하여 수행되었습니다. 제안된 맞춤형 CNN 모델은 98.08%의 가장 높은 정확도를 달성하여 다른 모든 모델을 능가했으며, 다음으로 높은 정확도는 SqueezeNet 모델의 97.70%였습니다. 결과는 제안된 DL 기반 접근 방식, 특히 맞춤형 CNN 모델이 품질 관리 프로세스를 크게 개선하고 불량품 제조를 줄일 수 있음을 보여줍니다.

3. 서론:

모든 제조 회사의 주요 목표는 주조 공정에서 결함과 불량을 제거하여 글로벌 시장에서 수익성과 경쟁력을 유지하는 것입니다(Gupta et al. 2023). 주조는 모터, 발전기, 압축기와 같은 산업 기계뿐만 아니라 스토브, 가구, 주방용품과 같은 가정용품 등 다양한 응용 분야에서 사용되는 매우 적응성이 높은 공정입니다. 다이캐스팅은 특히 항공우주, 자동차, 전자 및 현대 제조 분야에서 복잡한 금속 부품을 생산하는 데 필수적입니다(Duan et al. 2023).

결함이 있는 제품은 약하고 신뢰할 수 없는 구조를 초래하여 상당한 위험을 초래할 수 있습니다. 모든 주조 제품은 고객 기대를 충족하고 품질 표준을 유지하기 위해 출하 전에 포괄적인 검사가 필요합니다(Oh et al. 2020). 주조 회사는 결함 제품이 배송될 경우 수익 손실 및 잠재적 주문 취소의 상당한 위험에 직면합니다. 이러한 문제는 회사의 평판을 손상시키고 고객 관계를 악화시켜 장기적으로 비즈니스 성과에 부정적인 영향을 미칠 수 있습니다. 전통적으로 다이캐스팅의 결함 감지는 비용이 많이 들고 시간이 많이 걸리며 사람의 실수에 취약한 수동 검사 기술에 의존해 왔습니다(Yousef & Sata 2023). 산업 공정의 자동화 및 디지털화로 인해 보다 효율적이고 정밀한 결함 감지 시스템에 대한 수요가 증가하고 있습니다. 전이 학습은 제한된 데이터 문제를 해결하기 위한 효과적인 솔루션으로 입증되었으며, 사전 훈련된 모델을 특정 작업에 적용할 수 있게 합니다. DL 방법은 검사 프로세스를 자동화하여 결함 감지의 속도와 정확도를 크게 향상시켜 제품 품질 향상과 생산 비용 절감을 가져올 수 있습니다. 본 연구는 다이캐스팅의 결함 감지를 개선하여 제조 공정 최적화, 폐기물 감소 및 더 높은 생산 품질 확보를 용이하게 하는 것을 목표로 합니다.

4. 연구 요약:

연구 주제 배경:

제품 품질은 제조업에서 가장 중요합니다. 다이캐스팅은 복잡한 부품에 필수적인 공정이지만, 결함은 고장으로 이어질 수 있습니다. 전통적인 검사 방법은 현대의 요구 사항에 부적합하여 자동화되고 정확하며 효율적인 결함 감지 시스템의 필요성이 대두되었습니다. 딥러닝(DL)과 전이 학습은 유망한 해결책을 제공합니다.

선행 연구 현황:

연구자들은 주조 결함 검사를 위해 다양한 인공지능(AI) 및 DL 기술을 적용해 왔습니다. 연구에는 주철 부품에 대한 딥러닝 사용(Wang & Jing, 2024), 소규모 데이터셋을 사용한 CNN(Dong et al., 2020), 제한된 데이터로 EfficientNetB7과 같은 알고리즘 평가(Pranav et al., 2023), 철강 결함을 위한 경량 네트워크 개발(Lal et al., 2023), 펌프 임펠러용 CNN 사용(Chigateri et al., 2023), 시뮬레이션된 결함을 사용한 심층 객체 감지 사용(Mery, 2021), 방사선 촬영 이미지를 위한 CNN 설계(Hu & Wang, 2022), 세라믹 베어링용 가우시안 모델 사용(Dongling et al., 2022), 사전 훈련된 CNN 조사(Habibpour et al., 2021), RCNN-DC와 같은 순환 주의 모델 개발(Zhao & Wu, 2022), X선 이미지를 위한 주의 유도 데이터 증강 사용(Jiang et al., 2021) 등이 포함됩니다. 이러한 연구들은 AI를 사용하여 자동 결함 감지를 개선하려는 지속적인 노력을 보여줍니다.

연구 목적:

주요 목적은 다음과 같습니다:

- 다이캐스팅 제품의 결함을 분류하기 위한 맞춤형 합성곱 신경망(CNN) 모델을 설계하고 개발합니다.

- 하이퍼파라미터 최적화 기법을 사용하여 이 맞춤형 모델의 성능을 분석합니다.

- 다이캐스팅 데이터셋을 사용하여 여러 최첨단 전이 학습 기법을 평가합니다.

- 전이 학습 모델의 성능을 제안된 맞춤형 CNN 모델과 비교합니다.

- 결함 감지 프로세스의 효율성과 정확성을 향상시켜 다이캐스팅 검사 기술 발전에 기여하고, 궁극적으로 다이캐스팅 산업의 전반적인 품질 보증을 개선합니다.

핵심 연구:

본 연구는 다이캐스팅 결함 분류를 위한 딥러닝 적용에 중점을 둡니다. 다이캐스팅 부품 이미지 데이터셋을 수집하고, 이를 전처리(대비 조정, 크기 조정, 노이즈 제거)하며, 모델 견고성을 향상시키기 위해 데이터를 증강(회전, 확대, 뒤집기)합니다. 5개의 사전 훈련된 DL 모델(AlexNet, DenseNet, EfficientNet, SqueezeNet, WideResNet)을 전이 학습을 사용하여 미세 조정하고, 새로 개발된 맞춤형 CNN 모델과 비교합니다. 모델은 이미지를 '결함' 또는 '정상'으로 분류하는 능력에 대해 훈련되고 평가됩니다. 성능은 표준 지표(정확도, 정밀도, 재현율, F1 점수)를 사용하여 측정됩니다. 맞춤형 CNN에 대한 애블레이션 연구(ablation study)를 수행하여 다양한 옵티마이저, 학습률 및 에포크의 영향을 평가합니다. 마지막으로, 최상의 모델 성능을 기존 문헌의 결과와 비교합니다.

5. 연구 방법론

연구 설계:

연구는 Figure 1에 묘사된 체계적인 워크플로우를 따릅니다:

- 데이터 수집: 다이캐스팅 부품 이미지 수집.

- 데이터 전처리: 대비 조정, 크기 조정, 노이즈 제거 적용.

- 훈련/테스트 분할: 데이터셋을 훈련(80%), 검증(10%), 테스트(10%) 세트로 분할.

- 데이터 증강: 훈련 세트에 회전 범위, 확대 범위, 수평 뒤집기와 같은 기법 적용.

- 모델 선택: 5개의 사전 훈련된 모델(WideResNet, EfficientNet, SqueezeNet, AlexNet, DenseNet)을 선택하고 맞춤형 CNN 제안.

- 모델 훈련: 준비된 데이터셋에서 선택된 모델 훈련.

- 애블레이션 연구: 맞춤형 CNN에서 손실 함수, 옵티마이저, 학습률, 에포크의 영향 분석.

- 평가: 정밀도, F1 점수, 정확도, 재현율 지표를 사용하여 모델 성능 평가.

- 비교: 결과를 다른 관련 연구와 비교.

실험은 Kaggle에서 NVIDIA Tesla P100 GPU를 활용하여 Python, Scikit-learn, PyTorch를 사용하여 수행되었습니다.

데이터 수집 및 분석 방법:

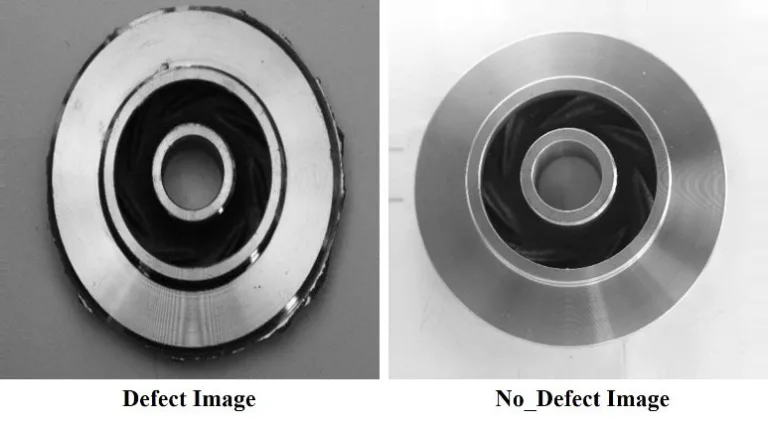

데이터셋은 Pilot Technocast(2024)에서 Canon EOS 1300D 디지털 단일 렌즈 반사 카메라를 사용하여 수집한 주조 수중 펌프 임펠러의 고해상도(512×512 픽셀, 그레이스케일) JPEG 이미지 1300개로 구성됩니다. 데이터셋은 불균형하며, 결함(Defective, 781개 이미지)과 정상(No Defect, 519개 이미지)의 두 클래스로 구성됩니다. 데이터셋 분석은 클래스를 구별하는 주요 패턴을 식별하는 것을 목표로 했습니다. 데이터는 재현성을 위해 무작위 시드를 사용하여 분할되었습니다: 훈련용 1040개 이미지, 검증용 130개 이미지, 테스트용 130개 이미지 (Table 1, Table 2).

연구 주제 및 범위:

본 연구는 다이캐스팅 부품의 결함 분류를 위해 딥러닝, 특히 합성곱 신경망(CNN)과 전이 학습의 적용을 조사합니다. 범위는 다음과 같습니다:

- 다이캐스팅 펌프 임펠러 이미지의 특정 데이터셋 활용.

- 5개의 사전 훈련된 DL 모델(AlexNet, EfficientNet, DenseNet, WideResNet, SqueezeNet) 구현 및 평가.

- 맞춤형 CNN 아키텍처 설계, 구현 및 평가.

- 표준 분류 지표를 사용하여 이러한 모델의 성능 비교.

- 맞춤형 모델에 대한 하이퍼파라미터 효과를 이해하기 위한 애블레이션 연구 수행.

- 달성된 결과를 문헌에 보고된 기존 방법과 비교.

6. 주요 결과:

주요 결과:

- 제안된 맞춤형 CNN 모델은 모든 지표에서 가장 높은 성능을 달성했으며, 정확도 98.08%, 정밀도 98%, 재현율 98%, F1 점수 98%를 기록했습니다 (Table 3).

- 전이 학습을 사용하여 평가된 사전 훈련된 모델 중 SqueezeNet이 정확도 97.70%, F1 점수 98%로 가장 좋은 성능을 보였습니다 (Table 3).

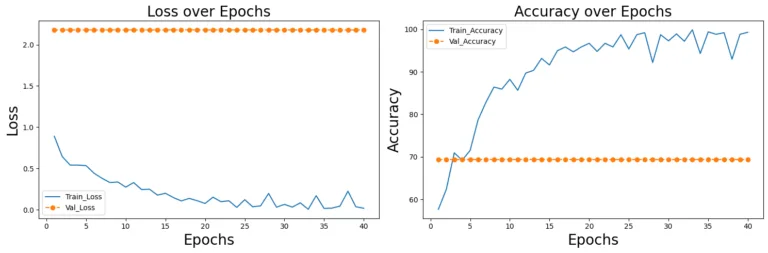

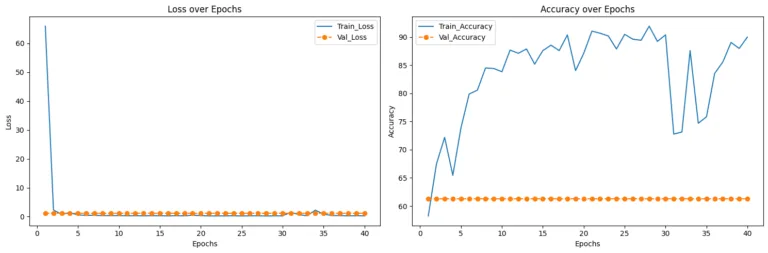

- 다른 사전 훈련된 모델의 성능은 다양했습니다: AlexNet (95% 정확도), EfficientNet (91% 정확도), WideResNet (69% 정확도), DenseNet (61% 정확도) (Table 3).

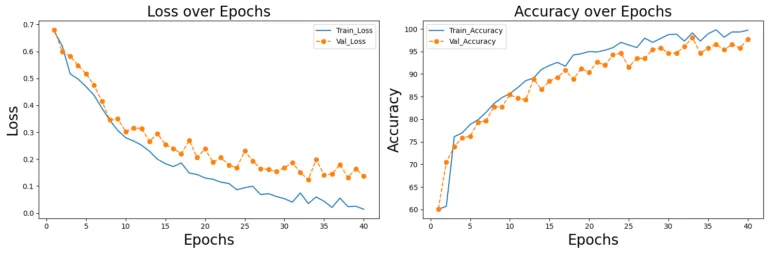

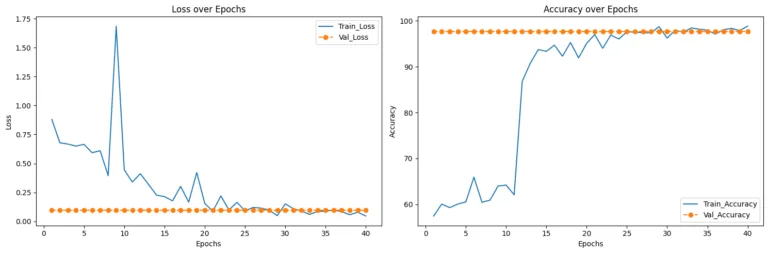

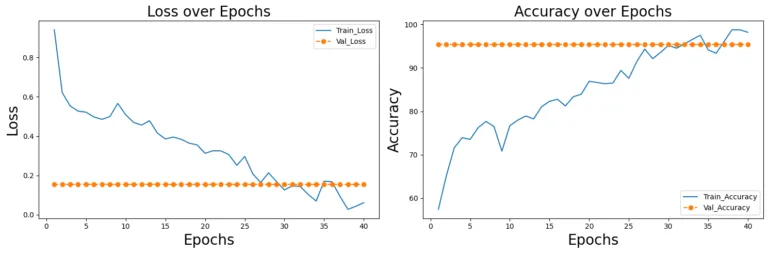

- 맞춤형 CNN에 대한 애블레이션 연구(Table 4)는 최적의 파라미터를 확인했습니다: Adam 옵티마이저, 학습률 0.0001, 40 에포크. 이 설정에서 최고 정확도 98.08%와 최저 손실 13.69%를 달성했습니다. SGD 옵티마이저는 최대 97%의 정확도를 달성했습니다.

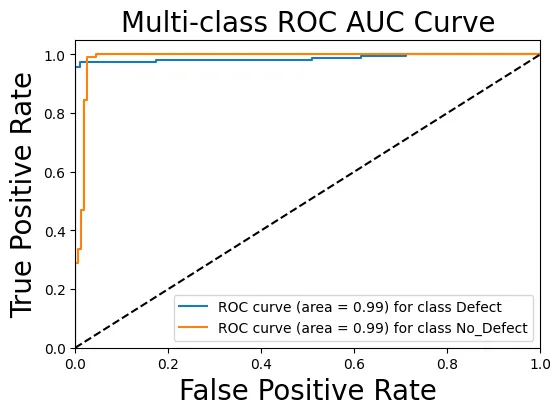

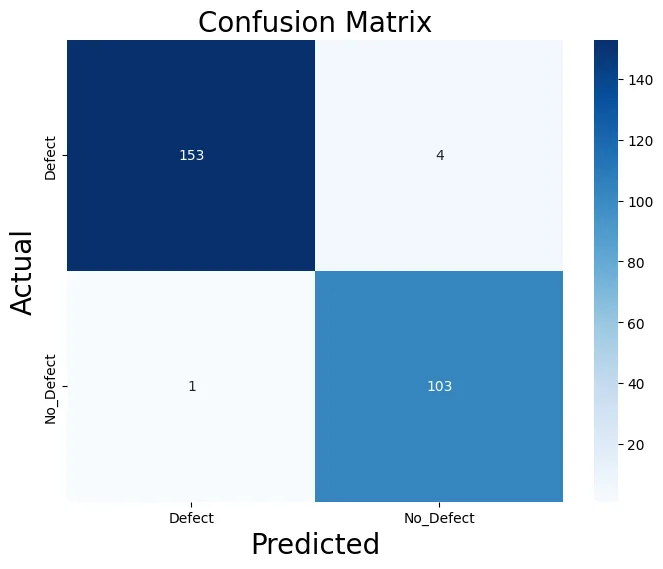

- 맞춤형 CNN의 혼동 행렬(Figure 10)은 높은 전반적인 정확도를 나타냈으며, 테스트 세트에서 결함 153개와 정상 103개를 정확하게 분류했고, 위음성(false negative) 4개와 위양성(false positive) 1개만 발생했습니다.

- 맞춤형 CNN의 ROC-AUC 곡선(Figure 11)은 결함 및 정상 클래스 모두에 대해 곡선 아래 면적(AUC) 0.99를 보여 우수한 판별 능력을 나타냈습니다.

- 기존 연구와의 비교(Table 5)에서 제안된 맞춤형 CNN 모델의 정확도(98.08%)가 논문에서 인용된 주조 결함 분류 작업에 대한 이전에 보고된 머신러닝(예: RBF-SVM 97.09%) 및 딥러닝 방법(예: YOLOv5m 95.9%, VGG16Inception-V3 95.29%)을 능가함을 보여주었습니다.

그림 목록:

- Figure 1. Systematic workflow to analyze datasets, preprocessing, selecting models, and evaluating them to improve die-casting part classification systems.

- Figure 2. Sample images of casting products from the quality inspection dataset.

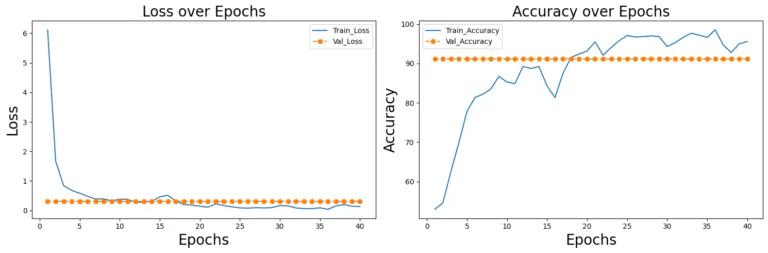

- Figure 3. Accuracy and Loss over Epochs for the Alexnet Model during Training and Validation.

- Figure 4. Accuracy and Loss over Epochs for the EfficientNet Model during Training and Validation.

- Figure 5. Accuracy and Loss over Epochs for the DenseNet Model during Training and Validation.

- Figure 6. Accuracy and Loss over Epochs for the WideResNet Model during Training and Validation.

- Figure 7. Accuracy and Loss over Epochs for the SqueezeNet Model during Training and Validation.

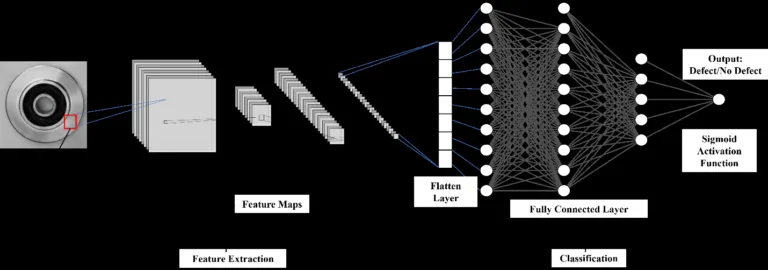

- Figure 8. The architecture of the DL model used for improving die-casting part Classification

- Figure 9. Accuracy and Loss over Epochs for the CNN Model during Training and Validation.

- Figure 10. Confusion Matrix for proposed CNN Model

- Figure 11. ROC-AUC curve of Custom CNN model, showing a perfect AUC of 0.99 for defect and no-defect classification

7. 결론:

본 연구는 산업 품질 검사를 향상시키기 위해 다이캐스팅 부품의 결함을 분류하는 딥러닝 모델을 성공적으로 개발하고 평가했습니다. 맞춤형 CNN 모델이 설계되었으며, 98.08%의 정확도를 달성하여 전이 학습을 통해 적용된 5개의 사전 훈련된 DL 모델보다 우수한 성능을 입증했습니다. 모델 일반화 및 견고성을 개선하기 위해 데이터 증강 기법이 사용되었습니다. 연구 결과는 제안된 맞춤형 CNN 모델이 주조 제품을 정확하게 분류하는 데 상당한 잠재력을 가지고 있음을 강조하며, 이는 제조업체가 불량 제품을 줄이고 소비자 만족도를 높이며 브랜드 평판을 향상시키는 데 도움이 될 수 있습니다. 향후 연구에서는 여러 DL 아키텍처를 결합한 퓨전 모델을 탐색하고, 실제 환경의 어려운 조건에서 다양한 데이터셋을 사용하여 모델을 검증하여 견고성과 신뢰성을 더욱 테스트할 수 있습니다.

8. 참고 문헌:

- Chigateri, K. B., Poojary, S., & Padmashali, S., Recognition and classification of casting defects using the CNN algorithm. Materials Today: Proceedings, 92, 121–130,2023. https://doi.org/10.1016/j.matpr.2023.03.818

- Dong, X., Taylor, C. J., & Cootes, T. F.,Defect Detection and Classification by Training a Generic Convolutional Neural Network Encoder. IEEE Transactions on Signal Processing, 68, 6055–6069, 2020. https://doi.org/10.1109/TSP.2020.3031188

- Dongling, Y., Xiaohui, Z., Jianzhen, Z., & Nanxing, W., An enhancement algorithm based on adaptive updating template with Gaussian model for Si3N4 ceramic bearing roller surface defects detection. Ceramics International, 48(5), 6672–6680,2022. https://doi.org/10.1016/j.ceramint.2021.11.217

- Duan, Z., Chen, W., Pei, X., Hou, H., & Zhao, Y. (2023). A multimodal data-driven design of low pressure die casting gating system for aluminum alloy cabin. Journal of Materials Research and Technology, 27, 2723– 2736. https://doi.org/10.1016/j.jmrt.2023.10.076

- Gupta, R., Anand, V., Gupta, S., & Koundal, D.,Deep learning model for defect analysis in industry using casting images. Expert Systems with Applications, 232, 120758,2023. https://doi.org/10.1016/j.eswa.2023.120758

- Habibpour, M., Gharoun, H., Tajally, A., Shamsi, A., Asgharnezhad, H., Khosravi, A., & Nahavandi, S. (2021). An Uncertainty-Aware Deep Learning Framework for Defect Detection in Casting Products (No. arXiv:2107.11643). arXiv. https://doi.org/10.48550/arXiv.2107.11643

- Hu, C., & Wang, Y. (n.d.). An Efficient CNN Model Based on Object-level Attention Mechanism for Casting Defects Detection on Radiography Images. IEEE TRANSACTIONS ON INDUSTRIAL ELECTRONICS.

- Huang, G., Liu, Z., van der Maaten, L., & Weinberger, K. Q., Densely Connected Convolutional Networks. 4700– 4708,2017. https://openaccess.thecvf.com/content_cvpr_2017/html/Huang_Densely_Connected_Convolutional_CVPR _2017_paper.html

- Iandola, F. N., Han, S., Moskewicz, M. W., Ashraf, K., Dally, W. J., & Keutzer, K. (2016). SqueezeNet: AlexNet- level accuracy with 50x fewer parameters and <0.5MB model size (No. arXiv:1602.07360). arXiv. https://doi.org/10.48550/arXiv.1602.07360

- Ireri, D., Belal, E., Okinda, C., Makange, N., & Ji, C., A computer vision system for defect discrimination and grading in tomatoes using machine learning and image processing. Artificial Intelligence in Agriculture, 2, 28–37,2019. https://doi.org/10.1016/j.aiia.2019.06.001

- Islam, M. T., Rahim, N., Anwar, S., Saqib, M., Bakshi, S., & Muhammad, K. „HazeSpace2M: A Dataset for Haze Aware Single Image Dehazing. Proceedings of the 32nd ACM International Conference on Multimedia, 9155–9164,2024. https://doi.org/10.1145/3664647.3681382

- Jiang, L., Wang, Y., Tang, Z., Miao, Y., & Chen, S., Casting defect detection in X-ray images using convolutional neural networks and attention-guided data augmentation. Measurement, 170, 108736,2021. https://doi.org/10.1016/j.measurement.2020.108736

- Krizhevsky, A., Sutskever, I., & Hinton, G. E. (2017). ImageNet classification with deep convolutional neural networks. Commun. ACM, 60(6), 84–90. https://doi.org/10.1145/3065386

- Lal, R., Bolla, B. K., & Sabeesh, E. (2023). Efficient Neural Net Approaches in Metal Casting Defect Detection. Procedia Computer Science, 218, 1958–1967. https://doi.org/10.1016/j.procs.2023.01.172

- Liqun, W., Jiansheng, W., & Dingjin, W. (2020). Research on Vehicle Parts Defect Detection Based on Deep Learning. Journal of Physics: Conference Series, 1437(1), 012004. https://doi.org/10.1088/1742- 6596/1437/1/012004

- Mery, D., Aluminum Casting Inspection using Deep Object Detection Methods and Simulated Ellipsoidal Defects. Machine Vision and Applications, 32(3), 72,2021. https://doi.org/10.1007/s00138-021-01195-5

- Oh, S., Cha, J., Kim, D., & Jeong, J. (2020). Quality Inspection of Casting Product Using CAE and CNN. 2020 4th International Conference on Imaging, Signal Processing and Communications (ICISPC), 34–38. https://doi.org/10.1109/ICISPC51671.2020.00014

- Parlak, İ. E., & Emel, E.,Deep learning-based detection of aluminum casting defects and their types. Engineering Applications of Artificial Intelligence, 118, 105636,2023. https://doi.org/10.1016/j.engappai.2022.105636

- Pilot Technocast. (n.d.). Pilot Technocast | Precision Core Casting Solutions. Retrieved December 1, 2024, from https://pilottechnocast.com/

- Pranav, G., Sonam, T., & Sree Sharmila, T. (2023). Defect Detection with less training samples using Deep Neural Networks. 2023 2nd International Conference on Smart Technologies and Systems for Next Generation Computing (ICSTSN), 1–4. https://doi.org/10.1109/ICSTSN57873.2023.10151506

- Sahoo, S. K., Mahesh Sharma, M., & Choudhury, B. B. (2019). A Dynamic Bottle Inspection Structure. In H. S. Behera, J. Nayak, B. Naik, & A. Abraham (Eds.), Computational Intelligence in Data Mining (pp. 873– 884). Springer. https://doi.org/10.1007/978-981-10-8055-5_77

- Tan, M., & Le, Q. ,EfficientNet: Rethinking Model Scaling for Convolutional Neural Networks. Proceedings of the 36th International Conference on Machine Learning, 6105–6114,2019. https://proceedings.mlr.press/v97/tan19a.html

- Wang, P., & Jing, P., Deep learning-based methods for detecting defects in cast iron parts and surfaces. IET Image Processing, 18(1), 47–58,2024. https://doi.org/10.1049/ipr2.12932

- Yousef, N., & Sata, A., Innovative Inspection Device for Investment Casting Foundries. International Journal of Metalcasting, 17(4), 2663–2673,2023. https://doi.org/10.1007/s40962-023-01051-4

- Zagoruyko, S., & Komodakis, N. (2017). Wide Residual Networks (No. arXiv:1605.07146). arXiv. https://doi.org/10.48550/arXiv.1605.07146

- Zhao, Z., & Wu, T.,Casting Defect Detection and Classification of Convolutional Neural Network Based on Recursive Attention Model. Scientific Programming, 2022, 1–11,2022. https://doi.org/10.1155/2022/4385565

9. 저작권:

- 이 자료는 "Al Sani, Khalilur Rahman, Md Nuruzzaman, and Md Mahfuzur Rahman"의 논문입니다. "[Improving Die-Casting Part Classification using Transfer Learning with Deep Convolutional Neural Networks]" 논문을 기반으로 합니다.

- 논문 출처: https://doi.org/10.46254/BA07.20240233

이 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.