본 소개 자료는 "[CHINA PLASTICS]"에서 발행한 논문 "[Design of Two-stage Side Core-pulling Injection Mold for Special-shaped Parts with Four Sides and Six Undercuts]"을 기반으로 작성되었습니다.

1. 개요:

- 제목(Title): Design of Two-stage Side Core-pulling Injection Mold for Special-shaped Parts with Four Sides and Six Undercuts

- 저자(Author): XIONG Yi1,2, WANG Wei2

- 발행 연도(Year of publication): 2021

- 발행 학술지/학회(Journal/academic society of publication): CHINA PLASTICS, Vol. 35, No. 2

- 키워드(Keywords): shell; undercut; slider; secondary core-pulling; hydraulic cylinder; spring; delay

2. 초록 (Abstract):

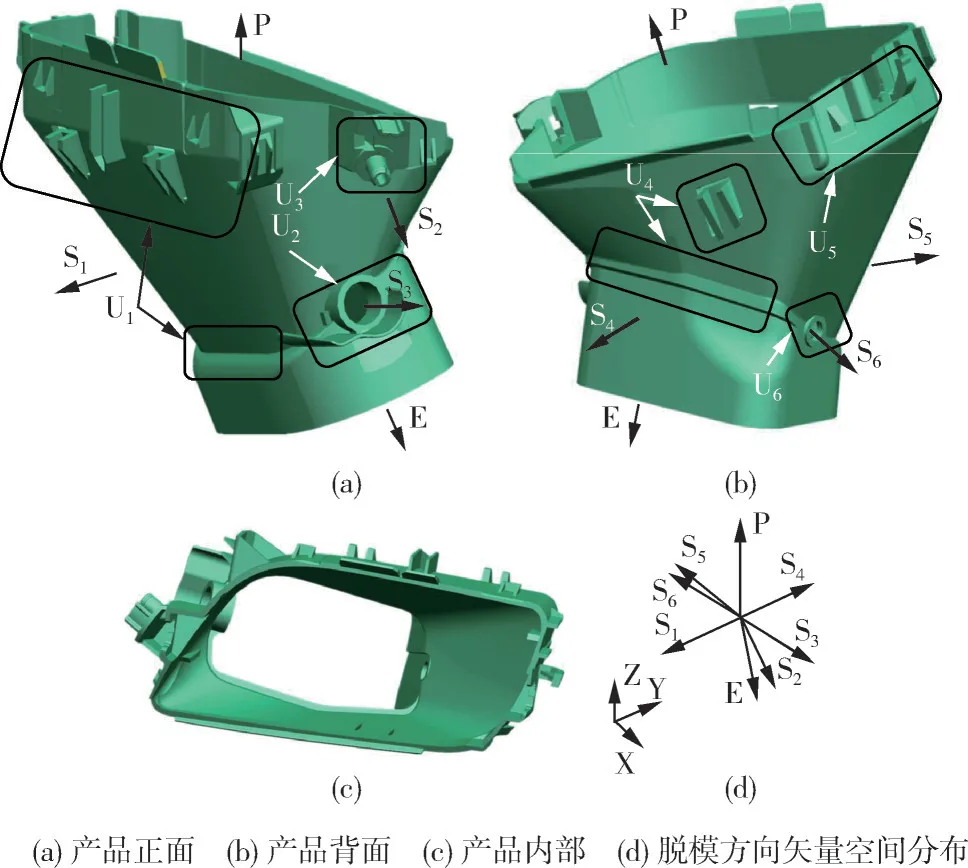

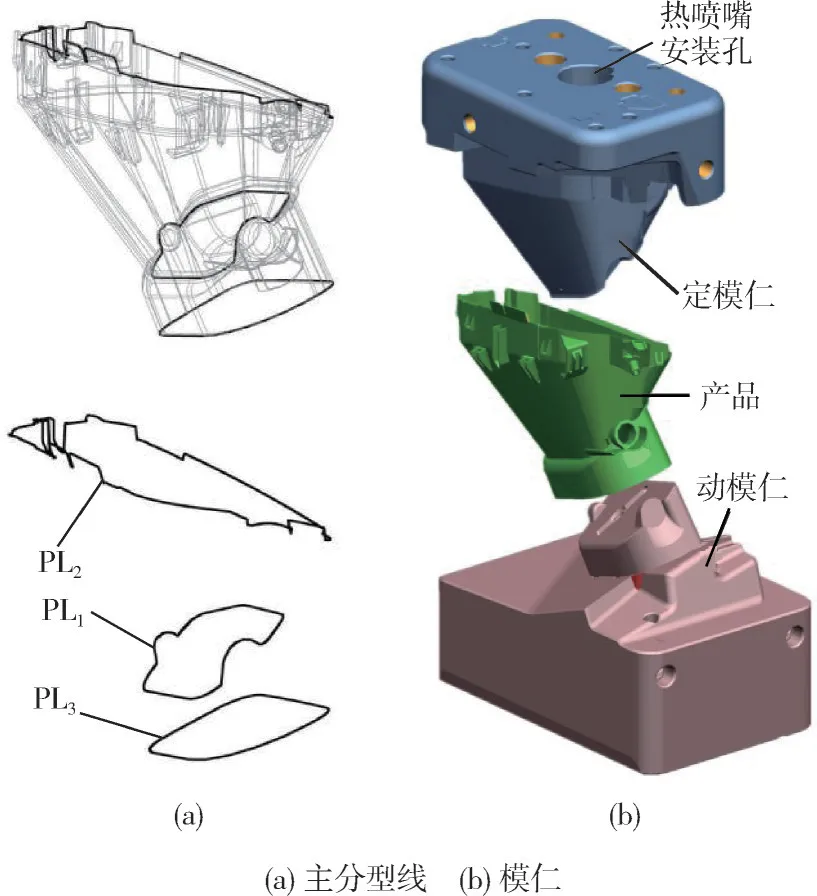

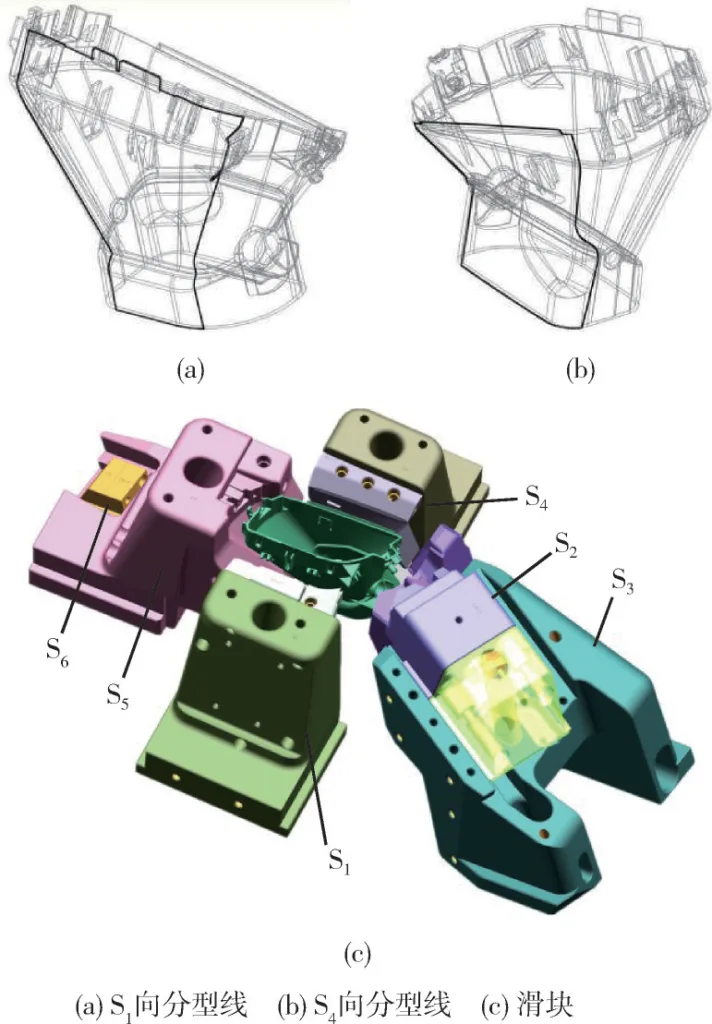

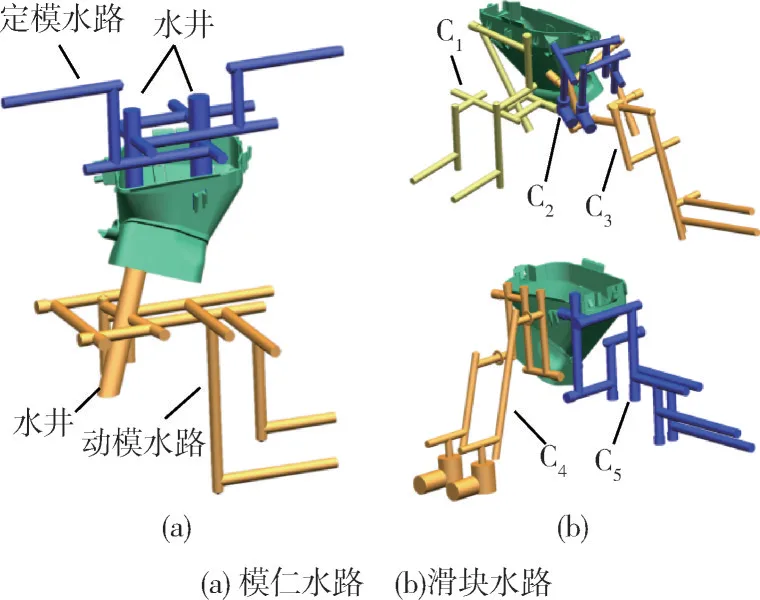

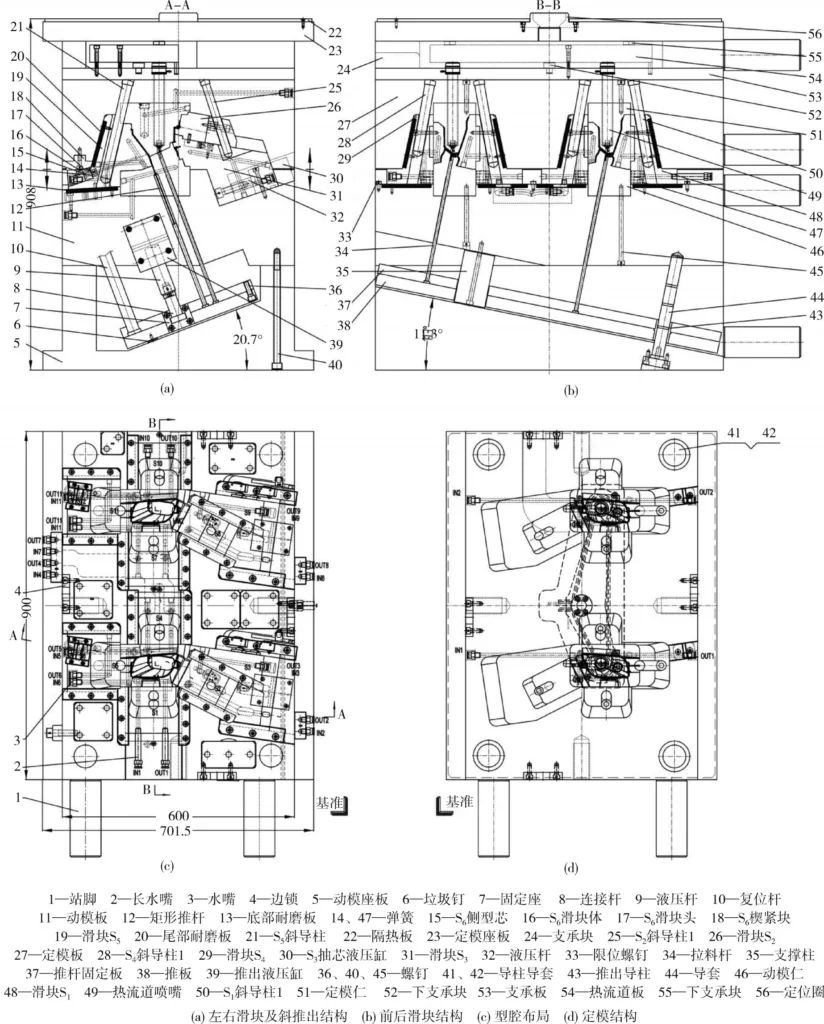

금형 설계 시 지지 쉘(supporting shell)의 네 면 모두에 있는 넓은 영역의 언더컷 문제를 해결하기 위해, 이형 방향에 따라 모든 측면 영역을 6개의 슬라이더 S₁~S₆로 나누어 성형하는 방안을 설계합니다. 제품 우측의 두 슬라이더 S₂와 S₃는 스트리퍼 방향이 일치하지 않고 성형 면적이 크기 때문에, 경사 가이드 컬럼 + 유압 실린더를 이용한 2단 순차 코어 풀링 메커니즘을 설계했습니다. 제품 좌측은 슬라이더 S₅로 성형되며, 국부적인 원형 구멍은 주 슬라이더 S₅ 내부에 위치한 터널 슬라이더 S₆로 성형됩니다. 금형이 열릴 때, 슬라이더 S₅의 앵글 핀 구멍 사이의 간극으로 인해 코어 풀링 지연이 발생합니다. 스프링 구동 슬라이더 S₆에 의한 코어 풀링 동작이 완료된 후, 슬라이더 S₅가 움직이기 시작합니다. 스프링 + 슬라이더 앵글 핀의 순차 구조는 2차 코어 풀링 메커니즘을 단순화했습니다. 마지막으로, 1금형 2캐비티의 세로 배열, 잠수 게이트(latent gate) 공급, 경사 취출 방식을 갖춘 단일 파팅 핫 러너 사출 금형을 설계했습니다. 모든 슬라이더의 측면 이동은 금형의 단일 개방으로 완료됩니다. 이 금형은 구조가 간단하고 작동 안정성이 우수하며 자동화 수준이 높습니다.

3. 서론 (Introduction):

언더컷은 플라스틱 부품에서 흔히 볼 수 있는 구조적 특징입니다[1]. 사출 금형 설계에서는 일반적으로 경사 가이드 핀[2], 벤드 핀[3], 경사 슬라이더[4], 리프터[5], 유압 시스템[6]과 같은 메커니즘을 사용하여 이러한 특징부의 측면 이형을 용이하게 합니다. 제품의 동일한 면에 여러 개의 언더컷이 있고 이형 방향이 일치하지 않는 경우, 각 이형 방향에 대해 독립적인 이동을 보장하기 위해 여러 개의 측면 코어 풀링 메커니즘이 필요합니다. 이러한 이동 간의 간섭을 방지하기 위해서는 코어 풀링 동작의 순서를 정밀하게 제어해야 합니다[7-9]. 이전 연구[10-13]에서는 순차 코어 풀링 시스템을 탐구했으며, 종종 유압 실린더와 경사 가이드 핀의 조합, 다양한 구동 방식, 고정 금형 취출 전략 또는 다단 금형 개방 단계를 활용하여 필요한 순서를 달성했습니다.

4. 연구 요약 (Summary of the study):

연구 주제 배경 (Background of the research topic):

주요 해결 과제는 복잡한 특수 형상의 지지 쉘 부품을 위한 사출 금형 설계입니다. 이러한 복잡성은 부품의 네 면 모두에 상당한 언더컷 특징부가 존재하여 여러 방향(총 6개)에서 다수의 코어 풀링 동작이 필요하기 때문에 발생합니다.

이전 연구 현황 (Status of previous research):

참고문헌 [7-14]에 기록된 순차 코어 풀링에 대한 기존 접근 방식은 종종 금형 개방 단계 수를 늘리거나 복잡한 메커니즘을 설계하는 것을 포함합니다. 이러한 방법은 순서 문제를 해결하는 데 효과적이지만, 금형의 구조적 복잡성과 제조 비용을 증가시킬 수 있습니다.

연구 목적 (Purpose of the study):

연구의 목적은 특정 지지 쉘 부품에 대한 효율적이고 신뢰할 수 있는 사출 금형 설계를 개발하는 것이었습니다. 이 설계는 네 면에 걸친 여섯 개의 개별 언더컷을 관리하는 것을 목표로 하며, 단일 금형 개방 주기 내에서 순차 코어 풀링 동작을 구현하고, 전체 금형 구조를 단순화하며 작동 안정성과 자동화를 향상시키는 메커니즘을 활용합니다.

핵심 연구 (Core study):

연구의 핵심은 체계적인 금형 설계 접근법을 포함했습니다. 부품의 측면 특징부는 각각의 이형 방향에 따라 여섯 개의 슬라이더(S₁ ~ S₆)에 분할되었습니다. 핵심 혁신은 두 가지 독특한 2단 순차 코어 풀링 메커니즘의 설계에 있습니다:

- 우측의 슬라이더 S₂와 S₃는 이형 방향이 일치하지 않고 성형 면적이 크므로, 순차 작동을 위해 경사 가이드 컬럼과 유압 실린더를 결합한 메커니즘이 구현되었습니다.

- 좌측의 슬라이더 S₅와 S₆를 위해서는 단순화된 순차 메커니즘이 개발되었습니다. 이는 주 슬라이더(S₅) 내부에 위치한 스프링 구동 터널 슬라이더(S₆)를 포함합니다. 슬라이더 S₅의 앵글 핀 구멍의 간극을 통해 달성되는 지연 기능은 웨지 록에 의해 해제될 때 스프링에 의해 시작된 S₆의 코어 풀링 동작이 완료된 후에만 S₅가 이동하도록 보장합니다.

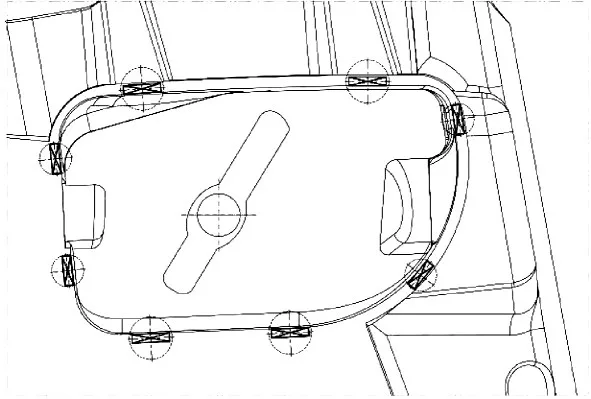

이 연구는 또한 1금형 2캐비티 세로 배열, 단일 파팅 면, 핫 러너 시스템에서 서브마린 게이트로 전환, 경사 취출 시스템을 포함한 전체 금형 구성을 설계하는 것을 포함했습니다.

5. 연구 방법론 (Research Methodology)

연구 설계 (Research Design):

본 연구는 구조화된 금형 설계 방법론을 사용했습니다. 이는 플라스틱 부품 형상에 대한 상세 분석, 언더컷 식별 및 최적 이형 방향 결정을 포함했습니다. 이 분석을 바탕으로 주 파팅 면과 측면 파팅 면이 설계되었습니다. 설계 과정의 핵심은 특수한 2단 순차 코어 풀링 메커니즘(경사 핀/유압 및 경사 핀/스프링/지연)을 개념화하고 상세화하는 데 중점을 두었습니다. 게이팅 시스템(핫 러너에서 콜드 러너 서브마린 게이트로), 취출 시스템(경사 유압 취출), 냉각 시스템과 같은 표준 금형 구성 요소는 확립된 설계 원칙에 따라 통합되었습니다. 설계 과정에서는 기하학적 모델링 및 메커니즘 시각화를 위해 CAD 도구를 암묵적으로 활용했습니다.

데이터 수집 및 분석 방법 (Data Collection and Analysis Methods):

이 방법론은 주로 플라스틱 부품의 기하학적 분석과 제안된 코어 풀링 메커니즘의 운동학적 분석에 의존했습니다. 표준 엔지니어링 계산 및 금형 설계 원칙이 구성 요소 크기 결정, 재료 선택(암시적), 작동 순서 결정에 적용되었습니다. 설계 검증은 논문 내 경험적 테스트 데이터보다는 금형의 작동 원리에 대한 상세한 설명과 단순한 구조, 안정적인 작동 및 높은 자동화 수준에 대한 주장을 통해 제시되었습니다.

연구 주제 및 범위 (Research Topics and Scope):

본 연구는 특정 복합 지지 쉘을 위한 사출 금형 설계에 구체적으로 초점을 맞췄습니다. 범위는 다음을 포함합니다:

- 부품의 네 면에 있는 다중 언더컷 관리.

- 두 가지 독특한 2단 순차 측면 코어 풀링 메커니즘의 설계 및 구현.

- 자동화 생산을 위한 서브마린 게이트가 있는 핫 러너 게이팅 시스템 통합.

- 부품 형상에 적합한 경사 취출 시스템 설계.

- 이러한 특징들을 1금형 2캐비티 구성으로 통합하는 전체 금형 구조 설계.

6. 주요 결과 (Key Results):

주요 결과 (Key Results):

본 연구는 복잡한 지지 쉘 부품을 위한 단일 파팅 면, 1금형 2캐비티 사출 금형의 성공적인 설계를 이끌어냈습니다. 주요 성과는 다음과 같습니다:

- 부품의 네 면 언더컷 특징부를 이형 방향에 따라 여섯 개의 슬라이더(S₁-S₆)로 체계적으로 분할했습니다.

- 두 가지 새로운 2단 순차 코어 풀링 메커니즘의 개발 및 통합:

- 우측에서 슬라이더 S₂와 S₃를 순차적으로 작동시키는 경사 가이드 컬럼 + 유압 실린더 시스템.

- 좌측을 위한 단순화된 시스템으로, 슬라이더 S₅ 내부에 중첩된 스프링 구동 터널 슬라이더(S₆)를 사용하며, S₅와 경사 가이드 핀의 맞물림에 통합된 지연 메커니즘을 통해 순차적 움직임을 달성합니다.

- 자동화된 작동과 폐기물 감소를 위해 부품 내벽에 두 개의 서브마린 게이트를 공급하는 핫 러너 시스템 구현.

- 부품의 요구되는 취출 방향(E)에 따라 부품을 이형하기 위해 유압 실린더로 구동되는 경사 취출 시스템 통합.

- 최종 금형 설계는 다중 개방 단계가 필요한 대안에 비해 단순화된 구조, 안정적인 작동 및 높은 수준의 자동화를 특징으로 하며, 단일 금형 개방 주기 내에서 여섯 가지 코어 풀링 동작을 모두 달성합니다.

도면 목록 (Figure Name List):

- Fig. 1 Structure of the product

- Fig. 2 Main parting of the mold

- Fig. 4 Secondary core-pulling mechanisms of S₂ and S₃

- Fig. 5 Secondary core-pulling mechanisms of S₅ and S₆

- Fig. 6 Gating system

- Fig. 7 Ejection layout

- Fig. 8 The cooling system

- Fig. 9 Structure of the mold

7. 결론 (Conclusion):

본 연구는 지지 쉘 부품의 복잡한 형상, 특히 네 면에 걸쳐 다양한 이형 요구 사항을 가진 다중 언더컷으로 인해 발생하는 문제들을 성공적으로 해결했습니다.

(1) 측면 특징부를 이형 방향에 따라 여섯 개의 개별 슬라이더(S₁-S₆)로 전략적으로 분할함으로써 코어 및 캐비티 구조가 단순화되었고, 순차 코어 풀링 제어를 위한 기반이 마련되었습니다.

(2) 제품 우측의 슬라이더 S₂와 S₃에 의해 형성된 크고 방향이 일치하지 않는 언더컷을 관리하기 위해 경사 가이드 핀과 유압 실린더를 결합한 견고한 2단 순차 코어 풀링 메커니즘이 설계되었습니다.

(3) 좌측을 위해서는 주 슬라이더(S₅) 내에서 작동하는 스프링 구동 터널 슬라이더(S₆)를 활용하여 단순하고 효과적인 2단 메커니즘이 개발되었습니다. 순차 작동은 경사 가이드 핀과 슬라이더 S₅ 사이의 상호 작용에 지연 기능(간극)을 통합하여 두 언더컷 해제(S₆ 다음 S₅)의 타이밍을 효과적으로 제어하고 메커니즘 구조를 단순화함으로써 달성되었습니다.

결과적인 금형 설계는 이러한 솔루션들을 통합하여 안정적인 작동으로 자동화된 생산을 가능하게 합니다.

8. 참고문헌 (References):

- [1] 齐卫东. 塑料模具设计与制造[M]. 2版. 北京: 高等教育出版社, 2008: 206.

- [2] 郑伶俐, 王 乾. 复杂盖板塑料件模具创新优化设计[J]. 工程塑料应用, 2017, 45(8):84-87. ZHENG L L, WANG Q. Innovative Optimal Design of Mould for Complex Cover Plastic Part [J]. Engineering Plastics Application, 2017, 45(8):84-87.

- [3] 张 强, 李国富, 王正才. 一种斜孔弯销三次抽芯机构的设计[J]. 工程塑料应用, 2017, 45(1):76-79. ZHANG Q, LI G F, WANG Z C. Design of Three Inclined-Hole Angular Cam Core-Pulling Mechanism [J]. Engineering Plastics Application, 2017, 45(1):76-79.

- [4] 韩宝菊. 强力电锤仿生手柄注塑模具设计[J]. 工程塑料应用, 2016, 44(5):60-64,98. HAN B J. Injection Mould Design of Strong Hammer Boionic Handle [J]. Engineering Plastics Application, 2016, 44(5):60-64,98.

- [5] 刘 鑫, 冯 刚. 四面内抽斜顶的圆盖塑料模设计[J]. 塑料工业, 2014, 42(12):49-51. LIU X, FENG G. Four Sides Inner Loose Core and Lifter round Cover Plastic Mould Design [J]. China Plastics Industry, 2014, 42(12):49-51.

- [6] 唐 晖. 一种新型自动自锁液压抽芯机构设计[J]. 塑料科技, 2016, 44(6):76-80. TANG H. Design of a New Type of Automatic Self-Locking Hydraulic Core Pulling Mechanism [J]. Plastics Science and Technology, 2016, 44(6):76-80.

- [7] 陈黎明, 熊建武, 沈忠良. 内壁六面包围框形塑料件脱模机构及模具设计[J]. 工程塑料应用, 2019(9):87-93. CHEN L M, XIONG J W, SHEN Z L. Design of Compound Core-pulling Mechanism and Injection Mold for Six-bread Frame-Shaped Parts with Inner Wall[J]. Engineering Plastics Application, 2019(9):87-93.

- [8] 卞 平, 肖国华. 除尘器手柄特殊滑块抽芯机构及其注塑模具设计[J]. 塑料, 2017, 46(3):69-73,78. BIAN P, XIAO G H. Core Pulling Mechanism and Injection Mold Design of Special Slide Block of Dust Collector [J]. Plastics, 2017, 46(3):69-73,78.

- [9] 陈吉平, 丁智平, 陈宏洲. 一种多元组合抽芯机构注射模设计[J]. 工程塑料应用, 2016, 44(6):76-79. CHEN J P, DING Z P, CHEN H Z. Injection Mould Design for Core-Pulling Mechanism of a Multiple Combination [J]. Engineering Plastics Application, 2016, 44(6):76-79.

- [10] 谭 伟, 程 芳. 具有多抽芯机构的转向器壳体压铸模设计[J]. 特种铸造及有色合金, 2017, 37(8):873-874. TAN W, CHENG F. Design of Die Casting Die for Steering Gear Housing with Multi Core Pulling Mechanism [J]. Special Casting & Nonferrous Alloys, 2017, 37(8):873-874.

- [11] 梅 益, 朱春兰, 宋沛毅, 等. 短固定手柄套多侧向抽芯注塑模具设计[J]. 工程塑料应用, 2018, 46(4):75-79. MEI Y, ZHU C L, SONG P Y, et al. Design of Injection Mould with Multi Side Core-Pulling for Short Fixed Handle Sleeve [J]. Engineering Plastics Application, 2018, 46(4):75-79.

- [12] 高 瑾, 周建军. 微型电机罩壳多类型抽芯机构及前后模顶出注塑模具设计[J]. 塑料工业, 2016, 44(11):83-87. GAO J, ZHOU J J. Design of Injection Mould for Micro Motor Shell with Multi-Type Core Pulling Mechanism and Mould Front-back Ejector Mechanism [J]. China Plastics Industry, 2016, 44(11):83-87.

- [13] 张建卿. 洗涤机屏蔽盖双滑动三次抽芯注塑模脱模机构设计[J]. 塑料科技, 2016, 44(1):87-89. ZHANG J Q. Demoulding Mechanism Design for the Injection Molding of Washing Machine Shield Cover with Thrice Slide-Drawing and Double T-Grooves [J]. Plastics Science and Technology, 2016, 44(1):87-89.

- [14] 刘庆东. 热流道复杂抽芯斜顶出双色注塑模具设计[J]. 中国塑料, 2018, 32(10):138-142. LIU Q D. Design of Bi-Color Inj Ection Mould with Hot Runner, Complex Slides and Inclined Ej Ector[J]. China Plastics, 2018, 32(10):138-142.

- [15] 申开智. 塑料成型模具[M]. 3版. 北京: 中国轻工业出版社, 2013: 79.

9. 저작권 (Copyright):

- 본 자료는 "[XIONG Yi, WANG Wei]"의 논문입니다. "[Design of Two-stage Side Core-pulling Injection Mold for Special-shaped Parts with Four Sides and Six Undercuts]"을 기반으로 합니다.

- 논문 출처(Source of the paper): https://doi.org/10.19491/j.issn.1001-9278.2021.02.017

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.