本ドキュメントは、European Aluminium Associationが発行した「THE Aluminium Automotive MANUAL – Manufacturing – Casting methods」を基に作成されています。ダイカスト分野における第一人者として、ハンドブックレベルで内容を要約し、WordPressへの掲載を目的として提供します。

はじめに

本ドキュメントは、自動車産業での応用を中心に、様々な鋳造方法の概要を提供します。伝統的な砂型鋳造からより高度なダイカストプロセスまで、様々な技術の特徴、プロセス説明、設計上の考慮事項、およびこれらの方法を用いて製造された自動車部品の例を網羅しています。

1. 鋳造方法

1.1 鋳造プロセスと自動車への応用概要

自動車用鋳造プロセスは、(A)金型充填方式と(B)成形技術によって分類されます。主な検討対象となる方法は以下の通りです。

- 砂型鋳造 (Green sand casting)

- 改良型DISAmatic鋳造 (Modified DISAmatic casting)

- コアパッケージ鋳造 (Core package casting)

- 重力ダイカスト (Gravity die casting)

- 低圧ダイカスト (Low pressure die casting)

- 高圧ダイカスト (High pressure die casting)

- 真空ダイカスト (Vacuum die casting)

- スクイズ鋳造 (Squeeze casting)

- チクソキャスティング (Thixocasting)

- 真空ライザーレス鋳造 (Vacuum riserless casting)

- ロストフォーム鋳造 (Lost foam casting)

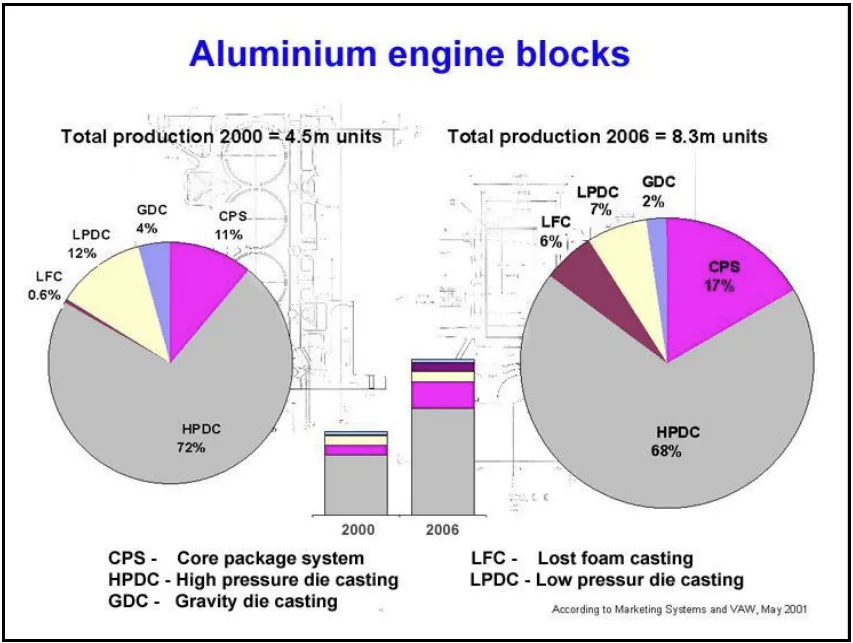

1.2 エンジンブロックとヘッドの市場動向

- アルミニウムエンジンブロックとシリンダーヘッドの製造に使用される様々な鋳造方法の市場シェアの傾向分析。

- アルミニウムエンジンブロック: Marketing Systems and VAW, 2001年5月によると、高圧ダイカスト(HPDC)が2000年と2006年に支配的な方法であり、コアパッケージシステム(CPS)と低圧ダイカスト(LPDC)もかなりのシェアを占めていました。

- アルミニウムシリンダーヘッド: 重力ダイカスト(GDC)が2000年と2006年の両方で主要な方法であり、Rotacast(RC)の存在が増加しました。

1.3 砂型鋳造 (Green Sand Castings)

- 砂型鋳造(水平成形): 高い生産性、柔軟なプロセス、自動パターン交換(Automatic pattern-change)。

- 用途: 吸気マニホールド (Intake manifolds)、オイルパンハウジング (Oil pan housings)、構造部品 (Structural parts)、シャシー部品 (Chassis parts)。

- 成形プロセス: 緩い鋳型砂を圧縮空気で圧縮し、最終強度を得るためにプレスで加圧します。

- DISAmatic鋳造: 自動車用途、特に中量から大量生産に適した自動化された砂型鋳造。

- AGSC (Alcoa Green Sand Casting): Alcoaの改良型砂型鋳造。例:熱交換器 (Heat Exchanger)、ハットプロファイル (Hat Profile)、ブレーキキャリパー (Brake Calipers)、ナックル (Knuckles)。

1.4 コアパッケージ鋳造 (Core Package Casting)

- はじめに: すべての砂型が単一の砂型コアで構成されています。CPS® (Core Package System)は、エンジンブロックの大量生産のための確立された鋳造プロセスとなっています。

- 設計上の特徴: 複雑なオイルギャラリー (Complicated oil galleries)とプリキャストオイルチャネル (pre-cast oil channels)、複雑な排気ガス還流システム (complex exhaust gas return systems)、二次空気ダクト (secondary air ducts)、薄い冷却水路 (thin cooling water passages)、シリンダーライナーの鋳込み (casting-in of cylinder liners)。

- プロセス説明: 樹脂結合砂コア (resin bonded sand cores)とシリカサンド (silica sand)を適用します。コアパッケージは自動的に組み立てられます。

1.5 重力ダイカスト (Gravity Die Casting)

- 特徴: プロセスは、カルーセル鋳造ユニットまたはシャトル技術で、特にエンジン鋳造の製造に使用されます。金型を通る凝固鋳造からの最適な熱放散は、短い凝固時間につながります。

- プロセス説明: 溶融物は保持炉 (holding furnace)で処理され、溶融物の量は取鍋 (ladle)に移され、金型のライザーシステム (riser system)に注ぎ込まれます。

- Rotacast®: 金型キャビティの燃焼室が上を向いています。

1.6 低圧ダイカスト (Low Pressure Die Casting)

- 説明: アルミニウムホイールや大型V型エンジンブロックに使用され、金型充填は鋳造炉 (casting furnace)内の圧力を調整することで制御されます。

1.7 高圧ダイカスト (High Pressure Die Castings)

- HPDCプロセス: 充填速度 (Filling speed)と増圧 (intensification pressure)は、高圧ダイカストを他の鋳造プロセスと区別します。

- HPDCプロセスサイクル: 最新のHPDCマシンの圧力サイクルは、すべての段階で厳密に制御されています。充填時間は通常10〜25ミリ秒です。

- 一般的な自動車用途: トランスミッションケース (Transmission cases)とベルトテンショナー (Belt Tensioners)。

- 設計上の考慮事項:

- 内部通路を定義するためには、直線状のスチールコアプル(steel core pulls)のみを使用できます。

- インサート(inserts)は部品に鋳造できます。

- 一般的および特殊用途のHPDC合金: Al18Si (AA 391)、AlSi8Cu3 (AA 380)、AlSi10Cu (AA 383)、AlSi5 (AA C443)、AlSi12 (AA 413)、AlSi17Cu4Mg (AA 390)。

1.8 真空ダイカスト (Vacuum Die Castings)

- 特徴: 大型構造における薄肉化 (thin walls)、レーザー溶接 (Laser welding)やセルフピアシングリベット (self-piercing rivets)だけでなく、標準的な溶接技術 (standard welding techniques)を用いた接合、耐衝撃構造 (crash worthy structures)。

- VDCプロセス:

- 投入(Dosage):充填室内の低い気圧 (low air pressure)により、溶融物が充填室 (filling chamber)に吸い込まれます。

- 金属輸送(Metal Transport):ピストン (piston)が上昇し、吸引パイプ (suction pipe)を密閉します。溶融物がゲート (gate)に押し込まれます。

- 射出(Injection):真空バルブ (vacuum valve)が閉じられた後、溶融物が高速で金型に射出されます。

- 射出後緻密化(Post injection densification):ピストンは、完全に凝固するまで高圧(> 150 bar)を加えます。

1.9 スクイーズ鋳造 (Squeeze Castings)

- 特徴: 金属の速度を劇的に低下させ、乱流を回避します。凝固は、鋳造部品のより薄い領域からビスケット (biscuit)へと進行する必要があります。

1.10 チクソキャスティング (Thixocasting)

- 半凝固成形 (Semi-solid forming): 金属は、せん断されない場合は固体(高粘度)のように振る舞います。せん断が発生するとすぐに、粘度が劇的に低下します。場合によっては、この効果は可逆的です。

- 適切な合金とその機械的特性: 金属は40〜60%の液体分率で均一にすることができ、固体相は微細な球状構造を形成する傾向があります。

1.11 真空ライザーレス鋳造 (Vacuum Riserless Castings)

- VRC / PRC: 真空ライザーレス鋳造(Vacuum Riserless Casting, VRC)と圧力ライザーレス鋳造(Pressure Riserless Casting, PRC)の組み合わせです。

- VRC / PRC – プロセス: 液体アルミニウムは、インペラーを装備した炉に供給するチャネルシステムによって分配されます。そこから、溶融物はすべてのショット後に鋳造炉に供給する投入炉に流れ込みます。

1.12 ロストフォーム鋳造 (Lost Foam Castings)

- はじめに: LFCは、ほぼすべての複雑な形状を直接製造する可能性を提供します。

- パターン作成とクラスター組み立て: パターン作成に必要な初期材料は、発泡ポリスチレン (Expandable Polystyrene, EPS)です。

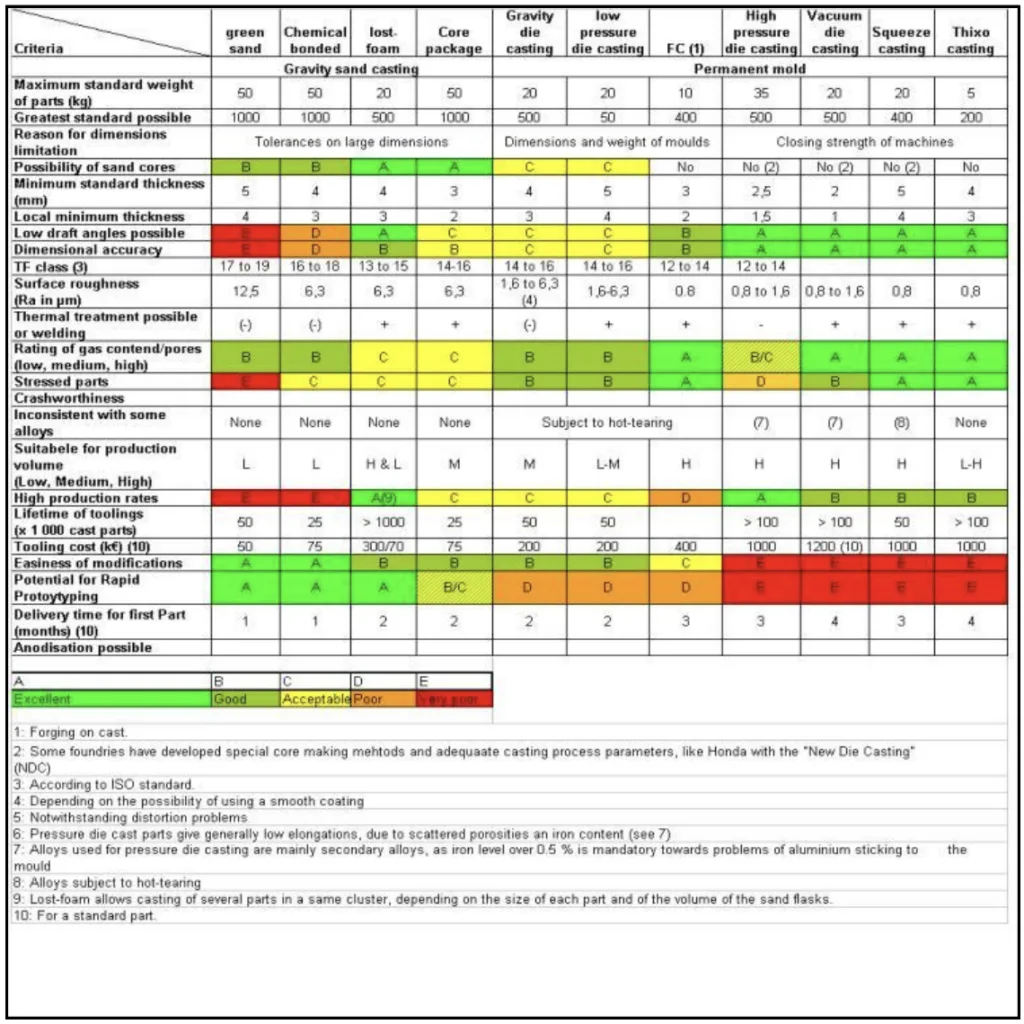

1.13 鋳造技術の比較 (Comparing Casting Techniques)

1.13.1 エンジンブロックおよびシリンダーヘッド用の鋳造技術の比較:

- Rotacast (Rotacast)

- Die Casting GDC+LPDC

- コアパッケージ (Core Package)

- 高圧ダイカスト (High Pressure Die Casting)

- ロストフォーム (Lost Foam)