本論文要約は、['THE ANNALS OF "DUNAREA DE JOS" UNIVERSITY OF GALATI']によって発行された['LEAN MANUFACTURING - PROCESS AUTOMATION AND ELIMINATION OF PRODUCTION LOSSES IN ROMANIAN AUTOMOTIVE INDUSTRY']という論文に基づいて作成されました。

1. 概要:

- タイトル: LEAN MANUFACTURING - PROCESS AUTOMATION AND ELIMINATION OF PRODUCTION LOSSES IN ROMANIAN AUTOMOTIVE INDUSTRY (リーン生産方式 - ルーマニア自動車産業における工程自動化と生産ロス削減)

- 著者: Ovidiu AMBRUS

- 発行年: 2017年

- 発行ジャーナル/学会: THE ANNALS OF "DUNAREA DE JOS" UNIVERSITY OF GALATI, FASCICLE IX. METALLURGY AND MATERIALS SCIENCE

- キーワード: リーン生産方式、自動車産業、工程自動化

![Fig. 1. Lean Manufacturing pillars [1]](https://castman.co.kr/wp-content/uploads/image-732-png.webp)

2. 抄録または序論

本論文は、製造企業にとって最も重要な経営手法として確立されているリーン生産方式の重要性について論じています。「シックスシグマ」品質ツールと組み合わせて使用されるリーン生産方式は、トヨタ生産システムに基づいており、1995年にWomackとJonesによって欧米企業向けに適合され、基本的なオペレーション能力を強調しています。リーン生産方式は、柔軟な組立セルまたはライン、複雑な作業、高度な技能を持つ作業者、優れた製品品質、多様な互換部品、必須の高品質、生産プロセス改善によるコスト削減、国際市場およびグローバル競争力を包含します [2]。TRW Automotiveは、皮革製品準備分野におけるこれらの概念の実践的な応用例です。

本論文では、リーン生産方式を、製造システム内のムダ("Muda")の排除に焦点を当てた体系的な方法論として紹介し、過負荷("Muri")や作業負荷の不均一("Mura")によって生じるムダも考慮に入れています。製品またはサービスを消費する顧客の視点から、「価値」とは、顧客が喜んで費用を支払うあらゆる行為またはプロセスと定義されます。最小限のコストで製造するという生産哲学は、損失を排除することで、顧客の注文から製品の納入までのリードタイムを短縮することを目的としています。LEAN原則の導入は、今日のコスト削減が市場の現実である生産環境において、重要な生存戦略となっています。リーン生産方式の主要な柱は、図1に簡潔に説明されています。

3. 研究背景:

研究テーマの背景:

リーン生産方式、またはリーン生産は、製造システム内のムダ("Muda")を排除することに焦点を当てた体系的な方法論として定義されます。これは、過負荷("Muri")や作業負荷の不均一("Mura")によって発生するムダまで含みます。顧客の視点から、「価値」とは、顧客が支払う意思のある行為またはプロセスを意味します。最小限の製造コストで生産するという中核となる哲学は、ムダの排除を通じて、受注から納品までのサイクルタイムを短縮することを目的としています。LEAN原則の導入は、コスト削減が市場の現実である生産環境において、生き残るための不可欠な戦略へと進化しました。

既存研究の現状:

本手法は、トヨタ生産システムに根ざしており、WomackとJones [2]によって欧米産業向けに適合されました。本論文は、大野耐一氏による7つの生産ロス分類 [3] を参照しており、確立されたリーン生産方式理論に基づいていることを示しています。これらのロスには、過剰生産、手待ち、運搬、加工、在庫、動作、不良修正が含まれます。

研究の必要性:

競争の激しい市場環境において、継続的なコスト削減は不可欠です。本論文は、企業が競争力を維持するためにはリーン生産方式を採用する必要があると主張しています。さらに、人間主導の工程改善の限界を指摘し、自動化によってこれらの限界を克服し、人間の能力を超える効率性と信頼性を向上させることができると示唆しています。自動化は、一貫した結果を達成し、手作業に伴う本質的な変動性に対処するための解決策として提示されています。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、ルーマニアのティミショアラにあるTRW Automotiveにおけるリーン生産方式のフレームワーク内での自動化導入を調査することです。本研究は、工程自動化が自動車産業の環境において、生産ロスの削減と製造効率の向上にどのように貢献できるかを実証することを目的としています。

主要な研究課題:

主要な研究焦点は、TRW Automotiveにおけるステアリングホイールのダイカスト工程の自動化に関する事例研究です。これには、手動工程段階から自動化工程段階への移行を分析し、生産性、品質、コスト削減、および安全性の面で期待される利点を評価することが含まれます。

研究仮説:

暗黙の研究仮説は、リーン生産方式のフレームワーク内で自動化技術を戦略的に導入することで、以下の主要な業績評価指標の大幅な改善につながるだろうということです。

- 生産性と生産量の増加。

- 一貫した工程実行による製品品質の向上。

- 人員による作業時間とそれに関連する人件費の削減。

- 特にマグネシウムのような危険物を扱う際の作業者の安全性の向上。

5. 研究方法論

研究デザイン:

本研究では、TRW Automotiveのティミショアラ工場におけるダイカスト工程内の自動化導入に焦点を当てた事例研究デザインを採用しています。このアプローチにより、実際の産業環境におけるリーン生産方式の原則と自動化技術の実践的な応用に関する詳細な調査が可能になります。

データ収集方法:

データ収集は、TRW Automotiveの既存の手動および半自動ダイカスト工程の分析に基づいており、計画および実装された自動化工程と対比されます。これには、自動化の前後での工程段階の観察と文書化、および予想される業績評価指標の収集が含まれます。

分析方法:

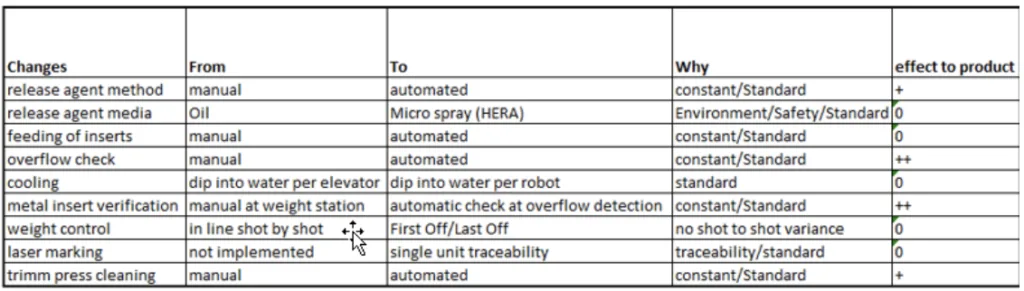

分析は主に質的であり、手動工程と自動化工程の比較評価を含みます。本研究では、リーン生産方式の原則の文脈において、自動化の予想される利点を評価し、7つのムダの排除に焦点を当てています。表(図7)は、自動化導入による変化と利点を体系的に分析するために提示されています。

研究対象と範囲:

研究対象は、TRW Automotiveのティミショアラ工場におけるダイカスト作業であり、特にステアリングホイールの生産に焦点を当てています。範囲は、このダイカスト作業内の特定の工程段階の自動化と、生産性、品質、コスト、および安全性に及ぼす影響に限定されます。

6. 主な研究結果:

主な研究結果:

プロトタイプセル実装に基づいて予想される主な研究結果は以下のとおりです。

- ダブルキャビティ設備での生産性(生産量)の30%増加が予測されます。

- 人間の目視検査の変動性排除と工程の一貫性向上による製品品質の10%向上を予想。

- 人員による作業時間の40%削減による人件費削減。

- 特に制御不能な点火リスクが自動化によって軽減されるマグネシウムダイカストに関連する人員の安全性の大幅な向上。

提示されたデータの分析:

「ダイカストプロトタイプセルにおける自動化工程導入による製品の変化と利点の表」である図7は、手動工程から自動化工程への具体的な変化を詳細に説明しています。主な変更点は以下のとおりです。

- 離型剤塗布方法: 手動から自動マイクロスプレイ(HERA)に移行し、一定で標準化された塗布を保証。

- 離型剤媒体: 環境および安全性の向上を目的として、オイルからマイクロスプレイ(HERA)に移行。

- インサート供給: 一貫性と標準化された工程のためにインサート供給を自動化。

- オーバーフロー検査: 品質管理を改善するための自動オーバーフロー検出。

- 冷却: 手動エレベーター浸漬冷却に代わるロボット制御浸漬冷却を実装し、標準化。

- 金属インサート検証: 手動重量ステーション検査を改善するオーバーフロー検出時の自動検証。

- 重量管理: ショット間変動を低減するための「初回/最終ショット」重量管理の実装。

- レーザーマーキング: 自動化されたレーザーマーキングによる単一ユニットのトレーサビリティ導入。

- トリムプレスクリーニング: 一貫性と標準化されたメンテナンスのためのトリムプレスクリーニングの自動化。

これらの変更は、工程の標準化、環境および安全性の向上、品質管理の改善、工程変動の低減、および製品トレーサビリティの向上などの利点をもたらすと予想されます。

図のリスト:

- 図 1. リーン生産方式の柱 [1]

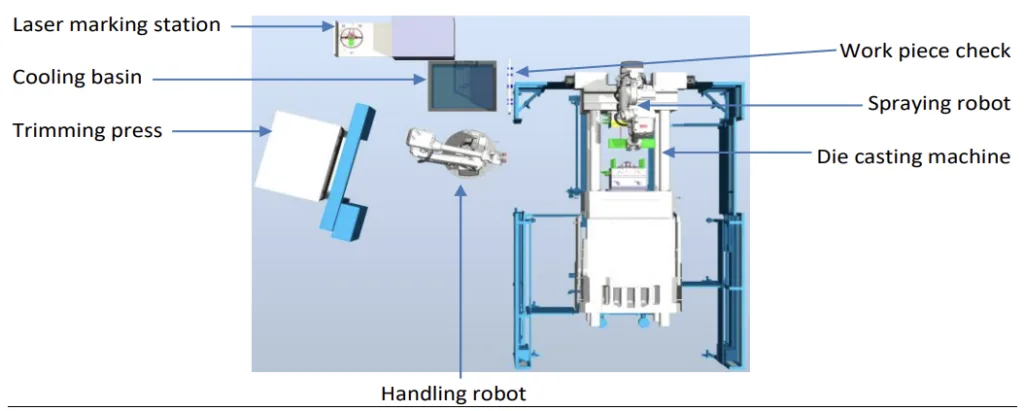

- 図 2. 新しい工程段階の概略図 - 最初のハンドリングロボットの導入

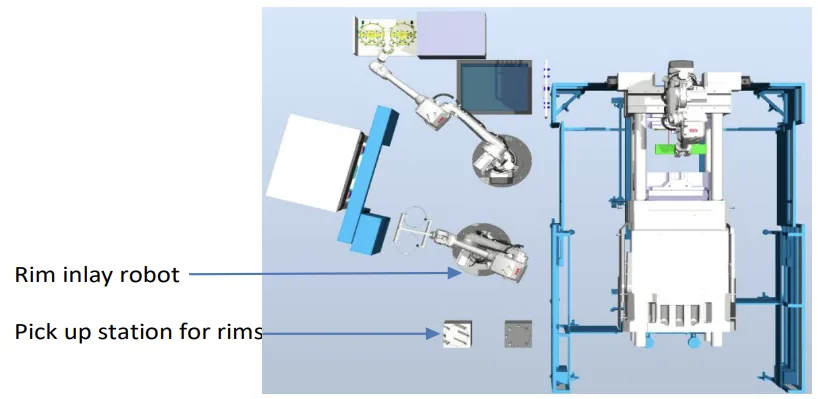

- 図 3. 新しい工程段階の概略図 - 2番目のハンドリングロボットの導入

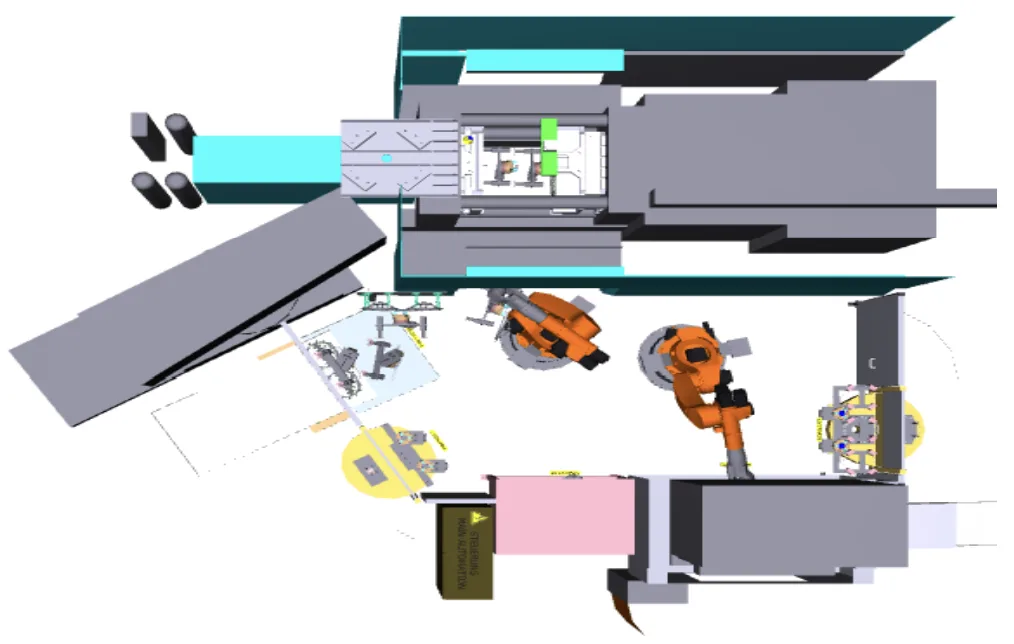

- 図 4. 自動化導入後の新しいダイカスト設備のレイアウト

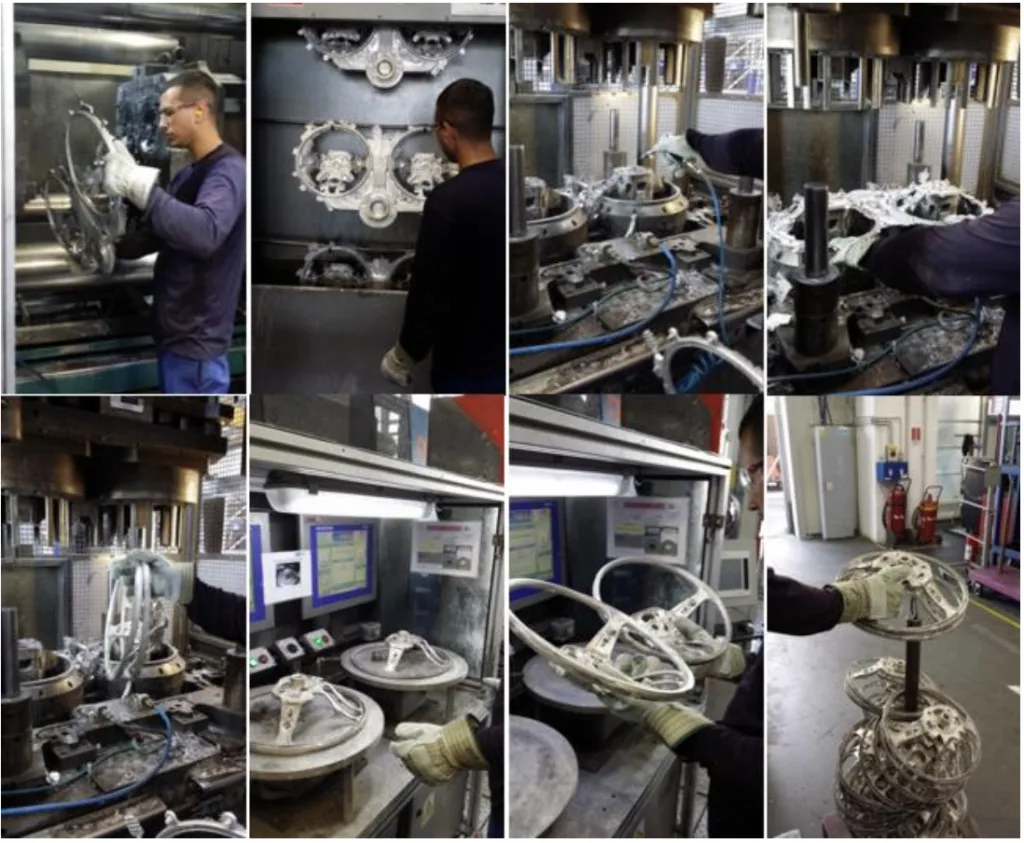

- 図 5. TRW Automotiveの最初の/プロトタイプセルにおける自動化工程導入に関連する活動

- 図 6. TRW Automotiveの最初の/プロトタイプセルにおける自動化工程導入に関連する活動

- 図 7. ダイカストプロトタイプセルにおける自動化工程導入による製品の変化と利点の表

7. 結論:

主な調査結果の要約:

本研究は、TRW Automotiveにおけるリーン生産方式のフレームワーク内での自動化導入が非常に成功すると予想されるという結論を下しています。プロトタイプセルの予備的な結果は、生産性、品質、作業時間短縮、および安全性の面で大きな改善の可能性を示唆しています。自動化イニシアチブは、作業部隊のメンバーが、作業量のバランスを取るための複雑な時間調査なしに、互いのペースを同期させることができるようにすることで、生産の柔軟性を高めると予想されます。

研究の学術的意義:

本研究は、自動車産業内でリーン生産方式の原則と高度な自動化技術を首尾よく統合した実例を提供します。これは、実際の製造環境におけるこの統合アプローチの実質的な利点を実証することにより、オペレーショナルエクセレンスに関する知識体系に貢献します。

実用的な意味合い:

本研究の知見は、製造工程の改善戦略として自動化を検討している自動車メーカーやその他の産業界に貴重な洞察を提供します。TRW Automotiveの事例研究は、オペレーションの改善、生産ロスの削減、および製品品質の向上を達成するために、リーンフレームワーク内で自動化を実装するためのモデルとして役立ちます。

研究の限界と今後の研究分野:

本研究は、結果が予備的であり、プロトタイプセルに基づいていることを認めています。結果はまだ生産ライン全体に対して確定的なものではありません。今後の研究では、TRW Automotiveのダイカスト生産ライン全体における自動化導入の長期的な影響と拡張性を評価することに焦点を当てる必要があります。他の製造環境および産業におけるこれらの知見のより広範な適用可能性に関する追加調査も推奨されます。

8. 参考文献:

- [1]. Allen J., Robinson C., Stewart D., Lean Manufacturing - a plant floor guide, Society.

- [2]. ***, Lean manufacturing - Methods for reducing costs, Pilot Project.

- [3]. Womack J. P., Jones D. T., Roos D., The Machine that Changed the World: How Lean Production Revolutionized the Global Car Wars, S. & Schuster, London, 1990.

- [4]. ***, Lean manufacturing - Methods for cost reduction, Pilot Project TRW Automotive.

9. 著作権:

- 本資料は、"Ovidiu AMBRUS"氏の論文:「LEAN MANUFACTURING - PROCESS AUTOMATION AND ELIMINATION OF PRODUCTION LOSSES IN ROMANIAN AUTOMOTIVE INDUSTRY」に基づいています。

- 論文ソース:[THE ANNALS OF "DUNAREA DE JOS" UNIVERSITY OF GALATI, FASCICLE IX. METALLURGY AND MATERIALS SCIENCE, Nº. 1 - 2017, ISSN 1453-083X]

本資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.