論文要約:

この論文要約は、['Eco-sustainable lightweight automotive part manufacturing: GHGs-free die casting of brake leverage prototype made of AZ91D-1.5CaO magnesium alloy']と題された論文に基づいており、['La Metallurgia Italiana']誌に掲載された論文を基に作成されています。

1. 概要:

- タイトル: Eco-sustainable lightweight automotive part manufacturing: GHGs-free die casting of brake leverage prototype made of AZ91D-1.5CaO magnesium alloy (環境に優しい軽量自動車部品製造:AZ91D-1.5CaOマグネシウム合金製ブレーキレバー試作品のGHGフリーダイカスト)

- 著者: F. D'Errico, D. Casari

- 発行年: 2022年3月

- 発行ジャーナル/学術団体: La Metallurgia Italiana, International Journal of the Italian Association for Metallurgy (イタリア冶金協会国際ジャーナル)

- キーワード: MAGNESIUM (マグネシウム), CALCIUM OXIDE (酸化カルシウム), SUSTAINABLE METALLURGY (持続可能な冶金)

2. 概要または序論

欧州プロジェクトCRALにおいて、不燃性AZ91D-1.5CaO Eco-Magnesium® (Eco-Mg) 合金を使用することで、マグネシウム鋳造プロセスにおいて最も低いカーボンフットプリントを実現しました。非可燃性マグネシウムAZ91D合金にCa(CaOの形態)を添加したものは、SF6カバーガスを使用しない固定炉で非可燃性マグネシウム合金を溶解し、EU CRALプロジェクトで特別に開発された垂直短射出プランジャー式ダイカストマシンに大気中で注湯するという、特定の鋳造プロセスウィンドウを実験的に検討することで、製造に成功しました。

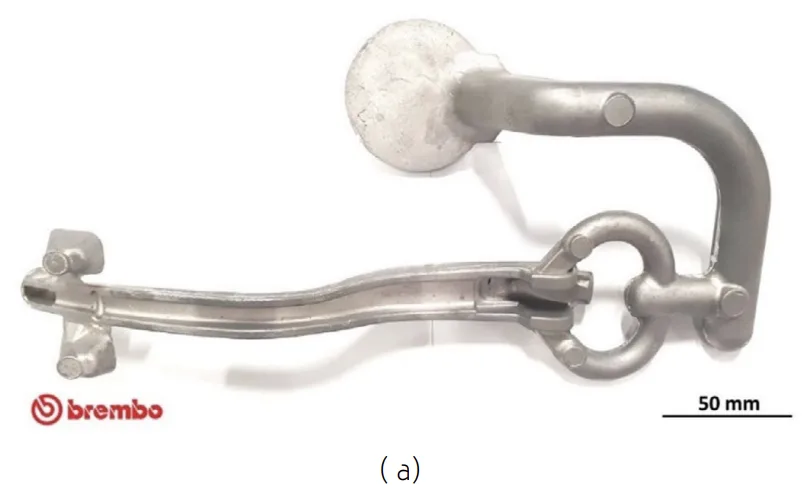

AZ91-1.5CaO Eco-Mgシリーズ合金製のブレーキレバーは、鍛造アルミニウム合金製の現行部品に代わるMg鋳造部品の実際の例として、Brembo Spaの工場で製造に成功しました。実験パートで議論されているように、予備的なコンピュータ支援シミュレーションテストキャンペーンは、鋳造試験における不確実性を低減しました。ブレーキシステム用のMg-SF6フリー鋳造部品の実現を伴うCRAL EUプロジェクトは、Mg鋳造プロセスルートの地球温暖化係数(GWP)の大幅な削減を促進しました。Eco-Mgシリーズは、自動車分野に不燃性Mg合金を導入するための実現可能で手頃な価格の鋳造ソリューションであり、今日では、差し迫ったCO2排出規制により、費用対効果の高い軽量部品の研究に苦労しています。

3. 研究背景:

研究トピックの背景:

マグネシウム合金の開発は、前世紀に航空宇宙産業によって主導され、輸送産業の軽量化戦略に対するニーズを満たすために歴史的に行われてきました。アルミニウム合金と比較して、マグネシウムは鋳造性に優れており、金型製作に使用される鋼との化学的適合性が低いです。この特性により、プラスチックで実現されるものと同様に非常に複雑な形状の部品を実現することが可能になり、鋼製金型の寿命を延ばすことができます。これらの優れた特徴にもかかわらず、マグネシウムが大気中で処理される場合、高い可燃性のため、安全性の問題は依然として懸念事項です。いったん着火すると、マグネシウムは発熱反応によって維持される自己燃焼を起こし、酸化マグネシウムを形成して熱を放出します。その結果、燃焼炎は2,000°Kから4,000°Kの間の温度に急速に達します。この問題のため、マグネシウムは安全に制御される必要があります。

既存研究の現状:

マグネシウム合金は、特殊な溶解設備と熟練した人員を必要とし、鋳造部品の製造コストを増加させます。溶融状態のMg合金を安全に制御するためには、金属溶湯と接触するO2の存在を排除する必要があります。つまり、Mg燃焼反応の主要なトリガー源を排除する必要があります。酸素の除去は、溶融Mgに対して不活性雰囲気を作り出すことによって可能です。Mg鋳造所では、a) 真空溶解設備、b) 不活性および保護雰囲気を備えた溶解設備など、様々な技術が使用されています。一般的に使用される不活性雰囲気は、混合SF6およびCO2、またはフレオンガスR-134aおよびSO2をベースとしたものです。SF6とフレオンガスR-134aは、地球温暖化係数(GWP)が非常に高い温室効果ガスです。対照的に、SO2ガスは、環境的観点から温室効果ガスであるSF6およびR-134aの有効な代替手段ですが、作業者に対する高い毒性のため、厳格な適用プロトコルが必要です。SO2ガスはSF6に対するグリーンなソリューションとなりえますが、鋼製の設備に対して非常に腐食性が高く、水と容易に反応してH2SO3を形成し、作業者の健康リスクを引き起こします。SO2と比較して、SF6は無毒、非腐食性ですが、温室効果への負の影響のため、2018年1月1日から欧州連合ではマグネシウムダイカスト合金のリサイクルにおけるSF6の使用が禁止されました[1]。

研究の必要性:

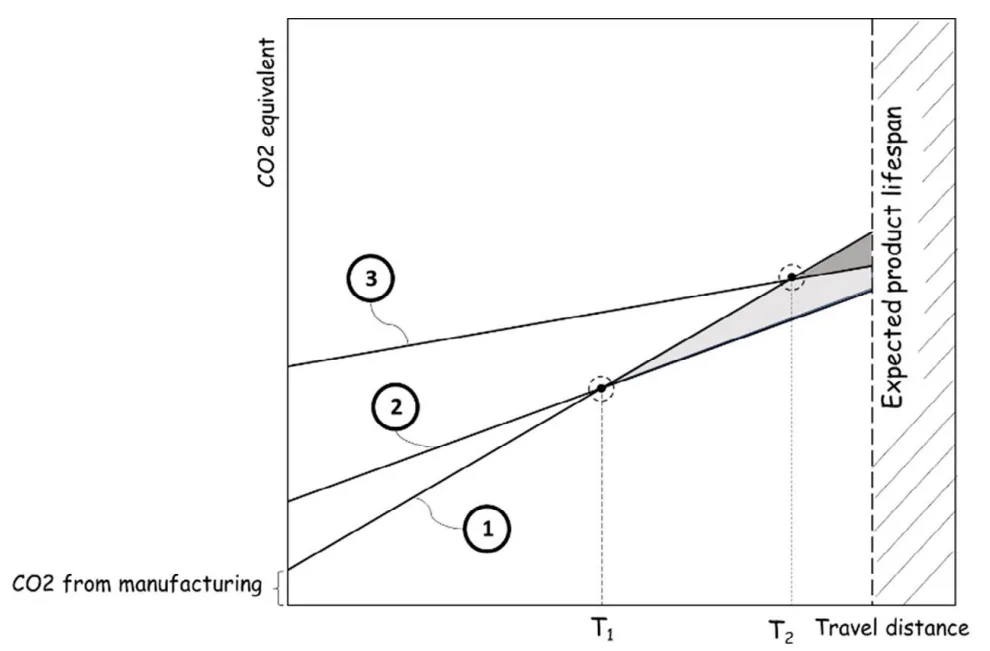

内燃機関自動車製造のための軽量材料の選択は、排出ガス削減に重要な役割を果たすことは、今日では周知の事実です。自動車メーカーにとって、軽量化は、環境および社会的影響に対する意識が高まっている環境意識の高い市場の要求に応えるための重要な戦略です。EUで新たに設定された新車およびバンの平均排出量に関する厳しい目標には、超過排出量に対する罰金とともに、ゼロおよび低排出車への移行を促進するメカニズムが含まれています。しかし、排気管からの車両排出量の削減は、拡大されたグリーンマニュファクチャリングの観点から見ると、効果的ではあるものの部分的な対策です。図1に示されているように、走行距離に対する線形関数排出量を指摘すると、重量のある鉄合金(1)で作られた部品のベースラインシナリオと、鋼製部品と同じ機能的特性を満たすことができる2つの異なる軽量ソリューションを検討することができます。「傾き」と初期の炭素フットプリント「貯蔵」に応じて、初期の合金製造および部品成形において直接的なCO2排出量が削減されたとしても(ソリューション(1)と(2)の傾きを参照)、損益分岐点は長距離走行後に到達する可能性があります。図1の(3)に示されている問題は、マグネシウム鉱石(ドロマイトなど)からシリコン(通常はフェロシリコンの形で供給)を使用して石炭燃焼レトルト[2]で行われる小規模なピジョン法から製造されたマグネシウム合金に典型的な問題です。さらに、高い反応性のために、マグネシウムは保護ガスを使用して製品成形のために鋳造する必要があります。過去には、好ましいカバーガスであるSF6が、CO2とSO2の混合物、HFC-134aに置き換えられました。最近、3M Companyによって登録されたNovec 612流体は、CO2と同等の非常に低いGWP 1を約束しています。いくつかの研究では、ピジョン法で製造された原材料と二次成形によって製造されたマグネシウム自動車部品は、汚染物質カバーガスを使用して鋳造しても、自動車の寿命[3]内でCO2を節約できないことが示されています。

4. 研究目的と研究課題:

研究目的:

本研究の目的は、マグネシウム鋳造部品の製品ライフサイクル全体にわたる総GHG排出量削減の課題に取り組むことです。本研究では、CRAL EUプロジェクト内のブレーキシステム部品を具体的に対象として、マグネシウム部品のダイカストプロセス中の保護ガスの除去に焦点を当てています。最終的な目標は、Eco-Mgシリーズを自動車分野における非可燃性マグネシウム合金のための実行可能で費用対効果の高い鋳造ソリューションとして検証し、CO2排出規制の強化の中で費用対効果の高い軽量部品を追求する業界の推進力と一致させることです。

主要な研究課題:

主要な研究目標は以下のとおりです。

- SF6カバーガスを使用しない固定炉で、カルシウム(CaOの形態)を添加した非可燃性AZ91D合金を溶解するための特定の鋳造プロセスウィンドウを実験的に検討します。

- EU CRALプロジェクト内で開発された垂直短射出プランジャー式ダイカストマシンを使用して、大気中でこの合金を注湯して加工します。

- 鍛造アルミニウムの代替となるマグネシウム鋳造部品の実例として、Brembo SpaでAZ91-1.5CaO Eco-Mgシリーズ合金からブレーキレバー試作品を製造します。

- 鋳造試験の不確実性を最小限に抑えるために、予備的なコンピュータ支援シミュレーションテストを実施します。

研究仮説:

明示的に仮説として述べられてはいませんが、本研究は以下の前提に基づいています。

- AZ91D-1.5CaO Eco-Mg合金を利用することで、SF6保護ガスなしでマグネシウムダイカストが可能になります。

- 最適化された鋳造パラメータと垂直ダイカストマシンは、大気注湯マグネシウム鋳造の成功を促進します。

- このアプローチは、マグネシウム鋳造プロセスルートの地球温暖化係数(GWP)を大幅に削減します。

5. 研究方法:

研究デザイン:

本研究では、AZ91D-1.5CaO Eco-Mg合金を使用したブレーキレバー試作品のダイカストに焦点を当てた実験的デザインを採用しました。研究は、垂直ダイカストマシンを使用して実施されました。

データ収集方法:

データは、Brembo Spa施設でのブレーキレバー試作品の実際の製造を通じて収集されました。これには、保護ガスなしで大気環境での製造を成功させるために、鋳造パラメータを監視および調整することが含まれていました。SEMイメージングを使用した微細構造分析は、鋳造ビレットに対して実施されました。機械特性および鋳造パラメータが文書化されました。

分析方法:

分析は主に定性分析であり、GHGフリーダイカストの成功実証に焦点を当てました。本研究では、AZ91D-1.5CaO合金の大気中鋳造の実現可能性、垂直ダイカストマシンの有効性、および結果として得られる試作品の品質を評価しました。データ分析には、鋳造微細構造(図3)の検討および機械パラメータの評価(表1)が含まれていました。アルミニウムと比較して達成された重量削減が定量的に評価されました。

研究対象と範囲:

本研究は、以下の事項に焦点を当てました。

- 材料: 1.5% CaOで改質されたAZ91D Eco-Mgシリーズ合金。

- 部品: 自動車ブレーキレバー試作品。

- 製造プロセス: 垂直ダイカストマシンを使用した高圧ダイカスト。

- 場所: イタリア、ステッツァーノのBrembo施設にある先端材料研究開発研究所。

6. 主な研究結果:

主要な研究結果:

実験手順は、SF6またはその他の保護ガスを使用せずに、AZ91D-1.5CaO Eco-Mg合金からブレーキレバー試作品のダイカストを成功裏に実証しました。主な調査結果は次のとおりです。

- 垂直ダイカストマシンを使用して、AZ91D-1.5CaO Eco-Mg合金の大気注湯ダイカストが成功裏に達成されました。

- 現在のアルミニウム部品と比較して、マグネシウム試作品で32%の軽量化が達成されました。

- 鋳造プロセスは、垂直ダイカストマシンの短いサイクル時間のおかげで、周囲空気中で安全に実施されました。

- 固定炉で700°Cまで過熱されたAZ91D-1.5CaO合金は、予熱された射出チャンバー(220〜250°C)に注湯する際に630°C以上の注湯温度を維持しました。

- 炉の窒素キャップは、酸素含有量を効果的に低減し、保護フラックスの必要性を排除しました。

- 溶融マグネシウム合金は、点火問題なしに過熱条件下で最大1時間安全に維持されました。

提示されたデータの分析:

- 図1 (Fig.1)は、製品ライフサイクル全体にわたる重量物(1)と軽金属(2、3)の環境影響を比較する3つのシナリオを示しており、軽量ソリューションの可能性と一次マグネシウム生産のカーボンフットプリントの課題を強調しています。

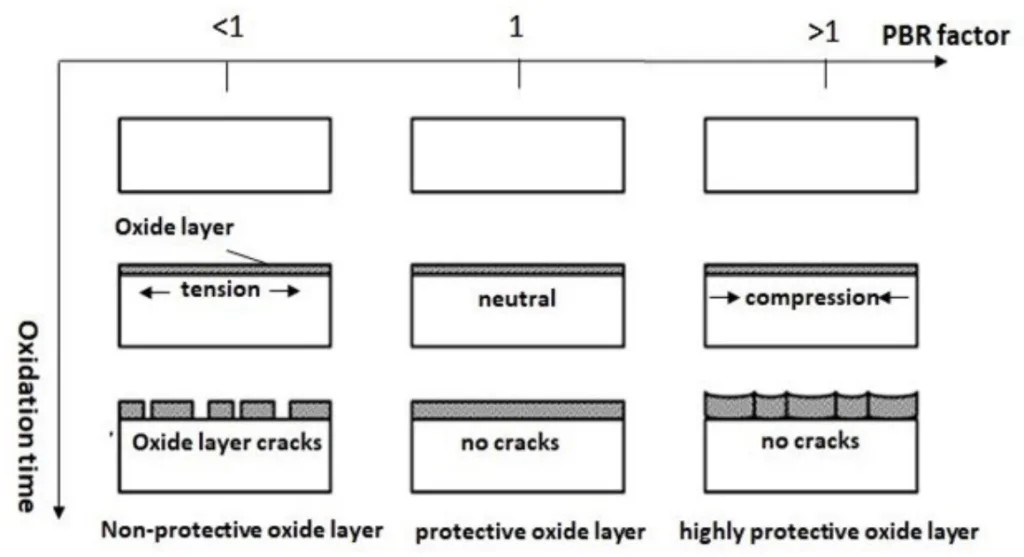

- 図2 (Fig.2)は、高温酸化挙動のピリング・ベドワース比(PBR)の説明を提供し、酸化膜の多孔性と応力タイプ(引張または圧縮)および酸化膜の亀裂を関連付けています。

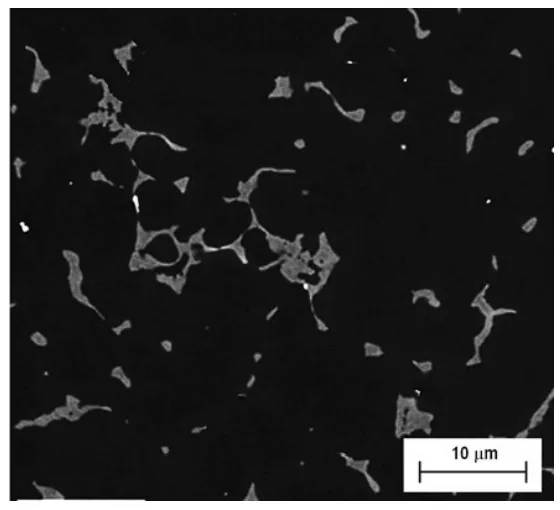

- 図3 (Fig.3)は、鋳造されたAZ91D-1.5CaOビレットの微細構造のSEM画像を示しており、α-Mgと粒界に不連続なβ-Mg17Al12化合物を含む高アルミニウム含有量鋳造マグネシウム合金の典型的な特徴を示しています。

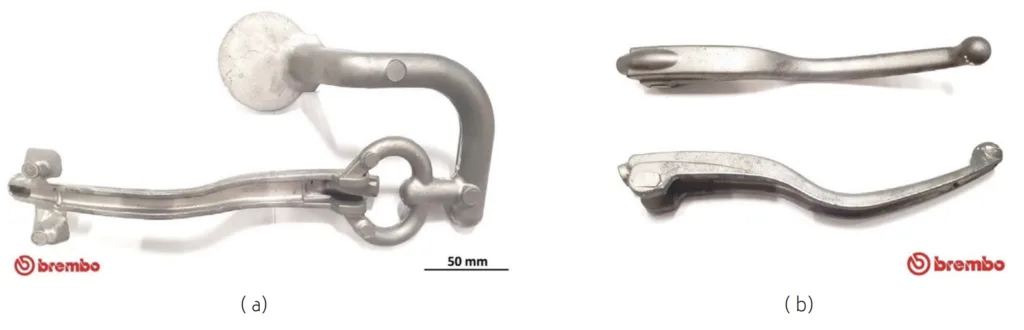

- 図4 (Fig.4)は、ダイカストされたブレーキレバー試作品を示しています。(a)インゲートチャネルとスプルー付き、(b)スプルーとインゲートを取り外した後、機械的試験の準備完了。

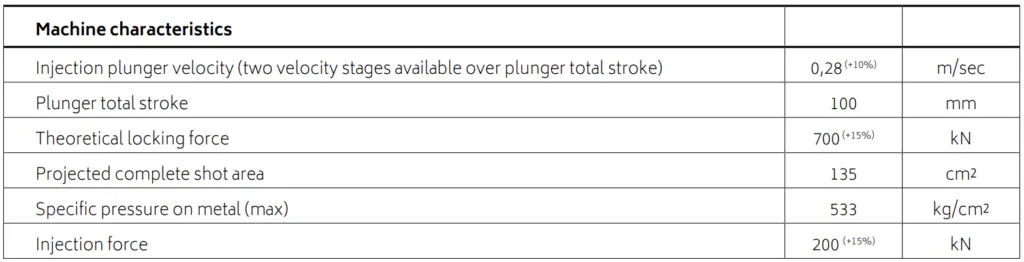

- 表1 (Tab.1)は、射出プランジャ速度、プランジャストローク、型締力、投影ショット面積、比圧、射出力など、垂直ダイカストマシンの主な機械特性をまとめたものです。

図のリスト:

- Fig.1 - Three qualitative scenarios for addressing at-a-whole the environmental impact over the product lifespan of using light metals (2) and (3) to substitute the heavy solution (1). (重いソリューション(1)を代替する軽金属(2)および(3)を使用することによる製品寿命全体にわたる環境影響全体に対処するための3つの定性的なシナリオ。)

- Fig.2 - The PBR explanation of the high temperature oxidation behavior of different metals and their oxides in correlation with porous or non-porous oxide film developed by air oxidation. (空気酸化によって発達した多孔質または非多孔質酸化膜に関連する様々な金属およびそれらの酸化物の高温酸化挙動のPBR説明。)

- Fig.3 - SEM image of as-cast billet received. (鋳造ビレットのSEM画像。)

- Fig.4 - a) The die-cast brake leverage with in-gate channels and sprue; b) die-cast brake leverage after re-moving sprue and in-gate channels. (a) インゲートチャネルとスプルーを備えたダイカストブレーキレバー。b) スプルーとインゲートを取り外した後のダイカストブレーキレバー。)

7. 結論:

主な研究結果の要約:

本研究では、環境に有害な保護ガスを使用せずに、AZ91D-CaO合金を使用してマグネシウムブレーキレバー試作品を製造するための垂直高圧ダイカストプロセスを成功裏に実証しました。このGHGフリープロセスは、アルミニウムと比較して32%の軽量化を達成しました。プロセスは、垂直プレスの短いサイクル時間のおかげで、大気中で安全に実施されました。本研究は、経済的なカバーガスフリーダイカストの実現可能性と、MgおよびAl合金の両方に使用できる小型で低コストのプレスを使用して、市販のEco-Mgシステム合金を大気中で加工できる可能性を示唆しています。

研究の学術的意義:

本研究は、マグネシウムダイカストにおいて環境に影響を与える保護ガスを排除することの実現可能性を実証することにより、学術分野に貢献しています。特にAZ91D-CaO合金と垂直ダイカスト技術の応用を通じて、軽量金属部品の持続可能な製造慣行に関する貴重な洞察を提供します。

実用的な意義:

本研究の実用的な意義は自動車産業にとって大きく、軽量自動車部品の製造に対する環境に優しいアプローチを提供します。GHGフリーダイカストプロセスは、SF6やその他の有害ガスへの依存を低減し、マグネシウム部品の製造のための費用対効果が高く、環境的に責任のあるソリューションを提供します。これにより、自動車への非可燃性マグネシウム合金の広範な採用が促進され、車両重量の削減と燃費の向上に貢献します。

研究の限界と今後の研究分野:

本研究は、予備的なテストキャンペーンを表しています。産業用途向けに実証されたプロセスを最適化およびスケールアップするには、さらなる研究が推奨されます。ブレーキレバー試作品の継続的な機械的試験と検証が必要です。今後の研究では、プロセスの最適化、長期性能評価、およびこのGHGフリーダイカスト方法の他のマグネシウム部品および合金システムへのより広範な適用を検討する必要があります。

8. 参考文献:

[1] EU Regulation (EU) No 517/2014.

[2] S. Ramakrishnan et all., "Global warming impact of the magnesium produced in China using the Pidgeon process," Resources, Conservation and Recycling, Volume 42, 1: 49–64, 2004.

[3] D'Errico, F., Ranza, L. "Guidelines for the market competitiveness of sustainable lightweight design by magnesium solution: a new Life Cycle Assessment integrated approach”, Paper presented at the 72nd Annual World Magnesium Conference, Vancouver, Canada, 17-19 May 2015.

[4] H.E. Friedrich, et all., "Solutions for Next Generation Automotive Lightweight Concepts Based on Material Selection and Functional Integration", Magnesium Technology 2018, The Minerals, Metals & Materials Society, 343-348, 2018.

[5] N. B. Pilling, R. E. Bedworth, "The oxidation of metals at high temperatures", J. Inst. Met, 29: 529-591, 1923.

[6] E. F. Emley, "Principles of magnesium technology" Pergamon Press, Oxford, New York, 1966.

[7] G. C. Wood, "High-temperature oxidation of alloys", Oxidation of Metals, 2:11-57, 1970.

[8] F. Czerwinski, "Oxidation Characteristics of Magnesium Alloys", JOM, 64 (12):1477-1483, 2012.

[9] Y. M. Kim, et all., "Key factor influencing the ignition resistance of magnesium alloys at elevated temperatures", Scripta Materialia, 65(11):958-961, 2011.

[10] M. Sakamoto, et all., "Suppression of ignition and burning of molten Mg alloys by Ca bearing stable oxide", Journal of Materials Science Letters, 16 (12):1048-1050, 1997.

[11] S.H. Ha et all., "Effect of CaO on oxidation resistance and microstructure of pure Mg", Materials Transactions, 49(5) 1081-1083, 2008

[12] S.K. KIM and J. H. SEO, "Magnesium-based alloy for high temperature and manufacturing method thereof", US Patent 8,808,423, 2014.

[13] J.K. Lee, S.K. Kim, "Effect of CaO Addition on the Ignition Resistance of. Mg-Al Alloys", Materials Transactions, Vol. 52, 1483-1488, 2011.

9. 著作権:

- この資料は、"F. D'Errico, D. Casari"の論文:"Eco-sustainable lightweight automotive part manufacturing: GHGs-free die casting of brake leverage prototype made of AZ91D-1.5CaO magnesium alloy"に基づいています。

- 論文ソース: [DOI URL] (DOI URLはテキストに提供されていません。可能な場合は追加し、そうでない場合はジャーナルリンクを使用してください。)

この資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.