論文概要:

この論文概要は、['ダイカストプロセスにおけるコンピュータ支援冷却設計']と題された論文を基に、['オハイオ州立大学']にて発表された内容をまとめたものです。

1. 概要:

- タイトル: ダイカストプロセスにおけるコンピュータ支援冷却設計 (COMPUTER AIDED COOLING DESIGN FOR DIE CASTING PROCESS)

- 著者: ミン-ツォン リン, 理学士 (Ming-Tsong Lin, B.S.M.E)

- 出版年: 1993年

- 出版ジャーナル/学会: オハイオ州立大学 (The Ohio State University)

- キーワード: ダイカスト, 冷却設計, コンピュータ支援設計, CAD, 境界要素法, BEM, 熱解析, 金型設計

2. 研究背景:

研究トピックの背景:

ダイカストは、溶融金属を高い圧力下で金属金型に射出するネットシェイプ製造プロセス (net shape manufacturing process) と定義されています (Street, 1977)。しかし、ダイカストに伴う物理現象は複雑であり、冷却システム設計は多大な「ノウハウ」に依存する「高度なスキル集約的な活動」(highly skill-intensive activity) (Barton, 1981) です。過去の経験に主に基づいた従来の金型設計は、より大型で複雑な鋳造品や新しい材料の製造に適用する際には「ますます不適切かつ非効率」(increasingly inadequate and inefficient) になっています。

既存研究の現状:

学術界および産業界の研究努力は、ダイカストの科学的基盤を確立し、金型設計および製造にコンピュータ支援設計 (CAD) のような最新のコンピュータ技術を統合することに焦点が当てられています。産業組織は、コンピュータ支援設計 (CAD) を使用して部品設計を開発し、文書化し始めています。熱入力と冷却チャネルの位置の影響を分析するシミュレーションプログラムが存在しますが、「ダイカスト冷却システム設計問題に直接的に焦点を当てたプログラムは非常に少ない」(very few are directed at the die casting cooling system design issue) 状況です。既存のソフトウェアは、しばしば「使いにくさと不十分な設計情報」(difficulty of use and insufficient design information) に悩まされています。

研究の必要性:

高い鋳造品質と生産速度に対する要求の高まりは、ダイカスト冷却プロセスを研究するための洗練されたモデリングプログラムを必要としています。「ダイカスト金型の冷却システムのための実用的で使いやすい設計ツール」(practical and easy-to-use design tool for the cooling system of die casting dies) の必要性があります。そのようなプログラムは、「実際の金型の製造段階ではなく、設計段階で試行錯誤の手順を置き換えることによって、金型設計と製造の時間とコストを削減」(reduce the time and cost for design and manufacturing of the die by substituting the trial-and-error procedure in the design stage for that in the manufacturing stage of a real die) するのに役立つはずです。

3. 研究目的と研究課題:

研究目的:

主な目的は、「ダイカストプロセス用のインタラクティブなコンピュータ支援冷却設計システムを開発」(to develop an interactive computer aided cooling design system for the die casting process) し、「迅速、均一、かつバランスの取れた冷却を達成するための冷却チャネルのサイズと配置、およびプロセス条件の決定」(determining the size and placement of cooling channels and process conditions to achieve a rapid, uniform and balanced cooling) を支援することです。

主要な研究内容:

方法論は、「利用可能な十分に組織化されたコンピュータグラフィックス設計環境内で2つのコンピュータ支援冷却解析/設計プログラムを統合」(integrate two computer aided cooling analysis/design programs within an available well-organized computer graphics design environment) することを含みます。

(a) 「予備設計プログラム」(preliminary design program) は、「キャビティ表面全体の温度均一性だけでなく、サイクルを通じたエネルギーバランスの考慮に基づいて、初期の概略設計パラメータを効率的に提案」(efficiently suggest initial rough design parameters, based on consideration of energy balance through a cycle as well as uniformity of temperature over the cavity surface) します。

(b) 「CADシステムとインターフェースされた統合コンピュータ支援冷却解析プログラム」(integrated computer aided cooling analysis program, interfaced with a CAD system) は、3次元熱伝達解析のために「境界要素解析プログラム」(boundary element analysis program) を活用します。

研究仮説:

明示的に仮説として述べられてはいませんが、研究は以下の前提に基づいています。

- コンピュータ支援冷却設計システムは、ダイカスト金型冷却システム設計の効率と有効性を向上させることができます。

- CAD環境内で解析的手法と数値的手法を統合することは、冷却システム設計に対する実用的なアプローチを提供します。

- 境界要素法 (BEM) は、ダイカスト金型の熱伝達を解析するのに適した数値的手法です。

4. 研究方法

研究設計:

本研究では、2段階のコンピュータ支援冷却設計システムを開発するシステム開発アプローチを採用しています。このシステムは以下で構成されています。

- 予備設計システム (WATER_DESIGN): 冷却チャネルパラメータの迅速な推定のための解析モデルに基づいています。

- 最適設計システム (BEM_COOL): 詳細な熱解析と設計検証のための3次元境界要素法プログラムです。

データ収集方法:

本研究は、ソフトウェア開発と実装に焦点を当てています。検証とデモンストレーションは、開発されたシステムによって生成されたサンプルケースとシミュレーション結果を通じて実行されます。

分析方法:

- 予備設計: 「Battelle Columbus Laboratories(Kaiser et.al, 1972) で開発されたモデル」、特に ILZRO モデルに基づいた解析的手法。

- 最適設計: 3次元過渡熱伝達解析のための境界要素法 (BEM) を使用した数値的手法。

研究対象と範囲:

本研究は、ダイカスト金型の冷却システムの設計に焦点を当てています。範囲は以下を含みます。

- 冷却チャネル設計のためのソフトウェアツールの開発。

- CAD環境 (CAEDS) 内でのこれらのツールの統合。

- ダイカストにおける熱解析のための境界要素法の応用。

- 代表的なダイカストの例を用いたシステムの機能のデモンストレーション。

5. 主な研究結果:

主要な研究結果:

主な成果は、2つのプログラムを特徴とするコンピュータ支援冷却設計システムの開発です。

- WATER_DESIGN: ウォーターラインパラメータを推定するために ILZRO モデルを利用するメニュー駆動インターフェース (図 4.1) で実装された予備設計プログラム。ウォーターラインの位置、総熱入力、および熱伝達係数を出力します (図 4.3)。

- BEM_COOL: CAEDS と統合された3次元 BEM プログラムを組み込んだ最適設計システム (図 4.4)。温度等高線 (図 4.10, 図 4.12) および温度-時間トレース (図 4.9, 図 4.11) を表示することにより、詳細な熱解析を可能にします。

データ解釈:

- WATER_DESIGN は、簡略化された形状と解析的計算に基づいて、冷却チャネルの位置に関する迅速な初期推定を提供します。

- BEM_COOL は、金型形状の詳細な 3D 熱解析を可能にし、設計者が温度分布を評価し、冷却システム設計を改良できるようにします。サンプルケースは、鋳造サイクル中の金型温度変化をシミュレーションし、温度等高線を視覚化するシステムの能力を示しています。ただし、現在の BEM 実装は、ダイカストで一般的な高いビオ数 (Biot number) の場合、精度に制限があることが指摘されています。

図のリスト:

- 図 1.1 CAD を使用した設計プロセス

- 図 2.1 ダイカストで利用可能な熱流路

- 図 2.2 選択されたダイカストサイクルにおける温度対時間

- 図 2.3 単一ダイカストサイクルにおける時間関数としての金型表面温度、熱流束、および総吸収熱量

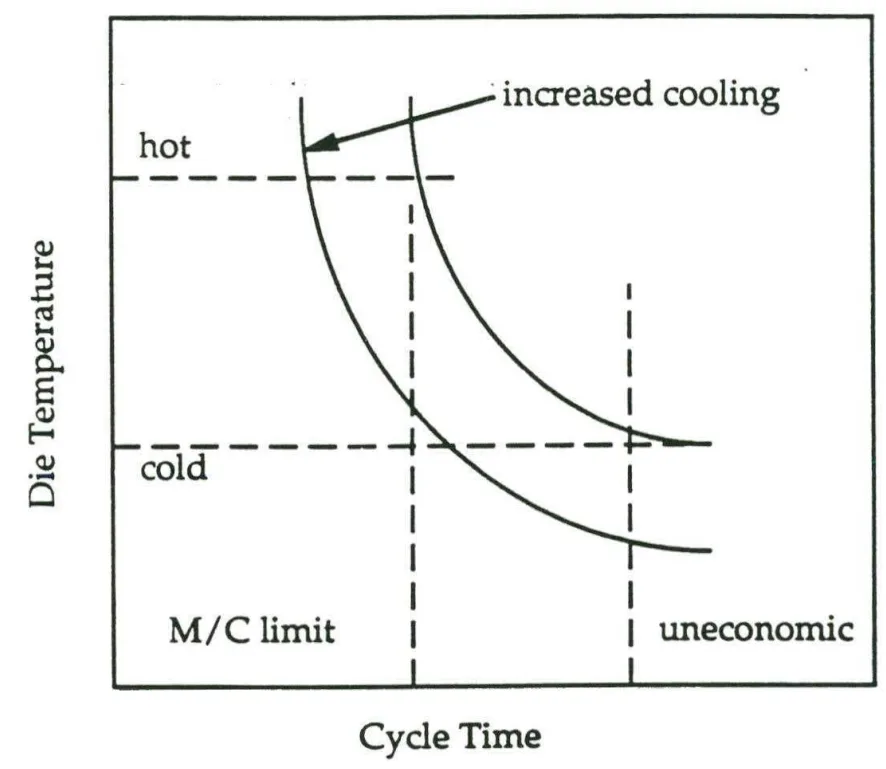

- 図 2.4 金型温度、サイクル時間、および金型冷却の関係

- 図 2.5 計算のために断面化され、番号が付けられた鋳造品

- 図 2.6 アルミニウム鋳造充填および熱流ダイアグラム

- 図 2.7 金型表面温度の変化

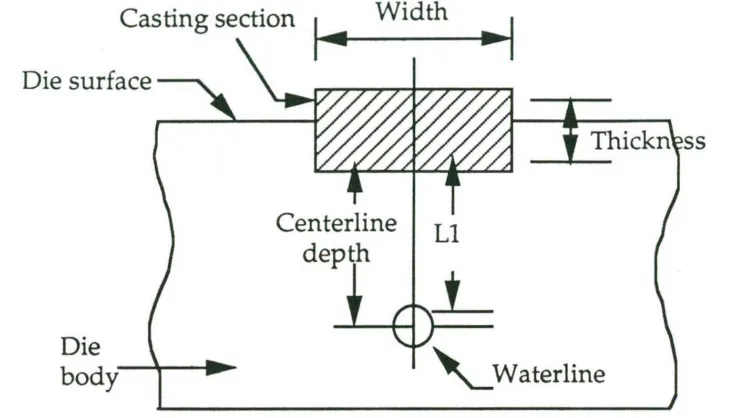

- 図 3.1 ストリップ鋳造のためのウォーターライン配置構成

- 図 3.2 ワイヤフレームモデリングは曖昧です

- 図 3.3 B-rep スキームのデータ構造

- 図 4.1 WATER_DESIGN プログラムのメニュー

- 図 4.2 金型セクションとランナーシステムの分解

- 図 4.3 WATER_DESIGN プログラムの出力

- 図 4.4 3次元冷却解析システムのシステム構造

- 図 4.5 3つの領域への典型的な鋳造サイクル近似

- 図 4.6 金型の四分円の形状とメッシュ

- 図 4.7 BEM_COOL プログラムのメニューシステム

- 図 4.8 BEM を使用した冷却解析のためのシミュレーションプロセス制御データファイル

- 図 4.9 鋳造サイクルにおける金型温度対時間トレース (Case. 1)

- 図 4.10 鋳造品突き出し時の金型温度等高線 (Case. 1)

- 図 4.11 鋳造サイクルにおける金型温度対時間トレース (Case. 2)

- 図 4.12 鋳造品突き出し時の金型温度等高線 (Case. 2)

6. 結論:

主な結果の要約:

本研究では、予備解析用の WATER_DESIGN プログラムと最適設計用の 3次元 BEM プログラム (BEM_COOL) の 2 つの異なるツールを統合することにより、ダイカスト用のコンピュータ支援冷却設計システムを開発することに成功しました。CAEDS 環境内で実装されたこのシステムは、冷却ラインとプロセス条件の設計プロセスを強化し、最終的には冷却時間の最小化、部品品質の最大化、および全体的な設計品質と生産性の向上を目指しています。

研究の学術的意義:

本研究は、ダイカスト冷却設計のために、商用 CAD システム内で解析的 (ILZRO モデル) および数値的 (BEM) 手法を効果的に統合したことを示しています。これは、この分野における過渡熱伝達解析への境界要素法の適用を強調し、FEM のような領域ベースの方法と比較して、次元削減とデータ準備の簡素化における利点を強調しています。

研究の実践的意義:

開発されたシステムは、ダイカスト設計者に、従来の試行錯誤のアプローチから脱却するための貴重なツールを提供します。WATER_DESIGN は「迅速な」予備設計のための手段を提供し、BEM_COOL は詳細な 3次元冷却解析を可能にします。この組み合わせにより、より効率的で情報に基づいた冷却システム設計プロセスが促進され、潜在的にサイクル時間の短縮、鋳造品質の向上、およびダイカスト作業の生産性向上につながる可能性があります。

研究の限界:

BEM_COOL プログラムの精度は、小さなビオ数 (Bi < 0.1) の仮定によって制限されており、ビオ数がしばしば 0.1 より大きい一般的なダイカスト条件を完全に表していない可能性があります。さらに、現在の BEM モデルは、金型とキャビティ間の局所的な熱伝達現象をより適切に捉えるために改良が必要です。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性

今後の研究は、以下に焦点を当てる必要があります。 - 「大きなビオ数」を持つダイカストシナリオでの熱伝達を正確にモデル化するための BEM_COOL プログラムの強化。

- 「金型とキャビティ間の局所的な熱伝達変化のモデリング」の統合。

- BEM_COOL で「属性情報をグラフィカルに定義」するための、よりインタラクティブなグラフィカルユーザーインターフェースの開発。

- WATER_DESIGN を拡張して、「金型表面温度と個々の設計パラメータ間の関係をグラフィカルに表示」する機能を含める。

- さらなる探求が必要な領域

さらなる探求では、以下を検討する必要があります。 - 「CAD 環境における数値解析機能による評価と修正のための意思決定支援ツールの統合」。

- 冷却チャネル設計の最適化をさらに支援するための「システムにおけるヒューリスティック推論機能の開発」。

8. 参考文献:

- Allen, G.,"An Introduction to Solid Modeling," Computer & Graphics, Vol.8, No.4., 1984 , pp.439-447.

- Barton, H.K., Product Design for Die Casting, SDCE River Grove, IL.

- Blazek, S. "Cooling of Die Casting Dies," Machinery and Production Engineering, April, 1970.

- C. A. Brebbia, The Boundary Element Methods for Engineers, Pentech Press, London, 1978.

- CAEDS, vers. 6.0 Computer Software. Structural Dynamics Reserach Corporation, 1992.

- Cocks, D.L., C.Eng., FIM, and A.J. Wall, Bsc, PhD, "Thermal Aspects of Zinc Die Casting," 1982.

- Davey, K, and S. Hinduja, "Modeling of the Transient Thermal Bahavior of the Pressure Die Casting Process with BEM," Appl. Math. Modeling, Vol. 14,1990.

- Doyle, G.R., W.D. Kaiser and T.P. Groeneveld, "Computer Aided Die Design for Zinc Die Casting Dies," Transactions, 11th SDCE International Die Casting Exposition and Congress, Society of Die Casting Engineers, Cleveland, Ohio (1981), paper No. G-T81-054.

- Groeneveld, T.P., R. Robinson, and W.D. Kaiser, "Design Data for Size, Number, and Locations of Waterlines in Zinc Die Casting Dies," Transactions, 8th SDCE International Die Casting Exposition and Congress, Society of Die Casting Engineers, Detroit, Michigan, (1975), paper No. G-T75-085.

- Herman E.A., Die Casting Dies: Designing, SDCE, 1979.

- Hong, C.P., T. Umeda and Y. Kimura, "Numerical model for casting solidification : Part I. The coupling of the boundary element method for solidification problems," Metall. Trans. B, 15B, 91,1984.

- Hong, C.P., T. Umeda and Y. Kimura, "Numerical model for casting solidification : Part II. Application of the boundary element method for solidification problems," Metall. Trans. B, 15B, 101, 1984.

- Kaiser, W.D., S.D. Sander, and P.D. Frost. "The IIZRO-Battelle Multichannel Temperature Controller," Transactions, 7th SDCE International Die Casting Exposition and Congress, Society of Die Casting Engineers, Detroit, Michigan, (1972), paper No. 5172.

- Kwon,T.H., "Mold Cooling System Design Using Boundary Element Method," Transactions of the ASME, Vol. 110, November, 1988.

- Kwon, T.H., S.F., Shen, and K.K. Wang, "Computer Aided Cooling System Design for Injection Molding," SPE Technical Papers, Vol.32, 1986,p.110.

- Lin, Rongjau, Ph. D. dissertation, Experimental and Numerical Analysis of RTM and SRIM Processes in Non-isothermal Conditions, 1991.

- Lu, Shao-Chiung, Master Thesis, Integration of FEA and CAD for Sheet Stamping Design, 1992.

- Mortenson, M.E., Geometrical Modeling, John Wiley & Sons Inc., 1985.

- Osborne, M.A., C.E. Mobley, R.A. Miller and L.H. Kallien, "Modeling of the Cold Chamber Die Casting Process using MAGMAsoft, "1993.

- Papai, Jonathan and Carroll, Mobley, "Die Thermal Fields and Heat Flux During Die Casting of 380 Aluminum Alloy in H-13 Steel Dies," 16th Die Casting Congress & Exposition, September, 1991, Detroit, Michigan, Paper No. Detroit T-91-0C1.

- Requicha, A.A.G. and H.B. Voelcker, "Solid Modeling: A Historical Summary and Contemporary Assessment," IEEE Computer Graphics & Applications, Vol.2, No.2, Mar, 1982, pp.9-24.

- Shephard, M.S., "Finite Element Modeling within an Integrated Geometric Modeling Environment: Part II- Attribute specification, domain differences and indirect element types," Engineering with Computer, 1,1985b, pp.73-85.

- Siauw, H.T., and T.T. Nguyen, "A Computer Aided Thermal Analysis Package for Pressure Die Casting Dies,"15th Die Casting Congress & Exposition, October, 1989, St. Louis, MO, Paper No. G-T89-044.

- Sully, L.J.D., "Die Casting", Metal's Handbook, 9th Edition, v15, 1988, pp.287-295.

- Szakacs, Geza, "Thermal Analysis of Die Casting Dies for Cooling Channel Location," SDCE Transactions, Paper No. G-T87-007, 1987.

- Thukkaram, D. "Heat Transfer in Die Casting Dies," SDCE Transactions, Paper No. 61, 1970.

- Truelove, R. L., "Die Casting Temperature Control: A new science," Die Casting Engineer, January, 1982.

9. 著作権:

- この資料は "Ming-Tsong Lin" の論文: "ダイカストプロセスにおけるコンピュータ支援冷却設計" に基づいています。

- 論文ソース: https://etd.ohiolink.edu/

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.