본 논문 요약은 Materials Today: Proceedings에 발표된 논문 "Studies on performance and process improvement of implementing novel vacuum process for new age castings"을 기반으로 작성되었습니다.

1. 개요:

- 제목: 신시대 주조를 위한 새로운 진공 공정 구현의 성능 및 공정 개선 연구 (Studies on performance and process improvement of implementing novel vacuum process for new age castings)

- 저자: J. Senthil, M. Prabhahar, C. Thiagarajan, S. Prakash, Ramalingam Lakshmanan

- 발행 연도: 2020년 7월

- 발행 저널/학회: Materials Today: Proceedings

- 키워드: V-프로세스, 주조 공정, L형 접합부, 주조 공장 관행, 스테레오 리소그래피 (V-process, Casting process, L-type junctions, Foundry practices, Stereo lithography)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 현대 비철금속 주조 산업은 제품의 미적 감각을 향상시키고 제조 비용을 절감하는 공정을 지속적으로 모색하고 있습니다. 사형 주조 및 중력 다이캐스팅은 널리 사용되지만 종종 열악한 표면 조도 및 환경 문제와 같은 문제점이 있습니다. 인베스트먼트 주조는 더 나은 품질을 제공하지만 높은 개발 및 운영 비용으로 인해 광범위한 산업 채택에 경제적으로 어려움이 있습니다.

- 기존 연구의 한계: 기존의 사형 주조 및 다이캐스팅과 같은 주조 방법은 특히 우수한 표면 조도와 치수 정확도를 달성하는 데 있어 본질적인 단점이 있습니다. 이러한 방법은 종종 후처리, 예를 들어 트리밍 및 기계 가공과 같은 상당한 후처리가 필요하여 생산 시간과 비용이 증가합니다. 기존 방법 외에 주물의 미적 감각을 개선하고 부가가치를 제공하는 새로운 공정이 필요했습니다.

- 연구의 필요성: 산업계는 경제적으로 실현 가능하면서도 향상된 미적 감각, 치수 정확도, 감소된 기공률, 최소화된 기계 가공 및 환경 친화성을 제공하는 주조 공정을 요구합니다. V-프로세스(진공 공정)는 이러한 요구 사항을 해결하기 위해 일부 주조 공장에서 관찰된 잠재적인 솔루션으로 부상하여 탁월한 수율과 네트 셰이프 마감에 가까운 결과를 제공하여 기계 가공 비용을 절감하고 환경 지속 가능성을 촉진합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 연구는 신시대 주조 생산에 V-프로세스를 구현함으로써 달성되는 성능 및 공정 개선을 조사하고 강조하는 것을 목표로 합니다. V-프로세스가 기존 주조 방법의 한계를 어떻게 극복하고 더 효율적이고 효과적인 대안을 제공할 수 있는지 입증하는 데 중점을 둡니다.

- 주요 연구 질문:

- V-프로세스는 표면 조도 및 치수 정확도 측면에서 사형 주조 및 다이캐스팅과 같은 기존 주조 방법의 단점을 어떻게 해결합니까?

- 기존 방법에 비해 V-프로세스의 작동 비용, 표면 조도, 기계 가공, 수율 및 재료 재사용성 측면에서 구체적인 장점은 무엇입니까?

- V-프로세스 구현에 관련된 주요 단계는 무엇이며, 이러한 단계는 주조 품질 향상에 어떻게 기여합니까?

- 연구 가설: 본 논문은 V-프로세스가 기존의 사형 주조 및 다이캐스팅 방법에 비해 우수한 표면 조도, 치수 정확도 및 감소된 후처리 요구 사항으로 우수한 주조 품질을 제공하여 전반적인 공정 개선 및 비용 절감으로 이어진다는 가설을 암묵적으로 제시합니다.

4. 연구 방법론:

- 연구 설계: 본 연구는 산업 환경에서 V-프로세스의 관찰 및 구현을 기반으로 한 탐색적 및 기술적 연구로 보입니다. 기존 주조 공정에 대한 검토, V-프로세스에 대한 심층 조사 및 장점에 대한 비교 분석을 포함합니다. 또한 산업계의 파일럿 프로젝트 구현도 포함합니다.

- 데이터 수집 방법: 정보는 다음을 통해 수집됩니다.

- 다양한 주조 공정에 대한 상세 관찰.

- V-프로세스 및 실제 적용에 대한 문헌 검토.

- 현재 V-프로세스를 사용하는 주조 공장의 전문가 의견.

- 산업계의 파일럿 프로젝트 구현 및 관찰.

- 분석 방법: 분석은 주로 질적이며, V-프로세스를 설명하고, 작동 단계를 간략하게 설명하고, 산업 관찰 및 전문가 의견을 기반으로 기존 주조 방법과 비교하여 특징과 이점을 비교하는 데 중점을 둡니다. 정량적 데이터는 표에 제시되어 다양한 주조 방법 간의 공차 및 공정 매개변수를 비교합니다.

- 연구 대상 및 범위: 본 연구는 비철금속 주조에 대한 V-프로세스의 적용, 특히 향상된 주조 품질 및 공정 효율성을 추구하는 산업의 맥락 내에서 중점을 둡니다. 범위에는 공정 매개변수, 장점 및 현대 주조 방법론으로서의 V-프로세스의 잠재적 응용 분야를 조사하는 것이 포함됩니다.

5. 주요 연구 결과:

- 주요 연구 결과: 본 연구는 V-프로세스가 기존 방법에 비해 여러 가지 장점을 제공한다는 점을 강조합니다.

- 향상된 표면 조도: V-프로세스는 "125-150 RMS"의 표면 조도를 달성하며, 이는 사형 주조("250-500 RMS")보다 훨씬 우수하고 석고 몰드 및 인베스트먼트 주조와 비슷합니다.

- 치수 정확도: V-프로세스는 사형 주조 및 영구 금형 주조에 비해 더 엄격한 공차를 제공합니다(표 1 참조). 예를 들어, 3인치 주물의 경우 V-프로세스 공차는 "±0.014인치"인 반면 사형 주조의 경우 "±0.030인치"입니다.

- 기계 가공 감소: V-프로세스의 네트 셰이프에 가까운 기능은 광범위한 기계 가공의 필요성을 줄여 시간과 재료를 절약합니다. "6kg 하우징에 대한 공장 시험 결과 미적 개선이 확인되었고 약 30%의 상당한 기계 가공 시간이 절약되었습니다."

- 높은 수율: V-프로세스는 "기존 65%에서 77%로 더 높은 수율"을 달성할 수 있습니다.

- 재사용 가능한 모래: V-프로세스에 사용되는 건조 모래는 재사용이 가능하여 재료 낭비와 환경 영향을 줄입니다.

- 제로 드래프트: V-프로세스는 제로 드래프트 각도를 허용하여 설계 유연성을 제공하고 재료 사용량을 줄입니다. "사형 주조 및 다이캐스팅과 비교할 때 V-프로세스의 드래프트 요구 사항은 제로입니다."

- 시간 효율성: "V-프로세스에 필요한 시간은 2~4시간으로 다른 방법보다 가장 적습니다."

- 통계적/질적 분석 결과:

- 표 1은 다양한 주조 크기(3인치, 6인치, 12인치, 24인치)에 걸쳐 V-프로세스, 사형 주조, 영구 금형, 석고 몰드, 다이캐스트 및 인베스트먼트 주조 방법의 공차 및 표면 조도를 비교합니다.

- 표 2는 알루미늄 다이캐스팅, 사형 주조, V-주조 및 인베스트먼트 주조에 대한 크기 범위, 최소 단면 두께, 드래프트, 표면 조도, 툴링 리드 타임 및 적용 가능한 금속과 같은 공차 및 공정 매개변수를 비교합니다.

- 표 3은 V-프로세스 주조, 사형 주조, 인베스트먼트(로스트 왁스) 주조 및 다이캐스팅에 대한 일반적인 크기 범위, 공차, 표면 조도, 최소 드래프트, 최소 단면 두께, 일반적인 주문 수량 및 툴링 비용을 자세히 설명하는 주조 공정 비교의 비교 요약을 제공합니다.

- 데이터 해석: 표에 제시된 데이터와 산업 구현에서 얻은 관찰 결과는 V-프로세스가 기존의 사형 주조 및 다이캐스팅에 비해 주조 품질, 치수 정확도, 표면 조도 및 비용 효율성의 균형을 더 잘 제공한다는 것을 일관되게 나타냅니다. 인베스트먼트 주조 및 다이캐스팅이 일부 측면에서 더 엄격한 공차를 제공할 수 있지만, V-프로세스는 드래프트 요구 사항, 사형 주조에 비해 표면 조도, 인베스트먼트 주조에 비해 비용과 같은 특정 영역에서 장점을 가진 경쟁력 있는 대안을 제공합니다.

- 그림 목록:

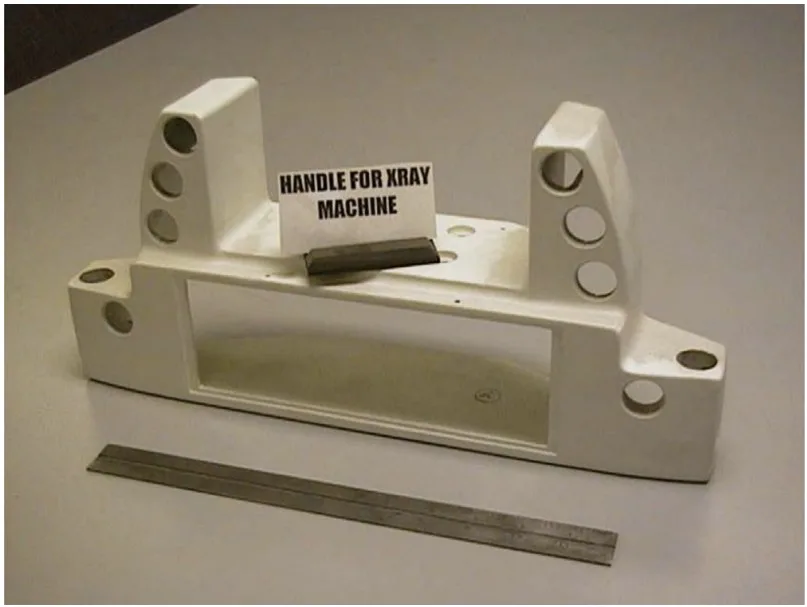

- 그림 1. V-프로세스로 제작된 X선 기계용 핸들.

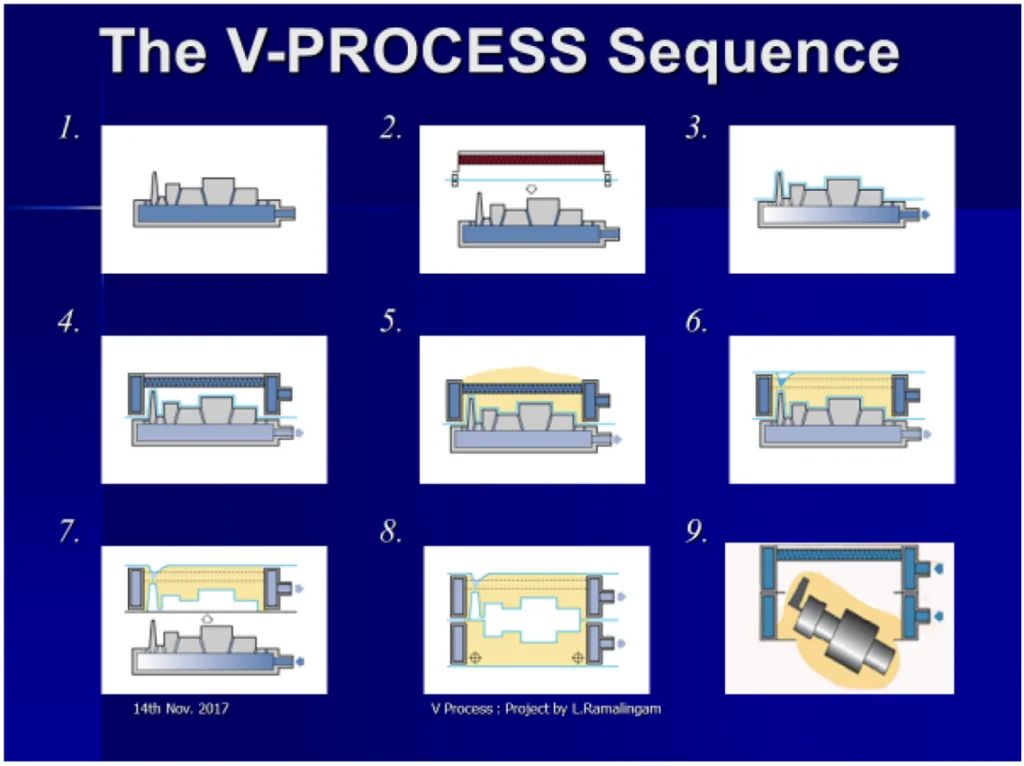

- 그림 2. V-프로세스 순서.

- 그림 3. 1단계: 속이 빈 패턴 캐리어.

- 그림 4. 2단계: 플라스틱 필름 가열.

- 그림 5. 3단계: 얇은 플라스틱 시트로 덮인 패턴.

- 그림 6. 4단계: 플라스크 배열.

- 그림 7. 5단계: 건조 모래 채우기.

- 그림 8. 6단계: 진공 적용.

- 그림 9. 7단계: 플라스크 제거.

- 그림 10. 8단계: 코프 및 드래그 배열.

- 그림 11. 9단계: 용융 금속 붓기.

- 그림 12. 10단계: 응고.

- 그림 13. 최종 부품.

6. 결론 및 논의:

- 주요 결과 요약: 본 연구는 V-프로세스가 특히 네트 셰이프에 가까운 주조를 달성하고 표면 조도, 치수 정확도 및 감소된 기계 가공 요구 사항을 갖는 데 있어 실행 가능하고 유리한 주조 방법이라는 결론을 내립니다. 재사용 가능한 모래와 기존 사형 주조에 비해 더 높은 수율 가능성을 통해 더 깨끗하고 환경 친화적인 공정을 제공합니다. 산업 시험은 기계 가공 시간의 상당한 감소와 미적 개선을 입증했습니다.

- 연구의 학문적 중요성: 본 논문은 V-프로세스에 대한 자세한 개요를 제공하고 실제 산업 맥락에서 그 이점을 경험적으로 강조함으로써 기존 지식 체계에 기여합니다. 더 높은 품질과 효율성에 대한 주조 산업의 진화하는 요구를 해결할 수 있는 현대 주조 방법론으로서 V-프로세스의 잠재력을 강조합니다.

- 실질적인 의미: 본 연구 결과는 특히 비철금속 주조 제조업체에게 주조 산업에 상당한 실질적인 의미를 갖습니다. V-프로세스는 다음을 위한 경로를 제공합니다.

- 최소화된 기계 가공 및 재료 낭비를 통해 생산 비용 절감.

- 주조 품질 및 미적 감각 향상, 제품 가치 향상.

- 재사용 가능한 모래 및 폐기물 감소를 통해 환경 지속 가능성 향상.

- 더 엄격한 공차 및 복잡한 형상 달성, 설계 가능성 확장.

- 연구의 한계: 본 연구는 주로 기술적이고 관찰적인 성격으로 인해 제한적입니다. 비교 데이터와 산업 시험 결과를 제시하지만, 더 넓은 범위의 주조 매개변수 및 합금 유형에 걸쳐 심층적인 정량적 실험적 검증이 부족합니다. 이러한 결과를 확고히 하기 위해서는 엄격한 실험 설계를 통한 추가 연구가 유익할 것입니다.

7. 향후 후속 연구:

- 후속 연구 방향: 향후 연구는 다음 사항에 초점을 맞춰야 합니다.

- 다양한 합금 유형, 주조 크기 및 복잡성에 걸쳐 V-프로세스의 성능 이점을 정량화하기 위한 상세한 실험 연구 수행.

- 주조 품질 및 효율성을 더욱 향상시키기 위해 특정 응용 분야 및 재료에 대한 V-프로세스 매개변수 최적화.

- 산업 환경에서 V-프로세스 채택의 장기적인 경제적 및 환경적 이점 조사.

- 현재 강조된 응용 분야 외에 더 넓은 범위의 주조 응용 분야에 대한 V-프로세스 적용 탐색.

- 추가 탐색이 필요한 영역: 다음과 같은 영역에서 추가 탐색이 필요합니다.

- 기존 방법과 비교한 V-프로세스 구현의 상세한 비용-편익 분석.

- 다양한 작동 조건에서 V-프로세스 주물의 재료 특성 분석 및 성능 평가.

- 효율성 및 제어력을 더욱 향상시키기 위해 시뮬레이션 및 자동화와 같은 첨단 기술을 V-프로세스에 통합.

8. 참고 문헌:

- [1] D.E. Walsh, Do It Yourself Vacuum Forming for the Hobbyist, Workshop Publishing, Lake Orion, MI, 2002.

- [2] M. Denoual, P. Mognol, B. Lepioufle, Vacuum casting, a new answer for manufacturing biomicrosystems, Proc. Inst. Mech. Eng., Part B: J. Eng. Manuf. 219 (9) (2005) 697-701, https://doi.org/10.1243/095440505X32571.

- [3] C.K. Jin, Chang Hyun Jang, Chung Gil Kang, Vacuum Die Casting Process and Simulation for Manufacturing 0.8 mm-Thick Aluminum Plate with Four Maze Shapes, Metals 5 (2015) 192-205, doi: 10.3390/met5010192.

- [4] Hu Bo, Xiong Shoumei, Masayuki Murakami, Yoshihide Matsumoto, Shingo Ikeda, Study on vacuum die casting process of aluminum alloys, https://www.researchgate.net/publication/287906872.

- [5] Hyung-Yoon Seo, Pan-Ki Seo, Chung-Gil Kang, A study on the S/W application for a riser design process for fabricating axisymmetric large offshore structures by using a sand casting process, Int. J. Naval Architecture Ocean Eng. 11 (2019) 462e473.

- [6] Santosh Reddy Sama, Tony Badamo, Paul Lynch, Guha Manogharan, Novel sprue designs in metal casting via 3D sand-printing, Addit. Manuf. 25 (2019) 563-578.

- [7] Isaac Nelson, Steven E. Naleway, Intrinsic and extrinsic control of freeze casting, J. Mater. Res. Technol. 8 (2) (2019) 2372-2385, https://doi.org/10.1016/j.jmrt.2018.11.011.

- [8] L. Krügera, E. Jentsch, L. Brunke, A. Keßler, G. Wolf, T. Lehnert, N. Schubert, Development of an innovative lightweight piston through process, Scientific Committee of ICAFT/SFU/AutoMetForm 2018, doi: 10.1016/j.promfg.2018.12.061.

- [9] Federica Fiorentinia, Pellegrino Curcio, Enrico Armentani, Carlo Rosso, Paolo Baldissera, Study of two alternative cooling systems of a mould insert used in die casting process of light alloy components, in: AIAS 2019 International conference on stress analysis Structural Integrity procedia 24 (2019) 569-582.

- [10] Markets and markets, January. Metal Casting Market: Global Forecast Until 2025, https://www.Markets and markets.com/Market-Reports/metal-casting-market-23885716.html (accessible on 2018).

9. 저작권:

- 본 자료는 J. Senthil, M. Prabhahar, C. Thiagarajan, S. Prakash, Ramalingam Lakshmanan의 논문: "Studies on performance and process improvement of implementing novel vacuum process for new age castings"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1016/j.matpr.2020.06.269

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.