냉각 효율 158% 향상: 고압 다이캐스팅을 위한 고성능 구리 합금 칠벤트의 잠재력

이 기술 요약은 Duoc T Phan 외 저자들이 2020년 International Journal of Mechanical Engineering and Robotics Research에 발표한 학술 논문 "Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting"을 기반으로 합니다. 이 내용은 CASTMAN이 AI의 도움을 받아 기술 전문가들을 위해 분석하고 요약한 것입니다.

키워드

- 주요 키워드: 고성능 구리 합금 칠벤트

- 보조 키워드: 고압 다이캐스팅(HPDC), 칠벤트, 열전도율, 냉각 속도, 다공성 결함, 금형 온도

Executive Summary

바쁜 전문가들을 위한 30초 요약

- 과제: 기존의 강철 칠벤트는 열전도율이 낮아 고압 다이캐스팅(HPDC) 공정에서 다공성 및 플래싱과 같은 결함을 유발하고 냉각 시간을 지연시키는 문제가 있습니다.

- 방법: 기존 공구강 칠벤트와 새로운 고성능 구리 합금 칠벤트의 성능을 비교하기 위해 유한 요소 해석(FEA)을 사용하여 수치 열전달 모델을 개발하고 실제 실험 결과로 검증했습니다.

- 핵심 성과: 구리 합금 칠벤트는 기존 강철 칠벤트에 비해 응고되는 알루미늄 합금의 냉각 효율을 약 158% 증가시켰습니다.

- 결론: 고강도, 고열전도성 구리 합금을 칠벤트에 사용하면 냉각 시간을 획기적으로 단축하고 가스 배출을 촉진하여 다공성 및 플래싱 결함을 줄임으로써 HPDC 공정의 효율성과 품질을 크게 향상시킬 수 있습니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC)은 경량 알루미늄 부품을 대량 생산하는 핵심 공정이지만, 용탕이 금형 캐비티를 채울 때 내부에 갇힌 공기와 가스를 효과적으로 배출하는 것은 오랜 과제였습니다. 이를 해결하기 위해 사용되는 기존의 공구강 칠벤트는 열전도율이 낮다는 근본적인 한계를 가집니다. 이로 인해 용탕이 벤트 경로에서 너무 늦게 응고되어 플래싱(flashing)이 발생하거나, 가스가 제대로 배출되지 않아 제품 내부에 다공성(porosity)과 같은 치명적인 결함을 유발합니다. 이러한 결함은 제품의 품질과 기계적 강도를 저하시키는 주요 원인이며, 생산성과 직결되는 문제입니다. 따라서 업계에서는 더 빠른 열전달과 효율적인 가스 배출을 통해 이러한 문제를 해결할 수 있는 새로운 칠벤트 솔루션을 절실히 필요로 하고 있었습니다.

접근 방식: 연구 방법론 분석

본 연구에서는 기존의 H13 공구강 칠벤트와 새로운 MoldMAX(베릴륨 구리 합금) 칠벤트의 성능을 비교 분석하기 위해 수치적 접근법을 채택했습니다. 연구진은 상용 CAD 시스템을 사용하여 지그재그 형태의 벤트 경로를 가진 3D 칠벤트 모델을 설계했습니다. 이후, 범용 유한 요소 해석(FEA) 프로그램인 ANSYS® Workbench를 사용하여 열전달 모델링 및 분석을 수행했습니다.

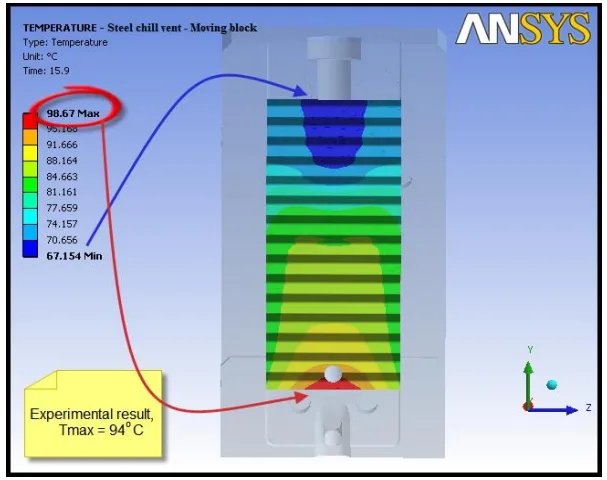

모델의 경계 조건은 실제 800톤 HPDC 장비에서 진행된 ADC12 알루미늄 합금 주조 실험 데이터를 기반으로 설정되었습니다. 여기에는 용탕의 초기 온도(615°C), 금형 초기 온도(73.8°C), 냉각수 온도(20°C), 그리고 15.9초 후의 취출 시점 온도(94°C) 등이 포함되었습니다. 이 수치 모델의 정확성은 고속 적외선 카메라로 촬영한 실제 칠벤트 표면 온도 분포 데이터와 비교하여 검증되었으며, 이를 통해 신뢰도 높은 시뮬레이션 결과를 확보했습니다.

핵심 성과: 주요 연구 결과 및 데이터

성과 1: 냉각 시간의 획기적인 단축

시뮬레이션 결과, 칠벤트 소재의 변경은 냉각 시간에 극적인 차이를 가져왔습니다. 논문의 그림 6에 따르면, 구리 합금 칠벤트는 용탕 주입 후 표면 온도가 목표 취출 온도인 약 98.7°C까지 냉각되는 데 단 6.70초가 소요되었습니다. 반면, 그림 4에 제시된 기존 H13 공구강 칠벤트는 동일한 온도까지 도달하는 데 15.9초가 걸렸습니다. 이는 고성능 구리 합금 칠벤트를 사용함으로써 냉각 시간을 57% 이상 단축할 수 있음을 의미하며, 이는 직접적으로 사이클 타임 감소와 생산성 향상으로 이어질 수 있습니다.

성과 2: 냉각 효율의 폭발적인 증가

냉각 속도 분석 결과, 구리 합금 칠벤트의 우수성은 더욱 명확해졌습니다. 논문의 결론에 따르면, 플래싱 알루미늄 부품을 용탕 주입 온도에서 취출 온도로 냉각시키는 속도는 H13 강철 칠벤트가 32.5°C/s인 반면, MoldMAX 구리 합금 칠벤트는 77°C/s에 달했습니다. 이는 냉각 속도가 두 배 이상 빠르다는 것을 보여줍니다. 이를 바탕으로 계산된 냉각 효율은 기존 강철 칠벤트 대비 약 158% 증가한 것으로 나타났습니다. 그림 7의 냉각 곡선 비교 그래프는 구리 합금 칠벤트(MoldMAX®HH)가 강철 칠벤트(Tool steel H13)보다 훨씬 낮은 최고 온도에 도달하고 더 빠르게 냉각되는 것을 시각적으로 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 고성능 구리 합금 칠벤트의 도입이 사이클 타임을 획기적으로 단축(15.9초 → 6.7초)할 수 있는 잠재력을 가지고 있음을 시사합니다. 이는 생산량 증대를 위한 직접적인 공정 개선 방안이 될 수 있습니다.

- 품질 관리팀: 논문의 데이터는 구리 합금 칠벤트의 빠른 냉각 속도가 다공성 및 플래싱 결함을 줄이는 데 기여할 수 있음을 보여줍니다. 이는 제품의 기계적 물성을 향상시키고 불량률을 감소시켜 새로운 품질 검사 기준 수립에 참고 자료가 될 수 있습니다.

- 설계 엔지니어: 연구 결과는 칠벤트의 '소재' 선택이 응고 과정 중의 열 관리 및 결함 형성에 지대한 영향을 미친다는 점을 명확히 합니다. 따라서 금형 설계 초기 단계부터 벤트 시스템의 소재를 전략적으로 고려하는 것이 중요합니다.

논문 정보

Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting

1. 개요:

- 제목: Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting

- 저자: Duoc T Phan, Syed H Masood*, Syed H Riza, and Harsh Modi

- 발행 연도: 2020

- 학술지/학회: International Journal of Mechanical Engineering and Robotics Research

- 키워드: High pressure die casting; Chill vents; Thermal analysis; Copper alloy; Thermal conductivity; Cooling rates

2. 초록:

고압 다이캐스팅(HPDC) 공정에서 칠벤트는 잔류 공기와 가스를 금형 캐비티 밖으로 배출하는 데 사용된다. 이 논문의 목적은 기존 공구강에 비해 강도와 열전도율이 높은 새로운 유형의 구리 합금 소재를 사용하여 고압 다이캐스팅용 고성능 칠벤트를 설계하고 개발하는 것이다. 유한 요소 해석을 적용하여 칠벤트에 대한 수치 열전달 모델을 개발하고 실험 결과로 검증했다. 이 모델을 사용하여 구리 합금 칠벤트와 기존 강철 칠벤트의 성능을 비교했다. 칠벤트 소재의 변경이 냉각 시간, 냉각 속도 및 내부 금형 온도 분포에 상당한 개선을 가져온다는 것을 발견했다. 결과에 따르면 구리 칠벤트는 기존 강철 칠벤트에 비해 응고되는 알루미늄 합금의 냉각 효율을 약 158% 증가시킨다. 고강도 구리 합금 칠벤트를 사용하면 빠른 열전달과 신속한 가스 배출로 HPDC 공정의 효율성과 효과성을 향상시켜 다공성 및 플래싱 결함을 줄일 수 있다는 결론을 내렸다.

3. 서론:

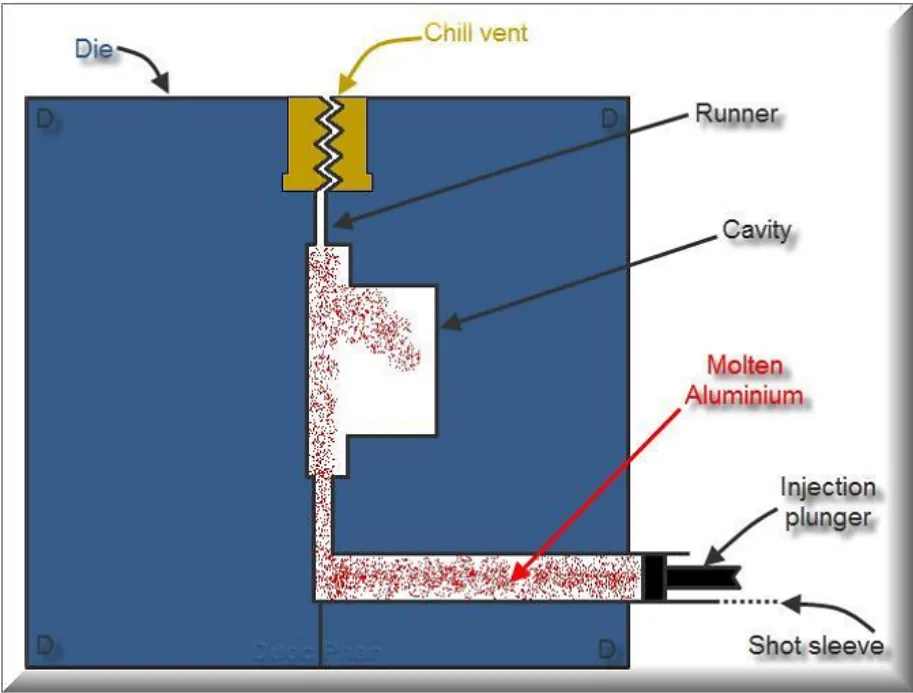

고압 다이캐스팅(HPDC)은 자동차 산업에서 경량 금속 부품을 제조하는 데 널리 사용된다. 여러 제조업체는 이전에 강철 및 주철로 만들어졌던 부품을 ADC12와 같은 경량 알루미늄 합금 주물로 대체하는 방향으로 점차 이동하고 있다. HPDC 공정에서는 용융 금속을 고압으로 공구강 금형 또는 다이 캐비티에 주입하여 원하는 형태의 제품을 만든다. 칠벤트는 다이 캐비티에서 공기를 제거하는 일반적인 방법이다. 칠벤트는 그림 1과 같이 공기 흐름을 위해 일반적으로 0.5mm의 틈새가 있는 지그재그 형태의 배기 경로를 가진 한 쌍의 강철 금속 블록으로 구성된다. 두 블록의 표면에 형성된 시스템은 다이에 장착되어 캐비티에 갇힌 공기가 쉽게 빠져나가도록 한다. 칠벤트는 제품 품질에 영향을 줄 수 있는 주물의 다공성과 같은 결함을 줄이는 데 도움이 된다. 기존 강철 칠벤트에서는 강철의 낮은 열전도율 때문에 때때로 용융 금속이 공기 배출 표면을 통해 함께 밀려 나와 이를 방지하기 어려워지는 경우가 많다.

4. 연구 요약:

연구 주제의 배경:

HPDC 공정에서 칠벤트의 기능은 최소한의 시간 안에 금형 캐비티에서 공기와 가스를 제거하고 주물의 응고 속도를 높이는 것이다. 이를 위해 고강도 및 고열전도성 소재가 더 적합하다. MoldMAX로도 알려진 베릴륨 구리 합금은 강철보다 강도가 높을 뿐만 아니라 열전도율도 6배 더 높다. 이러한 특성으로 인해 MoldMAX 합금은 칠벤트 제조 시 기존 공구강을 대체할 수 있는 적합한 후보가 된다.

이전 연구 현황:

HPDC 공정에서 응고 과정 및 열 과정에 대한 수치 및 유한 요소 기반 모델링은 공정 효율을 개선하고 냉각 시간을 줄이는 데 매우 유용할 수 있다. 수많은 공정 변수 분석을 포함한 시뮬레이션 연구가 여러 차례 있었으며, 이는 정확한 열 분석 및 HPDC 공정의 결함 감소에 중요하다. 그러나 시뮬레이션 방법을 사용한 여러 연구에도 불구하고, HPDC 공정에서 칠벤트 설계 및 개발과 공기 배출 문제에 대해서는 거의 주목받지 못했다.

연구 목적:

이 연구는 이러한 연구 격차를 메우고, 기존 공구강 대신 MoldMAX를 사용한 새로운 칠벤트 구성의 성능을 조사하는 것을 목표로 한다. 이 연구는 공구강 칠벤트에 대한 수치 열전달 모델을 개발하고, 이를 베릴륨-구리 합금 칠벤트의 시뮬레이션 결과와 비교하는 과정을 기술한다.

핵심 연구:

본 연구는 유한 요소 해석(FEA)을 통해 공구강(H13) 칠벤트와 베릴륨 구리 합금(MoldMAX) 칠벤트의 열적 성능을 비교 분석했다. 수치 모델은 실제 800톤 다이캐스팅 장비에서 수행된 실험 데이터를 통해 검증되었다. 검증된 모델을 사용하여 두 소재의 칠벤트가 알루미늄 합금(ADC12) 응고 과정에 미치는 영향을 냉각 시간, 냉각 속도, 금형 표면 온도 분포 측면에서 비교했다.

5. 연구 방법론

연구 설계:

본 연구는 비교 분석 설계를 사용했다. 3D CAD 모델을 생성한 후, ANSYS® Workbench 패키지를 사용하여 열전달 모델링 및 열 분석을 위한 유한 요소 해석(FEA)을 수행했다.

데이터 수집 및 분석 방법:

초기 조건 값은 상용 800톤 다이캐스팅 장비에서 수행된 알루미늄 합금 주조 실험 테스트에서 얻었다. 시뮬레이션 결과는 고속 적외선 카메라(FLIR PM850)를 사용하여 실제 HPDC 장비에서 포착한 칠벤트 표면의 온도 분포와 비교하여 검증되었다.

연구 주제 및 범위:

이 연구는 HPDC 공정에 사용되는 칠벤트의 소재를 기존 공구강(H13)에서 고성능 베릴륨 구리 합금(MoldMAX)으로 변경했을 때의 열적 성능 개선에 초점을 맞춘다. 연구 범위는 수치 시뮬레이션을 통한 냉각 시간, 냉각 속도, 금형 온도 분포 비교 및 실험적 검증을 포함한다.

6. 주요 결과:

주요 결과:

- 구리 합금 칠벤트는 표면 온도가 약 98.7°C까지 냉각되는 데 6.70초가 소요된 반면, H13 공구강 칠벤트는 15.9초가 걸렸다.

- 강철 칠벤트와 구리 합금 칠벤트의 냉각 속도는 각각 32.5°C/s와 77°C/s로 계산되었다.

- MoldMAX 소재 칠벤트는 기존 강철 칠벤트에 비해 냉각 효율을 약 158% 증가시켰다.

- 시뮬레이션을 통해 예측된 강철 칠벤트의 최대 표면 온도(98.67°C)는 적외선 카메라로 측정한 실제 실험값(94°C)과 5% 미만의 차이를 보여 모델의 신뢰성을 입증했다.

그림 이름 목록:

- Figure 1. Schematic diagram of a typical HPDC process.

- Figure 2. A CAD model of the chill vent used in HPDC

- Figure 3. Heat generation rate and Heat flux values used for thermal analysis.

- Figure 4. Temperature distribution at the surface of moving block - Steel chill vent.

- Figure 5. Experimental temperature distribution on the chill vent surface measured by infrared camera

- Figure 6. Temperature distribution at the surface of moving block - MoldMAX copper alloy chill vent

- Figure 7. Comparison of cooling time curves during casting process using the steel and copper chill vents.

7. 결론:

이 연구에서는 유한 요소 해석을 사용하여 HPDC에 사용되는 공구강 칠벤트의 열전달 시뮬레이션 모델을 개발하고, 실제 알루미늄 합금 HPDC의 실험적 측정값으로 검증했다. 검증된 열전달 모델은 베릴륨 구리 합금 칠벤트의 성능을 강철 칠벤트와 비교 연구하는 데 사용되었다. 결과는 고강도, 고열전도성 구리 합금을 칠벤트 소재로 사용하면 냉각 시간, 냉각 속도 및 내부 금형 온도 분포에 상당한 개선이 있음을 나타냈다. 강철 칠벤트 표면이 용융 알루미늄의 주입 온도에서 취출 온도로 냉각되는 데 15.9초가 걸린 반면, 베릴륨 구리 합금 MoldMAX 소재 조건에서는 유사한 온도로 냉각되는 데 단 6.70초가 걸렸다. 강철 칠벤트와 구리 합금 칠벤트의 냉각 속도는 각각 32.5°C/s와 77°C/s로 계산되어 구리 합금 칠벤트의 냉각 효율이 158% 증가했다. 이 연구는 고강도 구리 합금 칠벤트를 사용하면 영구 금형 주조 다이의 성능과 냉각 능력을 향상시킨다는 것을 입증했다.

8. 참고 문헌:

- [1] A Kaye, A Street. Die Casting Metallurgy. Butterworth and Co Ltd., 1982

- [2] F. Bonollo, N. Gramegna, and G. Timelli, "High-pressure die-casting: contradictions and challenges," The Minerals, Metals & Materials Society, JOM, vol. 67, no. 5, pp. 901-908, 2015.

- [3] L. H. Wang. "Mathematical modelling of air evacuation in die casting process via CASTvac and other venting devices," Int Journal of Cast Metals Research, vol. 20 pp. 191-197, 2007.

- [4] MoldMAX HH Material Property Data, Materion Performance Alloys, Materion Corporation 2017.

- [5] I. Rosindale and K. Davey, "Steady state thermal model for the hot chamber injection system in the pressure die casting process," Journal of Materials Processing Technology, vol. 82, no. 1, pp. 27-45, 1998.

- [6] M. T. A. Rasgado, "Bi-metallic dies for rapid die casting," Journal of Materials Processing Technology vol. 175, pp. 109-116, 2006.

- [7] S. R. Ahmed, K. D. Devi, and S. V. S. Himathejeswini, "Design & analysis of heat sink high-pressure die casting component," International Journal of Current Engineering and Technology, 2016

- [8] H. J. Kwon, H. K. Kwon, "Computer Aided Engineering (CAE) simulation for the design optimization of gate system on high pressure die casting (HPDC) process," Robotics and Computer-Integrated Manufacturing vol. 55 pp. 147-153, 2018.

- [9] W. B. Yu, Y. Y. Cao, X. B. Li et al, "Determination of interfacial heat transfer behavior at the metal/shot sleeve of high pressure die casting process of AZ91D alloy," Journal of Materials Science & Technology vol. 33 pp. 52-58, 2017

- [10] S. I. Jeong, C. K. Jin, H. Y. Seo et al, "Mould design for clutch housing parts using a casting simulation of high pressure die casting," International Journal Of Precision Engineering And Manufacturing, vol. 17, no. 11, pp. 1523-1531, 2016

- [11] R. W. R. W. Jeppson, Analysis of Flow in Pipe Networks, Butterworth Publications, 1976

- [12] MatWeb Material Property Data, Aluminum ADC12 Die Casting Alloy, Automation Creations, Inc 2009.

- [13] K. N. Prabhu, "Casting/mold thermal contact heat transfer during solidification of Al-Cu-Si alloy (LM 21) plates in thick and thin molds," Journal of Materials Engineering and Performance, ASM International vol. 14, no. 5, pp. 604-609, 2005.

전문가 Q&A: 자주 묻는 질문에 대한 답변

Q1: 왜 기존의 H13 공구강 대신 MoldMAX(베릴륨 구리 합금)를 칠벤트 소재로 선택했나요?

A1: MoldMAX는 기존 공구강보다 높은 강도를 가질 뿐만 아니라, 열전도율이 6배나 높기 때문입니다. 칠벤트의 핵심 기능은 열을 신속하게 제거하여 용탕을 응고시키고 가스를 배출하는 것이므로, 높은 열전도율과 내구성을 동시에 갖춘 MoldMAX는 이 목적에 가장 이상적인 소재 후보였습니다.

Q2: 수치 해석 모델의 신뢰성은 어떻게 검증되었나요?

A2: 연구진은 시뮬레이션 결과와 실제 실험 데이터를 비교하여 모델을 검증했습니다. 시뮬레이션에서 예측된 강철 칠벤트의 최대 표면 온도는 98.67°C였고(그림 4), 800톤 HPDC 장비에서 고속 적외선 카메라로 측정한 실제 온도는 94°C였습니다(그림 5). 이 둘의 차이가 5% 미만으로 매우 작아, 개발된 유한 요소 해석 모델이 실제 공정을 정확하게 예측한다는 높은 신뢰성을 확보할 수 있었습니다.

Q3: 구리 합금 칠벤트를 사용했을 때 나타난 가장 중요한 정량적 개선 효과는 무엇인가요?

A3: 가장 중요한 개선 효과는 냉각 효율이 약 158% 증가한 것입니다. 구체적으로, 구리 합금 칠벤트의 냉각 속도는 77°C/s로, 강철 칠벤트의 32.5°C/s에 비해 두 배 이상 빨랐습니다. 이는 더 짧은 시간에 더 많은 열을 제거할 수 있음을 의미하며, 생산성 향상과 직결되는 핵심 지표입니다.

Q4: 논문의 그림 7에서 보이는 온도 피크(peak)는 무엇을 의미하나요?

A4: 이 피크는 용탕이 주입된 직후 칠벤트 표면이 도달하는 최고 온도를 나타냅니다. 강철 칠벤트는 약 124.1°C까지, 구리 합금 칠벤트는 약 108.7°C까지 상승했습니다. 구리 합금 칠벤트의 최고 온도가 더 낮은 것은 소재의 뛰어난 열 확산 능력 덕분에 열이 표면에 집중되지 않고 빠르게 분산된다는 것을 보여주는 증거입니다.

Q5: 논문에서 MoldMAX가 더 큰 벤트 갭(vent gap)을 유지할 수 있다고 언급했는데, 이것이 왜 중요한가요?

A5: 논문에 따르면 강철 벤트는 용융 알루미늄과 화학적으로 반응하여 고착(sticking) 현상을 일으키는 반면, 구리 합금은 표면에 보호 산화막을 형성합니다. 이 덕분에 구리 합금 벤트는 오랜 작동 시간 동안에도 막힘없이 더 크고 깨끗한 벤트 갭을 유지할 수 있습니다. 이는 공정과 가스를 일관되고 효과적으로 배출하여 제품 품질을 안정적으로 유지하는 데 매우 중요합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 HPDC 공정의 오랜 난제였던 냉각 효율과 결함 문제를 해결할 혁신적인 방안을 제시합니다. 기존의 강철 칠벤트를 고성능 구리 합금 칠벤트로 교체하는 것만으로 냉각 효율을 158% 향상시키고 사이클 타임을 획기적으로 단축할 수 있음을 입증했습니다. 이는 다공성 및 플래싱과 같은 고질적인 결함을 줄여 제품 품질을 높이는 동시에 생산성을 극대화할 수 있는 강력한 솔루션입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Duoc T Phan] 외" 저자의 논문 "[Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.18178/ijmerr.9.7.943-948]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.