이 소개 자료는 "[Journal/academic society of publication]"에서 발행한 논문 "[DESIGN OF A NEW CASTING ALLOYS CONTAINING LI OR TI+ZR AND OPTIMIZATION OF ITS HEAT TREATMENT]"을 기반으로 합니다.

1. 개요:

- 논문 제목(Title): DESIGN OF A NEW CASTING ALLOYS CONTAINING LI OR TI+ZR AND OPTIMIZATION OF ITS HEAT TREATMENT

- 저자(Author): Oleksandr TRUDONOSHYN, Olena PRACH, Viktoriya BOYKO, Maxim PUCHNIN, Kostiantyn MYKHALENKOV

- 발행 연도(Year of publication): 2014

- 발행 학술지/학회(Journal/academic society of publication): METAL 2014

- 키워드(Keywords): aluminum, casting alloys, eutectic, microstructure, automated ball indentation, elastic modulus.

2. 초록 (Abstract):

본 논문에서는 Al-Mg-Si 계 합금을 기반으로, Li 첨가를 통해 석출 강화 효과를 얻고, Ti+Zr 첨가를 통해 고용체 포화 및 결정립 미세화 효과를 얻는 새로운 주조 합금 설계를 제안했습니다.

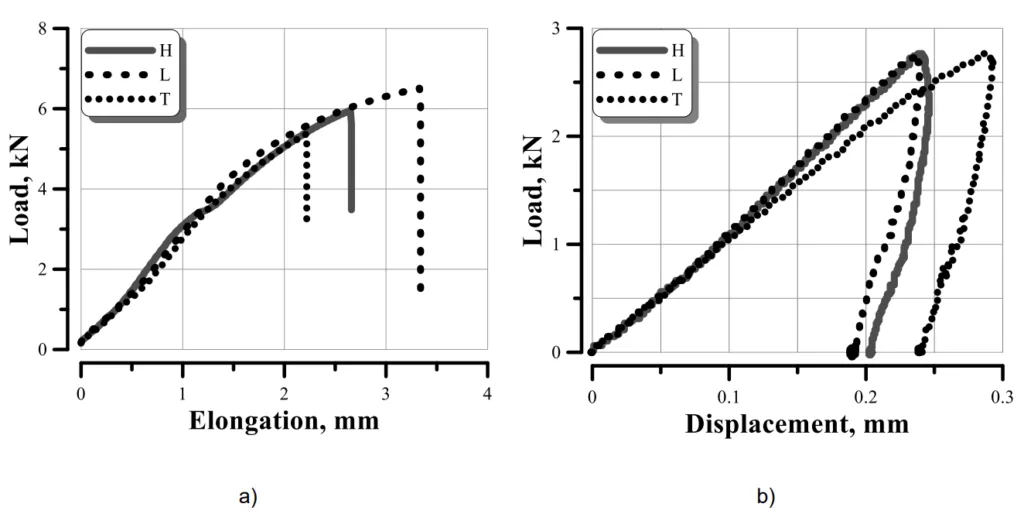

AlMg5Si2Mn 합금에 1.0 wt.% Li를 첨가한 합금과 0.1 wt.% Ti + 0.1 wt.% Zr을 첨가한 합금의 영구 주형 주조 후 주조 상태 및 열처리된 조직을 시차 주사 열량 측정법(DSC), 미소 경도 측정, 주사 전자 현미경(SEM), 투과 전자 현미경(TEM), 에너지 분산형 X선 분광 분석법(EDS)을 이용하여 조사했습니다. 이 합금들의 기계적 특성은 최신 자동 볼 압입(Automated Ball Indentation, ABI) 방법으로 조사했습니다. 이 방법은 표준 인장 시험과 좋은 일치성을 보였으며, 시험된 합금의 경도, 항복 강도, 탄성 계수를 결정할 수 있었습니다.

Li 첨가는 (Al)+(Mg2Si) 공정 라멜라를 더 가늘게 만들고 라멜라 간 거리를 더 크게 만드는 개량 효과를 유발하는 것이 관찰되었습니다. Ti+Zr 첨가는 공정 형태를 변화시키지는 않지만 α-Al 수지상 결정의 크기를 크게 감소시키고, 초정 Mg2Si 결정의 핵 생성 입자를 생성합니다.

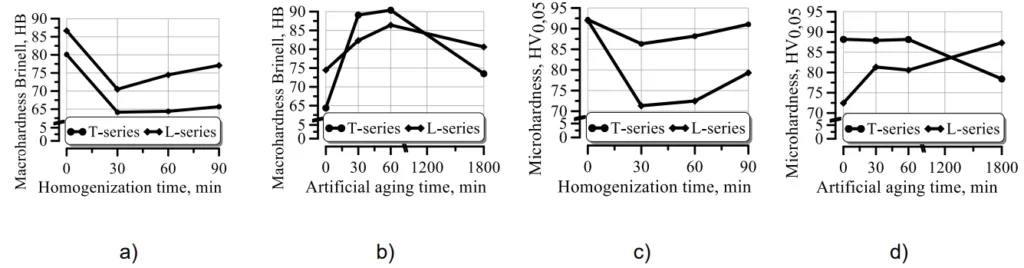

연구된 합금을 570°C에서 균질화 처리하면 Mg2Si 라멜라가 분해되며, 이 과정은 30분 만에 판상 라멜라를 미세한 구형으로 변형시킵니다. Li 및 Ti+Zr 함유 합금 모두 경도와 미소 경도가 동시에 감소하는 것이 확인되었습니다. 추가 가열은 경도에 현저한 변화를 일으키지 않습니다. 인공 시효는 경도와 미소 경도의 증가로 이어집니다.

얻어진 결과는 AlMg5Si2Mn의 열처리가 Li 및 Ti+Zr 첨가를 통해 석출 경화 및 고용 강화 효과를 보조하여 기계적 특성을 향상시킨다는 것을 보여주었습니다.

3. 서론 (Introduction):

자동차 및 항공 우주 산업은 해마다 경량 구조물 생산을 위한 새로운 합금 개발에 큰 관심을 보이고 있습니다. 이러한 맥락에서 Al-Mg-Si 계 합금은 단련 합금(6061, 6005 등)을 이용한 판재 및 압출 부품 생산과 AlMg5Si2Mn 합금을 이용한 박벽 주조에 유망한 후보로 간주됩니다. 현재 Al-Mg-Si 주조 합금은 우수한 내식성, 용접성, 높은 표면 마감성, 특히 우수한 기계적 특성을 갖는 것으로 알려져 있습니다.

AlMg5Si2Mn 합금의 추가 합금 원소 첨가 및 열처리를 고려할 때, Cu, Zn, Cr, Ti, Zr, Sc+Zr, Li 첨가 및 열처리를 통해 기계적 특성을 향상시킬 가능성에 대한 데이터는 다소 제한적이고 논란의 여지가 있습니다[1-4]. Lenczowski[1]에 따르면, T5 상태의 Sc+Zr 함유 AlMg3Si1은 상온에서 270 MPa, 250°C에서 265 MPa의 극한 인장 강도(UTS)를 보입니다. Petkow 등의 연구[2]에서는 영구 주형으로 주조된 AlMg5Si2Mn 합금이 T6 처리 후 인장 강도와 극한 인장 강도가 약간 증가하지만, F 템퍼 상태에서 약 2.5%였던 파단 연신율이 인공 시효 후 1.4%로 급격히 감소하는 것을 볼 수 있습니다.

저자들의 데이터 및 문헌 정보[5]에 따르면 상용 A356 T6의 UTS는 최대 300 MPa, 파단 연신율은 6.0% 수준에 도달할 수 있습니다. A356과 비교할 수 있는 것은 영구 주형 주조 AlMg5Si2Mn[6]으로, 극한 인장 강도는 255 ~ 298 MPa 범위이며 연신율은 1.2 ~ 3.2% 범위입니다. 이 연신율은 고압 다이캐스팅(HPDC)된 AlMg5Si2Mn+0.2 wt.% Ti 합금보다 한 자릿수 낮으며, 이 합금은 주조 상태에서 15%에 도달할 수 있습니다[3].

Al-Mg-Si 합금은 시효 경화성 합금 그룹에 속하며, 필요한 특성 조합을 얻기 위해 열처리될 수 있다는 것이 알려져 있습니다. 그러나 최적의 용체화 처리 온도 및 시간, 인공 시효 온도 및 시간은 아직 확립되지 않았습니다.

열처리와 유사하게, 예를 들어 Li 또는 Ti+Zr과 같은 원소를 AlMg5Si2Mn 합금에 추가로 첨가하는 것이 조직 형성과 특성에 미치는 영향은 아직 만족스럽게 고려되지 않았습니다. Fridlyander 등의 초기 연구[7]에서는 Al-Cu 또는 Al-Mg 합금에 Li를 첨가하면 밀도를 감소시키면서 동시에 특성을 크게 향상시킬 수 있다는 것이 명확합니다.

최근 몇 년간 Al-Cu-Li 및 Al-Mg-Li 단련 합금 개발에서 큰 진전이 있었습니다. 그러나 아직 설계된 Li 함유 주조 합금은 없습니다. Li 함유 주조 합금을 설계하기 위해 AlMg5Si2Mn 주조 합금을 기본 재료로 사용하는 것이 제안되었습니다. 이 아이디어는 AlMg5Si2Mn 합금의 α-Al 고용체 조성이 2.4 wt.% Mg, (0.3 - 0.4) wt.% Mn으로 구성되고 Si는 검출되지 않는다는 점에 기반합니다. 결과적으로 고용체 결정립은 Al-Mg 합금과 유사할 것이며, Li 첨가는 재료의 기계적 특성을 향상시킬 수 있습니다.

따라서 본 논문의 목적은 Li 및 Ti+Zr 첨가가 Al-Mg-Si-Mn 주조 합금의 주조 상태 및 열처리 후 미세 조직 및 기계적 특성에 미치는 영향을 규명하는 것입니다.

4. 연구 요약 (Summary of the study):

연구 주제의 배경 (Background of the research topic):

자동차 및 항공 우주 산업은 경량 소재를 요구합니다. Al-Mg-Si 계 합금, 특히 AlMg5Si2Mn 합금은 우수한 내식성, 용접성, 표면 마감성 및 기계적 특성으로 인해 박벽 주조에 유망한 후보입니다.

선행 연구 현황 (Status of previous research):

합금 원소 첨가(예: Cu, Zn, Cr, Ti, Zr, Sc+Zr, Li) 및 열처리를 통해 AlMg5Si2Mn의 특성을 개선하는 것에 대한 데이터는 제한적이고 때로는 상반됩니다. Li 첨가가 Al-Cu 및 Al-Mg 단련 합금의 특성을 향상시키는 것으로 알려져 있지만, 특정 Li 함유 Al-Mg-Si 주조 합금은 잘 개발되지 않았습니다. 이러한 개질된 합금에 대한 최적의 열처리 매개변수(용체화 처리, 인공 시효)는 완전히 확립되지 않았습니다.

연구 목적 (Purpose of the study):

Li 및 Ti+Zr 첨가가 Al-Mg-Si-Mn 주조 합금(구체적으로 AlMg5Si2Mn 기반)의 주조 상태 및 열처리 후 미세 조직 및 기계적 특성에 미치는 영향을 규명하는 것입니다.

핵심 연구 (Core study):

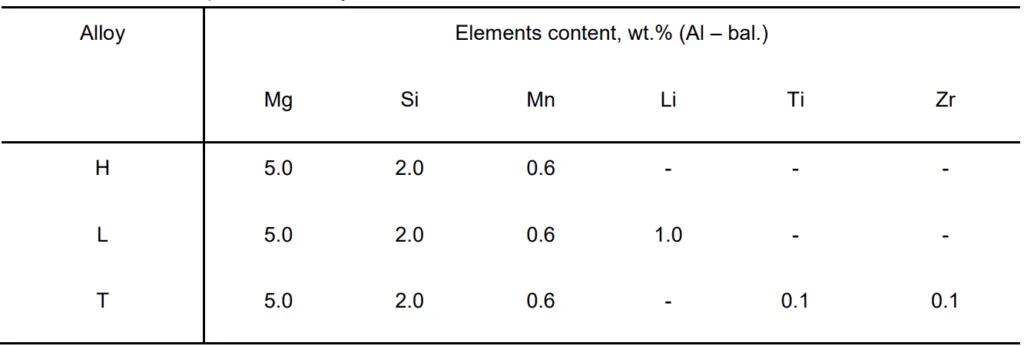

본 연구는 AlMg5Si2Mn을 기반으로 1.0 wt.% Li를 첨가(합금 L)하거나 0.1 wt.% Ti + 0.1 wt.% Zr을 첨가(합금 T)하여 새로운 주조 합금을 설계하는 것을 포함했습니다. 이 합금들과 기본 합금(H)의 미세 조직을 주조 상태 및 열처리(570°C 용체화 처리, 175°C 시효를 포함하는 T6 처리) 조건에서 현미경(SEM, 초록에서 TEM 언급) 및 EDS를 사용하여 조사했습니다. 경도(브리넬, 미소 경도) 및 인장 특성(항복 강도, 탄성 계수)을 포함한 기계적 특성을 표준 인장 시험 및 자동 볼 압입(ABI) 방법을 사용하여 측정했습니다. 첨가물이 공정 형태, 결정립 크기, 상 조성 및 열처리(균질화, 용체화 처리, 인공 시효) 반응에 미치는 영향을 분석했습니다.

5. 연구 방법론 (Research Methodology)

연구 설계 (Research Design):

Al5Mg2Si0.6Mn을 기반으로 세 가지 합금을 준비했습니다: 기본 합금(H), 1.0 wt.% Li 첨가 합금(L), 0.1 wt.% Ti + 0.1 wt.% Zr 첨가 합금(T). 합금은 모합금과 고순도 알루미늄을 사용하여 전기 저항로에서 준비되었고, 용해 후 아르곤 분위기에서 탈가스 처리되었으며, 영구 주형에 주조되었습니다(초록에서 암시됨). 두 가지 유형의 열처리가 적용되었습니다: 1) 570°C에서 다양한 시간(30분, 1시간, 1.5시간) 동안 용체화 처리 후 수냉. 2) T6 처리, 즉 용체화 처리(570°C), 수냉, 그리고 175°C에서 다양한 시간 동안 인공 시효를 결합.

데이터 수집 및 분석 방법 (Data Collection and Analysis Methods):

- 미세 조직(Microstructure): 주사 전자 현미경(SEM), 에너지 분산형 X선 분광 분석법(EDS/EDX). (시차 주사 열량 측정법 및 투과 전자 현미경은 초록에서 언급되었으나 방법/결과 섹션에 세부 정보 없음).

- 기계적 특성(Mechanical Properties):

- 브리넬 경도(HB): 2.5 mm 볼, 62.5 kg 하중, 10초 하중 시간.

- 미소 경도(HV0.05): Duramin-2 시험기, 표준 압입 시간.

- 인장 시험(Tensile Tests): INSTRON 5582 기계, ČSN EN ISO 6892-1 표준에 따라 수행.

- 자동 볼 압입(ABI): 사용된 압입자의 하중 및 압입 깊이를 연속적으로 기록하여(최대 하중 2.5 kN) 경도, 항복 강도(계산됨), 탄성 계수를 결정.

연구 주제 및 범위 (Research Topics and Scope):

연구는 Li 또는 Ti+Zr을 특정하게 첨가한 AlMg5Si2Mn 합금 시스템에 초점을 맞췄습니다. 범위는 다음을 포함합니다:

- 주조 상태 미세 조직 특성화(상, 형태).

- 용체화 처리(균질화) 및 T6 열처리 중 미세 조직 변화 조사.

- Li 및 Ti+Zr 첨가가 미세 조직(공정 개량, 결정립 미세화)에 미치는 영향 평가.

- 주조 상태 및 열처리 상태에서의 기계적 특성(경도, 미소 경도, 표준 시험 및 ABI를 통한 인장 특성) 측정 및 비교.

- 미세 조직, 열처리 및 기계적 특성 간의 관계 분석.

6. 주요 결과 (Key Results):

주요 결과 (Key Results):

- 주조 상태 미세 조직(As-cast Microstructure): 모든 합금(H, L, T)은 α-Al 고용체 수지상 결정, (Al)+(Mg2Si) 공정, 초정 Mg2Si 결정, Al(Mn,Fe)Si 상으로 구성된 등축정 결정립 구조를 보였습니다(Fig. 1). (Al)+(Mg2Si) 공정은 라멜라 형태였습니다.

- 첨가물 효과(Effect of Additions): Li 첨가(합금 L)는 (Al)+(Mg2Si) 공정을 개량하여 라멜라를 더 가늘게 만들고 라멜라 간 간격을 증가시켰습니다. Ti+Zr 첨가(합금 T)는 공정 형태를 크게 바꾸지 않았지만 약간의 결정립 미세화 효과(더 작은 α-Al 수지상 결정 팔)를 일으켰고 초정 Mg2Si 결정의 핵 생성 사이트를 제공했습니다(Fig. 1).

- 상 조성(Phase Composition): EDS 분석 결과 α-Al 고용체 내에 Mg(약 2.3-2.6 wt.%) 및 Mn(약 0.45 wt.%)이 존재함을 확인했습니다(Table 2).

- 열처리 효과(Heat Treatment Effects):

- 균질화 처리(570°C): Mg2Si 라멜라의 분해를 초래하여 30분 이내에 미세한 구형으로 변형되었습니다.

- 용체화 처리: 공정 구상화 및 석출물 용해로 인해 브리넬 경도(HB) 및 미소 경도(HV0.05)가 현저히 감소했습니다(Fig. 2). α-Al 내 Mg 함량은 초기에 감소했다가(30분 후 1.6 wt.%) 더 긴 가열 시간 동안 점진적으로 증가했습니다(최대 1.8 wt.%).

- 인공 시효(175°C): 모든 합금에서 경도 및 미소 경도 증가를 가져왔습니다. L 및 T 합금의 최적 경도는 시효 90분 후에 도달했으며, 1800분까지 장시간 시효 시 약간의 감소(과시효)가 뒤따랐습니다(Fig. 2).

- 기계적 특성(Mechanical Properties):

- 자동 볼 압입(ABI) 방법은 경도 및 탄성 계수에 대해 표준 인장 시험과 좋은 상관관계를 보였습니다(Table 3, Fig. 3). 탄성 계수 값(74-79 GPa)은 알루미늄 합금의 일반적인 범위 내에 있었습니다.

- ABI 경도로부터 계산된 항복 강도(Rp0.2 = 2.5 × HB 사용)는 표준 인장 시험에서 얻은 값과 동일한 경향을 보여, ABI가 신속한 물성 예측에 잠재력이 있음을 나타냅니다(Table 3).

- 열처리는 Li 및 Ti+Zr 첨가에 의해 보조되는 석출 경화 및 고용 강화 효과에 기인하여 기계적 특성을 향상시켰습니다.

그림 이름 목록 (Figure Name List):

- Fig. 1 Microstructure of H (a), L (b), T (c) alloys in as-cast state.

- Fig. 2 Changes of Brinell hardness (a, b) and microhardness (c, d) of L, T alloys.

- Fig. 3 Tensile curves of standard tensile test (a) and ABI (b)

7. 결론 (Conclusion):

- 주조 상태에서 Al-Mg-Si-Mn 합금의 미세 조직은 α-Al 고용체 결정립, (Al)+(Mg2Si) 공정, 초정 Mg2Si 결정의 세 가지 상으로 구성됩니다. α-Al은 잘 발달된 팔을 가진 수지상 형태를 나타냅니다. 공정은 라멜라의 판상 형태와 초정 Mg2Si 결정을 가집니다.

- AlMg5Si2Mn+Li 및 AlMg5Si2Mn+(Ti+Zr) 합금 모두 매크로 및 미소 경도 시험에서 유사한 결과를 보였습니다. 기계적 시험은 용체화 처리가 Mg2Si 라멜라의 분해로 인해 조사된 합금의 경도를 감소시키고, 고용체 내 합금 원소 함량을 감소시킨다는 것을 증명합니다.

- 인공 시효는 합금 경도의 증가로 이어집니다. 매크로 및 미소 경도의 최적 값은 시효 시간 30-60분 후에 달성되었습니다. 평가된 합금의 과시효는 인공 시효 60분 후에 경도의 극심한 감소로 나타났습니다.

- 자동 볼 압입 시험은 이 방법이 시험된 재료의 기계적 특성을 신속하게 파악할 수 있음을 보여줍니다. ABI 방법을 사용하여 얻은 값은 열처리 매개변수 및 합금 원소 함량의 수정을 효과적으로 촉진할 수 있습니다. Rp0.2 = 2.5 x HB 방정식을 사용하여 계산된 항복 응력은 인장 값과 동일한 경향을 가집니다. 인장 시험과 ABI로 얻은 항복 응력 값 사이의 더 정확한 상관관계를 위해서는 통계를 위한 더 많은 데이터가 필요합니다. 본 논문에 제시된 계산은 이 경향이 상당히 유망하다는 것을 보여줍니다.

8. 참고 문헌 (References):

- [1] EIGENFELD, K., FRANKE, A., KLAN, S., KOCH, H., LENZCOWSKI, B., PFLEGE, B. New developments in heat resistant aluminum casting materials, Casting plant and Technology International, Vol. 4, 2004, p. 4-9.

- [2] PETKOV, T., KUNSTNER, D., PABEL, T., KNEIBL, C., SCHUMACHER, P. Optimizing the Heat Treatment of a ductile AlMgSi-alloy, Giesserei-Rundschau, Vol. 59, 2012, p. 194-200.

- [3] JI, S., WATSON, D., FAN, Z., WHITE, M. Development of a super ductile die cast Al-Mg-Si alloy, Materials Science and Engineering, Vol. 556, October 2012, p. 824-833.

- [4] WUTH, M. C., KOCH, H., FRANKE, A. J. Production of steering wheel frames with an AlMg5Si2Mn alloy, Casting Plant and Technology International, Vol.16, No. 1, 2000р. 12-24.

- [5] SHABESTARI, S. G., SHAHRI, F., Influence of modification, solidification conditions and heat treatment on the microstructure and mechanical properties of A356 aluminum alloy, Journal of Material Science, Vol. 39, 2004, p. 2023-2032.

- [6] PIRŠ, J., ZALAR, A. Investigations of the distribution of elements in phases present in G-AlMg5Si cast alloy with EDX/WDX spectrometers and AES, Microchimica Acta, Vol. 101, No.1-6, 1990, p. 295-304.

- [7] FRIDLYANDER, J. N., BRATUKHIN, A. G., DAVYDOV, V. G. Soviet Al-Li Alloys of Aerospace Application, Aluminum-Lithium, Proceedings of the Sixth International Aluminum-Lithium Conference in Garmisch-Partenkirchen, PETERS, M. and WINKLER, P.-J. eds., Germany, Vol. 1, 1991, p. 35-42.

- [8] OLIVER, W. C., PHARR, G. M. Measurement of hardness and elastic modulus by instrumented indentation: Advances in understanding and refinements to methodology, Journal of Materials Research, Vol. 19, No. 1, 2004, p. 3-20.

- [9] ISO 14577-4:2007, Metallic materials - Instrumented indentation test for hardness and materials parameters - Part 4: Test method for metallic and non-metallic coatings, Switzerland, 2007.

- [10] ASTM WK381, Standard Test Methods for Automated Ball Indentation Testing of Metallic Samples and Structures to Determine Stress - Strain Curves and Ductility at Various Test Temperatures, USA.

- [11] TRET'JAKOV, A., TROFIMOV, G.; GUR'JANOVA, M. M Mechanical properties of steel and alloys during plastic deformation, Moscow „Mashinostroenie", 1971. 64 p. UDK 621.7.011.

9. 저작권 (Copyright):

- 이 자료는 "Oleksandr TRUDONOSHYN, Olena PRACH, Viktoriya BOYKO, Maxim PUCHNIN, Kostiantyn MYKHALENKOV"의 논문입니다. "DESIGN OF A NEW CASTING ALLOYS CONTAINING LI OR TI+ZR AND OPTIMIZATION OF ITS HEAT TREATMENT" 논문을 기반으로 합니다.

- 논문 출처 (Source of the paper): [DOI URL - 원본 논문에 DOI가 제공되지 않음]

이 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.