본 소개 자료는 "JOM: the journal of the Minerals, Metals & Materials Society"에 게재된 논문 "Newly Developed Magnesium Alloys for Powertrain Applications"을 기반으로 합니다.

1. 개요:

- 제목: Newly Developed Magnesium Alloys for Powertrain Applications (파워트레인 응용을 위한 새롭게 개발된 마그네슘 합금)

- 저자: E. Aghion, B. Bronfin, F. Von Buch, S. Schumann, and H. Friedrich

- 발행 연도: 2003년 (11월)

- 발행 저널/학회: JOM: the journal of the Minerals, Metals & Materials Society

- 키워드: Magnesium alloys (마그네슘 합금), Powertrain applications (파워트레인 응용), High-temperature (고온), Creep resistance (크리프 저항성), Die casting (다이캐스팅), Gravity casting (중력 주조), MRI 153M, MRI 230D, MRI 201S, MRI 202S

2. 초록:

최근 고온 응용 분야를 위해 다이캐스팅성(die castability), 크리프 저항성(creep resistance), 기계적 특성, 부식 성능 및 경제성의 최적 조합을 얻기 위해 여러 가지 새로운 마그네슘 합금이 개발되었습니다. 불행히도, 적절한 특성 조합을 달성하기는 어려우며, 실제로 대부분의 신규 합금은 요구되는 성능과 비용을 부분적으로만 충족시킬 수 있습니다. 대부분의 중력 주조(gravity-casting) 응용 분야에 사용되는 ZE41 합금은 우수한 주조성(castability)과 함께 중간 수준의 강도 및 크리프 저항성을 가지고 있습니다. 이 합금은 부식 저항성이 낮음에도 불구하고 특정 응용 분야에서는 여전히 선호됩니다.

3. 서론:

가장 가벼운 구조 재료로서 마그네슘 합금은 낮은 차량 중량과 결과적으로 우수한 연비가 필수적인 자동차 산업에 매우 적합합니다.

차량 부품용 신규 합금의 선택은 기술적 요구 사항과 목표 비용을 기반으로 해야 합니다. 실제로는 이 선택 과정이 복잡하며, 결합된 요구 특성과 최종 목표 비용의 일부인 특정 속성에 부여된 상대적 가중치에 크게 의존합니다. 알루미늄 합금과 같은 대체 재료 시스템이 동일한 응용 분야에 고려될 경우 이 작업은 더욱 복잡해집니다.

4. 연구 요약:

연구 주제 배경:

마그네슘 합금은 낮은 밀도 때문에 자동차 응용 분야에서 매력적입니다. 그러나 파워트레인 부품(예: 기어박스 하우징, 오일 팬, 크랭크케이스)은 고온에서 작동하므로, AZ91D, AM60B, AM50A와 같은 표준 합금보다 향상된 크리프 저항성과 볼트 하중 유지(bolt load retention) 특성을 가진 합금이 필요합니다. 합금의 불충분한 크리프 강도는 볼트 체결부의 체결력 감소를 초래하여 베어링-하우징 접촉 불량, 오일 누출, 소음 및 진동 증가를 유발할 수 있습니다. 기존 상용 마그네슘 합금은 종종 이러한 까다로운 응용 분야에 필요한 특성 조합이 부족합니다.

이전 연구 현황:

일반적인 다이캐스팅 합금(AZ 및 AM 시리즈)은 130°C 이상의 온도에 적합하지 않습니다. AS21, AS41, AE42와 같은 이전의 크리프 저항성 합금은 낮은 주조성, 부식 저항성, 높은 비용 또는 낮은 강도와 같은 한계가 있었습니다. ZE41과 같은 중력 주조 합금은 중간 수준의 특성을 제공하지만 부식 저항성이 낮고, WE43 및 WE54와 같은 고성능 합금은 매우 비쌉니다. 최근 개발된 합금으로는 AS21X (Hydro Magnesium, AS21 기반 + RE 첨가), AJ52X (Noranda, AM50 + Sr), ACM522 (Honda, AM50 + Ce-기반 미시메탈 + Ca), AXJ 합금 (General Motors, AM50 + Ca + Sr), MEZ (Magnesium Electron, RE + Zn + Mn + Zr/Ca) 등이 있습니다. 이들 합금은 일부 영역에서 개선을 보였지만 여전히 비용, 주조성, 연성, 충격 강도, 열간 균열 민감성 또는 용탕 처리와 관련된 문제에 직면했습니다.

연구 목적:

기존 합금의 한계를 해결하기 위해, Dead Sea Magnesium Ltd. (DSM)와 Volkswagen AG (VW)는 학계 파트너들과 함께 고온에서 작동하는 파워트레인 부품에 적합한 크리프 저항성이 있고 비용 효율적인 다이캐스팅 및 중력 주조 마그네슘 합금을 개발하기 위한 프로그램을 시작했습니다.

핵심 연구:

이 연구는 새로운 마그네슘 합금 개발 및 특성 평가에 중점을 두었습니다. 이 연구를 통해 네 가지 합금이 개발되었습니다:

- MRI 153M: 최대 150°C에서 작동하는 베릴륨이 없는 저비용 크리프 저항성 다이캐스팅 합금.

- MRI 230D: 엔진 블록과 같은 응용 분야를 위해 최대 190°C의 더 높은 온도를 위한 다이캐스팅 합금.

- MRI 201S: T6 조건에서 우수한 기계적 특성과 크리프 저항성을 제공하여 WE43의 비용 효율적인 대안으로 개발된 중력 주조 합금.

- MRI 202S: 중간 강도와 우수한 크리프 성능을 가진 고순도, 내식성 중력 주조 합금으로, ZE41보다 우수한 성능을 목표로 함.

이 연구는 이러한 신규 합금의 기계적 특성(인장, 압축, 피로, 충격), 크리프 저항성, 부식 성능 및 주조성을 평가하고, 이를 기존 상용 마그네슘 합금(AZ91D, AE42, AS21, ZE41-T5, WE43-T6) 및 알루미늄 합금(A380)과 비교하는 것을 포함했습니다. 합금 원소(Al, Ca, Sr, RE 미시메탈)가 특성과 비용에 미치는 영향도 분석되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 산업적 요구사항(DSM 및 VW)과 재료 과학 원리를 결합한 합금 개발 접근 방식을 사용했습니다. 설계는 주로 다이캐스팅 합금의 경우 알루미늄, 칼슘, 스트론튬, 희토류(RE) 미시메탈과 같은 합금 원소의 제어된 첨가를 통해, 중력 주조 합금의 경우 지르코늄을 결정립 미세화제로 사용하여 크리프 저항성, 주조성, 기계적 특성, 부식 저항성 및 비용 간의 균형을 최적화하는 데 중점을 두었습니다.

데이터 수집 및 분석 방법:

- 재료 준비: 새로운 MRI 시리즈 합금의 개발 및 생산.

- 주조: 고압 다이캐스팅(복잡한 부품인 트랜스미션 하우징의 시험 주조 포함) 및 중력 주조(사형 또는 금형).

- 기계적 시험: 상온(20°C) 및 고온(예: 150°C)에서의 인장 시험(항복 강도, 극한 인장 강도, 연신율) 및 압축 항복 강도 시험. 충격 강도 시험. 피로 강도 시험(회전 굽힘, 5 × 10⁷ 사이클).

- 크리프 시험: 고온(예: 150°C, 175°C, 200°C, 250°C)에서 0.2% 크리프 변형을 일으키는 데 필요한 응력 측정.

- 부식 시험: 염수 분무 시험(200시간, ASTM Standard B-117)을 통한 부식 속도(mg/cm²/day) 측정.

- 비교 분석: 신규 합금의 특성을 데이터 표(Table I, Table II, Table III)와 특성 다이어그램(Figure 1, Figure 2, Figure 3)을 사용하여 기존 상용 마그네슘 합금(AZ91D, AE42, AS21, ZE41-T5, WE43-T6) 및 알루미늄 합금 A380과 체계적으로 비교.

연구 주제 및 범위:

연구 범위는 고온 파워트레인 응용 분야를 위해 특별히 설계된 신규 마그네슘 합금의 개발, 특성 평가 및 비교 평가를 포함했습니다. 주제는 다음과 같습니다:

- 다이캐스팅 및 중력 주조용 합금 설계.

- 합금 원소(Al, Ca, Sr, RE, Zr)가 특성 및 비용에 미치는 영향.

- 다이캐스팅성, 기계적 특성(상온 및 고온), 크리프 저항성, 부식 성능 평가.

- 벤치마크 상용 마그네슘 및 알루미늄 합금과의 비교.

- 성능 및 비용 절충을 기반으로 한 신규 합금(MRI 153M, MRI 230D, MRI 201S, MRI 202S)의 포지셔닝.

6. 주요 결과:

주요 결과:

- 네 가지 새로운 마그네슘 합금이 개발되었습니다: MRI 153M, MRI 230D (다이캐스팅용), MRI 201S, MRI 202S (중력 주조용).

- MRI 153M은 AZ91D와 유사한 다이캐스팅성을 보이지만, 훨씬 우수한 고온 강도 및 크리프 저항성(130-150°C, 50-85 MPa에서)과 AE42/AS21보다 나은 부식 저항성을 나타냅니다. 최대 150°C 응용 분야를 위한 저비용 옵션으로 자리매김합니다. (Table I)

- MRI 230D는 우수한 크리프 저항성(150-175°C, 70 MPa에서 A380 알루미늄과 유사), 우수한 주조성, 높은 강도 및 우수한 부식 거동을 제공하여 최대 190°C 응용 분야에 적합합니다. (Table I)

- MRI 201S (T6 조건)는 우수한 기계적 특성, 크리프 저항성, 주조성, 내압성, 용접성, 치수 안정성 및 부식 저항성을 제공하여 WE43의 잠재적인 비용 효율적 대체재가 될 수 있습니다. (Table II)

- MRI 202S는 중간 강도를 가지지만 우수한 크리프 성능을 가진 고순도, 내식성 중력 주조 합금으로, 크리프 및 부식 성능 면에서 ZE41보다 상당히 우수합니다. (Table II)

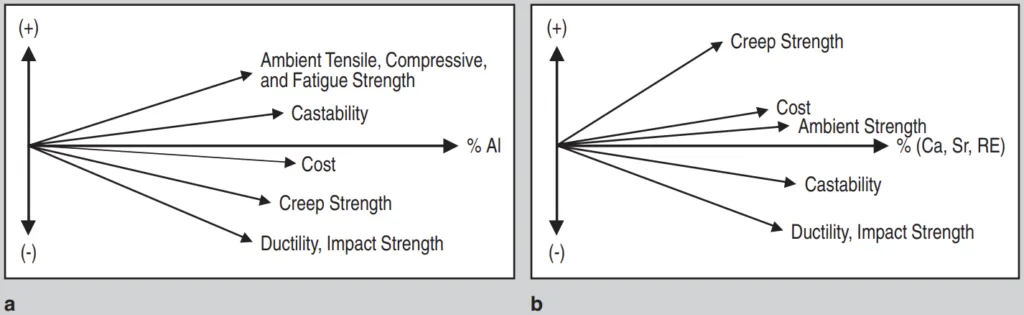

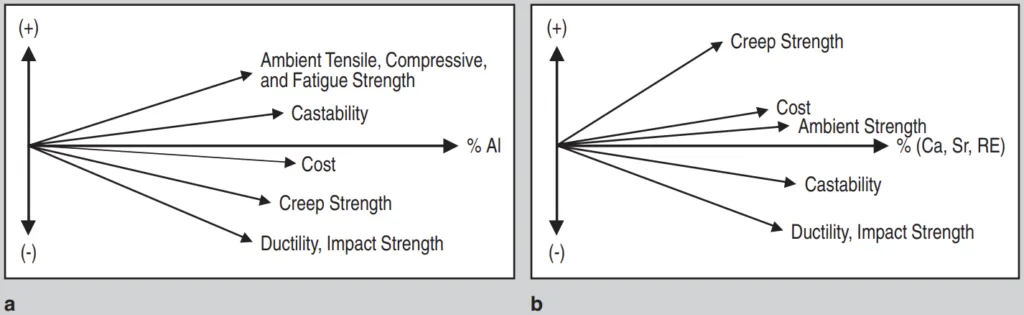

- 연구는 합금 설계에서의 절충 관계를 확인했습니다: 알루미늄 함량 증가는 주조성, 상온 강도 및 부식 저항성을 향상시키지만 크리프, 연성 및 충격 강도를 저하시킵니다 (Figure 1a). 알칼리 토금속(Ca, Sr) 및 RE 미시메탈 합금은 크리프 저항성과 상온 강도를 향상시키지만 주조성, 연성, 충격 강도를 저하시키고 비용을 증가시킬 수 있습니다 (Figure 1b).

- 칼슘은 Sr 및 RE와 비교하여 비용 증가 달러당 크리프 및 항복 강도의 최대 증가를 제공하는 것으로 확인되었지만, 0.3% 이상의 농도는 주조성과 연성에 부정적인 영향을 미칩니다.

- 150°C 및 180°C 응용 분야에 대해 결합된 특성(크리프, 주조성, 인장, 피로, 연성, 부식) 대 비용을 기반으로 신규 및 기존 합금의 상대적 위치를 시각화하기 위해 비교 다이어그램(Figure 2, Figure 3) 및 평가 표(Table III)가 제시되었습니다.

그림 및 표 목록:

- Figure 1. (a) 알루미늄 및 (b) 합금 원소가 마그네슘 다이캐스팅 합금의 특성 및 비용에 미치는 영향.

- Figure 2. 검토된 마그네슘 합금의 크리프 저항성 대 주조성 및 비용 (비용 증가는 원의 크기가 커지는 것으로 표현됨).

- Figure 3. (a) 150°C 및 (b) 180°C 응용 분야를 위한 신규 마그네슘 합금의 결합된 특성 평가 대 예상 비용.

- Table I. MRI 153M 및 MRI 230D의 기계적 특성

- Table II. MRI 201S & MRI 202S 합금의 기계적 특성

- Table III. 150°C 및 180°C 응용 분야를 위한 신규 Mg 합금의 결합된 특성 평가

7. 결론:

본 연구는 고온 파워트레인 응용 분야를 목표로 하는 네 가지 새로운 마그네슘 합금(다이캐스팅용 MRI 153M, MRI 230D; 중력 주조용 MRI 201S, MRI 202S)을 성공적으로 개발했습니다. 이들 합금은 비용 고려 사항을 해결하면서 기존의 많은 상용 마그네슘 합금에 비해 향상된 특성 조합, 특히 크리프 저항성을 제공합니다. MRI 153M은 우수한 주조성으로 최대 150°C 응용 분야에 비용 효율적인 솔루션을 제공합니다. MRI 230D는 최대 190°C까지 A380 알루미늄과 유사한 높은 크리프 저항성을 제공합니다. MRI 201S는 중력 주조용으로 WE43에 대한 고성능, 비용 효율적인 대안을 제시하며, MRI 202S는 ZE41보다 현저히 향상된 크리프 및 부식 저항성을 제공합니다. 이 연구는 합금 원소(Al, Ca, Sr, RE)의 선택 및 농도에 크게 영향을 받는 크리프 저항성, 주조성 및 비용과 같은 상충되는 특성 간의 중요한 균형을 강조합니다. 제시된 데이터 및 비교 분석(표 I-III, 그림 1-3)은 설계 엔지니어가 고급 파워트레인 부품의 특정 사용 요구 사항 및 비용 목표에 따라 최적의 마그네슘 합금을 선택하는 데 유용한 정보를 제공합니다.

8. 참고 문헌:

- [1.] H. Friedrich and S. Schumann, "The Second Age of Magnesium Research Strategies to Bring the Automotive Industry's Vision to Reality," Proceedings of the Second Israeli International Conference on Magnesium Science & Technology, ed. E. Aghion and D. Eliezer (Beer-Sheva, Israel: The Magnesium Research Institute, 2000), pp. 9-18.

- [2.] P. Lyon, J.F. King, and K. Nuttal "A New Magnesium HPDC Alloy for Elevated Temperature Use," Proceedings of the Third International Magnesium Conference, ed. G.W. Lorimer (London: The Institute of Materials, 1996), pp. 99-108.

- [3.] S. Koike et al., "Development of Lightweight Oil Pans Made of a Heat-Resistant Magnesium Alloy for Hybrid Engines," SAE Technical Paper 2000-01-1117 (Warrendale, PA: SAE, 2000).

- [4.] K. Pettersen et al., "Creep-Resistant Magnesium Alloy Development," Magnesium Alloys and Their Applications, ed. K.U. Kainer (Weinheim, Germany: Wiley-VCH Verlag GmbH, 2000), pp. 29-34.

- [5.] B. Powell et al., "Development of Creep-Resistant Magnesium Alloys for Powertrain Applications,” Light Metal Applications for the Automotive Industry: Aluminum and Magnesium, SAE Special Publication SP-1622, paper number 2001-01-0422 (Warrendale, PA: SAE, 2001).

- [6.] M. Pekguleryuz and E. Baril, "Development of Creep Resistant Mg-Al-Sr Alloys,” Magnesium Technology 2001, ed. J.N. Hryn (Warrendale, PA: TMS, 2001), pp. 119-126.

- [7.] B. Bronfín et al., "Die Casting Magnesium Alloys for Elevated Temperature Applications," Magnesium Technology 2001, ed. J.N. Hryn (Warrendale, PA: TMS, 2001), pp. 127-130.

- [8.] D. Argo et al., "Process Parameters and Die Casting of Noranda's AJ52 High Temperature Mg-Al-Sr Alloy," Magnesium Technology 2002, ed. H.I. Kaplan, (Warrendale, PA: TMS, 2002), pp. 87-94.

- [9.] B.R. Powell et al., "The Die Castability of Calcium-Containing Magnesium Alloys: Thin-Wall Computer Case," Magnesium Technology 2002, ed. H.I. Kaplan (Warrendale, PA: TMS, 2002), pp. 123-130.

- [10.] I.J. Polmear, Metallurgy of Light Alloys (New York: Halsted Press, 1996), pp. 196-247.

- [11.] J.F. King, "Development of Practical High Temperature Magnesium Casting Alloys,” Magnesium Alloys and Their Applications, ed. K.U. Kainer (Weinheim, Germany: Wiley-VCH Verlag GmbH, 2000), pp. 14-22.

- [12.] F. Von Buch et al., "New Die Casting Alloy MRI 153 for Power Train Applications," Magnesium Technology 2002, ed. H.I. Kaplan (Warrendale, PA: TMS, 2002), pp. 61-68.

9. 저작권:

- 본 자료는 "E. Aghion, B. Bronfin, F. Von Buch, S. Schumann, and H. Friedrich"의 논문입니다. "[Newly Developed Magnesium Alloys for Powertrain Applications]"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1007/s11837-003-0206-8

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.