본 논문 요약은 ['MDPI']에서 발행한 ['Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived (금속 주조 기술의 발전: 최신 기술, 과제 및 동향—파트 II: 새롭고 부활한 기술에 대한 검토)

- 저자: Dirk Lehmhus

- 발행 연도: 2024년

- 발행 저널/학술 단체: Metals, MDPI

- 키워드: Metal Casting Technology, Review, State of the Art, Challenges, Trends, Technologies, New, Revived (금속 주조 기술, 검토, 최신 기술, 과제, 동향, 기술, 신기술, 부활)

![Figure 1. An overview of topics covered in the present text. The graphic shows the areas of interest discussed in the previously published first part of this editorial (PART I in the diagram, see [1]) as well as those focused on in this second part. While Part I concentrated on boundary conditions, Part II is technology oriented. (a) Figure 1. An overview of topics covered in the present text. The graphic shows the areas of interest discussed in the previously published first part of this editorial (PART I in the diagram, see [1]) as well as those focused on in this second part. While Part I concentrated on boundary conditions, Part II is technology oriented.](https://castman.co.kr/wp-content/uploads/image-1130-1024x509.webp)

2. 초록 또는 서론

본 텍스트는 "Advances in Metal Casting Technology"라는 특별호에 작성된 사설의 두 번째 파트이며, 2022년 11월에 발행된 첫 번째 파트의 내용을 기반으로 합니다. 첫 번째 파트는 전 세계 금속 주조 산업의 개요를 제공하고, e-모빌리티, 기가캐스팅 기술의 출현, 환경 영향 최소화 압력 증가와 같은 시장 및 제품 변화를 주도하는 특정 측면을 강조했습니다. 본 파트 II는 산업 내 기술 개발을 검토하여 다른 관점을 취하며, 이러한 기술 개발을 일반적인 추세 또는 이전 과제에 대한 대응으로 간주합니다. 다시 말해, 본 텍스트는 신기술과 부활한 기술을 모두 논의합니다. 이 과정에서 완전한 내용을 담을 수는 없지만, 독자들에게 추가 연구를 위한 공격 지점을 제공할 수 있습니다. 마지막 장은 특별호에 대한 기고를 다루며, 이전에 자세히 논의된 기술 분야와 관련하여 맥락을 제공합니다. 파트 I과 마찬가지로 저자의 주요 활동 분야를 기반으로 알루미늄 합금의 고압 다이캐스팅(HPDC)에 대한 편향이 있을 수 있으며, 독자들이 이를 수용해 주시기를 바랍니다.

3. 연구 배경:

연구 주제 배경:

금속 주조 산업은 "e-모빌리티, 기가캐스팅 기술의 출현, 환경 영향 최소화 압력 증가와 같은 시장 및 제품 변화 [1]"과 같은 요인에 의해 주도되는 변화의 시기에 있습니다. 이러한 진화하는 요구 사항은 분야 내 기술 발전에 대한 검토를 필요로 합니다. "Gartner의 하이프 사이클 [2-4]과 같은 기술 중심 모델 또는 Kondratiev 파동 및 관련 이론 [5]과 같은 경제 수준 관찰"과 같은 요인에 의해 영향을 받는 기술 진화의 순환적 특성은 신기술과 부활하는 기술 모두를 주기적으로 재평가하는 것의 중요성을 강조합니다.

기존 연구 현황:

이전 사설 파트 I에서는 이미 주조 산업에 영향을 미치는 "변화하는 시장 및 경계 조건"을 "텍스트의 이전 파트 I에서 논의했습니다." 기존 연구에는 전 세계 금속 주조 동향 개요와 기가캐스팅과 같은 특정 기술 분석이 포함됩니다. "반고체 금속 가공"과 같은 특정 기술에 대한 학계 및 산업계의 관심은 "그림 2"에 설명된 바와 같이 Google Scholar 및 Scopus와 같은 데이터베이스의 출판 동향에서 입증됩니다. 그러나 현재 산업 과제 맥락에서 신기술과 부활한 기술 모두에 초점을 맞춘 포괄적인 검토가 필요합니다.

연구의 필요성:

"주조 산업에 대한 환경 영향 최소화 압력 증가 [1]"와 e-모빌리티와 같은 새로운 시장 요구에 적응해야 하는 필요성은 주조 공장이 첨단 기술을 탐색하고 채택해야 할 "필요성"을 만듭니다. 본 검토는 "신기술과 부활한 기술 모두"에 대한 개요를 제공하여 이러한 필요성을 해결하고, "독자들에게 추가 연구를 위한 공격 지점"을 제공하며, 전략적 기술 채택 결정을 지원하는 것을 목표로 합니다. 또한, 기술의 순환적 특성과 "새로운 아이디어, 새로운 시장 요구 또는 제한 특허 만료"로 인한 "기술 재부상" 가능성을 이해하는 것은 장기적인 산업 경쟁력에 매우 중요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 검토의 주요 "목적"은 "일반적인 추세 또는 이전 과제에 대한 대응으로 볼 수 있는 산업 내 기술 개발, 즉 신기술과 부활한 기술을 모두 논의하는 텍스트"를 검토하고 요약하는 것입니다. 본 검토는 이러한 기술에 대한 전문가 수준의 핸드북 개요를 제공하고, 금속 주조의 현재 최신 기술 내에서 맥락을 제공하는 것을 목표로 합니다. 두 번째 목적은 특별호 "Advances in Metal Casting Technology" 내 기고를 논의된 광범위한 기술 환경 내에서 맥락화하는 것입니다.

주요 연구:

본 검토에서 탐구된 "주요 연구" 영역은 다음과 같습니다.

- 신기술 및 부활 기술: "그림 1"에 묘사된 바와 같이 특히 "반고체 가공", "복합 및 하이브리드 주조", "복잡성" 및 "스마트 주조"에 초점을 맞춥니다.

- 반고체 가공: 레오캐스팅 및 틱소몰딩에 대한 새로운 관심을 조사하고, 레오캐스팅의 "주문형 슬러리" 원칙과 틱소몰딩보다 유리한 점을 강조합니다. "가스 유도 반고체(GISS)", "신형 레오캐스팅(NRC)", "급속 슬러리 형성(RSF, RheoMetalTM이라고도 함)", "선회 엔탈피 평형 장치(SEED)", "반고체 레오캐스팅(SSRTM)"과 같은 특정 레오캐스팅 방법의 상세 검토.

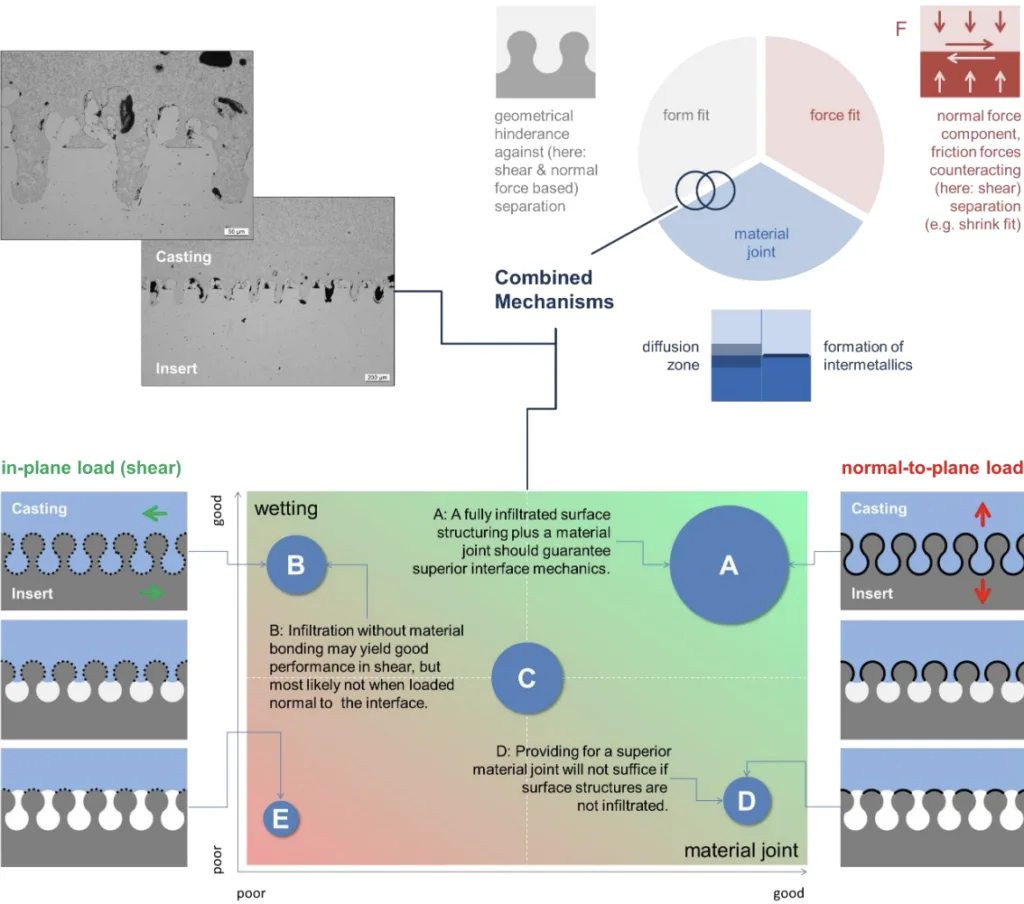

- 복합 및 하이브리드 주조: 경량 설계, 설계 자유도, 스마트 제품, 생산 효율성, 열 전달 및 전기 전도도 응용 분야에 초점을 맞춰 재료를 주조로 결합하는 동기 및 방법을 탐구합니다. 재료 접합, 형태 맞춤 및 힘 맞춤을 포함한 다양한 재료 페어링 및 접합 기술 검토. "그림 5"는 복합 주조에서 강도를 제어하는 원리를 보여줍니다.

- 복잡성: 주조의 복잡성 개념, 코어 기술 및 적층 제조를 통해 복잡성을 높이는 방법, 붕괴성 코어 및 코어, 몰드 및 패턴의 적층 제조와 같은 새로운 코어 기술을 분석합니다. "표 3"은 다양한 주조 공정에서 복잡성을 높이기 위한 접근 방식의 예시를 제공합니다.

- 스마트 주조: "단순화, 분산, 강화 및 보호" 원칙에 따라 분류된 주조에 센서 및 전자 시스템을 통합하는 접근 방식을 검토하고, 다양한 센서 유형 및 구조적 건전성 모니터링 및 공정 제어 응용 분야를 검토합니다. "그림 9"는 센서 통합을 가능하게 하는 원리를 보여줍니다.

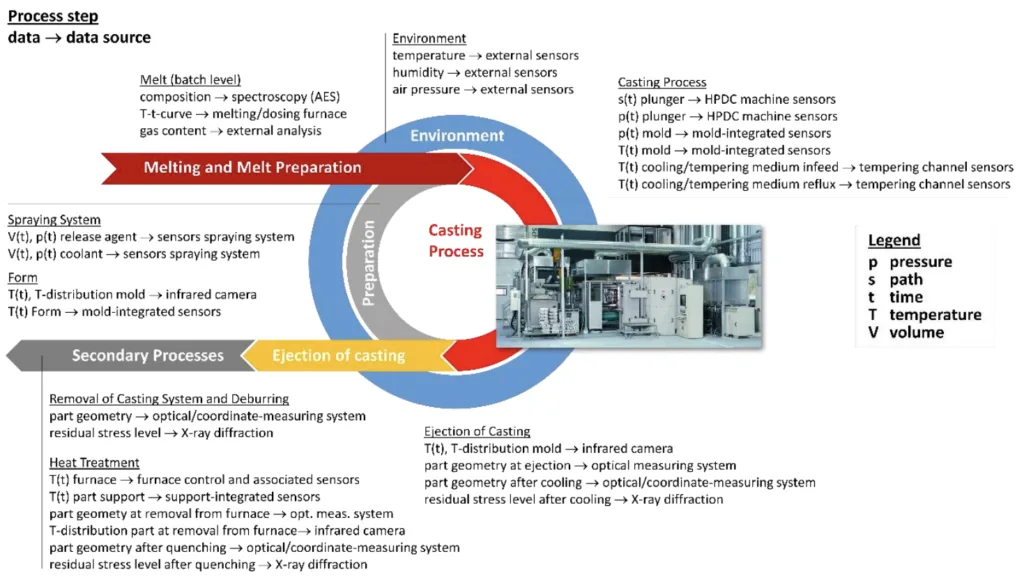

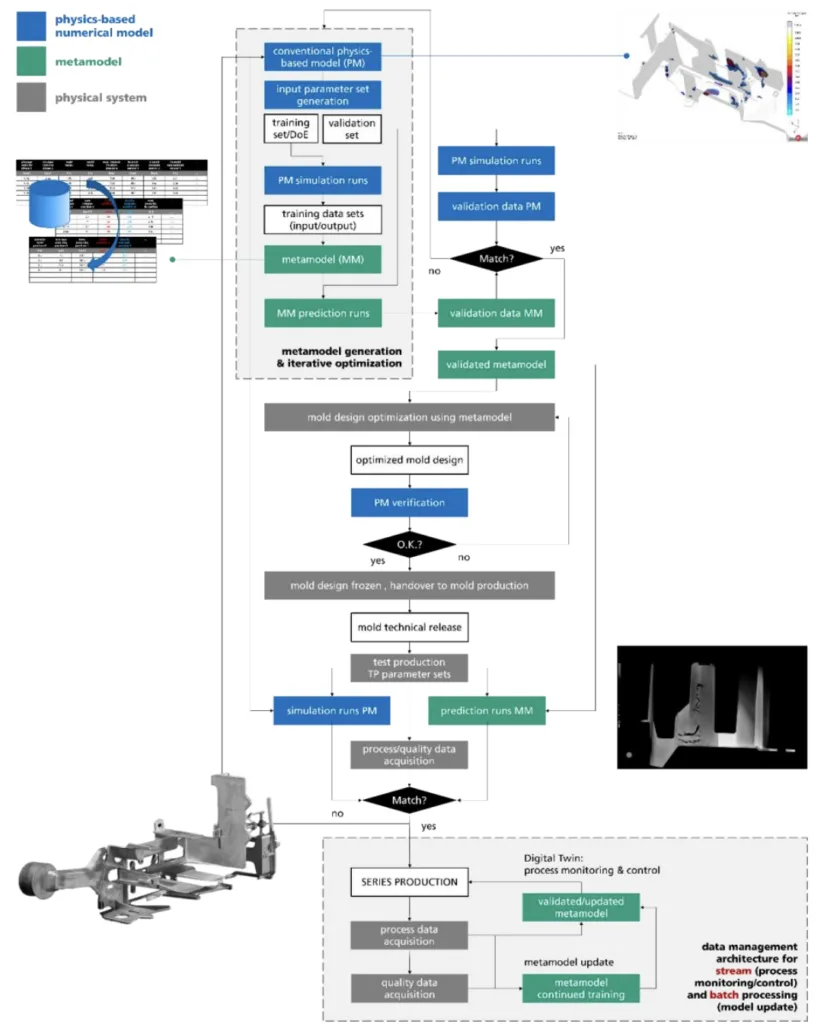

- 가상 세계: 모델링, 시뮬레이션 및 최적화: 사용 편의성 개선, 결함 예측 및 경계 조건 이해에 초점을 맞춰 주조 시뮬레이션의 최신 기술을 논의합니다. 데이터 분석, 디지털 트윈 및 메타모델을 주조 산업 4.0의 핵심 측면으로 탐구합니다. "그림 12"는 데이터 분석을 위한 람다 아키텍처를 보여줍니다.

연구 가설:

검토 논문으로서 명시적인 연구 가설은 없습니다. 그러나 암묵적인 가설은 이러한 "신기술 및 부활 기술"이 금속 주조 산업이 직면한 과제와 동향에 대한 실행 가능한 솔루션을 제공하고, 구조화된 검토가 해당 분야 전문가에게 귀중한 통찰력을 제공할 것이라는 것입니다.

5. 연구 방법론

연구 설계:

본 논문은 기술적 검토 설계를 채택합니다. 본 논문은 기존 문헌과 저자의 전문 지식을 활용하여 선택된 금속 주조 기술에 대한 최신 기술 개요를 제공하는 사설 검토로 구성됩니다. "그래프는 이 사설의 이전에 발행된 첫 번째 파트(다이어그램의 파트 I, [1] 참조)에서 논의된 관심 영역과 이 두 번째 파트에서 초점을 맞춘 영역을 보여줍니다. 파트 I은 경계 조건에 집중했지만, 파트 II는 기술 지향적입니다." "그림 1"에서 볼 수 있듯이.

자료 수집 방법:

자료 수집 방법은 금속 주조 기술과 관련된 기존 출판물, 특허 및 산업 자원에 대한 포괄적인 검토를 기반으로 합니다. 저자는 "그림 2"에서 볼 수 있듯이 반고체 주조와 같은 영역에서 학술 활동을 나타내는 "Google Scholar 또는 Scopus"와 같은 데이터베이스를 활용하여 출판 동향을 평가합니다. 또한, 본 검토는 "Comptech" 및 "Rheinfelden Alloys"와 같은 회사 웹사이트에 대한 참조에서 알 수 있듯이 산업 웹사이트 및 기술 문헌의 정보를 통합합니다.

분석 방법:

분석 방법은 질적 및 기술적입니다. 저자는 검토된 문헌의 정보를 분류하고 종합하여 각 기술 영역의 주요 동향, 과제 및 발전을 식별합니다. 분석은 "그림 1"에 요약된 기술 범주를 중심으로 구조화되어 "반고체 가공", "복합 및 하이브리드 주조", "복잡성" 및 "스마트 주조"에 대한 체계적인 개요를 제공합니다. 또한, 저자는 레오캐스팅과 틱소몰딩, 다양한 레오캐스팅 방법과 같이 서로 다른 기술의 장점과 단점을 강조하기 위해 비교 분석을 사용합니다.

연구 대상 및 범위:

"연구 대상"은 주로 금속 주조 기술이며, 특히 현재 산업 과제 및 동향과 관련된 "신기술과 부활 기술"에 초점을 맞춥니다. "범위"는 "완전한 내용을 담을 수는 없다"는 점을 인정하면서 선택된 기술로 제한됩니다. 본 검토는 저자의 전문 지식으로 인해 "알루미늄 합금의 고압 다이캐스팅(HPDC)"을 강조하지만, 기술 논의와 관련된 경우 "중력 다이캐스팅", "저압 다이캐스팅(LPDC)", "사형 주조" 및 "정밀 주조"와 같은 다른 주조 공정에 대한 논의도 포함합니다. 지리적 범위는 전 세계적이며, 중국과 유럽을 포함한 다양한 지역의 연구 및 산업 활동을 고려합니다.

6. 주요 연구 결과:

주요 연구 결과:

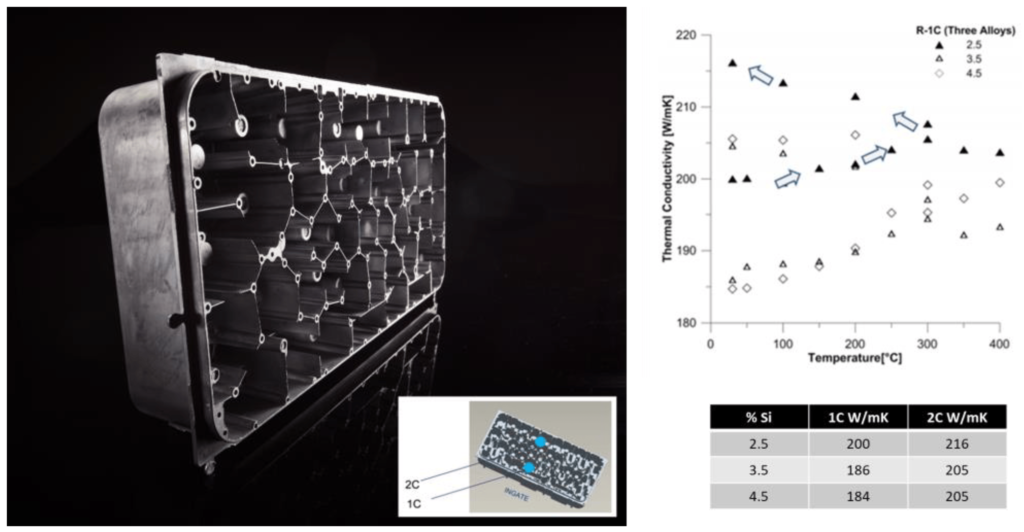

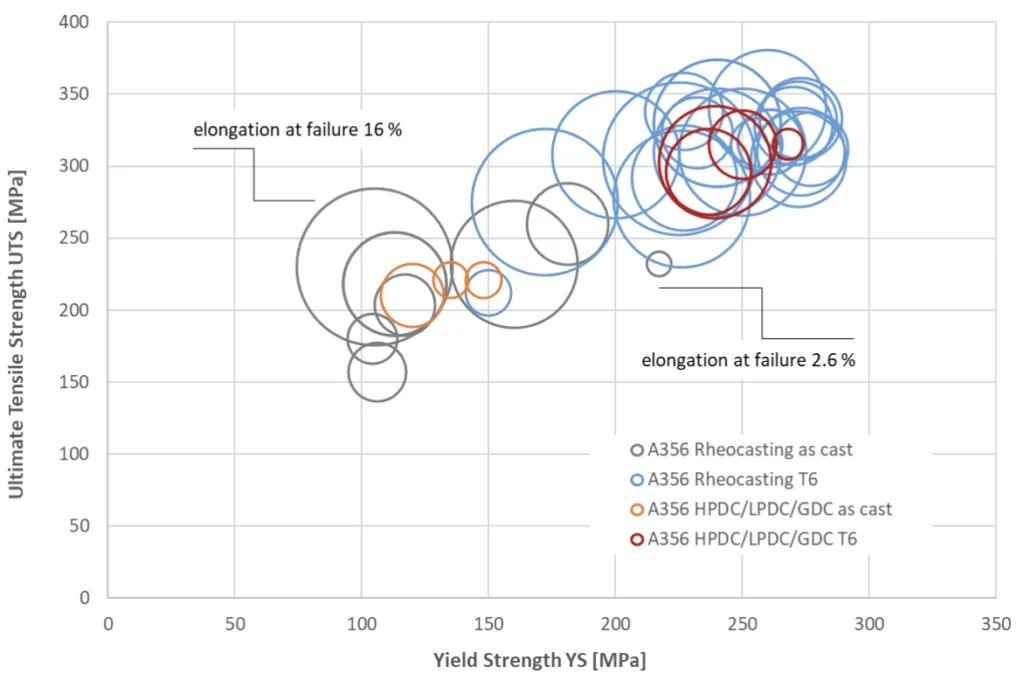

- 반고체 가공: 레오캐스팅은 기존 합금 및 재료 재사용을 가능하게 하는 "주문형 슬러리" 원칙으로 인해 틱소몰딩보다 유리한 부활 기술로 강조됩니다. 다양한 레오캐스팅 방법(GISS, NRC, RSF/RheoMetalTM, SEED, SSRTM)은 반고체 상태를 달성하기 위한 메커니즘과 각각의 장점과 단점을 강조하여 자세히 설명합니다. 레오캐스팅은 "낮은 응고 수축", "몰드 충전 중 층류 흐름", "개선된 공급 효율성" 및 "낮은 열에너지 수준"을 포함하여 HPDC보다 유리한 점을 제공합니다.

- 복합 및 하이브리드 주조: 복합 및 하이브리드 주조는 경량 설계, 설계 자유도 및 기능 통합을 제공하여 대형 구조 부품을 실현하기 위한 기가캐스팅에 대한 실행 가능한 대안으로 제시됩니다. 안정적인 접합(재료 접합, 형태 맞춤, 힘 맞춤)을 달성하기 위한 주요 원칙은 e-모빌리티 및 구조 부품의 재료 페어링 및 응용 분야의 예와 함께 논의됩니다. "그림 5"는 복합 주조에서 강도를 제어하는 원리를 보여줍니다.

- 복잡성: 적층 제조, 특히 3D 사형 인쇄는 특히 코어 생산에서 주조 복잡성을 높이는 핵심 가능 기술로 식별됩니다. 붕괴성 코어가 새로운 디코어링 접근 방식으로 소개됩니다. "표 3"은 주조 공정별 접근 방식을 분류하고 다양한 전략을 보여주면서 주조 공정에서 복잡성을 높이기 위한 접근 방식의 예시를 제공합니다.

- 스마트 주조: 주조에 센서 및 전자 장치 통합은 "단순화, 분산, 강화 및 보호" 전략으로 분류된 새로운 트렌드로 검토됩니다. 구조적 건전성 모니터링 및 공정 제어에서 다양한 센서 유형(와이어형, 광섬유형, 압전 저항형, RFID) 및 응용 분야를 논의합니다. "그림 9"는 센서 통합 성공을 위한 4가지 주요 원칙을 시각적으로 요약하여 스마트 주조 설계를 위한 개념적 프레임워크를 제공합니다.

- 가상 세계: 모델링, 시뮬레이션 및 최적화: 주조 시뮬레이션은 성숙한 기술로 인식되며, 지속적인 발전은 사용 편의성, 결함 예측 및 경계 조건 정확도에 초점을 맞추고 있습니다. 데이터 분석, 디지털 트윈 및 메타모델은 주조 산업 4.0의 핵심 구성 요소로 강조되어 공정 최적화 및 품질 관리를 가능하게 합니다. "그림 12"는 주조 공정에 대한 데이터 분석에서 속도와 정확성의 균형을 맞추기 위한 솔루션으로 람다 아키텍처를 보여주고, 데이터 처리 및 정보 전달에 대한 계층화된 접근 방식을 강조합니다.

제시된 데이터 분석:

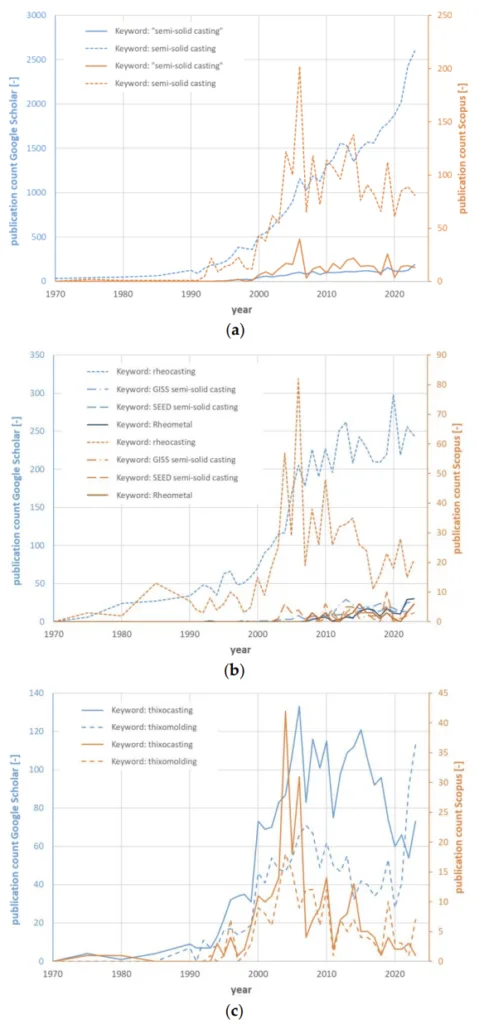

- 출판 동향(그림 2): Google Scholar 및 Scopus의 출판 데이터 분석("그림 2")은 레오캐스팅이 Scopus 데이터에서 최근 증가세를 보이는 가운데 반고체 주조 기술에 대한 학문적 관심이 변동적이지만 일반적으로 지속적으로 유지되고 있음을 보여줍니다. 틱소캐스팅 출판물 수는 2000년대와 2010년대에 정점을 찍은 후 감소세를 보입니다.

- 레오캐스팅 장점(목록): HPDC보다 레오캐스팅의 장점 목록은 개선된 주조 품질, 재료 낭비 감소 및 향상된 공정 효율성에 대한 잠재력을 강조합니다.

- 복합 주조의 재료 접합(그림 5): "그림 5"는 복합 주조에서 강력한 접합을 달성하기 위한 다양한 접근 방식을 시각적으로 분류하고, 침투 및 재료 상호 작용의 중요성을 강조합니다.

- 복잡성 접근 방식(표 3): "표 3"은 주조 공정 및 접근 방식별로 분류된 주조 복잡성 향상을 위한 다양한 기술에 대한 구조화된 개요를 제공하여 사용 가능한 다양한 전략을 보여줍니다.

- 센서 통합 원칙(그림 9): "그림 9"는 주조에서 성공적인 센서 통합을 위한 4가지 주요 원칙을 시각적으로 요약하여 스마트 주조 설계를 위한 개념적 프레임워크를 제공합니다.

- 람다 아키텍처(그림 12): "그림 12"는 주조 공정에 대한 데이터 분석에서 속도와 정확성의 균형을 맞추기 위한 솔루션으로 람다 아키텍처를 보여주고, 데이터 처리 및 정보 전달에 대한 계층화된 접근 방식을 강조합니다.

- 디지털 트윈 개념(그림 14): "그림 14"는 품질 관리 및 공정 제어를 위해 시뮬레이션, 메타모델링 및 실시간 공정 데이터를 통합하여 주조에서 디지털 트윈을 구현하기 위한 개념적 워크플로를 제시합니다.

그림 목록:

![Figure 6. Sample images of parts produced by compound (a–c) and hybrid casting (d); (a,b) AlSi7Mg0.3 LPDC subsize front axle carrier frame demonstrator with integrated EN AW6060 extrusion, general (a) and detail view (b); (c) AlSi9Cu3 HPDC e-motor housing demonstrator with integrated aluminum tubes as cooling channels, cast by ae group AG, Gerstungen, Germany; (d) aerospace secondary structure hybrid bracket combining a CFRP and an aluminum HPDC component [131] (all images by Fraunhofer IFAM)](https://castman.co.kr/wp-content/uploads/image-1134-1024x772.webp)

- 그림 1. 본 텍스트에서 다루는 주제 개요.

- 그림 2. 반고체 주조 기술에 대한 Google Scholar 및 Scopus의 출판물 수: (a) 일반적인 반고체 주조, (b) 레오캐스팅 및 (c) 틱소캐스팅 공정 제품군 예시.

- 그림 3. RSF/RheoMetalTM 공정을 통해 생산된 라디오 필터.

- 그림 4. 레오캐스트 및 고압 다이캐스트 알루미늄 및 마그네슘 합금의 주조 상태 및 T6 상태에서 항복 강도, 인장 강도 및 파단 연신율 개요.

- 그림 5. 복합 주조에서 강도를 제어하는 원리 개요.

- 그림 6. 복합(a-c) 및 하이브리드 주조(d)로 생산된 부품의 샘플 이미지.

- 그림 7. 붕괴성 코어 개념의 기본 원리.

- 그림 8. (a) ExOne에서 제공하는 S-Max Pro 사형 프린터, (b) 흑색의 퓨란 결합 부품과 베이지색의 열경화성 페놀 결합 부품으로 구성된 내연 기관 블록용 인쇄 코어 패키지 예시.

- 그림 9. 금속 주조에 센서 및 전자 시스템 통합을 가능하게 하는 방법—일반 원칙.

- 그림 10. 지속적인 제품 발전을 위한 개념을 설명하는 개략도(서비스 중 부하 및 조건 모니터링에 의존).

- 그림 11. 디지털화가 HPDC 과제에 부합합니다.

- 그림 12. 람다 아키텍처, 정확성과 속도 사이의 절충안의 예시(데이터 분석에서 제공).

- 그림 13. 데이터 분석 활용 방법—일반적인 체계.

- 그림 14. 고급 시뮬레이션 및 모델링과 AI 또는 MOR 기술을 결합하여 설계 및 생산 단계를 모두 포괄하는 주조 기술에서 디지털 트윈을 실현합니다.

7. 결론:

주요 결과 요약:

본 검토는 시장 수요와 환경 문제로 인해 금속 주조 기술의 역동적인 진화를 강조합니다. "반고체 주조"는 레오캐스팅이 뚜렷한 장점을 제공하면서 기존 HPDC에 대한 실행 가능한 대안으로 재부상하고 있습니다. "복합 및 하이브리드 주조"는 대형 다중 재료 부품에 대한 솔루션을 제시하는 반면, 적층 제조는 특히 코어 생산에서 주조 복잡성에 혁명을 일으키고 있습니다. "스마트 주조"는 감지 및 통신 기능 또는 에너지 수확 또는 작동 기능을 추가하여 기능적 확장으로 부상하고 있습니다. "가상 세계"는 고급 시뮬레이션, 데이터 분석 및 디지털 트윈을 포괄하여 산업 4.0 맥락에서 공정 최적화 및 품질 관리에 매우 중요합니다.

연구의 학문적 중요성:

본 검토는 금속 주조의 주요 기술 발전에 대한 포괄적이고 구조화된 개요를 제공하여 해당 분야의 연구원과 학계에 귀중한 자료를 제공합니다. 다양한 출처의 정보를 종합하여 동향, 과제 및 향후 연구 방향을 강조합니다. 기술 분류와 각 기술의 강점과 약점에 대한 분석은 금속 주조 기술의 현재 상태에 대한 더 깊은 이해에 기여합니다.

실용적 의미:

산업 전문가 및 주조 실무자에게 본 검토는 기술 채택 및 개발에 대한 전략적 통찰력을 제공합니다. 레오캐스팅과 같은 부활 기술의 잠재력을 강조하고, 복합 및 하이브리드 주조 구현에 대한 지침을 제공하며, 복잡성에 대한 적층 제조의 기능을 보여주고, 스마트 주조 및 산업 4.0 개념이 제시하는 기회를 탐구합니다. 본 검토는 주조 공정 최적화 및 품질 개선을 위한 시뮬레이션 및 데이터 분석의 중요성을 강조하여 경쟁력과 지속 가능성을 향상시키려는 주조 공장에 로드맵을 제공합니다.

연구의 한계 및 향후 연구 분야:

본 검토는 "완전한 내용을 담을 수는 없다"는 점을 인정하면서 제한된 범위를 인정합니다. "알루미늄 합금의 고압 다이캐스팅(HPDC)"에 대한 내재적 편향도 한계입니다. 확인된 향후 연구 분야는 다음과 같습니다.

- 레오캐스팅 기술의 추가 개발 및 산업 구현.

- 복합 및 하이브리드 주조에서 계면 특성화 및 예측 과제 해결.

- 코어 및 몰드 생산에서 적층 제조 응용 분야 확장, 붕괴성 코어와 같은 새로운 코어 재료 탐구.

- 스마트 주조 기술의 광범위한 채택에 대한 경제적 및 기술적 장벽 극복.

- 특히 복잡한 결함 집단에 대한 결함 예측 및 재료 속성 예측을 위한 시뮬레이션 기술 발전.

- 실시간 공정 제어 및 최적화를 위해 데이터 분석 및 메타모델링을 통합하여 주조 공정을 위한 강력하고 사용자 친화적인 디지털 트윈 솔루션 개발.

- 주조에서 데이터 기반 모델의 효율성과 정확성을 향상시키기 위한 물리 정보 기반 머신 러닝에 대한 추가 연구.

8. 참고 문헌:

- [1] Lehmhus, D. Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part I: Changing Markets, Changing Products. Metals 2022, 12, 1959.

- [2] Steinert, M.; Leifer, L. Scrutinizing Gartner's Hype Cycle Approach. In PICMET 2010 Proceedings: Technology Management for Global Economic Growth; Kocaoglu, D.F., Anderson, T.R., Daim, T.U., Eds.; IEEE: Phuket, Thailand, 2010; pp. 1–13.

- [3] Campani, M.; Vaglio, A. A simple interpretation of scientific/technological research impact leading to hype-type evolution curves. Scientometrics 2015, 103, 75-83.

- [4] Gartner Hype Cycle. Available online: https://www.gartner.com/en/research/methodologies/gartner-hype-cycle (accessed on 4 January 2023).

- [5] Kondratjew, N.D. Die langen Wellen der Konjunktur. Arch. Für Sozialwissenschaft Und Sozialpolitik 1926, 56, 573–609.

- [6] Flemings, M.C.; Riek, R.C.; Young, K.P. Rheocasting. Mater. Sci. Eng. A 1976, 25, 103-117.

- [7] Young, R.M.K. The Processing of Metals as Semi-Solid Slurries. Ph.D. Thesis, University of Surrey, Guildford, UK, 1986.

- [8] Jorstad, J.L. Semi-Solid Metal Processing from an Industrial Perspective: The Best is Yet to Come! Solid State Phenom. 2016, 256, 9-14.

- [9] Czerwinski, F. Semisolid Processing-Origin of Magnesium Molding. In Magnesium Injection Molding; Springer: New York, NY, USA, 2008; pp. 81–147.

- [10] Decker, R.; LeBeau, S. Thixomolding. Adv. Mater. Process. 2008, 166, 28–29.

- [11] Huang, J.; Arbel, T.; Ligeski, L.; McCaffrey, J.; Kulkarni, S.; Jones, J.; Pollock, T.; Decker, R.; LeBeau, S. On Mechanical Properties & Microstructure of TTMP Wrought Mg Alloys. In Magnesium Technology 2010; Agnew, S., Ed.; The Minerals, Metals and Materials Society (TMS): Warrendale, PA, USA, 2010; pp. 489-493.

- [12] Zhu, Y.; Midson, S. The Status of Magnesium Injection Molding in China. Solid State Phenom. 2019, 285, 436-440.

- [13] Decker, R.; LeBeau, S.; Wilson, B.; Reagan, J.; Moskovich, N.; Bronfin, B. Thixomolding® at 25 years. Solid State Phenom. 2016, 256, 3-8.

- [14] Mohammed, N.N.; Omar, M.Z.; Salleh, M.S.; Alhawari, K.S.; Kapranos, P. Semisolid Metal Processing Techniques for Nondendritic Feedstock Production. Sci. World J. 2013, 2013, 752175.

- [15] Kapranos, P. Current State of Semi-Solid Net-Shape Die Casting. Metals 2019, 9, 1301.

- [16] Midson, S.P. Rheocasting processes for semi-solid casting of aluminum alloys. Die Cast. Eng. 2006, 50, 48-51.

- [17] Midson, S.P.; Jackson, A. A Comparison of Thixocasting and Rheocasting. In Proceedings of the 67th World Foundry Congress, Harrogate, UK, 5–7 June 2006; Institute of Cast Metals Engineers (ICME): Tipton, UK, 2006; pp. 22/1-22/10, ISBN 9781604236767.

- [18] Bakhtiyarov, S.; Siginer, D.A. Rheoprocessing of Semisolid Aluminum Alloys. In Encyclopedia of Aluminum and Its Alloys, 1st ed.; Totten, G.E., Tiryakioğlu, M., Kessler, O., Eds.; Taylor & Francis Group: London, UK, 2018.

- [19] Jarfors, A.E.W. A Comparison Between Semisolid Casting Methods for Aluminium Alloys. Metals 2020, 10, 1368.

- [20] Li, G.; Qu, W.-Y.; Cheng, L.; Guo, C.; Li, X.-G.; Xu, Z.; Hu, X.-G.; Li, D.-Q.; Lu, H.-X.; Zhu, Q. Semi-solid processing of aluminum and magnesium alloys: Status, opportunity and challenge in China. Trans. Nonferrous Met. Soc. China 2021, 31, 3255-3280.

- [21] Wannasin, J. Applications of Semi-solid Slurry Casting using the Gas Induced Semi-Solid Technique. Solid State Phenom. 2013, 192-193, 28-35.

- [22] Kaufmann, H.; Uggowitzer, P.J. Fundamentals of the New Rheocasting Process for Magnesium Alloys. Adv. Eng. Mater. 2001, 3, 963-967.

- [23] Wabusseg, H.; Kaufmann, H.; Wahlen, A.; Uggowitzer, P.J. Theoretische Grundlagen und praktische Umsetzung von New Rheocasting von Al-Legierungen. Druckguss-Praxis 2002, 1, 16–19.

- [24] Uggowitzer, P.J.; Kaufmann, H. Evolution of Globular Microstructure in New Rheocasting and Super Rheocasting Semi-Solid Slurries. Steel Res. Int. 2004, 75, 525-530.

- [25] Wessén, M.; Cao, H. The RSF Technology: A Possible Breakthrough for Semi-Solid Casting Processes. In Proceedings of the International Conference of High Tech Die Casting, Vicenza, Italy, 21-22 September 2006.

- [26] Ratke, L.; Sharma, A.; Kohli, D. The RSF Technology for Semi-Solid Casting Processes. Indian Foundry J. 2011, 57, 33–36.

- [27] Doutre, D.; Hay, G.; Wales, P.; Gabathuler, J.-P. SEED: A new process for semi-solid forming. Can. Metall. Q. 2004, 43, 265–272.

- [28] Yurko, J.A.; Martinez, R.A.; Flemings, M.C. The Use of Semi-Solid Rheocasting (SSR) for Aluminum Automotive Castings. SAE Trans. J. Mater. Manuf. 2003, 112, 119–123.

- [29] Serving the Platform of Tomorrow! Available online: https://comptech.se/ (accessed on 11 March 2023).

- [30] Li, M.; Du, W.; Elwany, A.; Pei, Z.; Ma, C. Metal binder jetting additive manufacturing: A literature review. J. Manuf. Sci. Eng. 2020, 142, 090810.

- [31] Zetterström, S.; Comptech AB, Skillingaryd, Sweden. Private communication, 2022.

- [32] Chauke, L.; Möller, H.; Curle, U.A.; Govender, G. Industrial heat treatment of R-HPDC A356 automotive brake callipers. Solid State Phenom. 2013, 192–193, 533-538.

- [33] Dey, A.K.; Poddar, P.; Singh, K.K.; Sahoo, K.L. Mechanical and wear properties of rheocast and conventional gravity die cast A356 alloy. Mater. Sci. Eng. A 2006, 435–436, 521–529.

- [34] Govender, G.; Ivanchev, L.; Jahajeeah, N.; Bëan, R. Application of CSIR Rheocasting Technology for the Production of an Automotive Component. Solid State Phenom. 2006, 116–117, 501-504.

- [35] Guo, H.M.; Yang, X.J.; Wang, J.X. Microstructure and mechanical properties of Al alloys by semi-solid processing with LSPSF technology. Mater. Sci. Forum 2009, 628–629, 477-482.

- [36] Gupta, R.; Sharma, A.; Pandel, U.; Ratke, L. Effect of heat treatment on microstructures and mechanical properties of A356 alloy cast through rapid slurry formation (RSF) process. Int. J. Cast Met. Res. 2017, 30, 283–292.

- [37] Möller, H.; Govender, G.; Stumpf, W.E.; Knutsen, R.D. Influence of temper condition on microstructure and mechanical properties of semisolid metal processed Al-Si-Mg alloy 356. Int. J. Cast Met. Res. 2009, 22, 417-421.

- [38] Möller, H.; Govender, G.; Stumpf, W.E. Comparison of the heat treatment response of SSM-HPDC 6082 and 6004 wrought alloys with A356 and F357 casting alloys. Mater. Sci. Forum 2011, 690, 53-56.

- [39] Anticorodal®—Unendlich Anpassungs Fähig. Available online: https://rheinfelden-alloys.eu/legierungen/anticorodal/ (accessed on 21 February 2022).

- [40] Rosso, M.; Peter, I.; Villa, R. Effect of T5 anfd T6 Heat Treatments Applied to Rheocast A356 Parts for Automotive Applications. Solid State Phenom. 2008, 141-143, 237-242.

- [41] Rosso, M. Thixocasting and rheocasting technologies, improvements going on. J. Achiev. Mater. Manuf. Eng. 2012, 54, 110–119.

- [42] Tahamtan, S.; Fadavi Boostani, A.; Nazemi, H. Mechanical properties and fracture behavior of thixoformed, rheocast and gravity-cast A356 alloy. J. Alloys Compd. 2009, 468, 107-114.

- [43] Zhang, L. Technology Innovation & Green Development—Chinese Foundry Industry Status and Outlook. Chinese Foundry Association. 2015. Available online: https://www.foundry-planet.com/fileadmin/redakteur/pdf-dateien/18.09.2015BRICS_2015_China.pdf (accessed on 13 May 2020).

- [44] Atkinson, H.V. Alloys for Semi-Solid Processing. Solid State Phenom. 2012, 192–193, 16-27.

- [45] Curle, U.A. Semi-solid near-net shape rheocasting of heat treatable wrought aluminum alloys. Trans. Nonferrous Met. Soc. China 2010, 20, 1719-1724.

- [46] Li, G.; Lu, H.; Hu, X.; Lin, F.; Li, X.; Zhu, Q. Current Progress in Rheoforming of Wrought Aluminum Alloys: A Review. Metals 2020, 10, 238.

- [47] Sauermann, R.; Friedrich, B.; Bünck, M.; Bührig-Polaczek, A.; Uggowitzer, P.J. Semi-Solid Processing of Tailored Aluminium-Lithium Alloys for Automotive Applications. Adv. Eng. Mater. 2007, 9, 253-258.

- [48] Bünck, M.; Küthe, F.; Bührig-Polaczek, A.; Arnold, A.; Friedrich, B.; Sauermann, R. Semi-solid Casting of High-reactive Wrought Alloys by Means of the Alloy AlLi2.1Mg5.5ScZr (AA1420*). Solid State Phenom. 2008, 141–143, 145-150.

- [49] Langlais, J.; Lemieux, A. The SEED Technology for Semi-solid Processing of Aluminum Alloys: A Metallurgical and Process Overview. Solid State Phenom. 2006, 116–117, 472-477.

- [50] Langlais, J.; Andrade, N.; Lemieux, A.; Chen, X.G.; Bucher, L. The Semi-Solid Forming of an Improved AA6061 Wrought Aluminum Alloy Composition. Solid State Phenom. 2008, 141-143, 511-516.

9. 저작권:

- 본 자료는 "[Dirk Lehmhus]"의 논문: "[Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived]"을 기반으로 합니다.

- 논문 출처: [DOI URL]

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.