이 소개 자료는 "[Materials Engineering - Materiálové inžinierstvo]"에 게재된 "[Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목: Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys (균질화 처리된 트윈롤 주조 및 일반 주조 AZ31 마그네슘 합금의 기계적 특성)

- 저자: Mariia Zimina, Přemysl Málek, Jan Bohlen, Dietmar Letzig, Gerrit Kurz, Miroslav Cieslar

- 발행 연도: 2015년

- 게재 학술지/학회: Materials Engineering - Materiálové inžinierstvo

- 키워드: Magnesium; Twin-roll casting; Tensile tests; Microstructure; Microhardness. (마그네슘; 트윈롤 주조; 인장 시험; 미세조직; 미소경도)

2. 초록:

오늘날 마그네슘 합금의 기계적 특성 향상은 다양한 산업 응용 분야로 인해 매우 중요합니다. 이러한 목표를 위해 여러 주조 기술 및 추가 처리 방법이 개발되었습니다. 합금의 긴 스트립 생산을 가능하게 하는 연속 주조 기술 중 하나는 트윈롤 주조입니다. 이 공정을 사용하면 가장 미세한 미세조직과 더 높은 비강도를 가진 마그네슘 합금을 얻을 수 있습니다. 본 논문에서는 일반 주조 및 트윈롤 주조된 AZ31 마그네슘 합금의 인장 특성을 비교했습니다. 인장 시험은 100 ~ 300 °C 범위의 온도에서 10⁻³ s⁻¹의 일정한 변형률 속도로 수행되었습니다. 두 재료 모두 주조 상태 및 450 °C에서 10시간 동안 균질화 처리 후 시험되었습니다. 연구 결과, 일반 주조 AZ31 합금은 열처리 후에도 연성에 큰 변화가 없는 반면, 트윈롤 주조 합금의 연성은 증가하는 것으로 나타났습니다.

3. 서론:

마그네슘 합금은 잘 알려진 구조 재료로, 현재 자동차 산업에서 널리 사용되고 있으며 자동차 부품 무게 감소 추세에 기여합니다. Mg-Al계 합금은 높은 비강도, 강성, 낮은 밀도, 우수한 열 및 전기 전도성을 가져 일부 강철 및 구리 주조 합금을 대체할 수 있으며 전자제품에도 사용됩니다. 합금 원소의 영향은 최종 특성에 매우 중요하며, 다양한 주조 기술(예: 다이캐스팅, 트윈롤 주조(TRC))이 특정 요구 사항을 충족하기 위해 사용됩니다. AZ31 합금은 우수한 강도, 연성 및 저비용으로 인기가 있습니다. TRC 재료로부터 박판을 성공적으로 생산하는 것이 핵심 분야이지만, 주조 상태 구조의 불균일성과 같은 문제는 여전히 남아 있습니다. 본 논문은 일반 주조(CC)와 TRC 두 가지 다른 주조 기술로 제조된 AZ31의 미세조직과 기계적 특성을 연구하고, 불균일한 구조와 열처리가 미치는 영향을 조사합니다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업과 같은 분야에서 경량 소재에 대한 수요 증가는 마그네슘 합금 연구를 촉진합니다. 기계적 특성 향상은 응용 분야 확장에 필수적입니다. 트윈롤 주조는 미세한 미세조직을 가진 마그네슘 합금 스트립을 생산하는 유망한 연속 주조 기술입니다.

이전 연구 현황:

이전 연구에서는 다양한 합금 원소(Al, Zn, Ca, Sn, Sr, Zr)가 마그네슘 합금의 기계적 특성에 미치는 영향을 조사했습니다. 다이캐스팅 및 TRC 후 열간 가공과 같은 다양한 주조 기술은 조직, 미세조직, 결과적으로 기계적 특성에 영향을 미치는 것으로 알려져 있습니다. AZ31은 널리 연구된 상용 합금입니다. TRC를 통한 박판 생산이 탐구되었으며, 주조 상태 스트립 두께는 5mm까지 감소했습니다. 그러나 주조 상태 구조 불균일성이 최종 제품 특성에 미치는 역할은 여전히 관심 분야입니다.

연구 목적:

본 논문에서는 일반 주조(CC)와 트윈롤 주조(TRC) 두 가지 다른 주조 기술로 제조된 AZ31의 미세조직과 기계적 특성을 연구했습니다. 불균일한 구조가 열처리 중 기계적 특성에 미치는 영향을 조사하기 위해 주조 상태 및 균질화 상태의 시편을 구조, 미소경도 및 인장 시험용으로 준비했습니다.

핵심 연구:

본 연구의 핵심은 일반 주조(CC)와 트윈롤 주조(TRC)로 생산된 AZ31 마그네슘 합금의 비교 분석입니다. 이 연구는 주조 상태와 균질화 상태의 재료를 조사하며, 미세조직, 미소경도 분포 및 다양한 온도에서의 인장 특성에 중점을 둡니다.

5. 연구 방법론

연구 설계:

본 연구는 AZ31 CC 잉곳과 5.6mm 두께의 AZ31 TRC 스트립에 대한 조사를 포함했습니다. 각 주조 방법에 대해 두 세트의 샘플이 사용되었습니다: 1) 주조 상태 AZ31 마그네슘 합금 및 2) 450 °C에서 10시간 동안 균질화 처리한 합금. 시편은 공기 중에서 로에서 어닐링한 후 오일에서 급랭했습니다.

데이터 수집 및 분석 방법:

- 화학 조성: AZ31 마그네슘 합금의 화학 조성이 결정되었습니다 (Table 1).

- 미세조직 분석: 표준 금속 조직 시편(10 mm × 10 mm × 5.6 mm)을 준비하고 5% 피크린산으로 에칭한 후 NIS-Elements AR 3.0 소프트웨어를 사용하는 Olympus GX51 광학 현미경으로 검사했습니다. TRC AZ31에 대해서는 SEM 이미지도 촬영했습니다.

- 미소경도 시험: 동일한 금속 조직 시편에 대해 QNess Q10 기계를 사용하여 100g의 하중을 가하여 비커스 미소경도 시험을 수행했습니다. TRC 재료의 5 mm × 8 mm 단면에 대한 매핑은 시편의 횡방향(TD)으로 수행되었습니다.

- 인장 시험: CC 잉곳과 TRC 스트립에서 1mm 두께의 아령형 쿠폰을 가공했습니다 (TRC 인장 축은 RD에 평행, 길이 6cm). 인장 시험은 INSTRON 5228 기계에서 10⁻³ s⁻¹의 일정한 변형률 속도로 수행되었습니다. 샘플은 각각 100, 150, 200, 250, 300 °C로 가열되었고, 시험 시작 전 해당 온도에서 10분간 유지되었습니다.

연구 주제 및 범위:

연구는 AZ31 마그네슘 합금에 중점을 두었습니다. 범위는 다음과 같습니다:

- 일반 주조(CC) 대 트윈롤 주조(TRC) 비교.

- 주조 상태 대 균질화 상태(450 °C에서 10시간) 평가.

- 미세조직 특성화(결정립 크기, 상 분포, 편석).

- 미소경도 및 그 분포 측정.

- 100 °C ~ 300 °C 범위의 온도에서 인장 특성(항복 강도, 극한 인장 강도, 연성) 평가.

6. 주요 결과:

주요 결과:

미세조직:

- AZ31 마그네슘 합금은 주로 α-Mg 상과 이차 β-Al₁₂Mg₁₇ 상을 포함합니다.

- 주조 상태 TRC 재료는 CC 합금(결정립 크기 ~300 µm)에 비해 더 작은 이차상 입자와 약 200 µm의 벌크 결정립 크기를 가지며, 표면 근처에는 더 미세한 결정립(약 50 µm)을 갖습니다.

- 균질화 처리 후 (450 °C에서 10시간):

- CC 합금: 미세조직의 약간의 조대화, β-Al₁₂Mg₁₇ 상의 부분적 용해.

- TRC 합금: 완전 재결정으로 인한 상당한 미세조직 미세화(결정립 크기 50 µm까지 감소) 및 β상 용해.

- TRC AZ31은 Mn 및 기타 불순물로 인한 기공 및 다양한 결함을 포함할 수 있는 중앙 편석 영역을 나타냅니다. 주조 상태 TRC에서 Mg-Al 합금의 전형적인 수지상 구조는 균질화 후 거의 제거됩니다.

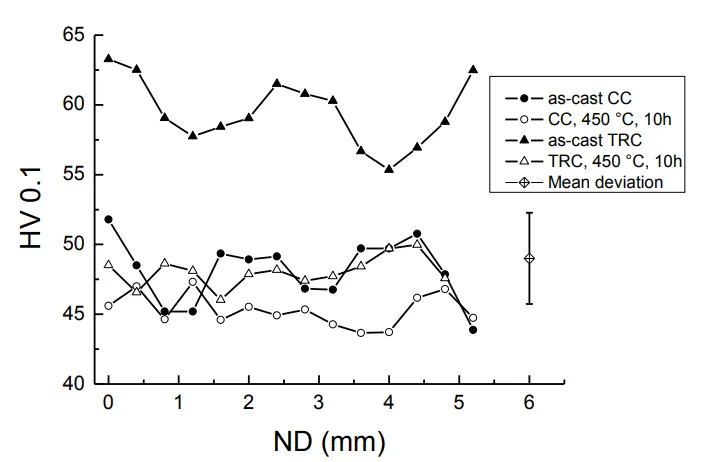

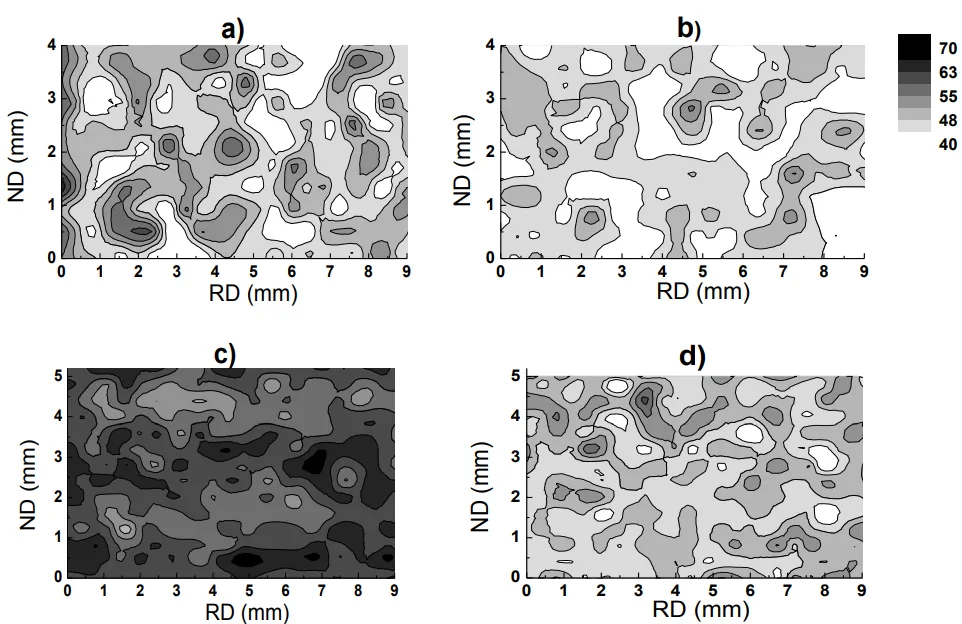

미소경도:

- 주조 상태 TRC AZ31 스트립은 불균일한 경도를 나타내며, 중앙과 표면 근처에서 더 단단합니다. 중앙 영역의 높은 경도는 미세한 결정립과 Al/Mn 과포화와 관련이 있습니다.

- 균질화 후, TRC 합금은 재결정 및 변형된 하부구조 제거로 인해 연화되고(미소경도 ~50 HV0.1로 감소) 더 균일해집니다.

- 주조 상태 CC 합금은 단면을 따라 미소경도나 결정립 구조에 큰 변화를 보이지 않았습니다. 균질화된 CC 재료는 미소경도가 약 10% 약간 감소했습니다.

- TRC 재료의 미소경도 평균 표준 편차는 두께 방향뿐만 아니라 압연 방향(RD)을 따라서도 불균일함을 나타냅니다.

인장 특성:

- CC 합금: 인장 시험 결과 균질화 후 기계적 특성에 큰 변화나 개선이 없었습니다. 연성은 15% 미만으로 유지되었고 균질화 후 약간 감소했으며, 항복 응력은 거의 변하지 않았습니다. 이는 더 조대하고 덜 균일한 결정립 구조와 이차상 입자의 용해 때문입니다.

- TRC 합금: 균질화 후 모든 변형 온도에서 연성이 크게 증가했으며, 특히 300 °C에서 36%에 도달했습니다. 항복 강도는 약 50% 크게 감소했습니다. 이러한 변화는 완전 재결정, 균일한 미세 결정립 구조 형성 및 전위 하부구조 제거와 관련이 있습니다.

- 모든 시편에서 온도가 증가함에 따라 항복 응력과 극한 인장 강도가 감소합니다. 300 °C에서 어닐링된 균질화 TRC 스트립은 극한 강도가 약 80%로 가장 크게 감소합니다.

그림 목록:

- Fig. 1. Microstructure of AZ31 magnesium alloys: a) CC as-cast, b) CC after homogenization annealing at 450 °C for 10 hours, c) TRC as-cast, d) TRC after homogenization annealing at 450 °C for 10 hours.

- Fig. 2. SEM images of the dendritic structure and central segregation zone in TRC AZ31 magnesium alloy: a) as-cast, b) after aging at 450 °C for 10 h and c) image made by light microscope after aging at 450 °C for 10 h.

- Fig. 3. Evolution of inhomogeneity in AZ31 magnesium alloys during heat treatment.

- Fig. 4. Microhardness mapping (in MPa) of the cross-section of AZ31 magnesium alloys: a) as-cast CC AZ31 alloy, b) CC alloy after homogenization annealing at 450 °C for 10 h, c) as-cast TRC alloy, d) TRC alloy after homogenization annealing at 450 °C for 10 h.

- Fig. 5. Stress-strain curves for AZ31 magnesium alloys during annealing at temperature range from 100 °C – 300 °C: a) as-cast CC, b) CC after homogenization annealing at 450 °C for 10 hours, c) as-cast TRC, d) TRC at 450 °C for 10 hours (note the scale on the figure 5d).

- Fig.6. Temperature dependence of the yield (a) and ultimate (b) strengths of the conventionally cast and twin-roll cast AZ31 magnesium alloys before and after aging at 450 °C for 10 h.

7. 결론:

다른 주조 기술(일반 주조 및 트윈롤 주조)로 제조된 AZ31 마그네슘 합금의 미세조직 및 기계적 특성을 주조 상태 및 시효 처리(450 °C에서 10시간 균질화) 상태에서 연구했습니다.

- TRC 마그네슘 합금에는 CC 재료에 비해 α-Mg 기지 내에 더 작은 이차상 입자가 분포합니다.

- 균질화 후, 두 재료 모두에서 β상이 용해되며, 결정립 내부에 소량의 β상 입자만 남습니다.

- TRC 재료의 미세조직은 열처리에 의해 더 큰 영향을 받습니다. 원래의 조대하고 불균일한 결정립 구조는 재료에 남아 있는 중앙 편석 입자를 제외하고 미세하고 균일한 결정립 구조로 대체됩니다.

- 원래 불균일했던 주조 상태 TRC 재료의 구조(표면 근처와 스트립 중앙에서 상당한 미소경도 변화를 보임)는 균질화 후 더 부드럽고 훨씬 균일한 구조로 대체되었습니다. 균질화 후 두 합금의 HV 값은 유사해집니다.

- 상대적으로 낮은 변형률 속도(10⁻³ s⁻¹)에서의 인장 시험 결과, 균질화 후 TRC 마그네슘 합금의 연성이 향상되는 것으로 나타났습니다.

- 주조 상태 및 시효 처리 상태의 CC 주조 합금의 인장 특성에는 큰 변화가 관찰되지 않았습니다.

8. 참고문헌:

- [1] B.L. Mordike, T. Ebert: Mater. Sci. Eng. A 302 (2001) 37-45.

- [2] S. Schumann, H. E. Friedrich: Mater Sci Forum. 419-422 (2003) 51-56.

- [3] H. Zhao, Z. Zhou, X. Liu, S. Guan: J Cent South Univ T. 15(4) (2008) 459-462

- [4] A.W. El-Morsy, A. Abouel-Kasem: J Tribol 133(4) (2011) 603-610.

- [5] E.F. Emley: Principles of Magnesium Technology, Pergamon Press, London 1966.

- [6] M. Avedesian, H. Bakert: ASM specialty handbook: Magnesium and magnesium alloys, New York: ASM International 1999.

- [7] R. Schmid-Fetzer, Grobner: J Adv Eng Mat 3(12) (2001) 947-961.

- [8] F.S. Pan, M.B. Yang, Y.L. Ma.: Mater Sci Forum 191 (2007) 561-565.

- [9] H.K. Lim, D.H. Kim, J.Y. Lee, W.T. Kim, D.H. Kim: J Alloy Compd, 463(1-2) (2009) 308-314.

- [10]Y.K. Kim, S.W. Sohn, Do H. Kim, W.T. Kim, D.H. Kim: J Alloy Compd 549 (2013) 46-50.

- [11] S.F. Liu, L.Y. Liu, L.G. Kang: J Alloy Compd 450(1-2) (2008) 546-550.

- [12]J. Kaneko, M. Sugamata, M. Numa, Y. Nishikawa, H. Takada: Mat Trans 47(10) (2006) 2555-2560.

- [13] D.V. Wilson: J I Met 98 (1970) 133-143.

- [14]S.H. Hsiang, J.L. Kuo: J Mater Process Tech. 140 (2003) 6-12.

- [15] G. Kurz, J. Bohlen, L. Stutz, D. Letzig, K.U. Kainer: Magnesium Technology 2013 (eds. N. Hort, S. N. Mathaudhu, N. R. Neelameggham and M. Alderman), John Wiley & Sons, Inc. 2013.

- [16]H. Zhao, S. Guan, F. Zheng, Q. Li, L. Wang: Trans Nonferrous Met Soc China 15(1) (2005).

- [17]M.T. Pérez-Prado, O.A. Ruano: Scripta Mater 46(2) (2002) 149-155.

- [18]J. Zhang, Z. Leng, M. Zhang, J. Meng, R. Wu: J Alloy Compd 509(3) (2011) 1069-1078.

- [19]D.K. Xu, W.N. Tang, L. Liu, Y.B. Xu, E.H. Xan: J Alloy Compd 461(1-2) (2008) 248–252.

- [20] H.E. Friedrich, B.L. Mordike: Magnesium Technology metallurgy, design data and application, Springer verlag, Berlin, Heidelberg, Germany 2006.

- [21] J.S. Waltrip: Fresh Look at Some Old Magnesium Diecasting Alloys for elevated Temperature Applications. 47th Annual World Magnesium Conf. IMA, Cannes 1990, pp. 124-129.

- [22] W.E. Mercer: Magnesium Die cast Alloys for Elevated Temperature Applications, SAE 900788 1990.

- [23] Q. Han, H. Xu: Scripta Mater 53(1) (2005) 7–10.

- [24]L. Hay, P. Agee: In: Magnesium Technology 2013 (eds N. Hort, S. N. Mathaudhu, N. R. Neelameggham and M. Alderman), John Wiley & Sons, Inc., Hoboken, NJ, USA 2013.

- [25] A. Jager, P. Lukac, V. Gartnerova, J. Bohlen, K.U. Kainer: J Alloy Compd 378(1-2) (2004) 184-187.

9. 저작권:

- 본 자료는 "Mariia Zimina, Přemysl Málek, Jan Bohlen, Dietmar Letzig, Gerrit Kurz, Miroslav Cieslar"의 논문입니다. "[Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys]" 논문을 기반으로 합니다.

- 논문 출처: http://fstroj.uniza.sk/journal-mi/PDF/2015/02-2015.pdf

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.