본 소개 논문의 내용은 'Massachusetts Institute of Technology'에서 발행한 'DESIGN FOR MANUFACTURABILITY OF A HIGH-PERFORMANCE INDUCTION MOTOR ROTOR' 논문을 기반으로 합니다.

1. 개요:

- 제목: 고성능 유도 전동기 로터의 제조 가능성 설계 (DESIGN FOR MANUFACTURABILITY OF A HIGH-PERFORMANCE INDUCTION MOTOR ROTOR)

- 저자: Christopher P. Brown

- 출판 연도: 1996

- 저널/학회: 매사추세츠 공과대학 기계공학과 석사 학위 논문

- 키워드: 유도 전동기, 로터, 제조 가능성 설계, 확산 접합, 고성능, 제조 공정, 인베스트먼트 주조, 농형 권선, Aermet 100, 크롬 구리.

2. 초록:

본 연구는 전기 유도 전동기를 제조하는 기존 산업 및 연구 개발(R&D) 기업의 최첨단 제조 관행에 대한 연구를 수행합니다. 현재 산업 공정으로는 고성능 모터를 생산할 수 없으며 현재 R&D 공정은 비용이 너무 많이 든다는 사실이 밝혀졌습니다. 농형 유도 전동기의 회 전자를 제조하기 위한 새로운 제조 공정이 개발되었습니다. 새로운 프로세스는 고성능을 저렴한 비용으로 제공함으로써 연구에서 제기된 문제를 해결합니다.

제시된 유도 회전자 제조 공정은 수동으로 조립되고 পরবর্তীতে 접합되는 부품을 제조하기 위해 네트 형상 공정을 사용하는 것을 포함합니다. 압출된 크롬 구리 막대와 엔드 링으로 구성된 농형 권선이 사용됩니다. 인베스트먼트 주조는 고강도 Aermet으로 코어를 제작하는 데 사용됩니다. 인베스트먼트 주조를 효과적으로 사용하고 조립을 용이하게 하려면 모터의 자기 코어 슬롯을 여는 것이 필요함을 보여줍니다. 재료를 변경하고 슬롯을 열 때 모터 성능에 미치는 영향을 분석합니다. 농형, 임펠러 및 샤프트는 코어에 수동으로 조립할 수 있습니다. 그런 다음 어셈블리는 확산 접합 프로세스를 사용하여 결합됩니다. Cr-Cu/Aermet 확산 결합의 가능성은 실험적으로 검증되었습니다.

제조 공정을 설계하고 최적화하는 체계적인 방법이 제시됩니다. 이는 회전자 공정 설계 경험을 기반으로 합니다.

3. 연구 요약:

연구 주제 배경:

고속, 고출력 밀도 전기 기계는 터보 기계, 가공, HVAC 시스템 및 전기 자동차를 포함한 다양한 응용 분야에서 상당한 성능 이점을 제공합니다. 이러한 기계는 크기와 무게를 줄이면서 효율성을 높입니다. 전력 전자 공학의 최근 발전으로 모터 제어 및 가변 속도 드라이브가 개선되어 최적화된 모터 설계의 필요성이 더욱 커졌습니다.

선행 연구 현황:

유도 전동기 회전자에 대한 기존 산업 제조 관행은 강도, 전기적 성능 및 치수 정확도 측면에서 제한적입니다. 실리콘 철 및 알루미늄과 같은 재료가 일반적으로 사용되지만 달성 가능한 속도와 전력 밀도를 제한합니다. SatCon Technology Corporation과 같은 연구 개발 노력은 Aermet 100 및 Glidcop과 같은 고성능 재료를 탐구했지만 현재는 비용이 많이 드는 가공 공정을 사용하여 형성됩니다.

연구 목적:

본 연구의 목적은 현재 산업 및 R&D 관행의 한계를 해결하여 고성능 유도 전동기 회전자를 위한 비용 효율적인 제조 공정을 개발하는 것입니다. 이 연구는 부품 품질(재료 특성 및 형상)과 비용 측면에서 프로세스를 최적화하는 것을 목표로 합니다.

핵심 연구:

본 연구의 핵심은 새로운 제조 공정을 개발하는 것입니다.

이 연구는 고출력 밀도 유도 전동기의 회전자 어셈블리에 중점을 둡니다. 기존 방법 및 기존 프로토타입 설계와 비교하여 성능을 개선하고 비용을 절감하기 위해 대체 재료 및 제조 공정을 조사합니다. 핵심 측면은 어셈블리를 위한 네트 형상 제조 기술 및 확산 접합에 대한 탐구입니다.

4. 연구 방법론

연구 설계:

이 연구는 분석 모델링, 실험 검증 및 비용 분석의 조합을 사용합니다. 기능 분해, 재료 및 공정 선택, 비용 추정을 포함하여 제조 공정 설계에 대한 체계적인 접근 방식을 따릅니다.

데이터 수집 및 분석 방법:

- 분석 모델링: Matlab 코드(SatCon에서 개발)는 유도 전동기의 전자기 성능을 모델링하고 설계 변경(예: 회전자 슬롯 개방)의 영향을 평가하는 데 사용됩니다. ANSYS를 사용한 유한 요소 해석(FEA)은 기계적 및 열 응력을 분석하는 데 사용됩니다.

- 실험적 검증: 확산 접합 실험은 크롬 구리와 Aermet 100의 접합 가능성을 확인하기 위해 수행됩니다.

- 비용 분석: 제안된 제조 공정의 비용을 추정하고 기존 방법과 비교하기 위해 공급업체 견적 및 가공 시간 계산이 사용됩니다.

연구 주제 및 범위:

이 연구는 회전자 어셈블리의 제조 공정에 중점을 두고 특히 다음 사항을 다룹니다.

- 자기 코어: 재료 선택(Aermet 100), 네트 형상 제작(인베스트먼트 주조) 및 개방 슬롯이 성능에 미치는 영향.

- 농형 권선: 재료 선택(크롬 구리), 제작(압출) 및 조립(확산 접합).

- 샤프트 및 임펠러: 재료 선택(410 스테인리스 스틸) 및 제작(임펠러용 주조, 샤프트용 봉재).

- 회전자 조립: 확산 접합 공정 매개변수 및 타당성.

- 비용 추정: 제안된 공정과 기존 및 프로토타입 제조 방법의 비교.

5. 주요 결과:

주요 결과:

- 고성능 유도 전동기 회전자를 위한 새로운 제조 공정이 개발되었으며, Aermet 100 코어에는 인베스트먼트 주조, 크롬 구리 농형 권선에는 압출, 조립에는 확산 접합을 활용합니다.

- 자기 코어의 슬롯을 여는 것은 효과적인 인베스트먼트 주조에 필요하며 모터 성능에 미치는 부정적인 영향은 최소화됩니다.

- 확산 접합은 크롬 구리 농형 권선을 Aermet 100 코어에 접합하는 데 적합한 방법으로, 충분한 강도와 전기 전도성을 제공합니다.

- 제안된 공정은 기존 프로토타입 제조 방법에 비해 상당한 비용 절감 효과를 제공합니다(회전자당 약 $10,000에서 $275로).

- 제조 공정 설계를 위한 체계적인 방법이 제시됩니다.

shown

![Figure 3.17. Schematic of the diffusion bonding process [20]](https://castman.co.kr/wp-content/uploads/image-1739-png.webp)

그림 목록:

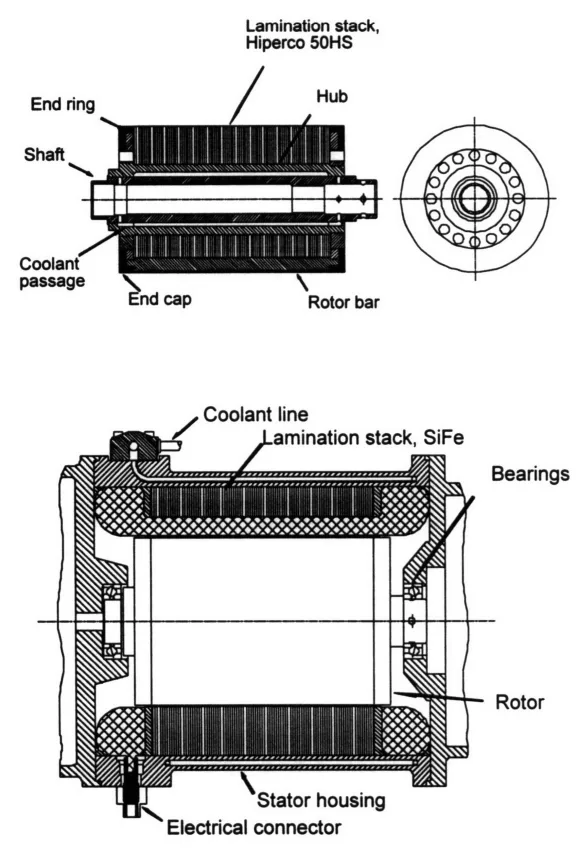

- 그림 1.1 - 크라이슬러 사를 위해 제작된 SatCon 트랙션 모터

- 그림 1.2 - 일반적인 유도 전동기 어셈블리 개략도

- 그림 1.3 - 강자성 재료 주위의 여러 전류 회전의 자기장

- 그림 1.4 - 세 가지 위상 a, b 및 c를 보여주는 고정자의 개념도

- 그림 1.5 - 세 가지 위상이 방사형으로 배향된 회전 자기장을 생성하는 방법을 보여주는 그림

- 그림 1.6 - 하나의 슬롯의 전자기 상호 작용을 보여주는 유도 회전자 개략도

- 그림 2.1 - 기존 회전자 생산 순서

- 그림 2.2 - 일반적인 완전 조립 회전자

- 그림 2.3 - 프로그레시브 다이 시퀀스

- 그림 2.4 - 공랭식 모터용 임펠러

- 그림 2.5 - 수냉식 모터용 Barsky 펌프

- 그림 3.1 - 고성능 유도 회전자를 위한 최종 신규 생산 순서

- 그림 3.2 - 회전자 어셈블리의 분해도

- 그림 3.3 - 스타터/제너레이터 모터 자기 코어

- 그림 3.4 - 일체형 가공 샤프트가 있는 트랙션 모터 자기 코어

- 그림 3.5 - 원래 코어와 개방 슬롯 코어의 단면 비교

- 그림 3.6 - 폐쇄형 슬롯 코어의 일반적인 벽 치수(스타터/제너레이터 형상)

- 그림 3.7 - 전기 기계에서 누설 자속 개념을 보여주는 그림

- 그림 3.8 - 슬롯 모델 형상

- 그림 3.9 - 개방 슬롯으로 인한 자속 집중

- 그림 3.10 - 개방 슬롯에 대한 톱니 자속 밀도 대 슬롯 폭

- 그림 3.11 - 개방 슬롯에 대한 효율 대 슬롯 폭

- 그림 3.12 - 개방 슬롯에 대한 역률 대 슬롯 폭

- 그림 3.13 - 스타터/제너레이터의 대표적인 치수를 사용한 일체형 샤프트/코어

- 그림 3.14 - 통조림 회전자 어셈블리

- 그림 3.15 - 막대와 엔드 링이 코어에 조립된 부분 조립품

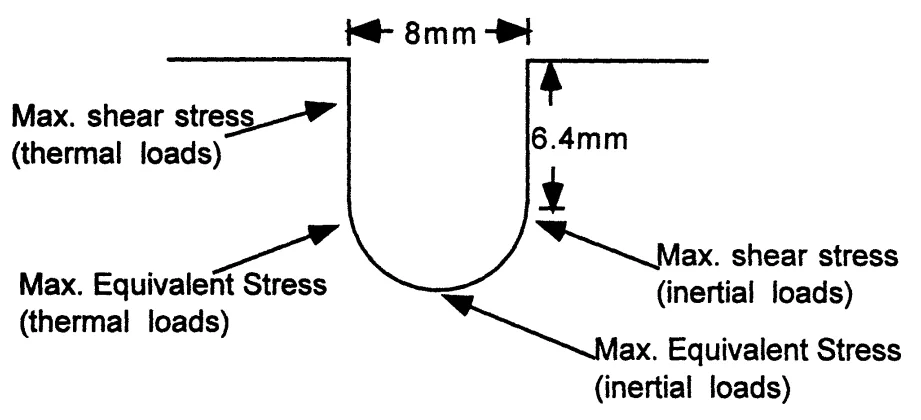

- 그림 3.16 - 최대 응력 위치가 표시된 FEA에 사용된 슬롯 형상

- 그림 3.17 - 확산 접합 공정 개략도

- 그림 3.18 - Cr-Cu/Aermet 시스템에서 가용성 중간층을 사용한 확산 접합

6. 결론:

주요 결과 요약:

이 연구는 고성능 유도 전동기 회전자를 위한 새롭고 비용 효율적인 제조 공정을 성공적으로 개발했습니다. 주요 혁신에는 Aermet 100 코어에 대한 인베스트먼트 주조, 크롬 구리 농형 권선에 대한 압출 및 조립을 위한 확산 접합의 사용이 포함됩니다. 회전자 슬롯을 여는 것은 주조 공정에 중요하며 성능에 미치는 영향을 관리할 수 있습니다. 새로운 공정은 이전 방법에 비해 제조 비용을 크게 절감합니다.

연구의 한계

- 확산 접합 공정 매개변수가 완전히 최적화되지 않았습니다.

- Aermet 100의 열처리는 자기 특성이 아닌 파괴 인성에 최적화되어 있습니다.

7. 향후 후속 연구:

후속 연구 방향:

- 가장 강력하고 신뢰할 수 있는 결합을 달성하기 위해 확산 접합 공정 매개변수(온도, 압력, 시간, 중간층 두께)를 최적화합니다.

- 확산 접합을 위한 대체 중간층 재료를 조사합니다.

추가 탐구 분야:

- 자기 투자율 및 포화 유도를 개선하기 위해 Aermet 100의 열처리를 조사하고 최적화합니다.

- 개발된 제조 공정을 다른 유형의 전기 기계에 적용하는 것을 탐구합니다.

- 확산 접합된 회전자 어셈블리의 장기적인 신뢰성과 성능에 대한 보다 자세한 분석을 수행합니다.

8. 참고 문헌:

- (위에 영문으로 제공된 참고 문헌 목록과 동일)

9. 저작권:

- 이 자료는 "Christopher P. Brown"의 "고성능 유도 전동기 회전자의 제조 가능성 설계" 논문을 기반으로 합니다.

- 논문 출처: [DOI URL은 문서에 제공되지 않았습니다.]

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.