次世代の軽量化を実現するスケルトン鋳造:鋳造格子構造の設計と品質管理

この技術概要は、M. Cholewa, T. Szuter, T. Wróbel, M. Kondrackiによる学術論文「The skeleton castings as a new type of cast lattice structures」に基づいています。この論文は、Journal of Achievements in Materials and Manufacturing Engineering(2012年)に掲載されました。

キーワード

- 主要キーワード: スケルトン鋳造

- 副次キーワード: 鋳造格子構造, 多孔質材料, アルミニウム鋳造, シミュレーション, 軽量化, 衝撃吸収

エグゼクティブサマリー

- 課題: 自動車や航空宇宙産業において、強度と剛性を維持しながら製品重量を削減する、経済的で多機能な新しい軽量材料が求められています。

- 手法: 八面体トポロジーを持つスケルトン鋳造品の製造プロセスを、鋳型充填シミュレーションと微細構造解析を用いて調査しました。

- 主要なブレークスルー: 複雑な形状を持つスケルトン鋳造品において、鋳造方案を最適化することで、体積全体にわたって均質な微細構造を達成できることを実証しました。

- 結論: スケルトン鋳造は、金属フォームや他のセルラー材料に代わる、エネルギー吸収特性に優れた軽量コンポーネントを製造するための、比較的低コストで実用的な代替手段となり得ます。

課題:なぜこの研究が鋳造専門家にとって重要なのか

自動車や航空宇宙産業では、エネルギー消費を削減し、環境への負荷を低減するために、構造物の軽量化が常に最重要課題とされています。最も困難な課題は、強度や剛性と重量の間の最適なバランスを達成することです。その解決策の一つとして、周期的なセル構造を持つ金属材料が注目されていますが、金属フォームやサンドイッチパネルなどの既存の製造技術は、複雑な接合プロセスやコスト、設計の自由度の制限といった課題を抱えています。本研究は、これらの課題を克服し、典型的な鋳造工場でも製造可能な、新しいタイプの鋳造格子構造である「スケルトン鋳造」の可能性を探るために不可欠です。

アプローチ:研究方法の解明

本研究では、アルミニウム合金(ニア共晶AlSi11合金)を用いたスケルトン鋳造品の開発に焦点を当てました。研究アプローチは、シミュレーションと実証実験の2つの柱で構成されています。

- 鋳型充填シミュレーション: 鋳造プロセスを最適化するため、Nova Flow & Solid環境でシミュレーションが実施されました。湯流れ、凝固過程における液相率の分布、および引け巣の発生箇所が解析されました。

- 実験的鋳造と微細構造解析: シミュレーション結果に基づき、実際にスケルトン鋳造品が製造されました。中子には多孔質コランダムれんが、主型にはベントナイトを添加した珪砂が使用されました。その後、鋳造品の主要な5つの領域(ノード部、ノード近傍の断面、ノード間の断面など)からサンプルを採取し、ニコンの画像解析システム(NIS-Elements)を用いて微細構造の定性的・定量的評価が行われました。

このアプローチにより、理論的な予測と実際の鋳造結果を比較し、製造プロセスの重要パラメータを特定することが可能になりました。

ブレークスルー:主要な発見とデータ

本研究により、スケルトン鋳造の製造可能性と品質に関するいくつかの重要な知見が得られました。

発見1: 高断熱性中子による引け巣欠陥の抑制

シミュレーションでは、古典的な鋳物砂の熱特性を基に、幾何学的なノード部(ホットスポット)近傍で平均8%の引け巣気孔が発生する可能性が予測されました(図7参照)。しかし、実際の鋳造品では、熱伝導率の低い高断熱性のコランダムれんがを中子に使用した結果、これらの気孔は観察されませんでした。これは、高断熱性中子が良好な充填条件を維持し、指向性凝固を促進することで、複雑な形状でも健全な鋳造品を得るのに貢献することを示しています。

発見2: 複雑形状における均質な微細構造の達成

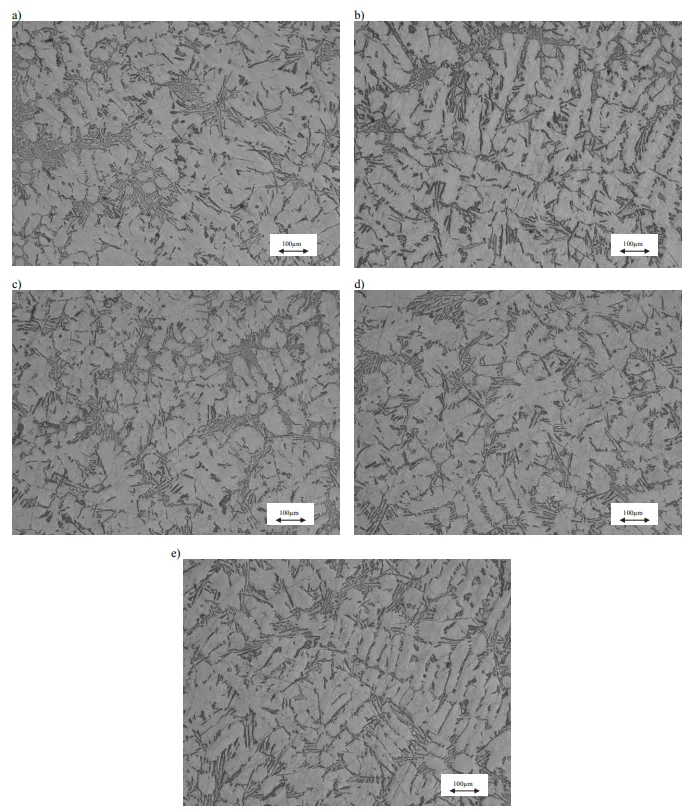

鋳造品の5つの異なる領域(ノード、薄肉の連結部、外壁部など)で微細構造を詳細に分析した結果、シリコン結晶のサイズ分布と形状パラメータが、ほとんどの領域で非常に類似していることが確認されました(図10および表2参照)。特に、最も凝固しやすいと考えられるノード間の薄肉断面(サンプル3)では、他の部分よりも微細な構造が見られましたが、全体としては、複雑な形状の鋳造品全体にわたって均質で微細な組織が達成されており、これにより予測可能で一貫した機械的特性が期待できます。

研究開発および製造現場への実践的な示唆

本研究の成果は、鋳造プロセスの各担当者に具体的な指針を提供します。

- プロセスエンジニア向け: この研究は、特に薄肉で複雑な形状の鋳造において、高断熱性の中子材料を使用することが、湯流れを改善し、引け巣欠陥を低減するために極めて重要であることを示唆しています。

- 品質管理チーム向け: 論文の図10および表2のデータは、スケルトン鋳造品の微細構造(例:シリコン結晶のサイズ)が、異なる部位間で比較的均一であることを示しています。これは、品質検査のサンプリング戦略を策定する上で有用な情報となり、特定の部位からのサンプルが鋳造品全体の品質を代表する可能性があることを示唆します。

- 設計エンジニア向け: 本研究は、八面体トポロジーが応力分散とエネルギー吸収に効果的であることを裏付けています。また、従来の重力鋳造法でも複雑な格子設計が可能であることが示されたため、設計の初期段階で軽量化と機能性を両立させる新しい選択肢として考慮できます。

論文詳細

The skeleton castings as a new type of cast lattice structures

1. 概要:

- Title: The skeleton castings as a new type of cast lattice structures

- Author: M. Cholewa, T. Szuter*, T. Wróbel, M. Kondracki

- Year of publication: 2012

- Journal/academic society of publication: Journal of Achievements in Materials and Manufacturing Engineering

- Keywords: Skeleton casting; Metallic alloy; Porous materials; Aluminium casting; Simulation purpose

2. Abstract:

本稿の目的は、新しいタイプの材料であるスケルトン構造の分野における選ばれた成果を発表することである。周期的セルラー材料に関する現在の知見が記述された。本研究の目的は、八面体トポロジーを持つ機械的に最適化されたスケルトン鋳造に関する結果を示すことである。技術的パラメータの正しさは、微細構造研究によって調査された。製造プロセスの最も重要なパラメータが特定された。鋳造の異なる点における微細構造への技術的パラメータの影響が記述された。鋳型充填プロセスのシミュレーションも実施された。シミュレーション結果を証明するために実際の実験が行われた。定性的および定量的な金属組織学的分析も実施された。内部セルの八面体形状が最良の応力分布を引き起こし、スケルトン鋳造が金属フォーム、格子構造、サンドイッチパネルなどのセルラー材料の良い代替案であることが見出された。記述されたスケルトン鋳造のような材料を製造するために使用される鋳造法は、その有用性を確認した。まだよく知られておらず使用されていない液体金属のレオロジー特性により、金属フォームに近いが周期的構造を持つ複雑な形状の構造を得ることが可能である。スケルトン鋳造製造プロセスの技術的パラメータが開発された。高度な技術を使用せずに、典型的な鋳造所で比較的低コストのスケルトン構造を製造する可能性がある。八面体の内部トポロジーを持つ三次元鋳造スケルトン構造は、エネルギー散逸に使用される要素としての有用性を確認した。複雑な形状の鋳造品の全体積で均質な微細構造を得ることができる。

3. Introduction:

新しい構造材料は、基本的な用途を超えて多機能性も期待されている。経済学および生態学の観点から、構造物の重量を軽減できるべきである。これにより、製造プロセスで使用される資源や時にはエネルギーを節約することが可能になる。航空宇宙および自動車産業における軽量化は、低エネルギー消費にもつながる。軽量材料を設計する際に最も挑戦的なのは、強度/剛性と重量の間の良好な比率を達成することである。解決策の一つは、周期的なセルラー金属である。

4. 研究の概要:

研究トピックの背景:

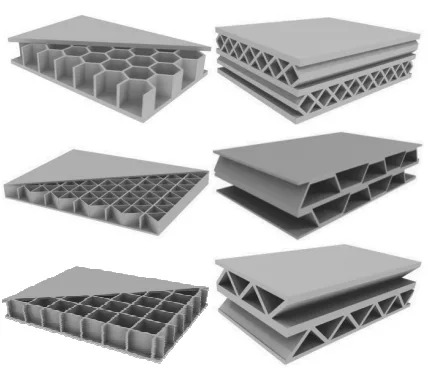

航空宇宙および自動車産業における軽量化の要求に応えるため、強度対重量比に優れた新しい構造材料が求められている。その中で、周期的な内部構造を持つセルラー金属が注目されている。

従来の研究状況:

金属フォーム、サンドイッチパネル、マイクロトラス構造など、様々なセルラー材料が研究されてきた。これらの製造技術は主に塑性加工と接合方法に依存しており、接合部の信頼性や製造可能なトポロジーの数に制限があるなどの課題があった。

研究の目的:

本研究の目的は、「スケルトン鋳造」と呼ばれる新しいタイプの空間格子材料に関する研究結果を提示することである。特に、八面体トポロジーを持つスケルトン鋳造品に焦点を当て、その製造技術を確立し、微細構造を調査することで、その有用性を検証する。

中核となる研究:

アルミニウム合金(AlSi11)を用い、八面体セルを持つスケルトン鋳造品を対象とする。鋳型充填プロセスをシミュレーションで解析し、その後、実際に鋳造品を製作。鋳造品の異なる部位(ノード、連結部など)からサンプルを採取し、微細構造の定性的・定量的分析を行い、製造パラメータが製品品質に与える影響を明らかにする。

5. 研究方法

研究デザイン:

本研究は、コンピュータシミュレーションと実験的検証を組み合わせたアプローチを採用した。まず、鋳造プロセスをシミュレーションで最適化し、その後、実際の鋳造実験を行ってシミュレーション結果の妥当性を検証し、製品の微細構造を詳細に分析した。

データ収集と分析方法:

- シミュレーション: Nova Flow & Solidソフトウェアを使用し、鋳型の充填過程における金属の温度分布、液相率、および引け巣の発生可能性を解析した。

- 微細構造分析: 鋳造品から切り出したサンプルを顕微鏡で観察。ニコンのNIS-Elements画像解析システムを用いて、シリコン結晶の面積、周囲長、長さ、幅などの定量的パラメータを測定し、サイズクラスごとの分布をヒストグラムで評価した。

研究対象と範囲:

研究対象は、八面体の基本セルで構成されるアルミニウム合金(AlSi11)製のスケルトン鋳造品である。研究範囲は、鋳造方案の設計、鋳型充填シミュレーション、試作鋳造、および鋳造品の主要部位における微細構造の評価に限定される。

6. 主要な結果:

主要な結果:

- 八面体形状の内部セルは、最良の応力分布をもたらすことが確認された。

- シミュレーションにより、幾何学的ノード部がホットスポットとなり、引け巣が発生しやすいことが予測された。

- 実際の鋳造では、高断熱性のコランダム中子を使用することにより、シミュレーションで予測された引け巣の発生が抑制され、健全な鋳造品が得られた。

- 微細構造分析の結果、鋳造品のノード部、連結部、外壁部など、異なる部位間でシリコン結晶のサイズ分布や形状が比較的均一であることが示された。

- 特にノード間の薄肉断面では、他の部位よりも微細な組織が観察され、これは薄肉部の熱伝達特性と中子の断熱効果によるものと考えられる。

図の名称リスト:

- Fig. 1. Periodic cellular metal sandwich structures

- Fig. 2. Sandwich type periodic lattice cellular metals

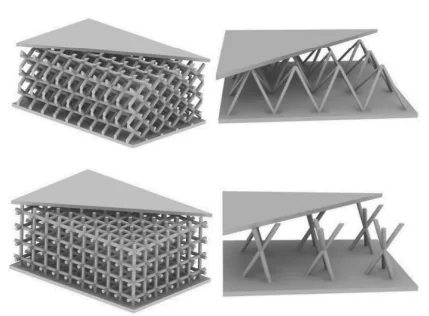

- Fig. 3. Example of topologies of skeleton castings designed in Foundry Department of Silesian University of Technology

- Fig. 4. Example of elementary cell in the form of an octahedron

- Fig. 5. Liquid metal temperature distribution while pouring (axial cross-section)

- Fig. 6. Liquid phase distribution after filling (cross-axial section)

- Fig. 7. Areas of possible shrinkage porosities

- Fig. 8. Specified regions of microstructure investigation; 1 – node; 2 – near node cross-section; 3 – cross-section between the nodes; 4 – cross-section of closing wall; 5 – outside surface of closing wall

- Fig. 9. AlSi11 alloy structure: a – node; b – near node cross-section; c – cross-section between the nodes; 4 – cross-section of closing wall; 5 – outside surface of closing wall

- Fig. 10. Distribution of size of grain in each class of size: 1 – node; 2 – near node cross-section; 3 – cross-section between the nodes; 4 – cross-section of closing wall; 5 – outside surface of closing wall

- Fig. 11. Selected charts of deceleration of porous ceramic core related to time. 1.2. – skeleton casting with pure ceramic core, 2.2. – skeleton casting with ceramic core infiltrated with mineral oil, 3.2. – skeleton casting with core infiltrated with polymeric liquid

7. Conclusion:

- シリコン結晶の大部分はサイズが20 µm未満であった。

- 分析された領域から、シリコン結晶の凝固方向が劇的に変化する傾向は見られなかった。

- 提案された鋳造法で製造されたスケルトン鋳造の構造的正確性が確認された。

- 微細構造の結果から、二次デンドライトアーム間隔(SDAS)の性能解析を行う必要があることが示唆された。

- 良好な湯流れを確保し、スケルトン鋳造の引け巣気孔を低減するためには、中子材料の改質が重要である。

- 鋳造方案の最適化は、スケルトン鋳造の機械的特性に有益な影響を与える可能性がある。

- 固体充填物の衝撃エネルギー散逸への有益な効果が観察された。充填液は、変形メカニズムに影響を与える。

- スケルトン鋳造の充填メカニズムは、選択されたパラメータの範囲内で制御可能であることが確認された。

8. 参考文献:

- [1] M. Cholewa, T. Szuter, M. Dziuba, Basic properties of 3D cast skeleton structures, Archives of Materials Science and Engineering 52/2 (2011) 101-111.

- [2] A.G. Evans, J.W. Hutchinson, N.A. Fleck, M.F. Ashby, H.N.G. Wadley, The topological design of multifunctional cellular metals, Progress in Materials Science 46/3-4 (2001) 309-327.

- [3] H. Wadley, Fabrication and structural performance of periodic cellular metal sandwich structures, Composites Science and Technology 63/16 (2003) 2331-2343.

- [4] J.W.H. Kumar, P.D. Haydn, N.G. Wadley, Z. Xue, Mechanical response of metallic honeycomb sandwich panel structures to high-intensity dynamic loading, International Journal of Impact Engineering 35/9 (2008) 1063-1074.

- [5] H.N.G. Wadley, Multifunctional periodic cellular metals, Philosophical transactions. Series A, Mathematical, Physical, and Engineering Sciences 364/1838 (2006) 31-68.

- [6] M.F. Ashby, The properties of foams and lattices, Philosophical transactions. Series A, Mathematical, Physical, and Engineering Sciences 364/1838 (2006) 15-30.

- [7] A.G. Evans, J.W. Hutchinson, M.F. Ashby, Multifunctionality of cellular metal systems, Progress in Materials Science 43 (1999) 171-221.

- [8] M. Hostetter, B. Cordner, G.D. Hibbard, Stochastic honeycomb sandwich cores, Composites Part B 43/3 (2012) 1024-1029.

- [9] L. Èí, D. Ostroushko, Z. Szulc, R. Molak, M. Praÿmowski, Properties of sandwich metals joined by explosive cladding method, Archives of Materials Science and Engineering 43/1 (2010) 21-29.

- [10] J. Tian, The effects of topology upon fluid-flow and heat-transfer within cellular copper structures, International Journal of Heat and Mass Transfer 47/14-16, (2004) 3171-3186.

- [11] J. Banhart, Manufacture, characterisation and application of cellular metals and metal foams, Progress in Materials Science 46/6 (2001) 559-632.

- [12] T. Lu, L. Valdevit, A. Evans, Active cooling by metallic sandwich structures with periodic cores, Progress in Materials Science 50/7 (2005) 789-815.

- [13] K. Boomsma, D. Poulikakos, F. Zwick, Metal foams as compact high performance heat exchangers, Mechanics of Materials 35/12 (2003) 1161-1176.

- [14] T.J. Lu, H.A. Stone, M.F. Ashby, Heat transfer in open-cell metal foams, Acta Materialia 46/10 (1998) 3619-3635.

- [15] J. Xiong, L. Ma, L. Wu, M. Li, A. Vaziri, Mechanical behaviour of sandwich panels with hollow Al-Si tubes core construction, Materials & Design 32/2 (2011) 592-597.

- [16] K.P. Dharmasena, H.N.G. Wadley, K. Williams, Z. Xue, J.W. Hutchinson, Response of metallic pyramidal lattice core sandwich panels to high intensity impulsive loading in air, International Journal of Impact Engineering 38/5 (2011) 275-289.

- [17] A. Ajdari, H. Nayeb-Hashemi, A. Vaziri, Dynamic crushing and energy absorption of regular, irregular and functionally graded cellular structures, International Journal of Solids and Structures 48/3-4 (2011) 506-516.

- [18] J. Zhou, P. Shrotriya, W.O. Soboyejo, On the deformation of aluminium lattice block structures: from struts to structures, Mechanics of Materials 36 (2004) 723-737.

- [19] G.W. Kooistra, D.T. Queheillalt, H.N.G. Wadley, Shear behaviour of aluminium lattice truss sandwich panel structures, Materials Science and Engineering A 472/1-2 (2008) 242-250.

- [20] M.G. Hebsur, Processing of IN-718 Lattice Block Castings, NASA/CR-2002-211332, 2002, 1-10.

- [21] D. Manas, M. Manas, M. Stanek, M. Danik, Improvement of plastic properties, Archives of Materials Science and Engineering 32/2 (2008) 69-76.

- [22] G.W. Kooistra, H.N.G. Wadley, Lattice truss structures from expanded metal sheet, Materials & Design 28/2 (2007) 507-514.

- [23] K. Mroczka, A. Pietras, FSW characterization of 6082 aluminium alloys sheets, Archives of Materials Science and Engineering 40/2 (2009) 104-109.

- [24] D.T. Queheillalt, H.N.G. Wadley, Cellular metal lattices with hollow trusses, Acta Materialia 53/2 (2005) 303-313.

- [25] J. Banhart, Aluminium foams for lighter vehicles, International Journal of Vehicle Design 37 (2005) 114-125.

- [26] M.F. Ashby, A.G. Evans, N.A. Fleck, L.J. Gibson, J.W. Hutchinson, H.N.G. Wadley, Metal Foams, A design Guide. Elsevier Inc., 2000.

- [27] M. Cholewa, Spatial, composite foam castings, Archives of Foundry 3/9 (2003) 81-88 (in Polish).

- [28] M. Ashby, The Mechanical Properties of Cellular Solids, Metallurgical Transactions 14 (1983) 1755-1769.

- [29] Z. Xue, Preliminary assessment of sandwich plates subject to blast loads, International Journal of Mechanical Sciences 45/4 (2003) 687-705.

- [30] http://www.nasa.gov/topics/aeronautics/features/helo-drop-test.html

- [31] M. Cholewa, T. Szuter, Geometrical and mechanical analysis of 3D casted skeleton structure, Archives of Foundry Engineering 10/2 (2010) 23-26.

- [32] M. Cholewa, M. Dziuba-Kałuża, Structural analysis of aluminium skeleton castings, Archives of Foundry Engineering 8/3 (2008) 29-36.

- [33] M. Cholewa, T. Szuter, Heat-insulating moulding sand with the glycol addition, Archives of Foundry 11/3 (2011) 61-64.

専門家Q&A:トップの質問に回答

Q1: なぜ基本セルの形状として八面体が選ばれたのですか?

A1: 論文によると、八面体形状は最良の応力分布を引き起こすとされているためです。また、衝撃エネルギーや爆発エネルギーを吸収する要素として使用するという観点から、スケルトン構造の要素を最大限に結合し、鋳造体積内での応力散逸を最大化するという目的にも合致していました。この選択は、文献[1, 31]で示された応力分布シミュレーションの結果によっても裏付けられています。

Q2: シミュレーションでは引け巣が予測されましたが、実際の鋳造品では観察されませんでした。この違いの理由は何ですか?

A2: 論文では、この違いは中子材料の選択に起因すると説明されています。シミュレーションは古典的な鋳物砂の熱パラメータを基にしていたのに対し、実際の鋳造では熱伝導率の低い高断熱性のコランダムれんがを中子に使用しました。この高断熱性中子が鋳造時の充填条件を改善し、指向性凝固を促進したため、ホットスポットとなりやすいノード部でも引け巣の発生が抑制されたと考えられます。

Q3: 厚肉のノード部と薄肉の連結部で微細構造はどのように異なりますか?

A3: 図9と表2が示すように、微細構造は全体的に比較的均質です。しかし、ノード間の薄肉断面であるサンプル3は、「かなり微細である」と述べられています。これは、薄肉の連結部における特有の熱伝達速度と、中子の優れた断熱特性により、連結部全体が均一に結晶化し、微細な構造が保証されたためと考察されています。

Q4: この「スケルトン鋳造」法は、シート材やロッドの接合といった他のセルラー材料製造技術と比較して、どのような利点がありますか?

A4: 論文では、鋳造法はほぼあらゆる形状の鋳物を、広範囲の寸法で製造できる利点があると示唆しています。薄いシートの接合における破壊や、ロッドベース構造における接触面積の小ささといった問題を回避できます。さらに、本研究で開発された技術は、高度な装置を必要とせず、典型的な鋳造工場で比較的低コストに製造できる可能性があるため、経済的な利点も大きいと言えます。

Q5: 論文のセクション3.3で言及されている動的強度試験の目的は何ですか?

A5: この試験の目的は、複合材料の補強材としてのスケルトン鋳造の特性、特に動的荷重に対する抵抗力と衝撃エネルギー吸収能力を調査することでした。研究では、スケルトン鋳造にセラミックマトリックスや液体を含浸させた3種類の複合材料を製造し、その性能を評価しました。これにより、スケルトン鋳造がエネルギー吸収部材としてどのように機能するかを明らかにすることを目指しました。

結論:より高い品質と生産性への道を開く

本研究は、軽量化と機能性に対する業界の厳しい要求に応えるための重要な一歩を示しました。スケルトン鋳造というアプローチは、従来の製造方法の限界を克服し、複雑な形状と優れたエネルギー吸収特性を両立させる、コスト効率の高いソリューションを提供します。特に、高断熱性の中子材料の適用と鋳造方案の最適化により、引け巣のない健全で均質な微細構造を持つ製品の製造が可能であることが実証されました。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原理をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、M. Cholewa, T. Szuter, T. Wróbel, M. Kondrackiによる論文「The skeleton castings as a new type of cast lattice structures」を基にした要約および分析です。

- 出典: Journal of Achievements in Materials and Manufacturing Engineering 54/2 (2012) 250-259. (www.journalamme.org)

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.