再生スクラップ活用率の最適化:高圧ダイカスト部品の品質と強度を最大化する新知見

この技術概要は、P. Schlafka氏およびA. W. Bydałek氏によって執筆され、「ARCHIVES of FOUNDRY ENGINEERING」(2019年)に掲載された学術論文「The Influence of the Proportion of Charge from Waste Materials on the Quality of High Pressure Castings」に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: 再生スクラップ ダイカスト品質

- 副次キーワード: Al-Si合金, 高圧ダイカスト, 気孔率, 引張強度, Silafont 36, 自動車部品, 環境保護

エグゼクティブサマリー

- 課題: 高圧ダイカストにおいて、コスト削減と環境保護のために再生スクラップの使用を増やしたいが、品質低下のリスクがある。

- 手法: AlSi9Mg合金を使用し、再生スクラップの割合を0%から80%まで変化させてダイカスト鋳造を行い、気孔率と機械的特性を評価した。

- 重要な発見: 再生スクラップの割合を60%まで増やすと、気孔率を許容範囲内に抑えつつ、引張強度が最大化することが判明した。

- 結論: インゴット40%、再生スクラップ60%の配合が、品質と機械的強度を両立させるための最適な構成である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業における軽量化、高強度、耐食性の要求に応えるため、Al-Si合金を用いた高圧ダイカストは不可欠な製造技術です。しかし、経済的および環境保護の観点から、製造プロセスで発生する再生スクラップ(循環スクラップ)の再利用は避けて通れない課題です。スクラップの再利用は材料コストを削減する一方で、ガス気孔、収縮気孔、酸化物混入などの鋳造欠陥を引き起こし、製品の品質を損なうリスクを伴います。どの程度のスクラップ比率までなら品質を維持できるのか、あるいは品質を向上させられるのか。この最適なバランスを見つけることは、すべてのHPDC専門家が直面する重要な課題です。本研究は、この問いに具体的なデータで答えることを目的としています。

アプローチ:研究手法の解明

本研究では、自動車の構造部品に広く使用される過共晶シリコンアルミ合金「Silafont 36 (AlSi9Mg)」を試験材料として採用しました。

- 材料と配合: バージン材(インゴット)と再生スクラップの配合比率を、スクラップ率0%(バージン材100%)から80%まで、計6水準に設定しました(論文内 表2参照)。

- 製造プロセス: 合金は700℃の電気加熱式二重室シャフト炉で溶解され、ALSPplus装置でガス気孔率を調査後、精錬処理が行われました。鋳造には、FRECH DAK350-40 RC コールドチャンバーダイカストマシンが使用されました(論文内 図1参照)。射出速度や圧縮圧力などの主要な鋳造パラメータは、すべての試験サンプルで一定に保たれています(論文内 表3参照)。

- 品質評価: 作製された鋳造品の品質は、2つの主要な指標で評価されました。

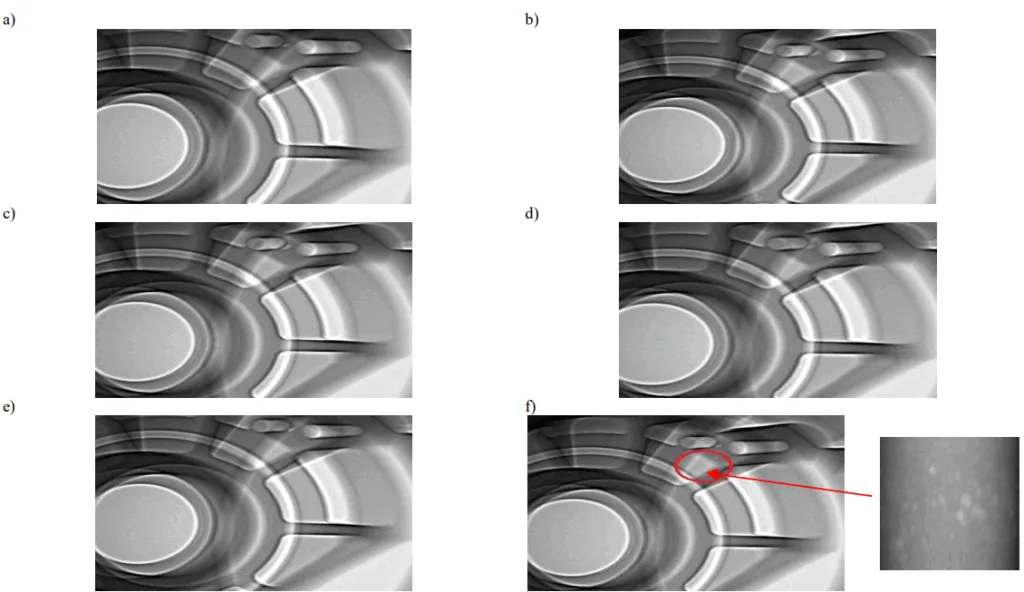

- 内部品質: YXLON Y.MU2000-D X線検査システムを用いて、内部の気孔欠陥の有無と程度を非破壊で評価しました。

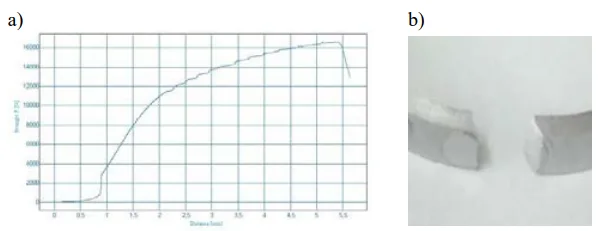

- 機械的特性: 万能試験機を用いて、最大引張力(Fmax)、引張強度(Rm)、伸び(AL)を測定し、材料の強度を定量的に評価しました。

重要な発見:主要な研究結果とデータ

本研究は、再生スクラップの比率が鋳造品の品質に与える影響について、明確な相関関係を明らかにしました。

発見1: スクラップ率60%が機械的強度のスイートスポット

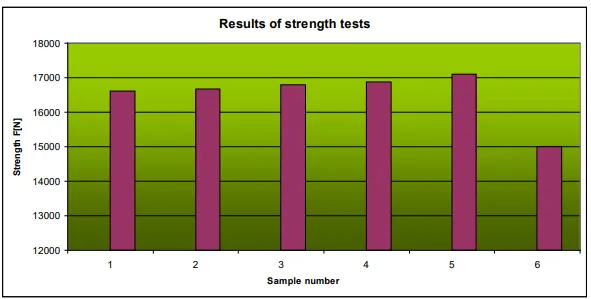

驚くべきことに、再生スクラップの添加は必ずしも強度低下を意味しませんでした。論文の表5に示されるように、最大引張力はスクラップ率0%(バージン材100%)の16621 Nに対し、スクラップ率60%(サンプル5)で17189 Nと最大値を記録しました。同様に、引張強度も519.41 MPaから537.16 MPaへと向上しています。これは、適切に管理されたスクラップの再利用が、機械的特性を向上させる可能性があることを示唆する重要な発見です。

発見2: スクラップ率80%は品質低下の危険水域

一方で、スクラップ率を80%(サンプル6)まで引き上げると、品質は劇的に低下しました。X線検査(論文内 表4および図2f)では、鋳物の厚肉部に許容値を超える著しい気孔(xxx - porosity)が確認されました。これに伴い、最大引張力は14986 Nへと大幅に低下し、与えられた強度基準を満たさない結果となりました。この結果は、過剰なスクラップ使用が製品の信頼性を著しく損なう明確な証拠です。

実務への応用:研究開発と製造現場への示唆

本研究の結果は、HPDCの現場で働く専門家に実践的な知見を提供します。

- プロセスエンジニア向け: この研究は、再生スクラップの配合比率を60%に設定することで、品質を維持、あるいは向上させつつ材料コストを削減できる可能性を示唆しています。ただし、これは適切な溶解・精錬プロセスが前提となります。

- 品質管理チーム向け: 論文の表4と表5のデータは、スクラップ率が80%に達すると気孔率が急増し引張強度が低下する明確な閾値を示しています。スクラップ配合比率を重要な品質管理項目として監視し、上限値を設定する際の強力な根拠となります。

- 設計エンジニア向け: 鋳物の厚肉部(論文内 図2fで気孔が観察された箇所)は、スクラップ率が高い場合に気孔欠陥が発生しやすいことを示唆しています。凝固シミュレーションなどを活用し、スクラップ率を考慮した上で、このようなリスク箇所を特定し、方案や製品設計を最適化することが重要です。

論文詳細

The Influence of the Proportion of Charge from Waste Materials on the Quality of High Pressure Castings

1. 概要:

- Title: The Influence of the Proportion of Charge from Waste Materials on the Quality of High Pressure Castings

- Author: P. Schlafka, A. W. Bydałek

- Year of publication: 2019

- Journal/academic society of publication: ARCHIVES of FOUNDRY ENGINEERING, Volume 19, Issue 2/2019

- Keywords: Die casting, Al-Si alloys, Circulation scrap, Environment protection, Castings defects

2. Abstract:

今日、アルミニウム合金の高品質な鋳物を製造するための最も一般的な方法は、ホットチャンバーおよびコールドチャンバーダイカストである。過共晶シリコンアルミ合金Silafont 36 AlSi9Mg製のダイカストは、自動車産業の構造要素に使用されている。本稿では、金属投入量と循環スクラップの割合が鋳物の気孔率と機械的特性に与える影響を調査し、その結果を示した。サンプル中のわずかな気孔は部品の強度に影響を与えず、循環スクラップの添加は最大引張力の増加に寄与した。80%の循環スクラップを導入すると大きな気孔が発生し、部品の強度低下につながった。40%の金属投入量と60%の循環スクラップの割合は、気孔率と機械的強度の観点から部品の品質にとって安全な構成である。

3. Introduction:

高品質な鋳物を製造するプロセスには多くの鋳造法が用いられる[1-5]。ダイカストはアルミニウム合金の部品を製造するために適用される一般的な製造方法である[6,7]。Al-Si合金は、その軽量性、高い強度対質量比、良好な機械的特性、耐食性から、自動車産業の部品鋳物を製造するために使用される[8,9,10]。ダイカストはAl-Si合金の部品を製造する最も経済的で効率的なプロセスである。経済的および品質上の理由から、製造手順は合金の適切な準備によって特徴づけられるべきである[7, 11-13]。注入パラメータの誤った評価や合金の不適切な準備によってダイカストで作られた部品には、多数の鋳造欠陥(ガス気孔、収縮気孔、酸化物介在物など)が生じる。これらの欠陥はスクラップの発生に寄与する。このスクラップは生産プロセスで再利用される。本稿では、金属投入量と循環スクラップの量が部品の品質に与える影響を調査した結果を示す。環境保護の観点から、様々な金属合金の高品質な鋳物生産において、スクラップを可能な限り最大限に利用することが重要である[12,13]。

4. 研究の概要:

研究トピックの背景:

高圧ダイカストはAl-Si合金部品の効率的な生産方法であるが、鋳造欠陥によるスクラップの発生が課題である。環境保護とコスト削減の観点から、このスクラップの再利用が重要視されている。

従来研究の状況:

Al-Si合金の鋳造性や欠陥に関する研究は多数存在するが[1-13]、再生スクラップの配合比率が製品の気孔率と機械的強度に具体的にどのような影響を与えるか、定量的に示した研究は限られている。

研究の目的:

本研究の目的は、高圧ダイカストで製造されるAlSi9Mg合金鋳物において、バージン材と再生スクラップの配合比率が、製品の内部品質(気孔率)と機械的特性(引張強度)に与える影響を実験的に明らかにすることである。

研究の核心:

再生スクラップの割合を0%から80%まで系統的に変化させ、それぞれの条件下で製造された鋳造品のX線検査と強度試験を実施し、品質と強度の相関関係を評価した。

5. 研究方法

研究デザイン:

バージン材と再生スクラップの配合比率を独立変数とし、鋳物の気孔率と機械的特性を従属変数とする実験的アプローチを採用した。

データ収集と分析方法:

- データ収集: FRECH DAK350-40 RCコールドチャンバーダイカストマシンを用いて試験片を作製。YXLON Y.MU2000-D X線検査システムで気孔の有無と程度を評価。万能試験機で引張試験を実施し、最大引張力、伸び、引張強度を測定した。

- データ分析: 各配合比率ごとに得られたX線画像と強度試験データを比較分析し、スクラップ比率と品質指標との関係を評価した。

研究対象と範囲:

- 対象: Silafont 36 AlSi9Mg合金を用いた高圧ダイカスト鋳造品。

- 範囲: 再生スクラップの配合比率を0%, 20%, 40%, 50%, 60%, 80%の6水準に限定し、一定の鋳造条件下での影響を調査した。

6. 主要な結果:

主要な結果:

- 再生スクラップの比率が0%から40%(サンプル1-3)では、X線検査で気孔は検出されなかった。

- 再生スクラップの比率が50%および60%(サンプル4-5)では、わずかな気孔が観察されたが、許容範囲内であった。

- 再生スクラップの比率が80%(サンプル6)では、許容値を超える顕著な気孔が検出された。

- 最大引張力および引張強度は、再生スクラップの比率が60%(サンプル5)の時に最大値を示した (Fmax: 17189 N, Rm: 537.16 MPa)。

- 再生スクラップの比率が80%(サンプル6)では、最大引張力および引張強度が著しく低下した (Fmax: 14986 N, Rm: 468.31 MPa)。

- 40%のバージン材と60%の再生スクラップの組み合わせが、気孔率と機械的強度の両面で最適な構成であることが示された。

図の名称リスト:

- Fig. 1. FRECH Cold-chamber die casting machine: a) view from the front, b) view from the back

- Fig. 2. Exemplary results of the X-ray inspections for the details of various circulating scrap proportions: a) sample No. 1, b) sample No. 2, c) sample No. 3, d) sample No. 4, e) sample No. 5, f) sample No. 6

- Fig. 3. The result of the strength test of the detail: a) stress-strain curve of a sample, b) picture of a sample - the fracture

- Fig. 4. The diagram of the details strength for various circulating scrap proportions

7. 結論:

X線検査と強度試験の結果に基づき、最適な配合比率は1から3(スクラップ率0-40%)であると述べることができる。これらの試験では気孔は報告されず、強度試験の結果も基準を満たしている。サンプル4-5のわずかな気孔は部品の強度に影響を与えず、循環スクラップの添加は最大引張力の増加に寄与した。80%の循環スクラップを導入すると大きな気孔が発生し、部品の強度低下につながった。40%の金属投入量と60%の循環スクラップの割合(試験No. 5)は、気孔率と機械的強度の観点から部品の品質にとって安全な構成である。

8. 参考文献:

- [1] Holtzer, M., Zych, J., Dańko, R. & Bobrowski, A. (2010). Reclamation of material from used ceramic moulds applied in the investment casting technology. Archives of Foundry Engineering. 10(3), 199-204.

- [2] Cha, G., Li, J., Xiong, S. & Han, Z. (2013). Fracture behaviors of A390 aluminum cylinder liner alloys under static loading. Journal of Alloys and Compounds. 550, 370-379. https://doi.org/10.1016/j.jallcom.2012.10.116

- [3] Ling, Y., Zhou, Y., Nan, H, Zhu, L. & Yin, Y. (2018). A shrinkage cavity model based on pressure distribution for Ti-6Al-4V vertical centrifugal castings. Journal of Materials Processing Technology, 251, 295-304. https://doi.org/10.1016/j.jmatprotec.2017.08.025.

- [4] Dumstorff, G., Pille, C., Tiedemann, R, Busse, M. & Lang, W. (2017). Smart aluminum components: Printed sensors for integration into aluminum during high-pressure casting. Journal of Manufacturing Processes. 26, 166-172. https://doi.org/10.1016/j.jmapro.2017.02.006.

- [5] Shangguan, H., Kang, J., Deng, C., Hu, Y. & Huang, T. (2017). 3D-printed shell-truss sand mold for aluminum castings. Journal of Materials Processing Technology. 250, 247-253. https://doi.org/10.1016/j.jmatprotec.2017.05.010.

- [6] Qi, M., Kang, Y., Qiu, Q., Tang, W. Li, J. & Li, B. (2018). Microstructures, mechanical properties, and corrosion behavior of novel high-thermal-conductivity hypoeutectic Al-Si alloys prepared by rheological high pressure die-casting and high pressure die-casting. Journal of Alloys and Compounds, In press, accepted manuscript, Available online 16 March 2018. https://doi.org/10.1016/j.jallcom.2018.03.178.

- [7] Lei, W.B., Liu, X.T., Wang, W.M., Sun, Q., Xu, Y.Z. & Cui, J.Z. (2017). On the influences of Li on the microstructure and properties of hypoeutectic Al-7Si alloy. J. Alloys Compd. 729, 703-709. https://doi.org/10.1016/j.jallcom.2017.04.295.

- [8] Eiken, J., Apel, M., Liang, S.M. & Schmid-Fetzer, R. (2015). Impact of P and Sr on solidification sequence and morphology of hypoeutectic Al-Si alloys: combined thermodynamic computation and phase-field simulation. Acta Mater. 98, 152-163. https://doi.org/10.1016/j.actamat.2015.06.056.

- [9] Favi, C., Germani, M. & Mandolini, M. (2017). Analytical Cost Estimation Model in High Pressure Die Casting Open access. Procedia Manufacturing. 11, 526-535. https://doi.org/10.1016/j.promfg.2017.07.146.

- [10] Zhang, P., Li, Z., Liu, B. & Ding, W. (2017). Tensile Properties and Deformation Behaviors of a New Aluminum Alloy for High Pressure Die Casting. Journal of Materials Science & Technology. 33(4), 367-378. https://doi.org/10.1016/j.jmst.2016.02.013.

- [11] Orłowicz, A.W., Mróz, M., Tupaj, M., Betlej, J. & Płoszaj, F. (2009). Influence of refining process on the porosity of high pressure die casting alloy Al-Si. Archives of Foundry Engineering. 9(2), 35-40.

- [12] Schlafka, P., Bydałek, A.W., Holtzer, M. & Wołczyński, W. (2016). The influence of the ionic reactions on the refining secondary raw materials. Metalurgija. 55(4), 609-612.

- [13] Janerka, K., Szajnar, J., Bartocha, D., Jezierski, J. (2010). Production of synthetic iron in the aspect of a smaller nuisance to the environment. Archives of Foundry Engineering. 10(SI 2), 77-82. (in Polish).

専門家Q&A:トップクエスチョンに回答

Q1: なぜこの研究ではSilafont 36 (AlSi9Mg) 合金が選ばれたのですか?

A1: 論文では、この合金が自動車産業の構造要素に広く使用されていると述べています。Silafont 36は、良好な機械的特性、鋳造性、耐食性を兼ね備えているため、高圧ダイカストに適しています。したがって、この合金で得られた知見は、産業界、特に自動車部品メーカーにとって直接的な価値を持つため、研究対象として選ばれました。

Q2: スクラップ率を60%まで上げると引張強度が向上し、80%で急激に低下するのはなぜですか?

A2: 論文はこのメカニズムに直接言及していませんが、結果から推測できます。60%までのスクラップ添加は、溶解・精錬プロセスを通じて成分が均質化され、鋳造組織に何らかの有益な変化(例えば結晶粒の微細化など)をもたらした可能性があります。しかし、80%になると、スクラップ由来の酸化物やガスの量が合金の自己精錬能力を超え、図2fに見られるようなマクロな気孔欠陥として現れたと考えられます。これらの欠陥が応力集中点となり、強度を著しく低下させたと結論付けられます。

Q3: X線検査で確認された「わずかな気孔(little porosity)」(サンプル4, 5)は、製品性能にどのような影響を与えますか?

A3: 論文の結論部では、「サンプル4-5のわずかな気孔は部品の強度に影響を与えなかった」と明確に述べています。表5のデータもこれを裏付けており、これらのサンプル(特にサンプル5)はバージン材100%のサンプル1よりも高い引張強度を示しています。これは、気孔のサイズ、数、分布が許容範囲内であれば、機械的特性への悪影響は無視できるレベルであることを示唆しています。

Q4: この研究結果は、他のAl-Si合金や異なる鋳造プロセスにも適用できますか?

A4: この研究は特定の合金(Silafont 36)とプロセス(コールドチャンバーダイカスト)に焦点を当てています。したがって、結果を他の合金やプロセスに直接適用する際には注意が必要です。ただし、「スクラップ率の増加に伴い品質低下のリスクが高まり、ある点で急激に悪化する」という基本的な傾向は、多くの鋳造プロセスで共通する可能性があります。最適なスクラップ配合率は、合金の種類、スクラップの品質、溶解・精錬プロセスの効率によって変動するため、個別の検証が必要です。

Q5: 鋳造パラメータ(表3)はすべてのサンプルで同じですが、スクラップ率に応じてパラメータを最適化した場合、結果は変わるでしょうか?

A5: 非常に良い質問です。本研究では、スクラップ率の影響のみを純粋に評価するため、他のパラメータは固定されています。しかし、実務では、スクラップ率の増加によって溶湯の粘性や流動性が変化する可能性があるため、射出速度や圧力を調整することで、より高いスクラップ率でも品質を維持できる可能性があります。例えば、80%のスクラップ率でも、真空ダイカスト法を適用したり、射出パラメータを最適化したりすれば、気孔の発生を抑制できるかもしれません。これは今後の研究課題と言えるでしょう。

結論:より高い品質と生産性への道筋

本研究は、高圧ダイカストにおける再生スクラップ ダイカスト品質の最適化という、コストと品質、そして環境配慮のバランスを取る上で極めて重要な課題に、具体的なデータに基づいた指針を与えました。重要なのは、再生スクrapは単なる「コスト削減手段」ではなく、適切に管理すれば「品質向上に寄与する資源」にもなり得るという点です。インゴット40%、再生スクラップ60%という配合は、品質と強度のスイートスポットとして、多くの製造現場でベンチマークとなり得るでしょう。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原則をお客様の部品製造にどのように実装できるか、共に探求してまいりましょう。

著作権情報

- このコンテンツは、P. Schlafka氏およびA. W. Bydałek氏による論文「The Influence of the Proportion of Charge from Waste Materials on the Quality of High Pressure Castings」に基づく要約および分析です。

- 出典: https://doi.org/10.24425/afe.2019.127110

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.