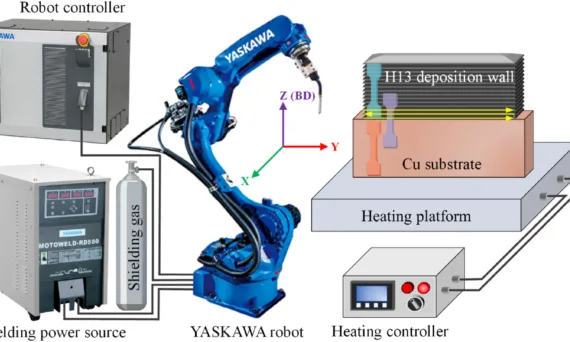

user 04/03/2025 Aluminium-J , Technical Data-J AUTOMOTIVE Parts , CAD , Die casting , Efficiency , finite element simulation , IGS , Mechanical Property , Microstructure , temperature field , 금형 , 자동차 この紹介論文は、「Journal of Materials Research and Technology」によって発行された論文「Interface microstructure and evolution mechanism of wire arc additively manufactured H13 steel-copper hybrid components」に基づいています。 1. 概要: 2. 抄録: 積層造形(AM)によって製造されたH13鋼-銅ハイブリッド構造は、特定の高温機械的特性を確保しつつシステムの冷却能力を向上させることができ、高圧ダイカスト金型において広範な応用可能性を示しています。本研究では、ワイヤアーク積層造形を用いて銅基板上にH13鋼を直接堆積させ、界面の微細構造を詳細に調査しました。界面構造の形成および進化メカニズムは、温度場シミュレーションと組み合わせて明らかにされました。界面におけるFe-Cu混合液体は2回の液相分離を経て、Feリッチ島およびCuリッチ島、ならびに分散したCuリッチ粒子を形成しました。冷却中のCuの体積収縮により、少数の気孔が形成されました。微小亀裂は、熱応力の影響と、旧オーステナイト粒界におけるCuリッチ粒子の分布によって引き起こされる高い亀裂感受性に起因すると考えられました。H13-Cu界面における元素分布の急激な変化と温度分布の連続的な変化により、H13の融点より低くCuの融点より高い温度を持つ拡張溶融プールが界面下に形成されました。微小硬さは、界面近傍の狭い範囲(約0.5 mm)でH13側からCu側に向かって徐々に減少しました。ハイブリッド部品の引張試験片は界面から離れたCu側で破断し、その引張強度(221 ± 2 MPa)はCu基板のレベルに達し、界面が良好な接合を形成したことを示しました。 3. 緒言: 単一材料の部品と比較して、多材料ハイブリッド部品は様々な材料の特性を組み合わせることができ、複雑な使用条件下での多様な性能および機能要件を満たすことができます。様々な多材料ハイブリッド構造の中でも、銅-鋼バイメタル部品は、銅の優れた熱伝導性および電気伝導性と、鋼の良好な機械的特性を組み合わせ、非常に高い応用可能性を持つ機能特性の組み合わせを実現します。この優れた包括的な機能特性により、銅-鋼バイメタル部品は航空宇宙、原子力産業、電力、自動車、金型などの産業分野で広く使用されています。銅-鋼ハイブリッド部品の従来の製造プロセスは、主にレーザー溶接、アーク溶接、電子ビーム溶接、拡散接合、爆発圧接などの溶接法です。しかし、これらの溶接法はハイブリッド部品を製造する際に形状および構造設計に限界があります。積層造形(AM)のニアネットシェイプ能力は、部品設計および製造の柔軟性を大幅に向上させます。これは銅-鋼ハイブリッド部品の製造において広範な開発の見通しを示しています。しかし、銅と鋼の間の熱物理的特性の不一致および機械的特性の違いにより、銅-鋼ハイブリッド部品のAMは依然として多くの課題に直面しています。まず、Fe-Cu状態図によれば、FeとCuの間には金属間化合物が存在しません。さらに、固相状態での溶解度は非常に限られています。溶解度およびFe-Cu系に存在する準安定混和ギャップの影響を受け、銅-鋼界面はしばしば液相分離の特性を示し、多くのCuリッチ島およびFe-rich島が分布します。これは機械的特性および疲労特性を損なう可能性があります。第二に、Cuの非常に高い熱伝導率(401 W m⁻¹K⁻¹)のため、熱が急速に放散され、溶融プールを安定に保つことが困難になります。これにより、材料の不十分な溶融が生じ、気孔が形成される可能性があります。最後に、銅と鋼の熱膨張係数の著しい違いは、ひずみの不整合と界面でのより高い残留応力を引き起こし、亀裂につながります。 4. 研究の概要: 研究テーマの背景: H13-Cuバイメタル構造は、H13鋼の高温機械的特性、特に耐熱衝撃性および耐熱疲労性と、銅の高い熱伝導性を組み合わせることができるため、特に高圧ダイカスト(HPDC)金型への応用において研究者から大きな関心を集めています。AMによって製造されたH13-Cuハイブリッド構造は、優れた高温機械的特性と高い熱伝導性を両立させ、システムの冷却能力を高め、十分な使用信頼性を確保することができます。しかし、H13とCuを直接接合することは、熱物理的特性の違いにより問題が発生する可能性があります。 先行研究の状況: 銅-鋼ハイブリッドのAMに関する先行研究では、プロセスパラメータの最適化、特定の走査戦略(例:アイランド走査)による欠陥低減、ビームシェーピング(リングモードレーザー)による混合低減、熱間等方圧加圧(HIP)による気孔・亀裂除去など、様々な試みが行われています。また、Inconel 718やDeloro 22などの高Ni含有中間層を追加することで、界面欠陥を効果的に低減し、ハイブリッド構造の接合強度を向上させることが示されています。これまでの研究の多くは、鋼基板上に銅を堆積させることに焦点を当てています。銅基板上に鋼を堆積させる研究、特にワイヤアーク積層造形(WAAM)を用いた研究は限られています。WAAMはレーザーベースのプロセスと比較して製造効率が高く、材料コスト(ワイヤベース)が低いという利点があります。さらに、銅を基板として使用する場合、高いレーザー反射率の問題が存在しません。しかし、予備実験では、Cu基板の非常に高い熱伝導率のため、従来のプロセスパラメータではCu基板を溶融させて安定した溶融プールを形成することが困難であることが判明しました。WAAMによるH13-Cuハイブリッド部品の製造に関する報告は、著者らの知る限り現在ありません。 研究目的: 本研究の目的は、WAAMを用いてCu基板上にH13鋼を直接堆積させることの実現可能性を評価することです。具体的には、以下の点を明らかにすることを目的としました。 研究の核心: 本研究の核心は、GMAWベースのWAAMを用いて、アニール処理された銅基板上にH13鋼ワイヤを直接堆積させることにあります。特殊な戦略として、(i) Cu基板の予熱(200 °C)、(ii) 基板に近い層(1~7層)に対してより高い入熱(高電流、低溶接速度)を使用、(iii) 揺動堆積戦略(振幅2 mm、周波数1 Hz)の採用、が挙げられます。得られたH13-Cu界面の微細構造をSEM、EDS、EBSD、TEMを用いて詳細に調査しました。堆積中の温度分布と熱履歴を組み合わせることで、界面構造の形成と進化メカニズムを明らかにしました。界面近傍の気孔や微小亀裂などの欠陥の原因についても議論しました。最後に、H13-Cu部品の機械的特性を評価しました。 5. 研究方法論 研究設計: 本研究では、実験的アプローチと数値モデリングを組み合わせました。WAAMを用いて銅基板上にH13鋼を積層造形しました。プロセスパラメータは、銅基板の高い熱伝導率を管理するために特別に調整されました。得られたバイメタル部品の界面について、詳細な微細構造解析と機械的特性試験を実施しました。界面形成メカニズムの理解を助けるために、堆積プロセスの熱的側面をモデル化する有限要素シミュレーションを使用しました。

Read More

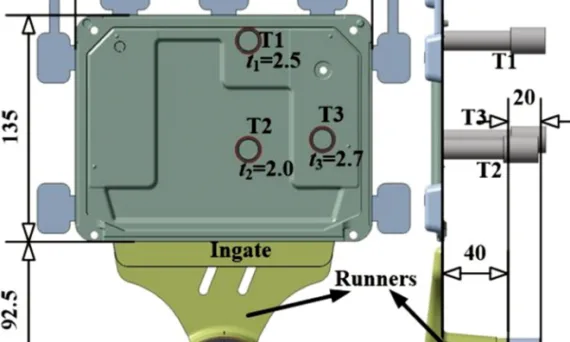

user 03/24/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , Die casting , Microstructure , temperature field , 金型 , 금형 , 알루미늄 다이캐스팅 , 자동차 この紹介論文は、International Scientific Journalに掲載された「Temperature field and failure analysis of die-casting die」の論文の研究内容です。 1. 概要: 2. 概要(Abstract) アルミニウム合金ダイカスト用金型は、さまざまで同時に作用する多くの要因によって破損します。そのうちのいくつかは、ダイカストの専門家によってある程度制御できます。ダイカストプロセスにおける主な荷重の原因は温度の周期的変化であり、他の荷重の影響は比較的小さいです。アルミニウムおよびアルミニウム合金ダイカストの経済的な生産のためには、金型の寿命が長いことが重要です。 3. 研究背景: 研究テーマの背景: ダイカストは、複雑で精密なアルミニウム製品を大量に生産するための費用対効果の高い方法です[1]。アルミニウム合金ダイカスト製品は、自動車、家電製品、電気用途など、さまざまな産業で使用されています[2]。世界中のアルミニウム合金鋳物の約半分は、ダイカストを使用して製造されています[3]。 先行研究の状況: アルミニウムダイカスト金型は、製造中に発生する応力や動作中に発生する応力など、さまざまな応力によって破損します[4]。一般的な破損には、熱亀裂、大きな亀裂、角/鋭い半径での亀裂、摩耗または浸食による亀裂が含まれます[1]。熱応力疲労によって引き起こされる熱亀裂は、金型破損の主な原因です[8-11]。 研究の必要性: 金型の交換は費用と時間がかかります[5-7]。したがって、金型破損の原因となる要因を理解することは、金型寿命を延ばし、アルミニウム合金ダイカストの経済性を向上させるために重要です。 4. 研究目的と研究課題: 研究目的: アルミニウム合金ダイカスト用の試験金型の作動面の破損を調査します。 主要な研究: 5. 研究方法 この研究の実験部分では、アルミニウム合金ダイカスト用の試験金型の固定された半分の作動面の破損を観察しました。次の非破壊検査法が使用されました。 試験ダイカスト金型を図1に示します。金型は、BOEHLER W300 ISODISC 高温作業工具鋼から製造されました[13]。鋼の化学組成を表2に示します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: アルミニウム合金用ダイカスト金型の亀裂は、複数の要因によって発生し、そのうちのいくつかは専門家によって制御できます。金型設計、材料選択、熱応力疲労に加えて、金型の不均一で低い初期温度が亀裂形成に寄与します。観察された金型破損は、熱亀裂と応力集中領域での亀裂として分類されました。 研究結果の要約。研究の学術的意義、研究の実用的意義 提示されたサーモグラフは、加熱方法と金型設計を変更しない限り、必要な温度と温度場の均質性を達成することは不可能であることを示しています。主な荷重の原因は周期的な温度変化であり、他の荷重の影響はわずかです。したがって、最初の解決策は、加熱および/または冷却チャネルの位置を調整し、それらを金型の作動面に近づけることを含む必要があります。 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights

Read More

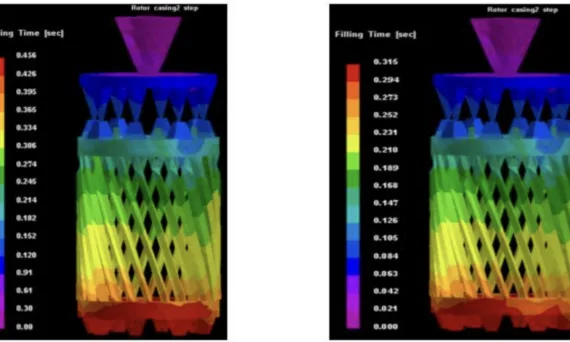

この紹介記事は、IJERTに掲載された「Thermal Factor of Aluminium High pressure Die Casting Container (Mould) to achieve Six Sigma Quality of Castings(アルミニウム高圧ダイカストコンテナ(金型)の熱的要因がシックスシグマ鋳造品質に及ぼす影響)」という論文の研究内容を紹介するものです。 1. 概要: 2. 概要(Abstract) 本論文は、アルミニウム高圧ダイカストコンテナ(金型)の温度要因を分析したものです。また、金型の予熱温度係数の表現式を開発し、溶融アルミニウム温度を維持することで、金型の予熱度合いに応じてシックスシグマ品質の製品が得られることを説明しています。モニタリングされた温度要因は、ダイカストプロセスにおいて非常に重要であり、生産効率と鋳造品質に良い影響を与えます。ダイカストでは、溶融金属が高温で、著しく低温の金型キャビティに圧入されます。その後、金型は金型材料の個々の表面層の熱ひずみにさらされます。金属金型内での鋳物の冷却速度が速くなることで、鋳物内の温度勾配が大きくなります。鋳物と金属金型の間での集中的な熱交換は流動性を損ない、不完全な補充やコールドジョイントの発生リスクを高めます。有限要素解析技術を用いたProCastシミュレーションソフトウェアを用いて解析と最適化を行いました。 3. 研究背景: 研究テーマの背景: ダイカストは、金属部品、特にアルミニウム合金の大量生産プロセスです。アルミニウム合金は、複雑な形状に対して軽量で高い寸法安定性を提供します。しかし、鋳造欠陥は一般的であり、プロセスは本質的に不確実です。 先行研究の状況: 研究の必要性: 既存の研究にもかかわらず、ダイカストにおける多くの要因と問題は未解明のままです。本研究では、特に鋳造品質に対する熱的要因の影響を取り上げています。不良を減らし、シックスシグマ品質を達成する必要があります。 4. 研究目的と研究課題: 研究目的: ダイカストプロセスにおける熱的要因が鋳造品の品質に及ぼす影響を調査し、ProCastシミュレーションを用いてプロセスを最適化すること。 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な結果の要約: 熱収支式は、熱パラメータを改善し、充填プロセスに関連する欠陥を予測することで、シックスシグマ製品を達成するのに役立ちます。 8. 参考文献: 9. 著作権:

この紹介論文は、Int. J. Corros. Scale Inhib.誌に掲載された論文「Improvement and stabilization of the electrochemical properties of zinc alloys during casting」の研究内容です。 1. 概要: 2. 概要 (Abstract) 鋳造犠牲ガルバニック陽極合金の「金属-電解質」系における電気化学的不均一性が出現する主な理由は、金属の性質、組成、構造などに関連する内部要因です。鋳造陽極製造技術を開発する際には、合金の構造的均質性を確保することに特別な注意を払う必要があります。鋳造陽極の構造と基本特性の形成に主要な役割を果たすのは、鋳型内の溶融物の凝固条件に影響を与える熱的プロセスです。この論文では、冷却条件に応じた鋳造亜鉛犠牲合金(ZSA)の構造と基本的な電気化学的特性に関する研究結果を提示します。さまざまな冷却強度での凝固する金属(金属が冷却されるとき)と形状(鋳型が加熱されるとき)の温度場解析により、鋳造サイクル時間を最適化することができました。これは、鋳型の初期温度によって決定される冷却条件を考慮して、トレッド全体の厚さにわたって材料の均一な構造と安定した電気化学的特性を保証します。例えば、18kgの亜鉛合金トレッドを鋳造する場合、鋳造前の鋳型温度は120〜160℃である必要があります。これらの条件下で、鋳造犠牲陽極合金の必要な品質が達成されます: 電流容量-効率 93–96%; 腐食電位 –Ec = 815–820 mV vs. SHE。必要な鋳造サイクル時間は10〜14分です。さまざまな形状とサイズの犠牲陽極についても同様のデータが得られました。数値シミュレーション法を用いた亜鉛陽極と鋳造鋳型(砂-粘土、鋳鉄、鋼鉄水冷式)の熱的相互作用に関する研究結果に基づいて、水冷式鋳型に陽極を鋳造することが妥当であり、熱除去と鋳造トレッドの均一な構造を得るための最も有利な条件を提供します。得られた結果に基づいて、さまざまなサイズの亜鉛陽極鋳造技術が開発され、高く安定した電気化学的特性を提供します。 3. 研究背景: 研究テーマの背景: 先行研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図の名称リスト: 7. 結論: 主要な調査結果の要約: 今後の研究の可能性: 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright

Read More

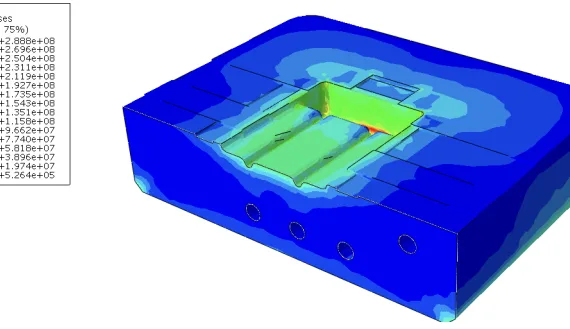

本紹介内容は[ARCHIVES of FOUNDRY ENGINEERING]で発行された[“Experimental-Numerical Model of the Initiation and Propagation of Cracks in Die Inserts”]の研究内容です。 1. 概要: 2. 抄録 / はじめに 本論文で提示された研究の目的は、ダイインサートの寿命を予測するための実験的-数値的モデルを開発することであった。この目的のために、FEMを用いて、ダイカストマシンの安定した動作サイクル中のインサートの温度場と応力場を決定した。インサートが作られるWCL鋼に関する研究には、疲労試験と破壊力学の範囲の試験が含まれた。得られた結果から、ダイカストマシンの動作サイクル数とインサートの作業面に形成された亀裂の伝播速度との間の関係を導き出した。 3. 研究背景: 研究テーマの背景: ダイカストプロセス用のダイに設置されたインサートは、金属射出、ダイ開口、保護コーティングスプレーの連続的に実行される操作によって引き起こされる、周期的に変化する熱的および機械的負荷の条件下で動作する。 既存の研究状況: 熱亀裂、応力誘起亀裂、およびスポーリングは分類できる。熱亀裂は平坦な表面に形成される。応力誘起亀裂は応力集中領域に現れる。スポーリングは、ダイ表面から剥離する脆性析出物の結果として形成される。 研究の必要性: (これはダイインサートの寿命予測という文脈の中で暗黙的に言及されていますが、どの文章もこの点を直接的に扱っていません。ルールに従い、この点を総合することはできません。) 4. 研究目的と研究課題: 研究目的: ダイインサートの寿命を予測するための実験的-数値的モデルの開発。 主要な研究: 5. 研究方法論 研究デザイン: 実験-数値モデリング。 データ収集方法: 分析方法: 研究対象と範囲: 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主要な結果の要約: 研究の学術的意義: ダイカストインサートにおける亀裂の発生と伝播を分析するための、結合された実験的数値モデルを提供する。 実用的な意味: 研究の限界と今後の研究分野: 8.

Read More

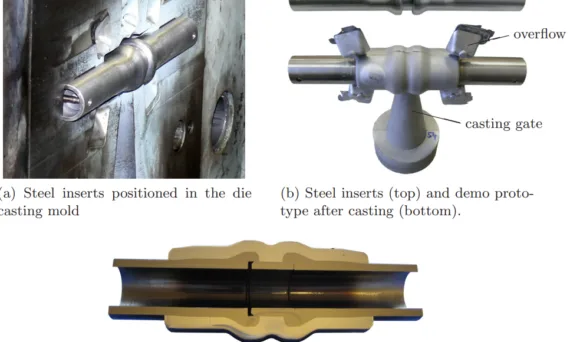

user 03/14/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , finite element simulation , IGS , Review , temperature field , thermophysical properties この入門記事は、[Technische Universität Wien]によって発行された論文[“複合鋳造およびその他のマルチマテリアル構造の設計と計算解析”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 序論 概要マルチマテリアル軽量設計コンセプトは、異なる材料の利点を組み合わせるために、構造の各部分に「最高の」材料と製造プロセスを使用することを目指しています。当然のことながら、接合技術はこれらの構造の製造において主要な役割を果たします。複合鋳造プロセスは、鋳造プロセス中に鋳物を他の部品に接合することを可能にします。つまり、鋳造プロセスは、製造プロセスと接合プロセスの両方として機能します。 本論文の目的は、複合鋳造およびその他のマルチマテリアル構造の解析と設計のための計算手法を開発することです。有限要素法と漸近解析法の両方が使用されています。 複合鋳造の焼入れ(または冷却)中には、不均一な過渡温度場と関与する材料の異なる熱膨張係数により、残留応力が発生します。これらの応力は、構造の摩擦接続やその他の重要な特性(疲労寿命など)を決定するため、焼入れプロセスのシミュレーションは非常に重要です。 完全に接触する界面の場合、つまり冶金学的接合が存在しない場合、界面での熱伝達は接触またはギャップを介して行われ、複合鋳造のバイマテリアル界面での熱接触コンダクタンスは、接触圧力とギャップの開きに依存します。本論文の主要な発見は、一般に、この依存性を考慮することが、複合鋳造の焼入れプロセスのシミュレーションにとって非常に重要であるということです。 焼入れプロセス中、構造が幾何学的に単純であっても、バイマテリアル界面でギャップが開く可能性があります。ギャップが開くと、熱接触コンダクタンスが大幅に低下し、熱が主に開いたギャップと平行に流れるようになります。 フォームロッキングおよび/または摩擦接続を備えた鋼-アルミニウム複合鋳造の実例が提示されています。一般に、これらの接続の強度は、有限要素シミュレーションによって十分に予測できます。 マルチマテリアル構造の界面での材料特性の急激な変化により、局所的な応力集中が発生する可能性があります。線形弾性理論の仮定の下では、これらの応力集中は応力特異点として現れる可能性があります。これらの特異点の次数が幾何学的パラメータと材料パラメータにどのように依存するかを体系的に調べ、「設計チャート」を作成することにより、応力特異点の次数を直接登録できます。これらのチャートを使用すると、応力特異点の次数を最小限に抑えるか、規則的な応力場につながるような形状変更を決定できます。多くの場合、比較的わずかで局所的な形状変更によって大きな改善を達成できます。 キーワード:複合鋳造、マルチマテリアル構造、焼入れシミュレーション、熱接触コンダクタンス、有限要素解析、応力特異点。 3. 研究の背景: 研究トピックの背景: 既存研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 研究デザイン: データ収集方法: 分析方法: 研究対象と範囲: 6. 主な研究成果: 主要な研究成果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: 研究の学術的意義: 実際的な意味合い: 研究の限界と今後の研究分野: 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

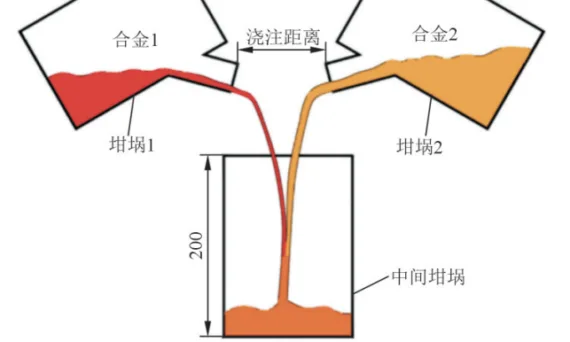

この紹介記事は、[特种铸造及有色合金/Special Casting & Nonferrous Alloys]によって発行された論文「[“Influence of Casting Distance on Microstructure of Simultaneously Mixed Controlled Diffusion Solidified Al-Si Alloys”]」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに ターゲット合金Al-8Siを、前駆合金1として純Al、前駆合金2としてAl-12Siを特定の質量比と温度で用いて、制御拡散凝固(CDS)法により作製し、数値シミュレーションと実験的検証の組み合わせにより、混合溶融金属の流動場、温度場、溶質場、核生成速度、および実験的に得られた鋳造品の初晶α-Al相の粒径と形状を分析した。その結果、鋳造距離が両母合金の混合効果に影響を与えることが明らかになった。鋳造距離が過小または過大の場合、混合溶融金属の溶質場と温度場は不均一となり、核生成速度は低下し、実験的に得られた鋳造品の初晶α-Al結晶粒は粗大で不規則となる。鋳造距離が80mmの場合、混合効果が最も良好で、温度場、溶質場が最も均一で核生成速度が最も高く、初晶α-Al相の平均粒径と形状因子はそれぞれ57.6 µmと1.55であった。 以纯A1为母合金1, Al-12Si为母合金2, 在一定的质量比和温度下, 采用受控扩散凝固(CDS)的方法得到目标合金Al-8Si。采用数值模拟和试验验证相结合的方法对混合熔体的流场、温度场、溶质场和形核率以及试验所得铸件的初生α-Al相尺寸、形状进行分析。结果表明, 浇注距离对两种母合金混合效果产生影响, 在浇注距离过小或过大时, 混合熔体的溶质场和温度场都不均匀, 形核率较低, 试验所得铸件的初生α-Al晶粒粗大且不规则。浇注距离为80 mm时, 混合效果最好, 温度场、溶质场最均匀且形核率最高, 初生α-Al相的晶粒尺寸和形状因子分别为57.6 µm和1.55。 3. 研究背景: 研究テーマの背景: アルミニウム合金は、高い強度重量比、低コスト、豊富な資源、良好な熱伝導性、耐食性、および加工の容易さから広く使用されている。従来の鋳造法では、アルミニウム合金の凝固温度範囲が広いため、粗大な樹枝状組織が生成される。樹枝状凝固は、マクロ偏析、ポーラス、および微小亀裂を引き起こし、機械的特性に深刻な影響を与える可能性がある。制御拡散凝固(CDS)は、非樹枝状(球状)組織を達成することにより、優れた鋳造特性を得るための効果的な方法である。 アルミニウム合金は、高い強度重量比を有し、軽金属に分類され、さらに低コスト、豊富な資源、良好な熱伝導性、耐食性、加工の容易さなどの特徴を有し、広い応用が期待されている。従来の鋳造法では、アルミニウム合金の凝固過程における結晶温度範囲が大きいため、微細組織は粗大な樹枝状晶となる。[4] 研究により、鋳造品中の樹枝状組織の凝固様式は、大きな引け巣、空孔を発生させるだけでなく、成分の不均一性、内部に大量の気孔や微小亀裂を形成し、鋳造品の力学性能に深刻な影響を与えることが明らかになっている。 既存研究の現状: 非樹枝状組織を得るための既存の方法には、鋳造中の結晶粒微細化剤の添加、電磁振動、機械的攪拌などがある。しかし、これらの方法には、不純物の導入、高コスト、複雑なプロセスなどの制限がある。従来のCDS技術は利点を提供するものの、依然として異常な結晶粒や不均一な結晶粒径を生成する可能性がある。 研究者らは、鋳込み中に結晶粒微細化剤[5]、電磁振動[6-8]、機械攪拌などの方法を用いて非樹枝状スラリーを得る研究を行ってきた。しかし、結晶粒微細化剤の添加は不純物を導入する可能性があり、結晶粒微細化剤のコストも高い。電磁振動と機械攪拌は、追加の外部設備を必要とし、コストが高く、工程が複雑であり、工業的応用には一定の制約がある。従来の制御拡散凝固技術には多くの制約があり、完全に要求を満たす合金であっても、依然として異常な結晶粒、不均一な結晶粒径が発生する。 研究の必要性: CDSプロセスにおける鋳造距離の影響に関する研究は限られている。CDSパラメータを最適化し、Al-Si合金の機械的特性と成形性を向上させるために、本研究では、制御拡散混合効果に対する鋳造距離の影響を調査し、結晶粒の核生成、成長、形態、および形成メカニズムに焦点を当てる。これは、非鉄合金における制御拡散凝固技術の応用に関する参考資料を提供することを目的とする。 現在、国内ではCDS鋳造距離に関する研究報告は少ない。同時混合CDSプロセスのパラメータをさらに改善し、Al-Si合金の力学性能と成形性を向上させるために、本研究では、母合金の異なる鋳造距離が制御拡散混合効果に及ぼす影響を分析し、結晶粒の核生成、成長様式、形態などの形成メカニズムを研究し、制御拡散凝固技術の非鉄合金への応用に関する参考資料を提供することを目的とする。 4. 研究目的と研究課題: 研究目的:

Read More

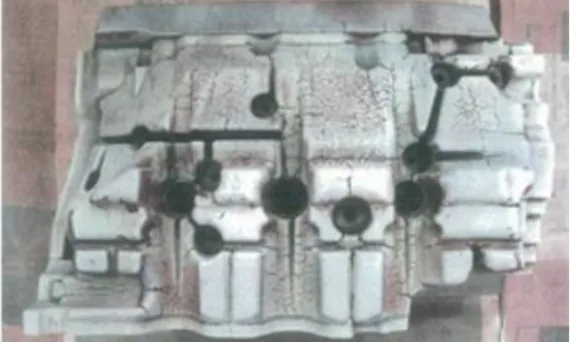

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J CAD , convolutional neural network , deep learning , Die casting , Die Casting Congress , Efficiency , High pressure die casting , High pressure die casting (HPDC) , temperature field , 자동차 산업 [Computer-Aided Design & Applications]에서 발행한 [“Predicting Die Cracking in Die-Cast Products Using a Surrogate Model Based on Geometrical Features”] 의 논문 연구 내용을 소개합니다. 1. 概要: 2. 概要または序論 本論文では、製品設計の幾何学的特徴に着目し、ダイカスト製品におけるダイクラックを予測するための代用モデルの開発と応用について探求しています。ダイカストは、複雑な形状の製品を迅速に量産する効率性で知られる工法であり、特に自動車産業においては、車両重量の削減と部品点数の削減に大きく貢献しています。しかし、製品の品質保証と開発リードタイムの短縮は依然として重要な課題であり、製品設計段階における複雑な形状の欠陥予測の困難さによってさらに悪化しています。従来のシミュレーション技術は標準的であるものの、準備と実行に長時間を要するため、より効率的な欠陥予測のためにビッグデータと機械学習を活用する方向へと移行が進んでいます。本研究では、ダイカストにおける喫緊の課題であり、生産の遅延とコストの増大につながるダイクラックの発生を予測するために、Variational Autoencoders (VAE) とニューラルネットワークを用いた新規な代用モデルを導入します。トヨタ自動車株式会社のエンジンブロック部品とトランスアクスルケースを分析することにより、このモデルはダイクラックを高精度に予測する上で有望な結果を示しました。この知見は、製品形状データを活用して早期の欠陥検出を行うことでダイカストプロセスを改善し、製造効率と製品品質を向上させるための新たな方向性を示唆しています。 3. 研究背景: 研究トピックの背景: ダイカストは、複雑な形状の製品を高速で量産できるため、工業生産、特に自動車産業で広く利用されており、近年、車両の軽量化と製品の部品点数削減の観点から改めて注目されています。工業製品としての高い競争力を確保するためには、市場のトレンドを正確に反映した製品をタイムリーに供給する必要があり、そのためには製品開発のリードタイムを短縮することが重要です。自動車産業における製品開発プロセスは通常、「製品設計」から「金型設計」、「生産性シミュレーション」、「工程設計」、「機能評価」、そして最終的に「量産」という流れを辿ります。このプロセスは一方通行ではなく反復的であり、各段階のサイクルを繰り返すことで製品設計の完成度を高めます。しかし、プロセスが進むにつれて仕様はより複雑になり、修正や手戻りが増加する傾向があります。したがって、可能な限り手戻りを少なくしてプロセスを進めることが重要です。手戻りの回数を減らし、製品開発リードタイムを短縮するためには、製品形状だけでなく、材料選定や製造計画の策定も製品設計の初期段階から考慮した高品質な設計を実現することが不可欠です。Pahl and Beitz [2] が述べているベストプラクティスによれば、最終製品が必要な基準をすべて満たすように、製品設計はこれらの側面を包含する必要があります。しかし、初期設計段階で複雑な形状の製品に対して正確な予測を行うことはしばしば困難であり、これらの要因が設計プロセスの初期段階で適切に考慮されない場合、手戻りにつながる可能性があります。このような背景から、「事前予測」とは、初期設計段階における潜在的な欠陥の予備的な見積もりを指します。これは、後続の設計段階で実施される詳細な予測とは異なります。正確な事前予測は、複雑な形状の製品にとっては困難であり、この段階での不正確さは手戻りの必要性を招く可能性があります。 既存研究の現状: この問題を解決する一つの方法は、製品を製造する前にシミュレーションを用いて機能を予測し、事前に問題を修正することです。実際、シミュレーション技術は広く採用されており、工業製品の開発プロセスにおける標準的な技術となっています [3, 4, 5, 6]。鋳造シミュレーションにおいては、従来は溶融金属の流体解析に焦点が当てられていましたが、現在では背圧の影響を検証し、スパウトでの跳ね返り挙動に関する精度を向上させるために、周囲の空気圧縮挙動の計算も組み込まれるなど、精度向上の取り組みも行われています [7]。さらに、量子コンピュータを用いて計算時間を短縮し、検討サイクルを高速化する研究も行われています [8]。しかし、これらの技術が実用化されたとしても、シミュレーションを実行するためには、製造用の金型モデル情報を作成する必要があります。修正を含めると、1回のシミュレーションを完了するのに数日を要します。したがって、シミュレーションの精度向上と時間短縮が実現されたとしても、シミュレーションを利用した予備検討時間の長期化という問題の一部しか解決されず、製品開発の初期段階における容易な欠陥予測という課題は未解決のまま残されています。 研究の必要性: シミュレーション技術の進歩には限界があるため、過去に製造された製品の欠陥発生情報や蓄積されたシミュレーション結果から得られたビッグデータを分析・活用し、パターン認識を現在および将来の生産性予測の付加価値に転換する代替アプローチが積極的に追求されています [9]。これらの取り組みの中でも、代用モデルとして知られる技術は、詳細なシミュレーションを実行する代わりに、既知のデータから得られたパターンを用いて予測を行う機械学習などの手法を採用しており、計算コストと事前準備情報の削減を可能にするため、注目を集めています。例えば、Amir Pouya は、ニューラルネットワークを用いてレーザー溶接加工パラメータを学習することにより、溶融プールの断面温度分布を予測できるモデルを提案しました [10]。さらに、Andres らは、低計算コストで航空機ブレードの断面形状を推定する手段として

Read More

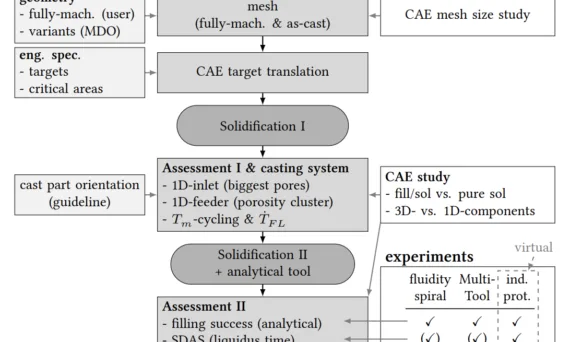

user 03/07/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Microstructure , Permanent mold casting , secondary dendrite arm spacing , temperature field , 금형 この論文の紹介は、[‘Rheinisch-Westfälischen Technischen Hochschule Aachen’] によって発行された [‘An Automatic CAE Tool for autonomous feasibility assessment of aluminum gravity die castings – development and calibration’] に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、次世代の開発プロセスにおける、学際的な設計最適化 (MDO) を可能にし、設計エンジニアが設計コンセプトの初期段階で鋳造部品の形状バリアントの実現可能性と品質を定量的かつ効率的に評価できるようにするために、完全に自動化された CAE ツールの必要性が高まっていることを述べています。主な研究課題は次のとおりです。 I) 最高の初期条件下で迅速かつ効率的な方法でシミュレーションをセットアップ、実行、評価し、定量的実現可能性評価のために鋳造専門家の手動によるユーザー介入を必要としない、完全に自動化された CAE ツールを開発することは可能か? II) 開発された自動 CAE ツールとその効率向上手法をキャリブレーションおよび検証するために、どのレベルの試験データ品質が必要か – CAE 手法全体が同様の部品に新たな課題で転用可能になるほど正確かつ信頼性が高いか? 本研究では、主要な実現可能性効果であるため、「充填成功 (filling success)、微細構造の品質指標としての二次デンドライトアーム間隔 (SDAS)、および引け巣気孔率 (shrinkage porosity)」を調査対象の指標としています。開発された CAE ツールは、「鋳造欠陥の低減に関して可能な限り最高の初期鋳造プロセス条件(上限) 」を前提としており、「トポロジー最適化と製品設計の間の初期設計段階」での適用を目的として設計されています。解決策は「ベストプラクティスルール(上限)」に基づいており、「最終的なプロセス設計、例えば、フィーダーとインレットの数/位置に関する推奨事項」を提供することを目的としています。ツールのキャリブレーションと検証、およびその「感度とケース非依存性」の研究が重要です。 3. 研究背景: 研究トピックの背景:

Read More

user 03/07/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , AZ91D , CAD , Computer simulation , Die casting , High pressure casting , High pressure die casting , High pressure die casting (HPDC) , temperature field , 금형 この論文概要は、[‘CHINA FOUNDRY’]が発行した論文「[‘高圧ダイカストプロセスにおける界面熱伝達係数の決定とその応用’]」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、高圧ダイカスト(HPDC)における界面熱伝達の研究進捗をレビューします。界面熱伝達係数(IHTC)の決定、鋳造厚さの影響、プロセスパラメータ、および鋳造合金がIHTCに及ぼす影響に関する結果を要約し、考察します。熱境界条件モデルは、2つの相関関係、すなわち(a)IHTCと鋳造凝固率、(b)IHTCピーク値と初期金型表面温度に基づいて開発されました。次に、境界モデルをHPDCにおける温度場決定に適用し、優れた一致が確認されました。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、薄肉部品を製造するためのネットシェイププロセスです。ダイカストの優れた特性により、ダイカスト製品は自動車、航空宇宙、医療、電子機器、およびその他の産業でますます使用されています。金型充填、凝固、および金型内部の温度分布を予測する数値シミュレーション技術は、鋳造技術および鋳造製品開発において非常に重要になっています。しかし、シミュレーションの有効性は、材料特性の精度と、金属-金型境界およびシミュレーションソフトウェアの初期条件に依存します。金属-金型界面での熱伝達挙動を特徴づける界面熱伝達係数(IHTC)は、コンピュータシミュレーションにおける凝固プロセス中の最も重要なパラメータの1つと考えられています。IHTCの決定と応用は、現在研究者にとって重要な課題となっています。 既存研究の現状: IHTCを決定するための既存の方法は、(1)純粋解析的アプローチ、(2)経験的相関関係に基づく半解析的アプローチ、(3)数値的アプローチに分類されます。純粋解析的および半解析的アプローチは、IHTCが一定であると仮定していますが、これは重大な制限です。数値的アプローチ、特に逆熱伝導問題(IHCP)は、界面を横切る熱流束履歴をより完全に探求する方法を提供します。過去の研究では、1970年代からHPDCにおけるIHTCが調査されてきましたが、温度測定は依然として困難な課題であり、不適切な熱電対の設置は不確実性につながる可能性があります。 研究の必要性: HPDCにおいてIHTCを正確に決定することは、鋳造プロセスと製品開発を最適化するために不可欠な数値シミュレーションの精度を向上させるために非常に重要です。HPDCにおける過渡的な熱伝達の性質と直接測定の困難さから、IHTCの決定とプロセスモデリングへの応用に関する堅牢な方法に関するさらなる研究が必要です。 4. 研究目的と研究課題: 研究目的: 本論文は、高圧ダイカスト(HPDC)における界面熱伝達係数(IHTC)の決定に関する研究進捗をレビューし、清華大学グループの実験的知見に基づいた熱境界条件モデルを提示することを目的としています。 主要な研究内容: 研究仮説: 明示的に仮説として述べられていませんが、本研究は以下の前提に基づいています。 5. 研究方法 研究デザイン: 本論文は、既存の文献と著者の独自の研究を要約したレビュー論文です。清華大学グループが実施したダイカスト実験からの実験的知見を組み込み、熱境界条件モデルの開発と検証を裏付けています。 データ収集方法: 本論文では、著者および他の研究者による過去の研究からの実験データをレビューします。清華大学グループの実験では、特別に設計された「ステップ形状」、「フィンガー形状」、「カバープレート形状」の鋳造品(図1)を利用しました。温度測定は、ダイカスト界面から1、3、6mm離れた位置で、特殊な温度センサーユニット(TSU)を使用して行われました。 分析方法: 本論文では、IHTC決定のためのさまざまな解析的、半解析的、および数値的方法について考察します。清華大学グループは、逆解析法を用いて熱伝達係数を評価しました。相関分析および回帰分析法を使用して、IHTC、プロセスパラメータ、鋳造凝固率、および金型表面温度間の関係を確立しました。 研究対象と範囲: 本研究は、高圧ダイカスト(HPDC)における界面熱伝達に焦点を当てています。範囲は以下を含みます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図リスト: 7. 결론: 7. 結論: 主な調査結果の要約: 本論文では、高圧ダイカスト(HPDC)における界面熱伝達係数(IHTC)の決定に関する研究進捗をレビューしました。IHTC決定のための3つの主要なアプローチを要約し、HPDCにおける正確な温度測定の課題を強調しました。清華大学グループの研究進捗を提示し、IHTC、鋳造凝固率、および初期金型表面温度間の相関関係に基づく熱境界条件モデルを開発しました。モデルはシミュレーションを通じて検証され、実験データと優れた一致を示しました。 研究の学術的意義: 本レビューは、HPDCにおけるIHTC研究の包括的な概要を提供し、決定方法と影響要因に関する知識を統合します。開発された熱境界条件モデルは、HPDCシミュレーションにおける金属-金型界面での熱伝達をより正確に表現することに貢献し、鋳造プロセスモデリングの分野を前進させます。 実用的な意義: 検証された熱境界条件モデルは、HPDCプロセスシミュレーションに実際に適用して、温度場と凝固挙動の予測を改善できます。これは、金型設計、プロセスパラメータ、そして最終的には産業用HPDCアプリケーションにおける鋳造品質と効率を最適化するのに役立ちます。 研究の限界と今後の研究分野: 本論文は、主にアルミニウム合金と特定の鋳造形状に焦点を当てています。今後の研究では、以下が必要です。 8. 参考文献: 9. 著作権: この資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。Copyright ©

Read More