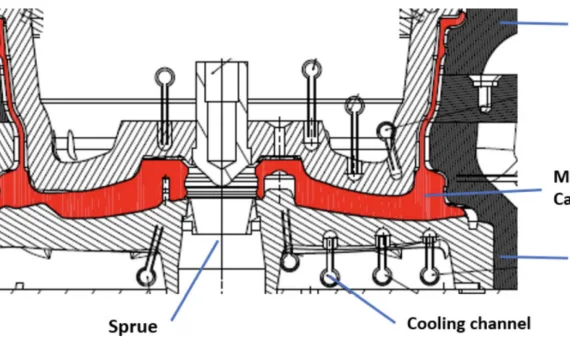

user 03/10/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , CAD , deep learning , Die casting , High pressure die casting , Microstructure , Quality Control , Sand casting , Segment , 자동차 산업 This paper introduction was written based on the ‘INDUSTRY 4.0 FOUNDRY DATA MANAGEMENT AND SUPERVISED MACHINE LEARNING IN LOW-PRESSURE DIE CASTING QUALITY IMPROVEMENT’ published by ‘International Journal of Metalcasting’. 1. 概要: 2. 概要または序論 低圧ダイカスト(LPDC)は、高性能、高精度なアルミニウム合金自動車ホイール鋳物の製造に広く使用されており、気孔率欠陥などの欠陥は許容されません。LPDC部品の品質は、鋳造プロセス条件に大きく影響されます。ガスや収縮気孔率などの困難な欠陥に対する部品品質を向上させるためには、プロセス変数を最適化する必要があります。これを行うには、プロセス変数の測定値を欠陥の発生率と照らし合わせて調査する必要があります。本論文では、Industry 4.0クラウドベースのシステムを使用してデータを抽出します。これらのデータを用いて、実際の鋳造アルミニウムLPDCプロセスで欠陥を予測する条件を特定するために、教師あり機械学習分類モデルが提案されています。このプロセスの欠陥率は小さく、潜在的なプロセス測定変数が多数存在するため、根本原因の分析は困難です。XGBoost分類アルゴリズムに基づくモデルを使用して、プロセス条件と欠陥のあるホイールリムの生成との間の複雑な関係をマッピングしました。データは、特定のLPDCマシンとダイモールドから、3シフト、6日間連続で収集されました。気孔率欠陥の発生率は、かなり小さなサンプル(1077個のホイール)から収集された13のプロセス変数からの36の特徴量を使用して予測でき、非常に偏っており(欠陥品62個)、良品で87%の精度、気孔率欠陥のある部品で74%の精度でした。この研究は、欠陥を減らすための新製品の量産前段階でのプロセスパラメータ調整を支援する上で役立ちました。 3. 研究背景: 研究トピックの背景: 低圧ダイカスト(LPDC)は、高性能、高精度、大量生産が求められる金属鋳造部品、特に自動車産業におけるアルミニウム合金ホイールリムの製造において広く利用されています。気孔率の不連続性は、LPDCアルミニウム製品で最も頻繁に見られる欠陥の一つです。これらは回避が難しく、部品の完全性と性能を損なう可能性があります。したがって、気孔率欠陥の原因と防止は品質管理において重要な考慮事項であり、部品品質を向上させるためにプロセス変数を最適化する要求を生み出しています。気孔率欠陥の原因は、金属組成、水素含有量、鋳造圧力、温度、指向性凝固速度を得るための金型熱管理など、さまざまな要因に起因する可能性があります。このような鋳造欠陥が発生した場合、正確な根本原因を診断し、適切なプロセスパラメータ変更を行うことはしばしば困難です。気孔率欠陥を引き起こす可能性のあるプロセス設定と逸脱を監視および分析する手段が必要です。Industry 4.0品質管理システムは、すべてのプロセス測定ポイントから記録されたデータを、検査結果を含む個々の部品に関連付けることができます。これにより、機械学習分類器アルゴリズムを利用して、プロセス欠陥を引き起こすプロセス設定の組み合わせを特定できます。これらは、プロセス制御の調整に役立てることができます。 既存研究の現状: LPDC生産は歴史的に高い不良率を示しており、通常、すべての生産部品は気孔率欠陥についてX線検査されています。この研究は気孔率欠陥を予測するのに役立ちますが、検査のためのX線装置に取って代わることはできません。しかし、気孔率欠陥の原因を定量化するのに役立ちます。典型的な鋳造工場では、数百種類のモデルと、毎年数十種類の新製品モデルが導入されます。量産前のプロセス設定を迅速に調整することが重要です。最初のセクションでは、LPDC鋳造工場の生産運転中に欠陥の原因を特定する際の課題が提示され、その後、関連研究について議論します。「Industry 4.0 Foundry Data Collection」では、鋳造工場全体で部品と関連データをデジタルタイムスタンプで追跡するためのIndustry 4.0データ収集システムが提示されています。「LPDC Porosity Defect Prediction」では、監視された鋳造欠陥について議論します。次に、「Classification Algorithm Model」では、気孔率欠陥が発生するプロセス条件を分類する統計的機械学習モデルが提示されています。 研究の必要性: 工場データを使用して欠陥部品の発生を予測する機械学習モデルを構築することは、いくつかの理由から困難です。潜在的な因果関係の要因の数が膨大であること、これらのプロセスデータをすべて収集するために計測することが困難な場合があります。また、時系列データの特徴を特定する必要があります。これには、高低シフト、変動が大きすぎる、またはデータ対時間のジャンプなどが含まれます。欠陥の原因に関連付けられる可能性のある特徴が検討されます。さらに、収集されたプロセスデータは、実際に生産されている部品に関連付けられている必要があります。これにより、これらのプロセス条件を部品の合格または不合格の指標に関連付けることができます。プロセスデータを収集するだけでは不十分であり、プロセスデータは部品にタグ付けする必要があります。これは、どのプロセスデータをどの部品に関連付けるかを知るために、部品を鋳造工場全体で追跡する必要があることを意味します。これは、スマートファウンドリの重要なIndustry 4.0の課題の1つです。鋳造工場は過酷な条件下で操業しており、投入材料の流れの開始から最終鋳造部品まで、各部品を追跡およびマークすることは困難です。2番目の課題は、時系列データを機械学習統計分析用の特徴量に前処理することです。完全なデータセットではなく、プロセスエンジニアが理解できるエンジニアリング統計を検討することが有用です。たとえば、時系列の圧力、温度、冷却データを位相に分離し、各位相内の統計量を計算できます。これには、データを充填や凝固などの位相に分離し、位相内の平均や分散などの特徴量を計算することが含まれる場合があります。プロセスエンジニアは、さまざまな位相での平均シフトと変動の大小が歩留まりにどのように影響するかを理解したいと考えています。最後に、特徴量が与えられた場合、これらの特徴量を欠陥率に関連付けるために利用可能な代替分類手法も多数存在します。全体として、機械学習を活用して欠陥の原因と根本原因をより深く理解するための研究機会が存在します。現在の鋳造工場のプロセス制御は、一般的に検査ベースの受入手順です。投入材料、鋳造結果の品質管理、およびプロセス制御は、指定された制限内でコンプライアンスについて検査または監視されます。部品の欠陥は、気孔率ボイドの存在に関するX線画像の目視検査によって定義されます。操業上の問題は、入力が許容範囲外になった場合に定義されます。この現状では、欠陥制御が困難になっています。第一に、目視検査と手動制御は、かなりの再現性と再現性の測定誤差を伴う可能性があります。また、このアプローチでは、許容範囲内の入力の組み合わせが、気孔率欠陥を発生させることを知らずに許容してしまう可能性があります。プロチャによって導入されたように、ステップバイステップの知識ベースのアプローチを採用して、より高品質な成果を得るために、鋳造プロセスの人工知能とデータ駆動型プロセス制御を構築します。Industry

Read More

user 03/09/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Efficiency , Review , Segment , 自動車産業 , 자동차 , 자동차 산업 , 해석 この論文の概要は、[‘POLITECNICO DI TORINO’]によって発行された[‘LIGHTWEIGHT DESIGN OF VEHICLE SIDE DOOR’]という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、温室効果ガス(GHG)排出量の増加に関する環境への懸念と、車両安全に関する政府規制の強化に対処しており、自動車産業がより軽量で安全な車両を製造するために新しい技術を採用する必要性を述べています。軽量設計は、燃費を向上させ、車両排出量を削減するための効果的な戦略として提示されています。研究は、従来は鋼鉄で作られている複雑なシステムである車両側面ドアのサブ構造に焦点を当て、安全性と性能を損なうことなく軽量化を達成するための複合材料の可能性を探求しています。本研究では、トヨタ ヤリス 2010年モデル用の複数の複合サイドドア構造を開発および評価し、静的設計要件、NVH設計基準、および耐衝撃性を考慮しています。ABAQUSおよびLS-DYNA数値シミュレーションツールを使用して、複合材設計の性能を、基準ソリューションとして機能する元の鋼製ドア構造と比較評価します。本論文は、複合材料の特性評価、有限要素モデルシミュレーション、静的およびモーダル解析、耐衝撃性評価を包括的に網羅し、複合材料を使用した車両サイドドアの軽量設計に関する包括的な調査を提供します。 3. 研究背景: 研究トピックの背景: GHG排出量の増加に関する環境への懸念と、車両安全に関する政府規制の強化により、自動車メーカーは新しい技術を模索せざるを得なくなっています。軽量設計は、燃費の向上と車両排出量の削減のためにますます重要になっています。ただし、車両の軽量化技術は、顧客の快適性と車両の安全性を損なうものであってはなりません。 既存研究の現状: 自動車の研究開発部門は、従来の材料を代替するために、高張力鋼、アルミニウム、マグネシウム、複合材などの先進材料を積極的に研究しています。複合材は、より高い強度、より低い重量、より優れた耐食性などの利点を提供します。しかし、製造コスト、生産量、設計方法論、接合技術、リサイクル問題など、複合材の広範な採用には課題が残っています。車両の安全性は、自動車に軽量材料を実装する際に依然として重要な考慮事項です。 研究の必要性: 本研究は、安全性基準を維持しながら、軽量車両設計の課題に対処する必要性から動機付けられています。車両側面ドアのサブ構造は、その構造的な複雑さと機能的な重要性から、研究対象として選ばれました。従来の鋼製ドア構造は重量があり、このコンポーネントの複合材代替案を検討することは、車両全体の軽量化と性能向上を達成するために不可欠です。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、車両用の複合サイドドア構造を開発および評価し、軽量設計を達成しながら、静的、NVH、および耐衝撃性の要件を満たすことです。本論文は、従来の鋼鉄の代替として、車両サイドドアの設計に複合材料を使用することの実現可能性と利点を実証しようとしています。 主要な研究課題: 主要な研究は、以下の点に焦点を当てています。 研究仮説: 本研究では、複合サイドドア構造は、従来の鋼製ドアと比較して大幅な軽量化を達成しながら、剛性、NVH、および耐衝撃性の点で構造性能を維持または向上させることができると仮説を立てています。また、革新的な複合補強パネル設計は、従来の鋼製衝撃ビームと補強材を効果的に置き換え、複合サイドドアの全体的な性能を向上させることができるとも仮説を立てています。 5. 研究方法論 研究設計: 本研究では、複合サイドドア構造を設計および評価するために、数値シミュレーションベースのアプローチを採用しています。従来の鋼鉄と複合材の両方のドア設計の有限要素(FE)モデルを開発し、さまざまな荷重条件下で解析します。 データ収集方法: データは、ABAQUSおよびLS-DYNAソフトウェアを使用した数値シミュレーションを通じて収集されます。鋼鉄およびさまざまな複合材料(CFRP、GFRP、GMT、GMT-UD、GMT-TEX、SIMS)の材料特性は、FEモデルの入力パラメータとして使用されます。シミュレーション出力には、応力分布、変位、侵入測定、および衝突シミュレーションにおけるダミーの生体力学的反応が含まれます。 分析方法: 研究対象と範囲: 研究対象は車両サイドドア構造であり、特にトヨタ ヤリス 2010年モデルを対象としています。範囲には以下が含まれます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 論文全体、特に第6章と第7章に示されている図表のデータは、主要な研究結果を裏付けています。図6.1-4、6.1-8、および6.1-11は、静的荷重下での変位分布を示しており、複合ドアの変位が減少していることを示しています。表6.1-1、6.1-3、および6.1-5は、応力と変位を定量化し、同等または改善された静的性能を確認しています。図7.1-3は、衝突シミュレーションにおける侵入変位履歴を示しており、複合ドアの侵入が減少していることを示しています。図7.2-5、7.2-8、7.2-9、および7.2-10は、生体力学的反応を示しており、複合ドアが安全規制の制限を満たしていることを示しています。表7.3-1は、質量削減データを要約し、複合ソリューションの軽量化の可能性を強調しています。 図のリスト: 7. 結論: 主な調査結果の概要: 本研究は、複合材料が車両サイドドア構造において鋼鉄に代わる実行可能な代替案を提供し、大幅な軽量化を達成し、構造的および安全性能を維持または向上させるという結論を下しています。複合ドアソリューションは、同等の静的剛性、強化されたNVH特性、および侵入低減とエネルギー吸収の点で優れた耐衝撃性を示しました。衝突シミュレーションにおける生体力学的反応は、FMVSS214規制制限内にあり、適切な乗員保護を示しています。革新的な複合補強パネル設計は、軽量化の可能性をさらに高めます。 研究の学術的意義: 本研究は、車両サイドドア設計への複合材料の応用に関する包括的な調査を提供することにより、学術分野に貢献しています。複合構造の静的、NVH、および耐衝撃性性能を評価するための詳細な数値シミュレーション方法論を提供します。また、本研究は、自動車構造用途における複合材料の挙動に関する理解を深め、軽量車両設計と安全に関する将来の研究のための貴重なデータを提供します。 実際的な意味合い:

Read More

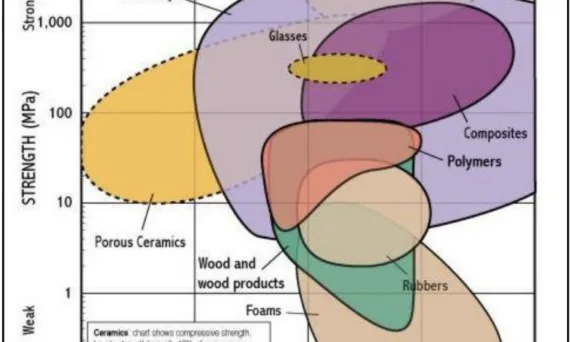

user 03/06/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , AUTOMOTIVE Parts , CAD , Efficiency , Electric vehicles , Review , Segment , 자동차 산업 本論文概要は、[‘Preprints.org’]が発行した論文「Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby’s Method and VIKOR Analysis」に基づいて作成されました。 1. 概要: 2. 抄録または序論 今日、自動車産業はヨーロッパにおける温室効果ガス排出量の約20%を占めており、欧州連合が今後数十年にわたって設定した野心的な削減目標を達成するために大きな圧力を受けています。このような状況において、軽量化は最も効果的な主要戦略の一つであり、設計における材料選択が重要な役割を果たします。実際、質量を削減することで燃料消費量と排気ガス排出量を削減できると同時に、速度性能、安全レベル、車両のハンドリングを向上させることができます。課題は、構造特性が強化されながらも、従来のソリューションと比較して重量が大幅に削減された材料を選択することです。利用可能な材料のスペクトルは非常に広く、高性能合金から複合材料まで多岐にわたり、これらの選択は、機械的挙動、コスト、製造プロセスの可用性、環境影響などの複数の要因に基づいて評価されます。したがって、設計プロセス内で材料を最終的に選択するには、複雑な意思決定空間内で設計者を管理および導くことができる構造化されたアプローチが必要です。本論文では、自動車産業における材料選択のための革新的な方法論を検討し、初期フィルタリング基準として機械的性能係数のためのアシュビーアプローチを統合します。アシュビー法は、特定の用途に必要な機械的特性に合致する材料を特定するために使用されます。この初期選択に続いて、本研究では、選択された材料を包括的にランク付けするために、MCDA(Multi-Criteria Decision Analysis、多基準意思決定分析)手法、特にVIKOR法を組み込みます。評価基準は機械的特性に限定されず、自動車産業にとって重要な要素であるコストの考慮事項や、LCA(Life Cycle Assessment、ライフサイクルアセスメント)方法論によってCO2_eqの側面から評価される環境影響測定などの要素を含みます。MCDA法の使用は、自動車分野における材料選択の多面的な性質を認識し、全体的な意思決定プロセスを容易にします。性能指標、コスト要因、環境的配慮を統合することにより、このような方法論は、バランスの取れた持続可能な材料選択アプローチを提供し、自動車設計の進歩に貢献することを目指しています。最後に、考案された方法は、Cセグメント乗用電気自動車のモータブラケットという実際の再設計ケーススタディへの適用によって検証されました。 3. 研究背景: 研究テーマの背景: 自動車産業は、ヨーロッパ全体の温室効果ガス(GHG)排出量の約20%を占める主要な排出源です。欧州連合の政策[3]によって2050年までにGHG排出量を1990年比で60%削減する必要がある状況において、軽量設計は最も有利な戦略の一つとして確立されています。軽量設計は、車両の消費量を削減することで汚染削減に大きく貢献し、[4]によれば質量を10%削減するとエネルギー吸収量を5〜8%削減できるとされています。燃料消費量を削減することにより、軽量化は排気ガス排出量の削減も可能にし、結果として乗用車輸送による環境負荷を軽減します[5][6][7]。研究および産業分野からのいくつかの事例研究では、従来の自動車部品材料をより軽量なソリューションに置き換えることが扱われています[8][9][10]。これは、消費量の削減に加えて、いくつかの利点を提供します。例えば、車両性能の向上(加速と最高速度の両方の観点から[11][12])、安定性の向上、操縦性の向上、制動距離の短縮による安全性の向上[13][14]などがあります。現在の生産および製造技術は、軽量再設計の文脈で適用できる幅広い材料を提供しており[15]、軽量化の可能性は、特定の部品および考慮される基準ソリューションによって大きく異なります[16]。今日まで、軽量化分野における革新的な設計オプションの開発は、次の3つの主要なアプローチに分類できます。 既存研究の現状: 研究の必要性: 自動車分野の材料選択に関して広く使用されている方法は、アシュビー理論[40][41][42]です。[42]で指摘されているように、アシュビーダイアグラムは、機械的および構造的完全性の要件に関して最適な材料を選択するための貴重なツールです。つまり、この理論は選択手順の背後にある数学のために複雑であり、いくつかの特定の課題のみを解決する必要がある場合にうまく機能します(選択基準が増加すると適用が非常に複雑になります)。また、材料のランキングを提供しません。この最後の点は、アシュビー理論の重要な限界を示しており、性能と安全基準[43]を維持しながら、さまざまな技術的、経済的、環境的側面間の潜在的なトレードオフを適切に解決することができません。これは、主な要件が互いに矛盾することが多く、全体的な材料選択プロセスをさらに複雑にするためです[44]。このような側面から、さまざまな同時設計基準を考慮するための価値ある戦略は、MCDA(Multi-Criteria Decision Analysis、多基準意思決定分析)法によって代表されます。エンジニアリングに加えて、この種のアプローチは、地質学、経済学、コンピュータサイエンス、都市計画[45]など、他の多くの分野でも広範かつ効果的な応用を見出しています。MCDA法は、問題が複数の意思決定基準の存在だけでなく、比較する代替案の広大さによって表される場合に有効なオプションであることが証明されています。軽量化のための材料選択の分野に関して、広範囲のMCDA法が過去に適用されており、主な差別化要因は、構造的完全性、熱的完全性、耐久性、製造可能性など、対処すべき特定のエンジニアリング上の問題です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、自動車産業において軽量化と持続可能性を同時に追求する材料選択のための革新的な方法論を探求し、検証することです。この方法論は、従来のアプローチの限界を克服し、アシュビー理論の客観的な材料性能基準とVIKOR法の多基準意思決定能力を統合することを目指しています。 主要な研究課題: 主要な研究課題は、アシュビー法とVIKOR法を組み合わせたハイブリッド方法論の開発と応用に焦点を当てています。アシュビー法は、機械的性能指標に基づいて初期材料フィルタリングに使用され、VIKOR法は、設計指標(質量)、コスト指標(生産コスト)、環境指標(ライフサイクル気候変動影響)を含む複数の基準に基づいて、事前選択された材料のランキングに使用されます。この統合により、材料選択プロセスにおいて、設計、コスト、環境的側面を同時に考慮することが可能になります。方法論は、選択基準と環境影響間の相互作用を強調し、材料選択に対する全体的なアプローチを提供するように設計されています。 研究仮説: 正式な仮説として明示されていませんが、本研究は以下の前提の下で実施されます。 5. 研究方法論 研究デザイン: 本研究では、アシュビー法とVIKOR法という2つの確立された方法を統合するハイブリッド方法論デザインを採用しています。アシュビー法は、機械的特性に関連する性能指標に基づいて材料の初期スクリーニングに使用されます。その後、VIKOR法は、設計指標(質量)、コスト指標(生産コスト)、環境指標(ライフサイクル気候変動影響)を含む複数の基準に基づいて、事前選択された材料のランキングを付けるために適用されます。 データ収集方法: 本研究では、材料特性、産業プロセスパラメータ、環境影響データについて、Granta Selector Database [64]のデータを利用しています。文献[68]から引用されたCセグメント電気自動車のモータブラケットの再設計に関する事例研究を採用して、提案された方法論を検証します。使用段階の環境影響に対する影響削減値(IRV)は、地理的関連性と走行サイクルに基づいて、[65]および[66]のデータを使用して計算されます。 分析方法: VIKOR法は主要な分析方法です。グループユーティリティ(Si)と個人後悔(Ri)に基づいて単一スコア(Qi)を計算することにより、設計ソリューションをランク付けします。これらのスコアは、設計指標、コスト指標、環境指標の正規化された値から導き出されます。コスト、設計、持続可能性の側面を優先するために、重み付け基準が適用されます。設計指標は、部品質量を推定するためにアシュビー性能指標を使用して計算されます。コスト指標は、原材料費、製造プロセス費、ツーリング費を考慮して計算されます[式16]。環境指標は、原材料取得、使用段階、および寿命末期(EoL)段階を含むLCA原則を使用して計算されます[式17]。 研究対象と範囲: 本研究は、自動車部品、特にCセグメント電気自動車のモータマウントブラケットの材料選択に焦点を当てています。範囲は、設計性能、生産コスト、環境影響(気候変動)を考慮した軽量再設計のための材料と主要な製造プロセスの選択に限定されます。分析では、鋼、アルミニウム合金、鋳鉄を含むさまざまな材料と、Granta

Read More

user 03/06/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , CAD , Efficiency , Microstructure , Review , Segment , STEP , STP , 자동차 산업 本論文概要は、[‘MDPI’]が発行した[‘自動車産業で使用される車体パネルおよび構造部材用金属材料の最新動向'(Current Trends in Metallic Materials for Body Panels and Structural Members Used in the Automotive Industry)]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:自動車産業における車体パネルおよび荷重支持部材用の軽量で耐久性のある材料の開発は、車両性能を低下させることなく燃料消費量を削減したいという絶え間ない要望の結果です。本研究では、主に量産シリーズを特徴とする自動車産業におけるこれらの合金の使用に関する調査を扱っています。構造全体における軽量金属のシェアを増やすことは、燃料消費量と大気への二酸化炭素排出量を削減するための取り組みの一環です。環境持続可能性の側面を考慮すると、金属板は複合材料よりもリサイクルが容易です。同時に、過去10年間で、非鉄金属合金製のシートの塑性成形に関連する研究が増加しています。本論文は、自動車産業における金属材料の基本的な応用に関する最新の体系的な概要を提供します。本論文では、鋼、アルミニウム合金、チタン合金、マグネシウム合金の4つの主要な金属材料グループに焦点を当てています。本研究は、個々の材料グループの開発における限界と、車体パネルおよびその他の構造部品に使用される材料の潜在的な開発動向に注目しています。 3. 研究背景: 研究テーマの背景: 自動車産業は、車両性能を低下させることなく燃料消費量と排出量を削減する必要性に駆り立てられています。これは、車体パネルおよび荷重支持部材に軽量で耐久性のある材料を開発し、適用する必要があることを意味します。自動車産業は大量生産を特徴とするため、材料の選択は技術的、材料的、経済的基準に基づいて非常に重要です。歴史的に鋼鉄が主要な材料でしたが、環境問題と燃費向上の必要性から、アルミニウム合金、チタン合金、マグネシウム合金などの軽量代替材料への進化が進行中です。 既存研究の現状: 既存の研究開発努力は、ウルトラライトスチールオートボディ(ULSAB)のようなプロジェクトに牽引された、先進高張力鋼(AHSS)グレードに大きく集中しています。特にアルミニウム合金を含む非鉄金属合金製のシートの塑性成形に関連する研究も、過去10年間で増加しています。鋼鉄の化学組成と微細構造の継続的な最適化とともに、必要な剛性と軽量化を達成するために、金属ベースのラミネートおよび異なる材料を組み合わせたハイブリッド構造への関心が高まっています。 研究の必要性: 本研究は、自動車産業、特に車体パネルおよび構造部材に使用される金属材料の応用に関する最新の体系的な概要を提供するために必要です。特に、鋼、アルミニウム合金、チタン合金、マグネシウム合金に焦点を当てています。これらの材料グループの現在の動向、限界、および潜在的な開発動向を理解することは、特に軽量化と持続可能性に対する要求が高まるにつれて、自動車分野における将来の材料選択と開発努力を導く上で非常に重要です。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、自動車産業における車体パネルおよび支持部品に使用される金属材料の応用に関する最新の概要を示すことです。主な金属材料グループである鋼、アルミニウム合金、チタン合金、マグネシウム合金に焦点を当てています。また、個々の材料グループの開発における限界と、車体パネルおよびその他の構造部品に使用される材料の潜在的な開発動向を強調することを目的としています。 主な研究内容: 本論文で探求する主な研究分野は以下のとおりです。 研究仮説: 本論文はレビュー論文であり、明示的な研究仮説を提示していません。自動車産業における金属材料の応用に関する既存の知識と動向を体系的にレビューし、要約しています。 5. 研究方法論 研究デザイン: 本研究では、体系的レビューデザインを採用しています。これは、自動車産業における金属材料に関連する既存の研究および出版物を収集し、分析する文献レビューです。 データ収集方法: データ収集方法は、材料科学、自動車工学、および製造に関連する学術団体およびジャーナルの研究論文、業界レポート、規格、および出版物を含む既存の文献から情報を収集することを含みます。論文の最後にリストされている参考文献は、データ収集に使用された情報源を示しています。 分析方法: 分析方法は質的かつ記述的です。著者らは、さまざまな情報源から情報を体系的にレビューし、統合して、自動車産業における金属材料の現在の動向、応用分野、限界、および将来の方向性に関する概要を提供しました。本論文では、材料をグループとサブグループに分類し、その特性を説明し、レビューされた文献に基づいて応用分野を議論しています。 研究対象と範囲: 研究対象は、自動車産業、特に車体パネルおよび構造部材に使用される金属材料です。範囲は、鋼、アルミニウム合金、チタン合金、マグネシウム合金の4つの主要な金属材料グループに限定されています。本レビューでは、自動車の文脈におけるこれらの材料の応用分野、特性、限界、および開発動向に焦点を当てています。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 本論文では、主に記述的な形式でデータが提示され、他の出版物から直接参照された表と図によって裏付けられています。表には、さまざまな自動車部品および出典資料への参照とともに、特定のグレードの鋼鉄、アルミニウム、チタン、およびマグネシウム合金がリストされています。図は、材料分類(鋼鉄、チタン合金)、加工方法(QP鋼熱サイクル、TWIP鋼製造)、および材料応用分野の例(Audi AL2車体構造、Bugattiチタン部品)を示しています。さまざまな鋼鉄グレードの引張強度と伸びのデータがグラフで示され(図1)、さまざまなステンレス鋼ファミリーの引張曲線が比較されています(図6)。 図リスト: 7.

Read More

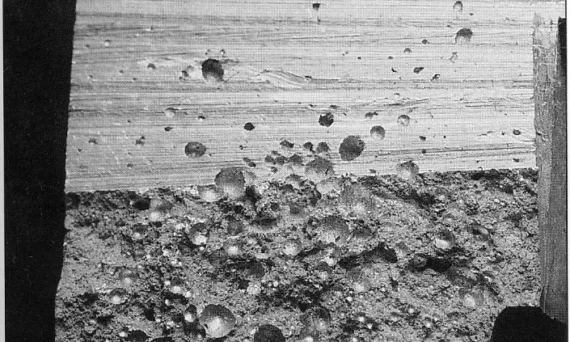

user 03/06/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , High pressure die casting , Microstructure , Quality Control , Segment , 알루미늄 다이캐스팅 , 자동차 산업 論文概要: この論文の紹介文は、[‘埼玉大学’が発行した [‘Effects of Casting Defects on Mechanical Properties of Aluminum Alloy Die-Casts’] という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 第1章では、ダイカスト合金の重要性と欠陥、音響顕微鏡技術の開発、非破壊評価、および本論文の目的を紹介しています。アルミニウム合金は、軽量特性により、自動車、航空宇宙、輸送産業で認められている金属です。高圧ダイカストは、最小限の機械加工で複雑な形状を製造する費用対効果の高い方法です。自動車産業は、自動車のトランスミッションハウジングやシリンダーヘッドなどの部品製造に、強力な地域アルミニウムダイカスト産業を活用しています。ダイカストは、高い初期設備投資にもかかわらず、厳しい公差と迅速な生産速度を提供する、大量精密鋳造に最も効率的なプロセスです。 自動車用アルミニウム合金鋳物の欠陥は、製品の品質と生産コストがますます重視されるようになるにつれて、冶金学者や生産技術者にとって依然として課題となっています。アルミニウム合金ダイカストは、自動車製品において繰り返し荷重と熱サイクルにさらされて使用されます。したがって、信頼性が重要であり、機械的特性に影響を与える要因を認識し、保証する必要があります。多孔性 [1.1-1.7]、引け巣 [1.8-1.9]、酸化物介在物 [1.10-1.12]、微細組織 [1.13-1.15]、その他の鋳造欠陥 [1.16-1.25] がダイカストの引張特性および疲労特性に及ぼす影響に関する研究が行われてきました。 鋳造欠陥の中でも、不規則な構造であるコールドフレーク [1.21-1.25] の影響に関心が集中しています。コールドフレークは、溶融金属を射出スリーブに注入し、プランジャーで押し出す際に、初期に凝固した溶融層が鋳造中に小さな破片に砕けて生成されます。これらの小さな破片はコールドフレークと呼ばれ、一般的に酸化物層で覆われています。酸化物層は、多くの場合、潤滑剤や気孔 [1.26] によって汚染され、母材との濡れ性を低下させます。したがって、ダイカスト合金の機械的特性と信頼性は、コールドフレークの量によって低下します [1.27]。コールドフレークを除去するための多くの研究が行われてきましたが、製造技術 [1.28] が進歩しても、ダイカスト製品からコールドフレークを完全に取り除くことは達成されていません。非破壊評価は、鋳造製品 [1.29] の欠陥を調査するためにも使用されています。 3. 研究背景: 研究テーマの背景: アルミニウム合金ダイカストは、軽量かつ複雑な形状の部品を費用対効果よく製造できるため、自動車部品に広く使用されています。しかし、鋳造欠陥、特にコールドフレークは、自動車用途で繰り返し荷重と熱サイクルを受けるこれらの部品の機械的特性と信頼性に大きな影響を与えます。 既存研究の現状: 既存の研究では、多孔性 [1.1-1.7]、引け巣 [1.8-1.9]、酸化物介在物 [1.10-1.12]、微細組織 [1.13-1.15]、その他の鋳造欠陥 [1.16-1.25] など、さまざまな鋳造欠陥と、それらがダイカストの引張特性および疲労特性に及ぼす影響に焦点が当てられてきました。これらの欠陥の中でも、コールドフレーク [1.21-1.25] は重大な欠陥として認識されています。非破壊評価法は、これらの欠陥を検出するために用いられていますが [1.29]、コールドフレークを完全に除去することは依然として課題です [1.28]。 研究の必要性: 鋳造欠陥に関する数多くの研究にもかかわらず、アルミニウムダイカストの機械的特性に及ぼすコールドフレークの影響、特に非破壊検出とサイズおよび位置の評価に関する影響については、さらなる調査が必要です。特にコールドフレークからの亀裂の発生と伝播に関して、ダイカスト部品の信頼性を確保するための効果的な評価方法が必要です。 4.

Read More

本論文サマリーは、[‘Combustion Engines’]誌に掲載された[‘Diesel engine for aircraft propulsion system’]論文に基づいて作成されました。 1. 概要: 2. アブストラクトまたは序論 本論文にはアブストラクトのセクションは含まれていません。 3. 研究背景: 研究トピックの背景: 軽航空機用エンジンの選択は、出力、重量、パワーウェイトレシオ、比燃料消費率、燃料消費量、エンジン出力など、いくつかの要因に左右されます。パワーウェイトレシオは重要な考慮事項ですが、詳細な調査によると、比燃料消費率の方が航空機全体の設計に大きな影響を与える可能性があります。したがって、電力要件を満たしながら、比燃料消費率が低いエンジンが頻繁に選択されます [1]。 現代の航空機ピストンエンジン開発の動向は、自動車工学の進歩からますます影響を受けています。自動車用途向けに最初に開発されたコンピューター制御のコモンレール (Common Rail) 高圧噴射システムや可変圧ターボチャージャーなどの技術の採用が、航空機エンジンでますます普及しています。さらに、生態学的懸念の高まりと気候変動を緩和する必要性から、これらの自動車革新技術を活用する航空機ピストンエンジンの開発が推進されています。統一燃料 [5] で作動するように設計されたディーゼルエンジンの導入は、特に鉛、ベンゼン、溶剤などの有害物質を含まない燃料組成に由来する有毒な排気ガス排出量を削減できる可能性があるという点で注目に値します。ディーゼルエンジンはまた、キャブレターの凍結、点火システムの故障、ベーパーロックに関連する問題を排除することで、信頼性の向上とメンテナンスコストの削減を約束します [2]。 既存研究の現状: 歴史的に、航空分野では軽量、水冷、直列スパーク点火エンジンが好まれ、第二次世界大戦中に最高の性能を達成しました。しかし、スポーツ、緊急、農業、レクリエーション航空などの分野における現在のレシプロエンジンは、特に洗練された自動車エンジン技術の進歩と比較すると、戦前 (pre-war) の設計および製造哲学を反映していることがよくあります。これらのエンジンは一般的に、比較的原始的な設計のキャブレターを採用しています。それにもかかわらず、一般航空分野、特に超軽量航空機市場は依然として相当な規模です。特にオートジャイロは、建設と認証に関する規制監督が緩いため、再浮上しています [18]。本研究は、圧縮着火エンジン (compression ignition engines) のパラメーターに焦点を当て、スパーク点火エンジンなどの既存の航空機エンジン技術と比較することにより、現状に対処することを目的としています。 研究の必要性: 本研究の推進力は、航空分野におけるますます厳しくなる出力要求と、空港でのガソリンエンジンへの燃料供給に伴うロジスティクスの課題から生じています。これにより、JET-A1 から派生した燃料を使用できる新しいエンジン設計の必要性が生じています。圧縮着火エンジンの新しい材料と、コモンレールシステム、スーパーチャージング (supercharging)、2ストローク作動サイクル (2-stroke working cycles) などの技術の進歩により、所定の排気量のエンジンに対する重量削減と出力向上が容易になります。本論文は、軽航空機用途向けに特別に調整された圧縮着火エンジンの特性を定義し、分析することを目的としています。 4. 研究目的と研究課題: 研究目的: 本論文は、約40種類の異なるタイプの航空機圧縮着火エンジンの動作パラメーターを包括的に分析し、議論することを目的としています。主な目的は、これらのパラメーターを広く使用されているスパーク点火Rotax 912エンジンおよびターボプロップエンジンと比較して、性能の比較視点を提供することです。さらに、本論文は、航空機圧縮着火エンジン技術の継続的な開発における一般的な傾向を解明しようとしています。 主要な研究課題: 本論文で取り上げる主要な研究課題は、以下の点に焦点を当てています。 研究仮説: 正式な仮説として明示的に定式化されていませんが、本研究は、圧縮着火エンジンが航空機推進のための実行可能でますます魅力的な代替手段であるという暗黙の前提の下で動作します。この実行可能性は、固有の燃料効率の利点と、圧縮着火エンジン技術の継続的な進歩に基づいており、特定の航空用途において従来のスパーク点火システムやターボプロップシステムと競合するか、それらを凌駕する可能性さえあります。 5. 研究方法論 研究デザイン: 本研究では、包括的なデータベースの構築に裏打ちされた比較分析 (comparative

Read More

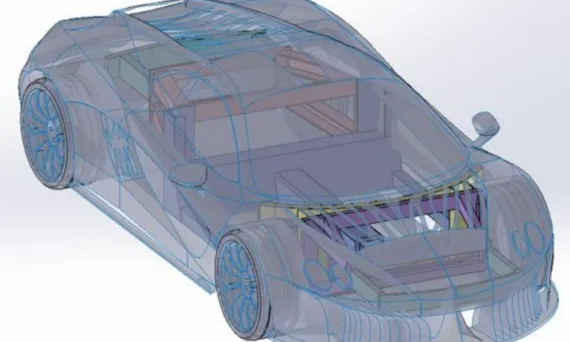

user 03/04/2025 Aluminium-J , automotive-J , Technical Data-J ANOVA , Applications , AUTOMOTIVE Parts , CAD , deep learning , Efficiency , Electric vehicles , Review , Segment , STEP , 자동차 산업 本論文概要は、[‘Università di Bologna’ が発行した ‘DESIGNING AN INNOVATIVE MODULAR PLATFORM FOR SPORTS CARS USING THE GENERATIVE DESIGN METHOD’] の論文に基づいて作成されました。 1. 概要: 2. 抄録 従来の製造方法では、シャシー部品は車種ごとに特注で製造されるため、柔軟性と効率性に欠けていました。現在のモジュラープラットフォームの概念は、異なるモデル間で部品を再利用することを可能にし、生産コストを削減し、適応性を向上させます。しかし、現状では、これらのソリューションはスポーツカーセグメントでは一般的ではありません。本研究は、スポーツカーのコンテキストにおけるモジュラープラットフォームがもたらす課題と機会を掘り下げ、ドライビングダイナミクス、デザイン美学、将来のイノベーションに対する潜在的な影響を強調しています。本プロジェクトは、標準化された設計セクションを維持しながら多様性を提供し、柔軟性に加えて部品の互換性を重視し、最先端の設計手法を使用するモジュラープラットフォームアプローチに焦点を当てています。本研究は、ジェネレーティブデザイン手法を使用することにより、軽量かつ高剛性の設計を目標とする反復的なスプリントを用いて、異なるドライブトレインおよびパワートレイン構成に適したモジュラープラットフォームを作成することを目的としています。設計成果の改善に加えて、既存のワークフロー(IDeS)内でジェネレーティブデザイン手法のステップを採用し、アジャイル手法のバリアントであるスクラムとの連携を確立して、プロジェクト開発に不可欠な結果のフィルタリングを確立することにより、創造性を高めるための努力が払われています。さらに、ジェネレーティブデザインアプリケーションを通じて得られた新しい部品で作成された代替モジュラープラットフォームに適用されています。得られた結果は、モデルの機械的特性の観点から評価されました。これらの新しい部品は、幾何学的に効率的であるだけでなく、異なる材料を使用した場合でも同じ機械的結果を生み出すことができます。シミュレーションの数値結果は、生成された部品(パート1、パート3、パート4)と初期部品で作成された最終アセンブリについて比較されます。特に、ジェネレーティブデザイン手法を採用することにより、パート3(アウトカム7)の部品に鋼合金の代わりにアルミニウム合金を使用することで、同等の強度値を達成できることが実証されました。ねじりおよび曲げ剛性試験は、ジェネレーティブデザインプロセス前後の各モデルに対して実施されました。生成するために定義された部品は、リアミッドおよびフロントモジュラープラットフォームレイアウトでの衝突試験によって決定されました。結果を比較したところ、応力分布が類似していることがわかりました。これは、私たちが生成した部品が、形状、重量、機械的特性などの新しい設計に十分であることを意味します。 3. 研究背景: 研究テーマの背景: 従来の自動車シャシーの設計手法は、各車種に合わせて部品を特注で製造するため、柔軟性と効率性に欠けています。現在のモジュラープラットフォームは、モデル間で部品を再利用できるため、生産コストを削減し、適応性を向上させることができます。しかし、これらのソリューションはスポーツカーセグメントでは一般的ではありません。本研究は、スポーツカーにおけるモジュラープラットフォームの課題と機会に取り組み、ドライビングダイナミクス、デザイン美学、イノベーションへの潜在的な影響を検討します。このプロジェクトは、スポーツカー用のモジュラープラットフォームを作成することを目的としており、最先端の設計手法を用いて多様性、標準化された設計、部品の互換性、および柔軟性を重視しています。 既存研究の現状: 既存の研究では、自動車産業におけるモジュラープラットフォームの利点、すなわちコスト削減と柔軟性の向上を認識しています (Florea et al., 2016; Lampón et al., 2015)。文献レビューでは、三菱自動車が先駆けた共有プラットフォーム (Cusumano & Nobeoka, 1998) から PSA グループによる標準化の取り組み (Holweg, 2008; Patchong et al., 2003) まで、プラットフォーム戦略の進化を強調しています。また、軽量自動車部品のためのジェネレーティブデザインとアディティブマニュファクチャリングの応用 (Junk & Rothe, 2022;

Read More

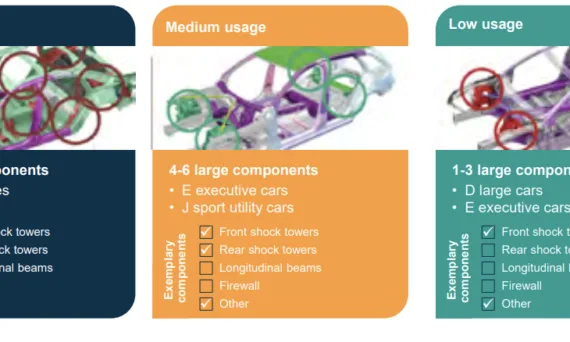

user 03/02/2025 Aluminium-J , automotive-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Casting Technique , Die casting , Efficiency , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Quality Control , Segment , 자동차 산업 この論文概要は、[‘The Future of Structural Components in HPDC.’]という論文に基づいて、[‘Bühler AG’]で発表されたものです。 1. 概要: 2. 概要 (Abstracts) 自動車産業における軽量化部品への継続的な探求は、ダイカストにとって有利な新たな市場、すなわち構造部品の出現をもたらしました。ショックタワーや縦梁のような大型で複雑な部品の需要は、2018年には600万台弱の自動車をカバーすると推定されており、その多くは複数の構造部品を搭載しています。現在の使用量は、2025年までに約900万台に増加すると予測されています。しかし、これらの構造部品は、自動車メーカーが求めるより剛性が高く軽量なソリューションを提供する一方で、長期間の生産ランにおけるコストが、スポーツカー、高級車、SUV、および少量生産が経済的に理にかなう品質Dセグメントのサルーンへの採用をこれまで制限してきました。しかし、ダイカストの経済性は変化しています。過去数年間で、構造部品のコストは最大20%も低下しました。本稿では、高度な熱管理、新しい合金の使用、および慎重な製品設計の組み合わせが、生産コストをさらに押し下げる可能性を示しています。これにより、ダイカスト構造部品は、大量自動車市場にとってより費用対効果の高いものになります。2023年には新車生産台数が1億1000万台に達すると予測されており¹、自動車1台あたり2〜6個の構造部品が搭載されることを考えると、これらの技術的進歩は、世界中のダイカストメーカーにとっての機会を大きく変える可能性があります。ダイカストマシンメーカーから鋳造所、そしてOEMまで、製造チェーン全体が協力すれば、それは可能になるでしょう。 3. 研究背景: 研究トピックの背景: 自動車産業は、燃費向上、バッテリー航続距離の延長、排出量削減のため、軽量化部品を継続的に追求しています。この傾向は、構造部品に対する大きな需要を生み出し、ダイカストにとって有利な市場を創出しました。電気自動車(EV)の普及は急速に進んでおり、世界の販売台数は2017年の約200万台から2018年には510万台へと2倍以上に増加しています。² すべての自動車メーカーは、より持続可能な自動車を、できれば低コストで生産することに注力しており、軽量化は重要な要素となっています。アルミニウム合金による大型構造部品のダイカストは、従来の鋼構造よりも優れた強度と成形性を持ちながら軽量であるため、自動車の軽量化を実現する実績のある方法として認識されています。 既存研究の現状: ドイツの高級車市場で先駆的に採用されたダイカスト構造部品は、現在では幅広い車種で利用されています。図1は、自動車市場における構造部品の現在の使用状況を、車種(高使用量、中使用量、低使用量)と、フロントショックタワー、リアショックタワー、縦梁、ファイアウォールなどの代表的な部品別に分類して示しています。SスポーツクーペとF高級車は現在、最も高い使用量を示しており、衝突エネルギーを吸収するように設計された部品を組み込んでいます。EセグメントのエグゼクティブカーとJセグメントのスポーツユーティリティカーは、ショックタワーとロッカーレインフォースメントにダイカスト部品を使用しています。Dセグメントの大型車は、フロントショックタワーとトンネルレインフォースメントにダイカスト部品を使用しています。 研究の必要性: ダイカスト構造部品の利点にもかかわらず、量産車市場への採用は、長期間の生産ランに関連するコストのために制限されてきました。ツーリングへの投資コストは比較的低いものの、工具の摩耗が増加するとメンテナンスコストが上昇し、Cセグメントの中型車市場や小型量産車市場では、全体的なユニットコストが法外に高くなります。しかし、ダイカストの経済性は進化しており、構造部品のコストは近年最大20%も低下しています。生産コストをさらに削減し、ダイカスト構造部品を量産車市場への採用においてより費用対効果の高いものにする技術的進歩を探求する必要があります。これにより、世界中のダイカストメーカーの可能性が開かれます。 4. 研究目的と研究課題: 研究目的: 本論文は、熱管理、合金選択、製品設計の進歩が、ダイカスト構造部品の生産コストをさらに削減し、量産自動車市場へのより広範な採用を可能にする方法を示すことを目的としています。最終的な目的は、ダイカストがコスト障壁を克服し、量産車における構造部品の実行可能なソリューションとなるための道筋を特定することです。 主要な研究課題: 主要な研究課題は、「現在の技術で、ダイカストが量産車市場へのコスト障壁を打ち破ることを可能にするために、どのような進歩と技術を導入できるか?」です。本論文では、以下の3つの技術分野について調査しています。 研究仮説: 中心となる仮説は、高度な熱管理を実施し、熱処理を最小限に抑えるか排除するために新しい合金を利用し、軽量製品設計を採用することで、ダイカスト構造部品の生産コストを大幅に削減でき、量産自動車用途において経済的に実現可能になるということです。具体的には、これらのアプローチの組み合わせにより、代表的なショックタワーの理論的なコスト削減プログラムで示されているように、23%を超えるコスト削減を達成できると仮説を立てています。 5. 研究方法 研究デザイン: 本論文では、ビューラー社のアプリケーションに関する知識と、ローランド・ベルガー社が実施した市場分析を活用した、分析的かつ実証的なアプローチを採用しています。実証的な実験ではなく、計算と業界のベストプラクティスに基づいて、理論的なコスト削減プログラムを提示しています。このデザインは、特定の技術的進歩がダイカスト構造部品の費用対効果に与える潜在的な影響を示すことに焦点を当てています。 データ収集方法: 分析は、ヨーロッパ、中国、北米で得られたビューラー社の業界経験とアプリケーションに関する知識に基づいています。市場データと予測は、ローランド・ベルガー社の調査(図2)から得られたもので、既存、既知、および予測される自動車アーキテクチャ、学会発表、および業界専門家へのインタビューを考慮しています。コスト削減の計算は、代表的なショックタワー部品を対象に、4,400トンマシンと2キャビティ3プレート金型構成を利用して提示されています。 分析方法: 本論文では、熱管理、新しい合金、および軽量設計がユニット生産コストに与える影響を評価するために、費用便益分析アプローチを採用しています。サイクルタイムの短縮、金型寿命の延長、およびスクラップ率の低減を定量化して、改善された熱管理によって達成されるコスト削減を示しています(図4および5)。熱処理を削減または排除する新しい合金の利用による潜在的なコスト削減も分析されています(図7)。最後に、軽量設計によるコスト削減を評価します(図8)。これらの3つの分野からの累積的なコスト削減を計算して、ダイカスト構造部品の競争力を高める全体的な可能性を示しています。 研究対象と範囲: 研究はダイカスト構造部品に焦点を当てており、特に代表的な自動車用ショックタワーをケーススタディとして使用しています。範囲は、高圧ダイカスト(HPDC)技術とその自動車産業への応用に限定されています。分析では、高級車から量産車まで、さまざまな車種セグメントを考慮し、コスト障壁に対処することで、これらのセグメント全体でダイカスト構造部品の使用を拡大する可能性を検討しています。 6. 主な研究成果: 主な研究成果: 本論文では、ダイカスト構造部品の生産コストを大幅に削減できる3つの主要な技術的進歩を特定しています。 データ解釈: 図5、7、および8に示されているデータは、改善された熱管理、新しい合金の利用、および軽量設計を組み合わせることで、23%を超える累積的なコスト削減の可能性があることを示しています。図2は、構造部品市場の予測成長を示しており、需要の増加を強調しています。図3は、生産コスト削減による潜在的な市場成長を強調しており、2030年までに約600万ユニットから2500万ユニットへの大幅な拡大を示唆しています。図4は、熱管理の改善によって達成されたサイクルタイムの短縮を視覚的に表しています。 図表名リスト: 7. 結論: 主な調査結果の要約: 本論文は、ダイカスト構造部品がコスト障壁に対処することで、量産自動車市場への採用に大きな可能性があると結論付けています。高度な熱管理、新しい合金システム、および軽量製品設計の組み合わせにより、23%を超える大幅なコスト削減を達成できます。このコスト削減は、主にサイクルタイムの改善、金型寿命の延長、スクラップの削減、および熱処理や矯正などの鋳造後工程の排除によって推進されています。 研究の学術的意義: 本研究は、自動車産業の進化する需要に対応するために、ダイカスト技術における継続的なイノベーションの重要性を強調しています。特定の技術的進歩が、量産におけるダイカスト構造部品の経済的実現可能性にどのように貢献できるかを理解するためのフレームワークを提供します。この分析は、HPDCが自動車の軽量化と持続可能性の目標に貢献する可能性を強調しています。 実際的な意義:

Read More

user 02/19/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , Segment , 해석 1.概要: 2. 研究背景: この研究は、2012年にマグナ・インターナショナル、米国エネルギー省、フォード・モーター・カンパニーが共同で開始した多材料軽量車両(MMLV)プロジェクトの一環として行われました。社会的な背景としては、車両軽量化による燃費向上と排出ガス削減のニーズがあります。研究の必要性は、従来の単一材料(鋼、高強度鋼、またはアルミニウム)車体設計の限界(高コスト、既存プロセスとの非互換性、グローバル生産能力の不足)を克服することにあります。従来の研究は単一材料ソリューションに焦点を当てていましたが、多材料アプローチはコンポーネントレベルの統合に限定されていました。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6.結論と考察: MMLVプロジェクトは、アルミニウムhpvdc部品を活用した多材料車体構造設計の有効性を実証しました。軽量化と同時に、剛性、耐久性、衝突安全性を確保し、部品点数削減による組立コストの削減効果も得られました。ただし、低圧精密砂型鋳造技術の活用や少量生産に伴うコスト面は、今後の研究課題となります。 7. 今後の研究方向: アルミニウムhpvdc技術と高強度鋼やその他の高性能材料との組み合わせによる軽量化研究、大量生産に向けた工程最適化研究、様々な接合技術の性能と経済性の分析、そして様々な車体形状やサイズへの拡張適用に向けた更なる研究が必要です。 8.参考文献: 著作権 本資料は[Randy Beals¹, Jeff Conklin¹, Tim Skszek¹, Matt Zaluzec², David Wagner²]の論文:[Aluminum High Pressure Vacuum Die Casting Applications for the Multi Material Lightweight Vehicle Program (MMLV) Body Structure]に基づいて作成されました。 商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

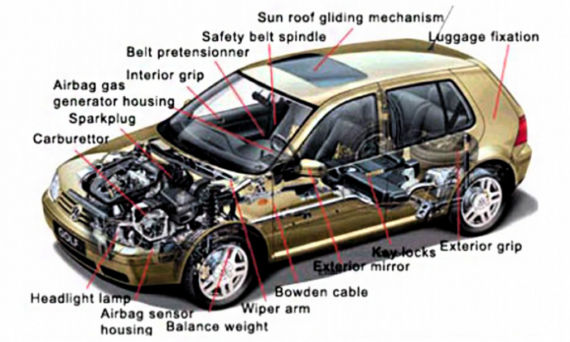

user 02/06/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , Aluminum Die casting , Casting Technique , Die casting , Draft , Microstructure , Review , Sand casting , Segment 1. 概要: 2. 研究背景: 3. 研究目的及び研究質問: 4. 研究方法論 5. 主要研究結果: 6. 結論及び考察: 7. 今後の後続研究: 8. 参考文献: 9. 著作権: 本資料は [Madhav Goenka, Chico Nihal, Rahul Ramanathan, Pratyaksh Gupta, Aman Parashar, Joel Jb] の論文: [Automobile Parts Casting-Methods and Materials Used: A Review] に基づいて作成されました。論文出典: https://doi.org/10.1016/j.matpr.2020.03.408本資料は上記論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

![Figure 1. Ashby diagrams used for material selection: ferrous metal alloys are represented in green, non-ferrous metal alloys in purple and red, plastics in blue, and composite materials with both plastic and metal matrices in brown and orange. The black lines are the maximum deterioration of parameters [53].](https://castman.co.kr/wp-content/uploads/image-847-570x342.webp)

![Figure 9. Baseline part and demonstration part geometry (reproduced with permission from Reference [279]; copyright © 2024, The Minerals, Metals & Materials Society).](https://castman.co.kr/wp-content/uploads/image-803-570x342.webp)

![Fig. 1. Austro Engine AE 300 diesel aircraft piston engine [7]](https://castman.co.kr/wp-content/uploads/Fig.-1.-Austro-Engine-AE-300-diesel-aircraft-piston-engine-7-484x342.webp)