user 04/05/2025 Aluminium-J , Technical Data-J Aluminum Die casting , Applications , CAD , Die casting , Review , Segment , STEP , 金型 , 금형 , 알루미늄 다이캐스팅 本要約の内容は、「[Laserax Inc., Université Laval, Viami International]」所属の研究者らが発表した論文「[Review of technologies for identification of die casting parts]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 部品トレーサビリティは、安全性が重要な用途だけでなく、様々な産業における多くのアプリケーションでますます要求されています。ダイカストも例外ではなく、構造用/高信頼性市場が最も急成長しているセグメントであることを考えると、ダイカストのトレーサビリティとマーキングが注目されているのは当然です。高信頼性部品は通常、生産される部品の100%に対する識別要件があります。これは、部品に関するインシデントが発生した場合に合金およびプロセスデータに即座にアクセスできるだけでなく、部品の品質と管理の向上にも役立ちます。市場にはさまざまな技術が存在し、それぞれに固有の長所と短所があります。ダイカスト産業は、適切なマーキング技術を選択する際に考慮すべき非常に重要な側面をいくつか提示しています。不均一な表面を持つ複雑な部品、マーキング時にしばしば高温であること、短いサイクルタイム、ショットブラスト処理のようなマーキング後のプロセスなどが最も重要なものです。部品マーキングは、鋳造品の生産プロセスにおける重要なステップでありながら、プロセスのボトルネックになるべきでも、不良率の原因となるべきでもありません。本稿は、利用可能なさまざまなマーキング方法を分析し、ダイカスト部品のインラインマーキングに最も適した方法を指摘することを目的としています。温度、サイクルタイム、ショットブラスト後処理の影響に重点を置いたいくつかのマーキング結果が提示されます。結果は、レーザーベースの技術がダイカスト産業のすべての要件に対応するのに適していることを示しています。 3. 序論 (Introduction): トレーサビリティ、ひいては個々の鋳造品へのマーキングは、開発プロセス(プロセスの欠陥を迅速に特定し、どのプロセスパラメータを修正する必要があるかを特定するのに役立つ)と、高信頼性部品の量産[1]の両方において、ますます要求が高まっています。工業的なダイカスト環境における明白な課題は、(a) 速いサイクルタイム(そして部品マーキングは、この非常に資本集約的なプロセスにおいて決してボトルネックになるべきではない)、(b) 完全に平坦ではない表面へのマーキング、(c) マーキング時に通常まだ高温であり、潤滑剤や汚れの残渣で覆われて完全に清浄ではない部品、(d) 熱処理、ショットブラスト、洗浄、エッチング、化成処理などの追加処理にも耐えるマーキングの能力です。最後に、マーキングはその全運用寿命にわたって部品上に安全に残る必要があります。 従来、部品マーキングは完全に反復的なマーキングを得るために、部品を正確な位置にクランプする必要がありました。サイクルタイムが重要であり、プロセスの複雑さと投資を最小限に抑える必要がある場合、理想的には、距離があり、ある程度の公差があっても完全に機能するマーキングシステムが望まれます(例:マーカーから1フィートの距離で、どちらかの方向に1〜2インチの公差があり、部品をどの点にもクランプする必要がなく、単に抽出ロボットがマーカーの前に保持している状態)。本稿では、ダイカスト部品を識別するために利用可能な技術のレビューを提示します。さまざまな技術の長所と短所、およびそれらがどの用途に適しているかを提示します。次に、温度、マーキング速度、ショットブラストなどの後処理の影響に関する結果を提示します。 4. 研究の要約: 研究テーマの背景: 様々な産業、特に安全性が重要な高信頼性ダイカスト部品において、部品トレーサビリティへの要求が高まっているため、信頼性が高く効率的な識別方法が必要です。トレーサビリティは、品質管理、プロセス最適化に役立ち、部品のインシデント発生時に重要なデータアクセスを提供します。 従来の研究状況: 部品識別にはいくつかの技術が存在しますが、ダイカストの文脈ではそれぞれに限界があります。 研究の目的: 本研究は、ダイカスト部品に利用可能なマーキング技術を分析し、業界特有の課題(サイクルタイム、温度、表面状態、後処理)を考慮してインラインマーキングに最も適した方法を特定し、特にレーザーマーキングの性能、ショットブラスト後処理に対する耐性を重点的に調査することを目的としています。 中核研究: 研究の中核は、その潜在的な利点(速度、堅牢性、非接触、高温対応能力、不均一表面での精度)から、レーザーマーキング技術に焦点を当てています。特定された主要な課題は、標準的なレーザーブラックマーキング(表面よりわずかに上に位置する)がショットブラストによって除去されやすいことです。本研究では、ショットブラスト耐性を向上させるために、この窪み内にブラックマークを適用する前にレーザーでクレーターを事前エッチングする戦略(Figure 6)を提案し、調査します。実験は、アルミニウムダイカスト表面に100Wファイバーレーザーを使用して行われ、事前エッチングパラメータ(パス数、速度、ライン間隔)およびコードサイズを変更しました。マーキングされたサンプルは、2つの異なるスチールボールサイズ(S170およびS460)を使用してショットブラスト処理されました。効果は、表面プロフィロメータ(Dektak 150)および目視検査を使用して評価されました。 5. 研究方法論 研究デザイン: 本研究は、2部構成のデザインを採用しました。 データ収集および分析方法: 研究トピックと範囲: 本研究は以下をカバーしました。 6. 主要な結果: 主要な結果: 図のリスト (Figure Name List):

Read More

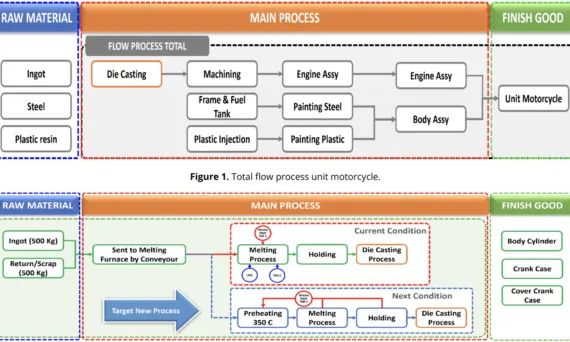

user 04/04/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , deep learning , Die casting , Efficiency , Electric vehicles , Segment , 자동차 산업 この入門論文は、”[Leuser Journal of Environmental Studies]”によって発行された論文「Optimizing Motorcycle Manufacturing Sustainability through the Integration of Waste Heat Recovery and Metal Scrap Recycling: A Process Engineering Approach」に基づいています。 1. 概要: 2. 抄録: 自動車産業の製造業は2050年までに2〜3倍の急速な成長を遂げ、オートバイは世界中の車両の約30%を占めていますが、この生産量の増加は原材料とエネルギーの需要を著しく高めています。主な課題は、製造プロセス中に発生する材料廃棄物と廃熱の管理にあります。本研究は、オートバイ産業の持続可能性を高め、廃棄物を削減し、エネルギー消費を削減するために、材料廃棄物リサイクルと廃熱回収の相乗効果を最適化するフレームワークを開発することを目的としています。この設計は、溶融プロセスからの廃熱を利用して原材料を予熱し、温度を約50℃から溶融前の350℃まで上昇させることで、追加のエネルギー需要を削減し、排出量を削減し、運用コストを削減します。廃熱を原材料の予熱に利用することは、環境への影響と熱負荷を軽減するだけでなく、エネルギー効率を大幅に向上させ、最終的にはコスト削減と最適化された資源利用につながります。廃熱を原材料の予熱に直接利用することで、エネルギー消費を最大30%まで効果的に削減できました。このアプローチは、運用効率を向上させるだけでなく、生産コストを削減し、環境への影響を最小限に抑え、製造部門に、より持続可能なソリューションを提供します。 3. 序論: 自動車産業、特にオートバイ製造は急速な成長を遂げており、原材料とエネルギーの需要が増加しています。生産量の急増は、材料廃棄物と廃熱の管理に関連する課題を悪化させており、特に溶融や鋳造のようなエネルギー集約的なプロセスにおいて顕著です。エンジン部品に不可欠なアルミニウムの世界的な需要は、2050年までに2〜3倍に増加すると予測されています。アルミニウムの生産はエネルギー集約型であり、特に溶融および鋳造プロセスにおいて環境への影響が大きいです。オートバイ製造の環境への影響は、廃熱と金属スクラップによる非効率性と汚染により、ますます懸念されています。これらの懸念に対処するために、業界はリサイクルやエネルギー回収を含む持続可能な慣行を採用する必要があります。本論文では、金属鋳造における廃熱回収システム(WHRS)の統合と、効果的な金属スクラップ管理を探求し、オートバイ製造におけるエネルギー消費を削減し、持続可能性を高めることを目的としており、アルミニウムや鉄鋼産業などの他の産業と比較して、これらの技術のオートバイ産業への応用には特定のギャップがあることを指摘しています。 4. 研究の概要: 研究テーマの背景: オートバイ製造を中心とした自動車産業の急速な拡大は、原材料とエネルギーの需要を大幅に増加させています。特に溶融などの製造プロセス中に発生する材料廃棄物、特に金属スクラップ、および廃熱の管理は、主要な持続可能性の課題を提示しています。未利用の廃熱は地球温暖化に寄与し、廃棄されたアルミニウムは天然資源を枯渇させ、アルミニウム生産のエネルギー集約的な性質と温室効果ガス排出により気候変動を悪化させます。 先行研究の状況: 学術文献は、製造業における廃棄物管理と熱回収を広範囲に調査しています。研究には、アルミニウムリサイクルの包括的なレビュー、WHRSを使用して熱プロセスの効率を向上させるエネルギーモデリング手順、鉄鋼プラントにおける熱回収の技術的ソリューション、エネルギー管理制御システム(EMCS)を使用したエネルギー節約の測定方法が含まれます。既存の研究では、アルミニウムドロスと炭素残渣からの廃熱回収を分析し、ヒートポンプを使用して熱回収システム設計を最適化しています。産業部門における廃熱回収のためのフレームワークが開発されており、エネルギーコストと環境への影響を削減することを目的としています。しかし、ほとんどの研究がアルミニウムおよび鉄鋼産業に焦点を当てているため、これらの技術のオートバイ製造業界内での特定の応用には研究ギャップが存在します。 研究の目的: 本研究は、オートバイ製造内での材料廃棄物リサイクルと廃熱回収の相乗効果を最適化するフレームワークを開発することを目的としています。この研究は、オートバイ産業の持続可能性を高め、廃棄物を削減し、エネルギー消費を削減するために、これらの慣行を統合することに焦点を当てています。文献で特定されたギャップに対処します。 コアとなる研究: コアとなる研究は、オートバイダイカストの持続可能性を最適化するためのプロセスエンジニアリングアプローチに焦点を当てています。溶融プロセスからの廃熱を原材料の予熱に統合し、製造プロセス内での金属スクラップリサイクルを強化することを調査します。本研究では、オートバイエンジン部品製造のプロセスフローを分析し、ダイカスト領域に焦点を当てています。一般的に溶融プロセス(600〜750℃の温度)中に失われる廃熱を利用して、原材料(アルミニウムインゴットとスクラップ)を溶融炉に投入する前に約50℃から350℃まで予熱することを提案しています。この予熱は、エネルギー消費を削減し、運用効率を改善し、環境への影響を最小限に抑えることを目的としています。 5. 研究方法: 研究デザイン: 本研究では、オートバイダイカストの製造プロセスフローを分析および最適化することに焦点を当てたプロセスエンジニアリング設計アプローチを採用しています。本研究は、持続可能性を高めるために廃熱回収と金属スクラップリサイクルを統合するための概念フレームワークを開発します。設計には、現在のプロセス条件の分析と、廃熱回収を活用した原材料予熱を組み込んだ目標の新規プロセス提案が含まれます。 データ収集と分析方法: 本研究では、オートバイ製造施設からエネルギー消費データを収集および分析します。これには、溶融、ダイカスト、バリ取り、熱処理など、ダイカストプロセスのさまざまな段階における電力および液化天然ガス(LNG)消費量に関するデータが含まれます。インゴットおよびリターン/スクラップ材料の量、総生産量などの原材料投入データも分析します。廃熱回収システム導入前後の単位あたりのエネルギー消費量(kWh/Pcs)を計算して比較します。2023年のデータは、提案されたシステム導入後の2024年のデータと比較するためのベースラインとして機能します。 研究テーマと範囲: 研究は、オートバイ製造におけるダイカストプロセスに焦点を当て、特に溶融段階を重要なエネルギー消費ポイントおよび廃熱源として分析します。範囲は以下を含みます。 6. 主な結果: 主な結果: 本研究の主な結果は、オートバイダイカストにおける原材料予熱のための廃熱回収の統合を通じて、大幅なエネルギー節約の可能性が実証されたことです。廃熱を利用して原材料を溶融前の約50℃から350℃まで予熱した結果、エネルギー消費量が最大30%削減されました。これは、2023年と2024年のkWh/Pcsの比較で明らかであり、廃熱回収の実施後にエネルギー消費が減少したことを示しています。廃熱の利用は、エネルギー消費を削減するだけでなく、運用コストを削減し、熱排出を削減することにより環境への影響を最小限に抑えます。さらに、製造プロセス内でスクラップ部品をリサイクルすると、資源効率が向上し、新しい原材料の消費が削減されます。 図表名リスト: 7.

Read More

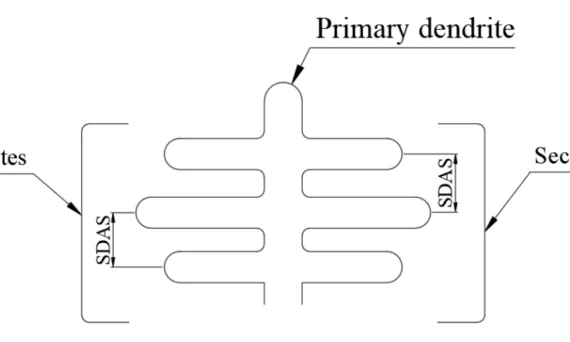

user 04/02/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , casting microstructure inspection , convolutional neural network , deep learning , Die casting , Microstructure , Quality Control , secondary dendrite arm spacing , Segment この紹介論文は、「Metals」によって発行された論文「Casting Microstructure Inspection Using Computer Vision: Dendrite Spacing in Aluminum Alloys」に基づいています。 1. 概要: 2. 抄録: 本稿では、畳み込みニューラルネットワーク(CNNs)を用いた二次デンドライトアーム間隔(SDAS)の決定について調査します。目的は、産業的に許容可能な予測精度を持つSDAS予測のための深層学習(DL)モデルを構築することでした。モデルは、高圧ダイカスト合金EN AC 46000 AlSi9Cu3(Fe)、重力鋳造合金EN AC 51400 AlMg5(Si)、およびインゴットとして鋳造された合金EN AC 42000 AlSi7Mgの研磨サンプルの画像で訓練されました。カラー画像は、訓練パラメータ数を減らすためにグレースケールに変換されました。比較的単純なCNN構造が、91.5%のR²値で非常に高い精度で様々なSDAS値を予測できることが示されています。さらに、モデルの性能は、訓練中に使用されなかった材料、すなわち重力鋳造EN AC 42200 AlSi7Mg0.6合金、および高圧ダイカスト合金EN AC 43400 AlSi10Mg(Fe)とEN AC 47100 Si12Cu1(Fe)でテストされました。このタスクでは、CNNの性能はわずかに劣りましたが、依然として産業的に許容可能な基準内でした。したがって、CNNモデルは、産業的に許容可能な予測精度でSDAS値を決定するために使用できます。 3. 緒言: デンドライトのサイズと二次デンドライトアーム間隔(SDAS)は、所与の材料の凝固速度に強く依存することがよく知られています[1,2]。加えて、合金の化学組成もこの構造特性に追加的な影響を与えます[3]。さらに、一部の著者は機械的特性とSDASの関係を示しています[1,4–8]。破壊力学特性も、化学組成、気孔や酸化膜などの鋳造欠陥[8]、およびSiまたはFeリッチな脆性相のサイズと形状[9]に依存します。ほとんどの著者はSDASと極限引張強さ(UTS)および伸び(E)の関係を示していますが、多くの著者はSDASが降伏強度(YS)に有意な影響を与えないことを示しています。さらに、別の研究では、材料の硬度はSDASに依存するものの、この関係だけでは十分に説明できないことが示されています[10]。したがって、一部の材料特性はSDASの値から直接決定できると仮定するのが合理的です。したがって、材料のSDAS値を知ることは有用である可能性があります。この点で、SDASを決定する自動化された方法は大きな利点となる可能性があります。人工知能(AI)の範囲は、材料科学よりもコンピュータサイエンスや電気工学などの分野でより重要です。しかし、過去30年間で、材料科学においても多くの応用が見られます。一般に、AIの中核アルゴリズムであるニューラルネットワークは、早くも1998年に材料科学に応用されています[11]。Singhらは、鋼圧延における108の変数のそれぞれの関数としてYSとUTSを推定しました。 4. 研究の概要: 研究トピックの背景: SDASは、鋳造アルミニウム合金における重要な微細構造特性であり、凝固条件と組成に影響され、機械的特性と相関しています。標準的なSDASの決定は、顕微鏡画像からの手動測定に依存しており、時間がかかり、主観的になる可能性があります。品質管理における効率と一貫性のために、このプロセスを自動化することが望まれます。 先行研究の状況: AI、機械学習(ML)、深層学習(DL)は、材料科学において、組成、プロセスパラメータ、または微細構造から特性(例:YS、UTS、疲労強度)を予測するため、および欠陥検出や微細構造分類などのタスクに適用されてきました。いくつかの研究では、プロセスパラメータやシミュレーション結果に基づいてSDASを予測するために人工ニューラルネットワーク(ANN)が使用されました[21]。しかし、DL法を用いて微細構造画像から直接SDASを決定する文献は現在ありませんでした。CNNは、様々な材料科学の画像ベースのタスクにおいて、浅層学習や従来の画像解析手法と比較して優れた性能を示しています[19,23,24]。 研究の目的: 本研究の目的は、アルミニウム合金のグレースケール微細構造画像から直接、産業的に許容可能な精度でSDAS値を予測できる深層学習(DL)モデル、具体的には畳み込みニューラルネットワーク(CNN)を開発し、評価することでした。目標は、手動のハイパーパラメータ調整を回避する完全自動化された手法を作成することでした。 中核研究: 研究の中核は以下を含みます: 5. 研究方法論 研究デザイン: 本研究では、深層学習を用いた定量的、コンピュータビジョンベースのアプローチを採用しました。教師あり学習戦略が用いられ、CNN回帰モデルが入力微細構造画像をスケーリングされたSDAS(S)を表す連続出力変数にマッピングするように訓練されました。モデルの予測精度は、訓練に使用された合金タイプと使用されなかった合金タイプの両方で評価されました。 データ収集と分析方法: 研究トピックと範囲: 本研究は、畳み込みニューラルネットワークを用いて2D微細構造画像から直接、鋳造アルミニウム合金の二次デンドライトアーム間隔(SDAS)を予測することに焦点を当てました。範囲には、高圧ダイカスト(HPDC)、重力ダイカスト、およびインゴット鋳造によって製造されたいくつかの一般的なAl-SiおよびAl-Mg合金が含まれました。本研究では、訓練セットに含まれる材料に対するモデルの精度と、訓練中に見られなかった材料への汎化能力を調査しました。 6.

Read More

user 03/26/2025 Aluminium-J , Copper-J , Technical Data-J Applications , CAD , Efficiency , Electric vehicles , IE4 class motors , Review , Segment , STEP , 자동차 この紹介論文の内容は、[UFPA/ITEC / PPGEE]によって発行された[EXPERIMENTAL EVALUATION, DIAGNOSIS, AND PREDICTION OF THE IMPACTS OF POWER QUALITY DISTURBANCES IN IE2, IE3, AND IE4 CLASS EFFICIENCY MOTORS.]の記事に基づいています。 1. 概要: 2. 抄録: 電気モーターは、世界で最も大きな電気の最終用途であり、産業部門の基本的な部分であり続けています。さらに、技術の進歩により、電気自動車、輸送、ナビゲーションなどの新しいカテゴリにアプリケーションが拡大しました。ヨーロッパはIE4効率モータークラスへのアップグレードを開始しており、他の地域もより高い効率のモータークラスへの移行に従うことが期待されています。一部の地域では、IEC 60038-2009に従って、動作電圧が公称電圧と異なる場合があります。これは、不均衡や電圧高調波などの他の障害とともに、これらの新しい技術の性能に影響を与える可能性があります。このような状況において、予測保全に多大な努力が払われ、SEPに存在するさまざまな障害が存在する状態で回転機械の健全性を診断する上で、その有効性を高めるための新しい提案で既存の技術を改善しています。本研究では、IE2、IE3、IE4クラスの低電力誘導モーターの温度と性能に対する電圧変動、電圧高調波、および過電圧不均衡のさまざまなパーセンテージの影響を評価します。この研究には、エネルギー消費、効率、力率、および温度に関連する重要な指標を得るための技術的、経済的、統計的、および熱分析が含まれています。革新的で補完的な技術を模索するために、本研究では、電気モーター電流波形の周波数領域分析に基づいて、回転機械の完全性を診断するための新しい電気モーター劣化指標(EMDI)も提示します。結果は、理想的な動作条件下では、IE4クラスの永久磁石モーターが電力消費と温度の点でより優れた性能を発揮しますが、非線形特性を持つことを示しています。次に、特定の障害が存在する場合、同じ動作条件下でかご形誘導モーターと比較して性能が低下するため、シナリオが変化します。実施された分析により、導入される新しい電気モーター技術の性能に対する電力システムに存在するさまざまな摂動の影響を特定し、定量化することができます。提案されたモーター状態診断指標に関して、提示された結果は、予測保全の実践の実施を促進する上で、提案されたアプローチの有効性を強く支持しています。本論文のもう1つの重要な貢献は、その結果がホンジュラスの電気モーターに対する最小効率要件の導入のための新しい規制の実施の基礎となることです。 キーワード: 電圧変動、電圧不均衡、高調波、温度、効率クラス、永久磁石モーター、予測保全。 3. 導入: 2015年のパリ協定は、気候変動への取り組みにおいて重要なグローバルステップとなりました。それ以来、エネルギー効率に焦点を当てた政策と規制の実施を推進し、環境目標を達成し、国際的に持続可能な慣行を促進する上で重要な役割を果たしてきました。このような状況において、誘導モーター(IM)は、世界の最終的な電気エネルギー消費量の約53%を占めるエネルギー節約のための重要なカテゴリです[1]。 ブラジルでは、鉱業エネルギー省の文書「国家エネルギー効率計画」[2]によると、産業界は総国家電力の36%を消費し、稼働中の駆動システムはこの電力の68%を消費しています。したがって、国の総電気エネルギーの約35%が電気モーターによって消費されていると報告されています。 三相かご形誘導モーターは、2002年12月11日の大統領令第4.508号の公布により、ブラジルで大統領令によって規制される最初で唯一の機器でした。これにより、ブラジルの電気モーター市場に大きな変化が起こりました。まず、規制はIR1(標準モーター)¹およびIR2(高効率モーター)クラスの最小電力定格を確立しました。IR1クラスよりも低い電力を持つモーター(法令の付録1に示されている特性を含む)は、製造、販売、または輸入できませんでした。この法令は、エネルギーの保全と合理的な使用に関する国家政策を確立する2001年10月17日の法律第10.295号によって裏付けられており、当時「ブラックアウト」として広く知られていたエネルギー危機後に制定された「エネルギー効率法」として知られています。 4. 研究の概要: 研究テーマの背景: 電気モーターは、世界で最も大きな電気の最終用途であり続けており、産業部門の基本的な部分です。技術の進歩により、電気自動車、輸送、ナビゲーションなどの新しいカテゴリにアプリケーションが拡大しました。ヨーロッパはIE4効率モータークラスへのアップグレードを開始しており、他の地域もより高い効率のモータークラスへの移行に従うことが期待されています。 以前の研究の状況: 電気モーターの効率を向上させるためのさまざまな研究が行われており、その結果、さまざまな効率クラスが導入されました。しかし、電力品質の低下が電気モーターの性能に与える影響に関する研究は、依然として不足しています。 研究の目的: 本研究の目的は、電力品質の低下がIE2、IE3、IE4クラスの電気モーターの性能に与える影響を実験的に評価し、新しいモーター状態診断指標を開発して、予測保全の実践を改善することです。 コア研究: 本研究では、電圧変動、電圧不均衡、高調波などがIE2、IE3、IE4クラスの電気モーターの温度と性能に与える影響を分析します。また、新しいモーター状態診断指標を開発して、予測保全の実践を改善します。 5. 研究方法論 研究デザイン: 本研究は、実験的研究と統計的分析を組み合わせた研究です。実験的研究では、電圧変動、電圧不均衡、高調波などの電力品質の低下がIE2、IE3、IE4クラスの電気モーターの温度と性能に与える影響を測定します。統計的分析では、実験的研究から得られたデータを分析して、新しいモーター状態診断指標を開発します。 データ収集と分析方法: 本研究では、実験的研究を通じてデータを収集します。実験的研究では、電圧変動、電圧不均衡、高調波などの電力品質の低下がIE2、IE3、IE4クラスの電気モーターの温度と性能に与える影響を測定します。また、新しいモーター状態診断指標を開発するために、電気モーター電流波形の周波数領域分析を実行します。 研究テーマと範囲: 本研究のテーマは、電力品質の低下がIE2、IE3、IE4クラスの電気モーターの性能に与える影響です。本研究の範囲は、電圧変動、電圧不均衡、高調波などの電力品質の低下とIE2、IE3、IE4クラスの電気モーターに限定されます。 6. 主な結果:

Read More

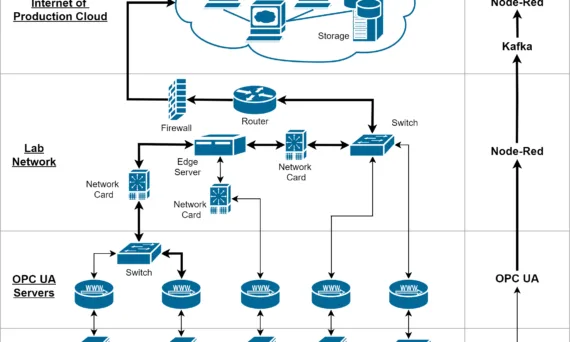

user 03/20/2025 Aluminium-J , Technical Data-J Applications , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Segment , STEP , 自動車産業 , 金型 , 자동차 , 자동차 산업 この紹介論文は、MDPI が発行した論文「Towards a Data Lake for High Pressure Die Casting」の研究内容です。 1. 概要: 2. 要約 高圧ダイカスト (HPDC) プロセスは、高度な自動化を特徴としているため、データが豊富な生産技術です。 インダストリー 4.0 や Internet of Production (IoP) などの概念から、プロセス データの利用が製品の品質と生産性の向上に貢献できることはよく知られています。 この研究では、HPDC のデータ レイクを介したデータ管理を可能にするための概念と、その実装の最初のステップを紹介します。 私たちの目標は、静的および動的なプロセス変数を取得、送信、および保存できるシステムを設計することでした。 測定値は、HPDC セル内の OPC UA (Open Platform Communication Unified Architecture) に基づく複数のデータ ソースから取得され、Node-Red および Apache Kafka で実装されたストリーミング パイプラインを介して送信されます。 データは、MinIO オブジェクト ストレージに基づく HPDC 用のデータ レイクに連続的に保存されます。 初期テストでは、実装されたシステムは信頼性が高く、柔軟性があり、スケーラブルであることが証明されました。 標準的なコンシューマー ハードウェアでは、1

Read More

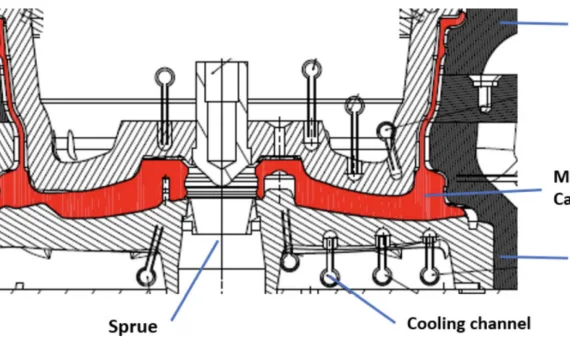

user 03/18/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Segment , 금형 この紹介論文は、[Open Access Dissertation] が発行した [“High Temperature Strength Reduces Soldering In Aluminum High Pressure Die Casting”] 論文の研究内容です。 1. 概要: 2. 概要 高圧ダイカスト (HPDC) の欠陥であるダイはんだは、鋳造材の局所的な部分が金型表面に付着し、時間の経過とともに蓄積する局所的な付着現象です。これにより、金型を修理する必要があり、プロセスに追加コストが発生し、部品価格に転嫁されます。歴史的には、はんだ付けは潤滑剤、コーティング、および合金の化学組成の変更によって緩和されてきましたが、依然として発生しています。 トレスカ摩擦熱機械モデルは、鋳物と金型表面の間の局所的な界面せん断応力が鋳物の局所せん断強度を超えると、はんだ付けが発生することを示唆しています。温度の関数としてのこれらのせん断強度の比率は、はんだを予測することが示されています。これまでの研究は、摩擦係数を低減し、それによって界面せん断強度を低減することに焦点を当てており、はんだ付けに関する鋳物の強度を高める作業は行われていませんでした。合金の化学組成は、はんだ付け挙動に影響を与えることが示されていますが、Al-Fe金属間化合物が一般的に受け入れられているはんだ付けメカニズムであるため、間違った理由です。 トレスカ摩擦モデルをサポートするために、化学組成を変更することによって高温強化メカニズムを調査しました。まず、マグネシウムの添加により、いくつかのアルミニウムHPDC合金の固溶強化およびオロワン強化メカニズムの改善を定量化し、合金の高温せん断強度を向上させました。次に、改善された合金せん断強度をトレスカモデルに適用し、はんだ付けを誘発するように設計された実験室規模のパーマネントモールドと実規模のHPDC生産試験を使用して試験し、その結果は新しいはんだ付けメカニズムを示しています。最後に、はんだと鋳造表面のチルゾーンまたは「スキン」との関係を調査し、議論します。 3. 研究背景: 研究テーマの背景: アルミニウム高圧ダイカスト (HPDC) は、高強度、薄肉鋳物を製造するために広く使用されているプロセスですが、鋳造合金が金型表面に付着するダイはんだ付けに悩まされています。これにより、費用のかかる金型メンテナンスが必要になり、生産性が低下します。 先行研究の状況: 研究の必要性: 既存のはんだ付け緩和戦略は不十分です。合金組成、高温機械的特性、およびはんだ付け現象の関係をより深く理解して、より効果的なソリューションを開発する必要があります。 4. 研究目的と研究課題: 研究目的: 高温強化メカニズムとトレスカ摩擦モデルへの影響に焦点を当てて、HPDC アルミニウム合金の強度が接着とはんだ形成に及ぼす影響を調査すること。 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: この研究は、合金組成とプロセス パラメータを慎重に制御することで、はんだを軽減できることを示しました。 今後の研究の可能性のある分野: 8. 参考文献: 9.

Read More

user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , Review , Segment , 알루미늄 다이캐스팅 , 자동차 산업 本紹介内容は27. – 29. SEP 2022 | BAD NAUHEIM, GERMANY, Car Body Parts – from development to productionで発行された「自動車車体工業化のためのメガキャスティングにおける活動分野(Fields of Action in Mega-Casting for the Industrialization of Automotive Car Bodies)」の研究内容です。 1. 概要: 2. 要約 / 序論 自動車産業は、技術、変化する顧客行動、および強化された規制などの要因によって推進される変革プロセスを経験しています。高圧ダイカストプロセスであるメガキャスティングが登場し、自動車の車体生産を変える可能性を秘めています。この論文は、メガキャスティングの機会とリスクを提供することを目的としています。 3. 研究背景: 研究テーマの背景: 従来の自動車のホワイトボディ(BIW)生産には、高い投資とツーリングコスト、および限られた製品の柔軟性を伴うプレス工場と車体工場が含まれます。 既存の研究状況: メガキャスティングに関する文献は確認されていません。自動車産業におけるアルミニウム高圧ダイカスト(HPDC)の現在の用途には、主に中型から高級、スポーツ、高級車、およびSUVのショックタワーや縦方向ビームなどの構造部品が含まれます。最大4ktのダイロック力と30〜180秒のサイクル時間を含む、コールドチャンバーダイカストのサイクルが説明されています。[12] 研究の必要性: メガキャスティングは自動車産業で注目を集めています。自動車産業の製品-生産システム全体に対するメガキャスティングの影響を理解する必要があります。 4. 研究目的と研究課題: 研究目的: 自動車車体工業化の文脈におけるメガキャスティングに関連する活動分野を分析すること。 主要な研究課題: 5. 研究方法論 研究デザイン: 複数の方法を組み合わせたアプローチが採用され、以下が含まれます。 データ収集方法: 分析方法: 研究対象と範囲:

Read More

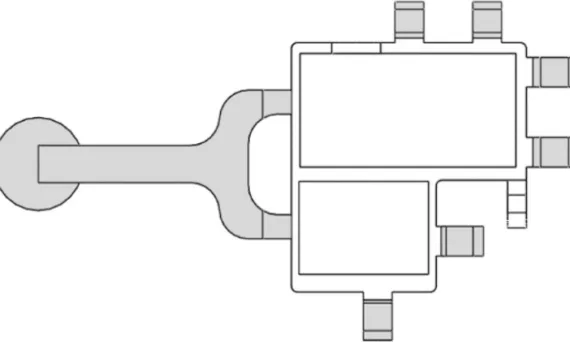

この論文要約は、The International Journal of Advanced Manufacturing Technology に掲載された論文「A computer-aided system for multi-gate gating-system design for die-casting dies」に基づいています。 1. 概要: 2. 研究背景: ダイカストにおけるゲートシステムの設計は、従来、ダイカスト専門家の深い知識と経験に大きく依存する、複雑で時間のかかる作業でした。現在の産業慣行では、業界のベストプラクティス、プロセス物理学、そして多数のデータベースを参照する必要があり、手作業による設計は「非常に時間がかかり、煩雑な作業」とされています。ダイカスト業界では、特に効果的なゲートシステムを設計するために、専門家の手作業による負担を軽減できるシステムの必要性が認識されています。 既存のダイカスト金型設計用コンピュータ支援システムは、ゲートシステム設計プロセス全体を自動化する点で不十分な場合が多くあります。市販されている多くのCADシステムでは、プロセスパラメータやゲートシステム仕様を手動で入力する必要性が依然として高いです。さらに、これらのシステムは、複雑な形状のダイカスト部品にますます必要となる、多ゲート・ゲートシステム設計の複雑さに対応できるほど洗練されていないことが多いです。 したがって、本研究は、ダイカスト業界における手作業による専門家主導のプロセスへの依存を減らし、設計効率を向上させるために、多ゲート・ゲートシステムを設計できるコンピュータ支援システムを開発する必要性によって動機付けられています。 3. 研究目的と研究課題: 主な研究目的は、ダイカスト金型における多ゲート・ゲートシステムの設計に特化したコンピュータ支援システムを開発し、実装することです。 本研究で取り組む主要な研究課題は以下の通りです。 明示的な仮説としては述べられていませんが、本研究は、以下の暗黙の研究仮説に基づいて進められています。 4. 研究方法: 本研究では、コンピュータ支援設計ツールの作成と実装に焦点を当てたシステム開発アプローチを採用しています。システムの設計は、3つの主要なモジュールを含む構造化された方法論に基づいています。 データ収集方法: システムは、「部品、プロセス、機械、材料情報」を入力として活用します。パラメータ決定のために、業界のベストプラクティスや、ワードのゲートシステムマニュアル[24]に概説されているような経験式を組み込んでいます。ゲートシステムコンポーネントのフィーチャーライブラリもCADモデル生成に利用されています。 分析方法: システムはMATLABを使用して実装されました。システムの有効性の検証は、「ダイカスト部品の例でテスト」することによって行われました。結果は「業界慣行」と比較して評価され、システムの出力の定性的な評価を示しています。 研究対象と範囲: 本研究は、「ダイカスト金型用の多ゲート・ゲートシステム設計」に特化したコンピュータ支援システムの開発に焦点を当てています。範囲は、ゲートシステムの設計とCADモデル生成に限定されており、パラメータ決定の自動化とフィーチャーライブラリの利用を重視しています。「流れのシミュレーション研究は、本研究の範囲外です。」 5. 主な研究結果: 本研究の主な成果は、多ゲート・ゲートシステム設計のための機能的なコンピュータ支援システムの開発です。システムは3つのモジュールで構成されており、設計プロセスの重要な側面を自動化することに成功しています。 統計的/定性的な分析結果: 論文には、「システムはダイカスト部品の例でテストされており、システムから得られた結果は業界慣行に準拠している」と記載されています。これは、システムの出力が確立された業界標準および専門家の期待と一致していることを示唆する、定性的な検証を示しています。 データ解釈: 結果は、提案された多ゲート・ゲートシステム設計のためのコンピュータ支援システムの実現可能性と有効性を示しています。システムは、プロセスパラメータの決定、ゲートシステム設計、およびCADモデル生成を統合することに成功し、従来複雑であったタスクへの合理化されたアプローチを提供します。業界慣行に対する定性的な検証は、システムの実際的な適用性と、ダイカスト金型設計における効率を向上させる可能性を示唆しています。 図表名リスト: 6. 結論と考察: 主な結果の要約: 本研究では、ダイカストにおける多ゲート・ゲートシステム設計のためのコンピュータ支援システムを開発することに成功しました。システムは、プロセスパラメータ、ゲートシステムパラメータ、およびフィーチャーライブラリを使用したCADモデルの生成を自動化する3つのモジュールで構成されています。ダイカスト部品の例でのテストでは、システムの結果が業界慣行と一致していることが示されました。 研究の学術的意義: 本研究は、多ゲート・ゲートシステム用の自動設計システムのギャップに対処することにより、この分野に貢献しています。業界のベストプラクティスを統合し、重要なパラメータ決定とCADモデリングの段階を自動化する体系的なアプローチを示しています。 実用的な意義: 開発されたシステムは、ダイカスト業界に大きな実用的な利点をもたらします。ダイカストエンジニアの作業負荷を軽減し、設計リードタイムを短縮し、特に多ゲートを必要とする複雑な部品の場合、ゲートシステム設計の一貫性を向上させる可能性があります。多ゲート設計を処理するシステムの能力は、産業用途における重要な利点として強調されています。 研究の限界:

Read More

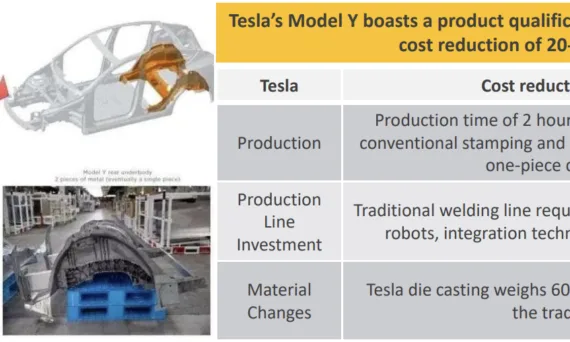

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Certificate , Die casting , Efficiency , Segment , STP , 金型 , 금형 , 자동차 , 자동차 산업 自動車ダイカスト:中国自動車産業の革命 本稿はHorizon Insights Inc.のレポート「中国自動車メーカーは自動車製造を革命的に変えつつある」に基づいて作成されました。このレポートでは、自動車ダイカスト投資のテーマとその新エネルギー車市場への影響について解説しています。 投資テーマ:自動車ダイカスト製造 このレポートは、特に新エネルギー車(NEV)セクターにおいて、中国の自動車産業における新たな統合型ワンピースダイカスト技術の採用拡大を中心に、説得力のある投資テーマを提示しています。主なポイントは以下のとおりです。 耐熱統合型ダイカストの隆盛 テスラのインパクトと技術成熟度 機器 以前のクランプ力 現在の最大クランプ力 L.K. Technology 6000トン 12,000トン イズミ 3500トン 7000トン 海天金属 4000トン 8800トン 無熱処理材料 会社 無熱処理材料の状況 リジョン グループ 2020年、リジョン グループは国内発明特許証を取得しました。伸び率は従来のダイカスト材料よりも5倍以上高く、価格は類似の外国材料よりも15〜20%安くなる可能性があります。 広東 Hongjin 2009年3月に設立された華金アルミニウムの完全所有子会社 市場需要と主要プレーヤー 統合ダイカスト産業チェーンの概要 製造 ダイカスト機械 材料サプライヤー 金型工場 ダイカスト工場 自動車メーカー 主な機能 超大型ダイカスト機械の設計と製造 耐熱アルミニウム合金材料の開発と供給 6000トン以上の超大型金型生産 ダイカスト機械で対応する構造部品の生産 車体構造組み立て 会社 国内: L.K. Technology, Haitian Metal, Yizumi; Buhler, Fulai, Iterperez

Read More

user 03/10/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , CAD , deep learning , Die casting , High pressure die casting , Microstructure , Quality Control , Sand casting , Segment , 자동차 산업 This paper introduction was written based on the ‘INDUSTRY 4.0 FOUNDRY DATA MANAGEMENT AND SUPERVISED MACHINE LEARNING IN LOW-PRESSURE DIE CASTING QUALITY IMPROVEMENT’ published by ‘International Journal of Metalcasting’. 1. 概要: 2. 概要または序論 低圧ダイカスト(LPDC)は、高性能、高精度なアルミニウム合金自動車ホイール鋳物の製造に広く使用されており、気孔率欠陥などの欠陥は許容されません。LPDC部品の品質は、鋳造プロセス条件に大きく影響されます。ガスや収縮気孔率などの困難な欠陥に対する部品品質を向上させるためには、プロセス変数を最適化する必要があります。これを行うには、プロセス変数の測定値を欠陥の発生率と照らし合わせて調査する必要があります。本論文では、Industry 4.0クラウドベースのシステムを使用してデータを抽出します。これらのデータを用いて、実際の鋳造アルミニウムLPDCプロセスで欠陥を予測する条件を特定するために、教師あり機械学習分類モデルが提案されています。このプロセスの欠陥率は小さく、潜在的なプロセス測定変数が多数存在するため、根本原因の分析は困難です。XGBoost分類アルゴリズムに基づくモデルを使用して、プロセス条件と欠陥のあるホイールリムの生成との間の複雑な関係をマッピングしました。データは、特定のLPDCマシンとダイモールドから、3シフト、6日間連続で収集されました。気孔率欠陥の発生率は、かなり小さなサンプル(1077個のホイール)から収集された13のプロセス変数からの36の特徴量を使用して予測でき、非常に偏っており(欠陥品62個)、良品で87%の精度、気孔率欠陥のある部品で74%の精度でした。この研究は、欠陥を減らすための新製品の量産前段階でのプロセスパラメータ調整を支援する上で役立ちました。 3. 研究背景: 研究トピックの背景: 低圧ダイカスト(LPDC)は、高性能、高精度、大量生産が求められる金属鋳造部品、特に自動車産業におけるアルミニウム合金ホイールリムの製造において広く利用されています。気孔率の不連続性は、LPDCアルミニウム製品で最も頻繁に見られる欠陥の一つです。これらは回避が難しく、部品の完全性と性能を損なう可能性があります。したがって、気孔率欠陥の原因と防止は品質管理において重要な考慮事項であり、部品品質を向上させるためにプロセス変数を最適化する要求を生み出しています。気孔率欠陥の原因は、金属組成、水素含有量、鋳造圧力、温度、指向性凝固速度を得るための金型熱管理など、さまざまな要因に起因する可能性があります。このような鋳造欠陥が発生した場合、正確な根本原因を診断し、適切なプロセスパラメータ変更を行うことはしばしば困難です。気孔率欠陥を引き起こす可能性のあるプロセス設定と逸脱を監視および分析する手段が必要です。Industry 4.0品質管理システムは、すべてのプロセス測定ポイントから記録されたデータを、検査結果を含む個々の部品に関連付けることができます。これにより、機械学習分類器アルゴリズムを利用して、プロセス欠陥を引き起こすプロセス設定の組み合わせを特定できます。これらは、プロセス制御の調整に役立てることができます。 既存研究の現状: LPDC生産は歴史的に高い不良率を示しており、通常、すべての生産部品は気孔率欠陥についてX線検査されています。この研究は気孔率欠陥を予測するのに役立ちますが、検査のためのX線装置に取って代わることはできません。しかし、気孔率欠陥の原因を定量化するのに役立ちます。典型的な鋳造工場では、数百種類のモデルと、毎年数十種類の新製品モデルが導入されます。量産前のプロセス設定を迅速に調整することが重要です。最初のセクションでは、LPDC鋳造工場の生産運転中に欠陥の原因を特定する際の課題が提示され、その後、関連研究について議論します。「Industry 4.0 Foundry Data Collection」では、鋳造工場全体で部品と関連データをデジタルタイムスタンプで追跡するためのIndustry 4.0データ収集システムが提示されています。「LPDC Porosity Defect Prediction」では、監視された鋳造欠陥について議論します。次に、「Classification Algorithm Model」では、気孔率欠陥が発生するプロセス条件を分類する統計的機械学習モデルが提示されています。 研究の必要性: 工場データを使用して欠陥部品の発生を予測する機械学習モデルを構築することは、いくつかの理由から困難です。潜在的な因果関係の要因の数が膨大であること、これらのプロセスデータをすべて収集するために計測することが困難な場合があります。また、時系列データの特徴を特定する必要があります。これには、高低シフト、変動が大きすぎる、またはデータ対時間のジャンプなどが含まれます。欠陥の原因に関連付けられる可能性のある特徴が検討されます。さらに、収集されたプロセスデータは、実際に生産されている部品に関連付けられている必要があります。これにより、これらのプロセス条件を部品の合格または不合格の指標に関連付けることができます。プロセスデータを収集するだけでは不十分であり、プロセスデータは部品にタグ付けする必要があります。これは、どのプロセスデータをどの部品に関連付けるかを知るために、部品を鋳造工場全体で追跡する必要があることを意味します。これは、スマートファウンドリの重要なIndustry 4.0の課題の1つです。鋳造工場は過酷な条件下で操業しており、投入材料の流れの開始から最終鋳造部品まで、各部品を追跡およびマークすることは困難です。2番目の課題は、時系列データを機械学習統計分析用の特徴量に前処理することです。完全なデータセットではなく、プロセスエンジニアが理解できるエンジニアリング統計を検討することが有用です。たとえば、時系列の圧力、温度、冷却データを位相に分離し、各位相内の統計量を計算できます。これには、データを充填や凝固などの位相に分離し、位相内の平均や分散などの特徴量を計算することが含まれる場合があります。プロセスエンジニアは、さまざまな位相での平均シフトと変動の大小が歩留まりにどのように影響するかを理解したいと考えています。最後に、特徴量が与えられた場合、これらの特徴量を欠陥率に関連付けるために利用可能な代替分類手法も多数存在します。全体として、機械学習を活用して欠陥の原因と根本原因をより深く理解するための研究機会が存在します。現在の鋳造工場のプロセス制御は、一般的に検査ベースの受入手順です。投入材料、鋳造結果の品質管理、およびプロセス制御は、指定された制限内でコンプライアンスについて検査または監視されます。部品の欠陥は、気孔率ボイドの存在に関するX線画像の目視検査によって定義されます。操業上の問題は、入力が許容範囲外になった場合に定義されます。この現状では、欠陥制御が困難になっています。第一に、目視検査と手動制御は、かなりの再現性と再現性の測定誤差を伴う可能性があります。また、このアプローチでは、許容範囲内の入力の組み合わせが、気孔率欠陥を発生させることを知らずに許容してしまう可能性があります。プロチャによって導入されたように、ステップバイステップの知識ベースのアプローチを採用して、より高品質な成果を得るために、鋳造プロセスの人工知能とデータ駆動型プロセス制御を構築します。Industry

Read More

![Figure 2-1 - Induction Motor components [2].](https://castman.co.kr/wp-content/uploads/Figure-2-1-Induction-Motor-components-2-570x342.webp)