user 03/16/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloys , Aluminum Casting , AUTOMOTIVE Parts , CAD , Casting Technique , Die casting , Mechanical Property , Microstructure , secondary dendrite arm spacing この論文の要約は、”Effect of Addition of Grain Refiner and Modifier on Microstructural and Mechanical Properties of Squeeze Cast A356 Alloy”と題された論文に基づいており、”Transactions of the Indian Institute of Metals”にて発表されました。 1. 概要: 2. 研究背景: 自動車、航空宇宙、防衛などの産業において、アルミニウム-シリコン (Al-Si) 合金、特にA356グレードは、低密度と、高強度、優れた鋳造性、優れた熱伝導性、良好な耐食性および耐摩耗性などの有利な特性の組み合わせにより、広く利用されています。先行研究では、重力ダイカストAl-Si合金の機械的特性は、ホウ素やチタンなどの造粒剤、およびストロンチウムなどの改質剤の添加によって改善されることが示されています。加圧鋳造法であるスクイーズ鋳造も、アルミニウム合金の機械的特性を向上させることが知られています。 しかし、既存の研究では、マスター合金を用いて造粒および改質された鋳造Al合金へのスクイーズ鋳造の適用に関する包括的な研究には限界があります。したがって、これらの複合プロセスの影響をさらに調査する必要があります。したがって、この研究は、Al-Si合金に対する造粒および改質と組み合わせたスクイーズ鋳造の影響を調査するために不可欠です。 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

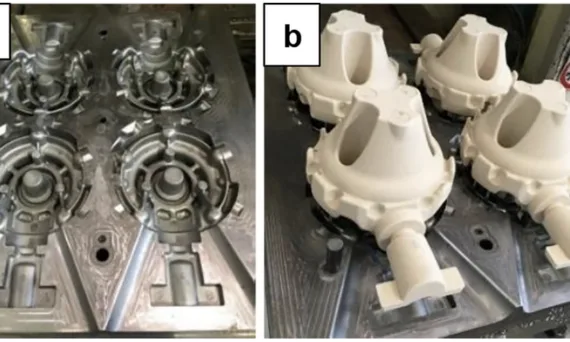

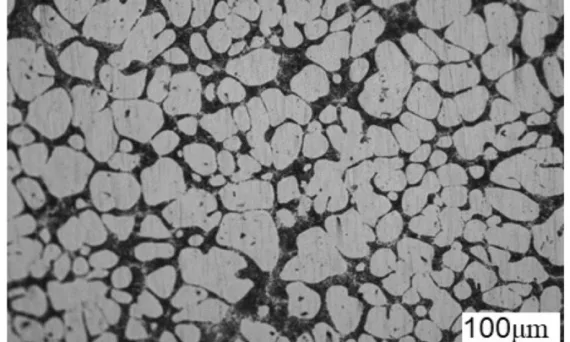

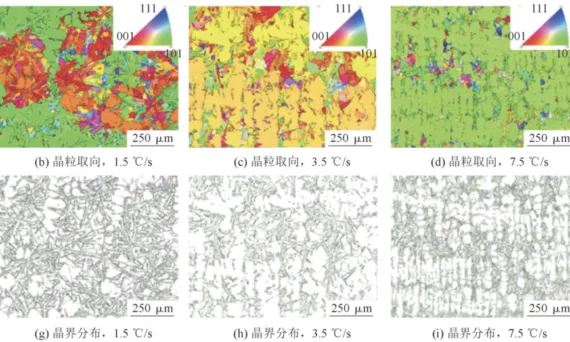

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Electric vehicles , Microstructure , secondary dendrite arm spacing 本紹介記事は、[Special Casting & Nonferrous Alloys]によって発行された論文「冷却速度がADC12合金の凝固組織と性能に及ぼす影響」の研究内容を紹介するものです。本紹介内容は[Special Casting & Nonferrous Alloys]から発行された [“冷却速度がADC12合金の凝固組織と性能に及ぼす影響”] の研究内容です。 1. 概要: 2. 概要 / はじめに 概要:指向性凝固実験により、冷却速度がADC12アルミニウム合金の凝固組織の進化と機械的特性に及ぼす影響を調査した。結果は、冷却速度が増加するにつれて、ADC12アルミニウム合金のデンドライト間隔が減少傾向を示し、結晶粒の方位が揃う傾向があることを示している。冷却速度が1.5℃/s以上の場合、減少傾向は著しく鈍化する。冷却速度が15.5℃/sの場合、横断面および縦断面のデンドライトアーム間距離はそれぞれ18.28μmおよび18.14μmである。結晶粒の微細化は合金の機械的特性と硬度の向上に役立ち、ADC12アルミニウム合金の引張強度、伸び、および微小硬度(HV)はそれぞれ280.89MPa、1.76%、および98.35HVに達する。SEMの結果は、デンドライト間隔が減少するにつれて、ADC12アルミニウム合金の破断面が脆性破壊から延性/脆性混合破壊に変化し、破断面上のディンプルの量が増加することを示している。 3. 研究背景: 研究テーマの背景: 中国は「ダブルカーボン」戦略目標の実現と戦略的新興産業としての新エネルギー自動車の開発を重要な手段と位置づけており、「第14次五カ年計画」においても戦略的新興産業の一つとして位置づけている。ハイブリッド電気自動車は、純粋な電気自動車の走行距離不安や航続距離の課題を効果的に緩和することができ、新エネルギー自動車開発の重点でもある。DHT(Dedicated Hybrid Transmissions)ハイブリッド専用トランスミッション(以下、DHT変速機と称する)は、ハイブリッド自動車の内燃機関と電動機の関与の程度と方式を正確に制御でき、ハイブリッド自動車開発の重要な技術の一つと見なされている。実際の生産プロセスにおいて、DHT変速機アルミニウム合金ハウジングはサイズが大きく、その後の熱処理プロセス中に変形しやすいため、熱処理による強化は行われず、現在ではADC12鋳造アルミニウム合金を直接鋳造することが多い。また、DHTハウジングは厚みが均一でなく、部位によって冷却速度が異なるため、部位によって機械的特性に大きな差が生じる。研究によると、デンドライト間隔はアルミニウム合金鋳物の機械的特性に影響を与える重要な要因の一つであり、主に冷却速度の影響を受ける。一般的に、冷却速度が大きいほど、鋳物のデンドライトアーム間隔は小さくなり、材料の機械的特性は向上する[1-5]。 既存研究の現状: 既存の研究では、単結晶高温合金やDZ22高温合金において、冷却速度の増加に伴い、デンドライト間隔が減少し、凝固組織がより緻密になることが示されている[9, 10]。しかし、アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない。 研究の必要性: アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない現状である。したがって、本研究は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と力学特性に及ぼす影響を調査することを目的とする。本研究は、アルミニウム合金の製造プロセスの最適化のための参考となる情報を提供することを目的としている。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と機械的特性に及ぼす影響を調査し、アルミニウム合金の製造プロセスの最適化のための基礎を提供することである。 主要研究課題: 本研究は、以下の点に焦点を当てる。 5. 研究方法 研究デザイン: DHTハウジングの部位によって異なる冷却速度をシミュレーションするために、指向性凝固実験を実施した。AnyCastingソフトウェアによるDHT鋳造シミュレーションに基づき、5つの冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)を選択した。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は市販のADC12アルミニウム合金とした。研究範囲は、この合金の凝固組織と機械的特性に対する5つの異なる冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)の影響を調査することとした。 6. 主な研究成果: 主要研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究は、ADC12アルミニウム合金の指向性凝固において冷却速度を増加させると、微細組織が微細化され、デンドライト間隔が減少し、機械的特性が向上することを明らかにした。特に、冷却速度を15.5℃/sまで増加させると、結晶粒の顕著な微細化、引張強度、伸び、硬度の向上、および破壊モードの脆性から延性/脆性混合への変化がもたらされた。 研究の学術的意義: 本研究は、冷却速度、凝固組織、およびADC12アルミニウム合金の機械的特性の間の関係に関する定量的なデータを提供する。これは、さまざまな冷却条件下でのADC12合金の凝固挙動のより深い理解に貢献し、冷却速度とデンドライト間隔の間の理論的関係を検証するものである。 実用的な意義:

Read More

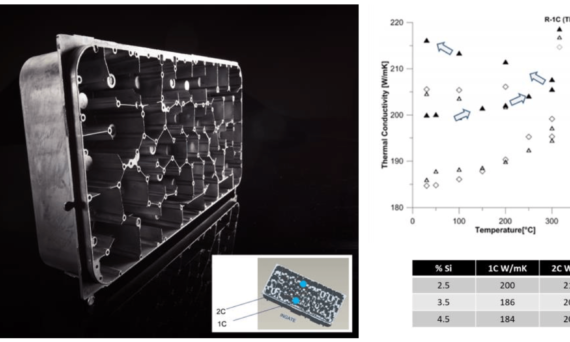

user 03/11/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J Air cooling , aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Efficiency , FLOW-3D , Heat Sink , Magnesium alloys , Microstructure , Permanent mold casting , Quality Control , radiator , Review , Salt Core , Sand casting , secondary dendrite arm spacing , STEP この論文の要約は、MDPI発行の「Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本稿は、Special Issue「Advances in Metal Casting Technology」のために書かれた社説の第2部であり、2022年11月に発表されたパートIを基にしています。パートIでは、グローバルな金属鋳造産業の概要を示し、e-モビリティやギガキャスティング技術の出現、鋳造産業への環境負荷低減圧力など、市場と製品の変化を強調しました。パートIIでは、視点を変え、業界内の技術開発を検討し、一般的なトレンドまたは先行する課題への対応として分類し、「新規技術と再活性化技術の両方」を網羅的に議論します。網羅的な記述は不可能であることを認めつつも、本レビューは「読者にさらなる研究のための出発点を提供する」ことを目指しています。最終章では、Special Issueへの寄稿を、議論された技術分野の文脈において位置づけます。パートIと同様に、著者の専門分野である「アルミニウム合金の高圧ダイカスト(HPDC)」に偏っている可能性があることをご了承ください。 3. 研究背景: 研究トピックの背景: 金属鋳造業界は、「e-モビリティ、ギガキャスティング技術の出現、鋳造業界への環境負荷低減圧力[1]」など、市場と製品の変化によって変化の時代を迎えています。これらの進化する要求は、分野における技術進歩の再検討を必要としています。「ガー Gartner hype cycle [2-4]」のような技術中心のモデルや、「コンドラチエフ波とその関連[5]」のような経済レベルの観察など、技術進化の周期的な性質は、新規技術と再活性化技術の両方を定期的に再評価することの重要性を強調しています。 既存研究の現状: 以前に発表された本論説のパートIでは、鋳造業界に影響を与える「変化する市場と境界条件」についてすでに「本稿のパートIで議論」しています。既存の研究には、グローバルな金属鋳造のトレンドの概要や、ギガキャスティングのような特定の技術の分析が含まれます。「半凝固金属加工」のような特定の技術への学術的および産業界の関心は、「図2」に示すように、Google ScholarやScopusのようなデータベースの出版トレンドによって証明されています。しかし、特に現在の業界の課題の文脈において、新規技術と再活性化技術の両方に焦点を当てた包括的なレビューが必要です。 研究の必要性: 「鋳造業界への環境負荷低減圧力の増大[1]」と、e-モビリティのような新しい市場の要求への適応は、鋳造所が高度な技術を探求し採用する「必要性」を生み出しています。本レビューは、この必要性に対応するために、「新規技術と再活性化技術の両方」の概要を提供し、「読者にさらなる研究のための出発点を提供」し、戦略的な技術採用の意思決定を支援することを目的としています。さらに、「新しいアイデア、新しい市場ニーズ、または制限特許の失効」により「技術の再出現」の可能性と技術の周期的な性質を理解することは、長期的な業界競争力にとって重要です。 4. 研究目的と研究課題: 研究目的: 本レビューの主な「目的」は、「業界内の技術開発を、一般的なトレンドまたは先行する課題への対応として見ることができる技術開発、言い換えれば、本稿では新規技術と再活性化技術の両方について議論する」ことを検討し、要約することです。専門家レベルのハンドブック概要をこれらの技術について提供し、金属鋳造における現在の最先端技術の文脈において位置づけることを目指しています。第二の目的は、Special Issue「Advances in Metal Casting Technology」への寄稿を、議論されたより広範な技術的展望の中に位置づけることです。 主な研究: 本レビューで探求される「主な研究」分野は以下の通りです。

Read More

user 03/11/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Mechanical Property , Microstructure , secondary dendrite arm spacing , 금형 この論文の紹介は、[‘Machines, MDPI’] によって発行された [‘A Comprehensive Study of Cooling Rate Effects on Diffusion, Microstructural Evolution, and Characterization of Aluminum Alloys] に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:「冷却速度(CR)は、さまざまなプロセスを通じて製造された金属部品の微細構造に決定的な影響を与えます。冷却媒体、表面積、熱伝導率、温度制御などの要因は、予測可能および予測不可能な影響の両方に影響を与える可能性があり、それが機械的特性の結果に影響を与えます。この包括的な研究では、拡散、微細構造の発達、アルミニウム合金の特性評価におけるCRの影響、およびさまざまな製造プロセスと後処理の影響を調査し、それらの影響を予測できる分析モデルを研究しています。レーザー粉末床溶融結合法(LPBF)、指向性エネルギー堆積法(DED)、鋳造、鍛造、溶接、熱間等方加圧(HIP)など、多様な製造方法で遭遇する広範囲のCRを検討します。たとえば、CRを変化させると、アルミニウム合金の凝固と微細構造の進化の種類が異なり、それによって最終用途中の機械的特性に影響を与える可能性があります。この研究ではさらに、焼入れ、焼鈍、析出硬化などの後処理熱処理が、アルミニウム合金の微細構造と機械的特性に及ぼす影響を調べます。特定のアルミニウム合金の目標とする材料特性を達成するためにCRを予測および最適化するために使用される数値モデルと分析モデルについて説明します。CRとその影響を理解することは非常に重要ですが、CRが合金特性にどのように影響するかについての文献は不足しています。この包括的なレビューは、CRが微細構造と機械的特性に及ぼす影響に関する徹底的な文献レビューを通じて、知識のギャップを埋めることを目的としています。」 序論:「冷却速度(CR)とは、合金の製造における冷却段階中に温度が低下する速度であり、この温度変化率は材料科学および工学において非常に重要です[1-3]。例として、Al-Cu合金の微細構造と特徴は、図1に示すように、CRによって大きく影響を受けます。」 3. 研究背景: 研究テーマの背景: 冷却速度(CR)は、製造中に金属部品の微細構造に決定的な影響を与える重要な要素です。この影響は、冷却媒体、表面積、熱伝導率、温度制御などの要因が重要な役割を果たすさまざまな製造プロセス全体に及びます。これらの要因は、最終製品の機械的特性に対する予測可能および予測不可能な影響に総合的に寄与します。 既存研究の現状: 冷却速度(CR)とその影響の重要性は認識されているにもかかわらず、現在の文献には注目すべきギャップが存在します。さまざまな合金の特性に冷却速度(CR)がどのように直接影響するかを具体的に詳述した包括的な研究が不足しています。この理解の欠如は、望ましい材料結果を得るための製造プロセスを正確に制御および最適化する能力を妨げています。 研究の必要性: 特定された知識のギャップを埋めるために、この包括的なレビューは不可欠です。これは、金属材料の微細構造と機械的特性に対する冷却速度(CR)の影響を徹底的に調査することを目的としています。既存の研究を統合および分析することにより、このレビューは、冷却速度(CR)と合金特性の間の複雑な相互作用についてのより深い理解を提供し、最終的には、より情報に基づいた効果的な製造戦略に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 本包括的研究は、アルミニウム合金の文脈における冷却速度(CR)の多面的な影響を探求することを目的としています。主な目的は、CRが以下の項目に及ぼす影響を解明することです。 主な研究課題: 本研究で調査された主な研究分野は次のとおりです。 研究仮説: 正式な仮説として明示的に述べられていませんが、この研究は次の基本的な前提に導かれています。 5. 研究方法 研究デザイン: 本研究では、既存の文献を綿密に調査して知識を統合し、研究目的に対処する包括的なレビューデザインを採用しています。 データ収集方法: データ収集方法は、冷却速度がアルミニウム合金に及ぼす影響に関連する幅広い学術論文、研究論文、および技術出版物の徹底的かつ体系的なレビューに基づいています。 分析方法: 分析方法には、収集された文献の批判的な評価と統合が含まれます。これには以下が含まれます。 研究対象と範囲: 研究はアルミニウム合金に焦点を当てており、以下を含む広範囲を網羅しています。 6. 主な研究成果: 主な研究成果:

Read More

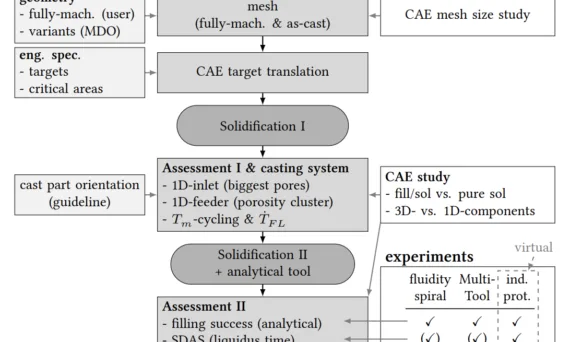

user 03/07/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Microstructure , Permanent mold casting , secondary dendrite arm spacing , temperature field , 금형 この論文の紹介は、[‘Rheinisch-Westfälischen Technischen Hochschule Aachen’] によって発行された [‘An Automatic CAE Tool for autonomous feasibility assessment of aluminum gravity die castings – development and calibration’] に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、次世代の開発プロセスにおける、学際的な設計最適化 (MDO) を可能にし、設計エンジニアが設計コンセプトの初期段階で鋳造部品の形状バリアントの実現可能性と品質を定量的かつ効率的に評価できるようにするために、完全に自動化された CAE ツールの必要性が高まっていることを述べています。主な研究課題は次のとおりです。 I) 最高の初期条件下で迅速かつ効率的な方法でシミュレーションをセットアップ、実行、評価し、定量的実現可能性評価のために鋳造専門家の手動によるユーザー介入を必要としない、完全に自動化された CAE ツールを開発することは可能か? II) 開発された自動 CAE ツールとその効率向上手法をキャリブレーションおよび検証するために、どのレベルの試験データ品質が必要か – CAE 手法全体が同様の部品に新たな課題で転用可能になるほど正確かつ信頼性が高いか? 本研究では、主要な実現可能性効果であるため、「充填成功 (filling success)、微細構造の品質指標としての二次デンドライトアーム間隔 (SDAS)、および引け巣気孔率 (shrinkage porosity)」を調査対象の指標としています。開発された CAE ツールは、「鋳造欠陥の低減に関して可能な限り最高の初期鋳造プロセス条件(上限) 」を前提としており、「トポロジー最適化と製品設計の間の初期設計段階」での適用を目的として設計されています。解決策は「ベストプラクティスルール(上限)」に基づいており、「最終的なプロセス設計、例えば、フィーダーとインレットの数/位置に関する推奨事項」を提供することを目的としています。ツールのキャリブレーションと検証、およびその「感度とケース非依存性」の研究が重要です。 3. 研究背景: 研究トピックの背景:

Read More

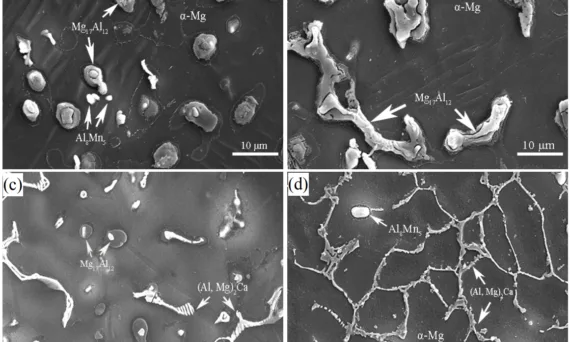

user 03/07/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Magnesium alloys , Mechanical Property , Microstructure , Permanent mold casting , Review , secondary dendrite arm spacing , 금형 , 자동차 산업 本論文概要は、[‘高温自動車応用向けの耐クリープ性マグネシウム鋳造合金の開発’]と題された論文を、[‘WIT Transactions on The Built Environment, Vol 97, 2008 WIT Press’]にて発表された内容に基づいて要約したものです。 1. 概要: 2. 研究背景: 研究テーマの背景: マグネシウム合金は、その低い比重から自動車および航空宇宙産業において非常に魅力的な材料です。従来のマグネシウム鋳造合金は、主にMg-Al系にZn、Mn、またはSiなどを添加した合金、例えばAZ91合金(Mg-9.0Al-1.0Zn、wt.%)のように、優れた鋳造性、機械的特性、および耐食性を示し、自動車産業で広く使用されています。しかし、これらの従来の合金は、高温、特にクリープ抵抗のような機械的特性が急速に劣化するため、150℃以下の特定の部品にのみ適用が制限されていました。トランスミッションケース(最大~175℃)、エンジンブロック(~250℃)、ピストン(~300℃)のような高温応用分野には、新しい耐クリープ性マグネシウム鋳造合金の開発が不可欠です。 既存研究の現状: Mg-Al合金へのカルシウム(Ca)添加は、低コストかつ密度効率的な方法として、室温および高温の機械的特性を向上させるために研究されてきました。Mg-Al-Ca合金では、Ca含有共晶相が徐々にβ-Mg17Al12相を置き換え、Ca含有量の増加に伴う微細構造の改善により機械的特性が向上します。先行研究では、Mg-Al-Ca合金で形成される共晶化合物は、結晶構造の類似性から、Al₂Ca、Mg2Ca、(Al、Mg)2Ca、またはこれらの3つの相の混合物として多様に報告されています。しかし、Ca添加レベルによる微細構造依存性に関する詳細な研究は不足していました。 研究の必要性: カルシウム添加がMg-Al-Ca合金の微細構造およびクリープ抵抗に及ぼす影響に関する包括的な研究は、高性能耐クリープ性合金の開発に非常に重要です。微細構造の進化と機械的特性の相関関係を理解することは、要求の厳しい高温自動車応用分野に適した合金をカスタマイズ設計するために不可欠です。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、高温自動車応用分野に適した高性能耐クリープ性マグネシウム合金を開発することです。この目的は、鋳造合金の微細構造設計を通じて、結晶粒界すべりを効果的に防止し、一次α-Mg結晶粒内の格子欠陥の動きを制限することによって達成しようとしています。特に、本論文では、有望なアプローチとしてMg-Al-Ca鋳造合金の開発について記述しています。 主要な研究課題: 本研究は、永久金型(PM)鋳造Mg-Al-Ca合金の微細構造の進化とクリープ抵抗に対するカルシウム(Ca)含有量の影響を調査することに焦点を当てています。AM50ベース合金と、1.0 wt.%および2.0 wt.% Caを添加したMg-5.0 wt.% Al合金の微細構造および機械的挙動を特性評価することを目的としています。 研究仮説: Mg-Al合金にカルシウムを添加すると、以下のことが起こると仮説を立てました。 4. 研究方法 研究デザイン: 本研究では、比較合金開発に焦点を当てた実験的デザインを採用しました。AM50ベース合金に2つのレベルのカルシウム添加(1.0 wt.%および2.0 wt.%)を導入して、PM Mg-Al-Ca合金を製造しました。次に、これらの合金の微細構造および機械的特性をAM50ベース合金と体系的に比較しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、永久金型(PM)鋳造AM50(Mg-5.0Al-0.3Mn、wt.%)合金とMg-Al-Ca合金(Mg-5.0Al-1.0CaおよびMg-5.0Al-2.0Ca(wt.%))です。研究範囲は、指定された組成範囲内でのカルシウム添加の影響に焦点を当て、室温での微細構造およびクリープ抵抗の調査に限定されました。 5. 主な研究結果: 主要な研究結果: データ解釈: 観察された結晶粒微細化およびSDASの減少は、カルシウム添加の結晶粒微細化効果に起因すると考えられます。共晶相の変形と結晶粒界に沿った連続的なCa含有相ネットワークの形成は、機械的特性の向上に寄与します。硬度とクリープ抵抗の向上は、Ca添加による析出強化、固溶強化、ナノスケール共晶相からの分散強化の組み合わせに起因すると考えられます。より高いCaレベルでβ-Mg17Al12を置き換える(Al、Mg)2Ca相のより高い熱的安定性は、高温での向上したクリープ抵抗にさらに寄与します。 図のリスト: 6. 結論: 主な結果の要約: Mg-Al合金へのカルシウム添加は、微細構造を効果的に微細化し、PM

Read More

この論文の概要は、 журнале [‘Journal of Materials Processing Technology’] によって発行された [‘Impact behaviour of A356 alloy for low-pressure die casting automotive wheels’] という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 計装化衝撃強度試験は、低圧ダイカストで製造されたA356アルミニウム合金製17インチホイールから採取したKVサブサイズシャルピー試験片に対して実施されました。ホイールは異なる形状と熱処理状態を示しています。本論文では、微細組織と欠陥が衝撃特性に及ぼす影響を研究します。その結果、衝撃エネルギーはT6熱処理ホイールよりも鋳造ままホイールの方が低いことが示されています。より微細な微細組織は常に高い衝撃強度に対応し、亀裂伝播抵抗値と二次デンドライトアーム間隔(SDAS)との間に直接的な相関関係が存在します。X線および密度測定技術によって明らかになった鋳造欠陥は、シャルピー試験片の荷重負担面積を減少させるVノッチ周辺に集中すると重大になります。シャルピー試験片の破断面プロファイルと表面を調査し、亀裂が、亀裂した共晶シリコンと金属間化合物がかなりの割合で発見されるデンドライト間共晶領域をどのように横断するかを明らかにしました。 数値シミュレーションは、分析されたホイール合金の充填および凝固挙動を研究するために実行され、最終的な微細組織および引け巣形成を予測することを目的としています。SDAS測定によって推定され、数値シミュレーションアプローチによって計算された凝固時間は、良好な一致を示しています。ホットスポットおよび引け巣に関する重要な領域は、一般にリム領域だけでなく、スポークとリムの間のホイール領域で明らかになります。 3. 研究背景: 研究テーマの背景: 汚染物質排出量の削減は、エネルギー消費量の削減およびリサイクル材料の増加とともに、国際政策の優先目標です。自動車分野では、アルミニウム合金の適用は経済的に持続可能な革新と見なされています。アルミニウム-シリコン合金は、複雑な形状の部品を鋳造するために広く使用されている鋳造合金であり、ホイールは統合された例です。ホイールは、高品質の表面仕上げ、衝撃および疲労性能の組み合わせを満たす必要があります。低圧ダイカスト(LPDC)は、アルミニウム合金ホイールの鋳造の主要な技術であり、機械的特性、高い生産性、費用対効果、および設計要求の間で優れた妥協点を提供します。 既存研究の現状: 過去の研究では、アルミニウム合金の衝撃特性が調査されてきました。Liら(2004)は、計装化衝撃試験を使用して、A319合金における合金元素と熱処理の効果を分析しました。Parayら(2000)は、Al-Si鋳造合金の吸収エネルギーを評価しました。Srivastavaら(2006)は、鋳造アルミニウム合金におけるノッチが衝撃値に及ぼす影響を示しました。Muraliら(1992)は、AlSi7Mg0.3合金中のマグネシウム含有量を評価し、Shivkumarら(1994)は、A356-T6合金中のストロンチウム改質と凝固速度を研究しました。Zhangら(2002)は、鋳造アルミニウム部品の降伏強度と延性に対するT6熱処理の利点を特定し、Cáceresら(1995)およびWangとCáceres(1998)は、亀裂核生成と伝播における粒子間間隔の役割を観察しました。CáceresとSelling(1996)は、鋳造欠陥が機械的特性に及ぼす影響を定量化しました。 研究の必要性: T6熱処理の利点は認識されていますが、追加のコストと時間が相当かかります。異なる形状とテンパーを持つLPDC A356合金ホイールの衝撃特性、微細組織、および鋳造欠陥の影響を考慮した研究が必要です。LPDCプロセス中の微細組織および欠陥形成を予測するための数値シミュレーションも必要です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、計装化シャルピー衝撃試験によって、異なる形状とテンパーを持つA356 17インチホイールから採取したKVサブサイズシャルピー試験片の衝撃特性を調査し、破壊中の個々のエネルギー部分に関する考察を含むことです。 主要な研究課題: 研究仮説: 本論文では、研究仮説を明示的に述べていません。しかし、研究目的と課題に基づいて、暗黙の仮説は次のとおりです。 5. 研究方法 研究デザイン: 本研究では、低圧ダイカストで製造されたA356合金ホイールの衝撃挙動を調査するために、実験的および数値シミュレーションアプローチを採用しました。計装化シャルピー衝撃試験は、異なるテンパーおよび形状を持つホイールのKVサブサイズ試験片に対して実施されました。微細組織分析、気孔率測定、X線検査、破断面解析、および数値シミュレーションを実施して、プロセス、微細組織、欠陥、および衝撃特性の間の相関関係を分析しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、低圧ダイカスト(LPDC)で製造された3つのA356アルミニウム合金製17インチ自動車ホイールでした。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析:

Read More

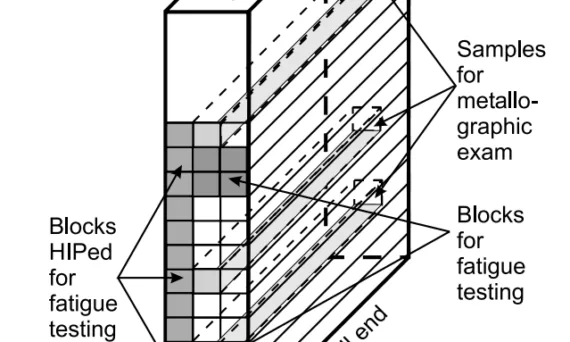

user 02/21/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Efficiency , Fillet , High pressure die casting , Mechanical Property , Microstructure , Quality Control , secondary dendrite arm spacing , 금형 , 자동차 산업 本論文概要は、[‘A356-T6アルミニウム鋳造合金の疲労挙動。パートI:鋳造欠陥の影響’]と題された論文に基づいており、[‘Journal of Light Metals’]誌に掲載されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 鋳造アルミニウム合金は、その優れた鋳造性、耐食性、特に高い強度対重量比により、自動車産業での使用が増加しています。繰り返しサイクル荷重下での高信頼性が要求される形状鋳造アルミニウム部品の使用増加は、鋳造Al-Si合金の疲労特性に大きな関心を寄せています。鋳造アルミニウム部品の疲労特性は、鋳造欠陥および微細組織特性に大きく依存します。 既存研究の現状: 一部の研究では、引張延性と同様に、疲労抵抗はデンドライトアーム間隔および共晶シリコン粒子のサイズを微細化することによって向上するという見解を支持していますが [1,2]、鋳造欠陥の有害な影響も認識されています [3]。液体アルミニウムは水素吸着および酸化を受けやすいため、アルミニウム鋳物にはガス気孔および酸化物介在物が不可避的に存在します。さらに、鋳造が適切に供給されない場合、収縮気孔が発生し、これも疲労特性に有害です。疲労寿命と欠陥サイズの関係を予測する定量的な方法が最近開発されましたが [4–8]、気孔形状および欠陥タイプが疲労寿命に及ぼす影響について、実験データに基づいて包括的に理解することは依然として困難です。 研究の必要性: 実際のアプリケーションでは、一定レベルの気孔が鋳物で許容されており、これは特定のアプリケーションによって異なります。欠陥およびその他の微細組織パラメータが疲労寿命に及ぼす具体的な役割を特定することが重要です。さらに、欠陥の役割に関する定量的な理解は、設計仕様と品質管理 [9] の両方に対する欠陥許容基準を設定するために不可欠です。 3. 研究目的と研究課題: 研究目的: 本研究の目的は、さまざまな応力条件下でのA356アルミニウム鋳造合金の疲労性能に及ぼす鋳造欠陥(気孔および酸化物皮膜)および二次デンドライトアーム間隔(SDAS)の影響を実験的に調査することです。また、疲労亀裂の開始に対する臨界欠陥(気孔/酸化物)サイズの存在を調べることも目的としています。 主な研究課題: 研究仮説: 4. 研究方法 研究デザイン: A356アルミニウム鋳造合金を使用して実験的研究を実施しました。水素レベルと鋳型充填を制御することにより、さまざまな程度の気孔と酸化物皮膜で製造された試験鋳物から円筒形試験片を準備しました。一部の試験片は、気孔のない条件を作成するためにHIP処理およびDensal™処理を受け、比較しました。疲労試験は、さまざまな応力振幅と応力比(R = 0.1、0.2、-1)で実施されました。 データ収集方法: 疲労試験は、55 Hzでプルプルおよびプルプッシュ正弦波荷重制御下でサーボ油圧式インストロンマシンを使用して実施されました。円筒形試験片は室温で試験されました。各試験片の破壊までのサイクル数(Nf)を記録しました。破断面は、走査型電子顕微鏡(SEM)を使用して疲労亀裂の開始点を特定し、欠陥サイズを測定するために検査しました。定量的な金属組織分析を実施してSDASを測定しました。 分析方法: 研究対象と範囲: 本研究は、Sr改質されたA356-T6アルミニウム鋳造合金に焦点を当てました。試験片は、さまざまな二次デンドライトアーム間隔(SDAS)と鋳造欠陥(気孔および酸化物皮膜)レベルで準備されました。本研究では、欠陥サイズ(最大400〜500 µm)と応力比(R = 0.1、-1)が室温疲労性能に及ぼす影響を調査しました。HIP処理およびDensal™処理された試験片を含めて、欠陥のない状態を表しました。 5. 主な研究結果: 主な研究結果: データ解釈: 図リスト: 6. 結論: 主な結果の要約: 本研究は、鋳造欠陥、特に気孔および酸化物皮膜が、A356-T6アルミニウム鋳造合金の疲労挙動に重大な有害影響を及ぼすことを決定的に示しています。これらの欠陥は、疲労寿命の亀裂伝播段階だけでなく、亀裂開始段階も短縮します。鋳造欠陥サイズは、疲労寿命の減少と直接的な相関関係があります。臨界欠陥サイズ未満では、疲労亀裂は他の微細組織的特徴から開始されます。破壊力学およびワイブル統計は、これらの材料の疲労寿命を分析および予測するための効果的なツールです。気孔は、疲労性能の点で酸化物皮膜よりも重要な欠陥タイプとして特定されました。 研究の学術的意義: 本研究は、自動車産業で広く使用されている材料であるA356-T6合金の疲労性能に及ぼす鋳造欠陥の影響に関する貴重な定量的データを提供します。欠陥のある鋳造アルミニウム合金の疲労寿命予測に対する破壊力学およびワイブル統計の適用可能性を検証します。本研究は、鋳造欠陥の存在下での疲労亀裂の開始および伝播メカニズムに関するより深い理解に貢献し、気孔と酸化物皮膜の役割を区別します。 実用的な意味合い: 本研究の結果は、ダイカスト産業に重要な実用的な意味合いを持っています。欠陥サイズと疲労寿命の間に確立された相関関係は、鋳造アルミニウム部品の欠陥許容基準および品質管理基準の開発に情報を提供できます。臨界欠陥サイズの特定は、望ましい疲労性能を達成するために欠陥レベルを最小限に抑えるための目標を提供します。本研究は、特に鋳造プロセス中の気孔を削減することの重要性を強調しています。予測モデルは、部品設計および寿命評価に活用でき、疲労に重要なアプリケーションにおける鋳造アルミニウム部品の信頼性を向上させることができます。 研究の限界 本研究は、特定の荷重条件(正弦波荷重、R=0.1、-1)下でのA356-T6合金の室温疲労挙動に焦点を当てました。研究結果は、この合金およびこれらの試験条件に特有である可能性があります。本研究では、主に気孔および酸化物皮膜を鋳造欠陥として考慮しており、他のタイプの欠陥とその相互作用に関する追加の研究が必要です。破壊力学モデルの亀裂閉口の仮定(Kopening

Read More

user 02/18/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Casting Technique , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Review , Sand casting , secondary dendrite arm spacing , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 この論文概要は、DOI: 10.5772/intechopen.109869 ウェブサイトに掲載された記事「Low- and High-Pressure Casting Aluminum Alloys: A Review」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: (オンライン記事には参考文献が明示的にリストされていません。正式な論文では、このセクションには引用されたすべてのソースが含まれます。この要約では、ダイカスト技術の一般的な知識ベースを認めます。) 9. 著作権: *この資料は、CASTMANの論文:「アルミニウム合金の低圧および高圧鋳造:レビュー」に基づいています。 この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved. Full Text Low- and High-Pressure Casting Aluminum Alloys: A Review WRITTEN BY Helder Nunes, Omid Emadinia, Manuel F.

Read More

user 02/13/2025 Aluminium-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Microstructure , secondary dendrite arm spacing , STEP , 금형 , 자동차 この論文の要約は、[発行者]に掲載された論文「重力ダイカストAl合金部品における有機および無機コアバインダーの比較分析」に基づいています。 1. 概要: 2. 研究背景: 金属鋳造業界では、過去20年間でコア製作における無機バインダーの使用が増加傾向にあります。この変化は主に、従来の有機バインダーと比較して、無機バインダーが健康と環境面で優れていることに起因しています。しかし、無機バインダーが商業用途で広く普及するためには、特に保存安定性に関する潜在的な固有の制限に対処するための継続的な技術改良が必要です。無機コアは保管中に劣化する可能性があることが知られており、有機コアの直接的な代替品としての適合性に懸念が生じています。既存の研究では、特に吸湿の影響を考慮した場合、鋳造環境内でのこれらのバインダーシステムの実際的な実装と性能を十分に調査していません。本研究は、重力ダイカストアルミニウム合金部品の製造において、有機コアバインダーの代替として無機コアバインダーを使用することの実現可能性を調査することにより、このギャップに対処します。特に、一般的な鋳造工場の保管条件下での吸湿感受性という重要な側面に着目しています。 3. 研究目的と研究課題: 本研究は、アルミニウム合金部品の重力ダイカストにおいて使用される有機および無機コアバインダーの性能を評価し、比較することを目的としています。本研究では、特に吸湿がコアの安定性に及ぼす影響、および最終的な鋳物の品質への影響を調査します。 本論文で取り上げられている主な研究課題は以下の通りです。 根底にある仮説は、無機コアは環境上の利点を提供する一方で、その吸湿感受性が実際の鋳造工場での応用に課題をもたらす可能性があるということです。本研究は、これらの課題を定量化し、持続可能な有機コアの代替としての無機コアの全体的な実現可能性を評価することを目的としています。 4. 研究方法 本研究では、有機および無機コアバインダーを評価するために、比較実験研究デザインを採用しました。研究方法論は、以下の主要なステップを含みます。 5. 主な研究結果: 実験結果は、有機および無機コアバインダーの性能に関する包括的な比較を提供しました。主な調査結果を以下にまとめます。 図表リスト: 6. 結論と考察: 主な研究結果の要約: 本研究は、無機コアバインダー、特にケイ酸ナトリウム系システムが、アルミニウム合金の重力ダイカストにおいて、従来の有機バインダーの実行可能な代替案となることを結論付けました。無機コアは極端な湿度条件下では吸湿性が高いものの、一般的な鋳造工場の倉庫保管条件(最大14日間)下では十分な安定性と寸法完全性を示します。無機コアで製造された鋳物は、有機コアで作られた鋳物と比較して、同等またはわずかに改善された機械的特性と、より微細な微細構造を実現しています。重要なことに、無機コアは、鋳造中の有害なガス状排出物を大幅に削減し、長期の鋳造サイクルにわたって鋳型をよりきれいな状態に保つことで、環境上の大きな利点を提供します。 研究の学術的意義: 本研究は、金属鋳造における無機バインダーに関する知識の蓄積に貴重な実証データを提供します。吸湿性に関する懸念に直接的に対処し、重力ダイカストにおける鋳造工場での応用の成功事例を示しています。本研究は、無機コアシステムの性能を評価する際に、現実的な鋳造工場の保管条件を考慮することの重要性を強調しています。 実用的な意義: 本研究の知見は、鋳造工場が持続可能性を高め、作業環境を改善するために、鋳物の品質を損なうことなく、重力ダイカストに無機コアバインダーを自信を持って採用できることを強く示唆しています。無機コアに関連する排出量の削減と鋳型の清浄化は、環境および健康上の利点だけでなく、メンテナンスと清掃の削減による潜在的なコスト削減にもつながります。本研究は、無機コアの吸湿性に関連する保管不安定性に関する懸念は、特に倉庫条件下での最大14日間の保管期間であれば、一般的な鋳造工場の慣行の下で管理可能であることを示しています。 研究の限界: 本研究では、使用された有機および無機バインダーシステムの正確な組成が機密情報であるため、限界があることを認識しています。さらに、鋳造工場の倉庫条件下での14日を超える無機コアの長期保管安定性については、広範囲には調査されていません。 7. 今後のフォローアップ研究: 今後のフォローアップ研究の方向性: 今後の研究では、固有の耐湿性を高めるために、特定の添加剤を組み込むなどして、無機バインダーの組成をさらに最適化することに焦点を当てる必要があります。 さらなる探求が必要な分野: より広範な鋳造条件における無機コアの長期保管挙動を調査し、重力ダイカスト以外の様々なアルミニウム合金および鋳造プロセスでの性能を評価することが推奨されます。無機コアに関連する鋳型メンテナンスと清掃の削減による経済的利点を調査することも、将来の研究にとって価値のある分野となるでしょう。 8. 参考文献: [1] F. Czerwinski, M. Mir, W. Kasprzak, Application of cores and binders in metalcasting. Int. J. Cast Met. Res.

Read More

![Figure 1. Microstructure of the Al-Cu alloy generated at different CRs with different methods: (a–c) using sand mold casting method, CR 1.65 K/s, (d–f) using cooper mold casting method, CR 5.7 K/s, (g–i) using twin-roll casting method, CR 117.3 K/s [4]. Reprinted with permission from the publisher.](https://castman.co.kr/wp-content/uploads/image-1091-570x342.webp)

![Figure 6. Fluid velocity vector of the cylindrical riser tube (left) and the cone-shaped tube (right) [33]](https://castman.co.kr/wp-content/uploads/Figure-6.-Fluid-velocity-vector-of-the-cylindrical-riser-tube-left-and-the-cone-shaped-tube-right-33-570x260.png)