By userAluminium-J, Technical Data-JADC12, aluminum alloy, aluminum alloys, Aluminum Die casting, CAD, Die casting, finite element simulation, Magnesium alloys, Microstructure, Review, Sand casting

論文要約: この論文要約は、[“Paper Title” – Advancements in surface treatments for aluminum alloys in sports equipment]、[“Publisher” – De Gruyter] に掲載された論文に基づいています。 1. 概要: 2. 研究背景: 研究トピックの背景: アルミニウム合金は、比強度、成形性、耐食性に優れているため、スポーツ用品の材料として広く利用されています[1, 2]。軽量化は運動能力向上とユーザーの快適性に不可欠であり[3]、アルミニウム合金は野球バット、テニスラケット、自転車フレーム、ゴルフクラブなどの高性能ギアに革命をもたらしました[4]。しかし、アルミニウム合金の表面は、用途や使用条件に応じて劣化の影響を受けやすく[5-7]、効果的な表面処理と保護コーティングの開発が重要です。 既存研究の現状: 表面処理技術は、アルミニウム合金の耐食性と性能を向上させるために開発・改良されてきました。一般的な表面処理法には、化成皮膜処理、陽極酸化、物理蒸着(PVD)コーティング、ゾルゲルコーティングなどがあります[8-11]。化成皮膜処理は、コスト効率、容易な適用性、優れた耐食性から広く使用されています。特にクロメート皮膜(CCC)は広く利用されてきましたが[12]、六価クロムの毒性と発がん性から環境・健康への懸念が高まり、規制が強化されています。そのため、三価クロム化成皮膜(TCC)や、モリブデン、ジルコニウム、チタン、希土類元素に基づくクロムフリー化成皮膜などの環境に優しい代替技術の開発が推進されています[13]。 研究の必要性: これらの課題に対処するには、材料科学、エンジニアリング、製造技術を組み合わせた学際的なアプローチが必要です。近年、ナノエンジニアリングコーティングが優れた性能を示すことが研究で示されています。スポーツ用品業界では、次世代の表面処理技術として、プラズマ電解酸化(PEO)プロセスを最適化し、複雑な形状への適用を可能にするための進歩が求められています。 3. 研究目的と研究課題: 研究目的: 本研究レビューは、スポーツ用品に使用されるアルミニウム合金の表面処理技術における最近の進歩を評価・考察することを目的としています。一般的なアルミニウム合金の種類、微細構造的特徴、腐食メカニズム、様々な表面処理方法(化成皮膜処理、陽極酸化、PVDコーティング、ゾルゲルコーティング、レーザー表面改質)の原理、耐食性メカニズム、最近の開発動向を詳細に調査します。また、環境・健康への影響、特に六価クロム代替技術と環境に優しい代替技術の開発に焦点を当てます。最後に、スマート自己修復コーティング、耐食性と耐久性の向上、先進的な表面処理技術の産業実装の必要性を強調し、今後の方向性と課題について議論します。 主要な研究課題: 研究仮説: 4. 研究方法 研究対象と範囲: スポーツ用品に使用されるアルミニウム合金とその表面処理技術に関する学術論文、技術報告書、特許 5. 主な研究結果: 主要な研究結果: データ解釈: 図表名リスト: 6. 結論: 主な結果の要約: 本レビューでは、スポーツ用品用アルミニウム合金の表面処理技術の進歩を包括的に調査しました。耐食性、機械的特性、全体的な性能の向上には目覚ましい進歩が見られますが、産業実装には依然として課題が残っています。環境に優しい代替技術、スマート自己修復コーティング、ナノテクノロジーの応用など、将来の研究開発の方向性も明確になりました。 研究の学術的意義: 本研究は、スポーツ用品用アルミニウム合金の表面処理技術に関する最新の知見を体系的にまとめ、学術的な貢献を果たしています。腐食メカニズム、材料選択、表面処理技術の原理と応用、環境影響など、多岐にわたる側面を網羅的に分析することで、研究者や技術者にとって貴重な情報源となります。 実践的意義: 本研究は、スポーツ用品メーカーがより高性能、高耐久性、環境に優しい製品を開発するための指針を提供します。適切な表面処理技術の選択、新技術の導入、コスト効率と環境負荷のバランスなど、実践的な課題に対する示唆に富んでいます。 研究の限界: 本研究はレビュー論文であり、実験的な検証は行っていません。また、対象となる文献は学術論文に限定されており、業界の最新動向や技術的な詳細を十分に網羅できていない可能性があります。 7.

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, CAD, Computer simulation, Die casting, Efficiency, finite element simulation, Quality Control, Review, 금형, 자동차 산업

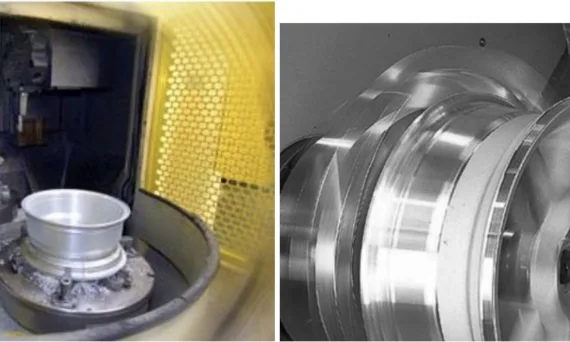

この論文の紹介は、[「Manufacturing Processes of Car Alloy Wheels」]([「HAL open science」]発行)に基づいて作成されました。 1. 概要: 2. 概要 乗用車は、燃料消費量を削減するために、より軽量なホイールである合金ホイールを使用しています。合金ホイールは通常、アルミニウムやマグネシウムなどの軽量で強力な合金で作られており、運転の安全性を高めるためにブレーキシステムの性能を向上させることができます。合金ホイールは、鋳造、機械加工、鍛造の各工程を経て製造されます。製造プロセスを分析・修正することで、部品生産の効率を高めることができます。有限要素解析(Finite Element Analysis)は、実際の作業条件下でのホイールの静的および動的応力を特定するために使用できます。旋盤などの工作機械を使用した機械加工プロセスも、分析・修正することができます。最適化プロセスは、製造された合金ホイールの剛性を高めるために使用できます。新しい合金特性は、合金ホイールの性能を向上させるために、仮想シミュレーションを使用してテストできます。製造部品の品質を向上させるために、低圧ダイカストによる合金ホイールの製造プロセスにおける熱モデルが分析されます。これにより、合金ホイールの製造プロセスにおける付加価値を高めることができます。キーワード: Alloy wheels, Casting, CNC machining operations, Finite Element Method, Optimization 3. 研究背景: 研究トピックの背景: 自動車産業における燃費向上の追求は、乗用車への合金ホイールの採用を推進してきました。これは主に、鋼製ホイールと比較して軽量であることが理由です。これらの合金ホイールは、通常、アルミニウムやマグネシウムなどの軽量で堅牢な材料で構成されており、燃費の向上に貢献するだけでなく、ブレーキシステムの性能も向上させ、運転の安全性を高めます。合金ホイールの製造には、鋳造、機械加工、鍛造などの主要な工程が含まれます。 既存研究の現状: 合金ホイール製造における現在の研究は、部品生産の効率を最大化するために、生産プロセスを分析および改良することに重点を置いています。有限要素解析(FEA)は、運転条件下でのホイール内の静的および動的応力を評価するために使用されています。旋盤工作機械を利用した機械加工工程は、最適化のために分析および修正の対象となります。さらに、最適化手法は、製造された合金ホイールの剛性を高めるために適用されています。仮想シミュレーションは、新しい合金特性を評価し、ホイール全体の性能を向上させるために利用されています。低圧ダイカストプロセスの熱モデリングも、製造部品の品質を向上させるために調査されています。 研究の必要性: この研究は、合金ホイール製造における効率と品質の向上に対する継続的な要求によって必要とされています。既存の製造方法論を分析および修正することにより、性能、安全性、構造的完全性などの重要な側面に対処し、合金ホイールの製造プロセスにおける付加価値を高めることを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、合金ホイールの製造プロセスに関する包括的な概要を示し、これらの製造技術の進歩と最適化を目的とした最近の研究努力を分析することです。 主な研究: 本稿では、合金ホイールの製造開発に関する最近の学術研究をレビューし、以下の主要分野に焦点を当てています。 研究仮説: 明示的に正式な仮説として述べられていませんが、レビューされた研究は、FEA、熱モデリング、最適化アルゴリズムなどの高度な分析およびシミュレーション技術の適用が、鋳造や機械加工から鍛造や品質管理まで、さまざまな段階にわたる合金ホイールの製造プロセスの改善に大きく貢献できるという前提を暗黙のうちに調査しています。 5. 研究方法 研究デザイン: 本研究では、文献レビューデザインを採用し、自動車用合金ホイールの製造プロセスに関連する既存の研究論文を体系的に調査および統合します。 データ収集方法: このレビューのデータは、合金ホイール製造技術に焦点を当てた査読付きジャーナル記事、会議議事録、および学術出版物の包括的な検索と分析を通じて収集されました。 分析方法: 採用された分析方法は、記述的要約です。選択された各研究論文を分析および要約して、主要な調査結果、方法論、および結論を抽出します。次に、要約を統合して、この分野における最近の進歩と傾向の概要を提供します。 研究対象と範囲: 研究対象は、鋳造、機械加工、鍛造、材料特性、プロセス最適化、欠陥分析など、合金ホイール製造のさまざまな側面を網羅しています。範囲は、合金ホイールの生産プロセスを強化することを目的とした研究開発活動に限定されており、主にアルミニウム合金および関連する製造技術に焦点を当てています。 6. 主な研究結果: 主な研究結果: 本稿では、合金ホイール製造のいくつかの重要な分野における最近の研究の知見を要約および統合しています。

Read More

By userAluminium-J, Technical Data-JAZ91D, CAD, Computer simulation, Die casting, Efficiency, finite element simulation, High pressure die casting, High pressure die casting (HPDC), Quality Control, 금형

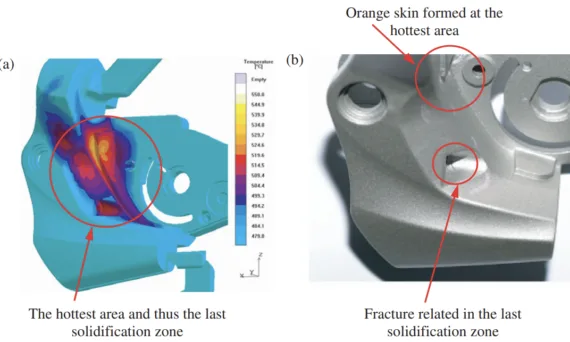

本論文概要は、[‘ダイカストプロセスにおけるシミュレーションによる鋳造製品の欠陥予測’]と題された論文に基づいており、[‘International Journal of Production Research’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 現代の鋳造業界では、製品開発パラダイムが、従来のワークショップでの試行錯誤から、CAE(Computer-Aided Engineering)を活用したシミュレーションとコンピュータによる「概念実証(proof-of-concept)」手法へと移行しています。この製品開発パラダイムの転換は、経験的なノウハウと経験重視から、より科学的なシミュレーション、評価、分析、計算へと移行することを意味します。CAEシミュレーションは、鋳造プロセス全体をモデル化し、実際の稼働条件下での鋳造システムの動的挙動を明らかにする上で重要な役割を果たします。さらに、シミュレーションを通じて製品品質の全体像と製品欠陥を探求することで、鋳造欠陥の根本原因を特定し、それらを回避するための解決策を決定することができます。現在、特に高圧ダイカスト(HPDC)製品は、ニアネットシェイプまたはネットシェイプ特性、高い生産性、複雑な形状と特徴により、多くの産業分野で広く使用されています。市場がより短い設計および製造リードタイム、優れた寸法精度、全体的な製品品質、迅速な製品設計変更を要求するにつれて、従来の製品開発パラダイムは、競争の激しい市場環境において明らかに限界に直面しています。 既存研究の現状: 従来のCAD(Computer-Aided Design)およびCAM(Computer-Aided Manufacturing)技術は、設計意図を表現し、物理的な実現を支援する効率的な支援技術として重要な役割を果たしてきました。これらの技術は、設計品質を大幅に向上させ、リードタイムを短縮することに貢献しています。しかし、CAD/CAM技術だけでは、鋳造プロセス設計、金型構造、製品特性構成、包括的な品質管理と品質保証といった重要な側面に対処するには不十分です。既存の鋳造シミュレーション研究は、主に単一的なアプローチであり、シミュレーションを活用した製品欠陥予測パラダイムを体系的に提示していません。これらの研究は、CAEシミュレーションが欠陥予測と回避にどのように役立つか、CAEからどのような情報を得られるか、どのような種類の情報が対応する欠陥を特定するために必要なのか、充填および凝固プロセスでどのような欠陥が発生する可能性があるのか、シミュレーションによって提供された情報に基づいて製品欠陥回避のための対策をどのように考案するのかを十分に明らかにしていません。 研究の必要性: 従来の方法論と断片的な研究の限界を克服するためには、CAEシミュレーション技術に支えられた効率的な製品開発パラダイムが喫緊に必要です。これは、プロセス構成と製品品質に対する要求の高まりによって引き起こされる鋳造生産業界のボトルネックに対処するために非常に重要です。CAEシミュレーション技術は、鋳造製品の品質と欠陥の分析、予測、評価のための技術的に効率的で費用対効果の高いソリューションとして登場しており、物理的な試行錯誤への依存を減らし、製品開発サイクルを加速することに貢献できます。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、CAE技術をダイカストプロセスにおける鋳造プロセスシミュレーションと製品欠陥予測のための重要なツールとして提示することです。本研究は、鋳造プロセスのモデリングを明確にし、重要なシミュレーションの問題点を詳細に説明し、CAEシミュレーションが充填、凝固、および射出後の挙動に関連する情報をどのように明らかにするかを説明することを目的としています。産業界のケーススタディを通じて、CAEシミュレーションがプロセス関連の欠陥を特定し予測する上で有効であることを示し、製品品質保証を向上させる上でのCAEシミュレーションの全体的な効率性を検証することを目的としています。 主要な研究課題: 本研究は、以下の主要な側面に焦点を当てています。 研究仮説: 中心となる仮説は、CAEシミュレーション技術がダイカストプロセスにおける鋳造製品の欠陥を予測するための堅牢で効果的な方法論を提供することです。鋳造プロセスを正確にモデル化し、シミュレーション出力を分析することで、プロセス関連の欠陥を特定、理解、そして最終的には回避することができ、製品品質の向上と製造コストの削減につながると仮定します。さらに、体系的なプロセスベースのシミュレーションパラダイムを開発および検証して、ダイカストにおける欠陥予測とプロセス最適化を促進できると仮説を立てています。 4. 研究方法論 研究デザイン: 本研究では、鋳造欠陥予測のためのプロセスベースのシミュレーションフレームワークを採用しています。このフレームワークは、製品設計仕様とCAEシミュレーションの統合を中心に構成されており、鋳造プロセスを分析および最適化します。研究デザインには、CAE環境内で鋳造形状、プロセスルート、およびパラメータ決定を含む鋳造システム全体をモデル化することが含まれます。この方法論は、高圧ダイカスト(HPDC)プロセスに焦点を当てた産業界のケーススタディを通じて検証されます。 データ収集方法: 本研究のデータは、主に商用鋳造シミュレーションソフトウェアであるMagmasoftを使用して実施されたCAEシミュレーションから得られます。シミュレーションの入力データには、鋳造形状のCAD STLモデル、鋳造合金(AlSi9Cu3)および金型材料(X38CrMoV5)の材料特性、HPDCに関連するプロセスパラメータが含まれます。産業界のケーススタディは、シミュレーション結果に対する実際的な背景と検証を提供します。溶融金属の流れパターン、温度分布、凝固順序、応力-ひずみ解析などのシミュレーション出力は、欠陥予測のために収集された主要なデータを構成します。 分析方法: 分析方法は、CAEシミュレーション結果を解釈して鋳造欠陥を予測および理解することに重点を置いています。CAEソフトウェア内では、有限要素法(FEM)および有限差分法(FDM)などの数値解析法が活用され、鋳造システムの物理的挙動を定量的に表現します。分析には以下が含まれます。 研究対象と範囲: 研究対象は、産業界の高圧ダイカスト(HPDC)プロセスであり、特に4キャビティダイカスト構成に焦点を当てています。2つの産業界のケーススタディが詳細に提示されています。研究範囲は、充填、凝固、および熱応力に起因する欠陥を含む、HPDCにおけるプロセス関連の欠陥に限定されます。調査対象の材料は、鋳造材料としてAlSi9Cu3、金型材料としてX38CrMoV5であり、これらはダイカスト用途で一般的に使用される材料を代表しています。シミュレーション分析は、金型充填、凝固と冷却、および射出後の鋳造品の応力とひずみ分布を網羅しています。 5. 主な研究結果: 主要な研究結果: 本研究は、CAEシミュレーションがダイカストプロセスに関する重要な情報を効果的に明らかにし、製品欠陥の予測を可能にすることを実証しています。主な研究結果は以下の通りです。 データ解釈: シミュレーション結果は、特定のシミュレーション出力と潜在的な鋳造欠陥を関連付けるために解釈されます。たとえば、不均衡なMFAパターンは、不均一な充填と空気巻き込みに起因する欠陥に関連付けられます。凝固シミュレーションで特定されたホットスポットは、潜在的な収縮空孔とオレンジスキン欠陥を示唆しています。応力解析で予測された高い応力集中は、変形または疲労破壊が発生しやすい領域を示唆しています。ケーススタディは、シミュレーションで予測された欠陥と、産業界の鋳造品で観察された実際の欠陥との間に強い相関関係を示すことで、これらの解釈を検証します。たとえば、ケースIでは、MFA分析によりボス形状での空気巻き込みが予測され、これは鋳造品分析によって確認されました。ケースIIでは、シミュレーションにより、非合理的な流れと温度分布がオレンジスキンおよび破断欠陥につながると予測され、これらは実際の部品でも観察されました。 図のリスト: 6. 結論: 主な結果の要約: 本研究は、ダイカストプロセスにおけるシミュレーションによる鋳造製品の欠陥予測の有効性を決定的に実証しています。CAEシミュレーションを採用することにより、充填、凝固、射出後の挙動など、複雑な鋳造プロセスを仮想的に実現し、分析することができます。本研究は、産業界のケーススタディを通じて検証された、シミュレーションによる欠陥予測のための包括的なフレームワーク、手順、およびプロセスを明確に提示します。研究結果は、CAEシミュレーションがプロセス関連の欠陥を特定および予測するための強力なツールであることを確認しており、これにより、鋳造製品開発における従来の試行錯誤法への依存を減らすことができます。 研究の学術的意義: 本研究の学術的意義は、CAEシミュレーションをダイカスト製品開発パラダイムに統合するための体系的なアプローチにあります。単一的なアプローチを超えて、鋳造プロセスに関する全体的な視点を提供する構造化された欠陥予測方法論を提示します。本研究は、CAEシミュレーションが重要なプロセスパラメータとダイカストにおける欠陥形成との関係を明らかにするためにどのように効果的に活用できるかについての理論的理解を深めます。シミュレーション出力を分類し、それらを特定の欠陥タイプと関連付けることで、本研究は鋳造プロセス最適化と品質保証のための科学的基盤を強化します。 実用的な意義: 本研究の実用的な意義は、ダイカスト業界に大きな影響を与えることです。本研究で提示されたCAEシミュレーション技術の応用は、以下の道筋を提供します。 研究の限界 本研究はCAEシミュレーションの能力を効果的に実証していますが、潜在的な限界に注意することが重要です。ケーススタディは、主に4キャビティHPDCプロセスと特定の材料(AlSi9Cu3およびX38CrMoV5)に焦点を当てています。研究結果の一般化可能性を他の鋳造プロセス(例:重力ダイカスト、低圧ダイカスト)およびより広範囲の材料に適用するには、さらなる調査が必要になる場合があります。さらに、シミュレーション結果の精度は、材料特性やプロセスパラメータなどの入力データの忠実度に左右されます。これらの限界にもかかわらず、本研究は、ダイカスト欠陥予測におけるCAEシミュレーションのより広範な応用のための強力な基盤を提供します。 7.

Read More

By userAluminium-J, automotive-J, Copper-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, CAD, Die casting, finite element simulation, Magnesium alloys, Microstructure, Review, 金型, 금형, 해석

この論文概要は、”Materials MDPI” に掲載された論文 “[Development of Low-Pressure Die-Cast Al–Zn–Mg–Cu Alloy Propellers—Part I: Hot Tearing Simulations for Alloy Optimization]” に基づいて作成されました。 1. 概要: 高強度アルミニウム合金プロペラ、熱間割れ問題解決のための合金最適化研究 2. 研究背景: レジャーボート産業における高性能プロペラの需要、7xxx系合金の熱間割れ問題 3. 研究目的と研究課題: 7xxx系合金の熱間割れ感受性評価と最適合金組成の探索 4. 研究方法: 拘束ロッド鋳造(CRC)および有限要素シミュレーションの活用 5. 主な研究結果: Zn, Cu含有量増加でHTS増加、Mg 2wt.%添加でHTS緩和 6. 結論と考察: 7xxx系合金プロペラの製造可能性を確認、追加の工程最適化が必要 7. 今後のフォローアップ研究:LPDC工程変数の最適化および熱処理研究が必要 8. 参考文献: 9. 著作権: 本資料は、Min-Seok Kim、Jiwon Kimの論文 “Development of Low-Pressure Die-Cast Al–Zn–Mg–Cu Alloy Propellers—Part I:

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, AZ91D, CAD, CFD, Die casting, finite element simulation, High pressure die casting, Microstructure, 자동차

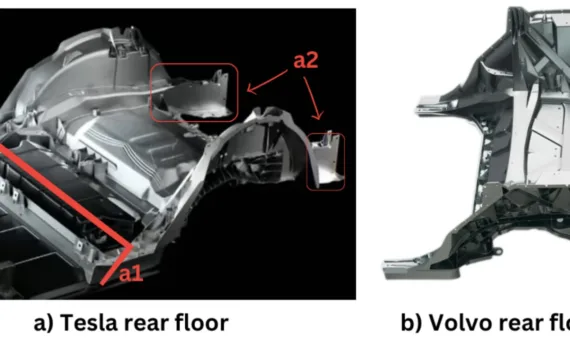

1.概要: 2. 研究背景: 世界的な環境問題への意識の高まりを受け、自動車業界では軽量化技術がますます重要になっています。特に電気自動車(EV)の普及に伴い、バッテリー重量増加による航続距離の短縮が課題となっており、軽量化が求められています。ボルボは、高圧ダイカスト(HPDC)を用いた大規模鋳造(メガキャスティング)技術に投資し、車体部品の組立工程を簡素化することで、生産効率と品質の向上を目指しています。 しかし、メガキャスティングでは、幾何学的変動(Geometrical variation)という課題が存在します。従来の研究は、表面欠陥や気孔といった微小な欠陥に焦点を当ててきたのに対し、本研究は幾何学的精度に影響を与える大きな欠陥に焦点を当てています。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6.結論と考察: 7. 今後の研究: 8. 参考文献要約: 著作権: この要約は、Paul AdamとDavid Hermezによる論文「Improving Quality in Mega-Casted Products: Identification of contributors to geometrical variation」に基づいて作成されました。 この資料は上記の論文に基づいて要約したものであり、商用目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

![Figure 2 Die dimension design of bicycle pedal forming and the final product [34].](https://castman.co.kr/wp-content/uploads/image-526-570x342.webp)