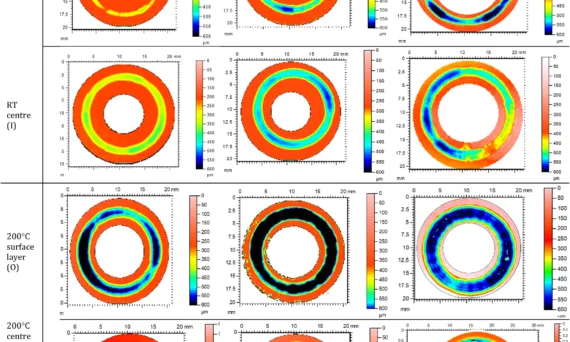

user 04/08/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Mechanical Property , Microstructure , 자동차 산업 本紹介内容は、「[出版社名: Elsevier B.V.]」が出版した論文「[論文タイトル: Wear properties of a new Al80Mg10Si5Cu5 multicomponent alloy]」に基づいています。 1. 概要: 2. 概要: 本研究は、軽量自動車用途、特に後輪ドラムディスク向けに、Al80Mg10Si5Cu5系をベースとして新たに開発された多成分アルミニウム軽量合金の摩耗に関するトライボロジー特性を調査するものです。サンプルは、鋳造合金リターン材と二次アルミニウムインゴットを用い、高圧ダイカスト(HPDC)法で製造され、室温(RT)および200℃で試験されました。A180Mg10Si5Cu5合金は、RTおよび特に200℃において、参照合金であるAlSi9Cu3と比較して高い硬度と耐摩耗性(摩耗率で10倍の低減)を示すことが観察されました。HPDC鋳造部品の外面層(スキン)を維持することの影響がボールオンディスク試験で研究され、トライボロジー特性の向上と接触面の機械加工回避の可能性が示されました。表面層を持つ鋳放し状態のA180Mg10Si5Cu5合金は、RTにおいて5 × 10⁻⁴ mm³/N·m²の摩耗率係数を示し、これはスキンなしのサンプルよりも50%低い値でした。表面層を持つ溶体化処理サンプル(440℃で72時間、75℃で水焼入れ、自然時効)は、11 × 10⁻⁴ mm³/N·m²の摩耗率係数を示し、これは表面層なしのサンプルよりも約20%低い値でした。AlSi9Cu3合金の摩耗率は、RTにおいてスキンなしのサンプルで50%以上減少しました。200℃では、表面層を持つサンプルの摩耗率係数の方が低い値でした。 3. 緒言: 多成分コンセプトに基づくアルミニウム多相および非等原子量高エントロピー合金(HEA)は、単相合金とは対照的に、優れた物理的および機械的特性を有することが示されています[1]。これらの合金において強化された単相微細構造を得るための急速凝固プロセスの効果は、最近の研究でまとめられています[2]。一方、産業界における軽量車両への要求は、アルミニウム鋳造部品の製造、特に高圧ダイカスト(HPDC)によるGIGAPRESS技術を用いた電気自動車において急成長を引き起こしています[3]。電気自動車市場は継続的に拡大しており、軽量化は航続距離を伸ばすために重要です。アルミニウム製ドラムブレーキは、後輪ブレーキの力が前輪ブレーキよりも低く、運動エネルギー回生システム(KERS)を使用することでブレーキ力を低減できるため、軽量電気自動車に使用できます。また、前輪ディスクブレーキは後輪ドラムブレーキよりも先に作動し、後輪ブレーキの圧力が低減されます[4]。アルミニウム製ドラムは鉄製ドラムよりも軽量で、放熱性が向上し、フェードが減少し、ねずみ鋳鉄ディスクの腐食の可能性やディスク故障を回避できます[5]。AlSiCuはHPDCで最も一般的に使用されるアルミニウム合金ですが、その機械的特性には特定の制限があります[6]。AlSiMgCu合金はより高い耐食性と強度を提供し、一般的に熱処理によって改善され、良好な耐摩耗性と摩擦が要求されるさまざまな自動車部品に適しています[7,8]。不十分な耐摩耗性はアルミニウム合金の問題ですが[9]、Al合金のトライボロジー特性は、合金元素の種類と量を調整したり、外部からの強化相を導入したり、熱処理を行ったりすることで向上させることができます[10–12]。鋳鉄製ブレーキを置き換え、車両重量を削減するために、アルミニウム基複合材料(AMC)ブレーキローターが開発されました。AMCはアルミニウム合金よりも高い熱伝導率、低い密度、高い比強度を持っています。AMCは、カスタマイズされた特性を得るために、Al2O3、SiC、SiO2などの硬質セラミック粒子で強化された延性のあるアルミニウムマトリックスを特徴としています[13]。しかし、AMCの主な欠点は、製造コスト(特に機械加工コスト)、粒子サイズと分布の制御の難しさ(摩耗特性が強化粒子の体積とサイズに大きく依存するため)[14]、複雑な鋳造プロセス、そして主としてリターン材やスクラップの低いまたは困難なリサイクル性です。AMCではない鋳造アルミニウム合金の摩耗特性を向上させる最も一般的な方法は、シリコン合金化です。Siの割合を増やすと、より多くの硬質Si結晶が生成され、合金の硬度と耐摩耗性が向上します。トライボロジー用途では、通常、共晶相のアルミニウムと組み合わされた初晶シリコン相を持つ過共晶Al-Si合金(Si > 13 wt%)が用いられます。シリコン相の種類、形態、サイズ、分布は、塑性変形したアルミニウムマトリックス領域で荷重の重要な部分を支持することにより、摩擦と耐摩耗性を向上させる上で重要です[15–17]。これらの合金では、SiはMgと結合してMg2Siとして析出する傾向があります。Mg量の増加は耐摩耗性の向上を促進します[18]。複雑な金属間化合物相は、摩耗メカニズムにおける接合部の成長と凝着を防止する鍵となります。金属間化合物相が多い合金は摩耗率が低くなります[19]。合金中の銅の増加は機械的特性を向上させ、耐食性を低下させ、気孔率を増加させる可能性があります[20,21]。AlSi7Mg合金では、微細な結晶粒を促進し、硬度と耐摩耗性を向上させて摩擦係数を低下させるAl₂Cu金属間化合物相を得るために、最低1 wt%のCuが必要でした[22]。アルミニウム鋳造合金の硬度を向上させるメカニズムは、MgとAl、およびCuとSiの反応によっても影響を受け、合金の強化に関与する異なる析出物を促進します。異なる相の形成とその挙動の定義は、β(Mg2Si)、θ(Al₂Cu)、S(Al₂CuMg)またはQ(Al5Cu2Mg8Si6)など、いくつかの相が近接してまたは同時に析出する可能性があるため、複雑な作業です[23]。熱処理中、溶体化温度、冷却速度、時間は重要な役割を果たし、いくつかの複雑な相互作用をもたらします。最適な温度での時効処理は、強度と延性を低下させる可能性のある大きく非整合な粒子の析出を回避します。Fe、Mn、Crなどの他の元素の少量の組み合わせは、Al-Si合金の硬度と強度を向上させ、耐摩耗性を高めます[24]。AlSiやAlSiCuMg(X)などの鋳造アルミニウム合金のトライボロジー研究に焦点を当てた研究[25–27]が最も多く行われています。高シリコンアルミニウム合金では、一般に、荷重の増加に伴い、摩耗メカニズムは延性剥離、アブレージョン、脆性剥離からプラウイングアブレージョン摩耗へと変化します[28]。アブレージョンと酸化は、軽度摩耗領域における主要な摩耗現象ですが、常にそうとは限りません。剥離、凝着、および激しい塑性変形は、AlSi9Cu3 HPDC合金の過酷摩耗領域で支配的です[23]。剥離は、表面下クラック核生成とその後のクラック伝播によって発生する表面層の塑性変形による大きな摩耗粒子の除去と関連付けられています[29,30]。このメカニズムは、表面下分離が接着して摩擦係数を増加させる移着層を形成する高温で特に顕著です[31]。さらに、高温での摩耗率は室温よりも10倍大きいと報告されています[32]。これらの条件下では、激しい塑性変形、材料および層の移着と蓄積を伴うスカッフィングメカニズムが発生する可能性があります。高温では層間の接着力が低下し、剥離が促進される可能性があります。いくつかの研究では、摩耗メカニズムは温度によって、RTでの剥離から部分的なアブレージョン摩耗へ、150℃以上では塑性変形と酸化摩耗(塑性緩和メカニズムが支配的になる)へと変化します[33–36]。AlSi9Cu3合金では、異なる相の析出により、硬度、機械的および摩耗特性が低下します[23,24]。摩耗率は150℃よりも高い温度ではRTよりもはるかに高くなりますが、温度との線形比例関係はなく、約200℃で著しく増加します。AMCおよびアルミニウム合金における摩耗試験の温度上昇は、表面層のより高い緻密性と平均抵抗を促進し、粒子の酸化を加速します。表面層の破壊前に表面層が形成されると、摩耗率は減少します[6]。しかし、表面層が緻密でない場合、表面粒子が除去され、表面が損傷し、剥離が発生して摩耗率が増加します[23]。軽度から過酷な摩耗への遷移メカニズムは、適用荷重、相手材ボール材料、滑り速度、接触面温度などの試験変数の組み合わせによって説明されます。通常、過酷摩耗は合金の熱軟化による大規模な塑性変形に関連しており、条件によっては、アルミニウム合金は剥離摩耗を制御しながら非過酷摩耗条件で動作することができます[9]。AlSiCu(Fe)鋳造合金で軽度摩耗メカニズムを得るための条件が研究されています[9,11,12,16,37–39]。また、摩耗用途にコーティングを使用することへの関心が高まっていることも注目されます[40,41]。ボールオンディスク(BOD)試験は、材料の摩耗特性を決定するために最も広く用いられる試験の1つです。ボールオンディスク試験データを分析する摩耗率メカニズムは、3つの主要な段階またはフェーズに分けることができます[42–45]。第1フェーズは、表面突起の変形と残留粒子数の増加により、母材とボール間の最大接着力で表面層が除去されることに対応します。第2フェーズは、通常、保護的なトライボケミカル表面層の形成、またはプラウイングと突起変形プロセスの減少に関連しています。ピン表面温度の上昇が、滑り面に酸化物層を形成し、軟質マトリックス材料が相手材ボール表面に露出するのを防ぎ、ピン表面の摩耗率を減少させるサブフェーズが存在する場合もあります[46,47]。第3フェーズは、トライボロジー条件の界面定常状態によって特徴付けられます。摩耗率に対する適用荷重の影響は合金によって異なり、一部の合金は低荷重で低い摩耗率を示し、中程度の荷重で摩耗率が急激に増加し、高荷重で徐々に増加します。低い適用圧力は、通常、摩耗によって形成されたデブリが相手材表面の谷に捕捉されるのを促進します。デブリが谷に捕捉されるため、ディスクの突起による点接触が接触面にシフトします。接触面へのシフトとサンプルの加工硬化が定常状態摩耗につながりました[48,49]。適用圧力の増加は温度上昇を示し、酸化物層の除去につながりました[48]。破断/断片化した酸化物層と相手材表面の摩耗デブリは、機械的混合層(MML)または移着膜(TF)の形成を引き起こす可能性があります。適用圧力の影響下で、移着膜(TF)の変形は摩耗デブリのひずみ硬化をもたらし、TFの硬度を高めます[48]。TFの絶え間ない形成と除去は、金属間の接触を防ぎ、摩耗率が定常状態摩耗領域で一定に保たれます。軽度から過酷な摩耗値への遷移は、適用荷重に応じて約4~8Nから最大30Nまで変化する可能性があります[50]。一般に、比摩耗率の値は適用荷重の増加とともに増加します。商用ブレーキローターの場合、摩擦係数(COF)の値は0.45~0.69の間です。一部の著者にとっては、荷重増加に伴うCOF値の線形増加はありません[51]。他の著者にとっては、例えばAl-Al2O3 MMCおよびAl-SiC MMC合金では、ブレーキローター用途で0.30~0.60の安定した摩擦係数を持つ線形増加があります[52]。ドラムブレーキの軽度または過酷な摩耗状態を定義するために報告されている摩耗率は異なります。Al7.1Si合金ではk = 15 × 10⁻³ mm³/N·m[53]、LM17合金では6 × 10⁻³ mm³/N·m、圧力と速度(それぞれ0.2–1.0 N/mm²および1.6 m/s)がブレーキローターの制動条件を代表するアルミニウム複合材では7.5–10 × 10⁻³ mm³/N·m[54]で過酷な摩耗率が報告されています。ブレーキローター用途向けのルチルおよびシリマナイト鉱物ハイブリッドAMC(HAMC)で強化されたLM27合金は、商用ローター材料で500mで約16.5 × 10⁻³ mm³/N·m、HAMCで18 × 10⁻³ mm³/N·mの摩耗率を示し、最終的な定常摩耗値はそれぞれ約6および7 × 10⁻³ mm³/N·mでした。0.37×10⁻⁴~2.37×10⁻⁴ mm³/N·mの値は、一般的に過酷摩耗領域内にあります[55]。しかし、アルミニウム鋳造合金の場合、15Nの試験力では、約5

Read More

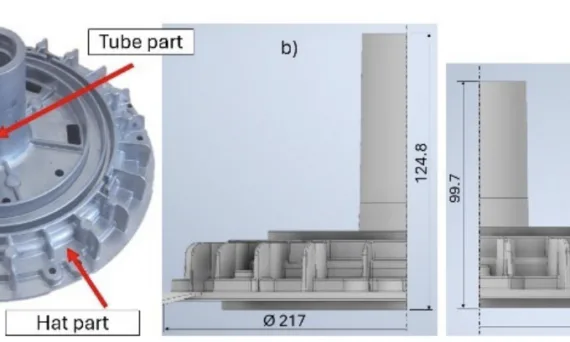

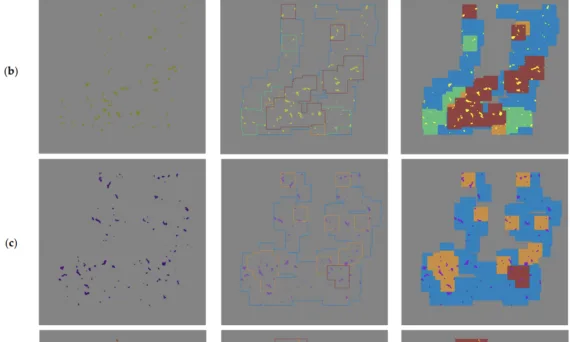

user 04/08/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Aluminum Die casting , CAD , convolutional neural network , deep learning , Die casting , Quality Control , Segment , 금형 , 알루미늄 다이캐스팅 本稿は、「[MDPI]」によって公開された論文「[Automated Defect Detection through Flaw Grading in Non-Destructive Testing Digital X-ray Radiography]」に基づいています。 1. 概要: 2. 抄録: プロセスオートメーションは、特殊な技術と装置を利用して生産プロセスを自動化および強化し、より高い製造効率、生産性、コスト削減をもたらします。アルミニウムダイカスト産業は、自動車や航空宇宙などの安全性が重要な分野に部品を供給する製造において、プロセスオートメーションソリューションの導入から大きな恩恵を受けてきました。しかし、この部品製造方法は製造上のきず(flaw)を生成しやすく、そのため、これらの部品の使用適合性を確認するために適切な非破壊検査(NDT)が必要となります。近年、機械学習はデジタルX線ラジオグラフィにおけるきずの検出と分類のための自動化ソリューション開発ツールとして中心的な役割を担っています。これらの機械学習ベースのソリューションは、製造業における高い生産スループットに対応するため、部品検査用にますます開発・導入されています。本研究は、検出されたきずが部品を使用不適格にする可能性のある欠陥(defect)に該当するかどうかを評価する欠陥等級判定アルゴリズムの開発に焦点を当てています。ASTM 2973-15(アルミニウムおよびマグネシウムダイカスト検査のための標準デジタル参照画像)に導かれ、K-D(k次元)ツリーを利用した等級判定パイプラインが開発され、検出されたきずを効果的に構造化し、システムが許容可能な等級判定基準に基づいて決定を下せるようにしました。このソリューションは、異なる等級判定基準への適合性という点で動的であり、デジタルX線ラジオグラフィアプリケーションにおける自動意思決定(合否判定)を実現する可能性を提供します。 3. 緒言: プロセスオートメーションは、特殊な技術と装置を利用して生産を強化し、ハードウェア、ソフトウェア、ITを組み合わせて製造オペレーションを管理・制御することで、より高い製造効率、生産性、コスト削減を実現します[1]。アルミニウムダイカスト(ADC)産業は、製造におけるプロセスオートメーションソリューションの導入から大きな恩恵を受けており、自動車や航空宇宙産業などの分野に供給されるアルミニウムダイカスト部品の非常に高い生産スループットを達成しています[2]。この製造技術は、溶融アルミニウム合金を金型に注入し、金型を冷却して部品を取り出す工程を含みます。しかし、この生産方法は関連するプロセスにより製造上のきずが発生しやすく、適切なモニタリングが必要です[3]。それでもなお、アルミニウムダイカスト(ADC)は、製品の軽量化、大量生産要件に対する競争力のあるコスト、高い生産スループット、より高いプロセス自動化の可能性、およびより良い製品の一貫性など、他の製造プロセスに比べていくつかの利点を提供します[4]。 製造されたアルミニウムダイカスト部品の欠陥が見過ごされることがどれほど危険であるかを考えると、要求される製造部品に対して適切なNDT検査を実施することが不可欠です[5]。NDT技術(ラジオグラフィ、超音波探傷、目視検査、赤外線サーモグラフィ、液体浸透探傷、渦電流探傷など)は、部品に損傷を与えたり機能を損なったりすることなく、きずの検出を可能にする様々な技術を提供します[6]。研究によると、ラジオグラフィはアルミニウムダイカスト部品の品質を評価するために使用される様々なNDT手法の中で最も好まれる方法として際立っています[7]。この何世紀も前からあるラジオグラフィ手順は、材料を透過するのに十分な強度のX線またはガンマ線を使用し、検査対象部品の体積全体を徹底的に検査することを可能にします[8]。X線は人間の自然な視覚では見えないため、画像取得中にX線信号に含まれる潜在的な情報を明らかにするために、デジタル検出器アレイ(DDA)、光子計数検出器、X線フィルムなどのセンサーを使用する必要があります。 デジタルラジオグラフィ(DR)は、従来のフィルムラジオグラフィの使用をますます置き換えています。このイメージングモードでは、検出器の感応ユニット(ピクセル)によって捕捉されたX線光子が数値に変換されます。さらに、視覚的な訴求力と人間の理解を容易にするために、ピクセル値の2Dマトリックスがグレースケール分布に変換され、デジタルラジオグラフが形成されます。デジタルラジオグラフィ画像は計算処理に有用です[9-12]。したがって、画像特性の様々な後処理調整(例:知覚可能なコントラスト、シャープネス、明るさ)や他の画像フィルタリングプロセスがデジタルラジオグラフィ画像で可能です。DRシステムの適切な性能を確保し、NDTでのデジタル画像の使用を完全に統合するために、関連する規格が確立されています。NDT規格をラジオグラフィ試験に組み込むことは、様々な産業全体で正確で信頼性の高い検査を保証するために重要です。NDT規格は、ラジオグラフィ技術、露出パラメータ、画質、および結果の解釈に関する必須のガイドラインを提供します。これらの規格は、亀裂や介在物などのきずを検出することが安全性と品質保証にとって重要である航空宇宙や自動車などの産業で広く適用されています。これらの規格を理解し、遵守することは、ラジオグラフィ検査の一貫性と信頼性を高め、NDTプロセスの不可欠な部分となります。米国機械学会(ASME)、米国材料試験協会(ASTM)、国際標準化機構(ISO)などの団体は、NDT産業内の実践の標準化に対する規制監督を提供しています。産業におけるNDT実践の理想的なケースは、NDT検査員の資格に関する運用NDT規格(例:ISO 9712)の要件を満たした有資格のNDT検査員によってNDT検査が実施されることです。そのような訓練された検査員は、関連する運用NDT規格に従ってラジオグラフィ画像を取得し、解釈します[13]。画質が許容可能であると見なされた後、検査員は関連する検出された指示に焦点を当て、部品が受け入れられるか拒否されるかを評価し、決定します(図1参照)。NDT実践における潜在的なエラーを防ぐための規制があるにもかかわらず、NDT検査員が人間であるためにエラーを犯す可能性を排除するのは誤りです[14, 15]。NDT検査員によるラジオグラフィ画像の解釈は、疲労、検査経験、精神状態などの要因によって影響を受ける可能性があります。したがって、構造化された規制ガイドラインのセットを実施した後でも、ある研究では視覚的な人間による解釈の有効性が約80%であることがわかりました[16]。 近年の計算能力の向上に伴い、非破壊検査(NDT)プロセスを自動化するアイデアが考案され、開発され、製造された部品の100%検査を達成するための実行可能な道筋が提供されています。NDTデータからのきずの認識と評価を自動化するための人工知能(AI)ソリューションの使用は、特に材料のラジオグラフィ画像におけるきずの識別のために、NDT分野の多くの研究者によって広く探求されてきたアプローチです[17]。この自動化は、伝統的に人間のオペレーターによって実行されてきたタスクを自動化する必要性の高まりによって推進されています[18]。プロセスオートメーションを活用した製造業におけるNDTの需要増加と、この増大する検査ニーズを満たすための有資格NDT検査員の減少を考慮すると、非破壊検査におけるAI使用の必要性はますます明らかになります[19]。コンピュータビジョンベースのソリューションは有益である可能性がありますが、安全性が重要な分野での受け入れを促進するためには、関連する運用NDT規格に従って開発および適用されなければなりません。 4. 研究の概要: 研究トピックの背景: アルミニウムダイカスト(ADC)部品は広く使用されていますが、内部の製造上のきず(flaw)の影響を受けやすいです[20, 21]。自動化されたダイカストにおける高い生産スループットは、時間、コスト、および検査タスクを実施するための有資格NDT人員の不足といった交絡因子の影響により、製造されたすべての部品を検査することを困難にしています。統計的サンプリングを使用する産業もありますが、これは製造されたすべての部品の100%検査には劣ります。コンピュータベースのNDT、特にデジタルX線ラジオグラフィは、100%検査への道を提供します。ADC部品はしばしば重要な機能を果たし、その故障は重大な経済的および安全上の影響を引き起こす可能性があります[22]。効果的なNDTを通じてこれらの部品の品質と完全性を確保することが最も重要です。 先行研究の状況: デジタルX線ラジオグラフィを用いた自動欠陥認識(ADR)は、ADCの品質管理においてますます重要になっています。先行研究ではADRアルゴリズムが探求されてきました。例えば、オブジェクト検出手法(YOLO、RetinaNet、EfficientDet)は欠陥識別の支援において有望であることが示されました[23]。YOLOv3_EfficientNet[24]や様々な畳み込みニューラルネットワーク(CNN)[25, 26]などの深層学習モデルが、きず検出を合理化するために適用され、より良い精度のためのアーキテクチャの継続的な改良を示しています。しかし、複雑な欠陥形状、様々なラジオグラフィ条件[26]、深層学習モデルが様々なきずタイプや鋳造条件にわたって効果的に一般化するために必要な広範なトレーニングデータ[23]、および高度なCNNの高い計算要件がリアルタイムの産業応用を妨げる[25]など、課題は残っています。決定的に重要なのは、きずの識別と特性評価において実質的な進歩が存在する一方で[17, 28]、検出されたきずの重大度と影響を判断して使用適合性を評価する欠陥等級判定は、まだ十分に研究されていない分野であるということです。既存の研究では、運用基準に従った明確な等級判定プロセスなしに、検出された不連続部をきずまたは欠陥として扱うことがよくあります[29-31]。 研究の目的: 本研究は、包括的なきず等級判定アルゴリズムを開発することにより、ADRにおけるギャップを埋めることを目的としています。目的は以下の通りです: コア研究: 本研究の核心は、アルミニウムおよびマグネシウムダイカストのデジタルX線ラジオグラフィ画像のための新しいきず等級判定方法論の開発と適用です。この方法論は、他のアルゴリズムによって実行される初期の検出および特性評価段階に続きます。これは特に、気孔、湯回り不良、引け巣、異物などの不連続性の異なる重大度レベルに対するデジタル参照画像を提供するASTM E2973-15規格によって主に導かれる、確立された基準に基づいて検出されたきずを等級判定することに焦点を当てています[27]。 本研究は、ASTM E1316で定義されている重要な区別を強調しています: 開発されたアルゴリズムは、検出され特性評価されたきず(通常はセグメンテーションマスクとして入力される)を受け取り、規格(またはカスタム基準)から導出された等級判定ルールに照らして評価し、それらが欠陥に該当するかどうかを判断し、最終的に合否判定を下します。等級判定プロセスは、定義された評価領域(ASTM E2973に従って700mm²)内のきず面積や数量などのきず特性を考慮します。この方法論の重要な構成要素は、検出されたきずの効率的な空間的構成とクエリのためのK-Dツリーデータ構造の使用です。 5. 研究方法論 研究設計: 本研究は、きずの検出、セグメンテーション、および特性評価ステップに続く独立したパイプラインとして意図された、きず等級判定アルゴリズムを設計します。入力は、個別のきずとそのクラスを識別するセグメンテーションマスクであると想定されます。出力は、等級判定に基づく合否判定です。等級判定ロジックは、ASTM E2973-15規格から導出されたルールに基づいており、4つのきずカテゴリ(気孔、引け巣、湯回り不良、異物)に焦点を当てています。 主要な方法論的ステップは以下の通りです: データ収集と分析方法: 等級判定パイプラインをテストおよび検証するために、テスト画像が合成的に生成されました。4つのクラス(気孔、引け巣、湯回り不良、異物)について、様々なサイズと形態を持つ実際のきず(アルミニウムダイカスト部品のグラウンドトゥルースアノテーションから)が抽出され、きずのリポジトリが形成されました。これらの抽出されたきずは、その後、背景画像上にランダムに配置されました。各きずクラスには、後続の処理ステップによる識別のために、固有のカラーコードが割り当てられました(表1)。(図4aは生成されたきずを示し、4bはカラーコード化された分類を示します)。この合成アプローチにより、様々なきず分布を持つ多様なデータセットの作成が可能になりました。 ASTM E2973-15規格は参照画像を使用します(例:気孔については図2)。計算アプリケーションのために、これらの視覚的参照は、700mm²の検査領域内のきず面積と数量に基づく定量的なデジタルメトリック(等級判定ルール)に変換されました。きず面積範囲と700mm²あたりの最大数量に基づいて重大度等級(1〜4)を定義するカスタム参照表(表2)が研究に使用されました。skimage.measure.regionpropsライブラリは、バイナリマスクから検出されたきず(ブロブ)の幾何学的特性(面積など)を抽出するために使用されました。K-Dツリーは、きずの重心を空間的に整理することにより、効率的な分析を可能にしました。 研究トピックと範囲:

Read More

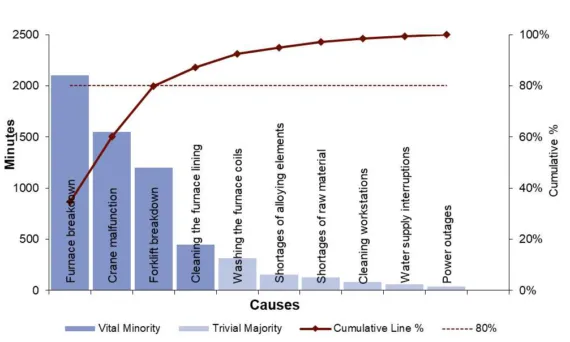

This introduction paper is based on the paper “IMPROVING PRODUCTION EFFICIENCY AND QUALITY IN AN ALUMINUM PROCESSING COMPANY THROUGH LEAN PRACTICES” published by “Innovative Mechanical Engineering”. 1. 概要: 2. 抄録: 本論文は、アルミニウム鋳造会社MTC「ニサル」における生産効率と品質を向上させるためのリーン方法論の適用を分析するものである。同社は、アルミニウムおよびその合金の製造、精製、成形を専門としている。主な事業部門は、プロファイル押出部門とアルミニウムロッド製造部門の2つである。主な調査結果は、主に設備故障に起因する生産時間14%の短縮と、かなりの欠陥率を示しており、欠陥の71%は作業者の不注意に起因する。5S方法論や統計的工程管理(SPC)などのリーン手法を導入することにより、分析結果から改善の余地がある領域が明らかになった。5S監査の結果、職場環境の整理整頓と清掃状況は5点満点中平均1.73点であった。5Sの清掃段階は1.38点と最も低い点数であった。EN AW 2011合金ビレットの製造に関するSPC分析の結果、工程能力指数(Cp)は1.154、工程能力性能指数(Cpk)は1.015であった。これらの値は、工程が不良であり、一貫性に欠けることを示している。リーン技術を導入することにより、同社はダウンタイムを削減し、欠陥を最小限に抑え、全体的な生産効率と品質を向上させることを目指している。これにより、MTC「ニサル」はアルミニウム市場において強力な競争相手としての地位を確立するのに役立つであろう。 3. 序論: 金属生産、特にアルミニウム生産は、世界経済において重要な役割を果たしている。アルミニウム産業は、エネルギー集約度、環境への影響、原材料の入手可能性、市場競争などの課題に直面している。リーンおよびシックスシグマ方法論は、生産性の最適化、廃棄物の最小化、品質の向上を通じて、これらの課題に対処する上で効果的であることが証明されている。アルコア、ノルスクハイドロ、リオティントなどの企業からの事例や、ナイジェリアやポルトガルでの研究は、アルミニウム製造におけるリーンおよびシックスシグマの導入が成功していることを示している。本論文は、セルビアのアルミニウム加工会社であるMTC「ニサル」におけるアルミニウム生産の有効性と品質に対するリーンおよびシックスシグマのアプローチの影響を調査し、特に中小企業におけるリーン技術の適用における研究ギャップに対処しながら、この特定の状況におけるリーン技術の適用に関する徹底的な分析を提供することを目的とする。 4. 研究の概要: 研究テーマの背景: アルミニウム産業は世界経済にとって不可欠であるが、エネルギー集約度、環境問題、激しい競争などの課題に直面している。リーンおよびシックスシグマ方法論は、この分野における生産性と品質を最適化する上で効果的であることが証明されている。しかし、セルビアのアルミニウム会社、特に中小企業におけるリーン技術の適用に関する研究は限られている。 先行研究の現状: アルコア、ノルスクハイドロ、リオティントなどの主要なアルミニウム企業における過去の研究と導入事例では、リーンおよびシックスシグマ方法論を通じて、生産性、エネルギー効率、欠陥削減、コスト削減に大きな改善が見られたことが示されている。ナイジェリアとポルトガルでの研究でも、生産時間の短縮や職場環境の改善など、アルミニウム生産におけるリーン原則のプラスの影響が実証された。 研究の目的: 本研究は、セルビアの中小規模アルミニウム鋳造会社であるMTC「ニサル」において、リーン方法論、特に5Sと統計的工程管理(SPC)を適用して生産効率と品質を向上させることを目的としている。本研究は、同社のアルミニウムロッド製造プロセスにおける非効率性と改善の余地がある領域を特定し、この特定の状況におけるリーン導入の潜在的な利点を実証しようとするものである。 コアスタディ: コアスタディは、MTC「ニサル」での事例研究を含み、アルミニウム鋳造作業に焦点を当てている。直接観察、構造化面接、定量的データ分析を用いて、現在の生産状況を評価する。5S監査、SPC、パレート分析、石川ダイアグラムなどのリーンツールを使用して、廃棄物を特定し、工程能力を分析し、生産停止と欠陥の根本原因を特定する。本研究では、非効率性に対処し、全体的な生産パフォーマンスを向上させる上で、5SおよびSPC導入の有効性を検証する。 5. 研究方法: 研究デザイン: 本研究では、セルビアのアルミニウム鋳造会社であるMTC「ニサル」に焦点を当てた事例研究のデザインを採用している。これには、リーン方法論を使用して改善の余地がある領域を特定するための、現在の生産プロセスに関する詳細な分析が含まれる。 データ収集および分析方法: データ収集方法は以下のとおり。 研究テーマと範囲: 研究は、MTC「ニサル」のアルミニウム鋳造生産工場に焦点を当て、原材料の受け入れからビレットの切断までの全工程を網羅した。範囲には、生産効率、品質、職場環境、工程能力の分析、および廃棄物、停止、欠陥の主な原因の特定が含まれていた。5S方法論とSPCの適用を具体的に検証した。 6.

Read More

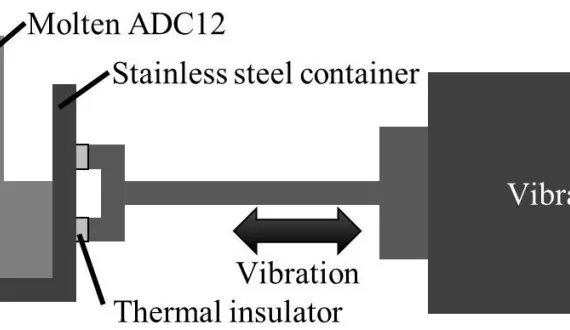

この入門記事は、”[マテリアルトランザクション]”によって発行された論文「[機械振動印加によるJIS ADC12アルミニウム合金半凝固スラリー作製技術]」に基づいています。 1. 概要: 2. 抄録: 半凝固高圧ダイカストは、高品質製品を成形できるプロセスとして知られています。JIS ADC12アルミニウム合金は高圧ダイカストに広く使用されていますが、この合金は半凝固温度範囲が狭いため、半凝固プロセスを適用することが困難です。本研究では、機械振動を印加することによるADC12アルミニウム合金スラリーの作製を試みました。ADC12合金の液相から半凝固状態への凝固中に機械振動を印加し、機械振動のパラメータと注湯温度がスラリーの形態に及ぼす影響を調査しました。機械振動の印加は、加速振幅と速度振幅の増加に伴い、スラリー中の固相を樹枝状から微細球状に変形させました。その結果、液相に分散した固形粒子を有するスラリーを得ることができました。さらに、微細な球状固形粒子を有するスラリーを得るためには、ある値以上の高い周波数と変位振幅が必要であることがわかりました。スラリーの固相率は、注湯温度と振動印加時間の両方の影響を受け、注湯温度が低下し、振動時間が増加するにつれて増加しました。その結果、周波数50Hz、加速振幅および速度振幅がそれぞれ49.0m/s²および0.19m/sを超える機械振動を印加することにより、十分に微細な球状粒子を有するスラリーを得ることができました。このようにして、注湯温度と振動時間を制御することにより、ADC12合金スラリーの固相率を制御することができました。 3. 序論: 半凝固高圧ダイカスト (SS-HPDC) は、固液共存状態の金属を高速で金型に射出する成形方法です。HPDC は通常、完全に液体の状態の金属を使用しますが、これは高速で金型に射出されます。このプロセスは、複雑な形状の金属を効率的に製造できますが、金属は空気巻き込みによって欠陥が発生しやすくなります。対照的に、半凝固金属は高粘度を示すため、SS-HPDC プロセスは射出中の空気巻き込みによって引き起こされる欠陥を低減できます。さらに、より小さい凝固収縮は、収縮欠陥を低減し、寸法精度を向上させ、プロセス温度を下げることによって金型の寿命を延ばすことができます 1-6)。このプロセスは、従来の HPDC 7) と比較してエネルギーをあまり必要としないため、非常に環境に優しいです。ただし、SS-HPDC プロセスは、従来の HPDC よりも成形性が劣ります。金型内の流動性を高めるためには、固形粒子が液体の状態に分散した半凝固スラリーを利用する必要があります。さらに、一般的な流動性を向上させるためには、より微細でより球形の固形粒子が望ましいです。 JIS ADC12 Al-Si-Cu ベースのアルミニウム合金は、日本の HPDC 8) で使用される材料の 90% 以上を占めています。この合金は、Al-Si 共晶組成に近い組成を示し、固液共存温度範囲と皮膜形成凝固 7) 範囲が狭いことを保証します。この特徴は、融点が低く加圧が容易なため、良好な流動性に関して HPDC にメリットをもたらしますが、SS-HPDC プロセスでは複雑さを引き起こします。SS-HPDC プロセスに有利な多孔性を低減するためには、0.3〜0.5 の固相率 9) のスラリーを使用することが重要ですが、この温度範囲は ADC12 合金では非常に狭いです (5 度未満) 10)。その結果、ADC12 合金は半凝固プロセス 4) に一般的に適しておらず、低固相率 (0.15 未満) 11) 条件下でのガス誘導半凝固法などの成形方法の報告はごくわずかです。この限られた材料の選択肢は、SS-HPDC が広く採用されていない理由の 1

Read More

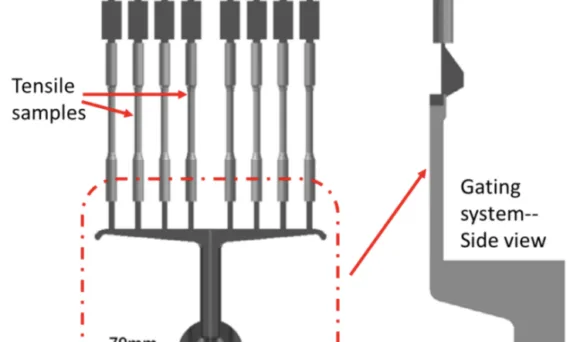

user 04/07/2025 Aluminium-J , Technical Data-J Al-Si alloy , AZ91D , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Review , Segment , STEP この入門記事は、”[アルミニウム-ケイ素合金の高圧ダイカストにおけるダイラタントせん断帯の進化]”という論文に基づいており、”[Preprints.org]”によって公開されました。 1. 概要: 2. 概要: 介在樹枝状晶気孔と正の巨視的偏析の帯は、圧力ダイカストで一般的に観察され、先行研究では、それらが粒状材料中のダイラタントせん断帯と密接な関係があることが示されています。近年の技術開発にもかかわらず、液相線温度と固相線温度の間の合金に対する高圧ダイカスト(HPDC)プロセスにおけるダイラタンシーを支配する微視的メカニズムは、依然として完全には解明されていません。HPDCにおけるダイラタントせん断帯の進化に対する流動と外部凝固晶(ESC)のサイズの影響を調査するために、Al8SiMnMg合金のHPDCサンプルを製造するために、さまざまな充填速度が試行されました。本研究では、結晶の破砕がダイラタンシー濃度の低下を伴い、それによって不明瞭なせん断帯が生成されることを示しています。結晶の破砕が停滞すると、充填速度のさらなる増加(2.2 ms-1から4.6 ms-1)に関連する強化された変形速度は、ダイラタンシーを高度に集中したせん断帯に局在化させます。最適なピストン速度は3.6 ms-1であり、その下では、平均ESCサイズが最小に達し、平均降伏応力と強度と伸びの全体的な積が、それぞれ最大値144.6 MPaと3.664 GPa%に達します。粒状媒体における力鎖座屈の概念を採用することにより、等軸凝固合金におけるダイラタントせん断帯の進化は、OpenFOAMにおけるDEM型モデリングによるさらなる検証に基づいて適切に説明できます。ESC強化ダイレーションの3つのメカニズムが提示され、ESCの存在とそれに続くせん断帯特性に関する以前の報告を解明しています。粒状材料の物理学を等軸凝固合金に適用することにより、HPDCにおけるプロセス最適化と微細構造モデリングに独自の機会がもたらされます。 3. 導入: 高圧ダイカスト(HPDC)は、その高い生産性、寸法精度、および優れた機械的特性により、軽金属の一般的な製造プロセスとして強調されています。ただし、HPDCの射出段階は、急速な充填速度と狭いインゲートに起因する激しい乱流によって特徴付けられます。ヴァンレンスの方程式によって定義されるJファクター[式1]は、初期の流動状態を示す重要なパラメータとして導入されており、製品品質に重大な影響を与えます。 論文は、射出時の集中的な溶融金属せん断が、最終的な微細構造で観察される粗大な外部凝固晶(ESC)の形態と分布に大きな影響を与えることを指摘しています。先行研究が引用されており、充填速度が結晶の破砕と再溶解に影響を与えること、およびESCの存在が凝固合金のレオロジーと欠陥帯の特性に影響を与えることが示されています。 先行研究に基づき、著者らは、等軸凝固合金のレオロジーは、凝集力のない圧縮された粒状材料として解釈できると述べています。このような集合体中の粒子は、収縮と膨張の領域を形成するために再配置することにより、圧縮およびせん断荷重に応答することが言及されています。Al-7Si-0.3MgやMg-9Al-0.7Zなどの合金では、せん断応力の増加は体積膨張(レイノルズのダイラタンシー)[14]につながり、最終的にはせん断帯に局在化します。研究はまた、HPDCプロセスパラメータ、特に増圧段階と熱条件が、せん断帯の形成に影響を与える上で重要であることを示唆しています。この研究は、帯域特性に対する流れ条件の影響を調査することを目的としており、ダイラタントせん断帯の形成における力鎖座屈の影響に焦点を当て、HPDCにおけるESC強化ダイレーションに関する3つの新しいメカニズムを提示します。充填速度がダイラタントせん断帯の進化と結晶形態に及ぼす影響について議論します。 4. 研究の概要: 研究トピックの背景: この研究では、圧力ダイカストで一般的に発生する介在樹枝状晶気孔と正の巨視的偏析に対処しています。先行研究では、これらの欠陥とダイラタントせん断帯との密接な関係が確立されており、粒状材料では十分に文書化されている現象です。HPDC技術の進歩にもかかわらず、HPDC中の液相線-固相線温度範囲内の合金におけるダイラタンシーを支配する微視的メカニズムは、依然として完全に理解されていません。 先行研究の状況: 羽根車レオメトリーと直接せん断セルを利用した先行研究では、等軸凝固合金のレオロジーは、凝集力のない圧縮された粒状材料としてモデル化できることが示されています [12,13]。これらの研究では、そのような集合体中の粒子は、収縮と膨張の領域に再配置することにより、圧縮およびせん断荷重に応答することが示されています。Al-7Si-0.3MgやMg-9Al-0.7Zなどの合金では、せん断応力の増加は体積膨張(レイノルズのダイラタンシー)[14]につながり、最終的にはせん断帯に局在化します。研究はまた、HPDCパラメータ、特に増圧段階と熱条件が、せん断帯の特性に影響を与えることを示唆しています [8,12,16,17]。離散要素シミュレーション(DEM)による粒状集合体における応力-ダイラタンシーの進化に関するトルデシラスの研究は、周期的なジャミング-アンジャミングイベントと、基礎となるメカニズムとしての力鎖座屈を強調しています [18,19]。 研究の目的: 本研究は、HPDCプロセス中のダイラタントせん断帯の進化に対する流動と外部凝固晶(ESC)のサイズの影響を調査することを目的としています。具体的には、粒状材料からの力鎖座屈の概念を等軸凝固合金に適用することにより、HPDCにおけるESC強化ダイレーションの微視的メカニズムを解明することを目的としています。 コア研究: この研究の核心は、Al8SiMnMg合金の実験的HPDCを含み、サンプルを製造するためにさまざまな充填速度を採用しています。研究では、さまざまな流れ条件下でのダイラタントせん断帯の進化を調べ、結果として得られる結晶形態を分析します。この研究では、観察された現象を説明するために粒状媒体における力鎖座屈の概念を採用し、検証のためにOpenFOAMでDEM型モデリングを使用しています。この研究ではさらに、HPDCにおけるESC強化ダイレーションに関する3つの新しいメカニズムを提案し、HPDCにおけるプロセス最適化と微細構造モデリングに関する洞察を提供することを目指しています。 5. 研究方法 研究デザイン: この研究では、Al8SiMnMg合金の高圧ダイカスト(HPDC)を含む実験的デザインを採用しています。サンプルは、さまざまな充填速度(2.2 ms-1、3.6 ms-1、および4.2 ms-1)を備えたFrech 4500 kNロック力コールドチャンバーHPDCマシンを使用して製造されました。 ASTM規格に従って引張試験片を作成しました。提案されたメカニズムの検証には、OpenFOAMを使用したDEM型モデリングを利用しました。 データ収集と分析方法: 研究トピックと範囲: 研究の焦点は次のとおりです。 6. 主要な結果: 主要な結果: 図の名前リスト: 7. 結論: この研究は、HPDC中の等軸凝固合金におけるダイラタントせん断帯の進化は、粒状材料からの力鎖座屈の概念を採用することにより効果的に説明できると結論付けています。流動と結晶粒径は、ダイラタンシーに大きな影響を与える要因として特定され、それによってダイラタンシー濃度とせん断帯内の偏析の程度を制御します。最大ダイラタンシーは、充填速度が2.2 ms-1で観察され、平均ESCサイズが大きくなっています。充填速度を上げると、臨界Jファクターまで結晶の破砕が促進され、ダイラタンシー濃度が低下し、不明瞭なせん断帯につながりました。ただし、充填速度が過度に速いと、変形速度、ダイラタンシー濃度、および明確なせん断帯が増加しましたが、アトマイゼーション現象により空洞内で凝固した結晶粒が大幅に微細化しました。最適なピストン速度3.6 ms-1は、ESCサイズを最小限に抑え、機械的特性を最大化することがわかりました。この研究では、ESC強化ダイレーションに関する3つの新しいメカニズムを提案し、DEMシミュレーションで検証し、HPDCプロセスと微細構造モデリングを最適化するための貴重な洞察を提供します。粒状材料物理学を等軸凝固合金に適用することで、HPDCにおけるプロセス最適化と微細構造制御のための新たな道が開かれます。 8. 参考文献: 9. 著作権:

Read More

user 04/07/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , finite element simulation , High pressure die casting , Microstructure , 금형 , 자동차 산업 本入門記事は、”Characteristics and distribution of microstructures in high pressure die cast alloys with X-ray microtomography: A review”([出版社]:China Foundry発行)に基づいて作成されています。 1. 概要: 2. 概要: AlおよびMg合金の高圧ダイカスト(HPDC)は、自動車産業でますます使用されています。鋳造品の微細構造は、鋳造品の機械的特性に決定的な影響を与え、その中で微細構造特性は、微細構造と特性の関係の研究の基礎となります。過去10年間で、HPDC AlおよびMg合金、特に微細孔とα-Feの微細構造特性は、X線マイクロコンピュータ断層撮影(μ-CT)を用いて、二次元(2D)から三次元に研究されてきました。本論文では、HPDC合金の微細構造の3D特性と形成メカニズム、その空間分布、および機械的特性への影響に関する現在の理解の概要を提供します。さらに、HPDC合金における異種微細構造の形成と制御のための今後の研究方向について概説します。 3. 序論: グローバルな工業化は、自動車の軽量化の要求を推進し、複雑な形状のニアネットシェイプ成形、高い生産効率、および低い生産コストという利点を持つAlおよびMg合金高圧ダイカスト(HPDC)部品の使用増加につながっています。HPDCは利点を提供しますが、従来のHPDC部品には、金型充填中の乱流による気孔が含まれていることがよくあります。これらの気孔は、機械的特性に悪影響を及ぼします。高真空ダイカスト(HVDC)技術は、気孔率を低減するために開発されましたが、Feのような不純物元素は依然として脆い金属間化合物を形成し、機械的特性に影響を与える可能性があります。微量合金化と金属間化合物特性の制御は、鋳造特性を最適化するために重要です。従来の2D分析技術は、微細構造の空間分布を明らかにするには限界があります。X線マイクロトモグラフィー(μ-CT)は、強力な3D技術として登場し、HPDC AlおよびMg合金の相特性と形成に関する理解を豊かにしています。本レビューでは、X線マイクロトモグラフィーを使用してHPDC合金の相特性と分布に関する現在の知識を要約し、今後の研究方向を強調します。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両の需要の高まりにより、AlおよびMg合金HPDC部品の使用が必要となっています。これらの鋳造品内の微細構造は、その機械的特性を決定的に決定します。微細構造と特性の関係を理解することは、鋳造性能を最適化するために不可欠です。気孔率と金属間化合物相は、HPDC合金の機械的挙動に影響を与える主要な微細構造の特徴です。 以前の研究状況: アルキメデスの原理、光学顕微鏡(OM)、走査型電子顕微鏡(SEM)などの従来の方法は、2D断面微細構造特性評価を提供していましたが、HPDC合金内の相の空間分布と形態を明らかにするには不十分です。これらの2D技術は、気孔の複雑さと体積を過小評価し、気孔数を過大評価する可能性があります。 研究の目的: 本研究は、X線マイクロコンピュータ断層撮影(μ-CT)を用いて、HPDC AlおよびMg合金の3D微細構造特性に関する現在の理解の包括的な概要を提供することを目的としており、特に微細孔とFeリッチ金属間化合物に焦点を当てています。本レビューでは、これらの微細構造の形成メカニズム、空間分布、および機械的特性への影響を網羅しています。 コアとなる研究: 本レビューの核心は、X線マイクロトモグラフィーを利用して以下を調査した研究を要約することに焦点を当てています。 5. 研究方法論 研究デザイン: 本研究は、X線マイクロトモグラフィーのHPDC AlおよびMg合金の微細構造の特性評価への応用に着目した様々な研究論文の知見を統合したレビュー論文です。 データ収集と分析方法: 本レビューのデータは、X線マイクロトモグラフィーを使用してHPDC AlおよびMg合金の微細構造を研究した出版物の包括的な文献調査を通じて収集されました。分析方法には、選択された出版物からの主要な知見、方法論、および結論を要約および統合することが含まれます。 研究テーマと範囲: 本レビューは、X線マイクロトモグラフィーを使用したHPDC AlおよびMg合金微細構造特性評価の範囲内で、以下のテーマに焦点を当てています。 6. 主な結果: 主な結果: 図の名前リスト: 7. 結論:

Read More

user 04/07/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , Aluminum Casting , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , temperature field , 금형 この入門記事は、[発行元:”Archives of Foundry Engineering”]が発行した論文「”Effect of Core Temperature at HPDC on the Internal Quality of the Casting”」に基づいています。 1. 概要: 2. 概要: 高圧ダイカスト (HPDC) は、寸法精度と複雑な形状が高い、広範囲のアルミニウム部品を製造するための最も生産的な鋳造方法の 1 つです。高圧鋳造のプロセスパラメータは、一般的に、鋳物中の気孔の存在や微細組織など、鋳物の最終的な品質に直接影響を与えます。空気の巻き込みに加えて、気孔率は水素の溶解によっても引き起こされる可能性があります。水素は、高温で水蒸気と溶融物の反応によって放出され、凝固中に放出されます。これらの欠陥は、強度や延性、特に疲労特性などの機械的特性の大幅な低下につながる可能性があります。本稿の目的は、高圧金型のコア温度が、2つの幾何学的バリアントにおけるアルミニウム鋳物の気孔の存在と分布、および微細組織に及ぼす影響を記述することです。コアの温度は、コアの温度調整回路で使用する2つの流動媒体、すなわち脱イオン水と熱媒体油を変更することによって変化させ、コア温度130±5℃と165±5℃で作業しました。両方の幾何学的バリアントにおいて、水(コア温度130±5℃)を使用した場合、油(コア温度165±5℃)を使用した場合よりも高い気孔率が得られました。逆の結果がミクロ気孔率で観察され、テンパリングオイルでより高いミクロ気孔率が観察されました。水冷コアを使用した鋳物の微細組織は、α相 (Al) と共晶 Si のより微細な結晶粒によって特徴付けられました。テンパリングオイルでは、微細組織は、α相 (Al) の粗大な結晶粒と、鋭いエッジを持つ形状の Si ラメラによって特徴付けられました。 3. 導入: 高圧ダイカストは、最終的な鋳造部品の品質に大きな影響を与える多くの要因を考慮に入れる複雑なプロセスです。高圧ダイカストプロセスの基本的なパラメータは、主に保持温度、鋳造および金型温度、静水圧または加圧圧力、および入口チャネル内の合金流量です。高圧ダイカスト製品の機械的特性は、主に金型温度、入口での金属速度、および印加される鋳造圧力に関連しています [1-3]。 金型温度、溶融金属の流動性、部品形状の複雑さ、および高圧ダイカスト中の冷却速度はすべて、鋳造部品の健全性に影響を与えます。これらの要因が適切に制御されていない場合、最終鋳物にさまざまな欠陥が発生する可能性があります。運転中の工具の熱プロファイルは、高品質の部品を製造する上で別の重要な側面です。金型温度は、溶融金属からの熱除去、金型の充填、および鋳造特性の正しい設定に影響を与える重要な要素です [4-6]。ダイカストにおける欠陥の一般的な原因は、金型が最適な温度になっていないことです。この問題は、温度調節装置 [7,8] を使用することで回避できます。 本稿の目的は、高圧ダイカスト金型コアの温度調整回路を流れる媒体が、鋳造管の高さの2つの幾何学的バリアントにおける鋳物の内部品質の変化に及ぼす影響を評価することです。本稿の実験部では、コア温度調整の媒体として脱イオン水と熱媒体油を用いて作業しました。高圧ダイカストの内部品質は、鋳物の選択された重要な位置における気孔率分析と構造分析の組み合わせによって評価されました。この評価は、温度調整媒体の変更が鋳物の内部品質にどのように影響するかをよりよく理解するのに役立つはずです。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト (HPDC) は、精密な寸法と複雑な形状を持つアルミニウム部品を製造するための非常に生産的な方法です。HPDC 部品の品質は、プロセスパラメータ、特に気孔率と微細組織に大きく影響されます。気孔率は、空気の巻き込みに加えて、凝固中の水素溶解と放出によって発生し、強度や疲労強度などの機械的特性を損なう可能性があります。最適な金型温度を維持することは、HPDC において欠陥を最小限に抑え、鋳造の健全性を確保するために不可欠であり、多くの場合、温度調節装置によって達成されます。 従来の調査状況: 先行研究では、高圧ダイカストにおける金型温度の重要な役割が確立されています。金型温度、溶融金属の流動性、部品形状の複雑さ、冷却速度などの要因は、鋳造の健全性に影響を与えることが知られています。正しい金型温度を維持することは、熱除去、金型充填、および鋳造特性の設定に不可欠です。既存の研究では、ダイカストにおいて金型が最適温度になっていないという一般的な問題に対処するために、温度調節装置を使用することを強調しています [7, 8]。研究では、金型温度制御を改善するために、コンフォーマル冷却 [8]

Read More

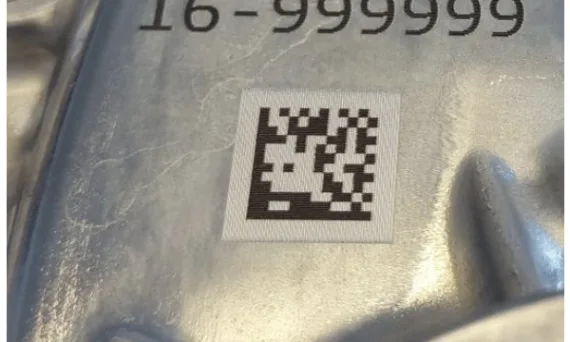

user 04/05/2025 Aluminium-J , Technical Data-J Aluminum Die casting , Applications , CAD , Die casting , Review , Segment , STEP , 金型 , 금형 , 알루미늄 다이캐스팅 本要約の内容は、「[Laserax Inc., Université Laval, Viami International]」所属の研究者らが発表した論文「[Review of technologies for identification of die casting parts]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 部品トレーサビリティは、安全性が重要な用途だけでなく、様々な産業における多くのアプリケーションでますます要求されています。ダイカストも例外ではなく、構造用/高信頼性市場が最も急成長しているセグメントであることを考えると、ダイカストのトレーサビリティとマーキングが注目されているのは当然です。高信頼性部品は通常、生産される部品の100%に対する識別要件があります。これは、部品に関するインシデントが発生した場合に合金およびプロセスデータに即座にアクセスできるだけでなく、部品の品質と管理の向上にも役立ちます。市場にはさまざまな技術が存在し、それぞれに固有の長所と短所があります。ダイカスト産業は、適切なマーキング技術を選択する際に考慮すべき非常に重要な側面をいくつか提示しています。不均一な表面を持つ複雑な部品、マーキング時にしばしば高温であること、短いサイクルタイム、ショットブラスト処理のようなマーキング後のプロセスなどが最も重要なものです。部品マーキングは、鋳造品の生産プロセスにおける重要なステップでありながら、プロセスのボトルネックになるべきでも、不良率の原因となるべきでもありません。本稿は、利用可能なさまざまなマーキング方法を分析し、ダイカスト部品のインラインマーキングに最も適した方法を指摘することを目的としています。温度、サイクルタイム、ショットブラスト後処理の影響に重点を置いたいくつかのマーキング結果が提示されます。結果は、レーザーベースの技術がダイカスト産業のすべての要件に対応するのに適していることを示しています。 3. 序論 (Introduction): トレーサビリティ、ひいては個々の鋳造品へのマーキングは、開発プロセス(プロセスの欠陥を迅速に特定し、どのプロセスパラメータを修正する必要があるかを特定するのに役立つ)と、高信頼性部品の量産[1]の両方において、ますます要求が高まっています。工業的なダイカスト環境における明白な課題は、(a) 速いサイクルタイム(そして部品マーキングは、この非常に資本集約的なプロセスにおいて決してボトルネックになるべきではない)、(b) 完全に平坦ではない表面へのマーキング、(c) マーキング時に通常まだ高温であり、潤滑剤や汚れの残渣で覆われて完全に清浄ではない部品、(d) 熱処理、ショットブラスト、洗浄、エッチング、化成処理などの追加処理にも耐えるマーキングの能力です。最後に、マーキングはその全運用寿命にわたって部品上に安全に残る必要があります。 従来、部品マーキングは完全に反復的なマーキングを得るために、部品を正確な位置にクランプする必要がありました。サイクルタイムが重要であり、プロセスの複雑さと投資を最小限に抑える必要がある場合、理想的には、距離があり、ある程度の公差があっても完全に機能するマーキングシステムが望まれます(例:マーカーから1フィートの距離で、どちらかの方向に1〜2インチの公差があり、部品をどの点にもクランプする必要がなく、単に抽出ロボットがマーカーの前に保持している状態)。本稿では、ダイカスト部品を識別するために利用可能な技術のレビューを提示します。さまざまな技術の長所と短所、およびそれらがどの用途に適しているかを提示します。次に、温度、マーキング速度、ショットブラストなどの後処理の影響に関する結果を提示します。 4. 研究の要約: 研究テーマの背景: 様々な産業、特に安全性が重要な高信頼性ダイカスト部品において、部品トレーサビリティへの要求が高まっているため、信頼性が高く効率的な識別方法が必要です。トレーサビリティは、品質管理、プロセス最適化に役立ち、部品のインシデント発生時に重要なデータアクセスを提供します。 従来の研究状況: 部品識別にはいくつかの技術が存在しますが、ダイカストの文脈ではそれぞれに限界があります。 研究の目的: 本研究は、ダイカスト部品に利用可能なマーキング技術を分析し、業界特有の課題(サイクルタイム、温度、表面状態、後処理)を考慮してインラインマーキングに最も適した方法を特定し、特にレーザーマーキングの性能、ショットブラスト後処理に対する耐性を重点的に調査することを目的としています。 中核研究: 研究の中核は、その潜在的な利点(速度、堅牢性、非接触、高温対応能力、不均一表面での精度)から、レーザーマーキング技術に焦点を当てています。特定された主要な課題は、標準的なレーザーブラックマーキング(表面よりわずかに上に位置する)がショットブラストによって除去されやすいことです。本研究では、ショットブラスト耐性を向上させるために、この窪み内にブラックマークを適用する前にレーザーでクレーターを事前エッチングする戦略(Figure 6)を提案し、調査します。実験は、アルミニウムダイカスト表面に100Wファイバーレーザーを使用して行われ、事前エッチングパラメータ(パス数、速度、ライン間隔)およびコードサイズを変更しました。マーキングされたサンプルは、2つの異なるスチールボールサイズ(S170およびS460)を使用してショットブラスト処理されました。効果は、表面プロフィロメータ(Dektak 150)および目視検査を使用して評価されました。 5. 研究方法論 研究デザイン: 本研究は、2部構成のデザインを採用しました。 データ収集および分析方法: 研究トピックと範囲: 本研究は以下をカバーしました。 6. 主要な結果: 主要な結果: 図のリスト (Figure Name List):

Read More

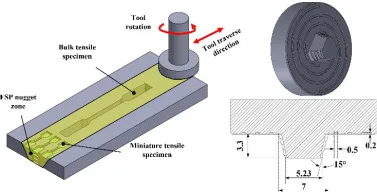

user 04/04/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , High pressure die casting , Microstructure , 자동차 산업 この入門論文は、”Friction Stir Processing: A Thermomechanical Processing Tool for High Pressure Die Cast Al-Alloys for Vehicle Light-weighting”(”[Manufacturing Letters]”発行)に基づいて作成されています。 1. 概要: 2. 概要: 本研究では、高圧ダイカスト(HPDC)の熱機械加工に摩擦攪拌処理(FSP)を用い、組織を改質し、機械的特性を向上させることを目的とする。FSPは、薄肉フラットプレート形状の2種類のHPDCアルミニウム合金、すなわち(a)汎用、高鉄、HPDC A380合金と(b)プレミアム品質、低鉄HPDC Aural-5合金に対して実施された。その後の機械試験では、降伏強さと引張延性がそれぞれ約30%と約65%向上することが示された。さらに、FSPはA380合金の疲労寿命を約10倍、Aural-5合金の破壊靭性を約70%向上させた。これらの知見は、HPDC Al合金ベースの構造部品の組織を改質するFSPの能力を強調するものであり、長期的な耐久性と信頼性のために、強度、延性、破壊靭性、および高い疲労特性の良好な組み合わせを示すことができることを示唆している。 3. 導入: ゼロカーボン排出への要求の高まりに応えるため、自動車OEM(相手先商標製品製造業者)は、重量のある構造用鋼アセンブリを軽量アルミニウム構造鋳物に置き換えることで、軽自動車(LD)の構造重量を低減するための低コストソリューションを模索している。高圧ダイカスト(HPDC)アルミニウム鋳物は、自動車設計におけるショックタワー、ピラー、フロアレールなどの重要な耐荷重ボディ構造において、OEMに設計、軽量化、品質の利点を提供する。HPDC Al鋳物を使用することで、複雑な構造プロファイル、高い耐久性、効果的な部品ユニット化を実現できる[1]。さらに、電気自動車技術が進歩するにつれて、ハイブリッドパワートレインと自動車の電化が自動車セクター内でますます重要になっている。軽量電気自動車の追求において、HPDCアルミニウム鋳物は、バッテリー用軽量エンクロージャーや、さまざまなパワートレインおよびトランスミッションコンポーネントの製造において重要な役割を果たすことができる。 Alダイカスト業界では、金型寿命の延長と最終鋳物の延性のバランスを取ることが常に課題である。この分野の研究は、両方の側面を改善し、低コストを維持するために材料化学を改質することを目的としたものが頻繁に行われている[2]。汎用ダイカストでは、高価な金型摩耗を低減するためにFeとMnが使用されるが、Fe濃度が高いと全体的な延性、ひいては疲労寿命が低下する。HPDC Al合金の化学組成には、溶融性、湯回り性、耐引裂き性を向上させるためにSiが添加される。さらに、HPDC合金を強化するためにCu、Zn、Mgが使用される。しかし、多元素組成のため、HPDC Al合金は、さまざまな金属間化合物を頻繁に生成する。頻繁に観察される2つの金属間化合物は、針状のβ-FeSiAl (FeSiAl5) と多面体のα-FeSiAl (Al15(MnFe)3Si2) である。中でもベータ相は、全体的な機械的特性、特に延性に関して有害な影響を及ぼす。HPDC Al合金には、針状シリコンとかなりの量の第二相粒子も含まれており、引張強度と延性に悪影響を及ぼす[3,4]。さらに、HPDC Al合金に固有のデンドライト組織は、鍛造組織と比較して機械的特性が低い。加えて、これらの合金はガスおよび収縮の気孔率を示し、機械的負荷下での応力集中と亀裂の発生部位となる。これらのHPDCプロセス関連および材料化学関連の有害な特徴が、車両構造部品としてのHPDC Al合金の用途を制限してきた[3]。 4. 研究の概要: 研究トピックの背景: HPDCアルミニウム鋳物は、その利点にもかかわらず、固有の微細組織欠陥と材料化学的制約により、延性、疲労寿命、破壊靭性などの機械的特性が損なわれている。これらの制約は、自動車業界における軽量化と耐久性の要求の高まりという文脈において、車両構造部品へのより広範な応用を妨げている。 これまでの研究状況: これまでの研究努力は、有害な特徴を軽減するために、合金化学とHPDCプロセスの改質に焦点が当てられてきた。真空アシストHPDCは、ガスおよび収縮気孔率を低減する。Silafont、Castasil、Auralなどのプレミアム低Fe HPDC Al合金は、有害なベータ相を排除することにより延性を向上させるために開発された。ストロンチウム(Sr)添加は、針状シリコンをより微細で繊維状の組織に改質するために使用され、強度と延性を向上させる。Sr改質合金であるAural-5は、構造用途で成功を収めている。しかし、収縮気孔率、デンドライト組織、せん断帯形成、外部凝固結晶(ESC)、第二相粒子など、課題は依然として残っている。 研究の目的: 本研究の目的は、薄肉HPDC Al合金の組織を改質し、機械的特性を向上させるための熱機械的後処理ツールとして、摩擦攪拌処理(FSP)を調査することである。このアプローチは、機械的性能の低下の原因となる微細組織欠陥と制約に直接対処することにより、コストのかかる合金組成とHPDCプロセス最適化の代替案を提供する。 コアとなる研究: コアとなる研究は、2種類のHPDCアルミニウム合金、(i)高鉄A380と(ii)低鉄Aural-5の両方を薄肉フラットプレート形状でFSP処理することである。本研究では、FSPが組織の発達と、引張特性、疲労寿命、引裂き靭性などの機械的特性に及ぼす影響を評価する。機械的性能は、FSPが構造用途向けのHPDC Al合金の全体的な性能を向上させる効果を示すために、クーポンレベルの試験を通じて評価される。 5. 研究方法

Read More

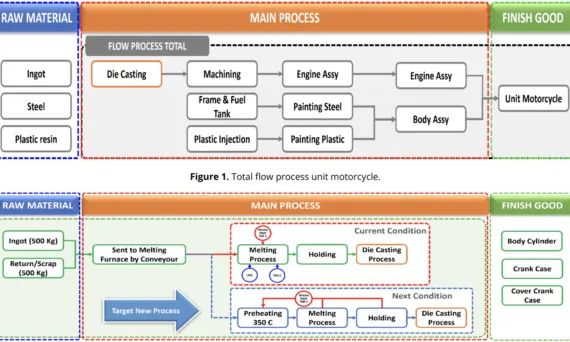

user 04/04/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , deep learning , Die casting , Efficiency , Electric vehicles , Segment , 자동차 산업 この入門論文は、”[Leuser Journal of Environmental Studies]”によって発行された論文「Optimizing Motorcycle Manufacturing Sustainability through the Integration of Waste Heat Recovery and Metal Scrap Recycling: A Process Engineering Approach」に基づいています。 1. 概要: 2. 抄録: 自動車産業の製造業は2050年までに2〜3倍の急速な成長を遂げ、オートバイは世界中の車両の約30%を占めていますが、この生産量の増加は原材料とエネルギーの需要を著しく高めています。主な課題は、製造プロセス中に発生する材料廃棄物と廃熱の管理にあります。本研究は、オートバイ産業の持続可能性を高め、廃棄物を削減し、エネルギー消費を削減するために、材料廃棄物リサイクルと廃熱回収の相乗効果を最適化するフレームワークを開発することを目的としています。この設計は、溶融プロセスからの廃熱を利用して原材料を予熱し、温度を約50℃から溶融前の350℃まで上昇させることで、追加のエネルギー需要を削減し、排出量を削減し、運用コストを削減します。廃熱を原材料の予熱に利用することは、環境への影響と熱負荷を軽減するだけでなく、エネルギー効率を大幅に向上させ、最終的にはコスト削減と最適化された資源利用につながります。廃熱を原材料の予熱に直接利用することで、エネルギー消費を最大30%まで効果的に削減できました。このアプローチは、運用効率を向上させるだけでなく、生産コストを削減し、環境への影響を最小限に抑え、製造部門に、より持続可能なソリューションを提供します。 3. 序論: 自動車産業、特にオートバイ製造は急速な成長を遂げており、原材料とエネルギーの需要が増加しています。生産量の急増は、材料廃棄物と廃熱の管理に関連する課題を悪化させており、特に溶融や鋳造のようなエネルギー集約的なプロセスにおいて顕著です。エンジン部品に不可欠なアルミニウムの世界的な需要は、2050年までに2〜3倍に増加すると予測されています。アルミニウムの生産はエネルギー集約型であり、特に溶融および鋳造プロセスにおいて環境への影響が大きいです。オートバイ製造の環境への影響は、廃熱と金属スクラップによる非効率性と汚染により、ますます懸念されています。これらの懸念に対処するために、業界はリサイクルやエネルギー回収を含む持続可能な慣行を採用する必要があります。本論文では、金属鋳造における廃熱回収システム(WHRS)の統合と、効果的な金属スクラップ管理を探求し、オートバイ製造におけるエネルギー消費を削減し、持続可能性を高めることを目的としており、アルミニウムや鉄鋼産業などの他の産業と比較して、これらの技術のオートバイ産業への応用には特定のギャップがあることを指摘しています。 4. 研究の概要: 研究テーマの背景: オートバイ製造を中心とした自動車産業の急速な拡大は、原材料とエネルギーの需要を大幅に増加させています。特に溶融などの製造プロセス中に発生する材料廃棄物、特に金属スクラップ、および廃熱の管理は、主要な持続可能性の課題を提示しています。未利用の廃熱は地球温暖化に寄与し、廃棄されたアルミニウムは天然資源を枯渇させ、アルミニウム生産のエネルギー集約的な性質と温室効果ガス排出により気候変動を悪化させます。 先行研究の状況: 学術文献は、製造業における廃棄物管理と熱回収を広範囲に調査しています。研究には、アルミニウムリサイクルの包括的なレビュー、WHRSを使用して熱プロセスの効率を向上させるエネルギーモデリング手順、鉄鋼プラントにおける熱回収の技術的ソリューション、エネルギー管理制御システム(EMCS)を使用したエネルギー節約の測定方法が含まれます。既存の研究では、アルミニウムドロスと炭素残渣からの廃熱回収を分析し、ヒートポンプを使用して熱回収システム設計を最適化しています。産業部門における廃熱回収のためのフレームワークが開発されており、エネルギーコストと環境への影響を削減することを目的としています。しかし、ほとんどの研究がアルミニウムおよび鉄鋼産業に焦点を当てているため、これらの技術のオートバイ製造業界内での特定の応用には研究ギャップが存在します。 研究の目的: 本研究は、オートバイ製造内での材料廃棄物リサイクルと廃熱回収の相乗効果を最適化するフレームワークを開発することを目的としています。この研究は、オートバイ産業の持続可能性を高め、廃棄物を削減し、エネルギー消費を削減するために、これらの慣行を統合することに焦点を当てています。文献で特定されたギャップに対処します。 コアとなる研究: コアとなる研究は、オートバイダイカストの持続可能性を最適化するためのプロセスエンジニアリングアプローチに焦点を当てています。溶融プロセスからの廃熱を原材料の予熱に統合し、製造プロセス内での金属スクラップリサイクルを強化することを調査します。本研究では、オートバイエンジン部品製造のプロセスフローを分析し、ダイカスト領域に焦点を当てています。一般的に溶融プロセス(600〜750℃の温度)中に失われる廃熱を利用して、原材料(アルミニウムインゴットとスクラップ)を溶融炉に投入する前に約50℃から350℃まで予熱することを提案しています。この予熱は、エネルギー消費を削減し、運用効率を改善し、環境への影響を最小限に抑えることを目的としています。 5. 研究方法: 研究デザイン: 本研究では、オートバイダイカストの製造プロセスフローを分析および最適化することに焦点を当てたプロセスエンジニアリング設計アプローチを採用しています。本研究は、持続可能性を高めるために廃熱回収と金属スクラップリサイクルを統合するための概念フレームワークを開発します。設計には、現在のプロセス条件の分析と、廃熱回収を活用した原材料予熱を組み込んだ目標の新規プロセス提案が含まれます。 データ収集と分析方法: 本研究では、オートバイ製造施設からエネルギー消費データを収集および分析します。これには、溶融、ダイカスト、バリ取り、熱処理など、ダイカストプロセスのさまざまな段階における電力および液化天然ガス(LNG)消費量に関するデータが含まれます。インゴットおよびリターン/スクラップ材料の量、総生産量などの原材料投入データも分析します。廃熱回収システム導入前後の単位あたりのエネルギー消費量(kWh/Pcs)を計算して比較します。2023年のデータは、提案されたシステム導入後の2024年のデータと比較するためのベースラインとして機能します。 研究テーマと範囲: 研究は、オートバイ製造におけるダイカストプロセスに焦点を当て、特に溶融段階を重要なエネルギー消費ポイントおよび廃熱源として分析します。範囲は以下を含みます。 6. 主な結果: 主な結果: 本研究の主な結果は、オートバイダイカストにおける原材料予熱のための廃熱回収の統合を通じて、大幅なエネルギー節約の可能性が実証されたことです。廃熱を利用して原材料を溶融前の約50℃から350℃まで予熱した結果、エネルギー消費量が最大30%削減されました。これは、2023年と2024年のkWh/Pcsの比較で明らかであり、廃熱回収の実施後にエネルギー消費が減少したことを示しています。廃熱の利用は、エネルギー消費を削減するだけでなく、運用コストを削減し、熱排出を削減することにより環境への影響を最小限に抑えます。さらに、製造プロセス内でスクラップ部品をリサイクルすると、資源効率が向上し、新しい原材料の消費が削減されます。 図表名リスト: 7.

Read More

![Fig. 4: 3D morphology of porosity in HPDC AM60 alloys: (a) overall view of porosities in specimen; (b) a zoom-in area showing four types of porosities, such as gas-shrinkage pore (c), gas-pore (d), net-shrinkage (e), and island-shrinkage (f) [25]](https://castman.co.kr/wp-content/uploads/Fig._4_3D_morphology_of_porosity_in_HPDC_AM60_alloys_a_overall_view_of_porosities_in_specimen_b-570x342.webp)