user 05/02/2025 Aluminium-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , High pressure die casting , Mechanical Property , Microstructure , Salt Core , 금형 この紹介資料は、「[韓国鋳造工学会誌]」に掲載された論文「[セラミック溶融コアの微세組織と機械的特性]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 本研究は、セラミック粒子の添加による低融点溶融コアの開発に関するものである。高圧ダイカストまたはスクイズキャスティングプロセスにおいて、複雑な内部形状やアンダーカットを必要とする一体型鋳造部品を製造するために、新しい概念の塩コア(salt core)が導入された。セラミック粒子の添加は微細組織の生成を助け、溶融コアの機械的特性を向上させた。高い圧縮強度を有する新しい溶融コア材料の製造のための新技術が確立された。セラミック粒子の添加は溶融コア材料の機械的特性を向上させた。セラミック粒子の割合と機械的強度との間には、60%まで増加する関係が存在した。 3. 序論 (Introduction): ダイカスト法では、メタルコア、コーティングされたシェル(shell)、高融点コアなどが使用されている。これらの方法は、溶湯が浸透したり、コアの強度が弱くて破損したりする現象が起こり、鋳造後の抽出が非常に困難であるという欠点がある。新しい溶融コア(fusible core)は、従来のコアとは異なり、融点が270〜520°C程度の低融点化学塩(salt)を基本素材として使用し、セラミック粒子を添加して強度とコア物性を向上させる[1, 2]。これらのコアは、溶融金属が低速/高速で注入されてもコアが破壊されたり、溶融金属がコア内部に浸透したりしないという利点を持つ。これは、熱伝導率が金型材料である特殊鋼の約1/400程度と非常に低いため、コアが熱変形する前に溶融金属の表面凝固層を形成させることができるため、ダイカストを行っても溶融コアの破壊はなく、溶融コアの複雑な形状をそのまま実現できる。 本研究では、鋳造時に必要な溶融コアの特性を評価した。また、溶融コアの機械的特性を評価しようとした。ダイカスト[3-6]と高圧凝固に該当する溶湯鍛造法(Squeeze casting)は、金型に溶融金属を注入した後、油圧装置を利用して機械的な高圧力を溶湯に加え、定められた金型空間を充填させると同時に50〜200 MPaの加圧下で凝固完了させる鋳造プロセスである[7-13]。このように加圧力が作用する状態で、溶融コアが破壊や崩壊することなく強度を維持しなければならない。新たに開発された溶融コア(fusible core)は、従来のコアとは異なり、融点が270〜520℃程度の低融点化学塩(salt)を基本素材として使用する。熱伝達率が金型材料である特殊鋼の約1/400程度と非常に低いため、コアが熱変形する前に溶融金属の表面凝固層を形成させることができる。したがって、ダイカストプロセスでも溶融コアの破壊はなく、溶融コアの複雑な形状をそのまま実現できるという利点がある。しかし、低融点コアの融点が低いため、製品製造時に複雑な内部が凝固前に溶融する現象が見られる可能性がある。本研究は、このような複雑な形状実現の利点を活かし、溶融コアが溶融する欠点を減らす方策をダイカストプロセスに適用し、適切な溶融コアの製造方法と機械的特性を調査しようとした。低融点化学塩にセラミック粒子の含有量を変化させて強度の変化を分析した。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): ダイカストおよびスクイズキャスティングプロセスでは、鋳造部品に複雑な内部形状やアンダーカットを作成するためにコアが必要となることが多い。従来のコア方式は、破損、溶湯浸透、除去困難などの課題に直面している。低融点塩ベースの溶融コアは潜在的な利点を提供するが、高い鋳造圧に耐える十分な機械的強度と、早期溶融を避けるための熱的安定性が必要である。 従来の研究状況 (Status of previous research): 本論文は、セラミック粒子で強化された新しい概念の塩コアを紹介する。一般的なコア技術が存在し[3-13]、溶融塩の特性が知られているが[1]、この研究は特に高圧ダイカストおよびスクイズキャスティング用途向けに機械的特性を改善するために、低融点塩とセラミック添加剤の新しい組み合わせに焦点を当てている。既存のコアの限界と基本的な低融点塩コアの潜在的な問題点から、強化された材料に関するこの調査が必要とされる。 研究の目的 (Purpose of the study): 本研究の目的は、低融点塩ベースにセラミック粒子を添加することにより、新規な溶融コア材料を開発し評価することである。この研究は、これらの新しい溶融コアの製造技術を確立し、高圧ダイカストおよびスクイズキャスティングへの適合性のために機械的特性(特に圧縮強度)を改善し、添加されたセラミック粒子の量と結果として得られるコア強度との関係を理解することを目的とする。 中核研究 (Core study): 研究の中核は、低融点化学塩ベースに様々な重量パーセント(20 wt.%、40 wt.%、50 wt.%、60 wt.%)のセラミック粒子を混合して溶融コアサンプルを製造することであった。これらの異なるコア組成物の機械的特性、特に室温圧縮強度を測定した。さらに、破断したコア表面の微細組織をSEMを用いて分析し、セラミック粒子の添加がコアの内部構造にどのように影響し、その機械的強度と関連しているかを理解した。 5. 研究方法論 (Research Methodology)

Read More

user 04/29/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , CAD , Die casting , Efficiency , Electric vehicles , STEP , 金型 , 금형 , 자동차 , 자동차 산업 この紹介論文は、「The 75th World Foundry Congress」によって発行された論文「Influence of Super Large Single Piece Die Casting Production to Automotive Industry」に基づいています。 1. 概要: 2. 抄録: 米国の新エネルギー車企業からのイノベーションアイデアの動機付け、およびいくつかの関係者の多大な尽力と協力の下で、新しいタイプのSuper Large Single Piece (超大型一体) ダイカスト生産が確立されました。これは生産コストを削減しただけでなく、生産速度を加速し、車体重量をさらに削減しました。新エネルギー車において、継続的な爆発的成長と省エネルギーおよび排出削減の要求に伴い、新エネルギー車の軽量化は避けられないトレンドとなり、Super Large Single Pieceダイカスト開発の加速も促進しました。従来、自動車のフロントアンダーボディ、リアアンダーボディ、バッテリートレイなどの大型アルミニウム合金ダイカスト部品は、最大70以上の小型部品で構成されていました。この新技術により、これらはワンショットでダイカスト生産できます。これは単にすべての装置を増幅すればできることではなく、多くの困難と課題が伴います。この記事はダイカストユニットの観点から始まり、各ステップの設計とプロセスの最適化を通じて、そして現場検証を通じて、ダイカスト製品の性能と生産効率を向上させることを目的としています。ダイカストユニットの生産プロセスには、金属の取鍋供給 (metal ladling)、射出 (injection)、金型冷却 (die cooling)、部品取り出し (parts removal)、スプレー (spraying)、部品冷却 (parts cooling)、トリミング (trimming)、マーキング (marking)、および搬出 (output) が含まれます。 3. 序論: 自動車産業は絶えず進化しており、技術の進歩が車両設計、製造効率、および全体的な性能の向上を推進しています。そのような画期的なイノベーションの1つが、super large single-piece (超大型一体) ダイカスト生産の導入です。この技術は、コスト、重量、強度、生産速度の面で数多くの利点を提供し、車両の製造方法を革命的に変える可能性を秘めています。従来の方法では、車両のアンダーボディは70〜100個の小さな部品を接合して[1]、アンダーボディ全体を形成していました。この方法には、数百台のロボットと組立ラインを構築するための広大なスペースが必要でした。所要時間は時間単位でした。super large die casting machine (超大型ダイカストマシン)

Read More

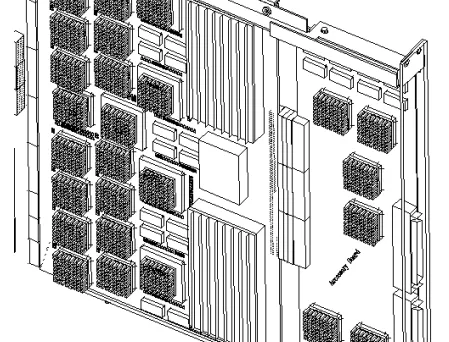

user 04/29/2025 Aluminium-J , heat sink-J , Technical Data-J Air cooling , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , 금형 , 알루미늄 다이캐스팅 この紹介資料は、「[発行ジャーナル/学会名は論文に記載なし]」によって発行された論文「Efficiency and Cost Tradeoffs Between Aluminum and Zinc-Aluminum Die Cast Heatsinks」に基づいています。 1. 概要: 2. 抄録: 高純度アルミニウムは、常に電子部品からの熱を除去するための優れたヒートシンク材料でした。しかし、特殊な形状の非押出ベースのヒートシンクの製造は、多くの材料ベースの問題を引き起こします。高純度アルミニウムはダイカストが非常に困難であり、通常、ダイカストプロセスを助けるために不純物を添加する必要があります。これらの少量の不純物により、材料の熱伝導係数はほぼ半分に低下します。結果として得られる熱伝導率は、多くの亜鉛ダイカスト材料のそれに非常に近くなります。ダイカストコスト、単価、高電力密度と低電力密度間の効率低下を比較するコストおよび性能分析が、様々な市販の亜鉛、亜鉛-アルミニウム、およびアルミニウムダイカスト材料間で検討されます。この検討は、44個のカスタムチップ(ダイあたり5ワットから55ワット)を利用する世界最速のグラフィックコンピュータであるUNCのPixelFlowの冷却システムの設計に関連して行われました。この9kWの空冷システムは非常にコンパクトで、寸法は18インチ×42インチです。短く高速な信号経路長は、近接して配置されたチップとカード間の熱を除去するための革新的で費用効果の高い方法を必要とします。 3. 序論: コンピュータやその他の電子機器における電力密度の増加により、既製のヒートシンクの選択肢と使用能力は低下しています。低電力(最大3ワット)アプリケーションでは、単純なクリップオンヒートシンクが効果的ですが、プロセッサチップのようなより強力で熱に敏感なコンポーネントには、より高価な鋳造または押出フィンヒートシンクが必要です。最も高価で冷却が困難な電子機器には、液体、伝導、または浸漬冷却が必要ですが、これらは大規模な科学機関や政府以外ではコスト的に法外です。現代の電子パッケージンググループは、現在の安価な空冷システムの限界に達しており、商業的に禁止されている液体または伝導冷却方法の使用を必要とする傾向にあります。商業的に実行可能であり続けるためには、空冷システムの設計者は、システムの実際の空気の流れとヒートシンクの設計に注意を払う必要があります。既製の押出材は安価で、ほとんどの中〜高電力アプリケーションに効果的ですが、部品密度がかなり高い場合、押出材固有の欠点が明らかになります。表面積に対する熱伝導率はそれほど高くなく、多数を直列に配置するとかなりの背圧(back pressure)を引き起こす可能性があります(初期のPixelFlowボード設計における冷却問題を示すFigure 2参照)。既製のオプションが利用できないか不十分な場合、カスタム設計のヒートシンクが必要になります。この論文は特に、UNCのPixelFlowグラフィックコンピュータの冷却課題に対処しており、非効率的な既製設計(1個あたり$2.50)の代わりに、カスタムソリューション(Figure 3)を使用して1個あたりわずか$0.73の費用効果の高い解決策を必要としました。 4. 研究の概要: 研究テーマの背景: 電子部品の電力密度の増加傾向は、単純な既製のヒートシンクよりも高度な熱管理ソリューションを必要とします。コスト上の理由から空冷が好ましい方法ですが、高密度システムではその有効性が課題となります。カスタムヒートシンク設計が重要になります。 従来の研究状況: 標準的なソリューションには、既製のアルミニウム押出ヒートシンクが含まれます。これらは費用効果が高いですが、2Dジオメトリ、熱性能、および高密度構成での空気の流れの妨害(背圧)によって制限されます。液体または伝導冷却のようなより高価なオプションが存在しますが、主流製品には商業的に実行可能でないことがよくあります。カスタムオプションには、機械加工部品、鋳造/機械加工フィン、および完全鋳造ヒートシンクが含まれます。 研究の目的: カスタムヒートシンク用の様々なダイカスト材料(亜鉛、亜鉛-アルミニウム、アルミニウム)を比較するコストおよび性能分析を実施すること。この研究は、高電力、高密度システム(UNCのPixelFlow)の冷却ソリューションを設計する文脈で、熱効率(主に熱伝導率)とコスト(金型費、単価)の間のトレードオフを評価することを目的としています。 研究の核心: この研究は、特定の空気の流れ条件に最適化された複雑な3D形状のヒートシンクを作成するためのダイカストの適合性に焦点を当て、これをより単純な2D押出材と比較対照します。ヒートシンクの性能と製造に関連する材料特性を検討します: 5. 研究方法論 研究設計: この研究は比較分析方法論を採用し、様々なヒートシンク材料(主にダイカストオプション対アルミニウム押出ベンチマーク)を熱性能、製造特性、およびコストに基づいて評価します。UNC PixelFlowグラフィック スーパーコンピュータ プロジェクトの設計要件と経験に大きく依存するケーススタディ アプローチを使用します。 データ収集および分析方法: 様々な合金(Zamak 3、ZA-8、ZA-27、Aluminum 357、Aluminum 380、Brass 360)の材料特性(熱伝導率、熱膨張、密度、融点、引張強度)に関するデータが収集されました。コストデータ(金型費、材料費、5,000個生産時の単価)は、ダイカスターからの見積もりを通じて収集された可能性が高いです(表の注記から示唆される)。温度勾配分析(例:Figure 2 – Heatsink Temperature Gradient)を含む熱性能が評価され、これは熱シミュレーション(シャーシの空気流れ解析にFEAが言及されている、Figure 4)によって情報を得た可能性が高いです。主要な特性とコストを要約するために、「Heatsink Material Comparison Table」が作成されました。

Read More

本紹介資料は、「International Journal of Engineering Science and Technology (IJEST)」に掲載された論文「Improvement in Conventional Water Jacket Method in Mould Cooling Using Heat Pipe」に基づいています。 1. 概要: 2. 抄録: ダイカスト金型および射出成形金型は、従来のウォータージャケット方式で冷却されます。金型冷却は、部品の品質とサイクルタイムの目的で非常に重要です。使用される従来のウォータージャケット方式には多くの欠点があり、そのため金型冷却の効果は最適ではありません。したがって、すべての欠点を克服し、最適化できる技術が登場しました。本提案研究の主な目的は、ヒートパイプの適用により金型冷却における従来のウォータージャケット方式を改善することです。ヒートパイプはこのような状況で非常に重要な役割を果たし、効果的な結果を示し、それによって金型冷却における従来のウォータージャケット方式を改善します。これは純銅よりも何倍も速く熱を伝達します。 3. 緒言: プラスチックは、熱と圧力を加えると任意の所望の形状に成形できる合成有機材料です。プラスチックは、重量、コスト、耐湿性、強度、耐薬品性において多くの利点を提供する魅力的な材料であるため、現代の工学用途でますます受け入れられています。成形は、プラスチックの製造に使用される最も一般的な方法です。成形プロセスは、プラスチックを加熱すると、金型に押し込むことができる粘性液体に軟化し、そこで所望の形状に固化するという事実に基づいています。射出成形とダイカストは、プラスチックの製造における最も一般的な方法です。 4. 研究の概要: 研究テーマの背景: ダイカストは、溶融金属を圧力下で分割された金属ダイ(一般的な永久鋳型に似ている)に強制的に注入することにより、正確な寸法の部品を迅速に製造する技術です。一方、射出成形は、熱可塑性樹脂または熱硬化性樹脂を金型に射出するプロセスです。どちらのプロセスも、金型内で材料を固化させるために効果的な冷却システムを必要とします。従来の方法はウォータージャケットに依存しています。 従来の研究状況: しばしばバッフルやブレードと共に使用される従来のウォータージャケット方式は、ダイカストおよび射出成形における金型冷却の標準的な技術です。しかし、この方法にはいくつかの制限があります。 研究の目的: 本研究は、従来のウォータージャケット方式の枠組み内でヒートパイプを適用することにより、改善された金型冷却技術を提案することを目的としています。目標は、従来のウォータージャケットシステムの欠点を克服し、金型冷却プロセスを最適化することです。 中核研究: 中核となる提案は、金型冷却システムへのヒートパイプの統合です。ヒートパイプは、ウィックと作動流体を含む真空密閉された銅管として説明されます。これは、高温端(蒸発器)で作動流体を蒸発させ、蒸気を低温端(凝縮器)に輸送し、そこで凝縮して潜熱を放出することによって機能します。凝縮した液体は、ウィックを通る毛細管作用によって蒸発器セクションに戻ります。このサイクルにより、ヒートパイプは純銅よりも大幅に速く熱を伝達できます。研究では、ヒートパイプの性能は向きなどの要因に依存し、一般に水平方向が金型冷却に最適な熱性能を提供することが指摘されています。ヒートパイプは、射出成形金型(+5°C〜+200°C)およびダイカスト金型(+5°C〜+350°C)に適したさまざまな温度範囲で利用可能です。動作温度範囲に応じて、さまざまな作動流体を使用できます(Table 3.1参照)。典型的な用途には、ボールペン、バレル、使い捨て注射器などの小さなコアの冷却、コアの薄肉部分、水冷が錆や不純物により詰まった古い金型、または金型に発生した亀裂による水循環が不可能な場合、および一部の製品(ラゲッジバッグなど)でコア側からのゲートが必要な場合(リバースモールドとして知られる)が含まれます。強調されている利点には、より速い冷却、サイクルタイムの短縮、部品品質の向上(ホットスポット、シンクマークの排除)、金型設計の簡素化、製造コストの削減、メンテナンスの削減(スケーリングと詰まりの問題の排除)、および既存の金型のアップグレード能力が含まれます。 5. 研究方法論 研究設計: 本論文は、従来のウォータージャケット方式の限界と比較して、ヒートパイプ技術の既知の原理と利点に基づいて金型冷却を改善するための提案を提示します。この文脈におけるヒートパイプの概念、操作、および適用について概説します。 データ収集と分析方法: 本研究は、確立された知識に基づいて、従来のウォータージャケット冷却方式の限界を分析します。ヒートパイプの動作特性を説明し、従来の方法と比較してその熱伝達能力を定性的に比較します。向きの影響は、異なる設定を示す図を参照して議論されます。適切な作動流体とその動作範囲に関する情報が提示されます(Table 3.1)。分析は、金型冷却における既知の問題を解決するためにヒートパイプの特性を適用することから得られる潜在的な利点に焦点を当てています。 研究トピックと範囲: 本研究は、ダイカストおよび射出成形金型における従来のウォータージャケット冷却システムへの強化策としてのヒートパイプの適用に焦点を当てています。範囲には以下が含まれます。 6. 主な結果: 主な結果: 本研究は、従来のウォータージャケット方式と組み合わせてヒートパイプを適用することで、従来の金型冷却に関連する欠点を効果的に排除できると結論付けています。強調された主な結果は次のとおりです。 図のリスト: 7. 結論: 金型冷却における従来のウォータージャケット方式へのヒートパイプの適用により、従来のアプローチに関連するさまざまな欠点が効果的に解消されることがわかりました。この統合により、冷却関連の問題が排除され、成形部品の品質が向上します。さらに、非常に高い生産率が達成されます。したがって、ヒートパイプは、金型冷却において最も効率的で有益なツールであることが証明されました。

Read More

この紹介論文は、「DIE CASTING ENGINEER」によって発行された論文「Understanding Residual Stress Effects and Corrective Action for Die Casting Tools – Part 2」に基づいています。 1. 概要: 2. 抄録: 本論文(パート2)は、ダイカスト金型における残留応力管理に関する議論を継続し、高度なショットピーニング技術とプロセス制御に焦点を当てています。デュアルピーニングおよびインテンシティピーニング、見通し線制限を克服する方法、メディア、インテンシティ、カバレッジ(PEENSCAN®を使用して検証)に関する重要な制御を含む、独自のMetallife®プロセスについて詳述します。また、より深い圧縮層を提供する次世代技術としてレーザーピーニングを紹介し、残留応力モデリングについても議論します。ケーススタディを通じて、制御されたショットピーニングによって達成可能な大幅な金型寿命延長とコスト削減効果を示します。 3. 序論: 機械的に誘起された圧縮応力の基礎を扱ったパート1に続き、本論文では、主にショットピーニングに焦点を当て、ダイカスト金型の応力除去のための特殊な制御と技術についてさらに深く掘り下げます。NADCAの「ダイカスト金型の応力除去に関するユーザーガイド」では、熱処理による応力除去(heat stress tempering)が一つの方法として言及されていますが、適切なショットピーニング技術はしばしば十分に理解されていません。このパートでは、Metallife®圧縮応力および表面改質プロセスの利点を最大化するために使用される特殊な制御、レーザーピーニングのような新技術、そしてこれらの是正処置の有効性を検証するケーススタディについて議論します。 4. 研究の概要: 研究トピックの背景: 残留応力と製造上の影響は、ダイカスト金型の寿命と性能を著しく短縮させます。熱処理による応力除去やショットピーニングのような是正処置は、これらの問題を軽減することを目的としています。しかし、最適なショットピーニングに必要な詳細と制御は、業界で広く知られているわけでも、効果的に実践されているわけでもありません。 先行研究の状況: このシリーズのパート1では、機械的に誘起された圧縮応力の歴史、定義、応力曲線、深さに関する考察、および有害な製造上の影響を含む基礎を確立しました。NADCAは応力除去方法を網羅したガイドラインを発行しています。熱処理による応力除去は文書化されていますが、高度な制御ショットピーニング技術に関する詳細な理解と適用には、さらなる説明が必要です。 研究の目的: 本論文の目的は、ショットピーニング(特にMetallife®プロセス)の利点を最大化するために必要な特殊なプロセス制御を詳述し、デュアル/インテンシティピーニングや内部ピーニングのような高度な技術を紹介し、プロセス検証方法(例:PEENSCAN®)を議論し、次世代技術としてレーザーピーニングを紹介し、これらの方法が金型寿命延長とコスト削減に及ぼす効果に関するケーススタディの証拠を提供することです。 中核研究: この研究の中核は、ダイカスト金型のための高度なショットピーニングプロセスの実用的な適用と制御に焦点を当てています。カバーされる主要な領域は以下の通りです: 5. 研究方法論 研究デザイン: 本論文は、広範な業界経験(Badger Metal Tech Inc.)、独自のプロセス知識(Metallife®、PEENSCAN®、PeenstressSM)、および共同研究結果(例:レーザーピーニングに関するCase Western Universityとの協力)に基づいた記述的および説明的アプローチを採用しています。単一の制御実験を提示するのではなく、特定の技術、制御方法論、技術的進歩、および実際の結果を概説します。 データ収集および分析方法: 本論文は、以下から得られた情報を統合します: 研究トピックと範囲: この研究は、高度なショットピーニングおよび新興のレーザーピーニング技術を使用したダイカスト金型の残留応力に対する是正処置に具体的に焦点を当てています。範囲は以下の通りです: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論:

Read More

user 04/23/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Review , STEP 本紹介資料は、「Elsevier」によって発行された論文「Sustainability through Alloy Design: Challenges and Opportunities」に基づいています。 1. 概要: 2. 抄録: 過去数十年の刺激的な冶金学的ブレークスルー、そして金属研究のための新しくより高性能な実験的および理論的ツールの開発と広範な利用可能性は、私たちが金属設計の新時代の幕開けを目の当たりにしていることを示しています。歴史的に、新しい金属材料の発見は、人類史における主要な工学的進歩の大部分を可能にしてきました。現在の工学的課題は、私たちの存在に不可欠な複数の産業における技術的進歩をさらに進めるために、新しい金属材料に対する緊急の必要性を生み出しています。しかし、金属加工に関する現在のデータは、冶金産業が私たちの惑星の未来に与える重大な環境影響を明確に示しています。この影響と対応する加工ソリューションが議論されている多数の報告があります。一方、改善された特性の組み合わせを持つ新しい金属材料の設計は、様々な方法で主要な環境課題に対処するのに役立ちます。この目的のために、本レビューの目標は、合金設計によって対処できる最も緊急な持続可能性の課題を議論し、これらの最も重要な課題に焦点を当てるために冶金研究への関心の高まりを調整するのを助けることです。 3. 序論: 金属の世界的な使用は増加しており[1]、その生産による負担が増大し、金属の持続可能性への取り組みの緊急性を浮き彫りにしています[2]。これには、鉱石採掘、金属加工、製品使用、および寿命末期の考慮事項からの影響を考慮したライフサイクル視点が必要です[3]。合金設計は、例えば、より高い動作温度を可能にして熱力学的効率を高めたり、可動部品の質量を削減したり(車両のように、より高い生産負担を使用段階の燃料節約で相殺する[4–7])、代替エネルギー生成に向けたより高い機能性を持つ製品を作成したりすることによって、大きく貢献できます。 全体的な金属使用量は増加していますが、一部の有毒金属(Cd、Pb)の消費量は時間の経過とともに減少または安定しています[8]。ただし、これらの金属の供給は、本レビューの基礎となる金属の鉱石採掘の副産物として持続する可能性があります[9]。金属生産、特に一次生産(世界のエネルギー消費の7〜8%を使用)は、エネルギー消費、温室効果ガス排出(例:鉄鋼およびMg生産におけるCO2)、採掘の影響(健康、景観、廃棄物、水使用)、および使用中の放出(腐食)を通じて環境に大きな影響を与えます[10]。鉄鋼は体積で最も大きな影響を与えます。キログラムあたりの影響が大きい金属には、微量元素(Sc、Re、Ge)が含まれ、Fe、Al、Cuは年間の地球温暖化ポテンシャルに最も貢献します[11]。 合金(例:超合金)における元素の多様性の増加は特性を向上させますが、寿命末期の回収とリサイクルを複雑にします[12, 13]。リサイクルは、熱力学、元素の適合性(Table 1)、および回収が行われるインフラストラクチャによって制限されます[14]。これは、組成的に複雑な合金(CCA)にとって課題となります[15]。資源の利用可能性と材料の重要性も懸念事項であり、特に政治的に不安定な地域に集中している元素(Figure 1)や副産物として採掘される元素についてです[16–20]。 持続可能性を高める機会は、製造効率の向上(例:鉄鋼で25%、Alで40%の歩留まり損失削減 – Figure 2)[21, 22]、潜在的には積層造形[23]を通じて存在します。しかし、最大の機会は、特に鉄鋼のようなユビキタスな材料について、耐久性、信頼性、修復可能性、および再利用性の向上を通じて寿命延長を可能にする合金の設計にあるかもしれません[24]。本レビューは、様々な合金システムにわたる持続可能性を促進するための重要な課題と有望な機会を強調し、環境的、政治的、経済的要因を考慮に入れることに焦点を当てています。 4. 研究の概要: 研究トピックの背景: 金属需要の増加は、その生産と使用に伴う著しい環境フットプリント(世界のエネルギー消費の7-8%、排出物、資源枯渇)と相まって、冶金産業内での持続可能な解決策に対する緊急の必要性を生み出しています。材料のライフサイクル全体にわたる特性と性能に影響を与える合金設計は、これらの持続可能性の課題に対処するための重要な道筋を示しています。 先行研究の状況: プロセス改善(例:生産効率[26, 27]、リサイクル[28, 29]、CO2削減[26, 30]、代替生産[26, 34])を通じた持続可能性改善に関する広範な研究が存在します。環境影響を評価するためのライフサイクルアセスメント手法[3]が確立されています。様々な金属ファミリー内の特定の合金開発努力は、強度、耐熱性、耐久性などの改善された特性を目標としてきました。研究はまた、複雑な合金のリサイクルに関連する課題[13, 14, Table 1]、資源の重要性[16, 17, Figure 1]、および生産影響と使用段階の利点との間のトレードオフ(例:軽量化[7])を強調しています。計算ツール(DFT、CALPHAD、ICME)は合金開発でますます使用されています。 研究の目的: 本レビューは、戦略的な合金設計を通じて効果的に対処できる最も重要な持続可能性の課題を特定し、議論することを目的としています。7つの主要な合金システム(鋼、アルミニウム、チタン、マグネシウム、超合金、形状記憶合金、高エントロピー/複合濃縮合金)にわたる主要な機会を調査し、肯定的な環境影響を最大化するための将来の冶金研究の方向性を示します。焦点は、持続可能性目標の達成において、プロセス改善だけでなく合金設計の役割に具体的に当てられています。 コア研究: 本レビューは、7つのクラスの金属材料に関する持続可能性の課題と合金設計ソリューションを検討します: 5. 研究方法論 研究設計: 本研究は、包括的な文献レビュー方法論を採用しています。広範な出版された科学論文、報告書、データベースから既存の知識と研究結果を統合します。 データ収集および分析方法: 著者らは、金属の生産と使用の持続可能性側面(環境影響:エネルギー消費、排出、資源枯渇を含む)、ライフサイクルアセスメント、リサイクルの課題、資源の利用可能性に関する出版された文献からデータを収集しました。彼らは、7つの主要な合金システム(鋼、Al、Ti、Mg、超合金、SMA、HEA/CCA)内での合金設計戦略に焦点を当てた研究を分析しました。分析には、各合金システムに特有の主要な持続可能性の課題を特定し、これらの課題に対処するために提案または実施された合金設計アプローチをレビューすることが含まれました。調査結果は、有望な機会を強調し、将来の研究の方向性を示すために統合されました。 研究トピックと範囲: 本研究は、材料科学、特に合金設計と持続可能性の交差点に焦点を当てています。範囲は以下を含みます: 6. 主な結果:

Read More

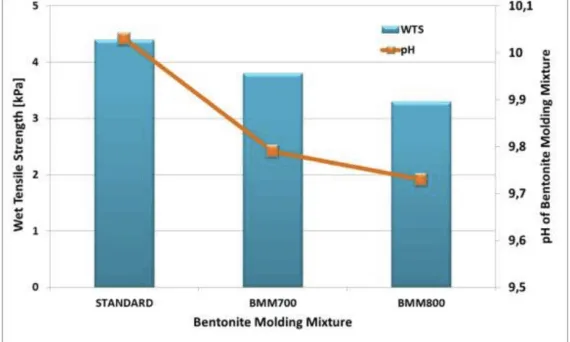

user 04/23/2025 Aluminium-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Die Casting Congress , Magnesium alloys , Salt Core , 金型 , 금형 本紹介資料は、「METAL 2013」に掲載された論文「UTILIZATION OF ECOLOGICAL FRIENDLY CORES FOR MAGNESIUM ALLOYS CASTINGS」に基づいています。 1. 概要: 2. 抄録: 本研究の目的は、Mg合金の重力鋳造技術において、環境に悪影響を与えない無機材料ベースのコアの利用可能性を判断することです。この寄稿には、これらのコアの準備と処理の分析、および鋳造品の表面欠陥に関する鋳造サンプルの品質、構造、特性への影響が含まれています。本研究で得られた実験データは、他のMg合金鋳造技術にも活用できます。 3. 序論: 現在、穴やキャビティの事前鋳造には、有機樹脂ベースのコア混合物(例:PUR COLD-BOX)が標準として使用されており、迅速な準備、良好な射出性、高い初期強度、良好な崩壊性などの特徴があります。しかし、熱分解時に有機化合物が放出され、鋳造生産の衛生および環境条件を悪化させる問題があります。このため、無機バインダーが再び注目されており、これは生活および作業環境に悪影響を与えずに、有機バインダーと同等の技術的パラメータを提供します。 先進的な技術の一つは、無機塩ベースのコアを使用するもので、特にAl合金などの非鉄合金のキャビティおよび穴の事前鋳造に活用されます。塩コアの使用は1970年代に遡り、1990年代には重力および低圧鋳造法によるディーゼルエンジンピストンの大量生産に結晶性塩コアが広く使用され始めました。製造方法には、結晶性塩の高圧圧縮、塩溶融物の鋳型への注入または高圧射出、あるいは無機(有機)バインダーと共に塩マトリックスを射出する「古典的な」鋳造技術の活用などがあります。2003年以降は、塩溶液または固体結晶状態のNaClの高圧圧縮を活用する方向にコア製造が進み、BEACH BOX、HYDROBONDなどの新技術も登場しています。 塩コアの主な利点は、一般的なコア混合物(PUR CB)に匹敵する高い初期強度、寸法精度および鋳物表面の平滑性、機械的に清掃が困難な穴の事前鋳造の可能性、湿潤なしでの良好な保管寿命などです。また、鋳物キャビティから除去(溶出)された塩を溶液(塩水)から結晶化させ、次のコア製造に再利用する閉鎖的な生態学的サイクルが可能です。重要な点は、鋳造、冷却、凝固の過程で塩がVOCs(揮発性有機化合物)を排出しないことです。コア特性は、準備条件(圧縮圧力の高さ、射出温度など)と基本マトリックス構成(塩の種類、添加剤)を変更することで最適化できます。Al合金鋳造(重力および低圧鋳造)に広く適用可能であり、高圧鋳造技術への適用に関する研究も活発に行われています。 マグネシウム合金は、すべての構造材料の中で最も低い密度、高い比強度、良好な鋳造性などを持ちますが、高温での急激な強度低下、低いクリープ抵抗性、低い弾性係数、高い凝固収縮率、一部の用途での低い耐食性などの欠点もあります。特にマグネシウムの高い酸素親和性のため、溶湯の流れを酸化から保護するために特殊な添加剤(抑制剤)の使用が不可欠です。最も一般的に使用される抑制剤には、硫黄またはその化合物、ホウ酸、尿素ベースの添加剤などがあります。これらの抑制剤は、鋳型雰囲気の酸素ポテンシャルを低下させ、鋳物表面に保護雰囲気を形成してさらなる酸化を防止します。 しかし、硫黄ベースの抑制剤は、保護雰囲気を形成すると同時に、鋳造中に溶湯を介して浸透し、レードル底部に沈殿して精錬剤としても機能します。これらの抑制剤の化学的性質上、マグネシウム合金鋳造は、溶湯-抑制剤システムと酸化雰囲気との相互作用中に放出される化合物(SO₂、NH₃など)により、作業および生活環境の質を低下させる可能性があります。 マグネシウム合金鋳造の主な技術は金型鋳造(圧鋳、低圧鋳造、一部重力鋳造)です。最近では、より高い内部品質を得るための方法が適用されており、半溶融状態での材料処理(Thixocasting)が主流です。それほど複雑でない穴の事前鋳造には、金属コアを活用できます。単一部品生産には、消耗性鋳型(鋳物砂混合物)やセラミックまたは石膏鋳型鋳造が最も頻繁に使用されるでしょう。マグネシウム合金鋳造用の鋳型またはコア混合物としては、様々なバインダーシステムとベントナイト鋳物砂を使用できます。マグネシウム合金の高い反応性と混合物中の水分の存在により、鋳物砂混合物自体にも抑制剤を添加する必要があります。鋳造、冷却、凝固中に鋳型内で複雑な物理化学的プロセスが進行し、様々な酸化状態の化合物(例:硫黄)が形成され、これによりベントナイトバインダーの不活性化が予想され、これは特に水分凝縮領域での引張強度の低下およびその他の混合物パラメータ(例:pH)の変化を引き起こす可能性があります。 4. 研究の要約: 研究テーマの背景: 環境に優しい鋳造プロセスへの要求は、コア用有機バインダーの代替品への関心を高めています。無機塩コアは生態学的利点を提供し、アルミニウム合金に対して確立されています。マグネシウム合金鋳造は、酸素との高い反応性により独特の課題を抱えており、これは抑制剤の使用を必要としますが、抑制剤はベントナイトのような伝統的な鋳型材料と負に相互作用する可能性があります。 従来の研究状況: 塩コア技術は1970年代から開発されており、高圧圧縮や溶融注入/射出などの確立された方法が主にアルミニウム合金に使用されてきました。研究結果は、高い強度、良好な表面仕上げ、リサイクル可能性を示しました。酸化や抑制剤が鋳型特性(特に硫黄ベース抑制剤によるベントナイトバインダーの不活性化)に及ぼす影響を含む、マグネシウム合金鋳造の課題は知られていました。 研究の目的: 本研究は、ベントナイト結合鋳物砂混合物中でマグネシウム合金(特にAZ91)の重力鋳造に無機塩コアを使用することの実現可能性を調査することを目的としました。研究は、塩コアの技術的特性(機械的強度、寸法精度、溶解性、結果として生じる鋳物表面品質)を評価し、硫黄ベース抑制剤がベントナイト鋳物砂混合物の特性に及ぼす影響を評価することに焦点を当てました。 コア研究: 研究の核心は、純粋な化学KCl(N)および2つの異なる添加剤(A、B)を含むKClベースの塩コアを、2つの異なる力(100 kNおよび200 kN)を使用する高圧圧縮法で準備することでした。これらのコアは、硫黄ベース抑制剤を含むベントナイト鋳型にAZ91マグネシウム合金を重力鋳造する際に使用されました。鋳造は2つの温度(700°Cおよび800°C)で行われました。研究では、塩コアの曲げ強度と溶解性、生成された鋳物の表面粗さ(Ra)、および鋳造前後のベントナイト鋳物砂混合物の機械的特性(圧縮強度、割裂強度、湿態引張強度)とpHを測定し、熱分解と抑制剤の効果を評価しました。 5. 研究方法論 研究設計: 本研究は、異なる塩コア配合(純粋なKCl対添加剤AまたはBを含むKCl)を異なる圧縮圧力(100 kN対200 kN)下で準備し比較する実験計画を採用しました。これらのコアは、硫黄ベース抑制剤を含む標準的なベントナイト鋳物砂混合物にAZ91マグネシウム合金を重力鋳造する実際の応用分野でテストされました。効果は、コア特性、鋳造品質、および2つの異なる鋳造温度での熱暴露後の鋳型特性の変化を測定することによって評価されました。 データ収集および分析方法: 研究テーマと範囲: 本研究は、AZ91マグネシウム合金の重力鋳造における高圧圧縮されたKClベースの塩コアの適用に具体的に焦点を当てました。範囲は次のとおりです。 6. 主要な結果: 主要な結果: 그림 및 표 목록: 図表リスト:

Read More

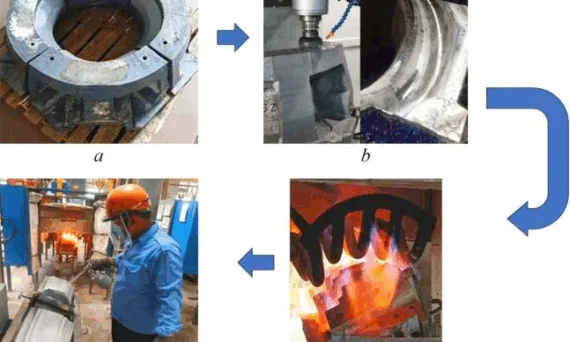

user 04/20/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , High pressure die casting , Microstructure , Permanent mold casting , Review , 금형 本紹介資料は、「Eastern-European Journal of Enterprise Technologies」によって発行された論文「Enhancing side die resistance to thermal shock in automotive casting: a comparative study of FCD550 and SKD6 materials」に基づいています。 1. 概要: 2. アブストラクト: 金型ディスク自動車用途において、FCD550材をSKD6材に置換することにより、サイドダイの熱衝撃耐性を向上させた。主な課題は、生産プロセスの加速によって誘発される熱衝撃によるサイドダイの亀裂であり、これが生産停止や大量の顧客注文への未達につながっていた。本研究は、FCD550よりも熱衝撃によく耐える材料を特定し、それによってサイドダイの耐久性と製造プロセスの全体的な生産性を向上させることを目的とする。研究には、直接生産実験、FCD550およびSKD6材料の分析、ダイ特性の評価、材料変更前後の最終製品属性の評価が含まれた。実験室試験および機械設定トライアルを実施し、生産プロセスを変化させて結果を評価した。結果は、SKD6が金型ディスク自動車用途においてFCD550よりも熱衝撃に対して著しく耐性があることを示している。本研究では、データシートを用いてサイドダイ材料の強度を比較し、既存の冷却条件下で設定パラメータを調整した。実験では、標準温度を520–545 °Cから532–538 °Cに変更し、ソーク時間(soaking time)を最低270–540秒から332秒に短縮した。これにより、ソーク時間が69秒から46秒に、エージング時間(aging time)が190秒から180秒に短縮され、7台の機械全体での鋳造生産性が28日あたり194,870個から213,311個に増加し、サイドダイの亀裂なしに28日あたり200,000個という顧客の要求を満たした。TSD5605G規格に従った5つの製品サンプルの耐久性試験により、品質が顧客仕様を満たしていることが確認された。 3. 序論: 自動車部品製造における材料の熱衝撃耐性の研究は、特に車両が高度化し、厳しい条件に耐える部品への要求が高まる中で、その重要性は非常に大きい[1]。これらの重要な部品の中でも、ディスク自動車ホイールは、大きな荷重と繰り返しの応力に耐える中心的な役割を担っている[2]。その完全性を確保することは、車両性能だけでなく、安全基準の遵守にも不可欠である。製造会社は、高い販売注文と生産性向上の必要性に応えるため、製品品質を維持しながら生産プロセスを最適化するという課題に直面している。しかし、この効率追求は、製造プロセスにおけるサイドダイの亀裂発生に見られるように、意図せずに新たな課題を引き起こす可能性がある。顧客の要求を満たすことを目的とした生産方法の加速は、サイドダイ領域内で熱衝撃問題を引き起こし、亀裂や製品品質の低下を招いている[3]。これらの課題に対処するためには、熱衝撃を理解することが最も重要である。急激な温度変化は材料に機械的応力を誘発し、構造破壊につながる可能性がある[4]。したがって、サイドダイのような金型材料の熱衝撃耐性を向上させることは、生産能力を強化し、製品の完全性を維持するために不可欠である。本研究では、従来のFCD550材料と、向上した熱衝撃耐性を含む有望な特性を持つSKD6合金を比較することにより、サイドダイの熱衝撃耐性を向上させる方法を調査し、製造効率と部品の耐久性を改善することを目指す。 4. 研究概要: 研究テーマの背景: 自動車ホイールディスクのような自動車部品には、高い耐久性と動作応力に対する耐性が求められる。生産要求の増加は、製造プロセスの加速を必要とするが、これがダイカスト金型、特にサイドダイ領域において熱衝撃を引き起こし、亀裂や生産停止につながる可能性がある[3]。本研究の対象は、自動車ホイールディスク製品の生産に使用されるサイドダイの熱衝撃耐性である。 先行研究の状況: 先行研究では、ダイ材料における微小亀裂や関連現象[5]が特定され、熱伝導率[6]、焼戻し効果[7]、熱応力モデリング[10]などの側面が調査されてきた。しかし、加速された鋳造プロセスにおける熱衝撃によって直接引き起こされる亀裂という特定の問題は、大部分が未解決のままであった[9, 10]。SKD6鋼の特性(高熱動作性、良好な靭性、耐侵食性)は知られているが[10, 11, 12]、この特定の用途においてFCD550と比較して熱衝撃を緩和する潜在能力は評価が必要であった。 研究目的: 本研究の目的は、PSD3Kディスク自動車ホイールタイプ製品の生産において、サイドダイの熱衝撃耐性を向上させ、それによって製品の完全性と品質を維持しながら製造プロセスを加速することである。目的は以下の通りであった: 研究の核心: 本研究は、ディスク自動車ホイール鋳造用のサイドダイ用途におけるFCD550とSKD6材料の比較分析を行った。材料選定は、熱衝撃耐性に関連する特性(硬度、組成、特にバナジウム含有量)に焦点を当てた標準データシート(表1-4)の比較に基づいて行われた。SKD6が選定された。SKD6を用いてサイドダイを製作し(図1、図2)、その化学組成を検証した(表5)。冷却システムのコンセプトを視覚化した(図3)。ダイカストマシンを用いて実験的トライアルを実施し、FCD550とSKD6サイドダイの性能を比較した。初期トライアルでは既存の設定を使用し、その後SKD6ダイ用にパラメータ(温度、ソーク/エージング時間)を最適化した(表6、図8)。性能は、ダイと製品の目視検査、硬さ試験(図6)、微細構造分析(図5)、気孔率シミュレーション(図7)、サイクルタイム測定、およびTSD5605G規格に従った最終製品品質試験を通じて評価された。 5. 研究方法 研究デザイン: 本研究では比較実験デザインを採用した。以下の内容を含む: データ収集・分析方法: 研究対象と範囲: 本研究は、自動車ディスクホイール(PSD3Kタイプ)の高圧ダイカストに使用されるサイドダイの熱衝撃耐性向上に特化して焦点を当てた。範囲は以下を含む: 6.

Read More

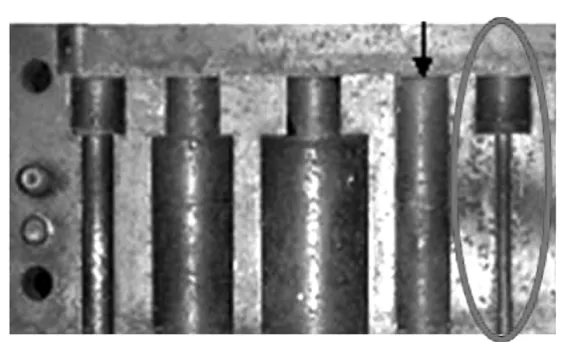

user 04/17/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Computer simulation , Die casting , Efficiency , High pressure die casting , 金型 , 금형 , 해석 この紹介論文は、「韓国産学技術学会論文誌」によって発行された論文「誘導電動機回転子のダイカスト時における品質評価」に基づいています。 1. 概要 (Overview): 2. 抄録 (Abstract): 本研究では、産業現場で広く使用されている小型誘導電動機の回転子を生産工場でダイカスト(die casting)で製作する際のrotor core castの品質を評価するために、鋳造解析専用プログラムを用いて数値解析を行い、その結果を実験結果と比較して次のような結論を得た。第一に、誘導電動機回転子の高圧ダイカスト時に高速で射出されたアルミニウム溶湯の充填様相を経時的に評価した結果、溶湯は下部end ring部を先に充填し、水平に移動して上部end ring、core slot部を充填し、最終的にcore slot部で充填が完了する。第二に、mould内部での溶湯の充填様相を見ると、上部end ring、core slot部よりも下部end ring部で溶湯の流動による渦流が発生し、欠陥発生が予測され、現場の実験結果から下部end ring部の断面で大小多数の欠陥が発見された。第三に、ダイカスト作業で良好な品質の回転子を製作するためには、cast形状の変更や作業条件などの追加研究が必要であり、これについては今後報告する予定である。 3. 緒言 (Introduction): 誘導電動機は、産業現場で機械動力を生成するために広く使用されている。回転子(rotor)は、中心軸を中心に回転する部品である。誘導電動機用の回転子は、容量や使用目的に応じて種類が多様であり、しばしばrotor coreのslot部分に溶融アルミニウムを高圧のダイカスト(die casting)法で短時間で充填して製作される[1]。特に出力の低い小型誘導電動機の回転子は、生産工場でside gate typeのdie casting作業で製作されている。最近、cast品質に問題が発生していると現場から報告されており、これは電気効率の低下や高速回転時のunbalancing問題による騒音発生、追加の修正作業の必要性など、生産性向上の妨げとなっている。本研究は、現在のダイカスト作業条件下でのrotor end ring部分の品質を、解析的手法と実験的手法を用いて評価することを目的とする。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 小型誘導電動機の回転子は、一般的にダイカスト工程で製造される。しかし、鋳造されたアルミニウム部品の品質問題が懸念されており、これはモーターの性能(効率、騒音、不均衡による振動)に影響を与える可能性がある。 先行研究の状況 (Status of previous research): 本論文は、ダイカストの一般的な内容[1]と高圧ダイカストにおける欠陥発生[2-4]を認識している。特定の応用分野である小型誘導電動機回転子のダイカストで報告されている問題を強調し、現在の生産条件下での品質に関する集中的な調査の必要性を示唆している。 研究目的 (Purpose of the study): ダイカストで生産される小型誘導電動機回転子の鋳造品質を評価すること。具体的には、工程中の溶融アルミニウムの充填パターンを調査し、数値解析と実験的検証を通じてrotor

Read More

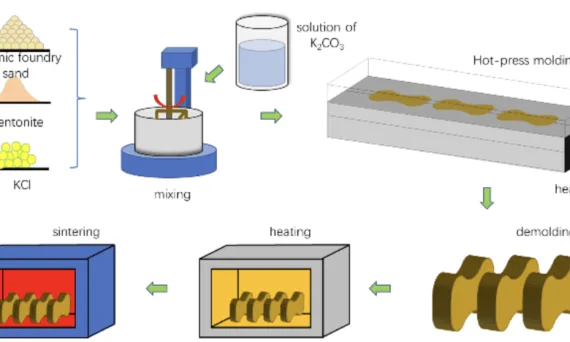

user 04/17/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Magnesium alloys , Microstructure , Salt Core , STEP , 금형 この紹介資料は、「[ARCHIVES of FOUNDRY ENGINEERING]」に掲載された論文「[Development of Water-Soluble Composite Salt Sand Cores Made by a Hot-Pressed Sintering Process]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 多種多様な水溶性中子は、内部にキャビティ、湾曲した流路、アンダーカットを持つ中空複合鋳物の成形に広く用いられている。中でも、無機塩の水溶液をバインダーとして添加して作られた中子は、水に対する溶解性に優れている。しかし、優れた崩壊性は、しばしば低い耐吸湿性を伴う。本研究では、砂、ベントナイト、複合塩の中子砂混合物をホットプレスおよび焼結することにより、適度な強度と耐吸湿性を備えた水溶性中子を調製し、T字管(tee tube)試験片を鋳造した。実験結果によると、KCl-K2CO3をバインダーとする中子は0.9 MPa以上の強度が得られ、相対湿度80±5%で6時間保持しても0.3 MPaを維持した。その後の焼結プロセスにより、ホットプレスされた中子の耐吸湿性を大幅に向上させることができた(相対湿度85±5%で24時間保管後0.6 MPa)。後処理によって調製された水溶性中子は、滑らかな内面を持ち気孔欠陥のないT字管鋳物を鋳造するために使用でき、中子の除去も容易であった。 3. 緒言 (Introduction): 水溶性中子は、鋳物の内面を形成するために、水溶性の塩を主原料[1-4]またはバインダー[5-7]として作られる部品である。その優れた水溶性の崩壊性と環境適合性により、特に自動車、衛生陶器、その他の製品の軽量化および一体化プロセスにおいて、複雑なキャビティや湾曲した流路を持つ鋳物を製造するための高圧ダイカスト法やその他の鋳造法(重力、低圧)で広く使用されている[8-11]。一般に、ダイカスト用の水溶性中子には高い強度が要求されるため、主に塩溶融物を鋳造する方法で作られる。しかし、溶湯の衝撃がはるかに小さい重力鋳造や低圧鋳造には、比較的低い強度の中子が適しており、加圧焼結やバインダー結合プロセスなど、さまざまな材料やプロセスを用いて水溶性中子を形成することができる。しかし、K2CO3結合中子[14]のように崩壊性に優れた多くの水溶性中子は、湿度の高い環境下での吸湿性のために直接使用することができず、その広範な応用が制限されている[15]。KClをバインダーとして使用すると耐湿性は向上するが、溶解度が比較的低いため、より多くの水分を導入する必要があり、強度が低下したり、成形が困難になったりする可能性がある。本稿では、K2CO3の高い強度とKClの良好な耐湿性を活用することを目的として、低温でのホットプレス後に比較的高温で焼結するプロセスにより、KCl-K2CO3複合塩バインダーシステムを用いた水溶性砂中子の開発を探求する。 4. 研究の概要: 研究テーマの背景: 水溶性中子は、複雑な内部形状(キャビティ、流路、アンダーカット)を持つ中空鋳物の製造に不可欠である。その主な利点は、水中での優れた崩壊性と環境適合性であり、様々な産業における軽量化用途に適している。しかし、一般的な課題は、良好な崩壊性と、保管および取り扱い中の吸湿に対する十分な耐性とのバランスをとることである。 従来の研究状況: 従来の研究では、様々なタイプの水溶性中子が検討されてきた: 研究目的: 本研究の目的は、2段階プロセス(低温ホットプレス後の高温焼結)を用いてKCl-K2CO3複合塩バインダーを使用した水溶性砂中子を開発することであった。目標は、単純なホットプレス中子と比較して大幅に改善された耐吸湿性を持ちながら、鋳造後に容易に除去できるよう良好な水溶性崩壊性を維持する、適度な強度の中子を得ることであった。 中核研究内容: 本研究は、シリカ砂、ベントナイト、およびKClとK2CO3の複合バインダーを使用して水溶性砂中子を製造することを含んでいた。プロセスは、混合物をホットプレスした後、焼結ステップを経た。研究では、様々なパラメータが中子特性に及ぼす影響を体系的に調査した: 5. 研究方法論 研究設計: 本研究では実験的アプローチを採用した。水溶性砂中子サンプル(「8」字型ドッグボーン形状)を、ホットプレス法に続いて焼結プロセスを用いて作製した。バインダー組成(KCl/K2CO3比率)、バインダー量、ベントナイト含有量、加熱温度/時間、焼結温度/時間などの主要なパラメータを体系的に変化させた。得られた中子の特性を測定し、分析した。最後に、実際の応用における中子の性能を検証するために鋳造試験を実施した。 データ収集および分析方法: 研究テーマと範囲: 本研究は、ホットプレス焼結プロセスを用いたKCl-K2CO3複合塩システムで結合された水溶性中子の開発と特性評価に焦点を当てた。範囲には以下が含まれる: 6. 主要な結果: 主要な結果: 図の名称リスト (Figure Name List): 7.

Read More

![Figure 11. Aircraft engine schematic (GE 90) along with constituent materials by weight. Adapted from Schafrik et. al. [265].](https://castman.co.kr/wp-content/uploads/image-2193-570x342.webp)