By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, CFD, Die casting, High pressure die casting, Review, Salt Core, 金型, 자동차

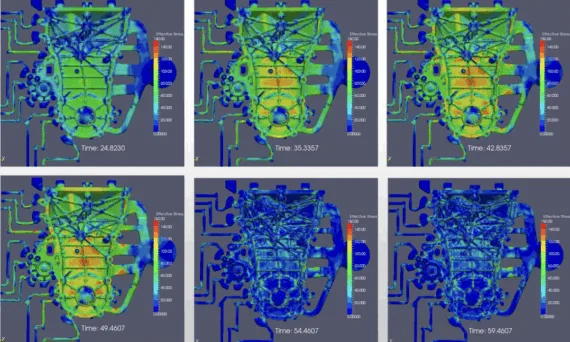

本稿は、「The 13th OpenFOAM Workshop (OFW13), June 24-29, 2018, Shanghai, China」にて発表された論文「TOWARDS THE MODELING OF FLUID-STRUCTURE INTERACTIVE LOST CORE DEFORMATION IN HIGH-PRESSURE DIE CASTING」を基に作成されています。 1. 概要: 2. アブストラクト: 本稿では、高圧ダイカスト(HPDC)プロセスにおける消失塩コアの流体構造連成(FSI)をシミュレーションするための数値モデルの開発と検証について詳述する。OpenFOAM C++ツールボックスを利用し、圧縮性二相流(溶融金属と空気)と変形可能な固体コアとの相互作用を扱うために、fsiFoamソルバーフレームワーク内に新しいソルバークラスFSI::compInterFluidを実装した。このソルバーは標準的なOpenFOAMソルバーと比較してベンチマーク評価された。その後、このモデルは単純化された鋳造形状における塩コアの変形をシミュレーションするために適用され、その結果はコアの変形を示し、溶湯によって加えられる力に関する洞察を提供した。これらのシミュレーション結果は、実際のダイカスト試験から得られた実験データと比較検証され、同等のコア変形を示し、HPDCにおける消失塩コア使用の実現可能性を評価するモデルの潜在能力を確認した。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品などの自動車部品を大量かつ低コストで製造するための重要なプロセスである[1, 2]。HPDCでは、液体金属(通常はアルミニウムまたはマグネシウム)が複雑なゲートおよびランナーシステムを介して、高速(通常50~100 m/s)かつ高圧(最大100 MPa)で金型に射出される。アンダーカットや中空部(例:冷却用またはオイルフローチャネル用)を作成するために消失塩コアを使用することは、現在まで困難であることが証明されている[3, 4, 5, 6]。消失コアの材料として塩を使用するというアイデアは、機械メーカーや自動車会社によって提案されている[7, 8]。これが実際に実行可能かどうかを判断する1つの方法は、数値シミュレーションを用いることである[9]。本稿は、HPDCプロセス中の流体構造連成によるこのような消失コアの変形をモデリングすることに焦点を当てる。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車部品製造に不可欠なプロセスである高圧ダイカスト(HPDC)を背景としている。鋳造部品に複雑な内部形状を作成するために消失塩コアを使用することに対する産業界の関心があり、これによりエンジニアの設計自由度が向上する可能性がある。しかし、過酷なHPDC環境での塩コアの成功裏な実装は、大きな課題に直面している。 従来の研究状況: 従来の研究や産業界の経験によれば、HPDCプロセス内で消失塩コアを使用することは困難であった[3]。塩コアを使用するというアイデアは提案されているものの[7, 8]、鋳造条件下でのその挙動を理解することが重要である。数値シミュレーションは、消失塩コアの実現可能性を評価するための重要なツールとして提案されている[9]。 研究の目的: 本研究の主な目的は、高圧ダイカスト中の消失塩コアの流体構造連成による変形をシミュレーションできる数値モデルを開発し、検証することである。これには、二相流体の複雑な物理現象と変形可能なコアとの相互作用を正確に捉えることができるソルバーの作成が含まれる。 研究の核心: 本研究の核心は、溶融金属と空気の二相流と変形可能な塩コアとの相互作用をモデリングすることである。これには、この流体構造連成(FSI)問題に適したOpenFOAMフレームワーク内の特定のソルバークラスFSI::compInterFluidの開発が含まれる。また、この新しいソルバーのベンチマーク評価と、シミュレーション結果を実験的なダイカスト試験と比較検証するプロセスも含まれる。 5. 研究方法論 研究計画: 本研究は以下のいくつかの段階で計画された: データ収集および分析方法: 流体側モデリング:溶融金属と空気の二相流は、VOF(Volume

Read More

By userAluminium-J, heat sink-Jaluminum alloy, aluminum alloys, CAD, Die casting, Die casting Design, Efficiency, Heat Sink, STP, 금형, 알루미늄 다이캐스팅

本稿は、「Journal of the Korea Academia-Industrial cooperation Society」発行の論文「Heat Analysis for Heat Sink Design Using Finite Element Method」を基に作成されたハンドブックレベルの解説資料です。 1. 概要: 2. Abstract: LEDは低炭素グリーンエネルギーの照明部品として脚光を浴びています。LEDは環境に優しく、効率的で耐久性がありますが、供給電力の80%が熱エネルギーに変換されるため、極端な温度上昇は耐久性を低下させる可能性があります。温度上昇はLED素子の寿命に影響を与えるため、放熱システムは重要です。そこで本論文では、LED電球のヒートシンク形状について熱解析を行い、最適性能を得るための温度制御システムを製品に適用しました。 3. Introduction: LEDは、低炭素グリーンエネルギー時代における照明器具として注目されています。環境調和性、高いエネルギー効率、長寿命といった利点を有しますが、供給電力の80%以上が熱エネルギーに変換されるため、温度上昇が避けられず、これがLED素子の寿命に悪影響を及ぼすため、放熱システムの重要性が増しています。本論文では、ダイカスト製造法を考慮したLED電球用ヒートシンクの様々な形状について熱解析を行い、放熱システムの効率性を分析します。ヒートシンクの製造方法としては、直接押出法とダイカスト法が広く用いられていますが、本研究では特にダイカスト法に適した設計に焦点を当てています。 4. 研究の要約: 研究テーマの背景: LEDは高効率・長寿命である一方、入力エネルギーの約80%が熱に変換されるため、相当量の熱を発生します。この熱はLED照明装置の接合部温度を上昇させ、効果的に放熱されない場合、熱過負荷によるワイヤ断線、層間剥離、はんだペースト接合不良、エポキシ樹脂の黄変などを引き起こし、最終的にLEDの故障や寿命低下につながります[1,2]。したがって、ヒートシンクによる効果的な熱管理が不可欠です。 従来の研究状況: 冷却フィンを用いた受動的放熱技術は、LED電球において広く採用されている技術です。ヒートシンクの一般的な製造方法には、直接押出法とダイカスト法があります。直接押出法では均一な断面のフィンを持つヒートシンクが製造されるのに対し、ダイカスト法では様々な断面やより複雑な形状のヒートシンクの製造が可能です[Fig. 1]。本研究では、G.Liebyによって報告された[7]、[Table 1]に示すようなアルミニウムダイカスト製品の最小肉厚などのダイカストの原理を活用しています。 研究の目的: 本研究の主な目的は、特にダイカスト製造の制約を考慮して設計されたLED電球用の様々なヒートシンク形状について熱解析を行うことです。これらのヒートシンク設計の放熱効果を分析し、LED電球に最適な熱性能を提供する形状を特定することを目標としています。 核心研究: 本研究の核心は、LED電球用の3種類の異なるヒートシンク底部設計(Type (a)、Type (b)、Type (c))に対して、有限要素法(FEM)を用いた過渡熱解析を実施することです。LED電球モデルは、LED素子、PCB、アルミニウムケース、ヒートシンクなどの部品で構成されています[Fig. 3]。ヒートシンクの設計はPro-engineerソフトウェアを用いてモデル化され[Fig. 4]、ダイカストで適用可能な最小肉厚が考慮されています[Table 1]。本研究では、シミュレーションされた動作条件下でのLED素子およびヒートシンクの温度分布を評価し、それらの熱性能を比較します。 5. 研究方法論 研究設計: 本研究では、LED電球用の3つの異なるヒートシンク底部設計([Fig. 4]に示すType (a)、Type (b)、Type (c))の比較分析を行いました。熱平衡状態に達するまでの時間経過に伴う温度変化を観察するために、過渡熱解析を実施しました。ヒートシンクは、ダイカスト製造原理、特にアルミニウム合金の最小肉厚に基づいて設計されました[Table 1]。 データ収集及び分析方法: [Fig. 3]に示すLED電球の構造は、ガラスキャップ、16個のLED素子、PCB、アルミニウムケース、ヒートシンク底部および上部、ソケットから構成されています。これらの構成要素は、Pro-engineerを使用して3Dモデル化されました。アルミニウム、銅、ポリカーボネート、ガラス、GaNの材料特性は、[Table 3]および[Table

Read More

この紹介論文は、「[Journal of the Korea Academia-Industrial cooperation Society]」によって発行された論文「[Thermal Analysis of the Heat Sink Performance using FEM]」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、自然対流冷却されるピンフィンヒートシンクの熱的挙動に関する数値解析結果を検討した。ヒートシンクはプレートフィンと一体化したピンフィンで構成された。限られた内部空間に適合するように2つの異なるタイプのヒートシンクが設計された。設計された2つのタイプのヒートシンクはANSYSソフトウェアパッケージを用いて解析され、数値解析結果は2つのタイプのヒートシンクの冷却性能と比較された。シミュレーション結果は、温度分布、空気流特性、熱流束などに基づいて解析された。本研究では、冷却性能とヒートシンク内部構造およびフィン形状との相関関係を検討した。FEM(有限要素法)により、自然対流条件下でのヒートシンクタイプAの冷却性能が最良の結果であることが確認された。数値シミュレーションの結果、ヒートシンクタイプAの形状は、タイプBと比較して自然対流下で約70%高い熱伝達率を示すことが示された。 3. 緒言: 近年の電子・機械部品技術の発展により、電子機器はますます高性能化、小型化、多機能化しており、システム内部に発生する発熱部の温度を制御するためにヒートシンクが使用されている。本研究では、P型およびN型半導体で構成される熱電デバイス(TE)の一種であるペルチェ素子によって冷却されるヒートシンクを対象とする。ペルチェ素子は、発熱部の温度を適切に制御しないと、冷却部へ熱が伝導して効率が急激に低下する問題がある。このため、発熱部の温度制御にはヒートシンクが不可欠であり、一般的には平板に冷却フィンが取り付けられたヒートシンクが使用される。本研究では、内部トンネル構造を持つ2種類のヒートシンクの熱性能評価を、有限要素プログラムであるANSYSを用いて数値解析した。数値解析は自然対流状態での熱性能を比較分析し、冷却フィン形状による熱性能を評価した。また、時間経過に伴う熱伝達特性と温度分布の解析結果を基に、ヒートシンクの性能評価を予測した。 4. 研究の概要: 研究トピックの背景: 電子機器の高性能化、小型化に伴い、内部での発熱量が増加し、これが機器の性能低下や故障の原因となっている。ヒートシンクはこれらの発熱部品の温度を管理するために使用される。特に、ペルチェモジュールのような熱電冷却素子を使用する場合、その高温側の効率的な放熱が冷却性能維持に不可欠である。 従来の研究の状況: 熱電デバイス[1-3]、特にペルチェ効果を利用した冷却器[4-6]やゼーベック効果を利用した発電機[7]に関する研究が行われてきた。ペルチェ素子のヒートポンプ現象[8]もよく知られている。一般的なヒートシンクはプレートフィン構造であり[9,10]、様々なヒートシンク設計と解析・実験による最適化が試みられてきた[11-13]。強制対流を用いたプレート型ヒートシンクに関する研究は多く[14,15]、ピンフィンヒートシンクにおける冷却フィンの高さ、直径、間隔が熱伝達に与える影響も調査されている[16]。 研究の目的: 本研究の目的は、内部トンネル構造を持つ2種類の異なる形状のヒートシンクについて、有限要素プログラムANSYSを用いて熱性能を評価することである。自然対流条件下での数値解析を通じて、冷却フィン形状による冷却性能を比較分析する。さらに、時間経過に伴う熱伝達特性と温度分布の解析結果に基づいて、ヒートシンクの性能を予測することを目指す。 核心研究: 本研究の核心は、内部トンネル構造とピンフィンを持つ2つの異なるヒートシンク形状(タイプA、タイプB)を設計し、3Dモデリングを行うことである。これらの設計に対し、ANSYSソフトウェアを用いて自然対流条件下での過渡熱解析を実施した。研究は、温度分布、熱流束、および全体の熱伝達率を比較検討することにより、与えられた制約条件下でより効果的な設計を特定することに焦点を当てている。 5. 研究方法論 研究設計: 内部にピンフィン構造を持つ2種類のヒートシンク、タイプAおよびタイプBをPro-Eソフトウェアを用いて設計した。ヒートシンクの材料にはアルミニウム(AL6061)を選定した。これらの設計の熱性能は、ANSYS FEMソフトウェアパッケージを用いた過渡熱解析により、特に自然対流条件下で評価した。 データ収集および分析方法: 解析は、フーリエの熱伝導法則(論文中 Eq. 1, 2)、ニュートンの冷却法則(Eq. 3)、およびフィンの有効性(Eq. 4)といった基本的な熱伝達原理に基づいている。数値シミュレーション(FEM)はANSYSを使用して実施した。シミュレーションの境界条件は以下の通りである: 研究トピックと範囲: 本研究の範囲は以下を含む: 6. 主要な結果: 主要な結果: 図表名リスト: 7. 結論: 本論文では、内部トンネル構造を持つピンフィンとプレートフィンで構成されるヒートシンクの自然対流条件下での熱性能を、数値解析の過渡熱解析を通じて確認した。数値解析は、自然対流状態での冷却性能を比較分析し、冷却フィン形状による熱性能を評価した。数値解析の結果、形状Aのヒートシンクが形状Bのヒートシンクよりも自然対流条件下で熱伝達率が約70%以上向上することが確認されたが、これは発生する熱を効率的に放熱する空気との接触面積が広く、空気流動や熱伝達率が向上したためである。また、時間変化に伴う温度分布も、形状Aのヒートシンクがフィンの中心方向に向かって低い温度分布を示す結果が得られた。本論文を通じて、ヒートシンクの構造およびフィン形状による冷却性能の相関関係を導き出すことができ、設計された形状別ヒートシンクの温度分布、熱流束に関する数値解析を通じて、形状Aのヒートシンクが良い結果を得ることができた。ヒートシンクの高さとフィン長さが増加するほど冷却性能が向上することが示された。したがって、フィン高さおよび長さの増加による伝熱面積の増加はヒートシンクの冷却性能向上に役立つが、特殊金型のような全体的なシステムの大きさを考慮して、適切なフィン高さと長さ、すなわち内部形状構造を考慮して選択しなければならない。本研究の結果を活用して、一般的なヒートシンク型自然対流放熱装置を設計する場合、ヒートシンクの内部形状および構造を考慮して適切な設計が可能になると予測される。 8.

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, ANOVA, CAD, Die casting, High pressure die casting, High pressure die casting (HPDC), Microstructure, temperature field, 금형, 자동차 산업

本紹介論文は、「Mälardalen University Press Licentiate Theses」によって発行された論文「OPTIMIZATION PRODUCT PARTS IN HIGH PRESSURE DIE CASTING PROCESS」に基づいています。 1. 概要: 2. アブストラクト: 本論文は、統計ツールを用いた実験的観察と数値シミュレーションにより、A380合金の高圧ダイカスト(HPDC)における金型温度の最適化について述べるものです。本研究の目的は、これらの欠陥の発生を最小限に抑え、それによって欠陥のない部品の生産を最大化するための最適な金型温度を決定することです。 HPDCでは、溶融金属が高速(アルミニウム合金の場合40-60 m/s)で金型に射出されます。金型温度は、不良部品の発生率に重要な役割を果たします。したがって、非常に複雑な形状を持つ自動車部品(EF7モーターのラダーフレーム)のHPDCにおける溶融金属の流動パターンを検討し、最適な金型温度を決定しました。 生産プロセスにおける欠陥は、表面欠陥、内部欠陥、寸法欠陥の3つのカテゴリーに分類されます。実験で生産されたサンプルは、存在する欠陥に応じて分類されました。 鋳造欠陥に影響を与えるもう1つの重要なパラメータは冷却速度です。金型温度は、初期段階と最終充填位置で測定されました。実験は、150°Cから250°Cの範囲の金型温度で行われました。その結果、初期段階と最終充填位置の間の金型内の溶融金属の温度差は20〜25°Cでした。 回帰、関係、最大値、最小値、相関、ANOVA、T検定、主成分分析(PCA)、記述統計などの統計ツールを使用して、ダイカスト実験からのデータの解釈を容易にしました。 プロセスの挙動を研究し、影響パラメータに関するより良い知識を得て、必要なパラメータを測定するために、いくつかのケーススタディを実行します。収集されたデータは、次の目的で利用されます。 ProCastソフトウェアを使用して流体の流れと凝固ステップをシミュレーションし、その結果は実験測定によって検証されました。この合金の最適な金型温度は200°C以上であることがわかりました。 実験結果の統計分析により、ラダーフレームのHPDCにおいて、210°Cから215°Cの金型温度範囲内で欠陥が最小化され、良品部品が最大化されることがわかりました。 3. 緒言 (はじめに): 高圧ダイカスト(HPDC)プロセスは、アルミニウム、マグネシウム、銅、亜鉛から部品を製造するために広く使用されている製造方法であり、金型への正確な適合性、良好な機械的特性、低コスト、複雑な形状の部品を製造できる能力などの利点があります。このプロセスは、自動車産業や航空宇宙産業を含む様々な産業で不可欠です。しかし、HPDC部品の品質は、溶湯温度、射出圧力、金型温度、部品の複雑さ、射出速度など、多くのパラメータに影響されます。本研究は、製造された部品の欠陥に対する金型温度の影響を調査することに焦点を当てています。部品の複雑化と最適化の必要性の高まりに伴い、数値解析手法は製造プロセスに関連する物理的問題を解決するための不可欠なツールとなりつつあり、従来の試行錯誤によるアプローチと比較して時間とコストを大幅に削減できます。本論文は、特にダイカストアルミニウム合金とその自動車産業への応用を取り上げ、鋳造形状、製造パラメータ、ダイカストプロセス構成要素間の関係を理解し最適化することで、廃棄物を削減し欠陥を最小限に抑えることを目的としています。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)は、A380アルミニウムなどの合金を使用し、特に自動車分野で複雑な金属部品を製造するための重要な製造プロセスです。このプロセスでは、溶融金属を高速・高圧で金型に射出します。HPDCはネットシェイプに近い形状での製造や良好な機械的特性といった利点がありますが、最終的な部品品質はプロセスパラメータに非常に敏感です。最適でない条件では欠陥が発生し、コスト増や廃棄物の原因となります。これらのパラメータ、特に金型温度を最適化することは、健全な鋳物を保証するために不可欠です。これらのパラメータ間の複雑な相互作用を理解し最適化するために、数値シミュレーションツールがますます利用されています。 先行研究の状況: 本研究は、HPDCプロセスの物理、凝固理論、および欠陥形成メカニズムに関する既存の知識体系に基づいています。核生成理論(例:古典的ギブスモデル、非古典的モデル)および凝固微細構造の発達に関する確立された理論が、研究の科学的基盤を形成しています。ProCastのような計算ツールを鋳造プロセスにおける流体の流れ、熱伝達、および凝固のシミュレーションに使用することは、十分に開発された分野です。本研究は、これらの確立された原理とツールを適用して、新たに設計された複雑な自動車部品(EF7エンジン用ラダーフレーム)の金型温度を最適化し、欠陥を最小限に抑えるという特定の課題に取り組みます。 研究の目的: 本研究の主な目的は、A380アルミニウム合金の高圧ダイカスト(HPDC)において、欠陥の発生を最小限に抑え、それによって良品部品の生産を最大化するための最適な金型温度を決定することです。具体的な目的は次のとおりです。 核心的研究: 本研究の核心は、HPDCプロセスによって製造されるA380アルミニウム合金自動車部品(EF7モーターのラダーフレーム)の金型温度最適化に関する包括的な調査です。これは、実験的観察と数値シミュレーションの組み合わせによって達成されました。実験は、金型温度(150℃から250℃)と溶湯温度を体系的に変化させながら、欠陥形成を監視することによって行われました。その複雑な形状のために選択されたラダーフレームが試験部品として使用されました。ProCastソフトウェアを使用した数値シミュレーションにより、流体の流れと凝固段階をモデル化し、その結果は実験測定によって検証されました。回帰分析、ANOVA、PCAなどの統計ツールを使用して実験データを分析し、最適なプロセス条件を特定しました。 5. 研究方法: 研究計画: 本研究では、実験と数値シミュレーションを組み合わせたアプローチを採用しました。実験は、工業用HPDC機(IDRA1600)を使用し、A380アルミニウム合金を用いて、EF7モーターの複雑な自動車部品である「ラダーフレーム」を製造する形で行われました。調査した主な変数は金型温度で、150℃から250℃の範囲とし、溶湯温度も監視・制御しました。ProCastソフトウェアを用いて、様々な条件下での金型充填および凝固プロセスをモデル化する数値シミュレーションを実施しました。その後、シミュレーション結果の精度と信頼性を確保するために、実験測定によって検証を行いました。 データ収集・分析方法: データ収集には、初期段階と最終充填位置での金型温度の測定、およびダイ入口(射出開始時)とダイ出口(射出終了時)での溶湯温度の測定が含まれました。信頼性を確保するために各条件で3回の繰り返し実験を行い、合計800回の実験を実施しました。欠陥部品を特定し、X線検査、三次元測定機(CMM)、金属組織検査、目視検査などの様々な分析手法を用いて欠陥の種類(表面、内部、寸法)を決定しました。データ分析は、回帰、関係、最大値、最小値、相関、ANOVA、T検定、主成分分析(PCA)、記述統計などの一連の統計ツールを使用して行われました。ProCastソフトウェアは、流体の流れと凝固のシミュレーションに使用され、温度分布、充填パターン、および潜在的な欠陥箇所に関する洞察を提供しました。 研究課題と範囲: 本論文の範囲は、高圧ダイカスト法を用いて、複雑な形状で欠陥を最小限に抑えたA380アルミニウム合金製部品の製造に焦点を当てています。中心的な研究課題は、鋳造欠陥を最小限に抑えるための金型温度の最適化です。本研究は、非常に複雑な形状を持つ特定の自動車部品(ラダーフレーム)の品質に対する金型温度の影響を調査します。本研究は、実験結果をモデル化し、シミュレーション結果を経験的に確認するために、エンジニアリングProCastソフトウェアを使用した数値シミュレーションと実験作業を組み合わせています。また、ランナーやオーバーフローの位置などの設計パラメータと、金型温度や溶湯温度などの製造パラメータとの関係も探求します。 6. 主要な結果: 主要な結果: 本研究は、複雑なラダーフレーム部品において欠陥を最小限に抑え、A380アルミニウム合金のHPDCによる良品部品の生産を最大化するための最適な金型温度範囲を特定することに成功しました。 図のリスト: 7. 結論:

Read More

By userAluminium-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, CAD, Casting Technique, Die casting, Efficiency, Mechanical Property, Microstructure

本稿は、「Technische Universität Darmstadt」より発行された論文「Influence of Zr, Cr and Sc alloying on the microstructure and mechanical properties of a Al-Mg-Si casting alloy」に基づいています。 1. 概要: 2. 抄録: 本研究では、Sc、Cr、Zrを添加した新しいAl-Mg-Si-Mn鋳造合金を開発し、その微細組織と機械的特性を調査した。Al-Mg-Si-Mn合金の示差走査熱量測定(DSC)により、共晶溶融温度が595℃であることが確認され、Cr、Zr、Scの添加は合金の凝固挙動を変化させなかった。Cr、Zr、Scの微量添加は、主にα-Al相とα-Al15(Mn,Fe)3Si2相から成る微細組織を本質的に変化させなかったが、層間間隔をわずかに変化させた。Scを含まない合金ではAl3ZrおよびAl7Cr金属間化合物が観察され、Scを含む合金ではAl3ScおよびAl3Zr相が観察された。Zr、Cr、Scは主に固溶体を強化した。微小硬度およびナノ硬度測定では、合金グループ内で一貫した傾向が示された。ZrまたはZr+Crの添加は、母材合金と比較して降伏強度および引張強度を大幅に増加させなかったが、Scの添加は引張特性を著しく向上させた。SZ11合金(Sc+Zr)は、S2(Scのみ)合金と同様の結果を示した。鋳造まま状態からの人工時効(T5)処理は、母材合金において析出硬化をもたらさなかった。Scを含まない合金は225℃でのT5処理に最もよく反応し、Scを含む合金は325℃でナノ分散したAl3Sc析出物により最大の効果を得た。高温溶体化処理(T6)は繊維状共晶の球状化を引き起こし、強度を低下させたが延性を向上させた。予想外に、HPDC合金はT6処理に対して延性の面で肯定的な反応を示した。 3. 緒言: 軽量Al合金は、輸送部門における省エネルギーと燃費向上のためにますます重要になっている。Al-Mg-Si系展伸材(6xxx系)は、時効硬化による優れた強度ポテンシャルにより広く使用されている。Al-Si系鋳造合金がアルミニウム鋳物の90%以上を占める一方で、Al-Mg-Si系鋳造合金はそれほど一般的ではないが、良好な鋳造性、耐食性、および鋳放し状態での機械的特性により、自動車および航空宇宙分野での利用が増加している。本論文の目的は、市販のMagsimal®59合金の機械的特性を、Sc、Cr、Zrの合金化によって改善することである。スカンジウム添加は、Al3Sc析出物の形成と結晶粒微細化により強度を大幅に向上させることが知られているが、その高コストが使用を制限している。ジルコニウムは加工性を向上させ、より安価であり、クロムは結晶粒構造制御と靭性向上のために使用される。主な目的は、Sc、Zr、Crを含むAl-Mg-Si合金に関する知識を深め、ScおよびZrの単独添加がAl-Mg-Si合金の微細組織と特性に及ぼす影響を調査し、Zrおよび/またはCrによるScの完全または部分的置換によって同様の機械的特性と析出挙動を得る可能性を探ることである。 4. 研究概要: 研究テーマの背景: アルミニウム合金は、特に輸送分野において、様々な産業で軽量化を実現し、燃料消費と排出物を削減するために不可欠である。熱処理性と良好な特性バランスで知られるAl-Mg-Si合金は、主に展伸材として使用されている。しかし、複雑な形状の製造能力と良好な機械的性能を組み合わせるために、高性能Al-Mg-Si鋳造合金、特に高圧ダイカスト(HPDC)用の合金開発への関心が高まっている。Zr、Cr、Scなどの元素による微量合金化によってこれらの合金を最適化することで、その微細組織と機械的特性を向上させることができる。 従来の研究状況: これまでの研究では、鋳放し状態で良好な機械的特性を示すMagsimal®59、Hydronalium 511、Aural11などの市販鋳造合金を含む、Al-Mg-Si系の利点が確立されている。Sc(大幅な強化、結晶粒微細化)、Zr(加工性向上、Al3Zr析出物)、Cr(結晶粒構造制御、靭性)のアルミニウム合金への個別添加の効果は、主に展伸材や他のAl合金系に関する研究から知られている。しかし、これらの元素を組み合わせた添加、特にSc置換に焦点を当てたAl-Mg-Si 鋳造 合金、とりわけHPDC材に関する包括的な研究は限られている。これらの複雑な多成分合金における相形成を理解するためには、熱力学的モデリングと相図計算が不可欠である。 研究目的: 本研究の主な目的は、スカンジウム(Sc)、ジルコニウム(Zr)、クロム(Cr)の系統的な合金化を通じて、市販のAl-Mg-Si鋳造合金(Magsimal®59)の機械的特性を改善することである。具体的な目的は以下の通りである。 核心研究: 本研究の核心は、Magsimal®59組成をベースに、Zr、Cr、Scを個別および組み合わせて系統的に添加した新しいAl-Mg-Si-Mn鋳造合金の開発と調査であった。これらの合金は高圧ダイカスト(HPDC)によって製造された。研究は以下に焦点を当てた。 5. 研究方法論 研究設計: 本研究は、合金元素Zr、Cr、ScがAl-Mg-Si-Mn母合金(市販のMagsimal®59)に及ぼす影響を系統的に調査するように設計された。これらの元素の濃度を個別に、または組み合わせて変化させた一連の実験合金が開発された(詳細はTable 3.6参照)。すべての合金は、工業的応用に適した条件を確保するために高圧ダイカスト(HPDC)を用いて製造された。本研究では、開発された合金を、鋳放し状態および様々な熱処理条件(T5およびT6)において母合金と比較した。 データ収集・分析方法: 研究テーマ・範囲: 本研究は、Al-Mg-Si-Mn鋳造合金、具体的にはMagsimal®59母材組成に、ジルコニウム(0.1-0.2 wt.%)、クロム(0.1-0.3 wt.%)、スカンジウム(0.1-0.2 wt.%)およびそれらの組み合わせ(例:Cr+Zr、Sc+Zr)を添加したものを対象とした。範囲は以下を含む。 6. 主な結果: 主な結果:

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, AUTOMOTIVE Parts, CAD, Computer simulation, Die casting, Efficiency, Heat Sink, High pressure die casting, 금형

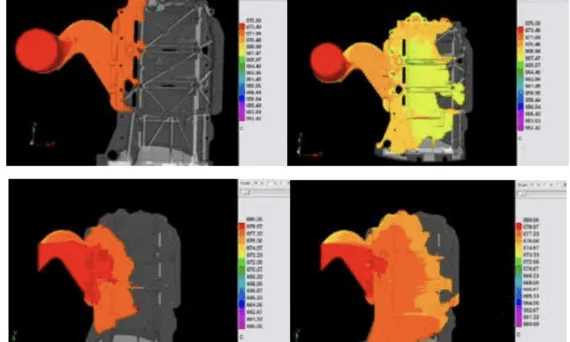

本紹介論文は、「[INTERNATIONAL JOURNAL OF INNOVATIONS IN ENGINEERING RESEARCH AND TECHNOLOGY [IJIERT] (NOVATEUR PUBLICATIONS)]」によって発行された論文「[DEVELOPMENT AND APPLICATION OF CASTING DISTORTION & COMPENSATION TECHNOLOGY BASED ON AUTOMATIC ITERATION METHOD]」に基づいています。 1. 概要: 2. 抄録: 鋳造のそりや変形は、ダイカスト生産においてしばしば遭遇する主要な欠陥の一つであり、解決が非常に困難です。従来の方法には、低効率、重労働、劣悪な作業環境といった問題がありました。本稿では、Cast-Designerが新たに開発した変形補正ソルバーDCS(Distortion Compensation Solver)を紹介します。これは、事前に鋳造の変形やそりを予測し、自動繰り返し最適化技術によって公差要件を満たす鋳造製品を見つけることができます。このようなツールと技術により、鋳造変形を効果的に低減し、直接的に機械加工要件を満たすことが可能になります。 3. 緒言: 先進的な製造技術として、ダイカストは高い寸法精度、良好な機械的特性、高い生産効率という利点を持っています。自動車用アルミニウムおよびアルミニウム-マグネシウム合金部品の生産において、強力な技術的・経済的優位性があります。しかし、様々な理由から、多くのダイカストアルミニウム部品では、初期設計段階で製造要因がほとんど考慮されていません。複雑な構造、大きな肉厚差、高い精度要求は、ダイカストの開発と生産において大きな課題となります。中でも、変形やそりの欠陥は、複雑な鋳造品において一般的で制御が難しい問題の一つです。鋳造変形欠陥は、不適切な鋳造品設計、突き出し時のアンバランス、金型温度の不均衡など、多くの原因によって引き起こされます。変形欠陥が鋳造品の品質に与える影響は主に以下の通りです:1) 鋳造品の寸法精度への影響;2) 後工程の機械加工への影響;3) 鋳造後に深い機械加工が必要な部品の場合、鋳造品表面の緻密層が除去されることで内部の巣欠陥(気孔や収縮など)が露出し、鋳造品の外観やシール性能(シール要件のある部品の場合)に影響を与える。 4. 研究の概要: 研究テーマの背景: 鋳造変形(そり)は、ダイカスト生産における重要かつ解決困難な欠陥です。これは、不適切な鋳造品設計、突き出し時の不均衡な力、不均一な金型温度など、様々な原因から生じます。この欠陥は、鋳造品の寸法精度を損ない、必要な後工程の機械加工を複雑にします。鋳造後に大幅な材料除去が必要な部品の場合、変形によって気孔や収縮といった内部欠陥が露呈する可能性があります。 従来の研究状況: 鋳造変形を管理するための従来の方法には以下が含まれます: 研究の目的: 本稿では、Cast-Designerが新たに開発したDistortion Compensation Solver (DCS)を紹介します。この研究は、事前に鋳造の変形やそりを予測し、自動繰り返し最適化を利用して公差要件を満たす鋳造製品を見つける技術を実証することを目的としています。目標は、鋳造変形を効果的に低減し、従来の方法の限界を克服して、直接的に機械加工要件を満たすことです。 中核研究: 研究の中核は、Cast-Designerソフトウェアスイート内で開発されたDistortion Compensation Solver (DCS)技術に焦点を当てています。この技術は自動繰り返し法を採用しています。まず、有限要素解析を用いて熱応力と機械的応力、およびそれによって生じる変形を計算する、鋳造プロセスの正確なシミュレーションから始まります。予測された変形に基づいて、DCSは予測された変形の反対方向に補正を適用することにより、金型キャビティ形状を繰り返し修正します。このプロセスは、凝固および冷却後の最終的な鋳造品が指定された寸法公差内に収まるようにすることを目的としています。 5.

Read More

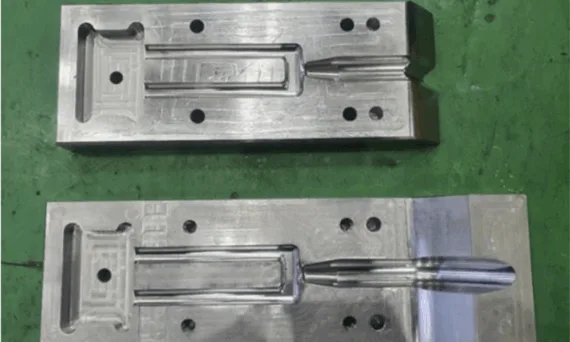

本紹介資料は、「International Journal of Mechanical Engineering」に掲載された論文「Minimise the Nonfilling defect in the high pressure casting process component for an automotive application with metal flow simulation analysis」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストプロセスは、あらゆるエンジニアリング用途を解決するための、世界で不可欠な主要鋳造プロセスの一つです。高圧ダイカスト製品は、航空宇宙、自動車、家庭用、農業、その他のエンジニアリング用途など、非常に多くの用途で使用されています。高圧ダイカストプロセスにおける不良率は約7%から10%です。不良率には、表面欠陥および内部欠陥による不合格品が含まれます。表面欠陥は目視可能であり、プロセス稼働中に最大限解決できます。すべての表面欠陥の中で、充填不足(non-filling)は、鋳物のあらゆる構成において最も繰り返し発生する欠陥の一つです。コールドショット、チップオフ、クラック、鋳物破損などの一部の表面欠陥は、プロセス自体で排除できます。しかし、充填不足のような表面欠陥は、すぐには解決できません。これには、マシンパラメータの最適化や金型設計コンセプトのような分析が必要です。 3. 緒言: 高圧ダイカストプロセスでは、高温の溶融金属を閉じた鋼製金型に射出します。鋳物の厚さに応じて、鋳物の凝固のために一定時間(最小6秒~最大15秒)保持する必要があります。凝固後、金型が開き、鋳物が突き出され、エキストラクタが鋳物を回収します。次の操作を行う前に、金型を所望の温度値(240°C)まで冷却する必要があります。そうしないと、鋳物が金型に固着する可能性があります。この目的のために、金型はRO水と混合された特殊な化学クーラントを使用して冷却されます。金型は、鋳物の面積に応じて、スプレーにより数秒間(最小4秒~最大10秒)化学クーラントで冷却されます。その後、次のサイクルが繰り返されます。鋳物は、バリや余分な突出材料を除去するためのさらなる工程に進みます。 4. 研究の概要: 研究テーマの背景: 現在の高圧ダイカストプロセスでは、不合格品が非常に高いコストをもたらしています。不合格率は最大9%に達し、これは組織にとって非常に大きな損失です。これらの不合格品は、充填不足5%、ボディリーク3%、残りが表面欠陥によるものです。表面欠陥の寄与はわずか1%までです。充填不足欠陥は、表面欠陥の一つとしても知られています。一部の表面欠陥は、金属温度、圧力、速度などのプロセスパラメータを変更することによって、プロセス自体で低減できます。1バッチ数量(500個)の不合格品詳細の寄与をパレート分析で示します。提示されたパレート分析によると、充填不足欠陥が全鋳造不合格品の約47%を占めており、最も重要な欠陥となっています。 先行研究の状況: 論文によると、従来の方法では、ダイカスターが機械と金型から欠陥のない新しい鋳物を得るまで、試行錯誤を通じてプロセスパラメータを微調整することが含まれます。この手動アプローチは時間がかかると説明されています。MAGMASOFTのようなシミュレーション方法は存在し、圧力ダイカストを含む様々な鋳造プロセスに広く使用されており、乱流充填や金属温度を分析する機能を提供します。 研究の目的: 本研究は、金属流動シミュレーション解析を用いることにより、自動車部品向け高圧ダイカスト部品における充填不足欠陥を最小化することを目的としています。シミュレーションを使用して金属流動経路を確認し、異なる場所での温度を分析し、鋳物内の欠陥位置を特定し、ランナー設計とマシンパラメータを最適化することで、不良を削減しプロセスを改善することが目的です。 研究の核心: 研究の核心は、MAGMASOFT流動シミュレーションソフトウェアを使用して自動車部品の高圧ダイカストプロセスを分析することでした。主に金属の入口位置とランナー断面積を変えた4つの異なるランナー設計モデルが作成されました。シミュレーションでは、ショットサイクルの3つのフェーズ(S1:低速アプローチ、S2:高速充填、S3:増圧)にわたる溶融金属の金型への乱流充填を分析しました。金属温度、圧力、速度、充填時間、充填率などの主要なパラメータを、様々な場所と段階(モデルごとに18段階を分析)で評価し、4つのランナー設計の性能を比較しました。目標は、充填不足欠陥のリスクを最もよく軽減する設計を特定することでした。シミュレーション結果は、最適な設計(Model-4)に基づいて金型を製造するために使用され、その後、結果を検証するために実験的試行が行われました。 5. 研究方法論 研究設計: 本研究では、シミュレーションに基づく比較研究を行い、その後、実験的検証を行いました。高圧ダイカスト金型用の4つの異なるランナー設計をMAGMASOFTを使用してシミュレーションしました。シミュレーション結果(充填時間、充填率、温度分布)を比較して、充填不足欠陥を最小化するための最適な設計を特定しました。次に、選択された設計(Model-4)に基づいて金型を製造し、実際の不良率を測定してシミュレーション予測を検証するための生産試行を実施しました。 データ収集と分析方法: データ収集には以下が含まれました: 研究トピックと範囲: 本研究は、自動車部品の高圧ダイカスト(HPDC)プロセスに焦点を当てました。主な範囲は、金属流動シミュレーション解析(具体的にはMAGMASOFT)の適用による充填不足欠陥の削減でした。研究には以下が含まれました: 6. 主な結果: 主な結果: 図表リスト: 7.

Read More

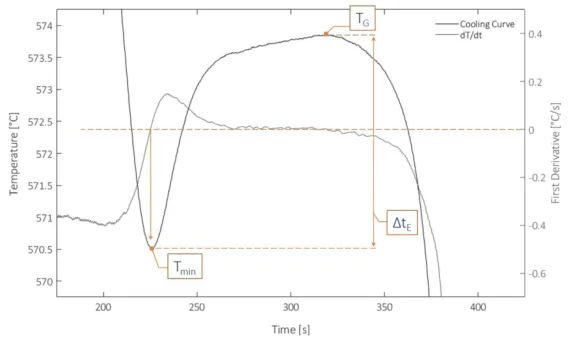

本紹介論文は、「La Metallurgia Italiana」によって発行された論文「Influence of Mg and Ti on both eutectic solidification and modifying efficiency in Sr-modified Al-7Si cast alloys」に基づいています。 1. 概要: 2. 抄録: マグネシウム(Mg)とチタン(Ti)は、市販のA356合金に常に存在する主要な合金元素であり、ストロンチウム(Sr)は共晶組織の良好な改質を達成するために一般的に添加されます。ほとんどの研究は市販のA356合金におけるストロンチウムの役割に焦点を当ててきましたが、マグネシウムとチタンがストロンチウムの改質効率と相互作用する可能性についてはほとんど注意が払われていませんでした。これらの観点から、本研究は、Sr改質Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Ti合金の微細組織進化に対するマグネシウムとチタンの影響を調査することを目的としています。共晶凝固経路におけるSrの役割を評価するために、冷却曲線分析と共晶シリコン粒子の定量的微細組織評価を組み合わせて実施しました。熱分析結果は、マグネシウムを含む合金がAl-7Si合金と比較して、共晶凝固の熱パラメータが5 °C以上大幅に低下することを示しています。一方、チタンは同じ凝固特性に対してわずかな影響しか及ぼさないようです。金属組織学的調査およびシリコン粒子のいくつかの幾何学的パラメータの関連する統計分析は、マグネシウムとチタンの存在が粒子の寸法と形態の両方の変化を誘発することを示しています。その結果、これらの実験結果は、チタンやマグネシウムなどの合金元素が冷却曲線から得られる熱パラメータに及ぼす影響を、熱分析を使用してストロンチウム改質効率を評価する際に考慮に入れる必要があることを示唆しています。 3. はじめに: Al-Si合金は、その軽量性、良好な鋳造性、低コスト、および凝固プロセスから生じる微細組織に依存する有利な機械的特性により、自動車および航空機鋳造部品の広大な多様に使用される主要なアルミニウム合金です。この点に関して、溶湯接種[1,2]、合金化[3]、および熱処理プロセスのパラメータ調整[4]による特性改善に関するかなりの量の研究が行われてきました。合金の凝固挙動を制御するために、熱分析(TA)は金属鋳造産業にとって効果的な技術であることが証明されています。この非破壊的かつ迅速なオンライン監視方法は、実際には、溶湯品質を評価し、鋳造前に処理パラメータを監視することを可能にします。TAは、結晶粒微細化および改質の程度[5,6]、一次相および共晶相の両方の凝固領域に関連する特性温度[7,8]、および金属間化合物形成[9]に関する情報を提供できます。共晶シリコン相の微細化と冷却曲線の関連する変化に関しては、この側面は文献で広範囲に調査されてきました。共晶成長温度の低下は、溶湯の改質レベルを評価するために使用されており、共晶相の熱的および微細組織的パラメータ間の相関を示唆しています[10]。対照的に、改質剤と合金元素間の相互作用およびそれがTA冷却曲線に及ぼす影響に焦点を当てた科学的研究は比較的不足しています[11,12]。 4. 研究の要約: 研究テーマの背景: マグネシウムとチタンは、市販のA356(Al-7Siベース)合金の一般的な合金元素であり、ストロンチウムはしばしば共晶改質のために添加されます。Srの役割はよく研究されていますが、MgとTiがSrの改質効率と相互作用する機構はあまり理解されていません。Al-Si合金の微細組織的および機械的特徴に対する合金元素の影響は十分に確立されており、TAは溶湯品質管理の効果的な手法として受け入れられつつあります。しかし、特に合金元素の相互作用を考慮したTAを介したSr改質効率の評価など、化学組成が冷却曲線パラメータに及ぼす影響については、これまでほとんど注意が払われていませんでした[11,34]。 従来の研究状況: 微細組織の制御、特にシリコン粒子のサイズと形態は、Al-Si合金の特性にとって重要です。化学的改質は、多くの場合ストロンチウムを用いて行われ、粗大な板状シリコンを微細な繊維状組織に変化させます[8,13,14]。マグネシウムは、Mg₂Siの析出を促進し、Al-Si鋳造合金の機械的特性を改善するために添加されます。いくつかの研究では、マグネシウム添加がシリコン粒子の改質レベルをわずかに増加させることが示唆されています[21]。さらに、ナトリウムまたはストロンチウムが存在しない場合でも、マグネシウムは粗大な層状から針状への形態変化を可能にしますが、繊維状組織は達成されず、したがって弱い改質効果を示します[11,22]。Al-Si合金の機械的特性を改善する別の方法は、一次アルミニウムの結晶粒サイズを小さくすることです。したがって、チタンの溶湯への添加は、その潜在的な結晶粒微細化効果のために一般的な鋳造所の慣行です[23]。これにもかかわらず、いくつかの最近の研究は、チタンが実際に一次アルミニウム相の結晶粒を微細化するが、二次デンドライトアーム間隔(SDAS)には有意な影響を与えず、したがって機械的特性のわずかな向上しかもたらさないことを示しています[7]。チタンの存在は、熱分析パラメータにもいくつかの影響を示します。Xuら[7]は、A357合金への0.2 wt.%から0.8 wt.%のチタン添加が、一次相特性温度の上昇と再輝の抑制を引き起こすことを報告しました。他の研究では、チタンが冷却曲線の共晶領域にも影響を与え、特性温度パラメータを低下させることが強調されています[24]。定量的微細組織調査に関しては、近年、合金元素と熱処理プロセスの両方の影響が、統計的アプローチと組み合わせた画像解析によって深められてきました。これらの点に関して、定量的画像解析とシリコン粒子分布に特に注意が払われています。Alexopoulosら[25]は、シリコン粒子サイズと平均伸びの間に相関関係を見出し、合金元素の添加がシリコン粒子のサイズ分布の変化に反映されると結論付けました。Tiryakioğlu[26]は、540 °Cでの異なる処理時間での溶体化処理を調査し、共晶シリコンのサイズとアスペクト比分布に対するそれらの影響を評価しました。特に、報告された研究では、3パラメータ対数正規分布が等価直径とアスペクト比の両方に最もよく適合することがわかっています[26]。そうでなければ、いくつかの研究では、異なる結晶粒微細化剤[27]、合金元素[22]、複合改質元素および凝固速度[8,28]の影響を、シリコン粒子の特性パラメータの平均値の変化とそれらの標準偏差を単に考慮することによって評価しました。一方、一部の著者は、平均値の大きなばらつきのために、上記のパラメータの中央値を考慮しました[10,29]。冷却曲線の分析は、凝固プロセスを制御し最適化するための効果的なアプローチであることが示されており、TAは、低共晶シリコン合金の改質度を評価するために鋳造現場で広く使用されています。特に、未改質合金と改質合金の共晶成長温度の差は、改質レベルを評価するために広く使用されています[9,10]。さらに、再輝や共晶プラトーの持続時間など、他の温度および時間関連パラメータが、シリコン改質の制御のために提案されています[8,32,33]。結果に影響を与える可能性のある実験変数および問題(例えば、未改質溶湯の冷却曲線との比較の可能性、冷却速度の変動性、溶湯およびるつぼ温度の安定性)の中で、合金元素の凝固経路への相互作用はこれまで広範囲に調査されていません。HeuslerとSchneider[11]は、Al-11%Si合金におけるナトリウムおよびストロンチウムの改質効率に対するマグネシウムの影響について、冷却曲線による系統的な調査を行いました。Tahiriら[12]は、A356合金の冷却曲線と微細組織に対する結晶粒微細化剤とストロンチウムの複合添加の影響を調査し、TiB2とストロンチウム間の部分的反応がストロンチウムの改質効率の部分的低下につながると報告しました。 研究の目的: 本研究は、ストロンチウム改質Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Ti合金の微細組織進化に対するマグネシウムとチタンの影響を実験的に調査することを目的としています。具体的には、マグネシウムとチタンの添加から生じるストロンチウム改質合金の共晶相凝固の変化を調べます。また、冷却曲線分析と共晶シリコン粒子の定量的金属組織学的調査に基づく複合的アプローチを通じて、共晶相変化の定量的証拠を提供することを試みます。 コア研究: 本研究の中核は、Al-7Si、Al-7Si-0.4Mg、およびAl-7Si-0.4Mg-0.12Tiの3種類のSr改質Al-Si合金を調製することにあります。研究は、特に共晶凝固領域におけるこれらの合金の凝固中の冷却曲線を分析し、熱パラメータを決定することに焦点を当てています。これは、画像解析と統計的手法を用いた共晶シリコン粒子の等価直径と真円度を含む定量的微細組織評価と組み合わされます。MgとTiの添加がSr改質効率に及ぼす相互作用効果は、異なる合金間でこれらの熱的および微細組織的パラメータを比較することによって評価されます。 5. 研究方法 研究デザイン: 3種類の参照合金(Al-7Si、Al-7Si-0.4Mg、Al-7Si-0.4Mg-0.12Ti)を調製しました。一次アルミニウムインゴット、純シリコン、純マグネシウム、およびAlTi10マスター合金を適宜使用しました。溶湯は窒素で脱ガス処理されました。AlSr15マスター合金を添加して、目標ストロンチウム含有量100 ppmを達成しました。実際の化学組成は、光学発光分光計(OES)分析によって検証されました(Tab. 1)。熱分析は、予熱した鋼製カップに溶湯を注入して実施し、冷却曲線はTA試験から切り出した試料について定量画像解析(IA)を実施して記録しました。 データ収集・分析方法: 熱分析(TA): 冷却曲線は、カップの中心、底部から15mmの位置に配置されたK型熱電対(直径1.5mm)を使用して記録されました。温度と時間のデータは20Hzの周波数で記録されました。冷却曲線とその一次微分は、平滑化、曲線フィッティング、および特性凝固温度(Tmin、TG)の決定のために、専用のMatlab®コードを使用して処理されました。再輝過冷度(ΔTE = TG – Tmin)および共晶成長温度の低下(ΔTG)が計算されました。TG,0(未改質合金の成長温度)は、Eq. 1

Read More

By userAluminium-J, automotive-J, Salt Core-JApplications, CAD, Casting Technique, Die casting, High pressure die casting, Microstructure, Review, Salt Core, Sand casting, 금형, 자동차 산업

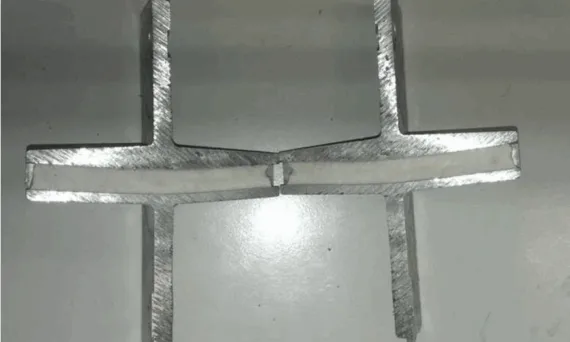

本稿は、「Journal of Sensor Science and Technology」に掲載された論文「Improving the Mechanical Properties of Salt Core through Reinforcing Fibers」に基づいています。 1. 概要: 2. アブストラクト: ソルトコアは、環境問題への解決策として電気自動車部品の鋳造プロセスへの応用が注目されています。しかし、ソルトコアは高圧ダイカストで使用するには機械的強度がまだ低いのが現状です。本研究では、強化材の使用によるKClベースソルトコアの曲げ強度の改善を調査しました。KClおよびNa2CO3粉末を母材とし、ガラス繊維および炭素繊維を強化材として使用しました。炭素繊維およびガラス繊維の含有量が曲げ強度特性に及ぼす影響を調査しました。ここでは、比較的少量のガラス繊維(0.3 wt%)を添加することにより、高圧ダイカスト用の曲げ強度が改善された新しい繊維強化ソルトコア組成物を得ました。強化されたソルトコアは、49.3 MPaの曲げ強度、1.5%の線形収縮率、蒸留水中での16.25 g/min.m²の水溶性、0.058%の吸湿率など、改善された特性を示します。 3. はじめに: アルミニウム高圧ダイカスト(HPDC)合金は、高強度、高剛性、良好な成形性、有利な重量比、優れた耐食性により、エレクトロニクスおよび自動車産業分野で広く利用されています。近年、複雑な内部形状と高品質要件を持つ部品を製造するために、従来の砂型鋳造の代わりにソルトコアを用いた鋳造プロセスが提案されています。このプロセスでは、金属凝固後に容易に溶解できる一時的なコアとしてソルト材料を使用し、複雑な内部形状を正確に作成し、より良い表面仕上げを提供します。ソルトコアは、高強度、寸法精度、鋳造除去性、耐湿性、リサイクル性といった利点があります。しかし、ソルトコア材料固有の低い強度、湿度への脆弱性、凝固中の変形、コア除去の難しさなど、量産には依然として限界があります。従来のソルトコアは無機塩(例:KCl、NaCl、CaCO3、Na2CO3、Na2SO4)で構成されており、これらは脆く、補強効果がなく、収縮や亀裂が発生しやすく、強度が低下します。したがって、ソルトコアの機械的強度を高めることが不可欠です。 4. 研究の概要: 研究テーマの背景: ソルトコアは、特に自動車用途において、鋳造部品の複雑な内部形状を作成するためのHPDCでますます重要になっています。しかし、その固有の低い機械的強度は、特にダイカストの高圧下での使用において大きな制限となっています。従来のソルト材料は脆く、亀裂が発生しやすいです。 従来の研究状況: ソルトコアの強度を改善するためのこれまでの取り組みには、充填密度と均一性を高めるための製造プロセスの最適化や、コアの特性を理解するためのシミュレーションの使用などがありました。ホウ酸アルミニウムウィスカー、アルミナ粉末、シリカ粉末などのさまざまな強化材が検討されてきましたが、これらは多くの場合、限定的な強度向上しかもたらさなかったり、溶融塩の流動性に悪影響を及ぼしたりしました。ガラス繊維などの強化繊維はセラミックマトリックス複合材料で有望な結果を示しており、KNO3ベースのソルトコアについて研究され、曲げ強度の向上と吸湿率の低減が実証されています。しかし、繊維含有量が多いと流動性が低下し、鋳造欠陥が発生する可能性があります。 研究の目的: 本研究は、安価なガラス繊維と炭素繊維を強化材として組み込むことにより、KClベースのソルトコアの機械的特性、特に曲げ強度を向上させることを目的としました。この研究では、さまざまな繊維含有量が曲げ強度、線形収縮率、水溶性、吸湿率に及ぼす影響を調査しました。さらに、この研究は、強化メカニズムを理解し、特に超低(0.3 wt%)ガラス繊維含有量で大幅な強度向上を達成するための最適組成を特定するために、走査型電子顕微鏡(SEM)を使用して強化ソルトコアの形態と亀裂微細構造を分析することを目的としました。 研究の核心: 本研究の核心は、さまざまな量のガラス繊維または炭素繊維(0.1 wt%~0.7 wt%)で強化されたKClベースのソルトコア(母材:KCl-60 mol%Na2CO3とMgCl2)の作製です。次に、これらの作製されたソルトコアの機械的および物理的特性を評価するために一連の試験を実施しました。具体的には、曲げ強度、線形収縮率、水溶性、吸湿率を測定しました。ソルトコア、特に未強化サンプルと0.3 wt%ガラス繊維強化サンプルの破断面の微細構造をSEMで分析し、繊維強化の効果を観察しました。 5. 研究方法論 研究デザイン: 本研究では実験的研究デザインを採用しました。強化繊維(ガラスおよび炭素)の組成を変えてソルトコアサンプルを系統的に作製し、その後、これらの強化材の効果を明らかにするために機械的および物理的特性を評価しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は以下に焦点を当てました: 6. 主な結果: 主な結果: 図のタイトルリスト: 7. 結論: 本研究は、強化繊維を組み込むことにより、KClベースのソルトコアの機械的特性が大幅に改善されることを実証しました。ガラス繊維と炭素繊維の両方が、亀裂伝播を抑制することにより曲げ強度を向上させるのに有効でした。特に、非常に少量(0.3

Read More

By userAluminium-J, automotive-J, Salt Core-J, Technical Data-Jaluminum alloy, CAD, Die casting, IGS, Mechanical Property, Microstructure, Salt Core, 금형, 알루미늄 다이캐스팅, 자동차 산업

本紹介論文は、「[The Japan Institute of Metals and Materials]」によって発行された論文「[High-Temperature Mechanical Properties of NaCl-Na2CO3 Salt-Mixture Removable Cores for Aluminum Die-Casting]」に基づいています。 1. 概要: 2. 抄録: NaCl-Na2CO3混合塩は、アルミニウムダイカストプロセス用の水溶性中子材料として提案されている。重力鋳造によって作製されたNaCl-Na2CO3試料の機械的特性と微細構造が調査された。混合塩は純粋な塩と比較して優れた特性を示した。共晶領域が層状構造から粒状構造に変化したため、高温での圧縮試験中に塑性変形が発生した。NaCl初晶相と共晶領域を持つ混合塩が最も適した中子材料であることが見出された。 3. 緒言: ダイカストアルミニウム部品は、高い生産性と優れた機械的特性により、自動車産業で広く使用されている。部品の性能を向上させ、コストを削減するためには、内部にキャビティを持つ複雑な形状の部品を鋳造する必要があり、これは中子の使用によって達成される。金属または砂中子がアルミニウムダイカストプロセスに一般的に使用されるが、水溶性塩中子は機械的クリーニングが不可能なキャビティから容易に除去できるため、中子材料としてより魅力的である。NaCl粉末の高圧圧縮によって形成される塩中子は最も一般的に使用されるタイプであるが、強度が不足しているため、重力鋳造または低圧鋳造にしか使用できない。 したがって、高圧ダイカストで使用するための多くの高強度塩中子が提案されてきた。例えば、Yaokawaらは塩とセラミックスの複合材料を提案し、JelínekとAdámkováはアルカリシリケートを用いた高圧スクイーズによるNaClまたはKCl中子を提案した。我々の研究グループは以前、重力鋳造によって作製されたKCl–NaCl–K2CO3-Na2CO3系の高強度混合塩中子を発表した。ダイカストマシンで鋳造された開発された中子材料は、高い寸法精度、滑らかな表面、および重力鋳造のものよりも高い強度を示し、高圧ダイカストプロセスによってADC12合金クローズドデッキタイプシリンダーブロックを成功裏に鋳造した。我々はこの塩混合物をKBr-NaBr-K2CO3-Na2CO3系にさらに発展させ、水中での溶解度が高いため除去性が向上した。しかし、これらの塩混合物の機械的特性は室温でのみ試験された。塩混合物の高温機械的特性は、ダイカストプロセス中に塩中子が高速度のアルミニウム合金溶湯にさらされるため、鋳造設計上の考慮事項として有用な知識である。しかし、開発された塩中子の高温での高温機械的特性はまだ不明である。 単結晶および多結晶NaClの高温機械的特性は多くの研究者によって調査されてきた。単結晶NaClは室温でも塑性変形を示すが、多結晶NaClは融点の約半分以上に加熱されるまでは脆性であり、その後塑性挙動も示し始める。多結晶NaClの機械的強度は約200–350°Cで最大に達する。しかし、高温での塩混合物の機械的特性はまだ文書化されていない。本研究では、NaCl-Na2CO3系の鋳造混合塩中子の高温機械的特性を調査した。 4. 研究の概要: 研究テーマの背景: 本研究は、アルミニウムダイカスト、特に高圧プロセス用の堅牢な水溶性中子材料の必要性に取り組んでいる。既存のNaCl粉末中子は強度が不十分であり、溶湯との相互作用中に経験する高温での塩中子の性能は、塩混合物については十分に調査されていない重要な設計上の考慮事項である。 先行研究の状況: 高強度塩中子を開発するための先行研究には、塩-セラミック複合材料や加圧スクイーズ塩中子が含まれる。著者らのグループは、良好な室温特性を持つ多成分塩混合物を開発していた。しかし、ダイカスト中に経験する高温でのこれらの塩混合物の機械的挙動に関する知識のギャップが存在した。純粋なNaClに関する研究は高温での脆性-延性遷移を示したが、塩混合物に関するデータは不足していた。 研究の目的: 本研究の主な目的は、NaCl-Na2CO3系の鋳造混合塩中子の高温機械的特性を調査することであった。この調査は、これらのコアの設計およびアルミニウムダイカストプロセスへの応用、特に溶融金属への暴露を考慮した必須データを提供することを目的とした。 核心的研究内容: 研究の核心は、重力鋳造により様々な組成のNaCl-Na2CO3混合塩を作製することであった。これらの試料を次に、室温から250°Cまでの範囲の温度で圧縮試験に供し、最大応力や破断ひずみを含む機械的特性を評価した。室温での微小ビッカース硬さ測定が行われた。さらに、鋳放し状態および高温圧縮後の試料の微細構造を走査型電子顕微鏡(SEM)を用いて分析し、変形メカニズム、特に共晶構造内の変化に焦点を当てて理解を深めた。 5. 研究方法論 研究設計: 本研究は、NaCl-Na2CO3塩混合物の高温機械的性能を評価するように設計された。共晶および非共晶組成を含む様々な組成物を、予熱された鋼製鋳型に重力鋳造することによって調製した。次いで、円筒状試料を温度スペクトル全体にわたって圧縮試験に供した。観察された機械的挙動を構造的特徴および熱的・機械的負荷下でのそれらの変化と関連付けるために、微細構造解析が用いられた。 データ収集・分析方法: 研究対象と範囲: 6. 主要な結果: 主要な結果: 図の名称リスト: 7. 結論: 重力鋳造によって調製され、圧縮試験によって評価されたNaCl-Na2CO3塩混合物に関する研究から、以下の主な結論が得られた。(1) 塩混合物は、その純粋な構成塩と比較して著しく大きな最大応力と破断ひずみを示す。高温で観察される塑性変形は、共晶領域内の微細構造がラメラ構造から粒状構造へと変化することに起因する。(2) 初晶相と共晶領域を含む塩混合物は、純粋な共晶塩混合物よりも優れた高温機械的強度を示す。特に、初晶NaClを含む塩混合物は、初晶Na2CO3を含む混合物よりも低温で優れた延性を示すため、中子材料としてより適していると考えられる。 8. 参考文献: 9.

Read More

![[Fig. 3] Structure of LED light bulbs](https://castman.co.kr/wp-content/uploads/image-2232-570x342.webp)

![[Fig. 3] Temperature distribution of heat sink](https://castman.co.kr/wp-content/uploads/image-2228-570x342.webp)

![Figure 2.2 World aluminum production, adopted from [18].](https://castman.co.kr/wp-content/uploads/image-2221-570x342.webp)