この論文概要は、[‘MM SCIENCE JOURNAL’]に掲載された[‘RATIONALIZATION OF PRODUCTION OF SHAPED INSERTS FOR ROTOR CASTING’]論文に基づいています。 1. 概要: 2. 研究背景: 研究テーマの背景: 形状インサートはローター鋳造に不可欠な部品であり、さまざまな軸方向高さ(100、112、132、160)に対してペア(前面および背面)で製造されます。これらは、高圧アルミニウム鋳造のためにダイカスト装置に挿入されます。インサートは固定部品と可動部品に分けることができます。[Dostal 2012] 既存研究の現状: 金型製造の既存の方法は、主に工具鋼の機械加工(ミーリング)または放電加工を含みます。加工時間と製造コストを削減するための継続的な圧力があり、これにより高速加工(HSC)、硬質材料加工、5軸加工などの方法が開発されています。[Grov 2005] 研究の必要性: 生産の合理化は、企業の競争力向上に非常に重要です。これには、経済的利益と改善された労働条件を提供する新しい技術の探求が含まれます。 3. 研究目的と研究課題: 研究目的: 主な目的は、形状インサート製造のための新しい技術プロセスを提案および評価し、既存のプロセスと比較することです。 主要な研究: 主要な研究は、提案されたソリューションの技術的および経済的評価を提供することです。 4. 研究方法 研究デザイン: この研究は、既存技術の説明的分析と、新しい技術プロセスの設計および評価を含みます。 データ収集と分析方法: この研究は、調整時間、生産時間、生産コストなどのパラメータに焦点を当てて、既存のプロセスと提案されたプロセスを比較します。 研究対象と範囲: この研究は、ローター鋳造用の形状インサート、特に中間合金クロムモリブデン工具鋼(CSN 19 552.3)で作られたインサートに焦点を当てています。使用された例は、軸方向高さが160の前面インサートです。[Dostal 2012] 5. 主要な研究結果: 主要な研究結果: 主に放電加工の代わりにミーリングを利用する提案された技術は、生産時間とコストを大幅に削減します。たとえば、160の軸方向高さの前面インサートの場合、調整時間が94分短縮され、処理時間が1231分短縮されます。 図表リスト: 6. 結論: 主要な結果の要約: 主にTAJMAC MCFV 1260 4軸ミーリングマシンを使用する新しい技術プロセスは、放電加工に大きく依存する既存のプロセスと比較して、生産時間とコストを大幅に削減します。すべての形状インサート(100-160)の合計時間節約は3995分で、合計コスト削減額はCZK 27372です。 研究の限界: この研究は、作業場で利用可能な機械によって制限されており、放電加工とミーリングとの比較に限定されています。他の潜在的な方法は検証できませんでした。

Read More

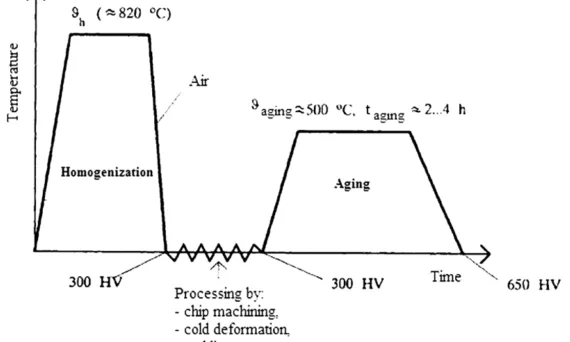

本稿は、「Materiali in tehnologije / Materials and technology」誌に掲載された論文「SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES」に基づいています。 1. 概要: 2. 抄録: 低炭素、高合金、析出硬化型MARAGING鋼は、20世紀60年代初頭に航空宇宙工学用途の高強度構造材料として開発されました。高い焼入れ性、良好な靭性、高い耐熱疲労性といった優れた特性に加え、保護雰囲気なしで非常に小さな歪みで済む簡単な熱処理が可能であるため、MARAGING鋼は金型やダイの製造に成功裏に使用されています。これらの鋼の主な欠点は、特にダイが使用中に広範な摩耗にさらされる場合、比較的低い耐摩耗性です。本論文は、金型製造に使用される既存のMARAGING鋼の概要とその一般的な特性を示します。また、耐摩耗性の向上に特に焦点を当てて、適用された改質およびコーティングプロセスの結果も提示します。 3. 緒言: Mo、Ti、Alを合金元素として使用するFe-Ni-Co合金系に属する低炭素高合金MARAGING鋼は、20世紀60年代初頭に航空宇宙工学における高強度構造材料として開発されました。Crを添加して組成を改質することにより、Fe-Ni-CrまたはFe-Ni-Co-Cr合金系が作製され、これらの系に属するMARAGING鋼は腐食性の高い環境での用途に適しています²。その後、MARAGING鋼は、他の工具材料よりも優れた特性により、工具の製造に使用されるようになりました¹⁻³: 高合金工具鋼と比較したMARAGING鋼の主な欠点は、比較的低い硬度(最大HRC = 50–57)と、その結果としての不十分な耐摩耗性です。硬度が低いため、MARAGING鋼は切削工具の製造には適していませんが、金型やダイ(ダイカスト用およびポリマー加工用)、成形工具などの製造には適しています¹﹐²。MARAGING鋼の比較的高価な価格(標準的な方法で製造された高合金工具鋼よりも数倍高価)は、粉末金属成形によって製造された工具鋼も同様の価格であるため、現代の工作機械産業において大きな欠点とは見なされません。本論文は、MARAGING鋼の概要を示し、表面改質によってMARAGING鋼の耐摩耗性を向上させる可能性に関する我々の研究結果を提示します。 4. 研究の概要: 研究テーマの背景: MARAGING鋼は、高い靭性、歪みの少ない単純な熱処理、良好な溶接性など、金型やダイの製造に優れた特性を備えています。しかし、その主な限界は比較的低い耐摩耗性であり、特にダイが使用中に広範な摩耗にさらされる場合に顕著です。このため、そのような用途での性能と寿命を向上させるための表面改質が必要とされています。 従来の研究状況: 従来の研究文献(参考文献3-5)では、MARAGING鋼の耐摩耗性を向上させるために、窒化処理および/または軟窒化処理が一般的に推奨されています。さらなる研究(参考文献6-10)では、浸炭処理、浸硼処理などの他のthermo-chemical treatmentsや、物理蒸着(PVD)コーティングプロセスの適用が検討されてきました。本論文は、文献からの知見と、MARAGING鋼の耐摩耗性向上に関する著者らの研究結果を提示します。 研究の目的: 本研究は、金型およびダイ製造に使用されるMARAGING鋼の概要を提示し、その一般的な特性を明らかにすることを目的としています。主な焦点は、これらの鋼の主な欠点である耐摩耗性を向上させるために適用された、様々な表面改質およびコーティングプロセスの結果を提示することです。 研究の核心: 本研究の核心は、MARAGING鋼14 10 5(化学組成はTable 2に詳述)に対する様々な表面処理の効果に関する実験的調査です。検討された処理には、浸炭処理、浸硼処理、窒化処理(Tenifer塩浴およびプラズマ中)、プラズマ窒化とPVD TiNコーティングからなるデュプレックストリートメントが含まれます。これらの処理の効果は、微細構造解析、硬度分布プロファイル、および摩耗、エロージョン、凝着摩耗耐性を評価する包括的なトライボロジー試験によって評価されました。 5. 研究方法論 研究計画: 本研究では、以下の2つのアプローチを採用しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は以下の主要な領域を対象としました。 6. 主な結果: 主な結果:

Read More

この紹介論文は、「[Proceedings of NAMRI/SME]」によって発行された論文「[System for Computer Aided Cavity Layout Design for Diecasting Dies]」に基づいています。 1. 概要: 2. 要旨: Diecastingは、溶融した鋳造合金を高圧で金属鋳型に射出することにより、良好な表面仕上げを持つ部品を多数生産するために使用される成形方法の一つです。Diecasting金型の設計には人間の専門知識が必要であり、通常は試行錯誤によって行われるため、金銭的および時間的な損失につながります。初期の金型設計段階での自動化は、生産リードタイムの短縮に加えて、生産性の向上をもたらします。Diecastingにおけるキャビティ数、レイアウトパターン、およびキャビティの配置に関する決定は、金型設計および製造にとって重要です。本稿では、Diecasting金型のためのコンピュータ支援キャビティレイアウト設計システムに関する研究成果を紹介します。提案システムは、キャビティ数の決定、レイアウトパターンの選択、およびダイベースへのキャビティ配置という3つのモジュールで構成されています。これにより、金型設計者は、手動で提供されるわずかな情報で、部品のCAD(Computer Aided Design)ファイルからキャビティレイアウト設計を自動的に生成できます。最適なキャビティ数は、経済的、技術的、幾何学的、および時間的制約を考慮して決定され、その後レイアウトパターンが選択されます。その後、キャビティがダイベースに配置されます。開発されたシステムは、Diecasting機械および材料のデータベースと、金型設計の知識ベースに依存しています。このシステムは、多数のDiecasting部品で試行され、その結果は業界で得られたものと同等であることがわかっています。提案されたシステムは、現在利用可能なものよりも包括的であり、Diecastingの設計製造統合の方向への一歩前進です。 3. 緒言: Die castingは、溶融金属を高圧で再利用可能な鋼製金型(ダイと呼ばれる)に押し込むことによって金属部品を製造する汎用性の高いプロセスです。これらの金型は、高い精度と再現性で複雑な形状を製造するように設計できます。部品はシャープに定義され、滑らかまたはテクスチャード加工された表面を持ち、多種多様で魅力的な実用的な仕上げに適しています[NADCA 2010]。Diecastingによって製造される部品の品質は、本質的に金型によって決まります。Diecasting金型は、コアとキャビティとして知られる2つの金型半分で構成されます。固定されたままの金型部分はキャビティハーフ(またはカバーダイ)と呼ばれ、可動するもう一方の半分はコアハーフ(またはエジェクタダイ)と呼ばれます。2つの金型半分が組み立てられ、高圧で溶融金属が注入されます。凝固後、これらの金型半分が分離され、鋳造部品はエジェクション機構の助けを借りて自動的に排出されます。コアハーフが動く方向はパーティング方向として知られています。アンダーカットフィーチャーとは、パーティング方向または負のパーティング方向からアクセスできない部品の領域です。部品にアンダー컷フィーチャーがある場合、通常はサイドコアが使用されます。Figure 1は、基本的な用語とともにDiecastingプロセスを示しています。Diecasting金型設計は、金型設計者の広範な技術的ノウハウと経験を必要とする複雑で時間のかかるプロセスです。キャビティ数とそのレイアウトの決定、ゲーティングシステム設計、ダイベース設計、パーティング設計、収縮設定、コア&キャビティ作成、エジェクション設計、冷却設計、サイドコア設計、標準部品設計などが特定されたタスクです[Fuh et al. 2002]。これらのタスクは、初期または概念的な金型設計と詳細な金型設計の2つの段階に分けることができます。金型設計の概念段階では、金型構成タイプの選択、キャビティ数の決定とそのレイアウトが、金型設計の他のタスクにも影響を与える主要なタスクです。単一キャビティ金型は通常、かなり大きな部品用に設計されます。しかし、単一のDiecastingプロセスサイクルでより多くの部品を生産できるように、マルチキャビティ金型を設計する方が常に経済的です。金型設計の初期段階では、単一キャビティにするかマルチキャビティ金にするかを決定する必要があります。マルチキャビティ金型を使用すると、生産性を向上させるだけでなく、製品コストも削減できます。Reinbacker [1980]は、キャビティあたりのコストベースで、2つのキャビティではほとんど節約にならず、8つのキャビティでは25%安くなり、64のキャビティでは60%の関連コスト削減があると示唆しました。Diecasting金型のキャビティレイアウトを設計するには、設計者はまずキャビティ数を決定する必要があります。キャビティ数の決定は、製造上および幾何学的な制限に加えて、時間とコストに関連するいくつかの要因に依存します。これにはDiecasting専門家の多くの注意が必要であり、時間もかかります。キャビティ数が決定されると、これらは金型設計の十分な知識を必要とする特定のパターンで、可能な限り独創的にダイベースに配置する必要があります。これらの決定は、まとめて、金型設計および製造に関連する他の下流活動を決定するためにも重要です。 4. 研究の概要: 研究テーマの背景: Diecasting金型設計は、従来、人間の専門知識と試行錯誤に依存してきた重要なプロセスであり、コストの増加と生産時間の遅延を引き起こしてきました。特に初期の金型設計段階における自動化は、生産性の向上とリードタイムの短縮に不可欠です。この段階でのキャビティ数、レイアウトパターン、ダイベース内の配置といった主要な決定は、金型全体の設計と製造効率に大きな影響を与えます。これらの重要なタスクにおいて設計者を支援するための自動化システムの必要性があります。 従来の研究状況: Diecastingの金型設計に関するこれまでの研究の多くは、パーティングラインとパーティングサーフェスの決定に焦点が当てられており、キャビティ数とそのレイアウトの最適化にはあまり注意が払われていませんでした。Diecastingと類似点を持つ射出成形を含む、キャビティレイアウト設計のための既存のシステムには、しばしば次のような制限がありました。 研究の目的: 本研究は、Diecasting金型のキャビティレイアウトのためのコンピュータ支援設計システムを開発することにより、特定された研究ギャップを埋めることを目的としています。目的は次のとおりです。 核心研究: 本研究の核心は、マルチキャビティDiecasting金型のためのコンピュータ支援キャビティレイアウト設計のための知識ベースシステムの開発です。このシステムは、部品のCADファイルから抽出された幾何学的情報とユーザー提供データを統合し、Diecasting機械および材料のデータベース、ならびに金型設計専用の知識ベースを利用することにより、キャビティ数の決定、適切なレイアウトパターンの選択、およびこれらのキャビティのダイベース内への配置を自動化します。このシステムは、主に3つのモジュールで構成されています。 5. 研究方法論 研究設計: コンピュータ支援キャビティレイアウト設計のための提案システムは、3つの主要な機能モジュールからなるモジュラーアプローチで設計されています。 システムはMATLAB 7を使用して実装され、部品ジオメトリはSolidWorks 2010でモデル化されたCADファイルから抽出されました。 データ収集・分析方法: このシステムは、いくつかのデータソースと分析方法を利用します。 研究テーマと範囲: この研究は、マルチキャビティDiecasting金型のキャビティレイアウトのコンピュータ支援設計に焦点を当てています。取り上げられる主な研究トピックは次のとおりです。 6. 主要な結果: 主要な結果: この研究により、Diecasting金型のためのコンピュータ支援キャビティレイアウト設計システムが開発されました。 図の名称リスト:

Read More

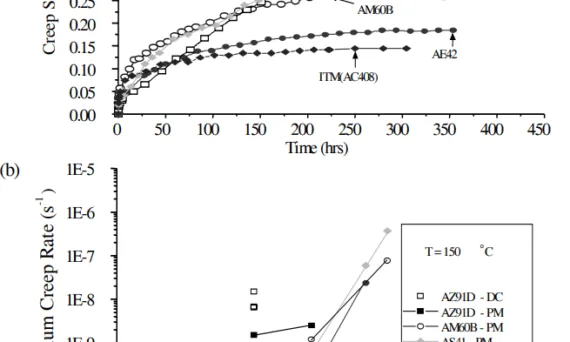

user 05/20/2025 Aluminium-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , AZ91D , CAD , Die casting , Efficiency , Review , Segment , STEP , 자동차 산업 本紹介論文は、「Magnesium Alloys and their Applications. Edited by K. U. Kainer. WILEY-VCH Verlag GmbH, Weinheim.」により発行された論文「Tensile and Compressive Creep Behavior of Magnesium Die Casting Alloys Containing Aluminum」に基づいています。 1. 概要: 2. 抄録: 本研究は、自動車用途におけるマグネシウム合金の広範な適用を妨げている低いクリープ抵抗性に着目し、市販および実験用マグネシウムダイカスト合金のクリープメカニズムを調査するものです。先行研究[1]において、AM60Bダイカスト合金が引張時よりも圧縮時に著しく遅いクリープ速度を示すことが報告されています。本稿ではこれらの結果をレビューするとともに、Darguschら[2]が提示したβ-Mg17Al12相の動的析出がマグネシウム合金のクリープ挙動に影響を与えるという証拠に基づき、アルミニウムを含有するダイカストマグネシウム合金で観察されるクリープ強度の非対称性について、この動的析出の観点から説明を試みます。全体的な目的は、クリープ抵抗性が改善された新しい合金の開発に向けた知識基盤を拡大することです。 3. 緒言: 自動車産業は、車両の軽量化による燃費向上のため、マグネシウム合金への関心を新たにしています。しかし、マグネシウム合金の広範な適用を妨げてきた一つの限界は、その低いクリープ抵抗性です。本研究は、現行の市販および実験用ダイカスト合金におけるクリープメカニズムの知識を拡大し、クリープ抵抗性が改善された新しい合金の開発を目指して実施されました。初期の報告では、AM60Bダイカスト合金が引張時よりも圧縮時に著しく遅いクリープ速度を示すことが示されました[1]。これらの結果は、様々な合金の新しいクリープ結果とともにレビューされます。以前、Darguschら[2]は、β-Mg17Al12相の動的析出がマグネシウム合金のクリープ挙動に影響を与えるという証拠を提示しました。本研究では、アルミニウムを含有するダイカストマグネシウム合金のクリープ強度非対称性について、動的析出の観点から説明を行います。 4. 研究の概要: 研究トピックの背景: マグネシウム合金は、その低密度により車両の軽量化と燃費向上に貢献できるため、自動車用途で注目されています。しかし、高温での固有の低いクリープ抵抗性が大きな課題となっており、構造部品としての広範な実用化を制限しています。 先行研究の状況: 先行研究では、AM60Bダイカストマグネシウム合金がクリープ挙動において顕著な非対称性を示し、同応力レベルにおいて引張荷重下と比較して圧縮荷重下で著しく遅いクリープ速度が観察されることが示されています[1]。加えて、Darguschら[2]の研究は、クリープ中のβ-Mg17Al12金属間化合物相の動的析出が、アルミニウムを含有するマグネシウム合金のクリープ特性に決定的な役割を果たすことを示唆しています。 研究の目的: 本研究の主な目的は以下の通りです。 核心研究: 本研究の核心は、いくつかのマグネシウム合金の引張および圧縮クリープ挙動に関する包括的な調査です。これには、AM60Bダイカスト合金および一連のPM(パーマネントモールド)鋳造合金(AZ91D、AM60B、AS41、AE42、およびMg-4 wt%Al-0.8 wt%Ca合金)が含まれます。研究の重要な要素は、模擬クリープ条件下(アニーリング)でのβ-Mg17Al12相の動的析出を監視および分析するためのin-situ高温X線回折(XRD)の使用です。これにより、微細構造の進化と巨視的なクリープ挙動、特に引張クリープと圧縮クリープ間の非対称性との相関関係を明らかにすることができました。 5. 研究方法論 研究デザイン: 本研究は、マグネシウム合金のクリープ挙動に関する実験的調査として設計されました。 データ収集と分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: 図の名称リスト:

Read More

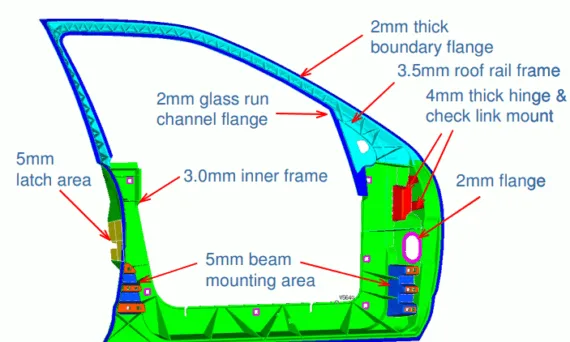

user 05/19/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , Review , Sand casting , 금형 , 자동차 산업 本稿は、「SAE International」が発行した論文「The Application of Magnesium Die Casting to Vehicle Closures」を基に作成されています。 1. 概要: 2. 抄録: 過去10年間で、マグネシウムダイカスト技術の進歩により、大型軽量薄肉ダイカスト部品の製造が可能となり、低投資の車体構造技術への新たなアプローチが提供されています。その結果、多くのOEMが、投資削減の機会と最大50%の潜在的な重量削減効果から、マグネシウム製ドアクロージャーシステムに関心を示しています。しかし、このような用途では、製品エンジニアは、展伸材製品と比較して弾性係数と延性が低い材料を使用し、衝突が重要な用途で剛性と強度を設計するという課題に直面しています。サイドドアシステムのコンセプトデザインは文献で発表されており、構造性能目標が達成可能であることを示しています。しかし、現在までの量産設計では、構造荷重を処理するために、ダイカストに取り付けられた多数の補助的な板金補強材が特徴となっています。このアプローチは依然として性能上の利点を提供できますが、追加の工具費と組立費は、全体重量と事業性の両方に悪影響を及ぼします。対照的に、本稿で提示されるマグネシウムドアのコンセプトは、板金スタンピング部品の大部分を単一のマグネシウムダイカストで置き換えるように設計されたサイドドアシステムの開発について説明しています。設計、解析、試作、試験段階の概要が、2004年モデル車両用の量産ドアシステムの開発に加えて報告されています。製造および試験結果のレビューは、マグネシウムが低投資の軽量車両クロージャーの製造に効果的に使用できることを示しています。 3. 序論: 車両質量が燃費に与える影響はよく理解されており、企業平均燃費を向上させるための重要な要因と考えられています。実際、1980年代初頭には車両の空車重量が平均20%減少したため、大幅な改善が報告されました[1]。しかし、車両モデルに新しい機能や利便性を追加する傾向が続いているため、重量目標は現在、ますます大きな圧力にさらされています。その結果、OEMはコストを管理しながら消費者のニーズを満たすために、幅広い材料とプロセスを検討してきました。場合によっては、鋼をアルミニウムに単純に置き換えることも行われています[2]。しかし、アルミニウム合金の成形限界は、その用途をしばしば制限します。これを克服するために、スタンピング、押出、鋳造を組み合わせたハイブリッドドアシステムが開発されました。しかし、最終的な重量上の利点は、組立の複雑さと変動費の増加によって容易に相殺される可能性があります。 一方、マグネシウムは多くの自動車用途で成功裏に使用されてきました。低密度や高い強度対重量比などの特性により、マグネシウムは部品の質量削減に魅力的な材料となっています。その結果、過去10年間でいくつかの構造用鋳物が報告されており、より大きく、より複雑なダイカストが実証されるにつれて、用途の範囲が拡大しています[3,4]。いくつかのプログラムの焦点となっている特定の用途の1つは、ダイカスト車両クロージャーパネルの開発です[5,6,7]。これらの提案の多くはコンセプトとして残っていますが、リフトゲートとサイドドアの量産バージョンが登場しています[6]。これらの中で最も注目すべきは、メルセデスがCLおよびSLモデルに実装したものです。しかし、マグネシウム鋳物の荷重を制限し、構造要件を満たすためにドアアセンブリに補助的な補強材を固定するという一般的な傾向は依然として残っています。これは再び、全体的な重量と組立コストに悪影響を与える可能性があります。 本稿は、主要な補強材をダイカストに統合することにより、補助的なスタンピングを排除するように設計された新しいマグネシウムドアインナーパネルの開発に焦点を当てています。したがって、マグネシウムパネルはドア構造の不可欠な部分となり、車両の静的および動的衝突性能に貢献します。初期コンセプトの設計、解析、試験の概要が提示され、続いてMY2004アストンマーティンDB9に実装された量産意図のドアシステムの開発が続きます。両方の設計の最終的な重量評価に加えて、従来の鋼製スタンピングと比較した技術コストを特定するための経済分析が提供されます。 4. 研究の概要: 研究テーマの背景: 自動車産業は、燃費向上と性能向上のために車両質量を削減するという継続的な圧力に直面しています。マグネシウムダイカスト技術は、特に車両クロージャー向けに、大型で軽量な薄肉部品を製造するための有望な手段を提供し、投資削減と大幅な重量削減の可能性を秘めています。しかし、衝突が重要な用途向けにマグネシウムを設計するには、従来の鋼と比較して弾性係数と延性が低いという課題に対処する必要があります。 従来の研究状況: 従来の研究には、達成可能な構造性能を示すマグネシウムサイドドアシステムのコンセプトデザインが含まれています。しかし、既存の量産設計では、構造荷重を管理するためにダイカストに取り付けられた多数の補助的な板金補強材が組み込まれていることがよくあります。このアプローチはいくつかの利点を提供しますが、コスト、複雑さ、重量が増加し、全体的な利点が減少します。マグネシウムクロージャーの注目すべき例としては、メルセデスCLおよびSLモデルのクロージャーがあり、これらも補強材を使用する傾向があります。 研究の目的: 本研究の主な目的は、主要な補強材をダイカスト自体に統合することにより、補助的なスタンピングの必要性を排除する新しいマグネシウムドアインナーパネルを開発することでした。本研究は、マグネシウムパネルがドア構造の不可欠な部分として機能し、静的および動的衝突性能に貢献できることを実証することを目的としていました。具体的な目的は次のとおりです。 研究の核心: 本研究は、主に2つの段階で実施されました。 5. 研究方法論 研究設計: 本研究は、2段階の開発アプローチに従いました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: フォード・コンター コンセプト段階: アストンマーティンDB9 実装段階: 図の名称リスト: 7. 結論: この2段階の開発プログラムの結果は、マグネシウムダイカストがサイドドアアセンブリ内で完全に構造部材として効果的に使用できることを示しています。主要な機能を統合した単一のマグネシウム鋳物で複数の金属スタンピング部品を置き換えることにより、大きな利点が得られました。これらには、部品点数の削減によるサブアセンブリプロセスの簡素化、工具投資の削減が含まれます。さらに、このアプローチは、性能と重量の両方について設計を最適化する機会を提供します。アストンマーティンDB9のドアインホワイトアセンブリの予測重量削減率は43%でした。 経済性評価では、中低生産量の派生プログラムの場合、このマグネシウムダイカスト技術はコストペナルティなしで利点を提供できることが示されました。しかし、大量生産車両の場合、従来のプレス鋼アセンブリが依然として最も費用対効果の高い製造ルートです。2つの製造技術の正確な損益分岐点を決定するには、特定の対象用途の詳細な分析が必要となります。 8. 参考文献: 9. 著作権: 本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

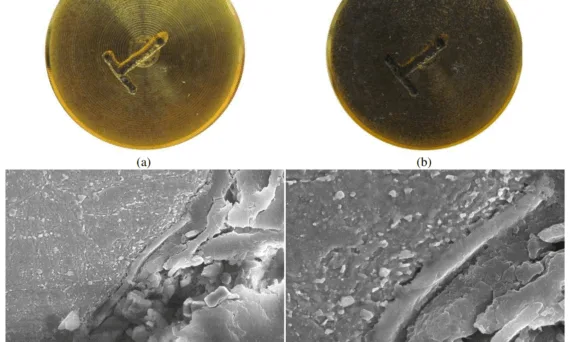

user 05/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , STEP , 금형 本稿は、「NADCA Transactions」に掲載された論文「The coating failure of coated core pin for die casting process」に基づいています。 1. 概要: 2. 抄録: コアピンのソルダリングは、高圧ダイカストプロセスを用いたアルミニウム鋳物の生産性を制限する問題の一つです。ダイソルダリングを低減するために、通常、コアピンにはセラミックコーティングが施されます。その結果、コーティングの寿命がソルダリングプロセスとコアピンの寿命を左右します。本研究は、ダイカスト条件と同様の条件下におけるコアピン上のコーティングの破損メカニズムを分析するために設計されました。実験を加速するために、コーティングされたコアピンに高強度超音波振動を加えました。コーティングされたコアピンは、様々な温度の水、オイルソルトバス、溶融亜鉛、および溶融A380合金中で一定時間振動させました。試験したコアピンのコーティング破損を特徴付けるために、SEMおよびXRDが使用されました。実験結果は、水、オイル、溶融塩、および溶融亜鉛中の低温で試験されたコーティングの主な破損メカニズムが、鋼マトリックスからのコーティング剥離であることを示しています。溶湯の温度が上昇するにつれて、コーティングの破損は加速します。高温では、溶融亜鉛およびA380合金で試験されたコアピンにおいて、コーティングの断片化および剥離が発生します。コーティング破損箇所における亜鉛またはアルミニウムと鋼との反応は、コーティングの断片化を引き起こし、高温でのコーティング破損を加速させます。 3. 緒言: 高圧ダイカスト(HPDC)は、軽量金属および合金の部品を製造するための最も効率的で費用効果の高い方法です。コアピンのような、質量が小さく表面積対体積比が大きい小さな金型部品は、容易に加熱され、アルミニウムが金型材料(鋼)に「はんだ付け」されてコア上に堆積する状態、一般にソルダリングと呼ばれる状態を引き起こす可能性があります[1-6]。過酷な条件下では、ソルダリングはわずか数回の鋳造サイクル後に発生します[2, 5]。これにより、金型は一般的に高価であり、ダウンタイムは生産損失につながるため、コストが増加します[2]。鋳肌の損傷は、特に耐圧性において製品の品質を低下させます[7]。 高圧ダイカストにおいて、ソルダリングは金型表面の保護膜の「ウォッシュアウト」と密接に関連していることがよく知られています。ウォッシュアウトは、溶融合金が金型上の保護膜を破壊するときに発生します[1-2]。保護膜がないと、溶融合金は金型表面と直接接触する可能性があります。金型材料中の鉄は溶湯に溶解し、溶湯中の材料やその他の元素は金型表面に拡散します[2]。その結果、金型表面に金属間化合物層が形成されます[1, 2-11]。Hanらは、ダイソルダリングは溶融アルミニウム合金と金型表面の鋼との反応によって引き起こされ、反応温度で液体である相が形成されることを見出しました。この液体は、凝固時に金型と鋳物を接合する接着剤として機能し、その結果、金型にソルダリングが発生します[5, 7, 9, 11-12]。ShankarとApelianは、ソルダリングが起こり始めるコアピン上の場所にピラミッド型の金属間化合物層が形成されることを報告しています[6, 8, 10]。我々の以前の論文では、コーティングされたコアピン上のソルダリング形成のメカニズムを提案し[2, 12]、ソルダリング手順を5つのステップで説明しています。ステップ1では、局所的なコーティング破損が発生します。次に、ステップ2では、コーティング破損領域における溶融アルミニウムと鋼マトリックスとの反応によりピットが形成されます。金属間化合物相がピット内に形成されます。ステップ3では、ピットは鋼マトリックスの深部(アルミニウム中の鋼の溶解による)とコーティングの下側の両方に成長し、コーティングの断片化と剥離を引き起こします。ステップ4では、成長する隣接するピットが結合してはるかに大きなピットを形成します。ステップ5では、鋼の局所的な溶解によるアンダーカットが大きくなりすぎるため、鋳肌が著しく損傷するか、鋳型からの鋳物の突き出し中にコアピンが破損します。以前の研究結果に基づくと、ソルダリングプロセスはコーティングの破損と鋼マトリックスと溶融材料との間の反応によって決定されることは明らかです。しかし、局所的なコーティング破損がどのように発生し、熱疲労と溶融金属中の鋼マトリックスの溶解速度がコーティング破損にどのように影響するかは不明です。 4. 研究の概要: 研究テーマの背景: コアピンのソルダリングは、アルミニウム合金の高圧ダイカスト(HPDC)における生産性とコアピン寿命を制限する重要な問題です。セラミックコーティングはソルダリングを軽減するために適用され、コーティング寿命が重要な要素となります。これらのコーティングの破損メカニズムを理解することは、ダイカスト作業を改善するために不可欠です。 従来の研究状況: これまでの研究により、ソルダリングは保護膜のウォッシュアウトと金属間化合物層の形成に関連していることが確立されています[1-11]。Hanらは、溶融アルミニウムと鋼との反応がソルダリングの原因であることを特定しました[5, 7, 9, 11-12]。ShankarとApelianは、初期のソルダリング箇所の形態を記述しました[6, 8, 10]。著者らの以前の研究[2, 12]では、局所的なコーティング破損から始まる、コーティングされたコアピン上の多段階ソルダリングメカニズムが詳述されています。ソルダリングプロセスは、コーティングの破損と鋼と溶融金属の反応によって支配されることが知られていました。 研究の目的: 本研究は、1) 鋼マトリックスの微細構造変化を引き起こす加熱効果、2) セラミックコーティングと鋼ピン間の結合を弱める可能性のある温度効果、および3) 溶融材料と鋼との間の化学反応の効果の結果としての、コーティングされたコアピンのコーティング破損を理解することに焦点を当てました。コーティングプロセス中に発生するセラミックコーティングの欠陥は、本研究では考慮されていません。コーティングされたコアピンの寿命は、最近開発された加速試験法[9]を用いて評価されました。 核心研究: 本研究では、様々な熱処理(270°C、450°C、700°C)を受けたH-13鋼の微細構造変化を調査しました。TiNおよびLumenaコーティングされたH-13コアピンの寿命を評価するために、高強度超音波振動を用いた加速試験法が採用されました。これらのピンは、水(室温)、オイル(270°C)、溶融塩(700°C)、溶融亜鉛(450°Cおよび700°C)、および溶融A380アルミニウム合金(700°C)の様々な媒体で試験されました。本研究では、コーティング破損メカニズム、溶融金属中のH-13鋼の溶解速度、および温度と化学反応の影響を分析しました。特性評価にはSEMおよびXRDが使用されました。 5. 研究方法論 研究設計: 本研究は、熱サイクルによるH-13鋼の微細構造変化を調査し、模擬ダイカスト条件下でのコーティング破損メカニズムを評価するように設計されました。これには以下が含まれます。 データ収集及び分析方法: 研究テーマ及び範囲: 6.

Read More

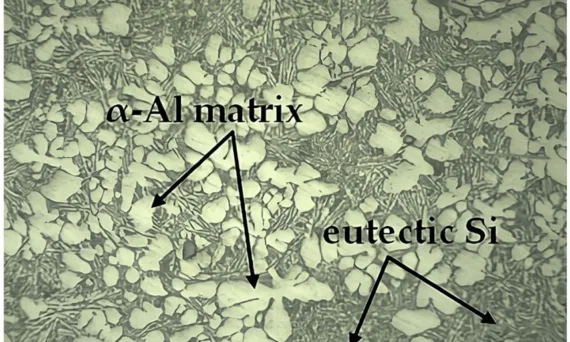

本紹介論文は、「Journal of Manufacturing and Materials Processing (MDPI)」により発行された論文「[The Mechanical Properties of a Transient Liquid Phase Diffusion Bonded SSM-ADC12 Aluminum Alloy with a ZnAl4Cu3 Zinc Alloy Interlayer]」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、半固体状態で行われる溶接プロセスである過渡液相拡散接合(TLPDB)後、ZnAl4Cu3亜鉛合金中間層を有するSSM-ADC12アルミニウム合金試験片の機械的特性を観察した。実験の目的は、接合温度(400、430、460、490、および520 °C)、接合時間(60、90、および120分)、およびZnAl4Cu3亜鉛合金の厚さ(0.5、1.0、および2.0 mm)といったパラメータが、機械的特性および形成される欠陥の種類にどのように影響するかを調査することであった。結果は、TLPDBプロセス後の異なるパラメータによって接合強度が著しく変化することを示している。最大接合強度32.21 MPaは、接合温度490 °C、接合時間20分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金層で達成された。逆に、溶接パラメータを変更すると接合強度に影響を与えた。最小接合強度2.73 MPaは、接合温度400 °C、接合時間90分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金中間層で達成された。ビッカース微小硬さの結果は、接合ゾーンがSSM-ADC12アルミニウム合金の母材(BMs)(86.60 HV)およびZnAl4Cu3亜鉛合金(129.37 HV)と比較して低い硬さ値を有することを示した。最大硬度は83.27 HVであり、これは接合温度520 °C、接合時間90分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金から得られた。しかし、界面近傍では、MgZn2金属間化合物(IMCs)の形成により硬さ値が増加した。疲労結果は、SSM-ADC12アルミニウム合金のBMsにおける応力振幅が31.21 MPaであり、このTLPDBプロセスから得られる材料(TLPDB Material)における応力振幅が20.92 MPaであることを示した(繰り返し荷重の限界が10^6サイクルを超えた場合)。微細構造検査により、β共晶Si IMC再結晶構造からη(Zn–Al–Cu)およびβ(Al2Mg3Zn3) IMCsへの変態が明らかになった。SEMにより、幅6–11 µmおよび長さ16–44 µmへのサイズ縮小が観察された。最後に、この実験ではボイドまたは気孔および座屈欠陥が見つかった。 3. 緒言: ADC12アルミニウム合金は、その軽量性と強度により、エンジン部品、トランスミッションケース、ホイール、構造部品などの自動車部品に一般的に使用されている[1]。一方、航空宇宙産業では、軽量で強度と耐熱性に優れた材料が要求される特定の航空宇宙部品にこれらの合金を適用している[2]。さらに、エレクトロニクス産業では、その熱伝導性と機械加工性により、電子機器のハウジング、ヒートシンク、コネクタなどの電子・電気部品にこれらの合金を適用している[3]。したがって、ADC12アルミニウム合金は、優れた鋳造性、比較的高い強度、良好な耐食性、良好な熱伝導性、および良好な機械加工性により、その使用率が継続的に増加している[4]。ガス誘起半固体(GISS)プロセッシングは、特にアルミニウムベースの合金において、金属マトリックス複合材料および先端材料の製造に使用される方法である。この技術は、溶融金属マトリックスにガス気泡を導入し、球状微細構造を持つ半固体状態への遷移を引き起こすものである[5]。ADC12アルミニウム合金は、一般的にGISSプロセスを用いて成形される。Janudomら[6]は、ADC12アルミニウム合金の半固体ダイカストの実現可能性を調査し、GISSプロセスを用いてこの種の材料を成形する大きな可能性を見出した。これにより、特性が向上し、微細構造の均一性が増した材料を製造できる。さらに、Gautam[7]は、ADC12 Al合金の半固体レオキャストプロセスを研究した。結果は、微細構造がほぼ球状を示し、マトリックス構造内で比較的均一に分布し、最良の機械的特性は引張強度223 MPa、伸び6.5%、硬さ87

Read More

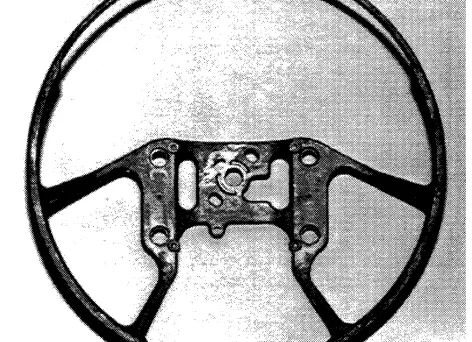

user 05/14/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「SAE International (Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164))」によって発行された論文「The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components」に基づいています。 1. 概要: 2. 抄録: エネルギー吸収特性を必要とする部品としてステアリングホイールを対象とし、部品サプライヤー、ダイカストメーカー、アルミニウムサプライヤーからなる開発チームが、適切なアルミニウム合金の開発を目的として結成されました。部品に求められる機械的特性の概要が示され、研究対象となるアルミニウム合金系が選定されました。機械的特性および鋳造特性に影響を与える可能性が最も高い合金元素を検討した後、8種類の合金バリアントと、それらがダイカスト試験片の鋳放し状態の特性に及ぼす影響を試験するための実験が設計されました。試験片は3つの異なる研究所で試験され、その結果を用いて合金元素とその相互作用の影響が決定されました。データは、鋳放し状態で205 MPa (30 ksi)のUltimate tensile strength、105 MPa (15 ksi)の0.2% yield strength、および15%のelongationを超える能力を持つ、鋳造可能なアルミニウム-マグネシウム合金の適合性を裏付けました。本稿では、実験計画、合金製造、鋳造条件、そして優先合金の選択に至る結果の解釈について述べます。 3. 緒言: 乗用車のエネルギー効率向上のための国家的関心が高まる一方で、車両サイズの縮小や装備の削減を受け入れる傾向がないため、車体およびシャシー重量を削減するための経済的な軽量エネルギー吸収部品の明白なニーズがあります。軽合金、ダイカスト薄肉部品は所望の軽量化をもたらしますが、部品の経済性と機械的特性を考慮する必要があり、これらは合金の選択と使用される鋳造プロセスによって決定されます。マグネシウム合金は最良の軽量化のための選択肢となりますが、市場が拡大するにつれて、マグネシウムの選択は供給と価格の安定性に大きく依存するようになります。その結果、アルミニウムが強力な競争相手となります。一般的に使用されるアルミニウムダイカスト合金は、鋳放し状態での延性がかなり劣っており、Aluminum Association (AA) 合金 364.0, 443.0, 515.0, および 518.0 のみが7.5%を超えるelongationを示します。本研究は、Delphi

Read More

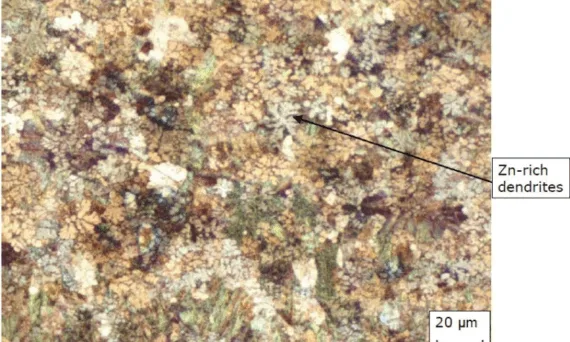

user 05/14/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , Applications , CAD , Die casting , Die Casting Congress , Heat Sink , Mechanical Property , Microstructure , 금형 本紹介論文は、「NADCA 2015 Die Casting Congress & Exposition (North American Die Casting Association)」により発行された論文「The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics」に基づいています。 1. 概要: 2. 抄録: 2005年から2014年にかけて、米国エネルギー省およびNADCA技術管理グループからの資金提供により、新しい高流動性亜鉛ダイカスト合金が開発されました。この合金は、標準規格ASTM B989に従って商業生産に入り、0.4mmから3mmの肉厚で使用されています。本論文では、機械的特性と最も重要なダイカストプロセス変数との関係を肉厚と共に記述します。また、室温時効と人工時効の両方が機械的特性に及ぼす影響についても記述し、その挙動を従来の亜鉛ダイカスト合金について以前に開発された結果と比較します。 3. 序論: 亜鉛-4%アルミニウム組成をベースとする従来の亜鉛ホットチャンバーダイカスト合金は、他の多くの競合する鋳造材料やプロセスでは達成できない1mm(0.04インチ)未満の薄肉で、大小さまざまな部品を鋳造するために使用されてきました。ここ数年、亜鉛-4.5%アルミニウム組成をベースとするHF合金は、従来の合金よりも高い鋳造流動性を示すことが示され、0.25mm(0.01インチ)という薄肉の部品製造に使用されてきました。他のほとんどの合金と同様に、HF合金は、合金元素の溶解度が一次固相よりも液体溶湯中ではるかに高いため、鋳造物が凝固した後に時効効果を受けることが予想されます。特に亜鉛合金は、他の合金系と比較して融点が低いため、室温で時効する能力を持っています。この時効は、過飽和状態にある一次相から既存の第二相または新しい相の生成へと合金元素が拡散することに基づいていることが知られています。拡散が起こる速度は、さまざまな固相間の合金元素の濃度勾配、およびこれらの相の濃度中心間の距離に依存します。過去の研究では、従来の亜鉛合金における時効現象の詳細が示されています。¹,² 本研究プロジェクトの目的は、本論文に初期結果が記述されており、一般的なダイカストプロセス変数がHF合金の機械的特性に及ぼす影響、ならびに自然時効および人工時効の両方の影響を調べることです。 4. 研究の概要: 研究トピックの背景: 従来の亜鉛ホットチャンバーダイカスト合金(Zn-4%Al)は薄肉鋳造が可能ですが、高流動性(HF)合金(Zn-4.5%Al)はさらに高い鋳造流動性を示し、0.25mmという薄肉を可能にします。他の合金と同様に、HF合金は、液体溶湯中の合金元素の溶解度が固相中よりも高いために時効を起こし、過飽和一次相から第二相への拡散、または新しい相の生成を引き起こします。亜鉛合金は室温で時効することで知られています。 従来の研究状況: 従来の研究(References 1, 2)では、従来の亜鉛合金における時効現象が詳細に記述されています。本研究は、より新しいHF合金に焦点を当てることで、その理解を深めるものです。 研究の目的: 主な目的は、一般的なダイカストプロセス変数(肉厚、ゲート速度、金型温度など)がHF合金の機械的特性に及ぼす影響を調べることです。さらに、本研究は、自然(室温)時効と人工時効の両方がこれらの特性に及ぼす影響を調査することを目的としています。 研究の核心: 本研究は、HF亜鉛合金のプロセス-特性関係および時効特性を調査します。これには以下が含まれます。 5. 研究方法論 研究デザイン: 実験計画法(DOE)アプローチを採用し、特にStat-EaseによるDesign-Expert 7を適用して、鋳造回数を最小限に抑えました。DOEには、肉厚1.5mm、金型温度160°C、ゲート速度40m/sのセンターポイント条件が含まれていました。平板試験片は、0.4、0.8、1.5、および3mmの厚さで高圧ダイカストされました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7.

Read More

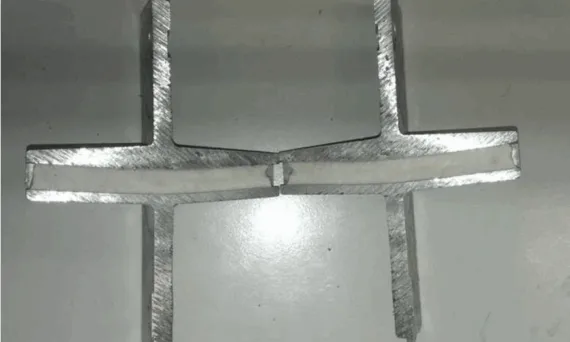

user 05/12/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Die casting , High pressure die casting , Review , Salt Core , 金型 , 자동차 本稿は、「The 13th OpenFOAM Workshop (OFW13), June 24-29, 2018, Shanghai, China」にて発表された論文「TOWARDS THE MODELING OF FLUID-STRUCTURE INTERACTIVE LOST CORE DEFORMATION IN HIGH-PRESSURE DIE CASTING」を基に作成されています。 1. 概要: 2. アブストラクト: 本稿では、高圧ダイカスト(HPDC)プロセスにおける消失塩コアの流体構造連成(FSI)をシミュレーションするための数値モデルの開発と検証について詳述する。OpenFOAM C++ツールボックスを利用し、圧縮性二相流(溶融金属と空気)と変形可能な固体コアとの相互作用を扱うために、fsiFoamソルバーフレームワーク内に新しいソルバークラスFSI::compInterFluidを実装した。このソルバーは標準的なOpenFOAMソルバーと比較してベンチマーク評価された。その後、このモデルは単純化された鋳造形状における塩コアの変形をシミュレーションするために適用され、その結果はコアの変形を示し、溶湯によって加えられる力に関する洞察を提供した。これらのシミュレーション結果は、実際のダイカスト試験から得られた実験データと比較検証され、同等のコア変形を示し、HPDCにおける消失塩コア使用の実現可能性を評価するモデルの潜在能力を確認した。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品などの自動車部品を大量かつ低コストで製造するための重要なプロセスである[1, 2]。HPDCでは、液体金属(通常はアルミニウムまたはマグネシウム)が複雑なゲートおよびランナーシステムを介して、高速(通常50~100 m/s)かつ高圧(最大100 MPa)で金型に射出される。アンダーカットや中空部(例:冷却用またはオイルフローチャネル用)を作成するために消失塩コアを使用することは、現在まで困難であることが証明されている[3, 4, 5, 6]。消失コアの材料として塩を使用するというアイデアは、機械メーカーや自動車会社によって提案されている[7, 8]。これが実際に実行可能かどうかを判断する1つの方法は、数値シミュレーションを用いることである[9]。本稿は、HPDCプロセス中の流体構造連成によるこのような消失コアの変形をモデリングすることに焦点を当てる。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車部品製造に不可欠なプロセスである高圧ダイカスト(HPDC)を背景としている。鋳造部品に複雑な内部形状を作成するために消失塩コアを使用することに対する産業界の関心があり、これによりエンジニアの設計自由度が向上する可能性がある。しかし、過酷なHPDC環境での塩コアの成功裏な実装は、大きな課題に直面している。 従来の研究状況: 従来の研究や産業界の経験によれば、HPDCプロセス内で消失塩コアを使用することは困難であった[3]。塩コアを使用するというアイデアは提案されているものの[7, 8]、鋳造条件下でのその挙動を理解することが重要である。数値シミュレーションは、消失塩コアの実現可能性を評価するための重要なツールとして提案されている[9]。 研究の目的: 本研究の主な目的は、高圧ダイカスト中の消失塩コアの流体構造連成による変形をシミュレーションできる数値モデルを開発し、検証することである。これには、二相流体の複雑な物理現象と変形可能なコアとの相互作用を正確に捉えることができるソルバーの作成が含まれる。 研究の核心: 本研究の核心は、溶融金属と空気の二相流と変形可能な塩コアとの相互作用をモデリングすることである。これには、この流体構造連成(FSI)問題に適したOpenFOAMフレームワーク内の特定のソルバークラスFSI::compInterFluidの開発が含まれる。また、この新しいソルバーのベンチマーク評価と、シミュレーション結果を実験的なダイカスト試験と比較検証するプロセスも含まれる。 5. 研究方法論 研究計画: 本研究は以下のいくつかの段階で計画された: データ収集および分析方法: 流体側モデリング:溶融金属と空気の二相流は、VOF(Volume

Read More

![Figure 2. Shaped insert model [Dostal 2012]](https://castman.co.kr/wp-content/uploads/image-1721-557x342.webp)