本稿は、「Materials and Technologies」誌に掲載された論文「Laser repair welding of thermal cracks on Aluminium die casting dies」に基づいています。 1. 概要: 2. 要旨: 損傷および摩耗した工具の補修溶接は、生産性を大幅に向上させ、生産コストを削減できる手段です。この目的のために、近年、局所的な加熱効果、狭い熱影響部、無視できるアンダーカットなどの大きな利点を持つレーザー技術が使用されてきました。ダイカストプロセスでは、金型は複雑な熱機械的応力を受け、金型の表面には高い応力が誘起されます。これは熱疲労亀裂につながる可能性があります。本稿では、パルスNd:YAGレーザーを用いた熱亀裂補修(溝加工、溶接)技術について説明します。亀裂、溝、溶接部周辺領域の微小硬さ分析も行われました。試験結果は、亀裂周辺の疲労領域を比較的迅速かつ容易に除去し、適切な溶接によって工具の操作性を回復できることを示唆しています。 3. 緒言: レーザー溶接は確立された産業用途の一つであり、レーザー補修溶接およびクラッディングは、鋳造、工具製作などの産業における工具メンテナンスのためにますます使用されている比較的新しい技術です。ダイカスト金型は、通常、高品質の熱間工具鋼(例えば、非鉄金属用にはHRc ≈ 45が必要)で作られており、運転中の複雑な熱機械的応力により、表面に熱疲労亀裂が発生しやすくなっています(Figure 1)。従来の補修方法には、研削、フライス加工、アーク溶接などがありますが、レーザー技術は、これらの亀裂を溝加工して除去し、その後溶接する能力を提供し、代替の補修ソリューションを提供します。 4. 研究の概要: 研究テーマの背景: ダイカスト金型は、その使用期間中に複雑な熱機械的応力を受け、しばしば表面に熱疲労亀裂を形成します。これらの亀裂の補修は、鋳造部品の品質を維持し、金型の寿命を延ばすために不可欠です。レーザー技術は、局所的な入熱、狭い熱影響部(HAZ)、最小限の歪みやアンダーカットなど、工具補修にいくつかの利点をもたらします。 先行研究の状況: これまでの研究では、金型補修の様々な側面が検討されてきました。Sunら1,2は、溶加材なしで亀裂を再溶解する研究を行い、疲労特性と引張特性に焦点を当てました。Vedaniら3は、工具鋼の補修溶接における微細構造の発達と冶金学的問題を調査しました。他の研究者4,5は、さまざまな用途でレーザー補修溶接を検討しており、一部の研究では、特定の状況(例えば、船舶の板金補修)において、修理時間とコストの削減により、アーク溶接などの従来の方法よりも優れていることが示唆されています。 研究の目的: 本研究の主な目的は、アルミニウムダイカスト金型の熱亀裂を補修するためのレーザーベースの技術を提示し、評価することでした。これには、パルスNd:YAGレーザーを使用して亀裂を溝加工で除去し、その後の溶接を行うことが含まれます。この研究は、元の亀裂、レーザー加工された溝、および結果として得られた溶接部の周囲領域の微小硬さを分析し、補修が工具の操作性を回復する上でどの程度効果的であるかを評価することを目的としました。 核心研究: 研究の核心は、レーザー補修プロセスに関する実験的調査でした。これには以下が含まれます。 5. 研究方法論 研究デザイン: 本研究は実験的研究として設計されました。自動車のシートベルト リール用のダイカスト工具の使用済みサイドコア(1.2343 (X38CrMoV5-1) 鋼製で熱亀裂あり)を試験片として選択しました(Figure 2)。試験片は、補修プロセスのさまざまな段階(初期状態、レーザー溝加工後、レーザー溶接後)で切断され、分析を容易にしました。材料の状態を評価するために、微小硬さ測定と走査型電子顕微鏡(SEM)が用いられました。 データ収集と分析方法: 研究テーマと範囲: 本研究は以下に焦点を当てました。 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: 研究結果は、レーザー技術を用いることで、亀裂の入った工具を比較的迅速かつ容易に補修できることを示しています。レーザービームの適切なパラメータを用いることで、亀裂を溝加工し、それによって亀裂周辺の疲労した材料を除去することができます。このようにして準備された溝には、強く硬化する狭い再溶解ゾーンが現れますが、適切なレーザーパラメータを設定し、適切な溶加材を選択することにより、溶接部の硬さが母材の硬さに近くなるように工具を溶接することが可能です。 8. 参考文献: 9.

Read More

user 06/10/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Al-Si alloy , Alloying elements , aluminum alloy , Aluminum Casting , CAD , Die casting , Efficiency , Microstructure , Review , Sand casting , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「Joining Technologies for Aluminium Castings—A Review」という論文に基づいており、「Coatings」によって発行されました。 1. 概要: 2. 要旨: アルミニウム鋳物は、その軽量性、良好な電気・熱伝導性、電磁干渉/無線周波数干渉(EMI/RFI)遮蔽特性により、自動車、航空宇宙、電気通信、建設、消費者製品など多くの産業で広く使用されてきました。アルミニウム鋳物の主な用途は自動車産業です。軽量化を目的として、自動車の車両構造にアルミニウム鋳物の使用が増えており、重量を削減し、燃料効率を改善し、温室効果ガス排出量を削減しています。しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。本稿では、アルミニウム鋳物の接合技術と、主として割れと気孔に関連する問題についてレビューします。接合技術の現状をまとめ、今後の研究分野を推奨します。 3. 緒言: アルミニウム鋳物は、自動車、航空宇宙、電気通信、建設、消費者製品など、多くの産業分野で使用されてきました。例えば、良好なEMI/RFI遮蔽能力と放熱能力のため、広範囲のネットワーキング、電気通信、およびコンピューティング機器のハウジングとして使用されてきました。また、その耐久性、軽量性、EMI/RFI遮蔽能力のため、小型電子製品に使用されてきました。そして、軽量で良好な電気伝導性を持つため、電気コネクタに理想的です。アルミニウム鋳物の主な用途は自動車産業です。地球温暖化と政府の法律により、自動車は燃料効率を高め、温室効果ガス排出量を削減する必要があります。軽量化は、車両の電動化に加えて良い実践です。車両の総重量を削減するために、ますます多くの軽量アルミニウム鋳物がその構造に導入されています。鋳造アルミニウムは、1900年代初頭からエンジンブロック[1]、シリンダーヘッド、トランスミッションなどのパワートレイン用途に使用されており、合金ホイール、縦材、横材[2]、ピラー[2]、フロントステアリングナックル、ステアリングホイールコア、接続ノード、ショックタワーなど、構造部品への応用も大幅に増加しています(図1参照)。アルミニウムダイカストは、Audi A2およびA8のアルミニウムスペースフレーム[3]で示されているように、異なるアルミニウム合金押出形材を接合するための接続ノットとして使用されてきました。 自動車におけるアルミニウム鋳物の用途は、主に2つの状況があります。1. エンジンブロックなどの複雑な構造物。2. 部品統合。重量をさらに削減し、車両組立プロセスを簡素化するために、自動車に使用される鋳物は、以前は個々の部品であった多くの部品が統合されて大きくなっています。Teslaはこの分野の先駆者です。最近、TeslaはGigafactory Texasで巨大なIDRAギガプレス(長さ約19.5 m、幅7.3 m、高さ5.3 m)を使用して、いくつかのメガキャスティングを製造しました。Teslaは、フロントおよびリアのアンダーボディに2つの巨大な単一鋳物を使用し、それらをボディ構造の一部として機能するバッテリーパックに接続することを計画しています[4]。リアアンダーボディ鋳物は70の異なる部品の統合であり、この新しい3セクション組立戦略により、この構造の部品総数は370削減されます。 しかし、鋳造アルミニウムの特性である気孔、表面品質の悪さ、高温割れへの傾向、低い延性のため、これらの材料の接合は問題があります。材料の観点から見ると、溶融溶接によるアルミニウムの溶接性は、主にこれらの特性に影響されます。表面の酸化アルミニウム層の存在と鋳造からの離型剤残留物は、濡れ性を低下させ、溶接部にガスや介在物を導入します。高い熱伝導率は、溶接ゾーンから大量の熱を一貫して除去します。比較的高い熱膨張係数は、残留応力を増加させ、より大きな歪みを引き起こします。合金中の水素含有量は、溶接部に気孔を引き起こします。広い凝固範囲は、合金元素の偏析と高温割れを引き起こします[6]。これらの理由から、表面洗浄、高エネルギー源の使用、適切な溶接プロセスと治具設計が、アルミニウム鋳物の溶融溶接に不可欠です。凝固割れや液化割れを含む高温割れは、アルミニウム鋳物の溶融溶接中に発生する可能性があります。アルミニウム鋳物部品の溶融溶接は、一般的に低いガス含有量、特に低い水素含有量を必要とします。アルミニウム鋳物部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。ダイカストアルミニウムの典型的な溶接不良は、凝固割れや液化割れの形成、および冶金的およびプロセス関連の気孔によって引き起こされる可能性があります[7]。セルフピアスリベット(SPR)やクリンチングなどの機械的接合方法は、アルミニウム鋳物のガス含有量に対する感度は低いですが、材料の大きな塑性変形を必要とします。鋳物材料は通常、より脆く、伸びが低いため、SPRやクリンチングは接合プロセス中に割れを引き起こします。多くの異なる産業分野でアルミニウム鋳物の使用が広く増加しているにもかかわらず、現在、これらの材料の接合技術に関する包括的な科学的レビューはありません。アルミニウム鋳物のさらなる応用とその接合技術の開発を促進するために、本稿では、アルミニウム鋳造プロセスを簡単に紹介し、Al鋳物の接合技術をレビューします。さまざまな接合技術を紹介し、そのプロセスパラメータについて議論し、その応用を示し、最近の開発をまとめます。特に、アルミニウム鋳物の接合に関連する問題、特に高温割れと気孔、およびこれらの問題を改善するために使用された方法をレビューします。最後に、アルミニウム鋳物のすべての接合技術をまとめ、今後の研究分野を推奨します。 4. 研究の概要: 研究トピックの背景: アルミニウム鋳物は、その軽量性、良好な導電性、EMI/RFI遮蔽特性により、自動車、航空宇宙、電気通信などの産業でますます利用されています。自動車分野では、軽量化による燃費向上と排出ガス削減のために不可欠であり、パワートレインや構造部品に使用されています。しかし、アルミニウム鋳物は、気孔、表面品質の悪さ、高温割れ傾向、低い延性といった固有の材料特性のため、接合が困難です。これらの特徴は、溶融溶接を複雑にし、機械的接合プロセスでも欠陥を引き起こす可能性があります。 従来の研究状況: アルミニウム鋳物は広く使用されていますが、本論文は、これらの材料の接合技術に特化した包括的な科学的レビューが不足していると指摘しています。既存の研究は、個々の接合方法や特定の問題に対処してきましたが、様々な技術、それらのパラメータ、応用、最近の進展、そして特に高温割れや気孔といった持続的な問題を要約する全体的な概要が必要とされていました。 研究の目的: 本論文の目的は、アルミニウム鋳物のさらなる応用とその接合技術の開発を促進することです。これは以下の方法で達成されます。 核心研究: 本研究の核心は、アルミニウム鋳物に適用可能な接合技術に関する包括的な文献レビューです。まず、様々なアルミニウム鋳造プロセス(砂型、シェルモールド、ダイカストなど)と、それらの特性(ガス含有量、気孔、延性)が接合性にどのように影響するかを概説します。次に、以下の様々な接合方法を体系的にレビューします。 各技術について、本論文は、その原理、プロセスパラメータ、利点、欠点、応用、最近の進歩について議論し、特に高温割れや気孔といった課題への対処に重点を置いています。本研究は、現在の問題点の要約と、この分野における将来の研究の展望で締めくくられています。 5. 研究方法論 研究デザイン: 研究デザインは、包括的な文献レビューです。 データ収集と分析方法: データは、査読付き学術雑誌、会議議事録、特許、業界ハンドブック、技術報告書など、広範囲な既存の科学技術文献から収集されました。分析には、これらの情報を統合して、アルミニウム鋳造プロセス、様々な接合技術、それらのプロセスパラメータ、応用、最近の進展、および一般的に遭遇する問題(特に高温割れと気孔)に関する構造化された概要を提供することが含まれます。本研究は、異なる技術を比較し、接合関連の欠陥を軽減するために使用された方法を要約しています。 研究トピックと範囲: 主な研究トピックは、アルミニウム鋳物の接合技術です。範囲には以下が含まれます。 6. 主な結果: 主な結果: このレビューは、アルミニウム鋳物の接合技術における現状を要約し、主要な課題と進歩を強調しています。 図のリスト: 7. 結論: 自動車産業における軽量化と製造プロセス簡素化の要求により、アルミニウム鋳物の使用が増加しています。しかし、気孔、表面品質の悪さ、高温割れへの傾向、低い延性といった自然な特徴のため、これらの材料の接合は課題です。砂型鋳造、シェルモールド鋳造、圧力ダイカスト、ロストフォーム鋳造、永久鋳型鋳造、インベストメント鋳造、遠心鋳造、スクイズキャスティング、半溶融鋳造、連続鋳造など、鋳造アルミニウムには多くの異なる鋳造プロセスがあります。異なる鋳造プロセスからのアルミニウム鋳物は、ガス含有量、表面仕上げ、機械的特性が異なり、これらは溶融溶接および機械的接合による接合性に影響を与えます。したがって、鋳造アルミニウムの良好な接合を達成するためには、鋳造部品を製造するための正しい鋳造プロセスを選択することが、正しい接合方法と正しい接合プロセスパラメータを選択することと同じくらい重要です。異なるグレードのアルミニウム鋳物は、異なる機械的特性、異なる割れ感受性、および異なる接合部気孔の問題を抱えています。その結果、それらは異なる接合性を持ちます。高強度アルミニウム合金の中で、Al-Si合金は凝固割れに対して感度が低く、Al-Cu、Al-Mg、Al-Mg-Si、Al-Zn-Mgなどは溶接中の凝固割れに対してより敏感です。一般に、高い凝固/凍結範囲は高温割れに対する高い感受性を引き起こし、微細構造中の共晶相の高い割合と十分な濡れ性を持つ共晶相は高温割れに対する感受性の低下をもたらします。同じグレードの鋳物であっても、異なる鋳造プロセスで作られた場合、ガス含有量と接合性が異なります。高品質HPDC、スクイズキャスティング、SSMキャスティングで作られた鋳物は、ガス含有量がはるかに低くなります。アルミニウム鋳物を接合するために使用できる多くの接合技術があります。例えば、摩擦攪拌接合、レーザー溶接、アーク溶接、電子ビーム溶接、レーザーアークハイブリッド溶接、セルフピアスリベット、クリンチング、フロウドリルスクリューなどです。摩擦攪拌接合(FSW)は、固相溶接プロセスであり、アルミニウム鋳物部品のガス含有量に対して他の溶接技術よりも感度が低いため、アルミニウム鋳物の溶接に適していることが証明されています。しかし、FSWは線形または円形などの単純な溶接ラインを持つ部品にのみ適しており、部品は剛固にクランプする必要があり、十分に剛性がない部品にはバッキングプレートが必要になります。一般的に言えば、溶融溶接用のアルミニウム鋳物は、ガス含有量が低く、特に水素含有量が低い必要があります。鋳造アルミニウム部品のエアポケットと水素含有量は、溶接ビードに気孔を引き起こします。溶接プールが大きく、溶接速度が遅いため、アーク溶接プロセスはガス含有量に対する感度が低く、この場合、脱ガス用のパラメータが非常に重要です。電子ビーム溶接は、真空の脱ガス効果によりガス含有量に対する感度が最も低い溶融溶接プロセスですが、溶接できる部品のサイズが制限される可能性があります。アウトガス、高い加熱および冷却速度、複雑な溶接流体フローのため、レーザー溶接はガス含有量に対して最も敏感であり、このため、レーザー溶接用のアルミニウム鋳物は、溶接接合部に高い気孔を避けるために非常に低いガス含有量を持つ必要があります。レーザービーム溶接とTIGまたはMIG溶接を組み合わせたハイブリッド溶接は、アルミニウム鋳物の溶接に有益です。電子ビーム溶接、多重プロセス技術の使用、またはハイブリッドレーザー溶接などのいくつかの革新的なプロセスバリアントは、溶融浴を構成して脱ガスを促進し、接合領域における不均一な気孔の望ましくない形成を最小限に抑えることができます。これらのプロセスにより、低気孔の接合部を達成することが期待されます。SPRやクリンチングなどの機械的接合方法は、溶融溶接プロセスほどガス含有量に敏感ではありませんが、アルミニウム鋳物は接合プロセス中に深刻な亀裂を発生させないように十分に延性である必要があります。時には、アルミニウム鋳物をより延性にするための熱処理が不可欠です。その間、プロセス最適化を使用して、生成される亀裂の数と重大度を減らすことができます。アルミニウム鋳物の溶融溶接および摩擦攪拌接合に関しては、鋳物が熱処理に適している場合、溶接後の熱処理または溶接前後の熱処理の組み合わせが、溶接前の熱処理よりも接合部の機械的特性を改善する上でより効率的です。溶接プロセスは、溶接前に行われた場合、熱処理の効果を打ち消す可能性があります。SPRやクリンチングなどの機械的接合プロセスの場合、深刻な亀裂を避けるためにアルミニウム鋳物から十分な延性が必要なため、延性を改善するための熱処理は接合前に行う必要があります。高温割れ感受性は、合金含有量、結晶粒構造、凝固速度、拘束など、多くの要因に依存します。適切な溶加材の使用、結晶粒微細化元素の添加、溶接速度の低減、残留応力を低減する方法、凝固速度を低減する方法など、溶融溶接中の高温割れを低減するためにさまざまな方法を使用できます。この種の亀裂の可能性を減らすために、過度の材料拘束は避けるべきです。亀裂に敏感な合金の場合、プロセスパラメータの慎重な選択と制御、および適切な溶加材の使用が、成功した溶接に不可欠です。アルミニウム合金を溶接する場合、亀裂感受性曲線のピークから離れた溶接金属組成を持つことが望ましいです。デュアルビームレーザー溶接、電子ビーム溶接、およびレーザーアークハイブリッド溶接は、凝固割れを低減するのに有益です。材料の溶接中に形成された気孔は、機械的強度、クリープ、疲労、および腐食破壊の損失をもたらす可能性があります。アルミニウム鋳物の溶融溶接中に気孔が形成される潜在的な原因は3つあります。1つは溶接中の周囲ガスの吸収とその後の捕捉、もう1つは母材中の既存のガス含有量、3つ目はキーホール溶接中のキーホールの不完全な崩壊による気泡の捕捉です。水素は、液体および固体アルミニウム中の水素の溶解度が著しく異なるため、気孔の主な原因であり、気孔中の主なガス含有物です。水素の供給源には、アルミニウム酸化物層、表面潤滑剤、表面汚染物質、水分などがあります。溶接前に部品の表面を洗浄すると、水素の供給源と結果として生じる気孔を減らすことができます。溶接パラメータを最適化すると、アルミニウム鋳物の接合部気孔を減らすことができますが、最も効率的な方法は、鋳造プロセスを改善して鋳造部品のガス含有量を減らすことです。アルミニウム鋳物の溶接気孔を減らすことができる方法としては、レーザーアークハイブリッド溶接、デュアルビームレーザー溶接、電子ビーム溶接、ビームオシレーション、電磁界脱ガスなどがあります。溶接プールのサイズを大きくし、凝固速度を遅くすると、ガス気泡が溶接プールから移動する時間が長くなり、溶接気孔を減らすのに有益です。Srを使用してアルミニウム鋳物の結晶粒構造を微細化する場合は注意が必要です。特定の組成のアルミニウム鋳物の場合、Srを添加すると気孔が増加する可能性があると報告されています。自動車分野におけるアルミニウム鋳物の用途が増加するにつれて、アルミニウム鋳物自体および他の材料への接合に関する研究が、亀裂および気孔の問題を改善するためにさらに行われると考えられます。その間、新しい接合技術が開発され、現在の接合プロセスは、自動化、プロセス監視、および新しい技術によってアップグレードされ、接合品質を改善し、これらの接合方法をより効率的、信頼性、費用対効果の高いものにするでしょう。さらに、機械学習や人工知能などのより多くのデジタル技術が、プロセスパラメータを予測および最適化し、プロセス効率と接合品質を改善し、プロセスモデリングを支援するために、接合技術に適用されるでしょう。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright

Read More

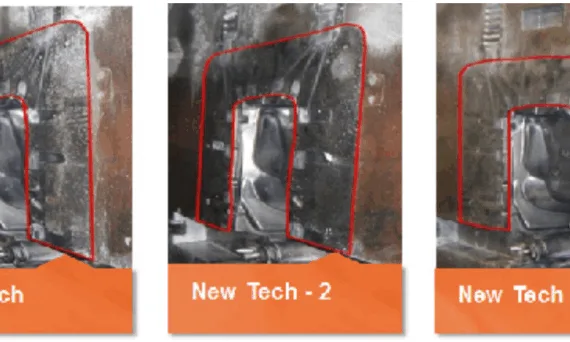

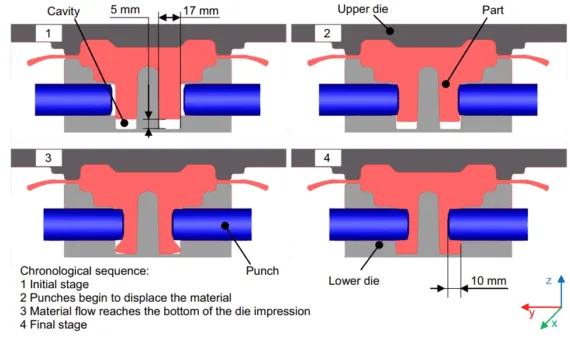

user 06/09/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Microstructure , Review , Salt Core , 금형 本稿は、「[Production Engineering, German Academic Society for Production Engineering (WGP)]」により発行された論文「[Investigation of the required clamping force at multidirectional undercut-forging]」に基づいています。 1. 概要: 2. アブストラクト: A hot forging process allows to produce parts of excellent quality and technical properties. Nevertheless, it is not possible to forge undercut geometries like piston pin bores, it is usually necessary to manufacture them

Read More

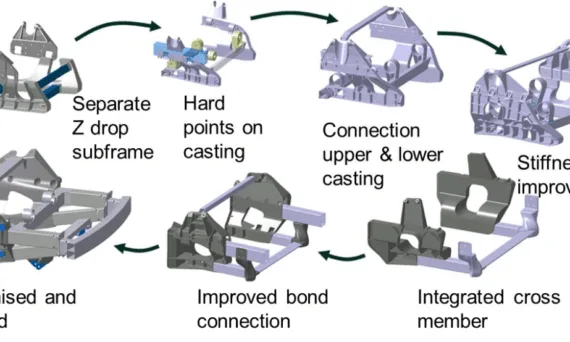

本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Structural Casting Development with Digital Twin Technology」に基づいています。 1. 概要: 2. 要旨: 本論文では、ハイエンドEスポーツカーのリア構造向けに、デジタルツイン技術を用いた統合構造鋳造品の開発について紹介しました。トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固、機械的特性予測、そして部品製造のための低圧ダイカスト(LPDC)を用いた最終検証が、デジタルツインのために詳細に記述されています。満足のいく品質を持つ鋳造品の微細構造と機械的特性が、熱処理条件下で記述されています。 3. 緒言: アルミニウム合金は、軽量化がエネルギー消費を改善しCO2排出量を削減するための最も効果的かつ効率的なアプローチの一つであることが証明されて以来、輸送分野における軽量材料としてますます使用されています。アルミニウム合金の鋳造品は、幾何学的に複雑な部品にとって極めて重要です。鋳造中の高温かつ複雑なプロセスにより、部品が生産される前にリーン構造の特性改善の可能性を認識し活用することは、製品開発にとって非常に重要となります。新しい開発技術として、デジタルツインは現在、部品をゼロから作り上げ、出荷までのすべてのプロセスステップを考慮する製造プロセスのスマートな開発において信頼性がありますが、鋳造製造における応用はまだ稀です。本研究では、ハイエンドEスポーツカーのリア構造向けの統合構造鋳造品のデジタルツイン支援開発を紹介しました。 4. 研究の概要: 研究テーマの背景: 輸送分野における軽量化材料への需要の高まりは、エネルギー効率の向上と排出ガス削減を目的としており、アルミニウム合金の使用を推進しています。アルミニウム合金鋳造品は、特に幾何学的に複雑な部品の製造に重要です。鋳造プロセスの複雑さから、特に実際の生産前にこれらの構造の特性を改善することが不可欠です。 従来の研究状況: デジタルツイン技術は、全ての工程段階を網羅する製造業におけるスマート開発のための信頼できる手法として登場しています。しかしながら、鋳造製造業におけるその適用はまだ広まっていません。 研究の目的: 本研究の目的は、ハイエンドEスポーツカーのリア構造向け統合構造鋳造品の開発を、デジタルツイン技術を用いて紹介し、詳述することです。これには、トポロジー最適化から最終部品検証までのプロセス実証が含まれます。 中核研究: 本研究の中核は、統合構造鋳造品の開発へのデジタルツイン技術の適用です。これには、トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固のシミュレーション、機械的特性の予測、そして低圧ダイカスト(LPDC)製造による部品の最終検証が含まれます。本研究ではまた、熱処理された鋳造品の微細構造と機械的特性も調査します。 5. 研究方法 研究デザイン: 本研究は、デジタルツイン技術を用いた統合構造鋳造品開発の包括的アプローチを実証するために設計されました。これには以下が含まれます: データ収集・分析方法: 研究テーマと範囲: 本研究は以下のテーマを扱いました: 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: デジタルツイン技術は、構造最適化設計から最終的な機械的特性に至るまで、鋳造製造を開発することが可能です。湯口システムの最適化、溶湯充填、改質および欠陥形成、そして機械的特性のマッピングは、比較的正確なデータを用いてデジタル解析から得ることができます。A356.2引張試験片の鋳造検証では、降伏強度250 MPa、UTS 330 MPa、伸び7%であり、デジタル結果と近い値でした。 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN.

Read More

user 06/07/2025 Aluminium-J , Technical Data-J Aluminum Casting , Aluminum Die casting , Applications , CAD , convolutional neural network , deep learning , Die casting , Quality Control , Segment , 알루미늄 다이캐스팅 本要約の内容は、「Athens Journal of Sciences」によって発行された論文「Quality Testing in Aluminum Die-Casting – A Novel Approach Using Acoustic Data in Neural Networks」に基づいています。 1. 概要: 2. 抄録 (Abstract): アルミニウムダイカストの品質管理には様々なプロセスが用いられる。例えば、部品の密度測定、X線画像やCT(コンピュータ断層撮影)画像の解析などがある。これらの一般的なプロセスはいずれも実用的な結果をもたらす。しかし、その処理時間やハードウェアコストのため、インライン品質管理に適したプロセスがないという問題がある。そこで本稿では、音響サンプルを用いた高速かつ低コストな品質管理プロセスのコンセプトを提案する。240個のアルミニウム鋳造品の音響サンプルを記録し、X線画像を用いて品質を確認した。全ての部品は、欠陥のない「良品(good)」、空気混入(「ブローホール, blowholes」)のある「中程度(medium)」、湯境(cold flow marks)のある「不良品(poor)」のカテゴリに分類された。生成された音響サンプルの処理のために、畳み込みニューラルネットワーク(Convolutional Neuronal Network)が開発された。ニューラルネットワークのトレーニングは、完全な音響サンプルとセグメント化された音響サンプル(「ウィンドウイング, windowing」)の両方を用いて行われた。生成されたモデルは、120個の音響サンプルからなるテストデータセットで評価された。結果は非常に有望であり、両モデルはそれぞれ95%と87%の精度(accuracy)を示した。この結果は、ニューラルネットワークを利用することで、新しい音響品質管理プロセスが実現可能であることを示している。モデルはほとんどのアルミニウム鋳造品を正しいカテゴリに分類した。 3. 序論 (Introduction): 迅速かつコスト効率の高い品質管理は、製造業において中心的な役割を果たす。現代的な手法、特に人工知能やニューラルネットワークなどの革新的技術は、そのようなプロセスを設計するための全く新しい可能性を開く。アルミニウム鋳造品の品質保証に頻繁に用いられる手法には、CTやX線検査がある。これらは、部品の画像を撮影し、空気溜まり(「ブローホール」)や亀裂(cracks)などの欠陥を検出する。しかし、CTスキャンなどは、一般的なプロセス時間(1個あたり約30秒)と比較して記録時間(1個あたり20~30分!)が著しく長く、意味のあるインライン工程管理(inline process control)には現実的ではない。本研究では、ニューラルネットワークを用いた音響データ処理が、高速、低コスト、かつインライン対応可能な品質保証方法として実行可能かどうかを検討する。その根底にある仮説は、製造上の欠陥が鋳造品の密度を変化させ、それによって音響特性(音と周波数)が変化し、これをニューラルネットワークが識別できるというものである。 4. 研究の要約 (Summary of the study): 研究テーマの背景 (Background of the research topic): アルミニウムダイカストの品質管理は、密度測定、X線イメージング、CTなどの手法に依存している。これらの手法は効果的であるが、速度とコストの面で限界があり、生産中のインライン品質管理への適用を妨げている。 先行研究の状況 (Status of previous research): 音声、音楽、パターン認識などの応用分野において、ニューラルネットワークを用いたオーディオデータ処理は大きな進歩を遂げている。技術には、生オーディオデータの処理や、スペクトログラム(spectrograms)やメル周波数ケプストラム係数(Mel

Read More

user 06/05/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Air cooling , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , Microstructure , Review , 금형 , 자동차 산업 この紹介論文は、「Materials and Manufacturing Processes」によって発行された論文「Injection Parameters Optimization and Artificial Aging of Automotive Die Cast Aluminum Alloy」に基づいています。 1. 概要: 2. 要旨: 高圧ダイカストは、近い将来、自動車産業において高負荷構造部品として使用されることが期待されています。したがって、本研究では、ダイカストパラメータと時効処理が高性能ダイカストアルミニウム合金の引張特性に及ぼす影響を調査しました。我々の結果は、HPDC AlMg5Si2Mn試験片(射出圧力100 MPa、高レベル高速射出速度、速度切替点位置220 mmで形成)が、良好な内部品質と優れた引張特性(351.1 MPa、200.7 MPa、13.77%)を有することを示しています。試料密度は、圧力損失により金型充填方向に沿って減少しました。250°Cで3時間時効処理後、引張強さと降伏強さは、それぞれ351.1 MPaおよび200.7 MPaから380.5 MPaおよび246.9 MPaへと大幅に増加しました。伸びは、1時間時効処理後に13.77%から5.5%に初期的に減少し、その後11.48%に回復しました。さらに、冷却方法が機械的特性に及ぼす影響はごくわずかであることがわかりました。 3. 緒言: 軽量化は、燃料危機の負の影響により、現代の自動車開発において不可欠な要素です。ダイカストは、その良好な寸法精度、表面品質、および健全性により、自動車産業のニーズに適しており、車体への使用が増加しています[1]。さらに、高性能ダイカストアルミニウム合金は、内部気孔やFeリッチ金属間化合物によって引き起こされる低い延性を補うために必要とされています[2]。必然的に、様々な超強靭ダイカストアルミニウム合金が開発されており、その中でもMagsimal-59®(AlMg5Si2Mn)は優れた延性を特徴としています。良好な延性は、Mgの添加とFe含有量の低減(≤0.2%)の結果であり、これらはいずれもFeリッチ金属間化合物の負の影響を最小限に抑えます[3]。さらに、Hielscherら[4]、Kochら[5]、およびFrankeら[6]は、AlMg5Si2Mnが鍛造、レオキャスティング、スクイズキャスティング、およびダイカストのプロセスに適しており、したがって展伸アルミニウム合金と共にリサイクル可能であり、自動車産業において有望な材料であると報告しています。一方、射出パラメータはダイカストの内部品質を決定し、適切な射出パラメータは望ましくない欠陥(例えば、介在物、フローラインクラック、湯じわ)を排除することができます[7]。ADC12[8]やA380[9]などの様々なダイカスト合金の機械的性能に対する射出パラメータの影響の最適化は、したがって、ダイカストの内部品質と表面品質の両方にとって重要です。これまでの研究は、主にダイカストAlMg5Si2Mn合金の微細構造形成、引張特性、疲労抵抗、および腐食挙動に焦点を当ててきました。例えば、Jiら[10]は、時効処理がAlMg5Si1.5MnFe0.25Ti0.2ダイカストの降伏強度を改善し、これは焼付硬化のみに起因すると報告しました。Otarawannaらは、AlMg5Si2Mnダイカストの表面層形成[11]、欠陥帯[12]、および湯流れ・凝固機構[13]を解明しました。さらに、Huら[14]は、重力金型鋳造とダイカストAlMg5Si2Mn板の耐食性を比較し、後者がより微細な結晶粒径のために優れていると結論付けました。しかし、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響に関する研究はほとんど行われていません。 4. 研究の概要: 研究背景: 高圧ダイカストは、自動車分野における高負荷構造部品としてますます考慮されています。AlMg5Si2Mn合金は、その高性能と延性により有望な候補です。このようなダイカストの内部品質は、射出パラメータによって著しく影響を受けます。 先行研究の状況: AlMg5Si2Mn合金に関する先行研究は、微細構造、引張特性、疲労、腐食、および類似合金の時効処理効果などの側面に焦点を当てていました。AlMg5Si2Mnダイカストにおける表面層、欠陥帯、および湯流れ・凝固機構の形成が調査されてきました。他のダイカスト合金(例:ADC12、A380)については射出パラメータの最適化が行われてきましたが、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響を具体的に扱った研究は不足していました。 研究目的: 本研究は、ダイカスト射出パラメータ(射出圧力、高速射出速度、速度切替点位置)およびその後の人工時効処理が、高性能AlMg5Si2Mnダイカストアルミニウム合金の引張特性と内部品質に及ぼす影響を調査することを目的としました。 研究の核心: 本研究の核心は、主要な射出パラメータ、具体的には射出圧力、高速射出速度、および速度切替点の位置の変動が、高圧ダイカスト(HPDC)AlMg5Si2Mn合金の機械的特性(引張強さ、降伏強さ、伸び)および密度にどのように影響するかを体系的に調査することでした。これには、観察された変化を理解するための微細構造解析が含まれていました。さらに、本研究は、人工時効処理(250°Cで1、2、および3時間)および異なる冷却方法(空冷、炉冷)が、最適に鋳造された合金の機械的特性に及ぼす影響を調べました。 5. 研究方法論 研究設計: データ収集および分析方法: 研究対象と範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: AlMg5Si2Mnダイカストの微細構造と機械的特性に及ぼす射出パラメータと時効処理の影響が体系的に研究され、主な結論が以下に要約されます。最適な射出パラメータは、圧力100 MPa、高レベル高速射出速度、および速度切替点220

Read More

user 06/04/2025 Aluminium-J , Technical Data-J Al-Si alloy , CAD , Casting Technique , Die casting , High pressure die casting , Magnesium alloys , Microstructure , Review , secondary dendrite arm spacing , STEP , 금형 本稿は、「Dissertation, Technischen Universität Wien, Fakultät für Maschinenwesen und Betriebswissenschaften」より発行された論文「Interface of steel inserts in Al-Si alloy castings」に基づいています。 1. 概要: 2. アブストラクト: アルミニウム合金は、その低密度と優れた機械的特性により非常に重要な材料です。アルミニウムシリコン鋳造合金は、自動車、航空宇宙、エンジニアリング分野に不可欠です。アルミニウムシリコン合金は鋳造プロセスに適していますが、シリコンは脆い針状粒子を形成し、鋳造構造物の耐衝撃性を低下させます。鋼または鋳鉄のインサートは、局所的に強度と耐摩耗性を向上させます。鉄基合金の比較的高い溶融温度により、鉄部品を鋳型内に配置し、溶融Al湯で囲み、凝固させることでインサートを埋め込むことができます。鋼製インサートは、gravity casting、low pressure die casting、squeeze castingによってAl-Si合金に埋め込まれます。gravity castingには、表面状態の異なる酸化処理およびエッチング処理された鋼棒が使用されます。鋼製キューブインサートを用いたgravity castingでは、Al (99.8%)、AlSi7、AlSi7Mg0.3を用い、鋳型を室温(RT)および高温にするなど、さまざまな熱的条件が使用されます。ステップ形状のlow pressure die castingには、高さの異なるインサートリングが使用されます。Bitscheの論文では、AlSi7Mg0.3のsqueeze castingによって鋼製インサートをアルミニウムに埋め込む可能性を実証するために、デモ軸方向サンプルが設計されました。Feの線熱膨張係数(CTE)はAlの約半分です(ΔCTE > 12ppm/K)。凝固中、Al合金は約6 vol.%収縮します。凝固温度直下では降伏強度が非常に低いため、インサート周囲で塑性変形が発生します。弾性応力が275°C以下で蓄積すると仮定すると、FeとAlの間の残りのミスフィット体積は約1 vol.%になります。対応する線長変化は弾性範囲を超えます。蓄積する弾性応力は、使用温度におけるAl合金の降伏強度に依存します。マグネシウムの添加はα-Alの析出硬化を可能にします。純Alの室温降伏強度は約50MPa、AlSi12共晶の降伏強度は約150MPaであり、Mg2Siによる合金の析出硬化後は200MPaを超えます。したがって、鋳物の0.3%の変形は、インサート周囲のAl合金の異なる微細構造構成要素内で、異なる程度の塑性変形と弾性応力を引き起こします。インサート部品を囲むAlバルク領域の内部応力は、X線回折によって測定されます。インサートなしで急冷されたα-Alマトリックス中の75±25MPaの圧縮応力レベルは、Siとの熱的ミスフィットに起因します。インサート近傍では、Al中に100MPaの範囲の接線方向引張応力が確認されます。粗面を持つ鋼製インサートを埋め込むMg含有Al-Si合金の時効硬化に伴い、接合強度は増加します。走査型電子顕微鏡(SEM)および光学顕微鏡(LOM)は、サンプルの微細構造、特にアルミニウムと鋼の間の界面を特徴付けるために使用されます。界面反応は、化学的に洗浄された鋼ではAl-Fe-Si相を生成しますが、自然酸化された鋼では生成しません。Al鋳物は、デンドライト間領域にα-デンドライトとAlSi12共晶から構成されます。鋳型に近いほどSDAはバルクよりもはるかに小さく、これは鋳型から凝固が始まり冷却速度が速いためです。金属組織学的検査により、いくつかの亀裂、ガス巻き込み、収縮孔が確認され、これらはレーザー超音波によって非破壊的にも検出されました。このような欠陥は、界面での凝固が遅れると増加します。要約すると、鋼製インサートの形状や表面処理、特に埋め込みAl合金の凝固条件は、反応接合、ギャップ、気孔などの界面品質に重大な影響を及ぼします。凝固は、再溶解を避ける必要がある界面に沿って開始する必要があります。凝固前線間には十分な供給が必要です。 3. 序論: アルミニウムは、応用されてからまだ1世紀ほどのエンジニアリング材料ですが、鋼に次いで世界で2番目に多く使用される金属となっています。アルミニウムは、私たちが働く建物から運転する車、飲む缶、利用する飛行機に至るまで、私たちの生活の多くの側面で重要な構成要素です。軽量、高剛性、高強度、耐食性、リサイクル性といった非常に魅力的な特性の組み合わせは、ほぼ無限の用途に最適であり、現代生活に不可欠なものとして日々使用されています。アルミニウムは、機能性と先進的な形状、そして手頃なコストでの設計可能性を兼ね備えた材料を求める主要な設計者、建築家、エンジニアにとって選択される金属です。アルミニウム合金は、含有される主要な合金元素によって分類されます。4XXX系は主に鋳造の容易さのためにシリコンと合金化されています。アルミニウムシリコン合金は鋳造プロセスに適しています。複雑な形状の信頼性の高い鋳物を製造することが可能であり、供給不良の部分で得られる最小限の機械的特性は、より高強度だが鋳造性の低い合金で作られた鋳物よりも高くなります。シリコンは溶湯の流動性を高め、溶融温度を下げ、凝固に伴う収縮を減少させ、原料として非常に安価です。シリコンはまた、低密度(2.34 g cm-3)であり、鋳造部品の全体重量を減らす上で利点となる可能性があります。シリコンはアルミニウムへの溶解度が非常に低く、これらの鋳造合金ではほぼ純粋なシリコンとして共晶的に偏析し、硬いため耐摩耗性を向上させます。低い熱膨張係数はピストンに利用され、シリコン粒子の高い硬度は耐摩耗性に寄与します。鋳造合金中のシリコンの最大量は22-24% Si程度ですが、粉末冶金で作られた合金では40-50% Siにもなります。シリコン含有量を増やすと延性を犠牲にして強度が増加しますが、この効果はそれほど顕著ではありません。アルミニウムは鋼の約3分の1の密度と剛性しかありません。鋳造、機械加工、押出が容易です。鋳込みインサートは通常、鋳鉄または鋼で作られます。金属コアは、鋳物が鋳型キャビティから排出される前に取り外せるように、鋳型のパーティングラインと平行に鋳型内に配置する必要があります。形状も鋳物から容易に取り外せるようにする必要があります。鋳込みインサートは、より良い表面仕上げと鋳物の急速凝固を可能にし、プロセスの機械的特性を向上させます。本研究では、Al合金の微細構造、およびさまざまな鋳造プロセスで準備された鋼とアルミニウム鋳物との間の接合について議論します。界面は主に光学顕微鏡(LOM)および走査型電子顕微鏡(SEM)を使用して調査されました。 4. 研究の概要: 研究トピックの背景: アルミニウム合金は、その有利な特性により様々な産業で極めて重要です。Al-Si鋳造合金は、複雑な形状を製造するために特に重要です。しかし、強度や耐摩耗性などの局所的な特性を向上させたり、異なる材料機能を組み合わせたりするために、インサート(多くは鋼製)がアルミニウム部品に鋳込まれます。このようなハイブリッド部品の性能にとって、インサートと鋳造アルミニウム間の接合品質および界面の特性は非常に重要です。この界面に影響を与える要因には、鋳造プロセス、合金組成、インサート材料と表面処理、および鋳造中と冷却中の熱的条件が含まれます。アルミニウムと鋼の間の熱膨張係数と凝固収縮の違いは、界面での残留応力、ギャップ、またはその他の欠陥を引き起こす可能性があります。 先行研究の状況: 本学位論文でレビューされたように、先行研究は、アルミニウム合金の分類、強化メカニズム(熱処理や時効硬化など)、Al-Si鋳造合金の特性など、アルミニウム合金の様々な側面をカバーしてきました。gravity die casting、low pressure die casting、squeeze

Read More

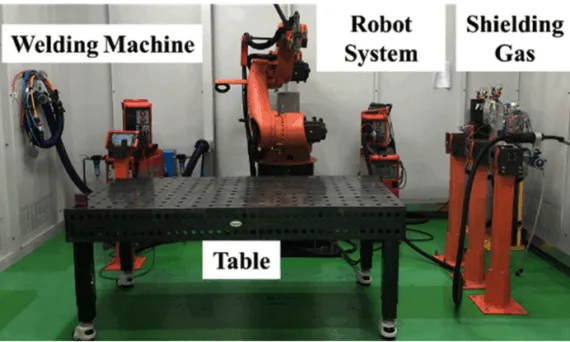

user 06/04/2025 automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Efficiency , Microstructure , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Korean Journal of Metals and Materials」によって発行された論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。 1. 概要: 2. 要旨: 一般的に金型は、AISI4140やH13などの工具鋼の大型ビレットを機械加工して製造されるが、材料ロスが大きく納期が長いという欠点がある。ワイヤアーク積層造形(WAAM)プロセスは、代替的な製造方法となり得る。材料ロスが少なく、納期が短く、異種材料を用いて強化金型を製作できる可能性があるという利点がある。5Cr-4Mo鋼ワイヤは、WAAMプロセスによる金型製造の可能性が高い。これは、優れた耐熱摩耗性と靭性を有する工具や金型の補修・改造用に当初設計された市販の工具鋼ソリッドワイヤである。しかし、工具鋼のWAAMは、その高い可能性と利点にもかかわらず、これまで研究されてこなかった。シールドガスは、ガス金属アーク溶接(GMAW)をベースとするWAAMプロセスの性能に大きな影響を与える。鋼合金のGMAWには、一般的にアルゴン(不活性ガス)と二酸化炭素(反応性ガス)が用いられ、様々な比率の混合ガスとして頻繁に使用される。シールドガスは、アーク安定性、溶接品質、溶接欠陥の形成に大きな影響を与える。したがって、材料とプロセスに適したシールドガスを使用することが、健全なWAAM性能にとって重要である。本稿では、ダイカスト金型のWAAMの第一歩として、シールドガスが工具鋼の積層造形性に及ぼす影響について論じる。実験は、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを用いて行われた。C1の使用は、表面汚染も内部欠陥も示さず、M21よりも大きな堆積量をもたらした。 3. 緒言: AISI 4140やH13などの工具鋼からダイカスト金型を従来の方法で製造するには、大型ビレットの機械加工が必要であり、著しい材料損失と長い納期を伴う。指向性エネルギー堆積(DED)AMプロセスの一種であるワイヤアーク積層造形(WAAM)は、材料廃棄物の削減、リードタイムの短縮、高い堆積速度、市販の装置とフィラー材料の使用可能性といった利点を持つ代替手段を提供する。特に、5Cr-4Mo工具鋼ワイヤは、その高い耐熱摩耗性と靭性から、ダイカスト金型のWAAMにおける有望な候補である。シールドガスは、GMAWベースのWAAMプロセスにおいて、溶融池を大気汚染から保護し、アーク安定性、溶接品質、ビード形状、欠陥形成に影響を与える重要な役割を果たす。鋼合金にはアルゴン(Ar)と二酸化炭素(CO2)が一般的に使用されるが、ダイカスト金型用工具鋼のWAAMに対するこれらの具体的な影響については調査が必要である。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両への需要の高まりは、アルミニウムダイカスト部品の使用を増加させており、これには通常工具鋼製の金型が必要となる。従来の金型製造方法は切削加工であり、実質的な材料損失と長い生産サイクルをもたらす。積層造形、特にWAAMは、より効率的な代替手段を提供する。 先行研究の状況: WAAMは様々な金属合金について研究されてきたが、ダイカスト金型製作用工具鋼への応用に関する研究は限られている。WAAMにおける重要なパラメータであるシールドガスが、この目的のための5Cr-4Mo工具鋼の製造性に及ぼす影響は、広範囲には研究されていない。 研究の目的: 本研究は、GMAWベースのWAAMプロセスを用いて、厚いSCM 440(AISI 4140)基板上に市販の5Cr-4Mo工具鋼ソリッドワイヤを積層する際に、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスが積層造形性に及ぼす影響を調査することを目的とした。これは、ダイカスト金型生産のためのWAAM開発に向けた初期段階となる。

Read More

user 06/03/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Microstructure , Quality Control , Review , STP , 자동차 산업 本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Computational Materials Engineering and Artificial Intelligence for Sustainable Casting Industry」に基づいています。 1. 概要: 2. アブストラクト: 世界の金属鋳造産業は、炭素削減とカーボンニュートラルに関連する莫大な持続可能性と規制の課題に直面しています。統合計算材料工学(ICME)技術と、最近の人工知能(AI)および機械学習(ML)のブームによって可能になった金属鋳物のデジタル設計と製造は、業界がこれらの課題を克服するための大きな機会を提供します。本プレゼンテーションでは、ICMEアプローチを使用した鋳造合金設計とプロセス革新のいくつかの例を示します。また、鋳造品質管理と特性予測をサポートするためのAI/MLツールの適用事例も紹介します。さらに、持続可能な成長のためにICMEとAI/MLツールを組み合わせて金属鋳造産業を活性化し、革命を起こすための将来の機会についても議論します。 3. 緒言: 金属鋳造を含む材料および製造業は世界経済の根幹ですが、同時に気候変動に対する責任も負っており、その脱炭素化は炭素緩和戦略の重要な優先事項となっています。2050年までに気候中立を達成するというパリ協定の目標を達成するために、米国、中国、欧州連合を含む主要経済国は野心的な排出削減目標を発表しています。そのため、世界の鋳造業界は、特に自動車産業をはじめとするあらゆる分野の顧客がクリーンエネルギーと持続可能な生産に移行しているため、炭素排出削減に関連する莫大な規制上および持続可能性の課題に直面しています。現在、産業排出量の大部分は鉄鋼(24%)とアルミニウム(3%)の生産によるものです。しかし、これらの金属のリサイクル率は驚くほど低く、鉄鋼で45%、アルミニウムで30%です。これらの再生不可能な金属の循環性を高め、製造活動におけるエネルギー消費を削減することは、カーボンニュートラルな社会と循環型経済に大きく貢献するでしょう。Figure 1は、1)より良い材料設計と製造/エネルギー効率による使用量の削減/延長、2)修理、再利用、再製造、リサイクル、3)限定的だがクリーンな一次材料生産、4)再生不可能な材料の廃棄を最小限またはゼロにすることによって達成できる材料循環と持続可能性のビジョンを示しています。 4. 研究の概要: 研究トピックの背景: 世界の金属鋳造産業は、炭素削減目標とカーボンニュートラルへの推進により、持続可能性と規制に関する大きな圧力に直面しています。自動車のような主要な顧客セクターはクリーンエネルギーに移行しており、サプライヤーに持続可能な生産慣行を要求しています。 従来の研究の状況: 統合計算材料工学(ICME)は、計算ツールを介して取得された材料情報を工学製品の性能解析および製造プロセスシミュレーションと統合する手法として登場しました。これは、多くの場合均一な材料特性に依存する従来のCAD/CAE/CAMアプローチとは対照的です。人工知能(AI)と機械学習(ML)は急速に発展している分野であり、MLは特定の目的のために予測や決定などの出力を生成するシステムとして定義されます。鋳造シミュレーションとデジタル製造ツールはますます採用されています。 研究の目的: 本プレゼンテーションの目的は以下の通りです。 中核研究: 本研究の中核は、金属鋳造産業における持続可能性の課題に対処するためのICMEおよびAI/ML技術の適用と統合に焦点を当てています。これには、先進的な合金設計(Figure 2に示されるリサイクルアルミニウム合金など)およびプロセス開発(Figure 3)のためのICMEの活用、ならびに予測的品質管理、特性予測(Figure 4に示されるUTS予測など)、および製造プロセスの最適化のためのAI/MLの利用が含まれます。本研究は、これらのデジタルツールが材料の循環性、エネルギー効率、および全体的な持続可能性をどのように向上させることができるかを探求します。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造産業における持続可能性を向上させるための統合計算材料工学(ICME)および人工知能/機械学習(AI/ML)手法の適用について議論するプレゼンテーションおよびレビューです。革新と応用の例を強調し、将来の方向性を示します。 データ収集と分析方法: 本稿では、以下の使用と結果について説明し、参照しています。 研究トピックと範囲: 本稿で議論されている研究トピックと範囲は以下の通りです。 6. 主な結果: 主な結果: 図のリスト: 7. 結論: 金属鋳造は長い歴史を持っていますが、現在、そのカーボンフットプリントに関連する重大な技術的および社会的課題に直面しています。業界がリサイクル合金の使用と循環材料経済の概念を受け入れることが不可欠です。これらの課題を克服するために、鋳造業界は効率を改善し、エネルギー消費を削減するために新しいICMEおよびAI/MLツールを活用する必要があります。さらに、輸送業界がクリーンエネルギー技術に移行するにつれて、ICMEおよびAI/MLが重要な役割を果たすことができる軽量で高性能な鋳物に対する機会が生まれるでしょう。 8. 参考文献: 9.

Read More

user 06/02/2025 Aluminium-J , Technical Data-J A380 , CAD , Die casting , Die Casting Congress , Efficiency , Review , STEP , 金型 , 금형 , 자동차 , 자동차 산업 本紹介資料は、「NADCA North American Die Casting Association (at the 2013 Die Casting Congress & Tabletop)」が発行した論文「Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカスト(HPDC)産業における継続的な生産性向上の推進は、ダイ潤滑剤に対する性能および生産性の要求をますます高めています。ダイ潤滑剤における新技術開発の大部分は、自動車鋳造品の開発によって拍車がかかっています。車両重量の削減と生産性向上の要件、そしてより大きく複雑な部品の鋳造と相まって、ダイ潤滑剤における大幅な革新の必要性が生じています。本稿では、これらの傾向がダイ潤滑剤に与える影響について議論し、新しいダイ潤滑剤技術が変化する業界のニーズにどのように対応しているかを検証します。 3. 緒言: 高圧ダイカスト(HPDC)プロセスは、高い生産性と、様々な合金で高品質かつ複雑な鋳造品を製造できる能力により、依然として非常に魅力的な鋳造方法です。この魅力により、HPDC市場は世界的に成長しており、自動車産業の成長を反映しています。この成長は、自動車産業が直面する課題と業界のトレンドに対応することによってのみ達成可能です。現在、自動車産業には3つの主要なテーマがあります。 4. 研究の概要: 研究トピックの背景: HPDC産業は、生産性と効率の向上という継続的な圧力に直面しています。これは主に、自動車セクターからの車両軽量化(アルミニウムやマグネシウムなどの軽量合金の使用)、コスト効率、より大きく複雑な部品の生産に対する要求によって推進されています。これらの要因は、より高い金型動作温度や金型表面全体のより広い温度変動など、より厳しい鋳造条件につながります。その結果、ダイ潤滑剤(DL)は非常に重要であり、大幅に強化された性能要件を満たす必要があります。 従来の研究の状況: 本稿は、参考文献(Bernadin J.D., et al., 1997; Incropera, F.P., DeWitt, D.P., 1981)に記載されているように、ダイスプレー中の熱伝達現象(冷却曲線:膜沸騰、遷移沸騰、核沸騰領域、ライデンフロスト点、ヌキヤマ点、臨界熱流束)に関する確立された理解に基づいています。以前の研究では、ダイ潤滑剤スプレーがダイの熱バランスに与える影響も強調されています(Graff J. L., et. al., 1993)。はんだ防止、可動部品の潤滑、カーボン堆積、キャビティ外堆積物など、対処されている課題は、新しい潤滑剤技術が軽減することを目指しているダイカスト業界で知られている問題です。 研究の目的: 本稿は、現在の自動車およびHPDC産業のトレンドがダイ潤滑剤に与える影響について議論することを目的としています。HPDC産業における生産性とプロセス要件の変化し、ますます厳しくなるニーズに対応するために、新しいダイ潤滑剤技術がどのように開発され、適用されているかを検証します。 研究の核心: 本研究の核心は次のとおりです。

Read More

![Figure 1. Typical applications of aluminium castings in automotive vehicles [5]. Nemak/American Metal Market Conference, 2015, accessed on 1 October 2022.](https://castman.co.kr/wp-content/uploads/image-2335-570x342.webp)

![FIGURE 3.—Microstructure of specimens formed by varying injection pressure: (a) 60 MPa, (b) 80 MPa, (c) 100MPa, (d) 125MPa. Brighter regions are a-Al grains and the darker regions are a mixture of empty and [Al þ Mg2Si] eutectic regions.](https://castman.co.kr/wp-content/uploads/image-2316-570x342.webp)

![Figure 3.23 Demo-axial sample as a compound casting, a) Steel insert positioned in a squeeze casting mould [58], b) Steel insert (top) and compound casting [58], c) Cross section of the sample [57]](https://castman.co.kr/wp-content/uploads/image-2329-570x342.webp)

![Figure 1 Vision of material circularity and manufacturingsustainability (modified, based on [1])](https://castman.co.kr/wp-content/uploads/image-2324-570x342.webp)