By userAluminium-J, automotive-J, Technical Data-JAir cooling, Al-Si alloy, Applications, CAD, Die casting, Heat Sink, Microstructure, STEP, 금형, 자동차

(Al-7Si-0.3Mg合金の部分溶融および溶湯からの凝固時における微細組織変化:比較研究) 本紹介論文は、「world foundry congress (wfc06)」によって発行された論文「Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison」に基づいています。 1. 概要: 2. 抄録: 本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持し、(i)液相状態からの冷却、および(ii)固相状態から半凝固温度までの部分溶融の条件下での微細組織変化の比較研究を行った。半凝固合金の凝固中の微細組織に及ぼす冷却速度(0.01~100 K/s)の影響を調査した。合金の部分溶融は、同じ合金を液相状態から冷却する場合と比較して、より微細で球状に近い固相を形成する。Sr添加による共晶シリコンの化学的改良処理は、報告されている結果とは対照的に、溶湯を液相から冷却する場合および固相から部分溶融する場合の両方で同じままであることが見出された。固相中に捕捉された液相に対応する共晶シリコンの形態は、相互に連結した液相チャネル中のものと比較して微細である。 3. 緒言: 半凝固金属(SSM)加工では、合金は部分的に液相であり部分的に固相である温度範囲で処理される。このプロセスは、液相マトリックス中に分散した球状固相粒子(α粒子)を含む半凝固スラリーを利用する。所望の半凝固スラリーは、レオキャスティング/レオフォーミングの場合のように溶湯の制御された凝固によって、またはチクソキャスティング/チクソフォーミングの場合のように前処理された固体の部分溶融および等温保持によって得られる。アルミニウム-シリコン合金の半凝固金属加工は、鋳造のプロセス上の利点と鍛造加工の製品上の利点を有する[1-5]。 チクソキャスティング/チクソフォーミングプロセスでは、前処理された合金ビレットを半凝固温度まで加熱し、所望の固相率と微細組織を得るために等温保持した後、ダイカスト/鍛造される。したがって、成形前の部分溶融はSSM加工における重要なステップである。等温保持中、系は固相の形態をデンドライト状から球状に変化させることによって表面エネルギーを減少させる。半凝固合金の等温保持中の固相における形態変化の様々なメカニズムの概略図をFigure 1 [6]に示す。 Al-Si合金A356 (Al-7Si-0.3Mg)およびA357 (Al-7Si-0.6Mg)は、一般用途および自動車用途のSSM加工で広く使用されている[7-10]。Al-Si合金の粗大な針状の共晶シリコンは、亀裂の発生と伝播を促進し、それによって機械的特性を低下させる。これらの亜共晶Al-Si合金の特性は、共晶シリコンに構造的改良処理を施すことによって改善することができる。ナトリウム、ストロンチウム、アンチモン、希土類などの微量元素の添加は、共晶相における微細なシリコン形態をもたらす。ストロンチウム(Sr)は、その半永久的な改良効果、取り扱いの容易さ、および無毒性のため、亜共晶Al-Si合金の改良剤として広く使用されている。改良処理された合金を溶湯状態で保持すると、溶湯中に存在するSrのレベルが時間とともに低下する、すなわちフェーディングが生じる。初期値の半分にフェーディングするのに必要な時間は、通常数時間(10-14時間)のオーダーである[11]。Stuckyら[12]は、Srで改良処理されたA356合金の部分溶融および室温までの空冷が化学的改良処理の効果を無効にしたと報告している。しかし、同じ合金を完全に溶融して空冷した場合には、完全に改良処理された共晶微細組織が保持された。部分溶融した合金で改良処理効果がなかった理由は述べられていない。しかし、Srによる共晶シリコンの改良処理は、不純物誘起双晶に起因する化学現象である[13]。したがって、Siの形態は、溶湯からの凝固と部分再溶融条件の両方で同じであるべきである。 本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を、(i)固相からの部分溶融、および(ii)液相状態から半凝固温度への冷却の条件下で半凝固状態で等温保持したときの微細組織変化の比較研究を行った。半凝固状態からの冷却中の微細組織に及ぼす冷却速度の影響を研究した。 4. 研究の概要: 研究背景: 本研究は、自動車および一般用途に一般的な材料であるAl-7Si-0.3Mg合金の半凝固金属(SSM)加工に焦点を当てている。SSM加工の重要な側面は、液相マトリックス中に球状固相粒子を有する微細組織を達成することである。通常ストロンチウム(Sr)による共晶シリコンの改良処理は、機械的特性を向上させるために重要である。 先行研究の状況: これまでの研究では、Srによる改良処理は溶融金属中で時間とともに「フェーディング」する可能性があることが示されている。Stuckyら[12]は、Srで改良処理されたA356合金について、部分溶融後の空冷は改良効果を無効にしたが、完全溶融と凝固はそれを保持したと報告した。この発見は、半凝固状態への処理経路が、最終的な微細組織、特に共晶シリコンの形態に大きな影響を与える可能性があることを示唆した。 研究目的: 本研究の目的は、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持した際の微細組織変化の比較研究を行うことであった。2つの条件が比較された:(i)液相状態から半凝固温度への冷却、および(ii)固相状態から半凝固温度への部分溶融。さらに、本研究は、半凝固状態からの凝固中の冷却速度(0.01~100 K/s)が微細組織に及ぼす影響を調査することを目的とした。 研究の核心: 研究の核心は、Sr (0.02%)で改良処理されたAl-7Si-0.3Mg合金試料を調製し、それらを590°C(固相率37%)の半凝固温度に到達させるために2つの異なる熱経路に供することであった。これらの経路は以下の通りである: 5. 研究方法論 研究計画: 本研究では実験的研究計画を採用した。市販のA356合金にAl-10Srマスターアロイを溶湯添加することにより、Sr (0.02%)改良Al-7Si0.3Mg合金を調製した。合金の化学組成をTable 1に示す。直径10mm、高さ10mmの重力ダイカスト円筒形試料を実験に使用した。これらの試料は、乾燥後にシェルを形成するセラミックスラリー(東郷化学株式会社製アロンセラミック)でコーティングした。シェルは実験中の溶融金属の容器として機能する。試料にクロメル-アルメル熱電対を挿入した後、コンピュータに接続されたKeithleyデータ収集システムに接続した。次に試料を垂直勾配炉に入れ、590°Cの半凝固温度(固相率37%)まで加熱し、この温度で等温保持した後、急冷または異なる冷却速度で冷却した。試料は、2つの異なる方法で半凝固温度に到達させた: データ収集・分析方法: 研究対象と範囲: 6.

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, Die casting Design, Draft, Review, 금형, 알루미늄 다이캐스팅

この紹介論文は、「 Journal of Emerging Technologies and Innovative Research (JETIR)」によって発行された論文「Review on Die Design for Die Casting」に基づいています。 Fig. 1. Hot Chamber Die Casting[2] / Fig. 2. Cold Chamber Die Casting[2] 1. 概要: 2. 抄録: 圧力ダイカストは、非鉄金属鋳物を製造する重要な方法の一つです。これは大規模な製造に広く用いられています。このプロセスでは、永久鋳型またはダイと呼ばれる金型を使用して部品を鋳造します。この文書は、圧力ダイカストに必要な金型設計に関する概要をまとめたものです。湯口システム、金型材料、保守に関する簡単な情報がこの論文で説明されています。 3. 緒言: ダイカストプロセスでは、溶融した非鉄金属をダイと呼ばれる金属製の金型に圧力をかけて押し込むことで部品が成形されます。金型キャビティは、所定の形状に機械加工された2つの硬化工具鋼ダイを使用して作られ、プロセス中、射出成形金型と同様に機能します。ほとんどのダイカスト鋳物は、亜鉛、銅、アルミニウム、マグネシウム、鉛、ピューター、錫ベースの合金などの非鉄金属から作られます。これらは良好な機械的特性を持ち、クリープがないことが要求されるためです。鋳造される金属の種類に応じて、ホットチャンバーまたはコールドチャンバーマシンが使用されます。ダイカストは、複雑なエンジニアリング部品の製造に広く使用されています。典型的な用途には、自動車アセンブリや電気モーター/ポンプのハウジング、電子機器の構造部品などがあります。ダイカスト用部品の設計は、良好な鋳物を得るために重要です。これには、適切な湯口システムの提供、均一な金属の流れ、均一な肉厚、ボス、サイドコアの回避、インサートの提供、十分な抜き勾配の提供、最小限の機械加工代の維持などの設計が含まれます。ダイカストは、Figure 1 および Figure 2 に示すように、ホットチャンバーとコールドチャンバーの2種類に分類されます。亜鉛、錫、鉛合金などの金属は、390°C未満の融点を持つホットチャンバーダイカストで鋳造されるのに対し、アルミニウム合金はコールドチャンバーダイカストマシンで鋳造されます。アルミニウムはダイチャンバー内の鉄部品を溶解するため、コールドチャンバーダイカストでの使用が好まれます。溶融金属との連続的な接触は、取鍋を使用して溶融金属を機械に直接導入することで回避されます。 4. 研究の概要: 研究トピックの背景: ダイカストは、溶融金属を再利用可能な金属金型(ダイ)に圧力をかけて射出する非鉄金属部品の重要な製造プロセスです。複雑なエンジニアリング部品の大量生産に広く使用されています。 従来の研究の状況: 本稿はダイカストにおける既存の知識に基づいており、金型設計原理、材料選択、湯口システム、および業界の一般的な慣行に関する先行研究を参照しています。材料特性(例:EN8、H13鋼)、湯口およびオーバーフロー設計の計算、欠陥分析などの側面について、既存の規格や文献を参照しています。 研究の目的: この文書は、圧力ダイカストに必要な金型設計に関する概要をまとめたものです。湯口システム、金型材料、保守に関する簡単な情報がこの論文で説明されています。 中核研究: 本研究の中核は、ダイカスト用金型設計の必須要素を中心に展開されます。これには、金型自体(Figure 3)、金型に使用される材料、コアの配置やエジェクタピン戦略などの金型設計上の考慮事項、オーバーフロー、ゲート、ランナー、ショットスリーブ/スプルーの特定の設計計算が含まれます。また、ワイヤーEDMなどの金型製造方法、金型試験、金型の一般的な欠陥、保守手順についても取り上げています。 5. 研究方法論 研究デザイン:

Read More

By userAluminium-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, ANOVA, CAD, Casting Technique, Die casting, Microstructure, Review, Taguchi method, 금형

本紹介論文は、「Journal of Manufacturing Technology Research」から出版された論文「OPTIMIZATION AND EFFECT OF SQUEEZE CASTING PROCESS PARAMETERS ON TENSILE STRENGTH OF HYBRID METAL MATRIX COMPOSITE」に基づいています。 1. 概要: 2. 抄録: スクイズキャスティングプロセスは、金属基複合材料を鋳造するための主要な液相法です。これは、強化材と母材の界面ゾーンにおいて、機械的エネルギーを界面エネルギーに経済的に変換することによって達成されます。本実験研究は、ハイブリッド金属基複合材料(LM24-SiCp-ココナッツシェル灰)の加工に焦点を当て、強化材の割合、注入温度、スクイズ圧力、金型温度といったスクイズキャスティングプロセスパラメータが複合材料の引張強度に及ぼす影響を最適化し、分析するものです。実験はL27(34)直交配列表に基づいて実施されました。結果から、スクイズ圧力と強化材の割合が引張強度に最も影響を与えるプロセスパラメータであることが明らかになりました。非線形回帰分析を用いて引張強度予測のための数学モデルが開発され、確認実験を通じて検証されました。タグチメソッドと遺伝的アルゴリズムツールを用いて最適なパラメータ条件が得られ、これにより従来の合金と比較して複合材料の引張強度を25%向上させることができました。 3. 緒言: 金属基複合材料(MMC)は、高い強度特性を達成するために設計されており、特に粒子強化型アルミニウムMMCは、航空宇宙や自動車などの産業で大きな関心を集めています。炭化ケイ素(SiC)などのセラミック粒子をアルミニウム合金に添加すると、一般に降伏応力と引張強度が向上しますが、延性や破壊靭性が低下する可能性があります。これらの複合材料の特性は、母材合金、時効条件、粒子状強化材の体積分率やサイズなどの微細構造変数に影響されます。スクイズキャスティングは、重力鋳造と加圧鋳造の側面を組み合わせた先進的な製造方法であり、高圧ダイカストに伴う多くの欠陥を効果的に排除します。このプロセスでは、凝固中に高圧を適用することで、完全な金型充填を促進し、収縮や気孔を低減し、鋳造材料の結晶粒構造を微細化します。これまでの研究では、さまざまなアルミニウム合金に対するスクイズキャスティングの利点が示され、機械的特性の改善が報告されています。近年、ココナッツシェル灰(CSA)などの農業・産業廃棄物をアルミニウムMMCの二次強化要素として使用する傾向が高まっています。これらの材料は、低コスト、広範な入手可能性、従来のセラミック強化材と比較して低い密度といった利点を提供します。農業廃棄物灰はしばしば二酸化ケイ素(SiO2)を豊富に含み、これが複合材料の特性に寄与する可能性があります。SiCは強度向上でよく知られている一般的な強化材ですが、CSAも経済的な代替材料として有望です。本研究では、スクイズキャスティング技術を用いて、SiC粒子(SiCp)とCSAの両方で強化されたハイブリッドLM24アルミニウム合金複合材料の加工を調査します。目的は、これらのハイブリッド複合材料の引張強度を向上させるためにプロセスパラメータを最適化することです。 4. 研究の概要: 研究トピックの背景: 高強度・軽量材料への需要が、金属基複合材料(MMC)の研究を推進してきました。スクイズキャスティングは、凝固中に高圧を印加することで材料特性を向上させる、MMCの有望な製造ルートです。SiCpのような従来のセラミックとココナッツシェル灰(CSA)のような経済的な農業廃棄物材料を組み合わせたハイブリッド強化材の使用は、カスタマイズされた特性を持つ費用対効果の高い複合材料を開発することを目的とした新しい分野です。 従来の研究状況: 多くの研究が、様々なアルミニウム合金に対するスクイズキャスティングパラメータの影響を調査し、一般的に機械的特性の向上を報告しています。MMCに関する研究では、強度を増加させるが延性を低下させる可能性のあるSiCpを含む、さまざまな強化材タイプも調査されてきました。強化材としての農業廃棄物灰に関する研究は、コストと入手可能性からその潜在力を強調しており、機械的特性への影響に関するいくつかの調査が行われています。しかし、特に引張強度に焦点を当てた、SiCpとCSAの両方を含むハイブリッド複合材料のスクイズキャスティングパラメータの最適化については、さらなる詳細な調査が必要です。 研究の目的: 本研究の主な目的は、ハイブリッドLM24-SiCp-ココナッツシェル灰複合材料の引張強度を最大化するために、スクイズキャスティングプロセスパラメータ、具体的には強化材の割合(CSAとSiCpの比率)、注入温度、スクイズ圧力、および金型温度を最適化することでした。副次的な目的は、これらのパラメータに基づいて引張強度を予測するための数学モデルを開発することでした。 研究の核心: 研究の核心は、SiCpとココナッツシェル灰の様々な割合で強化されたLM24アルミニウム合金のスクイズキャスティングを実験的に調査することでした。L27(34)直交配列表を使用して実験を設計し、それぞれ3つのレベルで4つの主要なプロセスパラメータを変化させました。製造された複合材料の引張強度を測定しました。タグチメソッドや分散分析(ANOVA)などの統計ツールを使用して、最適なパラメータ設定を特定し、各パラメータの重要性を決定しました。数学的回帰モデルが開発され、さらなる最適化のために遺伝的アルゴリズム(GA)が採用されました。調査結果を検証するために確認実験が行われました。 5. 研究方法論 研究計画: 本研究では、LM24-SiCp-CSAハイブリッド複合材料の引張強度に対する、それぞれ3水準の4つのスクイズキャスティングプロセスパラメータの影響を調査するために、タグチのL27(34)直交配列表に基づく実験計画を採用しました。調査したパラメータは次のとおりです:強化材(A:2.5-7.5% CSAと7.5-2.5% SiCpの様々な比率、総強化材10%を維持)、注入温度(B:675°C、700°C、725°C)、スクイズ圧力(C:50 MPa、100 MPa、150 MPa)、金型温度(D:200°C、250°C、300°C)。最適化は、S/N比分析(引張強度に対する「望大特性」基準)および遺伝的アルゴリズム(GA)を用いて行われました。 データ収集および分析方法: LM24アルミニウムインゴットを溶解し、所定のSiCpとCSAの組み合わせで強化しました。これらをL27実験計画に従ってスクイズキャスティング装置(Figure 1に詳述)を用いて処理しました。鋳造サンプル(Figure 2)をASTM-E8M-04規格に従って引張試験片(Figure 3)に機械加工しました。万能試験機を用いて引張試験を実施しました。実験的な引張強度値(Table 3)をMinitab 17ソフトウェアを用いて分析しました。引張強度を予測するための数学的回帰モデル(Equation 1)を開発しました。各パラメータの寄与率を決定するためにANOVAを実施しました。GA最適化は、回帰モデルを目的関数(Equation

Read More

この紹介論文は、「Proceedings of the 52nd Indian Foundry Congress, Hyderabad, February 2004」によって発行された論文「Metal Casting: Back to Future」に基づいています。 1. 概要: 2. 抄録: 鋳造品の将来の要件 – 薄肉で複雑な形状、最小限の機械加工、小ロット注文 – は、実績のあるロストワックス鋳造プロセスに回帰することで満たすことができます。このプロセスはインドで何世紀にもわたって完成されてきましたが、過去数十年間で、西洋で開発された大量生産向けの他のプロセス(その多くは許容できない環境影響を伴う)のために無視され始めました。本稿では、インベストメント鋳造の古代技術、その現在の最先端技術、およびワックスパターン開発に関連するいくつかの新しいコンピュータ支援技術を包括的に考察します。過去から受け継がれた能力、現在利用可能なリソース、そして未来から借用した適切な技術という3つの強みを組み合わせたハイブリッド方法論を提案し、実生活の実験によって検証します。これにより、インドの鋳造所が自社の能力を批判的に評価し、金属、プロセス、形状、および用途の新しい組み合わせを探求して、世界市場でニッチを確立する動機付けとなることを期待しています。 3. 緒言: 鋳造要件は、技術プッシュ(主にCAD/CAE/CAMおよび小型化)ならびに市場プル要因(より良い外観と競争力のあるコストなど)により、ここ数年で著しく変化したことはよく認識されています。将来の鋳造品は、より小さく、自由曲面と薄肉を備えたより複雑なものとなり、ネットシェイプ(ゼロまたは仕上げ加工のみ)で要求されるようになります。注文サイズは、製品ライフサイクルの短縮、継続的な設計改善、在庫要件の低減、マスカスタマイゼーションによりさらに減少し、オンデマンド単一鋳造システムにつながります。砂型鋳造(薄肉を製造できず、環境問題がある)やダイカスト(非鉄金属および大量注文にのみ適しており、複数の複雑なアンダーカットがある場合にコストが増大する)を含む、現在最も広く使用されているプロセスでは、上記の要件を完全には満たせません。これらの新しい鋳造プロセスの多くは西洋で開発されましたが、現在では開発途上国から調達されることが多くなっています。インドは金属鋳造の長い伝統を持ち、世界最大の技術者プールを有し、主要金属の豊富な鉱床に恵まれ、大きな国内市場自体を持ち、情報技術で大きな進歩を遂げていますが(特に他国へのITサービス提供において)、これらのリソースを融合して製造業の優位性を確立するには至っていません。インドの鋳造所は世界の鋳造品生産高のわずか4%しか生産しておらず、輸出市場でのシェアはさらに低くなっています。興味深いことに、古代から実績のあるプロセスの1つであるロストワックス法またはシアーペルデュ(cire=ワックス、perdue=失われた)鋳造法は、上記の要件を満たすことができます。このプロセスは1940年代に西洋で再発明され、インベストメント鋳造と改名されました。当初は宝飾品や歯科作業者によって使用されていましたが、航空機や兵器部品などの工業用鋳造品に適用されると急速に普及しました。現代のインベストメント鋳造プロセスは、他の鋳造プロセス(加圧ダイカストを除く)と比較して、最高の寸法公差(mmあたり1ミクロン)、最高の表面仕上げ(1〜2ミクロン)、および最も薄い断面(約1.5mm)を実現できます。さらに、アンダーカットはコアを使用せずに製造でき、抜き勾配は通常不要で、バリもありません。鋳造する金属の種類に制限はなく、このプロセスは特に20kg未満の小型部品に適していますが、最大100kgの大型部品も定期的に製造されています。このように、インベストメント鋳造は、前述の新たな要件を満たす上で、他のプロセスと比較して際立っています。もう1つの強い理由があります。インドは、特に「チョーラブロンズ」や「ドーカアイアン」の美術鋳造品(今日でも全国に広がる何千もの職人によって製造されている)を通じて、インベストメント鋳造の技術で世界的に有名です。したがって、このプロセスは鋳造業界から新たな注目を集めるに値します。おそらく、古代のインベストメント鋳造から派生し、適切で経済的かつ自然に優しい技術を通じて工業的要件に適合させたハイブリッド方法論が、インドに適しているかもしれません。この前提をさらに探求するために、まず古代の方法論、現在の最先端技術、およびインベストメント鋳造に関連するいくつかの将来技術を簡単に検討しましょう。 4. 研究の概要: 研究テーマの背景: 鋳造業界における進化する要求は、複雑で薄肉のネットシェイプ鋳物を少量生産できるプロセスを必要としています。砂型鋳造やダイカストのような伝統的な方法は、これらの現代的な要件を満たす上で限界があります。 先行研究の状況: 本稿では、インベストメント鋳造の3つの段階をレビューしています。 研究の目的: 古代の技術、現在の産業慣行、および新しいコンピュータ支援技術の強みを組み合わせた金属鋳造のためのハイブリッド方法論を提案し、検証すること。このアプローチは、特に複雑な形状、最小限の機械加工、および少量注文といった鋳造品の将来の要件を満たし、インドの鋳造所が世界市場でニッチを確立する動機付けとなることを目指しています。 中核研究: 本研究の中核は、インベストメント鋳造へのハイブリッドアプローチの開発と実証です。このアプローチには以下が含まれます。 5. 研究方法論 研究設計: 本研究設計は、インベストメント鋳造における歴史的、現在、および新しい技術の包括的なレビューを含みます。このレビューに基づいて、ハイブリッド方法論が概念化されます。この方法論は、提案されたハイブリッドステップを使用して複雑なガネーシャ像を作成する実践的なケーススタディを通じて検証されます。 データ収集および分析方法: データは以下から収集されました。 研究トピックと範囲: 本研究は以下を対象としています。 6. 主な結果: 主な結果: 本研究は、古代の着想、現代の3Dモデリング技術、ラピッドプロトタイピング、および現在のインベストメント鋳造の実践を組み合わせることにより、金属鋳造へのハイブリッドアプローチを成功裏に実証しました。 図のリスト (Figure Name List): 7. 結論: インドは古代の金属鋳造技術と最新の情報技術の両方で実証済みの能力を持っていますが、競争の激しい世界の製造業で躍進するためには、これらの能力を組み合わせる必要があります。本稿で示したように、鋳造品の新たな要件(複雑、ニアネット、オンデマンド鋳造)は、過去、現在、未来から借用した適切な技術を賢明に組み合わせることで満たすことができます。提案されている経路の1つは、パターン開発のためのコンピュータ支援設計およびラピッドプロトタイピング技術に続き、インベストメント鋳造のための粘土鋳型(古代)またはセラミックシェル(現在)法を用いるものです。ハイブリッドルートは、現在、防衛などの重要機器の交換部品や、事故、癌、奇形の犠牲者のための頭蓋顔面、股関節、大腿骨、膝関節などの医療用補綴物など、緊急に必要とされる一点ものの複雑な鋳造品に対してのみ経済的に正当化できるかもしれません。しかし、関連システムのコスト削減とプロセスの効率向上に伴い、このアプローチの適用範囲は徐々に拡大していくと強く感じています。鋳造所がこのような新しいルートを試し、用途、形状、材料、プロセスの最良の組み合わせを特定し、その組み合わせに特化して世界市場でニッチを確立することが重要です。

Read More

By userAluminium-J, automotive-J, Technical Data-JCAD, CFD, Die casting, finite element simulation, STEP, 自動車産業, 金型, 금형, 자동차, 자동차 산업

本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

By userAluminium-J, automotive-J, Technical Data-JCAD, CFD, Die casting, finite element simulation, STEP, 自動車産業, 金型, 금형, 자동차, 자동차 산업

本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, Applications, CAD, CFD, Computational fluid dynamics (CFD), Die casting, Efficiency, High pressure die casting, Salt Core, STEP

本稿は、「Preprint submitted to Elsevier」により発行された論文「On determining the critical velocity in the high-pressure die casting machine’s shot sleeve using CFD」に基づいています。 1. 概要: 2. 要旨: 本稿では、高圧ダイカストにおけるピストン運動の低速段階での臨界プランジャ速度と、それをオープンソースソフトウェアを用いたCFD法でどのように決定できるかを調査します。溶湯-空気系は、空気を圧縮性完全気体として扱うオイラー的なvolume-of-fluidアプローチによりモデル化されます。乱流は、Menter SST k-ωモデルを用いたRANSアプローチにより扱われます。メッシュ移動に関する2つの異なる戦略が提示され、互いに比較されます。ソルバーは、解析モデルおよび実験データにより検証されます。次に、2Dメッシュを用いて最適速度を決定する方法が提示されます。第二段階として、これらの結果が実際の3D形状から得られた結果や、ダイのインゲートシステムのシミュレーション結果とどのように一致するかが議論されます。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品など、大量生産かつ低コストの自動車部品を製造するための重要なプロセスです [1-4]。一般的にアルミニウムまたはマグネシウムである液体金属は、ショットスリーブチャンバーに注入され、さらに複雑なゲートおよびランナーシステムを介して、通常50~100 ms⁻¹の高速で、最大100 MPaの非常に高い圧力下でダイに射出されます。通常の高圧ダイカストプロセスは、一般的に3つの段階で構成されます。これらの段階を次の図に示します(figure 1はこれらの段階を示しています。左から右へ:予備充填、ダイ充填(ショット)、保圧)。本稿の内容は、最初の段階のプロセスを中心に展開されます。 このプロセスの1つの側面は、高圧ダイカストマシンのショットスリーブ内で起こる流動プロセスです。ピストン径、チャンバー内の溶湯高さ、チャンバー長の各組み合わせに対して、解析的に[5, 6]または実験的に[7]決定できる臨界速度が正確に1つ存在します。Fauraらは、その速度に到達するための最適な加速度パラメータも定義しました[6]。健全な鋳造プロセスを達成するためには、プランジャ速度とその加速度プロファイルを慎重に選択する必要があります。Figure 2はこの主張を示しています。右の図では、プランジャはシステムの臨界速度以下で動作しています。空気と溶湯の界面、すなわち波はプランジャから分離し、チャンバー内部を自由に伝播します。これは、最終的な溶湯前面の背後に空気を巻き込み、鋳物内部に欠陥を生じさせる可能性があるため、避けるべきです。 2つの極端なケースをfigure 3にさらに示します。Figure 3(a)は、プランジャ速度が、チャンバー内で蓄積する波が自然に伝播しようとする速度よりもはるかに遅いプロセス設定を示しています。Figure 3(b)はもう一方の極端なケースを示しています。ここでは、プランジャが速すぎます。溶湯はプランジャの前面で、伝播する波が溶湯-プランジャ界面から材料を運び去ることができるよりもはるかに速く蓄積します。その結果、溶湯と空気の界面が円形チャンバーの天井に当たるとすぐに波が砕けます。 これらの図は、各溶湯高さとショットスリーブ径の組み合わせに対して、見つけなければならない適切な速度が1つだけであることを示しています。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)プロセスには、プランジャがショットスリーブを通して溶融金属を押し出す重要な第一段階が含まれます。この「低速段階」におけるプランジャ速度は、空気の巻き込みと最終的な鋳造品質に大きく影響します。「臨界速度」、すなわち最適なプランジャ速度を決定することは、欠陥を最小限に抑えるために不可欠です。 先行研究の状況: 先行研究には、ショットスリーブ内の臨界速度と波のダイナミクスを決定するための解析モデル[5, 6]、この速度を測定した実験的研究[7]、およびGarber [29]による最適速度と充填度に関する研究が含まれます。KortiとAboudi [21]によるものなど、CFDシミュレーションも溶湯/空気界面のダイナミクス研究に使用されてきました。 研究の目的: 本稿は、オープンソースソフトウェア(OpenFOAM)を用いたCFD法により、HPDCの低速段階における臨界プランジャ速度を調査することを目的としています。目的は以下の通りです。 中核的研究: 本研究の中核は以下の通りです。 5. 研究方法論

Read More

この紹介論文は、「[Indian Foundry Journal]」に掲載された論文「Metal Casting Dies」に基づいています。 1. 概要: 2. 要旨: ダイカストは鋳造工場で最も多く生産されるエンジニアリング部品です。これらの鋳造製品は、自動車から玩具に至るまで重要な構成部品です。ダイカストは、エンジニアリング金属部品を製造するための汎用性の高いプロセスです。液体金属または合金は、鋳造プロセスにおいて再利用可能な金属鋳型に高圧で押し込まれます。ダイカスト技術で使用される金属鋳型は、鋳造金型と呼ばれます。本稿では、さまざまな種類の鋳造金型について説明します。ダイカストによって製造される部品は、滑らかまたはテクスチャード加工された表面でシャープに定義でき、魅力的で実用的なさまざまな仕上げに適しています。ダイカスターは、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の鋳物を製造できます。ダイカストプロセスは、熱力学、熱伝達、および流体力学の観点から十分に研究され、体系的に定量化されています。金型寿命を延ばすためには、熱疲労を引き起こす設計要因を特定する必要があります。ダイカストプロセスでは、金型設計と金型製造コストが高くなります。ダイカスト金型の主な故障原因は、熱疲労割れによるものです。本稿では、金型製作に使用されるさまざまな種類の金型材料について説明します。さらに、金型の特性、鋳造金型の欠陥、および金型寿命についても説明します。金型構造設計と手順の基本が、その構造的特徴とともに提示されます。 3. 緒言: ダイカストプロセスでは、液体金属または合金が高圧下で再利用可能な金属鋳型に押し込まれます。ダイカスト金型は、シングルキャビティ金型、マルチキャビティ金型、コンビネーション金型、およびユニット金型に分類できます。シングルキャビティ金型には、1つの金型キャビティのみが存在します。マルチキャビティ金型には、複数の同一のキャビティがあります。コンビネーションキャビティ金型には、複数の異なるキャビティがあります。ユニット金型は、マスター保持金型[1,2]内で2つ以上のユニットに組み合わせることができる単純な小型金型を備えています。圧力鋳造金型をFig. 1に示します。AICIによると、一般的に使用される金型材料は、工具鋼、金型鋼、熱間工具鋼、耐衝撃金型鋼、高速度鋼、金型鋼、水硬化鋼、およびマレージング鋼です。さまざまな種類の鋳造金型欠陥には、ヒートチェック、金型の収縮、金型表面侵食、金型表面亀裂、金型破損、熱間硬度不足、製造中の不適切で粗い表面仕上げ、および熱疲労[3]があります。工具鋼金型は高価であり、その設置には高い初期費用がかかります。高度な金型材料と冷却方法を効果的に使用すると、金型寿命が延長および増加し、金型の寸法の変化と金型内の水冷ラインの位置が金型寿命に影響します。鋳造金型は、室温および高温で高い強度、衝撃靭性、熱間硬度、耐摩耗性を備えている必要があります[4, 5]。熱間工具鋼は、高温での用途、高い靭性、および摩耗や亀裂に対する高い耐性などの優れた特性により、金型を製造するために使用されます。鋼中に存在する合金元素は、タングステン、モリブデン、クロム、およびバナジウムであり、これらは焼入れ性、鋳造性、成形性、機械加工性、および溶接性などの機械的、物理的、化学的、および製造特性に大きな影響を与えます。本稿では、さまざまな種類の鋳造金型、金型製造用材料、金型寿命、さまざまな金型欠陥、機械的特性、鋳造金型構造、および金型設計手順について詳しく説明します。 4. 研究の概要: 研究テーマの背景: ダイカストは、大量に生産される重要なエンジニアリング部品です。ダイカストは、溶融金属を鋳造金型として知られる再利用可能な金属金型に高圧で射出する汎用性の高い製造プロセスです。このプロセスにより、シャープな形状、滑らかまたはテクスチャード加工された表面を持つ部品の製造が可能になり、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の部品が得られます。ダイカストプロセス自体は、熱力学、熱伝達、および流体力学の観点から十分に理解されています。しかし、金型設計と製造には高いコストが伴い、金型故障の主な原因は熱疲労割れです。 先行研究の状況: ダイカストの分野は、金型の分類(シングルキャビティ、マルチキャビティ、コンビネーション、ユニット金型、[1,2]参照)に関する確立された知識に依存しています。金型構造用の一般的な材料(さまざまな工具鋼や熱間工具鋼など)は標準化されています(例:AICI)。特定された金型欠陥には、ヒートチェック、収縮、表面侵食[3]が含まれます。高い強度、衝撃靭性、熱間硬度、耐摩耗性など、金型に望ましい機械的特性は十分に文書化されています[4,5]。熱間工具鋼は、高温での優れた性能と摩耗や亀裂に対する耐性のため、金型製造に頻繁に選択され、タングステン、モリブデン、クロム、バナジウムなどの合金元素が鋼の全体的な特性を決定する上で重要な役割を果たします。 研究の目的: 本稿の目的は以下の通りです。 中核研究: 本稿は、金属鋳造金型のいくつかの主要な側面をカバーしています。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造金型技術の分野における確立された知識、原理、および実践に関する記述的かつ説明的なレビューです。既存の文献および業界標準からの情報を統合しています。 データ収集・分析方法: 情報は、公表された学術著作物(参考文献[1]-[6]に引用)、業界標準およびガイドライン(AISI、NADCA、ACDA、SDCE、ADCIなどの組織から)、および確立された工学原理から編集されました。分析には、金属鋳造金型の包括的な概要を提供するために、この情報を論理的なセクションに構成することが含まれます。 研究テーマと範囲: 6. 主な結果: 主な結果: 図表名リスト: 7. 結論: ダイカスト金型に関するさまざまな側面が議論されました。金型寿命と鋳造金型の欠陥についても議論されました。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-JA380, Applications, CAD, conformal cooling, Die casting, Electric vehicles, High pressure die casting, High pressure die casting (HPDC), 自動車産業, 金型, 자동차, 자동차 산업

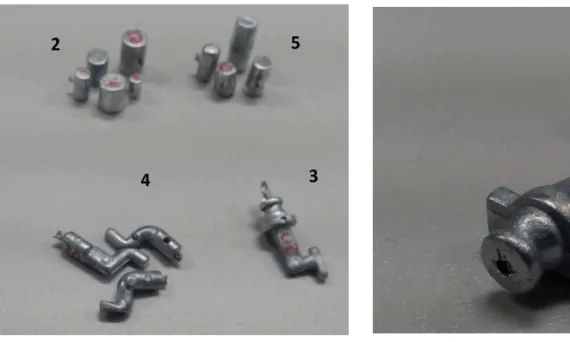

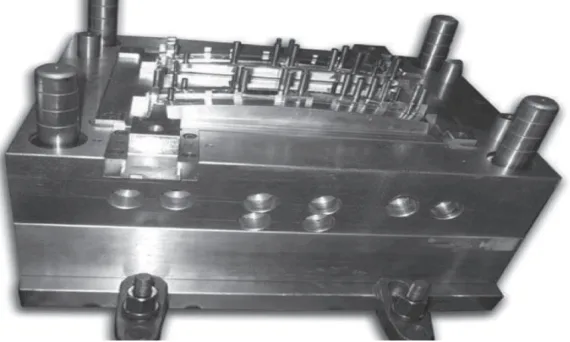

本紹介論文は、「The 75th World Foundry Congress」が発行した論文「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。 1. 概要: 2. 要旨: 電気自動車への社会技術的移行は、はるかに軽量で、経済的で、持続可能なライフサイクルの電気自動車(EV)を必要としています。これらの条件を満たすために、自動車産業の技術エコシステムは、新しい軽金属材料、複雑で大きな形状、ならびに機能的および組成的に傾斜したコンポーネントを、低コストで開発し、形成する必要があります。アルミニウムベースの合金は、その高い成形性とリサイクル性の特徴、ならびに密度、機械的および物理的特性の良好な組み合わせを考慮すると、これらの要件を満たすための選択候補の1つです。 3. 緒言: 欧州アルミニウム協会[1]が実施した調査によると、ヨーロッパの乗用車のアルミニウム含有量は2022年の205kgから2030年には256kgに増加するとされています。アメリカの車両についても同様の予測が引用されています[2]。したがって、内燃機関に関連する鋳物の需要減少は、モーターハウジング、BEVおよびPHEVバッテリーエンクロージャーアセンブリ、さまざまな構造部品など、EV向けの新しいアルミニウムベースのコンポーネントの需要によって大部分が相殺されるでしょう。ダイカストによって製造される自動車構造部品の需要は、2021年の820万個から2030年には2500万個に急増すると予想されています[3]。引用された研究は、予測されるアルミニウムベースの部品の50%以上が、特に高圧ダイカスト(HPDC)などのダイカスト法によって成形されることに同意しています。これらの研究では、メガおよびギガ高圧ダイカストの急速な普及は考慮されていませんでした。したがって、今後数年間でHPDC部品の需要は予測よりもはるかに高くなると予想されます。これらの新しい部品の形状、新しいアルミニウム合金、および部品のサイズは、ダイカストプロセス、特に金型製造プロセスの技術的パラダイムを大幅に変化させています。メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために、新しい金型設計、冷却戦略、金型材料、金型機械加工、および金型寿命管理技術に対する議論の余地のないニーズがあります。これらは、i)高価な金型および関連する金型コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性など)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。本稿では、上記の3つのKTEに関連する課題に対処する大きな可能性を秘めた3つの革新的な技術を紹介し、議論します。 4. 研究の概要: 研究テーマの背景: 電気自動車への社会技術的移行は、より軽量で、経済的で、持続可能な電気自動車(EV)を必要としています。これは、新しい軽金属材料、複雑で大きな形状、および機能的に傾斜したコンポーネントの必要性を推進しており、これらはしばしば、その有利な特性のためにアルミニウムベースの合金を使用して製造されます。特にEV向けの高圧ダイカスト(HPDC)による大型アルミニウムダイカスト部品の需要は、メガおよびギガキャスティングの出現により大幅に増加しており、金型材料、設計、および製造プロセスに新たな課題をもたらしています。 先行研究の状況: 以前の研究[1, 2, 3]では、自動車におけるアルミニウム使用量の増加とHPDC構造部品の成長が予測されていましたが、これらはメガおよびギガキャスティングの影響を完全には組み込んでいませんでした。現在の最先端(SoA)金属積層造形(MAM)技術は、多くの場合、コスト、製造された工具の熱機械的特性、材料選択(特に炭素系工具鋼の場合)、および大型部品の製造に関して限界があります。例えば、SoA MAMで一般的に使用されるEN-DIN 1.2709マルエージング鋼は、ダイカスト用途には低い熱伝導率(14-18 W/mK)と非常に低い耐摩耗性を示します。 研究の目的: 本稿は、メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために設計された3つの革新的な技術を提示し、議論することを目的としています。これらのKTEは、i)高価な金型および関連コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性を含む)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。 核心的研究: 本研究は、3つの革新的な技術に焦点を当てています。 5. 研究方法論 研究設計: 本稿は、記述的および比較的方法論を利用しています。新しい技術(HTCS、ROVALMA® MAM、および埋め込みセンサー)を紹介し、メガおよびギガキャスティングの課題に取り組む上でのそれらの特徴、利点、および潜在的な用途について詳しく説明します。これは、多くの場合、これらの革新を従来の材料、製造方法、および既存のSoA MAM技術と比較することによって達成されます。 データ収集・分析方法: 本稿は、FASTCOOL®シリーズ工具鋼と従来のEN-DIN 1.2344 / H13の熱伝導率、耐摩耗性、最大硬度、熱処理を比較した表などの材料特性データを示しています。本稿では、これらの技術の利点が「いくつかの産業用途事例」および「異なる用途事例」を通じてさらに強調されると述べています。ダイカスト作業中に金型に埋め込まれた多機能センサーによって取得された温度データの図解例も言及され、図で示されています。 研究テーマと範囲: 取り上げられる研究テーマは次のとおりです。 6. 主要な結果:

Read More

By userAluminium-J, automotive-J, Technical Data-JA380, Aluminum Die casting, CAD, Die casting, Die Casting Congress, High pressure die casting, Microstructure, Quality Control, Review, STEP, 금형

本稿は、「クイーンズランド大学」より発行された論文「Mechanisms of Leaker Formation in Aluminium High Pressure Die Casting」に基づいています。 1. 概要: 2. 抄録: 本報告書では、一般的および特定のアルミニウム高圧ダイカストにおけるリーカー形成メカニズムの理解を深めます。この理解はいくつかの段階を経て展開されます。 既発表の研究のレビューにより、高圧ダイカストにおけるリーカー形成に寄与する可能性のある鋳造欠陥を特定します。さらに、これらの各欠陥とそれらが鋳物の耐圧性に与える影響を理解するために、文献のレビューに焦点を当てます。レビューされた欠陥は、コールドフレーク、コールドシャット、ドラッグマーク、ガス気孔、酸化膜、介在物、表面層を除去または損傷させる二次作業、収縮気孔、焼付き、および表面割れです。この情報は、特定の鋳物におけるリーカーの「根本原因」の特定を支援する「フォールトツリー」を形成するために編集されます。 次に、自動車用ウォーターインレット鋳物の観察を用いて、特定の例におけるリーカーの可能性のある根本原因を特定します。リーカーの根本原因となる可能性のある欠陥として、コールドシャット、ガス気孔、収縮気孔、揮発性流体による表面気孔、ドラッグマーク、および表面割れが見つかりました。鋳物の重要領域の機械加工も、リーカー形成の可能性を高めるように見えました。 これらの欠陥の中で、コールドシャットがリーカーの最も重要な根本原因であるように見えました。コールドシャットおよびリーカーの発生に対するプロセスパラメータの影響を分析するために、金型および溶湯温度を操作してリーカーの発生を増加させる構造化された試験が実施されました。結果は、コールドシャットの発生および程度とリーカーの発生との間に強い関連性があることを示しています。さらに、結果は金型温度とリーカーの発生との間の関連性を示しています。 最後に、自動車用ウォーターインレット鋳物におけるリーカーの発生を低減するための多くの戦略が提案され、可能性のあるさらなる調査についての提案がなされています。 3. はじめに: 本文書は、Stephen Thompson氏の1998年の修士論文「アルミニウム高圧ダイカストにおけるリーカー欠陥の形成メカニズム」で提示された主要な調査結果と方法論を要約したものです。原著は、自動車用ウォーターインレット鋳物を特定のケーススタディとして、アルミニウム高圧ダイカストで「リーカー」欠陥が発生する理由について包括的な調査を提供しています。この要約は、ダイカスト技術の業界専門家および研究者向けに、ハンドブックスタイルの形式で、中核となる概念、研究の進展、および結論を提示することを目的としています。 4. 研究の要約: 研究トピックの背景: 高圧ダイカストは、鋳物あたりのコストが低く、生産率が高いため、複雑な部品の一般的な製造プロセスです。薄肉で寸法精度の高い部品を製造できます。しかし、特に流体を収容または送液することを目的とした鋳物は、「リーカー」と呼ばれる、圧力下で流体が鋳物壁を通過することを可能にする欠陥に悩まされる可能性があります。このような欠陥は、不良品となるか、封孔剤による含浸処理が必要になります。本研究は、リーカー欠陥が発生しやすいアルミニウム合金CA313製の自動車用ウォーターインレット鋳物に焦点を当てています。リーカーの形成は、多くの場合、他の鋳造欠陥の組み合わせの結果です。 先行研究の状況: 本論文の第2章では、高圧ダイカストにおけるリーカー形成に寄与する可能性のある鋳造欠陥を特定するために、既発表の文献をレビューしています。文献によると、リークが発生するためには、鋳物の表面層と中心部を貫通する経路が存在しなければなりません。潜在的な原因として特定された欠陥は次のとおりです。 レビューでは、この情報を「フォールトツリー」(Figure 2.18)にまとめ、リーカーの根本原因を特定するのに役立てています。各潜在的な原因について、文献では次の点が調査されました。 本論文では、ガス気孔のような一部の欠陥は、リーカーの主な原因としてはしばしば軽視されるものの(分離した気泡を形成する傾向があるため)、他の欠陥との相互作用や特定の形成メカニズム(例:揮発性の離型剤によるもの)がリーク経路を引き起こす可能性があると指摘しています。収縮気孔、特に凝固範囲の長い亜共晶合金におけるデンドライト間気孔は、特に表面層が損なわれた場合にリーク経路を形成する可能性のある一般的な特徴として特定されています。 研究の目的: 本研究は以下の目的を持っていました(6ページに記載):I. リーカー形成の一般的なメカニズムを特定するために、既存の発表された研究をまとめる。II. ウォーターインレット鋳物のプロセスと鋳物の観察を用いて、リーカー形成の可能性のあるメカニズムを特定する。III. 発表された文献に基づいて、ウォーターインレット鋳物のリーカー形成に重要な影響を与える可能性のあるパラメータを提案する。IV. ステップIIで特定されたメカニズムとステップIIIで提案された重要なパラメータの重要性を、制御された実験を用いて確認する。V. 発表された知識と収集された経験を用いて、ウォーターインレット鋳物におけるリーカーの発生を低減するために使用できる可能性のある戦略を提案する。 中核研究: 研究の中核はいくつかの段階で構成されていました。 5. 研究方法論 研究デザイン: 研究は多段階アプローチで設計されました。 データ収集と分析方法: データ収集: 分析方法: 研究トピックと範囲: 6. 主な結果: 主な結果: 図のリスト (Figure Name

Read More

![Figure 1: Mechanisms of morphology change in the solid phase during isothermal holding of semi-solid alloy. [6] a) Coarsening mechanisms (b) Coalescence mechanisms](https://castman.co.kr/wp-content/uploads/image-2374-570x342.webp)

![Fig. 3. Exploded View of Die[5]](https://castman.co.kr/wp-content/uploads/image-2425-570x342.webp)