By userAluminium-J, automotive-J, Salt Core-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, Applications, CAD, Casting Technique, Die casting, Efficiency, High pressure die casting, Review, Salt Core

この論文概要は、INDIAN ENGINEERING EXPORTS に掲載された論文「Development of water soluble cores for investment casting – A review」に基づいています。 1. 概要: 2. 研究背景: インベストメント鋳造は、複雑な形状の鋳物を製造するためにワックスパターンを使用します。中子は、これらの鋳物内部にアンダーカットやチャンネルなどの内部形状を形成するために不可欠です。従来、鋳造後の中子除去は、溶剤の使用、蒸気オートクレーブ、または高温でのフラッシュ燃焼などの方法で行われてきました。これらの従来の方法は、製造コストを増加させ、非効率的であることが多いです。[1-3] 複雑な内部形状を持つ鋳物の場合、従来のセラミックまたは塩中子は避けられ、可能な場合は直接ワックスパターンが選択されることがあります。しかし、複雑なワックスパターンの作成は困難な場合があります。 水溶性塩中子は、1970年代に鋳造業界に登場し、1990年代に、特にディーゼルエンジンピストンの大量生産において、大幅に普及しました。リングや穴などの単純な形状の中子は、高圧圧縮された食塩(NaCl)から作られ、ブランク鋳造を可能にし、複雑な設計を容易にします。しかし、これらの中子を通してアクセスできる領域の機械的洗浄は困難な場合があります。[4-6] 既存の塩中子は、一次強度(冷間強度)および高温強度(650〜700℃)の要件を満たしていますが、限界があります。 現在の塩中子製造では、塩融液を中子箱に鋳込み、吸湿を防ぐために最低200℃のオーブンで保管し、わずかに湿らせた塩を高圧下で圧縮します。粒子の凝集と再結晶は、低圧(30〜50 MPa)および500〜750℃の加熱温度、または高圧(136〜362.8 MPa)および低い焼結温度(180〜300℃)のいずれかの条件下で、応力緩和のために発生します。別の製造方法としては、Na-2CO3のような無機バインダーと混合した材料を射出し、CO2または熱脱水(180〜210℃)のいずれかの助けを借りて硬化させる方法があります。これらの塩中子は一般的に強度が低く、高圧鋳造用途には適していません。[7-9] ポリビニルグリコール(PVG)は、中子用の水溶性ワックス状材料として研究されています。PVGは、水溶性と低い吸湿性係数により、ワックスパターンから浸出させることができ、中子をより長く保持できます。PVGは無毒で市販されています。しかし、PVG中子は、ペースト状の状態で使用されることを想定しており、凝固時に表面に亀裂が入りやすいという欠点があります。[10-12] 本研究は、強度を向上させるためのバインダーのバリエーションを調査し、塩結晶の形状と粒度、および添加剤を含む複合塩、さらに水中の水和と溶解速度論を考慮することにより、塩中子技術の改善の必要性に取り組んでいます。[13-15] 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は、GANESH VIDYARTHEE & NANDITA GUPTA の論文「Development of water soluble cores for investment casting –

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, CAD, Casting Technique, Die casting, Efficiency, Microstructure, Permanent mold casting, Salt Core, 금형, 자동차 산업

このブログ記事は、論文「[Casting of Combustion Engine Pistons Before and Now on the Example of FM Gorzyce]」の要約です。 1. 概要: 2. 研究背景: 社会的/学術的背景: 内燃機関ピストンは、熱機械的負荷の増大、排気ガス規制の強化、燃費効率の向上などの要求の高まりに直面しています。自動車産業界は、車両の軽量化とエンジン回転数の高速化を推進しており、その結果、シリンダー内の平均および最大作動圧力と慣性力が増大し、ピストン設計に大きな負担がかかっています。 既存研究の限界: 従来のピストン鋳造方法と設計は、最新エンジンの高性能および高効率の要求を満たすには不十分でした。初期の鋳造は、手作業、単一の永久金型、および基本的な冷却システムに依存しており、結晶化のばらつきや生産効率の低下を招いていました。1970年代から1980年代のピストンは「かなり大型」であり、冷却チャンネルや高度な表面処理などの先進的な機能が欠如していました。 研究の必要性: 本研究は、現代の内燃機関のますます厳しくなる基準を満たすために、永久金型鋳造機とピストン設計の進化を理解するために不可欠です。エンジン効率の向上、燃料消費量と排出量の削減、および極限状態におけるピストンの耐久性向上が急務となる中、FM Gorzyceにおける50年間の変革を分析することは、貴重な実例研究となります。 3. 研究目的と研究課題: 研究目的: 本研究の目的は、Federal-Mogul Gorzyceにおける過去50年間の永久金型鋳造機とシルミンピストン鋳造技術における主要な変化を明らかにすることです。 主な研究課題: 本論文では、以下の主要な変化領域を取り上げています。 研究仮説: 明示的には述べられていませんが、本論文では、FM Gorzyceにおける鋳造機技術(自動化、冷却システム)とピストン設計(材料、機能、表面処理)の進歩が、生産効率、ピストン性能、および全体的なエンジン効率を大幅に向上させたという仮説を暗黙のうちに探求しています。 4. 研究方法: 研究デザイン: 本研究では、Federal-Mogul Gorzyceにおける過去50年間の鋳造技術とピストン設計の歴史的進化を調査する事例研究アプローチを採用しています。技術的進歩を示すために、ピストン鋳造と設計の「ビフォーアフター」の状態を示す記述的かつ比較研究です。 データ収集方法: データは、Federal-Mogul Gorzyceの操業履歴と技術文書から収集されました。これには、企業独自の資料や製造プロセスの観察が含まれます。図には、さまざまな時代の鋳造機、金型、ピストン設計を示す視覚的な例が示されています。 分析方法: 分析は主に定性的であり、鋳造機、金型設計、冷却システム、およびピストン構造の変化を経時的に記述および比較しています。技術的進歩とその影響を説明するために、歴史的および記述的アプローチを使用しています。生産データ(図13)は、これらの変化がピストン生産量に与える影響を定量化しています。 研究対象と範囲: 研究は、Federal-Mogul Gorzyceにおける永久金型鋳造機とシルミンピストン鋳造の進化に焦点を当てています。範囲は50年間の生産期間をカバーし、ガソリンエンジンとディーゼルエンジンの両方に関連する変化を調査しています。 5. 主な研究結果: 主な研究結果: 統計的/定性的な分析結果: データ解釈: データは、FM Gorzyceにおける鋳造技術とピストン設計の明確な進歩を示しています。自動化、高度な冷却、および設計革新は、生産効率、ピストン性能特性(強度、冷却、摩擦低減)、そして最終的にはエンジン効率と耐久性の大幅な向上を総合的に推進してきました。

Read More

By userAluminium-J, Technical Data-JAZ91D, CAD, Casting Technique, Die casting, Efficiency, Electric vehicles, High pressure die casting, High pressure die casting (HPDC), Salt Core, 금형

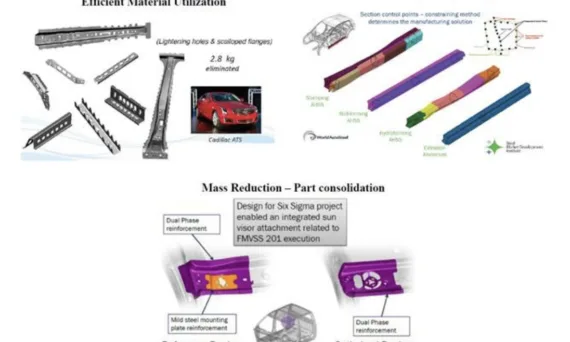

この論文概要は、[MDPI発行]で発表された論文 Aluminium Foam and Magnesium Compound Casting Produced by High-Pressure Die Casting に基づいて作成されています。 1. 概要: 2. 研究背景: 今日、自動車および輸送産業において、燃料消費量と二酸化炭素排出量は車両設計における主要な焦点であり、軽量材料を使用して車両の重量を削減することが推進されています。鋼鉄や鉄鋳物部品を、プラスチック、炭素繊維、アルミニウム、マグネシウム合金などのより軽量な代替材料に置き換えることが重要な傾向となっています。特に自転車産業では、高性能自転車において炭素繊維が鋼鉄、アルミニウム、チタンに取って代わる傾向が顕著です。 高圧ダイカスト (HPDC) で製造されたマグネシウム部品は、すでに自動車や自転車の用途で使用されています。しかし、業界はマグネシウム軽量構造が提供する軽量性と機械的特性のバランスを活用できる新しい部品を継続的に探しています。HPDC は、大量生産 (年間約 5,000〜10,000 個以上) に経済的に実現可能な高生産性プロセスです。 既存の研究および HPDC の応用には限界があります。HPDC の主な欠点は、金属注入中の乱流によって生じる内部気孔です。この気孔は熱処理を複雑にし、他の鋳造方法よりも達成可能な機械的特性を低下させます。また、異種材料で複合鋳物を製造することにも課題があります。アルミニウム-マグネシウム複合材が研究されていますが、アルミニウムフォームコアとマグネシウム間の金属結合を達成することは、アルミニウムフォーム表面のアルミナ層のために困難です。HPDC で中空部品を作成するために塩コアを使用するなどの代替方法も、コア材の除去の複雑さを招き、部品設計を制限する可能性があります。したがって、これらの限界を克服し、HPDC 部品の性能をさらに向上させるための革新的なアプローチを模索する必要性があります。 本研究は、マグネシウム鋳物内部にアルミニウムフォームコアを使用することにより、HPDC における部品重量を削減する必要性に対処します。このアプローチは、重量削減と機械的特性の間の妥協点を達成することを目的としています。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、さまざまな種類のアルミニウムフォームと高圧ダイカスト (HPDC) 射出パラメータが、マグネシウム複合鋳物の特性に及ぼす影響を評価することです。目標は、アルミニウムフォームをマグネシウム鋳物部品内のコアとして使用することにより、重量削減と許容可能な機械的特性のバランスをとる健全な複合鋳物を製造することです。 主な研究課題: 研究仮説: 明示的に仮説として述べられてはいませんが、研究は以下の前提の下に進められています。 4. 研究方法論 研究デザイン: 本研究では、HPDC を使用したマグネシウム-アルミニウムフォーム複合鋳物の製造を調査するために、実験的研究デザインを採用しました。研究は、最終鋳造品質および特性に及ぼす影響を評価するために、アルミニウムフォームコアのタイプと主要な HPDC 射出パラメータを体系的に変更することを含みました。 データ収集方法: 製造された複合鋳物の品質は、以下を使用して評価されました。 分析方法: 研究対象と範囲: 5.

Read More

By userAluminium-J, Salt Core-JApplications, CAD, Casting Technique, Die casting, Die Casting Congress, Efficiency, High pressure die casting, Microstructure, Salt Core, 금형

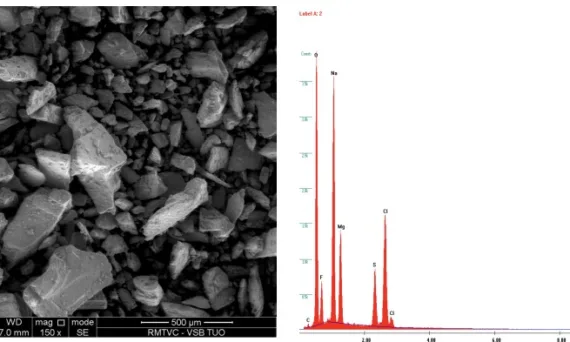

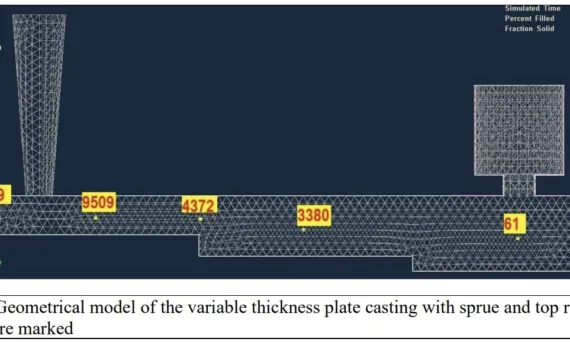

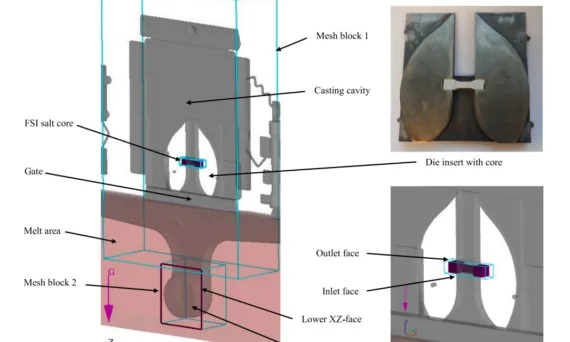

本論文概要は、Archives of Foundry Engineeringに発表された論文「Advances in Technology of Soluble Cores for Die Castings」に基づいて作成されました。 1. 概要: 2. 研究背景: 鋳造品設計の複雑さが増すにつれて、既存の単純な金属コアに依存するダイカスト技術では限界に直面しています。既存の方式では、複雑な内部形状を持つ鋳造品に対する高まる要求を満たすことが困難です。したがって、「可溶性」コア、すなわちロストコアとも呼ばれる新しい製造プロセスへの関心が高まっています[1]。可溶性コア材料の中でも、無機塩は水に対する溶解性に優れており、鋳造後のコア除去を簡素化できるという点で、最も大きな可能性を秘めています。しかし、これらの塩コアは、以下のようないくつかの重要な要求事項を満たす必要があります。 一部の研究では、塩コアは低い金型充填速度(35 m/s未満)およびレオキャスティングのようなプロセスに適していると示唆されていますが[2]、高圧ダイカストに適用するためには追加の開発が必要です。本論文は、バインダーを使用して高圧圧搾および射出成形技術で製造された塩コアの開発を扱い、塩の種類および添加剤がコア特性に及ぼす影響について探求します。また、塩コア接合方法とコア除去に使用される水の塩分濃度管理についても調査します。 3. 研究目的および研究質問: 本研究は、高圧ダイカスト用の可溶性塩コア技術を進歩させることを目的としています。主な研究目的は、塩コアの製造および適用を最適化するために、以下の主要な研究質問を解決することです。 本研究は、以下の仮説を設定します。 4. 研究方法論: 本研究では、塩コア技術の様々な側面を評価するために実験的設計を採用しました。調査されたコア製造方法は、アルカリケイ酸塩バインダーを使用した高圧圧搾および射出成形です。データ収集は、製造された塩コアの主要な特性および関連プロセス測定に焦点を当てました。 研究範囲は以下を含みます。 5. 主な研究結果: 本研究は、塩コアの製造および特性に関するいくつかの主要な結果を導き出しました。 図リスト: 6. 結論および考察: 本研究は、可溶性塩コアが、高圧ダイカストプロセスのような要求の厳しい鋳造技術においても、大きな可能性を提供することを確認しています。本研究は、製造方法、塩の種類、粒子形状、および添加剤が塩コアの特性に及ぼす重要な影響を強調しています。高圧圧搾成形は、高強度コアを得るのに優れた方法として浮上しました。NaClの「双角錐形、規則的な」粒子形状と添加剤を使用した複合塩は、コア強度を向上させる重要な要素です。さらに、接合技術の成功的な開発は、塩コアを使用して複雑な内部鋳造形状に対する設計の可能性を広げ、金属部品との組み合わせも可能です。電気伝導度モニタリングの適用は、コア除去プロセスにおける水質塩分濃度を管理する実用的な方法を提供し、潜在的に閉ループ水リサイクルシステムを可能にします。 研究の学術的意義: 本研究は、塩コアの性能に影響を与える要因に関する包括的な調査を提供することにより、ダイカスト分野に貴重な知識を提供します。可溶性コアの材料選択、製造プロセス、および接合技術に関する深い理解を提供し、高圧ダイカストに適用するための科学的基盤を発展させます。 実用的な意味: 本研究の結果は、塩コア技術を実装しようとするダイカスト専門家に実用的なガイドラインを提供します。本研究は、以下の洞察を提供します。 研究の限界: 本研究は貴重な洞察を提供しますが、主に実験室規模の実験に焦点を当てていることに留意することが重要です。これらの結果を工業ダイカスト環境で検証し、大量生産における塩コア技術の長期的な性能と費用対効果を評価するためには、追加の研究が必要です。 7. 今後のフォローアップ研究: 今後の研究の方向性は、以下の事項に焦点を当てる必要があります。 8. 参考文献: 9. 著作権: この資料は、[P. Jelínek, E. Adámková, F. Mikšovský, J. Beňo]の論文:「ダイカスト用可溶性コア技術の進歩

Read More

By userAluminium-J, Salt Core-J, Technical Data-JApplications, CAD, Casting Technique, Die casting, Efficiency, Mechanical Property, Salt Core, thermophysical properties, 해석

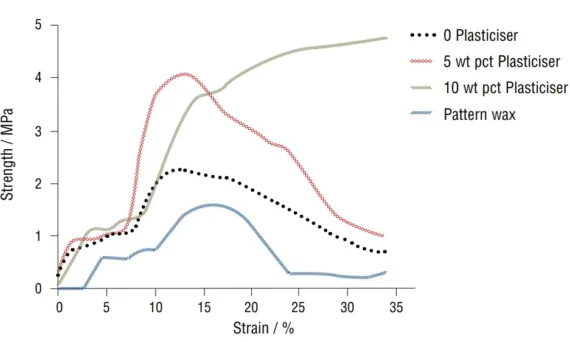

この論文要約は、Composite Structures に掲載された論文 「中空複合材セクション製造のための水溶性コア材 (A water-soluble core material for manufacturing hollow composite sections)」 に基づいています。 1. 概要: 2. 研究背景: 研究テーマの社会的・学術的背景 コア材は、複合材構造において断面二次モーメントを増加させ、曲げ剛性を向上させるために不可欠です。サンドイッチパネルには発泡材が一般的に使用されていますが、圧縮成形や高圧樹脂トランスファー成形(HP-RTM)などの大量複合材製造プロセスでは、かなりの圧力(30〜150バール)が発生する可能性があります。これらの圧力は、従来のクローズドセルフォームを非常に高密度にしない限り押しつぶす可能性があり、重量増加につながります。除去可能なコア材は代替案を提供し、鋳造プロセスにおける砂型コアのように、中空金属構造物の製造によく使用されます。しかし、既存の除去可能なコアは、高圧成形シナリオ、樹脂浸透、効率的な除去、費用対効果、および環境への配慮において、しばしば課題に直面します。 既存研究の限界 現在の除去可能なコア材には、いくつかの制限があります。 研究の必要性 以下のような低コストで容易に除去可能なコア材に対する明確なニーズがあります。 本研究では、中空炭素繊維複合材を製造するための水溶性塩化ナトリウム(NaCl)コアを検討することにより、これらのニーズに対応します。 3. 研究目的と研究課題: 研究目的 本研究では、高圧成形プロセスを使用して中空炭素繊維複合材を製造するために、水溶性トレハロース糖で結合された水溶性塩化ナトリウム(NaCl)コアを利用する可能性を調査します。主な目的は、これらのNaClコアが以下を達成するための加工ウィンドウを定義することです。 主な研究課題 研究仮説 本研究では、最適化されたNaClとトレハロースバインダーの混合物が、以下を備えたコア材を作成できると仮定しています。 また、コアの機械的特性と溶解速度は、バインダー含有量、加工圧力、温度、時間を制御することで調整可能であると仮定しています。 4. 研究方法 研究デザイン 本研究では、以下の実験的アプローチを採用しました。 データ収集方法 開発されたコア材(NTコア)およびベンチマーク材を特性評価するために、さまざまな実験的手法を使用しました。 分析方法 データ分析手法には、以下が含まれます。 研究対象と範囲 本研究は、塩化ナトリウム(NaCl)とトレハロースバインダーで構成される水溶性コア材(NTコア)の開発と特性評価に焦点を当てました。範囲は以下を含みます。 5. 主な研究結果: 主な研究結果 統計的/定性的分析結果 データ解釈 図のリスト 6. 結論と考察: 主な結果の要約 本研究では、高圧複合材成形に適したトレハロースバインダーを使用した水溶性NaClベースのコア(NTコア)の開発に成功しました。NTコアは以下を実証しました。 研究の学術的意義 本研究は、以下により学術的に重要な貢献をしています。

Read More

By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Aluminum Casting, CAD, Casting Technique, Microstructure, Review, Sand casting, 자동차 산업

1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記論文に基づいて要約したものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-JApplications, AUTOMOTIVE Parts, CAD, Casting Technique, Die casting, Efficiency, Electric vehicles, Magnesium alloys, Review, 자동차 산업

1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Casting Technique, Die casting, Quality Control, 金型, 금형, 자동차 산업, 해석

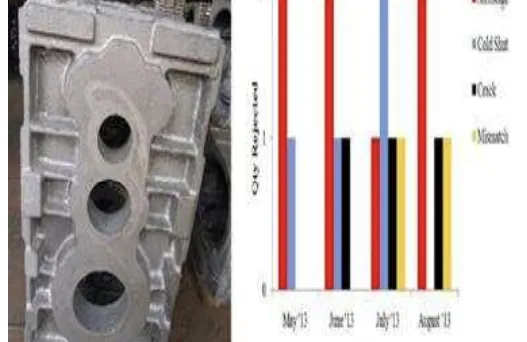

本ページは、韓国鋳造工学会誌に掲載された論文「[原論文タイトル]」に基づき、溶接用途向けダイカスト技術に焦点を当てた研究論文を要約したものです。本詳細な要約は情報提供を目的として作成されており、論文の内容に関する包括的な概要を提供することを目的としています。 1. 概要: 2. 研究背景: 3. 研究目的および研究課題: 4. 研究方法論: また、本研究では、HIVAC-V法で製造された部品と従来の真空ダイカスト法で製造された部品の溶接ビード品質を比較しました。提示された適用事例はスノーモービルフレーム部品であり、周囲のアルミニウム押出材とMIG(Metal Inert Gas)溶接で接合されます。 5. 主な研究成果: 6. 結論および考察: 7. 今後のフォローアップ研究: 8. 参考文献: [1] 神戸洋史:(社)日本鋳造工学会 ダイカスト研究部会研究報告100, 1[2] 近藤和利,青山俊三,酒井信行,三中西信治,上田昭暢:日本ダイカスト会議論文集,(2004), 259[3] 村上衛,安原由章,浅田穣,菅波宏哉,竹田敬,福地文亮:日本ダイカスト会議論文集,(2006),217[4] 橘内透,山縣裕:日本ダイカスト会議論文集,(2004), 271[5] 金内良夫:(社)日本鋳造工学会 ダイカスト研究部会研究報告100,19[6] 金内良夫,伊藤俊久,小暮浩,茂木達也,宮島信明:日本ダイカスト会議論文集, (2006), 229[7] 水野政夫,蓑田和之,阪口章:「アルミニウムとその合金の溶接」,産報出版(1999) 9. 著作権: *本資料は、金内良夫 (Takao Kaneuchi) 氏の論文:溶接可能なアルミニウム合金ダイカスト技術 (Die Casting Technology for Welding Application / 溶接可能なアルミニウム合金ダイカスト技術) に基づいています。*論文ソース: 日本鑄造工學會誌 제81권(2009) 제5호 page 249~253에

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Casting Technique, Die casting, Efficiency, Review, Sand casting, STEP, 해석

1. 概要: 2. 研究背景: 3. 研究目的および研究課題: 4. 研究方法論: 5. 主な研究結果: 6. 結論および考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: *本資料は、Mahipalsinh G. Jadeja, Manojkumar V. Sheladiya, Mayursinh Gohilの論文「A Review on Casting Defect Minimization Through Simulation」に基づいて作成されました。 本資料は上記の論文に基づいて要約作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Salt Core-J, Technical Data-JAluminum Casting, CAD, Casting Technique, CFD, Die casting, FLOW-3D, High pressure die casting, High pressure die casting (HPDC), Microstructure, Salt Core, 금형

1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論 5. 主要研究結果: 6. 結論および考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

![Fig. 2. Permanent mould casting machine for casting single pistons [8]](https://castman.co.kr/wp-content/uploads/image-272-570x342.webp)