user 02/10/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , High pressure die casting , Quality Control , 金型 , 해석 1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論 5. 主な研究結果: 6. 結論および考察: 7. 今後のフォローアップ研究: 8. 参考文献: [1] K. Hooper, Private communications, 1997.[2] D.E. Groteke, Influence of SNIF treatment on characteristics of aluminum foundry alloys, AFS Trans. 93 (1985) 953–960.[3] K.J. Brondyke, P.D. Hess, Interpretation of vacuum gas test results for aluminum alloys, Trans. TMS-AIME 230

Read More

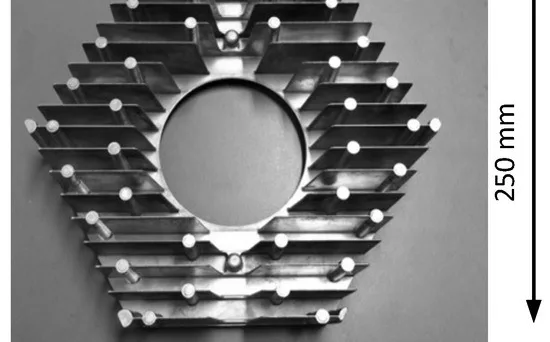

user 01/30/2025 Aluminium-J , Technical Data-J ADC12 , Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , ANOVA , Applications , Die casting , Draft , Heat Sink , Microstructure , 자동차 1.概要: 2. 研究背景: 軽量でコスト効率の良いヒートシンクの需要が高まっている。複雑な形状のヒートシンクを経済的に製造する一般的な方法はダイカストである。重量を軽減するために、ヒートシンクのフィンとベースを薄くすることが一般的な手法である。先行研究では、より薄いフィンを製造するために、半固体鋳造、高密度鋳造、高真空ダイカストなどの技術が検討されてきた。しかし、これらの方法は特殊で高価な設備を必要とするため、経済性に欠けるという限界があった。また、軽量で優れた熱伝導率を持つ複合材料を用いたヒートシンクも研究されてきたが、複雑な加工、高価な材料、リサイクルの困難さなどが実用化の障壁となっていた。本研究は、経済的な利点を有する従来のダイカスト機械を用いて、薄肉フィンとベースを持つヒートシンクを製造することを目指している。特に、優れた流動性を有するアルミニウム合金を用いることで、薄肉フィンの製造における課題を克服することを目指している。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. Conclusion and Discussion: 6.結論と考察: 本研究は、従来のダイカスト装置を用いて、Al-25%Si合金により、薄く背の高いフィンを持つ軽量ヒートシンクの製造に成功した。Al-25%Siの優れた流動性により、従来のダイカスト合金では達成困難な0.5mmの薄いフィン厚さ、0.5度の小さなドラフト角を実現できた。薄いフィン厚さは放熱にはほとんど影響を与えないが、ヒートシンクの重量を大幅に削減できることが明らかになった。フィン高さ、フィンの本数、ベース厚さは放熱性能に影響を与えるが、一定の重量を維持する条件下では、フィン高さを高くすることが最も効果的である。Al-25%Siヒートシンクは、市販のヒートシンクと比較して重量が最大68%軽量でありながら、同等の放熱性能を維持した。本研究結果は、軽量化されたヒートシンクの設計・製造に関する重要な示唆を与える。産業的には、自動車用や高層ビル用LED照明などに適用可能である。しかし、気孔率や微細組織の不均一性については、更なる研究が必要である。 7.今後の研究提案: References 著作権と参考文献: この要約は、Haga ToshioとFuse Hiroshiによる論文「Al-25%Siを用いた軽量薄フィンヒートシンクのダイカスト」に基づいて作成されました。論文出典:?この資料は上記の論文に基づいて要約されており、商用目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

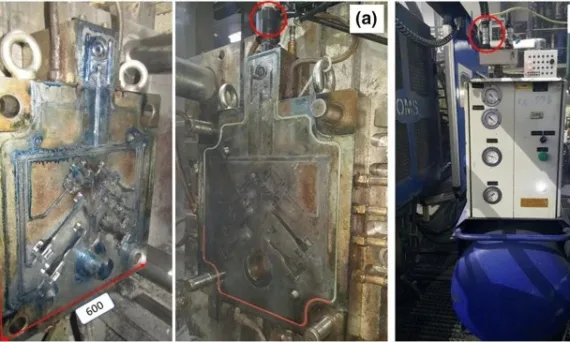

user 01/23/2025 Aluminium-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Casting , AZ91D , Die casting , High pressure die casting , Microstructure , Review , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 – 研究の核心目的: 高圧ダイカスト(HPDC)と真空補助ダイカスト(VPDC)プロセスで製造されたAlSi9Cu3(Fe)アルミニウム合金ダイカストの高サイクル疲労挙動を比較し、鋳造欠陥が疲労破壊に及ぼす影響を明らかにすること。 – 主要な方法論: 非破壊検査(NDT)法(静水圧秤量法、X線検査、コンピュータ断層撮影(CT))を用いて材料の気孔と収縮空隙の分布を特性評価。一定振幅の単軸疲労試験(応力非対称比R = -1およびR = 0.1)を実施して疲労寿命を評価。光学顕微鏡(LOM)と走査型電子顕微鏡(SEM)を用いて破壊面の分析を行う。 – 核心的な結果: VPDCプロセスは、HPDCに比べて気孔サイズと体積を低減し、酸化物フレークの発生を抑制することで、疲労寿命を向上させ、ばらつきを低減させた。疲労破壊は、与えられた負荷レベルにおいて、鋳造欠陥(気孔、収縮)によって開始されることが示された。 研究者情報 – 所属機関: ブダペスト工科経済大学 材料科学工学科、MTA-BME Lendület複合金属フォーム研究グループ – 著者: Péter Szalva, Imre Norbert Orbulov – 主要な研究分野: 材料科学工学、ダイカスト、疲労 研究背景と目的 – 当該研究が必要な産業的背景: 高圧ダイカスト(HPDC)は、自動車産業を始めとする様々な産業において、寸法精度が高く高品質な鋳造品の製造に広く用いられている近ネットシェイププロセスである。特に自動車産業においては、部品の設置場所によっては複雑な形状と高い強度が求められるようになっており、真空補助ダイカスト(VPDC)の適用が増加している。 – 具体的な技術的問題・課題: HPDCプロセスは、高速な金型充填、高冷却速度、高圧強化といった特徴を持つため、気孔、収縮、巻き込み酸化物皮膜といった鋳造欠陥が発生しやすい。これらの欠陥は、鋳造品の強度特性と疲労寿命に悪影響を与える。VPDCプロセスは、鋳造欠陥を大幅に低減できる可能性があるものの、その効果に関する研究は不十分である。 – 研究目標: HPDCとVPDCプロセスで製造されたAlSi9Cu3(Fe)アルミニウム合金ダイカストの高サイクル疲労挙動を比較分析し、鋳造欠陥の影響を明らかにすること。 論文の主要な目標と研究内容 – 論文の主要な目標と研究内容: HPDCとVPDCプロセスで製造されたAlSi9Cu3(Fe)アルミニウム合金ダイカストの高サイクル疲労特性を比較し、疲労寿命に影響を与える鋳造欠陥を特定すること。 – 問題点: HPDCプロセスでは、鋳造欠陥(気孔、収縮、酸化物フレーク)が疲労強度と疲労寿命を低下させる。 – 問題解決のための段階的アプローチ:1. HPDCとVPDCプロセスを用いてAlSi9Cu3(Fe)アルミニウム合金ダイカストの試験片を製造。2. 静水圧秤量法、X線検査、CTスキャンを用いて試験片の気孔と収縮空隙を定量的に評価。3. 単軸疲労試験(R=-1、R=0.1)を実施して高サイクル疲労寿命を測定。4. LOMとSEMを用いて破壊面を分析し、破壊機構を解明。5. Weibull解析を用いて疲労寿命データのばらつきを評価し、S-N曲線を決定。 – 主要な図表:- 図1:ダイ金型(真空バルブ接続部を含む)と真空装置の写真。- 図2:鋳造ブロックと疲労試験片の寸法図。- 図4:HPDC試験片の表面と内部のミクロ組織、収縮欠陥。- 図5:VPDC試験片の表面と内部のミクロ組織、気孔。- 図6:HPDC試験片のCT断面と破壊面の比較。- 図7:HPDCおよびVPDC試験片の気孔と収縮の形態。- 図8:HPDCとVPDC試験片の体積気孔率の比較。- 図9:気孔径別の気孔数分布。- 図10、図11:R=-1およびR=0.1の条件下におけるHPDCおよびVPDC試験片のS-N曲線(50%、10%、90%信頼度)。- 図12:破壊面のSEM像(酸化物フレーク、気孔、収縮、欠陥のない領域)。- 図13:破壊面のLOM像(開始領域、遷移領域、最終破壊領域)。

Read More

製造業の発展に伴い、アルミニウムダイカスト部品はさまざまな分野でますます使用されており、中空のダイカスト部品は構造の強度を高め、重量を軽減することができます。真空ダイカスティングは主に自動車部品に使用され、薄い壁を作ることができます。ソルトコアを使用して、ダイカスティング中に水で取り除かれる複雑な中空部品を製造することができます。 Competitive Cost Reduction Products Made by Replacing Sand Core with Salt Core Technology Salt core 水に溶解される塩コアは、低圧鋳造や砂鋳造で使用される砂コアと比較して、鋳造後に高圧水で取り外すことができる、水に溶ける塩で作られたコアを指します。 塩コアは強度が高く、クリーンな鋳造表面仕上げ、気泡が少なく、取り外しが容易で、部品への損傷が最小限であり、環境にやさしいです。また、塩もリサイクルが可能です。そのため、自動車産業ではますます塩コアが使用されるでしょう。 高圧ダイカストでは、ツールのコアは温度が680〜720℃、速度が20〜50m/sの溶融合金の衝撃に耐える必要があります。そのため、水に溶ける塩は強度が高く、高圧および低圧ダイカストの要件を満たす必要があります。また、塩コアの収率は高圧ダイカストと一致し、塩コアの引張強さは少なくとも20MPaでなければなりません。さらに、良好に溶けやすく、清掃が容易であり、合金との反応がなく、リサイクル利用に対応している必要があります。 高圧ダイカストの収率とコアの製造を考慮して、塩コアを製造する主な方法は射出法です。ダイカスト中に塩コアの固化時間は合金よりも長いため、生産効率に悪影響を与えます。塩コアの製造と充填・固化のシミュレーションの基準を提供し、ダイカスト中のクラックのリスクの可能性を見つけるためには、塩コアの評価システムを確立する必要があります。 -Smooth surface quality-High thermal shock resistance-Water soluble-Thermal insulation -No chemical binders used-No separate coating material used-Do not use harmful substances-Integrated core support structure -Possible to design complex internal flow channels-Undercut molding possible-Surface quality specification available-Can

Read More