user 03/14/2025 Aluminium-J , Copper-J , Technical Data-J ADC12 , AZ91D , CAD , Die casting , Efficiency , Heat Sink , High pressure die casting , High pressure die casting (HPDC) , 금형 , 자동차 산업 この紹介記事は、[International Journal of Mechanical Engineering and Robotics Research]によって発行された論文[“Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 高圧ダイカスト(HPDC)プロセスにおいて、チルベントは残留空気やガスを金型キャビティから排出するために不可欠です。本論文では、従来の工具鋼と比較して優れた強度と熱伝導率を示す新しいタイプの銅合金材料を用いた高性能チルベントの設計と開発について調査しています。有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。検証されたモデルを用いて、銅合金チルベントと従来の鋼製チルベントの性能比較を行いました。その結果、チルベント材料の変更が冷却時間、冷却速度、および金型内部の温度分布に有意な改善をもたらすことが明らかになりました。特に、銅製チルベントは、従来の鋼製チルベントと比較して、凝固するアルミニウム合金の冷却効率を約158%向上させることが示されました。本研究は、高強度銅合金チルベントの使用が、急速な熱伝達とガスの迅速な放出を可能にすることでHPDCプロセスの効率と有効性を高め、鋳造部品のポーラス欠陥やバリ欠陥を低減することに貢献すると結論付けています。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、自動車産業において軽量金属部品の製造に広く利用されており、特にADC12のような軽量アルミニウム合金の使用が増加傾向にあります。チルベントは、ダイキャビティから空気を排出するためのHPDCにおける一般的な手法であり、通常、ジグザグ状のベントパスを持つ鋼製ブロック対で構成されています。しかし、従来の鋼製チルベントは、鋼の低い熱伝導率のために、溶融金属のフラッシングや欠陥防止の困難さといった制約を受けています。 既存研究の現状: 先行研究では、HPDCにおける凝固および熱プロセスの数値モデリングと有限要素モデリングが、プロセス効率の向上と冷却時間の短縮に大きく貢献することが示されています。シミュレーション研究では、正確な熱解析と欠陥低減に重要な様々なプロセスパラメータが分析されてきました。しかし、論文中で指摘されているように、「シミュレーション手法を用いた研究は数多く存在するものの、HPDCプロセスにおけるチルベントの設計と開発、およびエアベント問題にはほとんど注意が払われていません。」 研究の必要性: 本研究は、HPDCにおけるチルベントの設計と最適化に関する既存の研究文献におけるギャップを特定しています。従来の鋼製チルベントの限界、特にその低い熱伝導率が、代替材料の探求の必要性を促しています。本研究では、エアベント問題を解決し、HPDCプロセスの全体的な効率を向上させるための、より優れたチルベント設計の必要性を強調し、特にポーラス欠陥やバリ欠陥をターゲットとしています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「この研究ギャップを埋め、従来の工具鋼の代わりにMoldMAXを用いた新しいチルベント構成の性能を調査すること」です。これには、ベリリウム銅合金であるMoldMAXを用いた高性能チルベントを設計・開発し、HPDCにおける従来の工具鋼(H13)チルベントとの性能比較を行うことが含まれます。 主要研究課題: 主要な研究課題は、工具鋼(H13)チルベントと比較して、ベリリウム銅合金(MoldMAX)チルベントの性能を評価することです。この評価は、有限要素解析を用いた数値シミュレーションによって行われ、実験的試験によって検証されます。性能指標には、冷却時間、冷却速度、および金型内の温度分布が含まれます。 5. 研究方法 研究デザイン: 本研究では、チルベント内の熱伝達をモデル化するために、有限要素解析(FEA)を用いた数値シミュレーションアプローチを採用しています。「有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。」モデルは、異なるチルベント材料の熱性能を比較するように設計されました。 データ収集方法: 実験的検証は、「商用800トンダイカストマシンで実施されたアルミニウム合金鋳造の実時間実験試験」を用いて実施されました。チルベント表面の温度分布は、「高速赤外線カメラFLIR PM850をHPDCマシンに設置」し、射出時間15.9秒で測定されました。 分析方法: シミュレーションによる温度結果と実験測定値を比較して、FEA熱伝達モデルを検証しました。その後、検証されたモデルを用いて、冷却時間、冷却速度、および温度分布を分析することにより、MoldMAX銅合金チルベントと工具鋼(H13)チルベントの性能を比較しました。 研究対象と範囲: 研究対象は、HPDCで使用されるチルベントです。調査対象材料は、従来の工具鋼(H13)とMoldMAXベリリウム銅合金です。実験的検証およびシミュレーションで使用された鋳造材料は、アルミニウム合金ADC12です。範囲は、凝固するアルミニウム合金から熱を除去する際のチルベントの熱性能に限定されています。 6. 主な研究成果: 主要な研究成果:

Read More

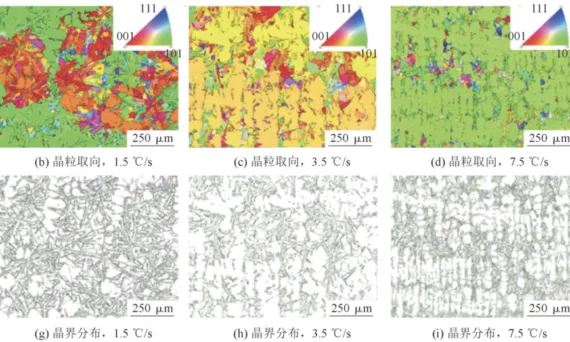

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Electric vehicles , Microstructure , secondary dendrite arm spacing 本紹介記事は、[Special Casting & Nonferrous Alloys]によって発行された論文「冷却速度がADC12合金の凝固組織と性能に及ぼす影響」の研究内容を紹介するものです。本紹介内容は[Special Casting & Nonferrous Alloys]から発行された [“冷却速度がADC12合金の凝固組織と性能に及ぼす影響”] の研究内容です。 1. 概要: 2. 概要 / はじめに 概要:指向性凝固実験により、冷却速度がADC12アルミニウム合金の凝固組織の進化と機械的特性に及ぼす影響を調査した。結果は、冷却速度が増加するにつれて、ADC12アルミニウム合金のデンドライト間隔が減少傾向を示し、結晶粒の方位が揃う傾向があることを示している。冷却速度が1.5℃/s以上の場合、減少傾向は著しく鈍化する。冷却速度が15.5℃/sの場合、横断面および縦断面のデンドライトアーム間距離はそれぞれ18.28μmおよび18.14μmである。結晶粒の微細化は合金の機械的特性と硬度の向上に役立ち、ADC12アルミニウム合金の引張強度、伸び、および微小硬度(HV)はそれぞれ280.89MPa、1.76%、および98.35HVに達する。SEMの結果は、デンドライト間隔が減少するにつれて、ADC12アルミニウム合金の破断面が脆性破壊から延性/脆性混合破壊に変化し、破断面上のディンプルの量が増加することを示している。 3. 研究背景: 研究テーマの背景: 中国は「ダブルカーボン」戦略目標の実現と戦略的新興産業としての新エネルギー自動車の開発を重要な手段と位置づけており、「第14次五カ年計画」においても戦略的新興産業の一つとして位置づけている。ハイブリッド電気自動車は、純粋な電気自動車の走行距離不安や航続距離の課題を効果的に緩和することができ、新エネルギー自動車開発の重点でもある。DHT(Dedicated Hybrid Transmissions)ハイブリッド専用トランスミッション(以下、DHT変速機と称する)は、ハイブリッド自動車の内燃機関と電動機の関与の程度と方式を正確に制御でき、ハイブリッド自動車開発の重要な技術の一つと見なされている。実際の生産プロセスにおいて、DHT変速機アルミニウム合金ハウジングはサイズが大きく、その後の熱処理プロセス中に変形しやすいため、熱処理による強化は行われず、現在ではADC12鋳造アルミニウム合金を直接鋳造することが多い。また、DHTハウジングは厚みが均一でなく、部位によって冷却速度が異なるため、部位によって機械的特性に大きな差が生じる。研究によると、デンドライト間隔はアルミニウム合金鋳物の機械的特性に影響を与える重要な要因の一つであり、主に冷却速度の影響を受ける。一般的に、冷却速度が大きいほど、鋳物のデンドライトアーム間隔は小さくなり、材料の機械的特性は向上する[1-5]。 既存研究の現状: 既存の研究では、単結晶高温合金やDZ22高温合金において、冷却速度の増加に伴い、デンドライト間隔が減少し、凝固組織がより緻密になることが示されている[9, 10]。しかし、アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない。 研究の必要性: アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない現状である。したがって、本研究は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と力学特性に及ぼす影響を調査することを目的とする。本研究は、アルミニウム合金の製造プロセスの最適化のための参考となる情報を提供することを目的としている。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と機械的特性に及ぼす影響を調査し、アルミニウム合金の製造プロセスの最適化のための基礎を提供することである。 主要研究課題: 本研究は、以下の点に焦点を当てる。 5. 研究方法 研究デザイン: DHTハウジングの部位によって異なる冷却速度をシミュレーションするために、指向性凝固実験を実施した。AnyCastingソフトウェアによるDHT鋳造シミュレーションに基づき、5つの冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)を選択した。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は市販のADC12アルミニウム合金とした。研究範囲は、この合金の凝固組織と機械的特性に対する5つの異なる冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)の影響を調査することとした。 6. 主な研究成果: 主要研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究は、ADC12アルミニウム合金の指向性凝固において冷却速度を増加させると、微細組織が微細化され、デンドライト間隔が減少し、機械的特性が向上することを明らかにした。特に、冷却速度を15.5℃/sまで増加させると、結晶粒の顕著な微細化、引張強度、伸び、硬度の向上、および破壊モードの脆性から延性/脆性混合への変化がもたらされた。 研究の学術的意義: 本研究は、冷却速度、凝固組織、およびADC12アルミニウム合金の機械的特性の間の関係に関する定量的なデータを提供する。これは、さまざまな冷却条件下でのADC12合金の凝固挙動のより深い理解に貢献し、冷却速度とデンドライト間隔の間の理論的関係を検証するものである。 実用的な意義:

Read More

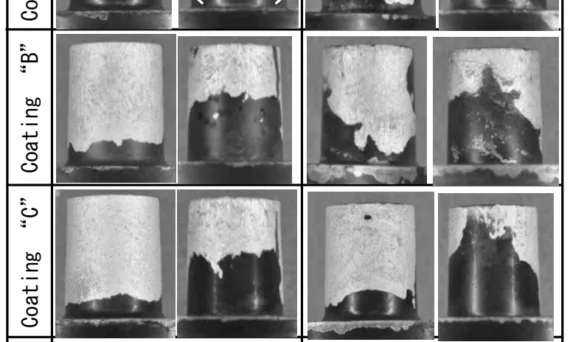

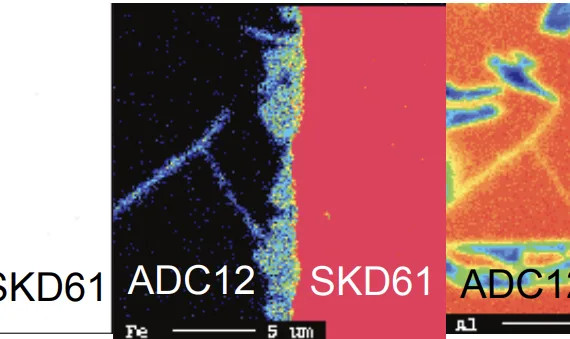

この記事では、[電気製鋼 (The Iron and Steel Institute of Japan)]が発行した論文「Evaluation of Soldering on Surface-Treated Specimens with both Actual Die Casting and Dipping Test into Molten Al Alloy」を紹介します。본 기사에서는 [電気製鋼 (The Iron and Steel Institute of Japan)]에서 발행한 논문 [ダイカストと溶湯浸漬による焼付きの評価]을 소개합니다. 1. 概要: 2. 概要またははじめに 本論文では、ダイカストと溶湯浸漬試験における表面被膜の焼付き挙動を調査しています。カーボナイト処理またはPVD処理を施したコアピンと丸棒試験片を評価しました。ダイカスト実験では、735℃の溶融Al合金を54 m/sの速度でコアピンに射出しました。離型剤には、水溶性エマルション型と油性型を使用しました。コアピン表面から1mm下の最高温度は475℃に達し、水溶性エマルション型離型剤は油性型よりも低い温度を示しました。18ショットのダイカスト後のコアピンの焼付きは、表面被膜や離型剤の種類に関わらずほぼ同じでした。焼付き部ではFe/Al化合物層は観察されませんでした。溶湯浸漬試験では、丸棒試験片を750℃の溶融Al合金に30秒間浸漬しました。塩浴窒化は、PVDよりも優れた耐焼付き性を示しました。結論として、ダイカストと溶湯浸漬試験における焼付き挙動は必ずしも一致しません。 論文の序論では、ダイカストにおける焼付き、すなわち金型へのアルミニウム合金(Al合金)の凝着が重要な課題であることが強調されています。ダイカスト製品の焼付きは、表面粗さや寸法精度の低下を引き起こし、重度の場合には製品の金型からの取り出しを不可能にします。したがって、焼付きの防止は、ダイカストの品質維持と安定操業に不可欠です。効果的な対策としては、(1)金型表面温度を下げること、(2)金型材とAl合金の直接接触を防ぐことの2点が挙げられます。(1)の方法には、水質管理による流量確保、高圧水噴射、および積層造形による複雑な冷却回路設計を含む内部冷却(内冷)の最適化が含まれます。(2)の方法には、離型剤被膜の適用や、酸化物または窒化物からなる硬質膜を形成するための表面処理が含まれます。溶融Al合金への浸漬試験(溶湯浸漬)は、付着したAl合金の量を視覚的に評価することにより、耐焼付き性を評価するために一般的に使用されています。この費用対効果の高い方法は、ダイカスト用途向けの表面処理を選定および開発する上で重要です。本論文では、ダイカスト試験と溶湯浸漬試験の両条件下で、さまざまな表面処理の耐焼付き性の順位を比較することを目的としています。さらに、ダイカストプロセスに固有の溶湯の流れ(湯流れ)と圧力の焼付き挙動への影響を解明することも目的としています。また、離型剤の種類が金型温度に及ぼす影響、およびその結果としての焼付き挙動への影響も調査します。 3. 研究背景: 研究トピックの背景: ダイカストにおける焼付きは、アルミニウム合金(Al合金)が金型に凝着する現象として定義されています。この凝着は、鋳造製品に表面の粗さや寸法精度の不良などの欠陥を引き起こします。重度の場合、広範囲な焼付きは鋳造品の金型からの取り出しを困難にする可能性があります。したがって、焼付きの防止は、ダイカスト製品の品質を維持し、安定したダイカスト操業を保証するために最も重要です。 既存研究の現状: 焼付きを軽減するための既存の戦略は、主に2つのアプローチに分類されます。(1)金型表面温度を下げること、(2)金型材と溶融Al合金の直接接触を防ぐことです。(1)のアプローチには、水質管理による適切な冷却材流量の確保、高圧水噴射の利用、および積層造形によって製造された複雑な冷却回路の利用などの技術を含む内部冷却(内冷)の最適化が含まれます。(2)のアプローチは、離型剤被膜の適用、および金型表面に酸化物または窒化物で構成される硬質膜を作成する表面処理に焦点を当てています。溶融Al合金への浸漬試験(溶湯浸漬)は、表面処理の耐焼付き性を評価するために広く用いられています。耐焼付き性の程度は、試験片に付着したAl合金の量を視覚的に検査することで容易に評価できます。溶湯浸漬試験は、ダイカスト用途向けの表面処理を選定するための効率的かつ費用対効果の高いスクリーニング方法として役立ちます。 研究の必要性: 溶湯浸漬試験は表面処理のスクリーニングに役立ちますが、溶湯浸漬試験で観察される焼付き挙動と実際のダイカストプロセスとの相関関係は完全には解明されていません。本研究は、ダイカスト試験条件と溶湯浸漬試験条件の両方で、さまざまな表面処理の耐焼付き性の順位を比較することにより、このギャップを埋めることを目的としています。さらに、本研究では、ダイカストプロセスに固有の溶融金属の流れ(湯流れ)と圧力の焼付き挙動への影響を調査します。また、さまざまな種類の離型剤が金型温度に及ぼす影響、およびその結果としての焼付きへの影響も調査します。 4. 研究目的と研究課題:

Read More

本記事では、[電気製鋼]が発行した論文「Prediction and Evaluation of Ejecting Stress Distribution at Die Surface of Die-Casting through Numerical Analyses」を紹介します。 1. 概要: 2. 概要またははじめに ダイカスト鋳造法は、アルミニウム合金などの溶融金属(以下、溶湯という)を金型のキャビティ内に短時間で圧入し急速凝固させることで、寸法精度の高い複雑形状品を高効率で製造する方法である。しかし、ダイカスト金型のキャビティ面は、600~700℃の溶湯との接触によって450~550℃に加熱されることがある。このような高温となる部位では、鋳造品取り出し時にアルミニウム合金が金型に溶着して残存する「焼付き」が発生しやすい。焼付き部では、鋳造品と金型の界面に Fe/Al 反応層が形成されている。 焼付きは製品の表面品質や寸法精度を害するため、金型に付着したアルミニウム合金は除去しなければならない。そのために鋳造の一時停止を余儀なくされ、生産性が大きく低下する。また、焼付きが顕著で除去し切れない場合は金型の交換が必要となり、型費の増加を招く。以上の理由から、焼付き回避がダイカストの重要課題となっている。鋳造方案の策定においては、焼付きやすい部位の把握と、焼付き回避策を講じておくことが求められる。 焼付きへの影響因子は、表面処理の種類、内冷回路の位置と水量、溶湯温度、射出条件など多岐にわたる。これらの要因を鋳造の試行錯誤で適正化する試みは非効率的であるうえ、最適解を得ることも容易ではない。そこで、焼付き回避策の検討には、諸条件を系統的かつ容易に変化させられる湯流れ解析を積極的に利用することが多い。 湯流れ解析による焼付き回避策の検討においては、工程設計の確度を高めるため、冶金現象(拡散による Fe/Al 反応層形成)に準じた指標が必要と考えられる。そこで、本論文では、鋳造品を金型から取り出す際の「離型抵抗」に着目し、反応層形成との相関づけを試みた。本論文では、実験で求めた離型抵抗の予測式を湯流れ解析に組み込み、焼付き評価指標としての有効性を検証する。 3. 研究背景: 研究トピックの背景: ダイカストにおける焼付きは、製品の品質と寸法精度を損ない、金型からアルミニウムを除去するために生産を停止する必要があり、場合によっては高価な金型交換が必要になるため、重大な問題です。したがって、焼付きを回避することは、ダイカスト作業における重要な目標です。焼付きが発生しやすい領域を特定し、効果的な対策を実施することは、堅牢なプロセス設計に不可欠です。 既存研究の状況: 従来の焼付き軽減アプローチは、多くの場合、非効率的な試行錯誤による鋳造パラメータの調整に頼っていました。湯流れ解析は焼付き対策を検討するためにますます利用されていますが、これらの手法は、焼付きの冶金学的メカニズムに基づいた定量的に堅牢な指標を欠いていることがよくあります。鋳造試験による最適化は非効率的であり、最適な解決策が得られない可能性があります。湯流れ解析は、焼付き対策を検討するために、条件を系統的かつ容易に変更するために積極的に使用されています。 研究の必要性: 焼付き対策のための湯流れ解析を用いたプロセス設計の精度を向上させるためには、冶金現象、特に Fe/Al 反応層の形成に合致する指標が必要です。ダイカスト界面での基礎となる冶金学的反応に基づいて、焼付きの程度を反映する信頼性の高い指標が必要です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、焼付きの根本原因である Fe/Al 反応層の形成に基づいて、ダイカストにおける金型表面の離型抵抗分布を予測および評価する方法を開発することです。実験的に導き出された離型抵抗の式を湯流れ解析ソフトウェアに組み込むことで、離型抵抗を焼付きポテンシャルを評価するための効果的な指標として検証することを目的としています。 主な研究課題: 主な研究課題は、離型抵抗をダイカストにおける焼付きリスクを評価するための定量的な指標として確立することです。これには以下が含まれます。 5. 研究方法 研究デザイン: 本研究では、MAGMASOFT ソフトウェアを用いた数値解析アプローチを採用し、ダイカスト中の溶湯の流れと温度分布をシミュレーションしました。Fe/Al 化合物層の形成に基づいた導出された離型抵抗式をソフトウェアに統合し、金型表面の離型抵抗分布を予測しました。 データ収集方法: 離型抵抗を定量化するために、東芝機械株式会社製 DC-135JT 135トン

Read More

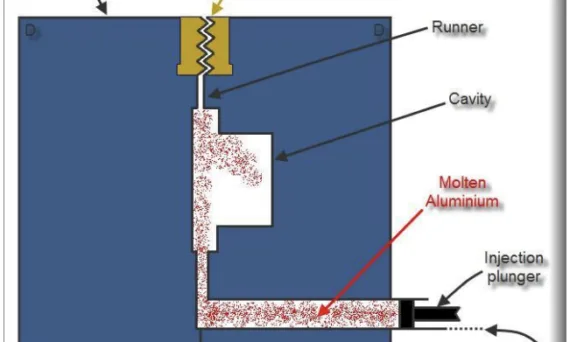

user 03/10/2025 Aluminium-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , CAD , Die casting , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Taguchi method 本論文概要は、[‘高圧ダイカストプロセスにおけるダイカストパラメータの有限要素解析’]論文に基づいており、[‘CHINA FOUNDRY’]に発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: アルミニウム合金ダイカスト技術は、溶融金属を高速でキャビティに充填し、高圧下で凝固させる成形方法です。ダイカストに関する現在の研究は、主に界面熱伝達、射出速度、およびダイカスト温度に焦点を当てています。 既存研究の現状: 既存の研究では、ダイカストの重要な側面に関する基礎知識が確立されています。Paliani [1]は、実験的手法を通じて逆モデルを開発し、溶融金属と射出チャンバー間の熱伝達係数が約1.2 kW·m⁻²·K⁻¹であることを確認しました。El-Mahallawyら [2]は、鋳造密度とゲート速度の間に反比例の関係があることを強調しました。Pitsarisら [3]は、ダイカスト温度がダイカストの機械的特性に最も大きな影響を与えると強調し、温度の上昇は予備結晶化を減少させ、機械的特性を向上させると述べました。Syrcros [4]は、射出速度、鋳造温度、充填時間、および圧力がダイカスト品質に影響を与える主要な要因であると特定しました。 研究の必要性: コンピュータ技術の発展により、高圧ダイカスト(HPDC)プロセスを可視化することがますます便利になりました。本研究では、ProCAST有限要素解析ソフトウェアを活用して、HPDCプロセス内のダイカストプロセスパラメータを可視化し、代表的なシェル部品のダイカストプロセス研究を通じて、シェル部品のダイカスト規則を明らかにすることを目的としています。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、シェル部品のダイカストを支配する規則を明らかにすることです。これは、ProCAST有限要素解析ソフトウェアを活用してプロセスを可視化および分析することにより、単一の代表的なシェル部品のダイカストプロセスに関する詳細な研究を通じて達成されます。 主な研究内容: 本研究では、次の4つの主要なダイカストプロセスパラメータに焦点を当てています。 研究仮説: 本研究は、前述のダイカストパラメータの体系的なシミュレーションと最適化を通じて、予備結晶化やエア巻き込みなどの欠陥を緩和し、それによってHPDC部品の品質を向上させることができるという仮説を暗黙的に設定しています。 4. 研究方法論 研究デザイン: 本研究では、ProCASTソフトウェアを活用したシミュレーションベースのデザインを採用し、ダイカストプロセスを可視化および最適化します。これは、シミュレーション結果を検証するためにYZM-800Tダイカストマシンで実施された実験的検証によって補完されます。 データ収集方法: データは、次の方法を通じて収集されます。 分析方法: 分析は、ProCAST内で有限要素解析を使用してHPDCプロセスをシミュレーションおよび可視化することにより実行されます。次に、シミュレーション結果を実験結果およびX線検査データと比較して、最適化されたパラメータを検証します。 研究対象と範囲: 本研究は、シェルダイカスト、特にADC12アルミニウム合金の活用に焦点を当てています。範囲は、単一の代表的なシェル部品形状に対するHPDCプロセス内の射出パラメータの最適化に限定されます。鋳物の材料はADC12アルミニウム合金であり、鋳物の形状は図1(a)に示されています。 5. 主な研究結果: 主な研究結果: 本研究では、ダイカストパラメータの影響に関するいくつかの主要な結果が得られました。 データ解釈: 図4や図5などの図に可視化されたシミュレーション結果は、低圧速度と射出温度の変化が予備結晶化とエア巻き込みに及ぼす影響を示しました。図4は、0.1 m·s⁻¹の低圧速度ではチャンバー内で予備結晶化が発生する一方、0.3 m·s⁻¹では深刻なエア巻き込みが観察されることを示しています。図5は、ダイカスト温度を上げると予備結晶化領域が減少することを示しています。図7は、高圧速度が充填プロセスとオーバーフローチャネルの詰まりに及ぼす影響をさらに明確にしています。 図リスト: 6. Conclusion: 6. 結論: 主な結果の要約: 本研究では、鋳造構造解析と肉厚の考慮事項に基づいて、ゲートシステムとオーバーフローシステムを首尾よく設計しました。本研究では、ProCASTシミュレーションと実験的検証を通じて、ADC12アルミニウム合金シェル部品のHPDCに最適なダイカストパラメータを特定しました。最適なパラメータ(射出温度650 °C、低圧速度0.2 m·s⁻¹、切り替え位置320 mm、高圧速度2 m·s⁻¹)は、予備結晶化とエア巻き込みを効果的に最小限に抑え、鋳造品質を向上させます。 研究の学術的意義:

Read More

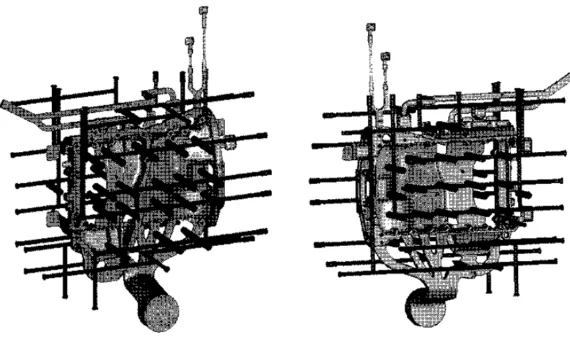

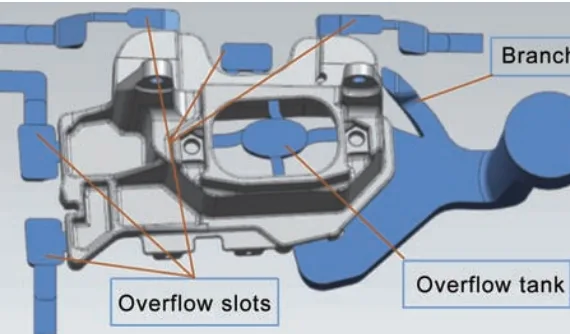

本論文概要は、[‘数値シミュレーションと実験的検証による自動車発電機トップカバーのダイカストプロセス設計’]という論文に基づいており、[‘International Journal of Cast Metals Research’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: アルミニウム合金は、軽量、優れた電気および熱伝導性、高い熱および光反射率、良好な表面仕上げ、優れた耐食性などの利点により、輸送機器や精密加工を含む様々な産業分野での利用が増加しています。特に軽量航空機や自動車への応用は、CO2排出量を大幅に削減する上で重要です。ダイカストは、アルミニウム合金を加工する主要な鋳造方法の一つです。しかし、従来のダイカスト金型設計およびプロセスパラメータ設定は、経験と反復的な修正に依存しており、時間とコストがかかります。 既存研究の現状: 製品の不良率を低減するために、ダイカストプロセス条件および金型設計を最適化するために、コンピュータ支援エンジニアリング(CAE)解析およびコンピュータ支援設計(CAD)技術がますます多く使用されています。数値シミュレーションは、金型設計を最適化し、鋳造品質を向上させるための強力なツールとして登場しました。多くの研究で数値シミュレーションの精度が実証されていますが、鋳造欠陥の根本原因を深く研究するのではなく、シミュレーションの精度を実証することに焦点を当てている傾向があります。 研究の必要性: 本研究は、鋳造欠陥を低減し、ダイカストプロセス設計の効率を改善する必要があるという業界の継続的な要求によって必要性が提起されました。数値シミュレーションの単なる検証を超えて、ダイカストプロセスにおける欠陥の根本原因を診断し、解決するために積極的に活用する必要性が明確に存在します。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、数値シミュレーションを活用して、自動車発電機トップカバーの既存のダイカスト金型設計における欠陥の位置と種類を予測することです。さらに、研究は、ダイカスト金型設計の改善を容易にするために、これらの欠陥の原因を調査することを目的としています。 主要な研究内容: 本研究は、ダイカストプロセスで発生する流体流れおよび凝固熱伝達現象を解析するために数値シミュレーションを使用することに焦点を当てています。シミュレーション結果は、実験的ダイカストを通じて検証されます。シミュレーションから得られた詳細な情報に基づいて、改善されたダイカスト設計を提案し、評価します。 研究仮説: 本研究の中心的な仮説は以下のとおりです。 4. 研究方法 研究デザイン: 本研究では、数値シミュレーションと実験的検証を組み合わせた混合方法論的アプローチを採用しています。研究デザインは、既存のシングルランナーシステムダイカスト設計と改善されたダブルランナーシステム設計を比較分析することを含みます。 データ収集方法: データ収集は、2つの主要な方法を通じて行われます。 分析方法: 分析方法は以下を含みます。 研究対象と範囲: 研究対象は、アルミニウム合金ADC12を使用する自動車発電機トップカバーのダイカストプロセスです。研究範囲は、この特定のダイカストアプリケーションにおけるシングルランナーシステムとダブルランナーシステムの性能を調査および比較することに限定されます。 5. 主な研究結果: 主要な研究結果: 主な研究結果は、次のように要約されます。 データ解釈: シングルランナーシステムの欠陥は、非対称キャビティ充填、不均一な温度分布、およびダイカストプロセス中のガス巻き込みに起因すると解釈されます。特に、シミュレーションの結果、シングルランナーシステムは以下を引き起こすことが明らかになりました。 改善されたダブルランナーシステムは、以下によってこれらの問題に対処しました。 図リスト: 6. 結論: 主な結果の要約: 本研究は、ダイカストプロセスにおける鋳造欠陥を予測する上で数値シミュレーションの精度と信頼性を首尾よく実証しました。 ADSTEFANソフトウェアを使用して、研究チームは自動車発電機トップカバーのシングルランナーシステム設計における欠陥を正確に特定し、予測しました。さらに、数値シミュレーションから得られた洞察を活用して、改善されたダブルランナーシステム設計を開発し、実験的に検証しました。この改善された設計は、表面欠陥を効果的に除去し、ダイカストの全体的な品質を向上させました。 研究の学術的意義: 本研究は、以下を通じて学術的知識体系に貢献します。 実用的な意義: 本研究の実用的な意義は、ダイカスト業界にとって非常に重要です。 研究の限界 本研究の限界は以下のとおりです。 7. 今後のフォローアップ研究:

Read More

user 03/03/2025 Aluminium-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , finite element simulation , Magnesium alloys , Microstructure , Review , Sand casting 論文要約: この論文要約は、[“Paper Title” – Advancements in surface treatments for aluminum alloys in sports equipment]、[“Publisher” – De Gruyter] に掲載された論文に基づいています。 1. 概要: 2. 研究背景: 研究トピックの背景: アルミニウム合金は、比強度、成形性、耐食性に優れているため、スポーツ用品の材料として広く利用されています[1, 2]。軽量化は運動能力向上とユーザーの快適性に不可欠であり[3]、アルミニウム合金は野球バット、テニスラケット、自転車フレーム、ゴルフクラブなどの高性能ギアに革命をもたらしました[4]。しかし、アルミニウム合金の表面は、用途や使用条件に応じて劣化の影響を受けやすく[5-7]、効果的な表面処理と保護コーティングの開発が重要です。 既存研究の現状: 表面処理技術は、アルミニウム合金の耐食性と性能を向上させるために開発・改良されてきました。一般的な表面処理法には、化成皮膜処理、陽極酸化、物理蒸着(PVD)コーティング、ゾルゲルコーティングなどがあります[8-11]。化成皮膜処理は、コスト効率、容易な適用性、優れた耐食性から広く使用されています。特にクロメート皮膜(CCC)は広く利用されてきましたが[12]、六価クロムの毒性と発がん性から環境・健康への懸念が高まり、規制が強化されています。そのため、三価クロム化成皮膜(TCC)や、モリブデン、ジルコニウム、チタン、希土類元素に基づくクロムフリー化成皮膜などの環境に優しい代替技術の開発が推進されています[13]。 研究の必要性: これらの課題に対処するには、材料科学、エンジニアリング、製造技術を組み合わせた学際的なアプローチが必要です。近年、ナノエンジニアリングコーティングが優れた性能を示すことが研究で示されています。スポーツ用品業界では、次世代の表面処理技術として、プラズマ電解酸化(PEO)プロセスを最適化し、複雑な形状への適用を可能にするための進歩が求められています。 3. 研究目的と研究課題: 研究目的: 本研究レビューは、スポーツ用品に使用されるアルミニウム合金の表面処理技術における最近の進歩を評価・考察することを目的としています。一般的なアルミニウム合金の種類、微細構造的特徴、腐食メカニズム、様々な表面処理方法(化成皮膜処理、陽極酸化、PVDコーティング、ゾルゲルコーティング、レーザー表面改質)の原理、耐食性メカニズム、最近の開発動向を詳細に調査します。また、環境・健康への影響、特に六価クロム代替技術と環境に優しい代替技術の開発に焦点を当てます。最後に、スマート自己修復コーティング、耐食性と耐久性の向上、先進的な表面処理技術の産業実装の必要性を強調し、今後の方向性と課題について議論します。 主要な研究課題: 研究仮説: 4. 研究方法 研究対象と範囲: スポーツ用品に使用されるアルミニウム合金とその表面処理技術に関する学術論文、技術報告書、特許 5. 主な研究結果: 主要な研究結果: データ解釈: 図表名リスト: 6. 結論: 主な結果の要約: 本レビューでは、スポーツ用品用アルミニウム合金の表面処理技術の進歩を包括的に調査しました。耐食性、機械的特性、全体的な性能の向上には目覚ましい進歩が見られますが、産業実装には依然として課題が残っています。環境に優しい代替技術、スマート自己修復コーティング、ナノテクノロジーの応用など、将来の研究開発の方向性も明確になりました。 研究の学術的意義: 本研究は、スポーツ用品用アルミニウム合金の表面処理技術に関する最新の知見を体系的にまとめ、学術的な貢献を果たしています。腐食メカニズム、材料選択、表面処理技術の原理と応用、環境影響など、多岐にわたる側面を網羅的に分析することで、研究者や技術者にとって貴重な情報源となります。 実践的意義: 本研究は、スポーツ用品メーカーがより高性能、高耐久性、環境に優しい製品を開発するための指針を提供します。適切な表面処理技術の選択、新技術の導入、コスト効率と環境負荷のバランスなど、実践的な課題に対する示唆に富んでいます。 研究の限界: 本研究はレビュー論文であり、実験的な検証は行っていません。また、対象となる文献は学術論文に限定されており、業界の最新動向や技術的な詳細を十分に網羅できていない可能性があります。 7.

Read More

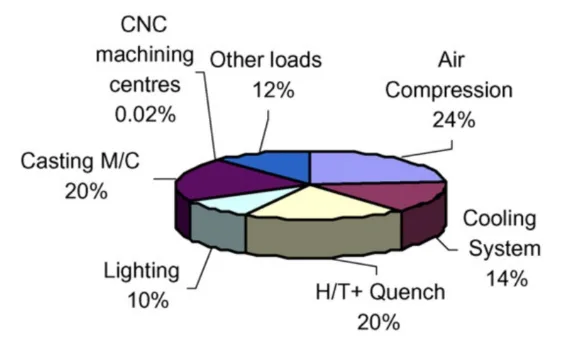

user 03/01/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Aluminium die coating , Applications , CAD , Die casting , Efficiency , High pressure die casting , Review , 알루미늄 다이캐스팅 , 자동차 , 해석 1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論: 5. 主要な研究結果: 6. 結論および考察: 7. 今後の後続研究: 8. 参考文献: 9. Copyright: 本資料は、A. Tharumarajahの論文: Benchmarking aluminium die casting operations を基に作成されました。論文出典: doi:10.1016/j.resconrec.2008.06.007本資料は上記論文に基づいて要約作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 02/14/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , AUTOMOTIVE Parts , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , 금형 , 자동차 , 자동차 산업 , 해석 概要: 本論文は、耐熱性マグネシウム合金を用いた自動車用オイルパンのダイカストプロセスに関する研究です。現在使用されているアルミニウム合金の代替を目指し、最適なプロセスパラメータと材料特性を評価することで、欠陥を最小限に抑え、性能を最適化することを目的としています。アルミニウムとマグネシウム合金の熱特性の違いから生じる欠陥の軽減に重点が置かれています。 1. はじめに: クランクケース下部に設置されるオイルパンは、循環した潤滑油が集まる部品です。高温環境下にあるため、耐熱性材料の使用が不可欠です。現在、アルミニウム合金(ADC12)が使用されています。本研究では、アルミニウムをマグネシウム合金に置き換えることで大幅な軽量化(アルミニウム(2.8g/cm³)と比較してマグネシウム(1.8g/cm³)の密度は約35%低い)を実現することを検討しています。しかし、マグネシウム合金はヤング率が低い(アルミニウム73GPaに対しマグネシウム45GPa)ため、十分な剛性を維持するために設計の最適化が必要です。マグネシウム合金は比強度と比弾性率において優れた特性を示しますが、アルミニウムと比較して絶対強度と延性が低く、耐熱性も劣ります。そのため、自動車部品への適用は、耐熱性がそれほど厳しくない部品(シリンダーヘッドカバー、ステアリングホイール、インストルメントパネル、シートフレームなど)に限定されています。 2. 背景と文献レビュー: 本論文では、耐熱性を維持しながらコスト効率の高い合金化戦略に焦点を当てた、マグネシウム合金開発の研究状況について簡単にレビューしています。先進国と比較して、韓国における耐熱性マグネシウム合金自動車部品の採用が比較的少ない現状が指摘されており、国際競争力の強化のためにこの技術の早期開発が急務であることが強調されています。 3. 研究目的と課題: 主な目的は、耐熱性マグネシウム合金を用いた自動車用オイルパンのダイカストプロセスを最適化し、最適なプロセスパラメータを提示することです。主な研究課題は、マグネシウム合金オイルパンのダイカストプロセスにおいて、金型設計、鋳造条件、材料特性などが製品品質に及ぼす影響を明らかにすること、そして、欠陥のない高品質なマグネシウムオイルパンをどのように生産できるかを探ることです。仮説としては、マグネシウム合金の特性を考慮した最適化された金型設計と鋳造条件を適用することで、欠陥のない高品質なマグネシウムオイルパンの生産が可能であるというものです。 4. 研究方法: 本研究では、シミュレーションと実験の両方を用いています。 5. 結果: 6. 考察と結論: この研究結果は、アルミニウム合金とマグネシウム合金の熱特性の違いがダイカストプロセスに大きな影響を与えることを示しています。最適化された金型設計と鋳造パラメータを用いることで、欠陥のない高品質なマグネシウムオイルパンの生産が可能であることが確認されました。本研究の貢献は、CFDシミュレーションと実験的検証を含むダイカストプロセスの詳細な解析を行い、マグネシウム合金のプロセス最適化に関する知見を提供したことです。これにより、燃料効率の向上と排出ガスの削減に繋がる大幅な軽量化が実現します。 7. 制限事項: 本研究の範囲は、調査された特定のマグネシウム合金とオイルパンの形状に限定されています。より広範囲のマグネシウム合金や様々な形状への適用を検証するためには、さらなる研究が必要です。様々な動作条件下での耐久性試験を行うことで、マグネシウムオイルパンの実用性に関する結論がより強固なものとなります。 8. 今後の研究: 今後の研究としては、より広範囲のマグネシウム合金の検討、様々な金型設計の調査、実際の動作条件下での長期間性能試験の実施などを通して、マグネシウムオイルパンの長期的な性能と耐久性を評価する必要があります。様々な合金元素が鋳造特性と結果として得られる機械的性能に及ぼす影響についても、さらに調査する必要があります。試験された範囲を超える鋳造条件(より広い温度範囲や圧力範囲など)の変化の影響についても検討することができます。 参考文献: 著作権: 本資料は、Shin, Chung, and Kangによる研究論文に基づいて要約を作成したものです。 無断での商業利用は禁止されています。Copyright © 2024 CASTMAN. All rights reserved.

user 02/12/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Aluminum Die casting , Applications , AUTOMOTIVE Parts , CAD , Die casting , Die Casting Congress , Efficiency , Microstructure , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 この論文は、高熱伝導率鋼とそのダイカスト工具への応用 (High Thermal Conductivity Steel and its Application to Die Casting Tools)に関する詳細な分析を提供します。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 上記論文に基づいて要約・作成しましたが、商業目的での無断転載・利用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

![Figure 2 Die dimension design of bicycle pedal forming and the final product [34].](https://castman.co.kr/wp-content/uploads/image-526-570x342.webp)