user 03/04/2025 Aluminium-J , Technical Data-J Applications , CAD , Die casting , finite element simulation , Magnesium alloys , Microstructure , Stress–strain , 自動車産業 , 자동차 , 자동차 산업 , 해석 本論文概要は、[‘Elsevier’]が発行した論文「Utility of micro-indentation technique for characterization of the constitutive behavior of skin and interior microstructures of die-cast magnesium alloys」(ダイカストマグネシウム合金のスキンおよび内部微細組織の構成挙動特性評価のための微小圧子技術の有用性)に基づいて作成されました。 1. 概要: 2. 抄録 近年、自動車およびその他の構造用途向けの軽量鋳造マグネシウム合金部品の開発がますます推進されています。高圧ダイカストMg合金の微細組織は通常、バルク材料の微細組織とは著しく異なる微細粒の「スキン」を含んでいます。スキン微細組織の局所的な構成挙動の特性評価は、部品の全体的な機械的応答に影響を与える可能性があるため、関心を集めています。しかし、マクロ試験片に対する標準的な機械試験は、スキン微細組織の局所的な応力-ひずみ応答の特性評価には有用ではありません。本研究では、微小圧入実験と3次元(3D)有限要素ベースのシミュレーションを組み合わせた新しい方法論を提示し、鋳造高圧ダイカストAM60 Mg合金において、100 µmの長さスケールでのスキンおよび内部微細組織の局所的な応力-ひずみ(構成)挙動の計算を可能にします。この方法論は、逆問題に対する数値解法の開発を含みます。計算された構成方程式は、一軸圧縮下での合金の全体的なグローバル機械的応答に対するスキン厚さの影響をシミュレーションするために活用されます。 3. 研究背景: 研究テーマの背景: 自動車産業における軽量構造材料への需要の高まりにより、鋳造マグネシウム合金の開発が促進されました。自動車用Mg合金部品の製造に一般的に使用される高圧ダイカストプロセスは、「スキン効果」をもたらします。この現象は、鋳造表面付近に微細粒の「スキン」微細組織が現れることを特徴とし、これは内部のより粗い微細組織とは著しく異なります。このような微細組織の変化は、スキン領域と内部領域間の機械的挙動の差異につながる可能性があります。 既存研究の現状: 従来の巨視的スケールの機械試験は、スキン微細組織の微小なサイズのため、スキン微細組織の局所的な応力-ひずみ応答を特性評価するには不適切です。ナノ圧入技術は、約10 µmの長さスケールの個々の析出物や粒子を特性評価するのに役立ちます。しかし、デンドライトセルサイズが5〜10 µm程度の25 µmを超える長さスケールの多相鋳造微細組織の平均構成挙動を評価するには効率的ではありません。約100 µm程度のより大きな圧入サイズを持つ微小圧入は、このような多相微細組織の平均構成挙動を特性評価するのにより適していると考えられます。 研究の必要性: 高圧ダイカストMg合金部品の機械的応答の正確な有限要素(FE)ベースのモデリングのためには、スキン領域と内部領域間の構成挙動の潜在的な差異を考慮することが重要です。これらの明確な領域の局所的な応力-ひずみ関係を理解することは、局所的な応力分布を信頼性高く計算し、ダイカスト部品の全体的な機械的性能を予測するために不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、高圧ダイカストMg合金のスキンおよび内部微細組織の両方の平均応力-ひずみ挙動を特性評価するために、微小圧入技術と3D FEシミュレーションを組み合わせた方法論を開発し、検証することです。この方法論は、これらの領域の構成方程式を計算し、それらを活用してダイカスト合金の全体的な機械的応答に対するスキン厚さの影響をシミュレーションすることを目的としています。 主要な研究課題: 研究仮説: 5. 研究方法 研究デザイン: 本研究では、実験的アプローチと数値的アプローチを組み合わせて採用しています。AM60 Mg合金のスキンおよび内部領域の荷重-深さ曲線を生成するために、微小圧入実験を実施しました。次に、これらの実験データを3D FEシミュレーションと組み合わせて使用し、逆問題を解き、各領域の構成応力-ひずみ関係を決定することを目的としました。最後に、これらの構成モデルをさらなるFEシミュレーションに適用して、圧縮下での合金の全体的な機械的挙動に対するスキン厚さの影響を評価しました。 データ収集方法: 高圧ダイカスト条件下で鋳造された市販のAM60マグネシウム合金板に、ビッカース硬さ圧子を使用して微小圧入試験を実施しました。荷重-深さ曲線は、スキンおよび内部領域内の複数の位置で、荷重サイクルと除荷サイクルの両方で記録されました。平均荷重-深さ特性を取得するために、各領域で6回のランダムな圧入を行いました。 分析方法: 分析には、ANSYS®

Read More

user 03/03/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Applications , CAD , Die casting , Efficiency , High pressure die casting , Magnesium alloys , Review , STEP , 금형 , 자동차 , 자동차 산업 , 해석 1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論: 5. 主要な研究結果: 6. 結論および考察: 7. 今後の後続研究: 8. 参考文献: 9. 著作権表示: 本資料は、C. Blawert, N. Hort, K.U. Kainerの論文「AUTOMOTIVE APPLICATIONS OF MAGNESIUM AND ITS ALLOYS (自動車産業におけるマグネシウムおよびその合金の応用)」に基づいて作成されました。論文出典: Trans. Indian Inst. Met., Vol.57, No. 4, August 2004, pp. 397-408本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

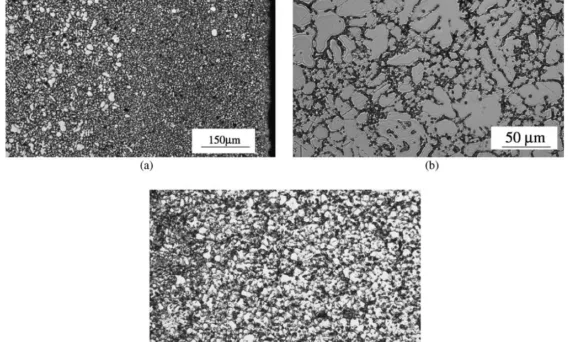

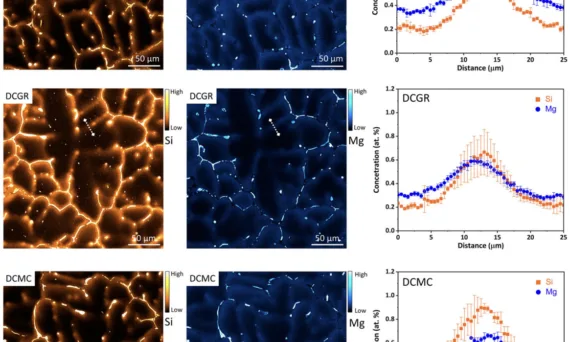

user 03/01/2025 Aluminium-J , Salt Core-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , Microstructure , STEP , 해석 この論文概要は、[‘Solute micro-segregation profile and associated precipitation in cast Al-Mg-Si alloy’]と題された論文に基づいており、[‘Philosophical Magazine’]に掲載されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 溶質偏析は、アルミニウム合金の凝固過程において一般的な現象です。これは主に、高速冷却速度によって引き起こされる非平衡条件によるものであり[1]、多くの鋳造プロセスに特徴的です。凝固中の固液界面の進行は、溶融物中の溶質の継続的な蓄積を引き起こします[2]。各元素の分配係数は、このプロセス中に固体相または液体相のどちらに優先的に濃縮されるかを決定します。 既存研究の現状: 鋳造Al-Mg-Si合金におけるマクロ偏析に関する以前の研究では、ビレットの中心部におけるMgおよびSiの枯渇と、表面付近での濃縮が示唆されており[5]、これは中心線負偏析として知られる現象です。さらに、研究によると、Al-Mg-Si合金のミクロ偏析領域内には、Feリッチ金属間化合物に加えて、準安定相β’および安定相βが存在することが示唆されています[6–8,10,11]。しかし、既存の文献では、これらのミクロ偏析バンド内の詳細な濃度勾配および原子スケール構造に関する研究が不足しています。 研究の必要性: Al-Mg-Si合金は、自動車部品の製造においてますます重要になっており[12]、AA6082アルミニウム合金は、従来のダウンストリーム熱機械処理[13]を受けると、優れた機械的性能を発揮します。産業界の動向は、ダウンストリーム熱機械プロセスに関連する製造コストを削減するために、部品を鋳造状態のまま使用する方向にシフトしています。鍛造Al-Mg-Si合金における強化相の析出は、MgおよびSi溶質元素に大きく依存しており、これらの濃度はミクロ偏析プロファイルによって大きく影響を受けます。したがって、これらの偏析バンドの構造に関する包括的な理解が最も重要です。 3. 研究目的と研究課題: 研究目的: 本研究は、鋳造AA6082アルミニウム合金におけるミクロ偏析の本質を解明するために、主要なミクロ偏析とマイナーなミクロ偏析を区別することを目的としています。主な焦点は、マイナーミクロ偏析バンドの微細構造を特性評価し、特にその分布パターン、濃度勾配、およびナノ構造を調査することです。さらに、本研究は、マイナーミクロ偏析バンドと主要なミクロ偏析フィーチャ間の関係を明らかにしようとしています。 主な研究課題: 研究仮説: 正式な仮説として明示されていませんが、本研究は、鋳造AA6082におけるミクロ偏析は、主要なタイプとマイナーなタイプに効果的に分類でき、各タイプは明確な特性と形成メカニズムを持つという前提で進められています。中心的な原則は、マイナーミクロ偏析バンドの詳細な理解が、強化相の析出を制御および最適化するために重要であり、それによって最終的な材料特性に影響を与えるということです。 4. 研究方法 研究デザイン: 本研究では、実験的研究デザインを採用し、従来の直接冷却鋳造(DC)、造粒微細化剤添加直接冷却鋳造(DCGR)、および溶融状態調整直接冷却鋳造(DCMC)の3つの異なる鋳造プロセスによって製造された鋳造AA6082アルミニウム合金サンプルを利用しました。この比較アプローチにより、さまざまな凝固条件下でのミクロ偏析パターンを調査することができました。 データ収集方法: 多面的なデータ収集アプローチが採用され、高度な分析技術のスイートが使用されました。 分析方法: 収集されたデータは、厳密な分析を受けました。 研究対象と範囲: 研究は、鋳造AA6082アルミニウム合金サンプルに焦点を当てました。サンプルは、DC、DCGR、およびDCMC鋳造法によって製造されたビレットから準備されました。研究の範囲は、これらの鋳造状態材料内のミクロおよびナノスケールでのミクロ偏析現象の調査に限定され、特にミクロ偏析バンドおよび関連する析出物の特性評価に焦点を当てました。 5. 主な研究結果: 主な研究結果: 調査の結果、鋳造AA6082アルミニウム合金におけるミクロ偏析は、結晶粒界およびデンドライト間チャネルに沿って相互接続されたネットワークを形成することが明らかになりました。ミクロ偏析は、2つの異なるタイプに分類されました。 原子スケールイメージングにより、マイナー偏析バンドは析出物形成部位であることが明らかになりました。これらの析出物は、2つのメカニズムを介して核生成します。 データ解釈: 主要偏析 vs マイナー偏析: SEM分析(図1)の結果、板状、漢字状、ストリング状、円形の形状など、主要偏析に関連する粗い特徴が明らかになりました。元素マッピング(図2)は、これらの主要な偏析フィーチャがSi、Fe、およびMnに富んでいることを示しました。対照的に、EPMA(図3)によって明らかにされたマイナー偏析バンドは、幅が約5〜15 µmとより細かく、MgとSiが豊富です。 マイナー偏析バンドにおける析出: EPMAマップ(図3)およびTEM/STEM分析(図4〜8)は、マイナー偏析バンドが析出の優先部位として機能することを示しました。転位線上の不均一核生成は、混合相を持つより粗い析出物の形成を誘導します(図6および7)。Alマトリックス内の均一核生成は、より微細で個別の析出物を生成し、主にβ”およびType-B/U2相の前駆体です(図8)。 偏析ネットワーク: マイナー偏析バンドの相互接続された性質は、EPMAマップ(図9)によって強調されており、これらのバンドは結晶粒界とデンドライト間チャネルに沿ってネットワークを形成し、SiとMgの高濃度領域を接続していることを示しています。 図リスト: 6.

Read More

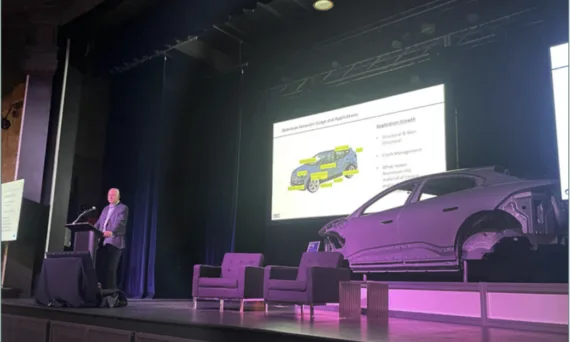

user 03/01/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , Efficiency , Electric vehicles , 自動車産業 , 자동차 산업 , 해석 この論文の概要は、Light Metal Age誌に掲載された「Technology Forum Highlights Aluminum’s Value in Automotive Applications」に基づいて作成されました。 1. 概要: 2. 概要 アルミニウム協会の一部門であるアルミニウム輸送グループ(ATG)は、2023年11月2日にミシガン州デトロイトで、自動車用途におけるアルミニウムの役割拡大に焦点を当てた有益な技術フォーラムを開催しました。このフォーラムは、この地域にある自動車OEM(相手先ブランド製造)のエンジニアや管理者を引き付けるために戦略的に開催されました。イベントには、業界リーダーによる講演、製品展示、およびネットワーキングの機会が含まれていました。主な議論分野は、自動車部品の新しい設計と事例研究から、新素材、リサイクル方法、接合および締結技術まで多岐にわたりました。内容は、エンジニアに用途固有の詳細と裏付けとなるデータを提供することに重点を置き、押出成形、板材、鋳造など、成形プロセスに関係なく、多様な用途に合わせてアルミニウムをカスタマイズできる能力を強調しました。 ハイライトされたプレゼンテーションには、電気自動車(EV)への移行、OEMのアルミニウムへの材料転換に関する視点、およびアルミニウムの加工と利用の進歩に関する議論が含まれていました。トピックは、EV普及の長期的な見通しとインフレ抑制法(IRA)の影響から、アルミニウム押出成形材によるランニングボードの鋼材からの置き換えや、EVの構造補強用の大型アルミニウム鋳造品など、アルミニウム実装の具体的な事例まで及びました。フォーラムでは、フォードF-150の事例研究を参照しながら、自動車車体におけるアルミニウムの修理性と耐久性についても取り上げ、リサイクルアルミニウムの自動車製造における使用増加と、コストと持続可能性の考慮事項についても検討しました。 3. 研究背景: 研究トピックの背景: 自動車産業は、電気自動車(EV)の需要増加と、車両効率と安全性を向上させるための軽量化の必要性によって推進される、大きな変革期を迎えています。アルミニウムは、その固有の軽量性、耐食性、およびリサイクル性により、この移行において重要な材料として位置づけられています。アルミニウム輸送グループ(ATG)は、自動車用途におけるアルミニウムの戦略的重要性を認識し、この分野における知識共有と技術進歩を促進することを目指しています。 既存研究の現状: 先行研究と業界慣行により、アルミニウムは、特に車体パネル、シャシー部品、およびパワートレイン構造において、自動車製造における鋼材の実行可能な代替材料として確立されています。アルミニウム車体のフォードF-150などの事例研究は、車両への大規模なアルミニウム採用の実現可能性と利点を示しています。さらに、レオキャストなどの半凝固成形(SSM)プロセスは、機械的特性が向上した高品質のアルミニウム鋳造品を製造することで認識されています。持続可能性への関心の高まりも、リサイクルアルミニウムの利用と自動車用途向けのアルミニウム合金の最適化に関する研究を推進しています。 研究の必要性: アルミニウムの確立された利点にもかかわらず、進化する自動車業界の状況において、その用途をさらに最適化するためには、継続的な研究開発が必要です。主な課題と機会は次のとおりです。 4. 研究目的と研究課題: 研究目的: アルミニウム技術フォーラムの主な目的は、特に電気自動車の開発と持続可能性の取り組みの文脈において、自動車用途におけるアルミニウムの価値提案を紹介することでした。このフォーラムは、業界の専門家が知識を共有し、事例研究を発表し、自動車OEMおよびエンジニアに関連するアルミニウム技術の進歩について議論するためのプラットフォームを提供することを目指しました。 主な研究: 伝統的な研究論文ではありませんが、フォーラムでは、自動車アルミニウム技術における調査と開発の主要分野に取り組みました。 研究仮説: フォーラムレポートとして、この文書は研究仮説を明示的に述べていません。しかし、暗黙のうちに、フォーラムのプレゼンテーションと議論は、次の包括的な仮説を支持しています。 アルミニウムは、特に電気自動車において、軽量化、性能、持続可能性、および設計の柔軟性において大きな利点を提供し、自動車製造の未来にとって不可欠な材料です。 この包括的な仮説は、フォーラムで発表されたさまざまなプレゼンテーションと事例研究を通じて探求されています。 5. 研究方法 研究デザイン: 技術フォーラムは、事例研究と専門家によるプレゼンテーションに基づくアプローチを採用しました。デザインには、自動車OEM、アルミニウムサプライヤー、および研究機関の主要な専門家を招待し、自動車工学におけるアルミニウムに関連する特定の用途、技術的進歩、および業界トレンドについて発表することが含まれていました。フォーラムは、プレゼンテーション、パネルディスカッション、およびネットワーキングの機会を通じて知識移転を促進するように構成されました。 データ収集方法: データは、専門家によるプレゼンテーション、製品展示、およびパネルディスカッションを通じて収集されました。発表者は、技術データ、事例研究、および用途例を共有して、アルミニウム自動車技術の利点と進歩を説明しました。イベントの写真や展示された部品など、視覚データがキャプチャされました(図1、図2、図3など)。 分析方法: フォーラムレポートは、さまざまな講演者や参加者によって発表された主要な情報を統合および要約しています。分析は記述的であり、イベント中に共有された主なテーマ、技術的進歩、および業界の洞察を強調することに焦点を当てています。レポートは、提示されたデータと事例研究を解釈して、自動車用途におけるアルミニウムの価値と採用の増加を実証します。 研究対象と範囲: フォーラムの対象は、バンパービームやドア構造などの構造部品から、車体パネルや配線システムまで、自動車におけるアルミニウムの多様な用途でした。範囲は、現在の用途と将来のトレンドの両方を網羅し、特に電気自動車への移行によってもたらされる課題と機会に焦点を当てました。フォーラムでは、押出成形、鋳造(特にSSM/レオキャストおよびダイカスト)、およびロール成形を含むさまざまなアルミニウム成形プロセスを取り上げ、材料を設計、製造、性能、および持続可能性の観点から検討しました。 6. 主な研究結果: 主な研究結果: フォーラムでは、いくつかの主要な研究結果と業界の進歩が強調されました。 データ解釈: 専門家によるプレゼンテーションと事例研究を通じて、フォーラムで発表されたデータは、自動車製造におけるアルミニウムの重要性の高まりを強く支持しています。構造鋳造品から車体パネル、押出成形材まで、さまざまな用途におけるアルミニウムの成功事例は、その汎用性と性能上の利点を示しています。リサイクルアルミニウムと持続可能な製造慣行の重視は、アルミニウムが自動車業界の環境目標と一致していることを強調しています。EV固有の要求に関する議論は、次世代車両を可能にするアルミニウムの役割をさらに確固たるものにしています。 図表名リスト: 7. 結論: 主な調査結果の要約: アルミニウム技術フォーラムは、自動車用途におけるアルミニウムの多面的な価値を強調することに成功しました。主な調査結果には、EVの軽量化におけるアルミニウムの重要な役割、アルミニウム加工と合金開発の進歩、鋼材からアルミニウムへの転換の成功事例、リサイクルアルミニウムの利用拡大、および最適化された性能のための調整された材料と加工レシピの重要性が含まれます。フォーラムは、継続的なイノベーションと、さまざまな自動車部品および構造全体でのアルミニウムの採用増加を強調しました。

Read More

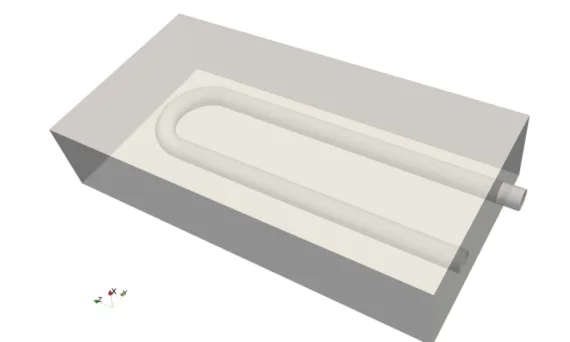

user 03/01/2025 Aluminium-J , Technical Data-J Applications , CAD , conformal cooling , Die casting , Efficiency , Heat Sink , Review , STEP , 金型 , 금형 , 해석 本論文概要は、[‘冷却チャネル設計のための熱流体トポロジー最適化’]と題された論文に基づいており、[‘arXiv.org’]にて発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 冷却チャネルは、ダイカスト金型の効率的な熱管理など、熱抽出を伴う多くの技術システムにおいて重要な構成要素です。金型内の冷却チャネルの存在は、サイクル時間、部品形状のずれ、および残留応力に重大な影響を与えます。アディティブマニュファクチャリングのような高度な製造技術の進歩により、部品の形状に適合するチャネル(すなわち、コンフォーマル冷却チャネル)の使用は、熱除去効率の向上により、一般的な直線ドリルチャネルの使用よりも注目を集めています。しかし、これらのコンフォーマルチャネルの設計は複雑で時間がかかるため、バランスの取れた設計を達成するために、勾配ベースのトポロジー最適化のような自動化されたアルゴリズムアプローチが必要です。 既存研究の現状: 当初は構造的剛性と重量の最小化に焦点を当てていたトポロジー最適化は、流体力学および熱伝達の応用分野に拡大しました。共役熱伝達(CHT)問題では、目的は、温度依存関数を最小化するために、流体チャネルのような流体-固体接触面を最適化することです。トポロジー最適化はコンフォーマル冷却チャネル設計への有望性を示していますが、この分野に特化した研究は限られています。既存の研究は、多くの場合、CHT問題を単純化し、2次元解析に焦点を当てたり、ニュートンの冷却法則やダルシーの法則のような近似法を使用したりしており、完全な3次元CHTトポロジー最適化アプローチとの結果をほとんど比較していません。 研究の必要性: 冷却チャネル設計に3次元CHTアプローチの利用が増加しているにもかかわらず、先行研究は、特に加熱面を持つダイカスト金型のようなアプリケーションにおけるコンフォーマル冷却チャネルの設計に適切に対処していません。既存の研究は主に、均一に加熱された領域での熱抽出の最大化、またはフィン型ヒートシンクおよび二流体熱交換器の設計に焦点を当てており、複雑な形状およびダイカストにおけるコンフォーマル冷却のニーズへの直接的な応用が不足しています。さらに、トポロジー最適化文献におけるソルバー検証はしばしば見過ごされており、計算結果の信頼性を保証することにギャップがあることを強調しています。 3. 研究目的と研究課題: 研究目的: 本研究は、特にダイカスト金型のような加熱面を持つアプリケーションにおけるコンフォーマル冷却チャネルの設計を目的とした、3次元CHTトポロジー最適化アプローチを提案することを目的としています。このアプローチは、流体と固体状態の密度モデリングに基づいており、層流におけるナビエ-ストークス方程式とエネルギー方程式の多孔質ベースの解法を利用しています。 主要な研究課題: 本論文で取り組む主要な研究課題は以下のとおりです。 研究仮説: 本研究は、以下の仮説を暗黙的に設定しています。 4. 研究方法論 研究デザイン: 本研究では、CHTのための密度ベースのトポロジー最適化に基づく計算アプローチを採用しています。これには、設計変数とナビエ-ストークス方程式およびエネルギー方程式によって支配される物理法則の制約の下で、温度に関連するコスト関数を最小化する最適化問題の定式化が含まれます。設計変数は、平滑化されたヘビサイドフィルターを使用してパラメータ化された固体分率です。 データ収集方法: データは、カナダ国立研究評議会(NRC)によって開発された独自のマルチフィジックスソルバーであるDFEMを使用した数値シミュレーションを通じて生成されます。シミュレーションは、可変多孔性と伝導率を持つ媒体中の質量、運動量、およびエネルギーの定常状態保存方程式を解きます。 分析方法: 分析には以下が含まれます。 研究対象と範囲: 本研究は、U字型冷却チャネルを備えた簡略化されたダイカスト金型形状に焦点を当てています。最適化は、層流条件を表すレイノルズ数100および1,000に対して実行されます。設計領域と境界条件は、ダイカスト金型インサートを表す加熱面からの熱抽出をシミュレーションするように定義されています。 5. 主な研究結果: 主要な研究結果: データ解釈: 数値的妥当性確認とキャリブレーションの手順は、多孔質ベースのCHTソルバーの信頼性を保証するために重要です。パラメータ研究は、トポロジー最適化がハイパーパラメータの選択に敏感であることを強調しており、望ましい設計特性を達成するためには慎重な選択が必要であることを強調しています。異なる目的関数の比較は、空洞表面温度または金型全体の温度を最小化するかどうかにかかわらず、特定の性能目標に基づいて冷却チャネル設計を調整できる能力を示しています。 図のリスト: 6. 結論: 主な結果の要約: 本研究では、ダイカスト金型におけるコンフォーマル冷却チャネル設計のための3次元CHTトポロジー最適化フレームワークを開発し、検証することに成功しました。このフレームワークは、多孔質ベースのアプローチを利用し、感度分析のために離散随伴法を用いてナビエ-ストークス方程式とエネルギー方程式を解きます。ボディフィットソルバーおよび製造されたソリューションに対する数値検証は、ダルシー係数キャリブレーションとともに、計算結果の信頼性を保証します。パラメータ研究は、最適化設定が設計トポロジーに及ぼす影響を明らかにし、異なる目的関数は、特定の冷却性能目標に合わせて設計を調整することを可能にしました。 研究の学術的意義: 本研究は、3次元CHT問題、特にコンフォーマル冷却チャネルの設計のための検証済みの方法論を提供することにより、トポロジー最適化の分野に貢献しています。トポロジー最適化におけるソルバー検証の重要性を強調し、パラメータ効果の詳細な分析を提供し、この分野の研究者や実務家にとって貴重な洞察を提供します。多孔質ベースのCHTソルバー検証のための製造されたソリューションの導入は、注目すべき方法論的貢献です。 実用的な意味合い: 提案されたフレームワークは、ダイカスト金型におけるアディティブマニュファクチャリングされた冷却チャネルの自動設計のための強力なツールを提供します。チャネルトポロジーを最適化することにより、熱管理が改善され、ダイカストプロセスにおけるサイクル時間の短縮、部品の反りの減少、および部品品質の向上が可能になる可能性があります。目的関数の選択とパラメータ調整を通じて設計を調整する機能は、特定の産業ニーズに対応するための柔軟性を提供します。 研究の限界 論文では明示的に限界を述べていませんが、本研究は層流条件と簡略化されたダイカスト金型形状に焦点を当てていることに注意することが重要です。乱流領域およびより複雑な産業シナリオへの適用には、さらなる調査と潜在的なモデルの強化が必要になります。 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN.

Read More

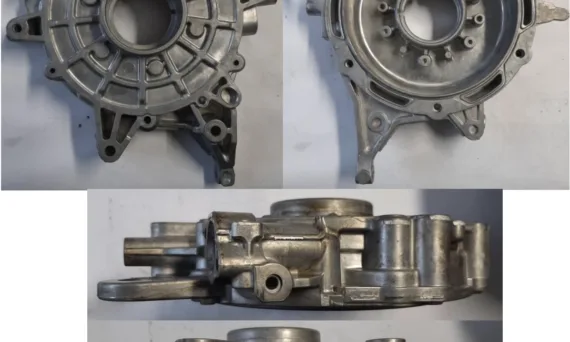

user 03/01/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Electric vehicles , FLOW-3D , 金型 , 자동차 , 해석 この論文サマリーは、[‘自動車アプリケーション向け電気モーターハウジングの高圧ダイカストのシミュレーションと検証’]と題された論文を基に、[‘トリノ工科大学’]で発表されたものです。 1. 概要: 2. 研究背景: 研究テーマの背景: 軽量かつ複雑な自動車部品、特に電気自動車用部品の需要が増加するにつれて、高圧ダイカスト (HPDC) の重要性が増幅しています。本研究は、現代の自動車パワートレインの中核部品である電気モーターハウジングへのHPDCの適用に取り組んでいます。この研究は、HPDCプロセスの本質的な複雑さを強調し、プロセス最適化と欠陥軽減のための高度なシミュレーション技術の必要性を強調しています。 既存研究の現状: 現在のHPDCの実践は経験に根ざしており、より科学に基づいたアプローチへと進化していると説明されています。注入パラメータと結果として得られる鋳造品質との間の複雑な関係を完全に理解するには、大きな知識のギャップが存在します。特に、電気モーターハウジングのような新しい部品の製造には、確立された文献や経験的データが不足しており、体系的な調査の必要性を強調しています。 研究の必要性: 本研究は、HPDCを介して製造された電気モーターハウジングの製造ガイドラインを確立するために不可欠です。これらの部品は、HPDCの従来の製品範囲を超える新しい種類の鋳造品を表しています。本研究は、プロセスシミュレーションを活用して知識のギャップを埋め、これらの新しい自動車部品のための堅牢な製造戦略を開発します。最終的な目標は、シミュレーションの結果と実際の鋳造結果を関連付け、産業実装のためのベストプラクティスを定義することです。 3. 研究目的と研究課題: 研究目的: 本論文の主な目的は、電気モーターハウジング(カーター)の製造に使用される高圧ダイカストプロセスを分析することです。本研究は、この新しい部品に対するHPDCプロセスを予測および検証するために、複数のソフトウェアプラットフォームを利用して、プロセスシミュレーションの有効性を評価することを目的としています。包括的な目標は、将来の生産シナリオにおける同様の電気モーターハウジング部品の効率的かつ高品質な製造のためのガイドラインを設定することです。 主要な研究課題: 本研究は、以下の点に焦点を当てています。 研究仮説: 正式な仮説として明示的に述べられていませんが、研究は以下の暗黙の仮定の下で実施されます。 4. 研究方法論 研究デザイン: 本研究では、特定の自動車部品であるPSAフロント電気モーターハウジングのHPDCプロセスに関するシミュレーションと検証を中心としたケーススタディのアプローチを採用しています。この方法論は、包括的な分析を提供するために、計算シミュレーションと実験的検証を統合しています。 データ収集方法: データ収集は多面的であり、以下を含みます。 分析方法: 本研究では、比較および検証中心の分析アプローチを採用しています。 研究対象と範囲: 本研究は、以下のHPDCプロセスに特化しています。 5. 主な研究結果: 主要な研究結果: この研究では、さまざまなメッシュ寸法とソフトウェアプラットフォームにわたって包括的なシミュレーション結果が得られました。主な調査結果は次のとおりです。 データ解釈: シミュレーション結果は、潜在的な欠陥位置とプロセスボトルネックを効果的に予測しました。実験的検証は、絶対値にいくつかの食い違いを示しましたが、特に気孔が発生しやすい領域を特定する上で、一般的にシミュレーションの結果を裏付けました。 PQ2ダイアグラム分析は、鋳造品質と効率を向上させるためのプロセス最適化の機会を強調しました。本研究は、正確なシミュレーション結果を得るためのメッシュ改良の重要性と、包括的なHPDCプロセス分析のためのさまざまなシミュレーションソフトウェアの補完的な強みを強調しています。 図面名リスト: 6. Conclusion: 6. 結論: 主な結果の要約: 本研究では、複数のソフトウェアプラットフォームを使用して、電気モーターハウジングのHPDCプロセスをシミュレーションし、検証することに成功しました。この研究では、最適なメッシュ設定を特定し、ソフトウェア機能を比較し、実験データでシミュレーション予測を検証しました。主な調査結果には、潜在的な欠陥領域の特定、ダイの熱的挙動を考慮することの重要性、およびプロセス最適化のためのPQ2ダイアグラムの有用性が含まれます。本研究は、新しい自動車部品のHPDCを最適化する上でのシミュレーションツールの価値を実証しています。 研究の学術的意義: 本論文は、HPDC、特に電気モーターハウジングのような新しい自動車部品の文脈における学術的理解に貢献しています。従来の経験に基づいたHPDCの実践と、最新のシミュレーション駆動型アプローチとの間のギャップを埋めます。比較ソフトウェア分析は、ダイカストアプリケーションに適したシミュレーションツールを選択する上で、研究者や実務家にとって貴重な洞察を提供します。 実際的な意味合い: 調査結果は、HPDCを介した電気トランスミッション部品の持続可能な生産のための実用的なガイドラインを提供します。本研究は、プロセスパラメータを最適化し、欠陥を最小限に抑え、生産リードタイムとコストを削減する上でのシミュレーションの有効性を実証しています。シミュレーションと実験的検証を組み合わせた確立されたワークフローは、新規で複雑な部品をダイカストする産業実装のための貴重なテンプレートとして機能します。 研究の限界 研究は、いくつかの制限事項を認識しています。 7. 今後のフォローアップ研究: 8. 参考文献:

Read More

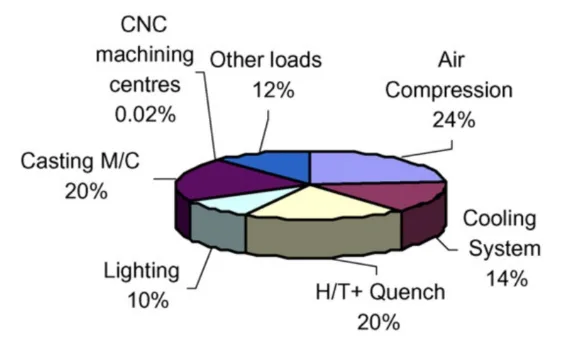

user 03/01/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Aluminium die coating , Applications , CAD , Die casting , Efficiency , High pressure die casting , Review , 알루미늄 다이캐스팅 , 자동차 , 해석 1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論: 5. 主要な研究結果: 6. 結論および考察: 7. 今後の後続研究: 8. 参考文献: 9. Copyright: 本資料は、A. Tharumarajahの論文: Benchmarking aluminium die casting operations を基に作成されました。論文出典: doi:10.1016/j.resconrec.2008.06.007本資料は上記論文に基づいて要約作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 02/28/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Die casting , AZ91D , CAD , Die casting , Efficiency , High pressure die casting , Magnesium alloys , Microstructure , 금형 , 알루미늄 다이캐스팅 , 자동차 , 해석 1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論: 5. 主要研究結果: 6. 結論および考察: 7. 今後の後続研究: 8. 参考文献: [1] Brown, Z., Szymanowski, B., Musser, M., Saha, D. and Seaver, S. “Manufacturing of Thin Wall Structural Automotive Components Through High Vacuum Die Casting Technology”, Casting Congress, St Louis, 2007.[2] Brown, Z., Musser, M., Luo, A.A, Sadayappan, K., Zindel,

Read More

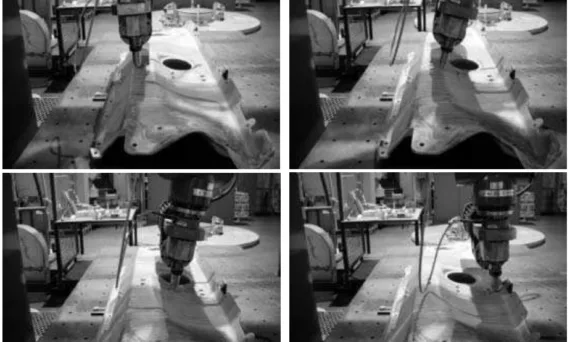

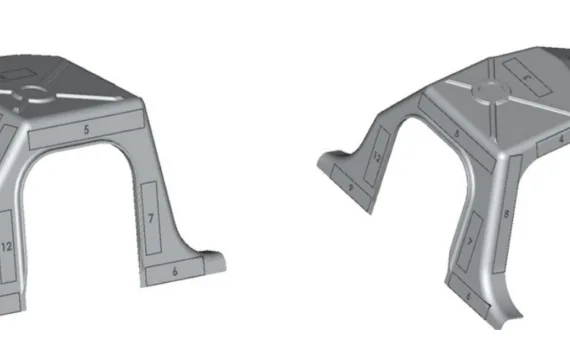

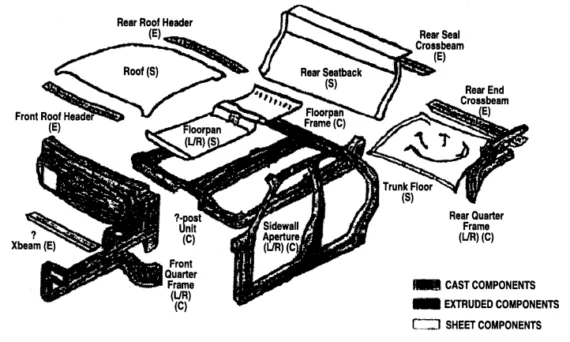

user 02/27/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Casting , Applications , AUTOMOTIVE Parts , CAD , Computer simulation , Die casting , Efficiency , 金型 , 금형 , 자동차 산업 , 해석 この論文の要約は、[‘Ultra Large Castings to Produce Low Cost Aluminum Vehicle Structures’]という論文に基づいており、[‘SAE TECHNICAL PAPER SERIES’]で発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 自動車産業は、ますます厳しくなる環境排出基準を満たし、燃費効率を向上させるために、継続的に車両重量の削減に努めています。アルミニウムは優れた軽量化の可能性を提供しますが、地上輸送車両(自動車、スポーツ用多目的車/小型トラック/バン、バス、大型トラック)への普及は、鋼鉄と比較してコストが高いことが障壁となっています。このコストは、アルミニウム製品の基本的な材料コスト(例:シート、押出成形品、または鋳造品)と、その後の製造および組立コスト(例:成形、接合、仕上げ工程)の両方に起因します。 既存研究の現状: フロアパンフレームなどの車体構造の従来の製造方法は、複数の成形された鋼鉄スタンピングを抵抗スポット溶接で組み立てることを含みます。アルコアの既存のアルミニウム真空ダイカスト(AVDC)プロセス(米国特許第5,370,171号)は、高品質の薄肉鋳造品を製造できますが、超大型部品に関連するコストと複雑さに対処するためには、さらなる進歩が必要です。航空宇宙分野で利用されているレベルポア鋳造プロセスは、複雑な形状には不向きであり、大型の薄肉部品からのランナー除去に課題があります。 研究の必要性: 軽量アルミニウム構造のコスト障壁を克服し、自動車分野での大量生産(例:年間100,000ユニット)を促進するためには、低コストで超大型の薄肉部品を製造できる革新的な鋳造プロセスが不可欠です。この研究は、従来の鋼鉄アセンブリと軽量アルミニウム代替品との間のコストギャップを埋めることを目的としています。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、車体構造用の超大型薄肉アルミニウム部品を製造するための新しい鋳造プロセスを開発し、実証することです。このプロセスは、部品点数と組立コストの両方を大幅に削減し、それによって軽量輸送車両構造の全体的なコストを削減することを目的としています。 主要な研究: 主要な研究は、低圧、熱間チャンバー、多点射出垂直鋳造プロセスの開発と実装に焦点を当てています。研究には以下も含まれます。 研究仮説: 明示的に仮説として述べられていませんが、研究は以下の前提で進められています。 4. 研究方法 研究デザイン: この研究では、開発および実証的な研究デザインを採用しています。新しい超大型鋳造システムの概念化、設計、製造、およびテストが含まれます。クライスラーミニバンリフトゲートインナーパネルは、プロセスを評価するための実証部品として選択されました。 データ収集方法: データ収集方法には以下が含まれます。 分析方法: 研究対象と範囲: 研究は、アルミニウム車体構造用の超大型鋳造プロセスの開発に焦点を当てています。範囲は、特定の自動車部品であるダイムラー・クライスラーミニバンリフトゲートインナーパネルを使用したプロセスの実証に限定されています。システムは、フロアパンフレームやサイドウォール開口部構造に代表される大型自動車部品を製造できるように設計されています。 5. 主な研究結果: 主要な研究結果: 研究は、超大型薄肉部品を製造するための低圧、金型鋳造、多点射出垂直鋳造プロセスを開発することに成功しました。アルコアのテクノロジーセンターに専用の鋳造システムが設計および製造され、長さ3m、幅1.7m、高さ0.4mまでの部品を製造できます。クライスラーミニバンリフトゲートインナーパネル(11部品の鋼鉄アセンブリ)は、プロセス実証のためにワンピースのアルミニウム鋳造品として再設計されました(図2b)。FEAは、鋳造アルミニウム設計がダイムラー・クライスラーの性能要件を満たしていることを確認しました。当初の重量削減目標は40%でしたが、既存の鋼鉄部品のエンベロープによって制約された剛性主導の設計により、重量削減は25%近くになりました。生産施設(図5)のコスト分析では、26ポンドの鋳造アルミニウム部品は、33ポンドの鋼鉄アセンブリと比較して、7.00ドルから14.00ドルのコストプレミアムの可能性があることが示されました。 データ解釈: 熱間チャンバー金属射出システムの開発と、金型直下での金属品質の維持が、主要な成果として強調されています。複雑な形状のリフトゲートインナーパネルの鋳造の成功は、超大型鋳造プロセスの実現可能性を示しています。コスト分析(図6)は、コストプレミアムが存在するものの、軽量化と部品統合の可能性が大きな利点を提供することを示唆しています。アルミニウム固有の設計最適化を通じて、目標の40%の軽量化を達成することで、コストプレミアムをさらに削減し、アルミニウム構造の競争力を高めることができます。 図のリスト: 6. 結論: 主な調査結果の要約: この研究は、超大型薄肉アルミニウム車体構造を製造するための低圧、熱間チャンバー、多点射出垂直鋳造プロセスの実現可能性を実証することに成功しました。開発されたプロセスと鋳造システムは、部品点数と組立作業を削減することにより、軽量アルミニウム部品のコストを大幅に削減する道筋を提供します。クライスラーミニバンリフトゲートインナーパネルの実証は、複雑な形状を鋳造し、従来の鋼鉄アセンブリと比較して軽量化を達成する能力を示しました。 研究の学術的意義: この研究は、大型で複雑なアルミニウム鋳造品を製造するための新しいアプローチを導入し、検証することにより、ダイカスト技術の進歩に貢献しています。低圧、熱間チャンバー、多点射出システムの設計と実装、および自動車の軽量化への応用に関する貴重な洞察を提供します。 実際的な意義: この超大型鋳造プロセスの開発の成功は、自動車産業にとって大きな実際的な意義を持っています。アルミニウム車体構造のコストを削減する潜在的なソリューションを提供し、鋼鉄との経済的競争力を高め、燃費効率を向上させ、排出量を削減するための軽量化戦略の普及を促進します。

Read More

本論文概要は、[‘Advanced materials for application in the aerospace and automotive industries’]と題された論文に基づいており、[‘CSIR Materials Science and Manufacturing’]にて発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 本研究は、南アフリカの自動車および航空宇宙産業における先進材料の需要の高まりを背景としています。これは、2002年に国家イノベーション諮問委員会(NACI)によって委託された先進製造技術戦略(AMTS)の文脈において設定されています。AMTSは、優先産業セクターを支援するための先進材料に関する国家的な取り組みの必要性を特定し、自動車および航空宇宙産業が主要な優先セクターとして特定されました。この戦略的方向性は、先進金属イニシアチブ(AMI)や軽金属開発ネットワーク(LMDN)などのイニシアチブの設立につながりました。 既存研究の現状: 本論文は、航空宇宙や自動車などの技術的に要求の厳しい分野では、「より軽量で、より強く、よりスマートな材料と構造」に対する要求が高まっていることを強調しています。自動車産業における主要な開発推進要因には、「強化された安全性、排出ガスと燃料消費量の削減、そしてますます洗練される消費者需要」が含まれます。顧客需要を除いて、主要な推進要因は政府規制に関連していることに留意することが重要です。これは、触媒コンバーターや高効率エンジンなどの革新の急速な開発と市場導入を推進してきました。軽量化の傾向は、ヨーロッパの自動車におけるアルミニウムの使用量の増加に明らかであり、1980年の平均50kg未満から2005年には130kg以上に増加しました(「Figure 1: Evolution of Al content in European cars (European Aluminium Association, 2007)」を参照)。同時に、航空宇宙産業は燃料効率とペイロード容量を向上させるために重量削減を優先しており、伝統的に機体構造の製造にアルミニウムを使用してきました。自動車産業も、より軽量で経済的で環境的に持続可能な車両の必要性が高まるにつれて、複合材料の使用が増加しています。 研究の必要性: 南アフリカは資源が豊富であるにもかかわらず、堅牢な川下製造セクターの開発に苦労しています。自動車産業は南アフリカで最大の先進製造セクターですが、世界市場シェアはわずか0.8%と非常に小さいです。同様に、南アフリカの航空宇宙産業も規模が限られています。確立された能力の欠如は、南アフリカが世界的な産業動向に効果的に対応する能力を制限しています。したがって、研究開発の取り組みは、南アフリカが特に「軽量構造および材料」分野でニッチな能力を開発し、産業競争力を強化し、社会経済的発展に貢献するために非常に重要です。 3. 研究目的と研究課題: 研究目的: 本論文の主な目的は、南アフリカの自動車および航空宇宙産業向けの先進材料分野における科学産業研究評議会(CSIR)の研究開発(R&D)プログラムの関連性を説明することです。これは、これらのプログラムを主要な産業動向と推進要因の文脈に位置づけることによって達成されます。本論文は、軽金属および先進複合材料に関するCSIRのR&Dイニシアチブの事例を紹介し、協力的な専門知識の動員、達成された進捗、および予想される将来の影響における成功事例を強調することを目的としています。 主要な研究内容: 本論文で探求されている主要な研究分野は、以下を中心に展開されています。 研究仮説: 正式な仮説として明示されていませんが、本研究は以下の暗黙の了解に基づいて進められています。 4. 研究方法: 研究デザイン: 本論文は、CSIRの先進材料分野におけるR&Dプログラムおよび戦略的イニシアチブの概要を示す記述的研究デザインを採用しています。半凝固金属鋳造や天然繊維複合材料などの特定のプロジェクトの事例研究を活用して、これらのプログラムの実用的な応用と成果を説明しています。本デザインはまた、「Figure 1: Evolution of Al content in European

Read More