By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Die casting, Efficiency, Magnesium alloys, Review, 自動車産業, 자동차, 자동차 산업, 해석

本ドキュメントは、ASME国際機械工学会議および展示会(IMECE2009)で発表された研究論文「軽量ダイカスト自動車背もたれフレームのための製造制約とトポロジーおよび自由サイズ最適化」を要約したものです。世界最高のダイカスト技術専門家として、この詳細な分析は、論文の方法論、結果、および軽量ダイカスト設計、特に自動車応用分野への示唆を包括的に理解できるように作成されています。 1. 概要: 2. 研究背景: 3. 研究目的および研究課題: 4. 研究方法論 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Die casting, Efficiency, Magnesium alloys, Microstructure, Rare-earth elements, STEP, 自動車産業, 자동차 산업, 해석

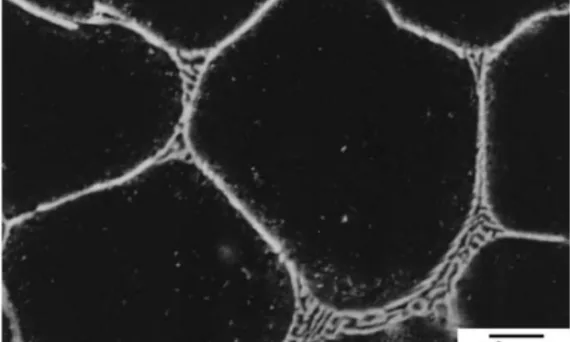

この論文サマリーは、[‘日本金属学会’]によって発行された[‘Die Castingで製造されたCa添加AM50マグネシウム合金における共晶相の研究 (Eutectic Phase Investigation in a Ca-added AM50 Magnesium Alloy Produced by Die Casting)’]論文に基づいて作成されました。 1. 概要: 2. 概要または序論 673 Kで均質化処理された1.72 mass pctのカルシウム添加AM50ダイカスト合金における共晶相について、X線回折法(XRD)およびエネルギー分散型分光法(EDS)を用いて調査しました。XRDおよびEDS実験の結果、共晶相はC15構造を持つAl₂Ca相で構成されており、平衡状態で10.76 atomic pctのマグネシウムを含んでいることが示されました。Al₂Ca相の溶解度ローブは、Mg-Al-Ca三元系格子において等原子分率66.7 at% Al組成線と平行に位置しており、これはマグネシウムがAl₂Ca相のカルシウムサイトを優先的に置換することを示唆しています。 3. 研究背景: 研究テーマの背景: マグネシウム合金は、従来の工学金属の中で最も低い密度を持ち、自動車の軽量化と燃費効率の向上を目的とした自動車分野での利用が拡大しています。しかし、現在の応用分野は、インストルメントパネルやステアリングホイールなど、室温で作動する一部の部品に限定されています。マグネシウム合金のさらなる実質的な増加は、パワートレイン部品、すなわち作動温度が約450 Kまで上昇する可能性のあるトランスミッションケースやエンジンブロックに合金を利用することで達成できます。これらの応用分野の主な要求事項は、マグネシウム合金の優れた高温性能です。カルシウムは、Mg-Al合金の高温機械的特性を改善するための、費用対効果が高く軽量な希土類元素の代替として考えられています。 既存研究の現状: 先行研究では、1.72 mass pctのカルシウムをダイカストAM50合金に添加すると、クリープ強度が1000倍に増加することが実証されています。AM50合金は、市販のマグネシウム合金の中でも、すでに優れたダイカスト性、延性、および破壊靭性の組み合わせを提供することで知られています。カルシウム添加によるAM50合金の耐クリープ性向上は、図1に示すように、α-Mg結晶粒を囲む共晶相に起因するとされています。この共晶相は、結晶粒界強化に効果的に寄与するか、クリープ変形中のα-Mg結晶粒の塑性流動を抑制する特徴を持つと予想されています。 研究の必要性: Ca添加AM50合金の高温性能を最適化するためには、共晶相の性質を理解することが重要です。非平衡相は、as-die-castのMg-Al-Ca合金で出現する可能性があります。平衡共晶相を正確に特定するためには、等温均質化処理が必要です。本研究は、平衡状態を確実にするために均質化処理された1.72 mass pctのカルシウム添加AM50ダイカスト合金で形成された共晶相を特定することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、1.72 mass pctのカルシウム添加AM50ダイカスト合金で形成された共晶相を特定することです。この特定は、平衡状態を保証するために均質化処理された試料に対して、X線回折法(XRD)とエネルギー分散型分光法(EDS)の技術を組み合わせて実施されます。 主要な研究課題: 主要な研究課題は、均質化処理されたAM50-1.72 mass%Caダイカスト合金の共晶相の特性評価に焦点を当てています。これには以下が含まれます。 研究仮説: 本研究では、673 Kで均質化処理された1.72 mass pctのカルシウム添加AM50ダイカスト合金の共晶相は、平衡相、潜在的にはAl₂Caであると仮説を立てています。また、マグネシウムがAl₂Ca相に置換される可能性があると仮定し、Mg-Al-Ca三元系における溶解度ローブの方向を分析することにより、この置換の程度と優先順位を調査します。 5.

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Efficiency, Review, Segment, 自動車産業, 자동차, 자동차 산업, 해석

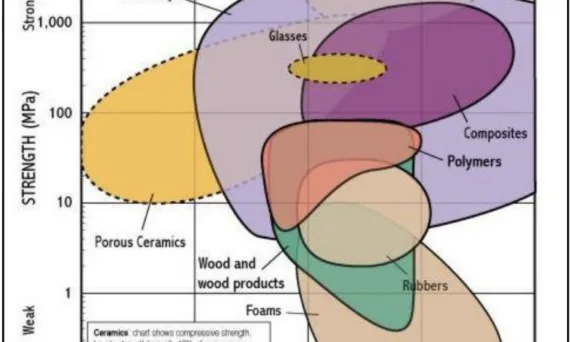

この論文の概要は、[‘POLITECNICO DI TORINO’]によって発行された[‘LIGHTWEIGHT DESIGN OF VEHICLE SIDE DOOR’]という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、温室効果ガス(GHG)排出量の増加に関する環境への懸念と、車両安全に関する政府規制の強化に対処しており、自動車産業がより軽量で安全な車両を製造するために新しい技術を採用する必要性を述べています。軽量設計は、燃費を向上させ、車両排出量を削減するための効果的な戦略として提示されています。研究は、従来は鋼鉄で作られている複雑なシステムである車両側面ドアのサブ構造に焦点を当て、安全性と性能を損なうことなく軽量化を達成するための複合材料の可能性を探求しています。本研究では、トヨタ ヤリス 2010年モデル用の複数の複合サイドドア構造を開発および評価し、静的設計要件、NVH設計基準、および耐衝撃性を考慮しています。ABAQUSおよびLS-DYNA数値シミュレーションツールを使用して、複合材設計の性能を、基準ソリューションとして機能する元の鋼製ドア構造と比較評価します。本論文は、複合材料の特性評価、有限要素モデルシミュレーション、静的およびモーダル解析、耐衝撃性評価を包括的に網羅し、複合材料を使用した車両サイドドアの軽量設計に関する包括的な調査を提供します。 3. 研究背景: 研究トピックの背景: GHG排出量の増加に関する環境への懸念と、車両安全に関する政府規制の強化により、自動車メーカーは新しい技術を模索せざるを得なくなっています。軽量設計は、燃費の向上と車両排出量の削減のためにますます重要になっています。ただし、車両の軽量化技術は、顧客の快適性と車両の安全性を損なうものであってはなりません。 既存研究の現状: 自動車の研究開発部門は、従来の材料を代替するために、高張力鋼、アルミニウム、マグネシウム、複合材などの先進材料を積極的に研究しています。複合材は、より高い強度、より低い重量、より優れた耐食性などの利点を提供します。しかし、製造コスト、生産量、設計方法論、接合技術、リサイクル問題など、複合材の広範な採用には課題が残っています。車両の安全性は、自動車に軽量材料を実装する際に依然として重要な考慮事項です。 研究の必要性: 本研究は、安全性基準を維持しながら、軽量車両設計の課題に対処する必要性から動機付けられています。車両側面ドアのサブ構造は、その構造的な複雑さと機能的な重要性から、研究対象として選ばれました。従来の鋼製ドア構造は重量があり、このコンポーネントの複合材代替案を検討することは、車両全体の軽量化と性能向上を達成するために不可欠です。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、車両用の複合サイドドア構造を開発および評価し、軽量設計を達成しながら、静的、NVH、および耐衝撃性の要件を満たすことです。本論文は、従来の鋼鉄の代替として、車両サイドドアの設計に複合材料を使用することの実現可能性と利点を実証しようとしています。 主要な研究課題: 主要な研究は、以下の点に焦点を当てています。 研究仮説: 本研究では、複合サイドドア構造は、従来の鋼製ドアと比較して大幅な軽量化を達成しながら、剛性、NVH、および耐衝撃性の点で構造性能を維持または向上させることができると仮説を立てています。また、革新的な複合補強パネル設計は、従来の鋼製衝撃ビームと補強材を効果的に置き換え、複合サイドドアの全体的な性能を向上させることができるとも仮説を立てています。 5. 研究方法論 研究設計: 本研究では、複合サイドドア構造を設計および評価するために、数値シミュレーションベースのアプローチを採用しています。従来の鋼鉄と複合材の両方のドア設計の有限要素(FE)モデルを開発し、さまざまな荷重条件下で解析します。 データ収集方法: データは、ABAQUSおよびLS-DYNAソフトウェアを使用した数値シミュレーションを通じて収集されます。鋼鉄およびさまざまな複合材料(CFRP、GFRP、GMT、GMT-UD、GMT-TEX、SIMS)の材料特性は、FEモデルの入力パラメータとして使用されます。シミュレーション出力には、応力分布、変位、侵入測定、および衝突シミュレーションにおけるダミーの生体力学的反応が含まれます。 分析方法: 研究対象と範囲: 研究対象は車両サイドドア構造であり、特にトヨタ ヤリス 2010年モデルを対象としています。範囲には以下が含まれます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 論文全体、特に第6章と第7章に示されている図表のデータは、主要な研究結果を裏付けています。図6.1-4、6.1-8、および6.1-11は、静的荷重下での変位分布を示しており、複合ドアの変位が減少していることを示しています。表6.1-1、6.1-3、および6.1-5は、応力と変位を定量化し、同等または改善された静的性能を確認しています。図7.1-3は、衝突シミュレーションにおける侵入変位履歴を示しており、複合ドアの侵入が減少していることを示しています。図7.2-5、7.2-8、7.2-9、および7.2-10は、生体力学的反応を示しており、複合ドアが安全規制の制限を満たしていることを示しています。表7.3-1は、質量削減データを要約し、複合ソリューションの軽量化の可能性を強調しています。 図のリスト: 7. 結論: 主な調査結果の概要: 本研究は、複合材料が車両サイドドア構造において鋼鉄に代わる実行可能な代替案を提供し、大幅な軽量化を達成し、構造的および安全性能を維持または向上させるという結論を下しています。複合ドアソリューションは、同等の静的剛性、強化されたNVH特性、および侵入低減とエネルギー吸収の点で優れた耐衝撃性を示しました。衝突シミュレーションにおける生体力学的反応は、FMVSS214規制制限内にあり、適切な乗員保護を示しています。革新的な複合補強パネル設計は、軽量化の可能性をさらに高めます。 研究の学術的意義: 本研究は、車両サイドドア設計への複合材料の応用に関する包括的な調査を提供することにより、学術分野に貢献しています。複合構造の静的、NVH、および耐衝撃性性能を評価するための詳細な数値シミュレーション方法論を提供します。また、本研究は、自動車構造用途における複合材料の挙動に関する理解を深め、軽量車両設計と安全に関する将来の研究のための貴重なデータを提供します。 実際的な意味合い:

Read More

By userAluminium-J, automotive-J, Technical Data-JCAD, Die casting, Efficiency, Review, 自動車産業, 金型, 금형, 자동차, 자동차 산업, 해석

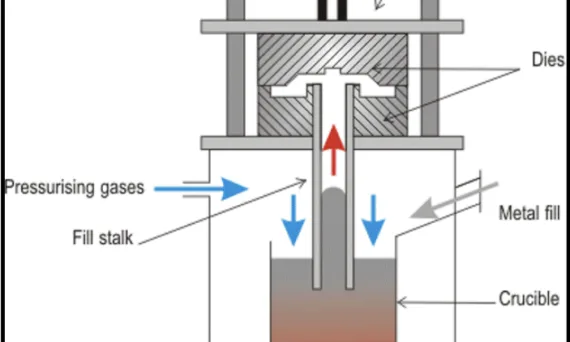

この論文概要は、[‘デザインサイエンス研究を用いた高圧ダイカスト射出サブセットのケースベース製品開発’]という論文に基づいており、[‘FME Transactions’]に発表されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 自動車産業は、現代社会の経済構造において重要な役割を果たしており、生産システム技術開発の最前線に位置しています。組織は、イノベーションと製品改善のために研究開発活動への資源投入を絶えず増やしています。スペアパーツの消費は、生産システム内における経済的および人的資源の消費の主な要因です。持続可能な製造は、経済的、環境的、社会的側面を考慮して、実行可能な生産を創出するパラダイムであり戦略です。メンテナンスは、戦略的、運用、戦術レベルだけでなく、長期的な成果に対する活動管理に不可欠であり、生産量、コスト、生産システム可用性、効率に影響を与えます。ダイカストは、金属加工産業で広く使用されていますが、特に高温にさらされる部品や装置に深刻な摩耗を引き起こします。特に、高圧ダイカストの射出ノズル領域は、頻繁な交換と生産性の損失のため注意が必要です。 既存研究の現状: 既存の研究では、主要なスペアパーツの選択と根本原因の特性評価のためのデータ収集の重要性を強調し、パレート分析、FMEA、石川ダイアグラムなどのツールを活用しています。製品開発の複雑さが増すにつれて、データに基づいた意思決定の必要性が高まっています。製品データ管理メンテナンスシステムは、対立する要因をよりよく理解するのに適していると考えられています。イノベーションと最適な性能/コスト比は、効果的なリスク管理とともに製品開発の重要な要素です。産業4.0におけるメンテナンス技術と効果的な人的資源管理も、持続可能性を高めるための主要な研究分野です。以前の研究では、最適なスペアパーツ管理のためのモデルと、データ収集やメンテナンスコストの増加など、持続可能なメンテナンスへの障壁が特定されています。デザインサイエンス研究 (DSR) は、複雑で不明確な問題を解決し、既存の製品から新しい製品を開発するための有用な方法論として認識されています。 研究の必要性: ダイカストプロセスにおける射出ノズル領域とその金型接続部は、近年いくつかの変更があったにもかかわらず、依然として頻繁な交換、プロセス停止、生産性損失を経験しています。これは、特にこれらの重要な領域におけるプロセス効率を向上させるために、ノズルと接続領域に関する新しい概念の研究の緊急性を強調しています。現状は、高圧ダイカスト射出システム内でのスペアパーツ要求の削減、スペアパーツの寿命延長、取得コストの削減、および装置の是正メンテナンス時間の短縮の必要性を強調しています。 3. 研究目的と研究課題: 研究目的: 本論文の目的は、高圧ダイカスト射出システム内において、人的、機械/プロセス、またはサプライヤーレベルで発生する主要な問題の分析と緩和に資源を集中することにより、持続可能なメンテナンスをどのように達成できるかを示すことです。本研究は、デザインサイエンス研究 (DSR) を通じて新しい射出サブセットの概念を実装することによって得られる有益な結果を示すことを提案します。 主要な研究課題: 主要な研究課題は、デザインサイエンス研究 (DSR) 方法論を用いた高圧ダイカスト射出サブセットのケースベース製品開発です。これには、ザマック高圧ダイカスト射出機 (ZHPIM) 用の新しい射出サブセットの概念を開発および実装するための反復的なDSRプロセスが含まれます。 研究仮説: 新しい射出サブセットの概念の実装は、以下のような有益な結果をもたらすと仮説を立てています。 4. 研究方法論 研究デザイン: 本研究では、デザインサイエンス研究 (DSR) を反復的な研究方法論として採用し、特にデザイン思考と既存のDSR段階を組み合わせたSiedhoff [35] のDSRプロセスを使用しました。DSRサイクルの開始点は、ケースベースの推論アプローチに従って、研究対象製品の初期設計でした。DSRサイクルは、探索的研究、問題の明確化、ソリューションの確立、およびソリューションの推奨につながる規範的研究で構成されていました。 データ収集方法: データ収集には以下が含まれます。 分析方法: 使用された分析方法は次のとおりです。 研究対象と範囲: 研究対象は、鋼線ロープ端部にザマック5を射出するために使用されるザマック高圧ダイカスト射出機 (ZHPIM) でした。範囲は、ZHPIMの射出システム、特にザマック射出ノズル (ZIN) および関連部品を含む射出サブセットコンポーネントに焦点を当てました。本研究では、これらのコンポーネントのスペアパーツ消費量、故障モードを分析し、改善策を開発しました。 5. 主な研究結果: 主要な研究結果: データ解釈: パレート分析は、研究の焦点を最もコストのかかるスペアパーツに効果的に向けました。介入の分類により、射出システム、特にZINが改善の主要な領域であることが明らかになりました。DSR方法論は、反復的な設計とテストを通じて、ZINの早期摩耗の問題に首尾よく対処しました。モデル01からモデル07への進展は、DSRが高圧ダイカストシステムの持続可能性と運用効率を向上させる大幅に改善された射出サブセットの開発に効果的であることを示しています。最終モデル07は、故障モードが脆性破壊から塑性変形摩耗に移行し、より予測可能で管理可能な摩耗プロセスを示しています。 図のリスト: 6. Conclusion: 6.

Read More

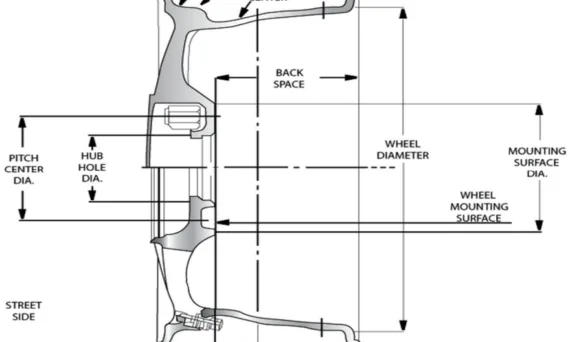

本論文の紹介は、[‘International Journal For Research in Applied Science & Engineering Technology (IJRASET)’] によって発行された [‘Design, Development and Analysis Wheel Rim by using Composite Material’] という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文は、初期の木製車輪から始まり、さまざまな材料を組み込んだより洗練された設計へと進化してきた車輪の歴史的発展の概要から始まります。車輪が 6 つの基本的な機械の 1 つとしての根本的な役割を強調しています。荷重輸送から材料成形、車両の方向制御に至るまで、さまざまな方向(水平および垂直)における車輪の動作原理を説明しています。さらに、フライホイールに代表されるエネルギー伝達における車輪の機能についても言及しています。序論は、現代のホイールリム設計と材料に関する考察の舞台を設定します。 3. 研究背景: 研究トピックの背景: 本研究の背景は、初期の木製車輪からより洗練された設計へと続く車輪技術の継続的な発展に根ざしています。本論文では、ワイヤースポークホイール、スチールディスクホイール、軽合金ホイールの出現に言及し、合金ホイールの進化を強調しています。アルミニウムやマグネシウムなどの材料を活用した軽合金ホイールは、その有利な特性により注目を集めました。本論文は、軽合金ホイールの採用が増加し、1960 年代にはヨーロッパの車両、1970 年代には米国の交換用タイヤの標準になったと指摘しています。 既存研究の現状: 論文に暗黙的に示されている既存の研究には、アルミニウム合金、マグネシウム合金、チタン合金、複合材料ホイールなど、ホイールリム製造のためのさまざまな材料の探求が含まれています。各材料は、ホイールの性能に影響を与える独自の特性セットを提供します。アルミニウム合金は、「驚異的な繊細さ、熱伝導性、耐食性」と、有利な「鋳造、低温、機械加工、再利用の物理的特性」で認識されています。マグネシウム合金はアルミニウムよりも軽量であることが知られていますが、その利用は主にレーシング用途に限定されています。チタン合金は優れた「耐食性と品質」を提供しますが、「機械加工、設計、およびより高いコスト」が課題となっています。複合材料は軽量化の代替案として提示されていますが、「暖かさと最高の品質に対する一貫性」に課題があります。 研究の必要性: 本研究は、車両性能、燃費、安全性の向上に対する継続的な要求によって暗黙的に必要とされています。ホイールリム用の軽合金や複合材料などの先進材料の探求は、ばね下重量を軽減し、それによって「ハンドリングの加速と制動」を改善する必要性という重要な課題に対処します。さらに、本論文は、ホイール設計プロセスを最適化する必要があるという経済的な必然性を強調し、「新しいホイールの開発およびテスト段階で費やされる時間を短縮し」、「実際の生産における高価なツーリングおよび機器の変更」を最小限に抑えるために、有限要素解析(FEA)を提唱しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、静的荷重条件下で、アルミニウム合金、マグネシウム合金、チタン合金、鍛造鋼合金などのさまざまな材料で作られたホイールリムの構造性能を分析および比較することです。この分析は、主要な機械的特性に基づいて、ホイールリム用途に対するこれらの材料の適合性を評価することを目的としています。 主要な研究内容: 主要な研究は、前述の材料で作られたホイールリムの構造的挙動をシミュレーションおよび評価するために、有限要素解析(FEA)を使用することに焦点を当てています。解析では、「総変形(Total Deformation)」、「最大せん断応力(Maximum Shear Stress)」、「等価応力(Equivalent Stress)」を重要な性能指標として調査します。本研究では、「単純リム設計(simple rim design)」、「遠心リム(centrifugal rim)」、「五角形リム(pentagonal

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Die casting, Draft, Efficiency, 金型, 금형, 자동차, 해석

この論文概要は、[‘INTERNATIONAL JOURNAL OF RESEARCH IN ADVANCED ENGINEERING TECHNOLOGIES’]によって発行された、[‘DESIGN AND WEIGHT OPTIMIZATION OF OIL PAN BY FE ANALYSIS’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録 – 往復動型内燃機関において、オイルパンはクランクシャフトのハウジングです。この密閉構造はエンジン内で最大の空洞を形成し、マルチシリンダーエンジンでは通常、1つまたは複数のシリンダーブロックに統合されてシリンダーの下に配置されます。オイルパンはエンジンの下部に位置し、エンジンオイルを貯蔵するために使用されます。必要なときにオイルパンからエンジンにオイルがポンプで送られます。 本プロジェクトでは、潜水艦エンジンで使用されるオイルパンのモデリングを行います。本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。 初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 序論 – オイルパンについて オイルパンは、一般的に自動車やその他の類似の用途における4ストローク内燃機関の底部をシールする部品です。米国ではオイルパンとして知られていますが、世界の他の地域ではオイルサンプと呼ばれることもあります。主な目的は、クランクケースの最下部を形成し、エンジンオイルがエンジン内を循環する前後にオイルを保持することです。オイルパンを取り外すと、通常、クランクシャフト、オイルピックアップ、およびディップスティックの下端部が現れます。 通常のエンジン運転中、オイルポンプはパンからオイルを吸い上げ、エンジン内を循環させます。オイルはそこで様々な部品を潤滑するために使用されます。オイルがエンジンを通過した後、オイルパンに戻されます。このようなウェットサンプシステムでは、エンジンが保持できるオイルの量は、オイルパンのサイズに直接関係しています。エンジンは、クランクシャフトが水没するとオイルがエアレーションを起こし、オイルポンプがエンジン内を循環させることが困難または不可能になるため、パンに収まる量以上のオイルを保持することはできません。 エンジンオイルを交換するために使用されるドレンプラグは、通常、オイルパンのどこかに配置されています。オイルドレンプラグを簡単に見つける方法は、パンを見つけてから最も低い点を探すことです。パンは傾斜していたり、片方の端が膨らんでいたり、エンジンの位置によってわずかに角度が付いている場合があります。この低い点が通常、ドレンプラグが配置され、パン内のオイルをほぼすべて排出できる場所です。 レースや高性能車などの特定のエンジンは、ドライサンプシステムとして知られるものを使用する場合があります。クランクケースにすべてのオイルを貯蔵する代わりに、これらのエンジンにはポンプで送り込まれる分離されたリザーバーがあります。これらのエンジンのオイルパンは、オイルが潤滑に使用された後にリザーバーに戻されるため、通常、ウェットサンプシステムのオイルパンよりもはるかに小さくなります。 3. 研究背景: 研究テーマの背景: 往復動型内燃機関において、オイルパンはクランクシャフトハウジングとして機能します。この密閉構造はエンジン内で最大の空洞を形成し、シリンダーの下に位置しています。オイルパンはエンジンの下部に配置され、エンジンオイルを貯蔵するために使用されます。 既存研究の現状: このセクションでは明示的に言及されていません。 研究の必要性: 本プロジェクトでは、潜水艦エンジンで使用されるオイルパンのモデリングを行います。本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 4. 研究目的と研究課題: 研究目的: 本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。また、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減することです。 主要な研究: 研究仮説: このセクションでは明示的に言及されていません。本研究は、仮説駆動型というよりも、探索的かつ設計に焦点を当てています。 5. 研究方法: 研究デザイン: 研究デザインには、ソフトウェアツールを使用したモデリング、設計、解析、最適化が含まれます。初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 データ収集方法: 初期段階では、金型設計と解析条件に関するデータを収集します。 分析方法:

Read More

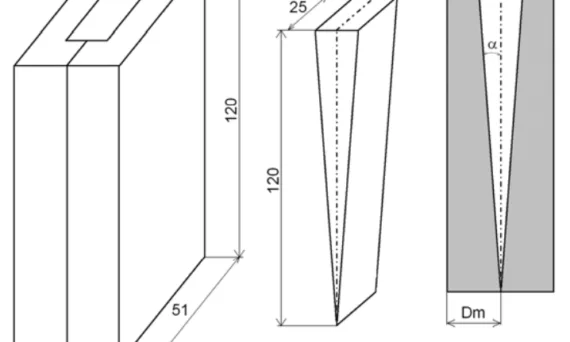

本論文概要は、[‘U.P.B. Sci. Bull., Series B, Vol. 74, Iss. 2’] によって発行された [‘DENDRITE REFINEMENT OF AL9C02 COMPOUND BY A CONTINUOUS INCREASE OF THE COOLING RATE DURING SOLIDIFICATION’] という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 凝固中の冷却速度の連続的な変化が、Raney-Co触媒製造の前駆体として使用できるAl9Co2一次デンドライトを含む過共晶Al-9.71at.%Co合金に適用されました。約5桁の大きさの冷却速度範囲が、「楔形銅鋳型装置」を用いて達成されました。楔形鋳造物の極めて鋭利なエッジ(半頂角α〜4°)は、その鋭利なエッジ(〜50µm)において非常に薄い半分の厚さの鋳造物と、急速凝固技術によって達成されたものに匹敵する冷却速度を保証しました。楔形鋳造物の高さに沿って記録された様々な光学顕微鏡写真は、鋳造物の厚さが減少するにつれてAl9Co2デンドライトのサイズが減少することを示しており、それは非線形依存性を示すように見えました。この非線形性は、熱-幾何学的パラメータH₁ = D 1.5 /Dm 0.15に基づいて実験で使用された「楔形鋳型および鋳造」装置をモデル化することによって合理化されました。このパラメータは、鋳型壁の厚さ(ヒートシンクとして作用)と液体合金の厚さ(界面での熱伝達において熱源として作用)の両方を考慮に入れています。 3. 研究背景: 研究テーマの背景: Al-Co合金の分野では、Al9Co2、Al13Co4、Al5Co2、AlCoなどの様々なコバルト-アルミニ化物が、合金組成に応じて微細構造内に現れる可能性があります[1]。特にデンドライト形態を示すアルミニ化物、特に小さなデンドライトサイズを特徴とする場合、コバルト骨格触媒、すなわちRaney-Co触媒の製造における前駆体としての可能性を示しています[2]。これらのCo-Raney触媒は、Ni-骨格触媒と比較して活性は低いものの、選択性が向上しています。 前駆体Al-TM合金(TMはCo、Ni、Cuなどの遷移金属を示す)中のアルミニ化物化合物の微細なデンドライトサイズの重要性は、骨格TM触媒の有効性と直接的な相関関係があることによって強調されます。これらの触媒は、前駆体Al-TM合金にアルカリ浸出プロセスを適用することによって誘導され、Alの選択的溶解を促進し、高い比表面積と向上した触媒活性を特徴とする多孔質TM構造を生成します[3-5]。 Raney-Co触媒は、Al-Co合金のアルカリ浸出によって製造され、Co含有量は通常35〜40wt%または49wt%(後者がより一般的)の範囲です。このような前駆体は、Alの選択的溶解中に活性化される様々なAlリッチアルミニ化物化合物(Al9Co2、Al13Co4、Al5Co2)を含んでいます。以前の研究[6]では、Alリッチアルミニ化物であるAl9Co2を含有するAl-Co合金を調査し、凝固冷却速度に依存してサイズが変化するデンドライト形態を実証しました。急速凝固は現在、骨格触媒用のAl-TM前駆体において微細なデンドライトを生成するための新しいアプローチとして認識されています[7,8]。 既存研究の現状: 以前の研究[6]では、2つの極端な冷却速度、すなわちダイカストによる〜5℃/sと溶融紡糸による〜5×10^6℃/sで凝固された過共晶Al-Co合金(9.71at%=15.82wt%)におけるAl9Co2化合物のデンドライトサイズを調査しました。急速冷却されたNi-Al合金から製造された骨格Ni触媒(RQ Ni)に関する体系的な研究は、合金製造中の可変冷却速度の影響に焦点を当ててきました[9]。これらの研究により、Ni-Al合金の冷却速度は、Ni触媒の残留Al含有量、組織、構造、表面水素種、および活性部位に影響を与えることが明らかになりました。 研究の必要性: 本論文は、冷却速度を連続的に変化させるために楔形銅鋳型を使用して、中間冷却速度に研究を拡張します。楔形鋳型法は、鋳鉄の構造的変形を調査するために一般的に使用されていますが、非鉄合金、特にAlベース合金のデンドライトサイズ微細化への適用は限られています。楔形鋳型法は、急速凝固技術(溶融紡糸、溶融抽出)と比較して、より再現性の高い局所冷却速度を提供し、中間レベルで広範囲の冷却速度を提供します。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、過共晶Al-9.71at.%Co合金の微細構造を調査し、特にAl9Co2化合物のデンドライト微細化に焦点を当てることです。これは、楔形銅鋳型装置を使用して凝固中の冷却速度の連続的な変化を適用することによって達成されます。本研究は、熱-幾何学的パラメータを使用して、デンドライトサイズと鋳造厚さの間の観察された非線形関係を合理化することを目的としています。 主要な研究: 研究仮説: 5. 研究方法論

Read More

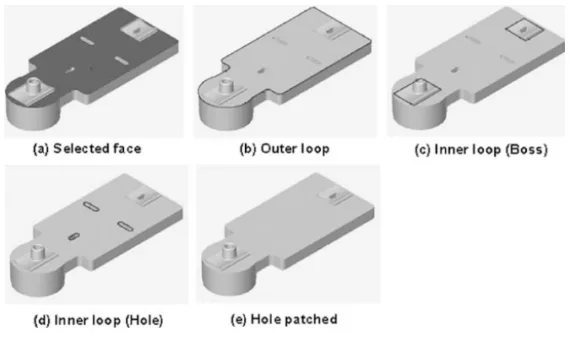

本論文概要は、学術誌「Int J Adv Manuf Technol」に掲載された論文「Development of a die design system for die casting」に基づいて作成されました。 1. 概要: 2. 研究背景: 研究テーマの背景: ダイカストプロセスは、精密な寸法とシャープな形状の金属部品を製造するための主要な方法の一つです。ダイカスト金型の設計は、複数の段階を経るプロセスであり、本質的に多くの時間を要します。初期金型設計が許容可能なレベルに達するまでの複雑さから、反復的な修正が必要となり、設計サイクルがさらに長期化します。 既存研究の現状: 既存の研究は、個々の金型要素の自動または半自動設計、特にゲートシステムの設計に焦点が当てられてきました。P-Q²手法とフィーチャーベースのパラメトリック設計を活用したゲートシステムプロトタイプ設計や、加圧ダイカスト用のゲートおよびランナーシステム設計を専門とするDiEdiFiceのような商用アプリケーションがその例です。しかし、DiEdiFiceは、エジェクタおよびコアキャビティインサートの作成まではサポートしていません。AutoCADベースなどの既存の完全な金型設計システムは、単純な形状およびアンダーカットのない単一印象金型への適用に限定されています。シミュレーション解析を用いた金型形状およびプロセスパラメータ最適化のための統合CAD/CAEシステムの研究も進められています。IMOLDのような特殊なソフトウェアパッケージは、半自動射出成形金型設計のために存在しますが、ダイカストゲートシステムの複雑さの増加により、ダイカスト設計に直接適用することは困難です。 研究の必要性: ダイカスト業界は、様々な金型設計段階を統合し、設計編集を容易にするアプリケーションソフトウェアから大きな恩恵を受けることができます。3D CADが金型設計にますます採用されるにつれて、視覚化を向上させ、設計修正作業を効率化するシステムの必要性が強調されています。したがって、金型設計時間を短縮するコンピュータ支援金型設計システムの開発が非常に重要です。 3. 研究目的と研究課題: 研究目的: 本研究の実質的な目的は2つあります。(1) 様々な金型設計段階を統合するシステムを開発すること。(2) 金型設計プロセス中およびプロセス後にダイカスト設計の編集を容易にすること。 主要な研究課題: 本研究は、ユーザーフレンドリーなダイカスト金型用コンピュータ支援設計システムを構築することに焦点を当てています。このシステムは、経験豊富な設計者と初心者設計者の両方が、製品部品モデルから効率的に金型を設計できるようにすることを目指しています。 研究仮説: フィーチャーベースおよび制約ベースモデリング、パラメトリック設計、B-repモデルからの幾何学的/位相情報抽出技術を統合した金型設計システムは、ダイカスト金型設計プロセスの自動化、効率性、品質、費用対効果を向上させることができるという仮説を立てています。 4. 研究方法 研究設計: 本研究では、以下の手法を組み合わせたアプローチを採用しています。(1) フィーチャーベースおよび制約ベースモデリング (Feature-based and constraint-based modelling)。(2) パラメトリック設計 (Parametric design)。(3) B-rep (Boundary Representation, 境界表現) モデルからの幾何学的および位相情報抽出技術 (Geometric and topological information

Read More

本論文概要は、[‘数値シミュレーションと実験的検証による自動車発電機トップカバーのダイカストプロセス設計’]という論文に基づいており、[‘International Journal of Cast Metals Research’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: アルミニウム合金は、軽量、優れた電気および熱伝導性、高い熱および光反射率、良好な表面仕上げ、優れた耐食性などの利点により、輸送機器や精密加工を含む様々な産業分野での利用が増加しています。特に軽量航空機や自動車への応用は、CO2排出量を大幅に削減する上で重要です。ダイカストは、アルミニウム合金を加工する主要な鋳造方法の一つです。しかし、従来のダイカスト金型設計およびプロセスパラメータ設定は、経験と反復的な修正に依存しており、時間とコストがかかります。 既存研究の現状: 製品の不良率を低減するために、ダイカストプロセス条件および金型設計を最適化するために、コンピュータ支援エンジニアリング(CAE)解析およびコンピュータ支援設計(CAD)技術がますます多く使用されています。数値シミュレーションは、金型設計を最適化し、鋳造品質を向上させるための強力なツールとして登場しました。多くの研究で数値シミュレーションの精度が実証されていますが、鋳造欠陥の根本原因を深く研究するのではなく、シミュレーションの精度を実証することに焦点を当てている傾向があります。 研究の必要性: 本研究は、鋳造欠陥を低減し、ダイカストプロセス設計の効率を改善する必要があるという業界の継続的な要求によって必要性が提起されました。数値シミュレーションの単なる検証を超えて、ダイカストプロセスにおける欠陥の根本原因を診断し、解決するために積極的に活用する必要性が明確に存在します。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、数値シミュレーションを活用して、自動車発電機トップカバーの既存のダイカスト金型設計における欠陥の位置と種類を予測することです。さらに、研究は、ダイカスト金型設計の改善を容易にするために、これらの欠陥の原因を調査することを目的としています。 主要な研究内容: 本研究は、ダイカストプロセスで発生する流体流れおよび凝固熱伝達現象を解析するために数値シミュレーションを使用することに焦点を当てています。シミュレーション結果は、実験的ダイカストを通じて検証されます。シミュレーションから得られた詳細な情報に基づいて、改善されたダイカスト設計を提案し、評価します。 研究仮説: 本研究の中心的な仮説は以下のとおりです。 4. 研究方法 研究デザイン: 本研究では、数値シミュレーションと実験的検証を組み合わせた混合方法論的アプローチを採用しています。研究デザインは、既存のシングルランナーシステムダイカスト設計と改善されたダブルランナーシステム設計を比較分析することを含みます。 データ収集方法: データ収集は、2つの主要な方法を通じて行われます。 分析方法: 分析方法は以下を含みます。 研究対象と範囲: 研究対象は、アルミニウム合金ADC12を使用する自動車発電機トップカバーのダイカストプロセスです。研究範囲は、この特定のダイカストアプリケーションにおけるシングルランナーシステムとダブルランナーシステムの性能を調査および比較することに限定されます。 5. 主な研究結果: 主要な研究結果: 主な研究結果は、次のように要約されます。 データ解釈: シングルランナーシステムの欠陥は、非対称キャビティ充填、不均一な温度分布、およびダイカストプロセス中のガス巻き込みに起因すると解釈されます。特に、シミュレーションの結果、シングルランナーシステムは以下を引き起こすことが明らかになりました。 改善されたダブルランナーシステムは、以下によってこれらの問題に対処しました。 図リスト: 6. 結論: 主な結果の要約: 本研究は、ダイカストプロセスにおける鋳造欠陥を予測する上で数値シミュレーションの精度と信頼性を首尾よく実証しました。 ADSTEFANソフトウェアを使用して、研究チームは自動車発電機トップカバーのシングルランナーシステム設計における欠陥を正確に特定し、予測しました。さらに、数値シミュレーションから得られた洞察を活用して、改善されたダブルランナーシステム設計を開発し、実験的に検証しました。この改善された設計は、表面欠陥を効果的に除去し、ダイカストの全体的な品質を向上させました。 研究の学術的意義: 本研究は、以下を通じて学術的知識体系に貢献します。 実用的な意義: 本研究の実用的な意義は、ダイカスト業界にとって非常に重要です。 研究の限界 本研究の限界は以下のとおりです。 7. 今後のフォローアップ研究:

Read More

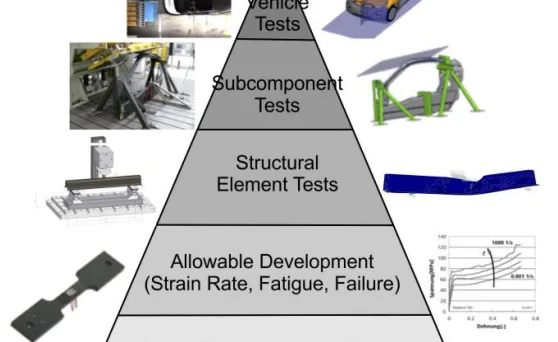

本論文概要は、[‘ResearchGate’発行の「製造変動を含む自動車および航空宇宙複合材構造の設計および解析方法」]論文に基づいて作成されました。 1. 概要: 2. 抄録 本論文では、複合材自動車構造およびサブシステムの設計段階における製造および形状誘起変動(MV, Manufacturing and geometry-induced variations)の潜在的な相互作用をモデル化するためのアプローチを提示します。最初に、製造変動の取り扱いを中心に、一般的な設計プロセスについて議論します。次に、高度な複合材自動車サイドフレームを用いて、そのような変動の影響を実証します。自動車サイドフレームの耐衝撃性実証に適用される一般的な方法は、典型的な航空宇宙構造の強度予測に拡張できます。面外波状性(out-of-plane waviness)のような実際の製造変動は、部品内の位置とともに破壊試験によって記録され、その後、Abaqus Explicit [1] で設定されたFE(有限要素)モデルに導入されました。可変領域はノックダウン係数(knockdown factors)に関連付けられ、その一部は補完論文 [2] で導き出されました。異なるMVマップを持つ2つのFEモデルが実験結果に対して検証されました。 複数のMV特性のレベルは、確率的に同時に変化させられ、インパクタ侵入への影響が記録されました。これから、応答曲面モデル(RSM, Response Surface Model)が生成されました。すべてのノックダウン係数を分離し、MVの影響を個別に評価することを可能にする新しい最適化手法も使用されました。その結果は、各MVに対する最大許容特性です。この方法論は、スクラップ率の低減、高価な資格試験プログラムの削減、および未知の製造変動を考慮するための過剰な安全係数の使用の排除によって部品重量の削減を可能にするため、大量複合材製造および設計に大きな利点をもたらします。 3. 研究背景: 研究テーマの背景: 複合材の設計と製造は、部品製造の過程で必然的に製造変動(MV, Manufacturing Variations)を伴います。これらのMVは、部品の形状、レイアップシーケンス、および加工条件に依存し、剛性や強度などの複合材構造物の機械的特性に大きな影響を与える可能性があります。平板試験片から得られた機械的特性とは異なり、実際の部品はMVを示すため、保守的でない設計許容値につながる可能性があります。 既存研究の現状: 現在の航空宇宙産業の実践では、MVを考慮するために、設計プロセスにいくつかの要素を組み込んで、ロバスト性を確保しています。重要な要素は、ノックダウン係数(knockdown factors)を公称材料特性に適用して導き出された許容値(allowables)の使用です。「ビルディングブロックアプローチ(Building Block Approach)」に基づいたこの方法は、広範な試験と非破壊検査(NDI, Non-Destructive Inspection)に依存しています。しかし、大量生産の自動車製造環境では、NDIは時間とコストの制約のために非現実的な場合が多くあります。既存の方法では、MVを考慮するために構造強度を全体的に減少させる方法を使用していますが、これは過度に保守的である可能性があります。 研究の必要性: 航空宇宙産業のアプローチは効果的ですが、生産量とコストの考慮事項から、大量生産の自動車複合材製造に直接適用することは困難です。製品開発プロセスにおいてMVを考慮し、設計プロセスと製造プロセスの両方に情報を提供する方法論が必要です。これには、重要なMVを特定し、ダイカストアルミニウム部品の設計で多孔性を明示的に考慮するアプローチと同様に、MVの影響を軽減するために製造プロセスを最適化することが含まれます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、複合材自動車および航空宇宙構造物の設計段階において、製造変動(MV, Manufacturing Variations)を明示的に組み込む設計および解析方法論を開発し、実証することです。この方法論は、構造的性能を維持しながら製造プロセスを最適化し、過度に保守的な安全係数への依存を減らすために、MVに対する許容限界を定義することを目的としています。 主要な研究課題: 研究仮説: 本研究は、以下の仮説を暗黙的に含んでいます。 5. 研究方法論 研究デザイン: 本研究では、実験的試験と数値シミュレーションを組み合わせたアプローチを採用しています。複合材自動車サイドフレームのケーススタディを使用して、方法論を実証します。設計は、複合材車両に合わせて調整された「ビルディングブロックアプローチ(Building Block Approach)」を使用して反復されます。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、自動車および航空宇宙用途の複合材構造に焦点を当てており、特に自動車サイドフレームをケーススタディとして使用しています。範囲には、面内および面外波状性(in-plane

Read More