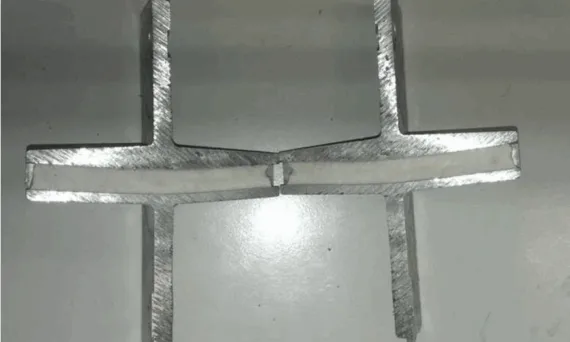

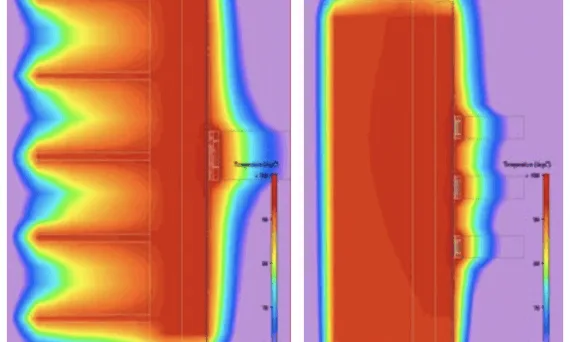

user 05/12/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Die casting , High pressure die casting , Review , Salt Core , 金型 , 자동차 本稿は、「The 13th OpenFOAM Workshop (OFW13), June 24-29, 2018, Shanghai, China」にて発表された論文「TOWARDS THE MODELING OF FLUID-STRUCTURE INTERACTIVE LOST CORE DEFORMATION IN HIGH-PRESSURE DIE CASTING」を基に作成されています。 1. 概要: 2. アブストラクト: 本稿では、高圧ダイカスト(HPDC)プロセスにおける消失塩コアの流体構造連成(FSI)をシミュレーションするための数値モデルの開発と検証について詳述する。OpenFOAM C++ツールボックスを利用し、圧縮性二相流(溶融金属と空気)と変形可能な固体コアとの相互作用を扱うために、fsiFoamソルバーフレームワーク内に新しいソルバークラスFSI::compInterFluidを実装した。このソルバーは標準的なOpenFOAMソルバーと比較してベンチマーク評価された。その後、このモデルは単純化された鋳造形状における塩コアの変形をシミュレーションするために適用され、その結果はコアの変形を示し、溶湯によって加えられる力に関する洞察を提供した。これらのシミュレーション結果は、実際のダイカスト試験から得られた実験データと比較検証され、同等のコア変形を示し、HPDCにおける消失塩コア使用の実現可能性を評価するモデルの潜在能力を確認した。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品などの自動車部品を大量かつ低コストで製造するための重要なプロセスである[1, 2]。HPDCでは、液体金属(通常はアルミニウムまたはマグネシウム)が複雑なゲートおよびランナーシステムを介して、高速(通常50~100 m/s)かつ高圧(最大100 MPa)で金型に射出される。アンダーカットや中空部(例:冷却用またはオイルフローチャネル用)を作成するために消失塩コアを使用することは、現在まで困難であることが証明されている[3, 4, 5, 6]。消失コアの材料として塩を使用するというアイデアは、機械メーカーや自動車会社によって提案されている[7, 8]。これが実際に実行可能かどうかを判断する1つの方法は、数値シミュレーションを用いることである[9]。本稿は、HPDCプロセス中の流体構造連成によるこのような消失コアの変形をモデリングすることに焦点を当てる。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車部品製造に不可欠なプロセスである高圧ダイカスト(HPDC)を背景としている。鋳造部品に複雑な内部形状を作成するために消失塩コアを使用することに対する産業界の関心があり、これによりエンジニアの設計自由度が向上する可能性がある。しかし、過酷なHPDC環境での塩コアの成功裏な実装は、大きな課題に直面している。 従来の研究状況: 従来の研究や産業界の経験によれば、HPDCプロセス内で消失塩コアを使用することは困難であった[3]。塩コアを使用するというアイデアは提案されているものの[7, 8]、鋳造条件下でのその挙動を理解することが重要である。数値シミュレーションは、消失塩コアの実現可能性を評価するための重要なツールとして提案されている[9]。 研究の目的: 本研究の主な目的は、高圧ダイカスト中の消失塩コアの流体構造連成による変形をシミュレーションできる数値モデルを開発し、検証することである。これには、二相流体の複雑な物理現象と変形可能なコアとの相互作用を正確に捉えることができるソルバーの作成が含まれる。 研究の核心: 本研究の核心は、溶融金属と空気の二相流と変形可能な塩コアとの相互作用をモデリングすることである。これには、この流体構造連成(FSI)問題に適したOpenFOAMフレームワーク内の特定のソルバークラスFSI::compInterFluidの開発が含まれる。また、この新しいソルバーのベンチマーク評価と、シミュレーション結果を実験的なダイカスト試験と比較検証するプロセスも含まれる。 5. 研究方法論 研究計画: 本研究は以下のいくつかの段階で計画された: データ収集および分析方法: 流体側モデリング:溶融金属と空気の二相流は、VOF(Volume

Read More

user 05/09/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Applications , CAD , CFD , cold plate , Computational fluid dynamics (CFD) , cooling solutions , Efficiency , Heat Sink , 자동차 , 히트 싱크 本稿は、「7th. Int. Conf. on Thermal, Mechanical and Multiphysics Simulation and Experiments in Micro-Electronics and Micro-Systems, EuroSimE 2006」に掲載された論文「Thermal Management of Bright LEDs for Automotive Applications」に基づいています。 1. 概要: 2. 要旨: 高輝度白色発光ダイオード(LED)は、屋外照明、タスク照明、装飾照明、さらには航空機や自動車の照明(自動車のヘッドライトを含む)など、多くの照明用途で非常に有望であることが示されています。本稿の目的は、自動車用途におけるこのようなLEDの冷却ソリューションを調査することです。本研究では、デバイスから基板、システムレベルまでの熱設計が実施され、最適な熱性能を見つけるための最適化作業が行われました。自然対流と強制対流の両方が検討され、この特定の用途における各ケースについて結論が導き出されています。 3. 緒言: GaNベースの材料技術の進歩に伴い、高輝度白色LED技術は過去数年間で飛躍的に発展しました。小型パッケージサイズ、スタイリングの柔軟性、白熱光源に対する優れた性能により、LEDはブレーキランプ、方向指示器、テールランプなど、今日の多くの自動車外装に広く使用されており、一部のコンセプトカーでは前方照明としても登場しています。しかし、現在、ヘッドライト用途に特化したLEDはありません。現在、LEDは生産車両向けには高コストなソリューションであり、十分なルーメン出力を提供していません。法的要件では、ヘッドランプにはランプあたり750 lmが必要とされています。しかし、現在の平均的な高輝度LEDの出力はわずか40 lm/Wであるため、基準を満たすためにはより多くのLEDとより高い駆動電力が必要となります。光出力の要求が高まるにつれて、LEDの駆動電力は継続的に増加します。LEDパッケージの熱管理は、これらのデバイスの効率、性能、信頼性に大きな影響を与えるため、ますます重要になっています。ダイオード接合部温度の上昇の結果、LED効率の低下と発光波長のシフトが生じます。したがって、高効率と比較的固定された波長を達成するためには、LEDを最大動作温度(すなわち125°C未満)よりも十分に低く保つための熱ソリューションが望まれます。これを達成するために、熱ソリューションは包括的であり、デバイス、パッケージ、基板、システムレベルのすべてのレベルで熱問題に対処する必要があります。この用途では、市販のベアダイ高輝度LEDが使用されます。適切な熱管理ソリューションの探索をサポートするために、すべてのレベルで計算流体力学(CFD)を使用した熱シミュレーションが実施されました。 4. 研究の概要: 研究トピックの背景: LEDからの光出力増加の要求は、より高い駆動電力につながり、その効率、性能、信頼性のために効果的な熱管理が不可欠となります。LED接合部温度の上昇は、効率の低下と発光波長のシフトをもたらします。自動車用途、特にヘッドライトでは、最適で安定した性能を確保するために、LED接合部温度を最大動作限界(例:125°C未満)よりも十分に低く維持することが重要です。 従来の研究の状況: 本論文では、LEDは自動車の外装照明に一般的であるが、ヘッドライト用途に特化したLEDはまだ標準ではないと指摘しています。現在のLEDは高価であり、ヘッドランプにはランプあたり750 lmが必要とされる生産車両には十分なルーメン出力を提供していません。現在の高輝度LEDが約40 lm/Wを出力することを考えると、必要な照明を達成するには、より多くのLEDをより高い電力レベルで動作させる必要があり、それによって高度な熱管理戦略の重要な必要性が強調されます。 研究の目的: 本稿の主な目的は、自動車用途、特にヘッドライトに使用される高輝度LEDの最適な冷却ソリューションを調査し、特定することです。この研究には、デバイスレベルから基板およびシステムレベルまでの包括的な熱設計プロセスと、可能な限り最高の熱性能を達成するための最適化作業が含まれます。この研究では、自然対流と強制対流の両方の冷却方法を検討しています。 研究の核心: 研究の核心は、15個のCree XBright900 LEDで構成されるシステムの熱設計と最適化でした。各LEDは最大2.5Wの熱を発生させることができ、5枚の基板にそれぞれ3個のLEDが配置されました。研究の主な側面は次のとおりです。 5. 研究方法論 研究デザイン: 本研究では、LEDダイ(デバイスレベル)からパッケージ、絶縁金属基板(IMS基板)、そしてヒートシンクとその動作環境(例:ヘッドライトエンクロージャ)を含むシステムレベルまでの熱管理問題に対処する、多段階の熱設計戦略を採用しました。反復的な最適化手法は、特にヒートシンクの設計プロセスにおいて中心的であり、相反する設計パラメータ(例:熱性能対重量、サイズ、製造可能性)のバランスをとることを目的としました。この研究は、Cree XBright900 LEDを使用するシステムに焦点を当て、5枚の基板に15個のLEDを分散させた構成(基板あたり3個のLED)で行われました。 データ収集と分析方法:

Read More

user 05/05/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Applications , CAD , Efficiency , Microstructure , Review , 自動車産業 , 자동차 , 자동차 산업 本紹介資料は、「[Politecnico di Torino (Master of Science Thesis)]」によって発行された論文「[Selective laser melting aluminum alloys for automotive component]」に基づいています。 1. 概要: 2. 抄録: 選択的レーザー溶融(Selective Laser Melting)によって製造されたAlSi10Mgの特性に関する研究が、機械的および形態学的観点から実施されました。SLMおよび一般的なアディティブマニュファクチャリング技術によって実現される部品の本質的な特性の一つが高い異方性であることを考慮し、異なる造形方向が最終製品の特性に及ぼす影響が調査されました。さらに、熱処理を受けた材料と造形まま(as-built)の材料との間の機械的特性の比較、および粉末層の厚さの影響にも焦点が当てられました。この点に関して、AlSi10Mg合金の一連のサンプルがSLMプロセスを通じて作製されました。サンプルは、粉末層の厚さが異なる1つのケースを含む、4つの異なるジョブを通じて実現されました。試験片は2つの異なる造形方向でプリントされ、造形ままおよび処理された試験片の機械的挙動は、引張試験、HBマイクロ硬さ試験、およびシャルピー衝撃試験を通じて研究されました。最終製品の特性は、形状、粒子サイズおよび分布、組成などの粉末特性に依存するため、試験片の作製に使用された粉末も研究対象となりました。 3. 緒言: アディティブマニュファクチャリング(AM)技術、特に選択的レーザー溶融(SLM)は、自動車や航空宇宙などの産業分野でますます不可欠なものとなっており、従来の製造技術に比べて多くの利点を提供しています。主な利点には、重量削減(部品の低密度化、組み立ての必要性をなくす部品の統合)、コスト削減(モデル、システムの設計段階のコスト排除、人件費削減)、およびオンデマンド生産(例:生産中止となった自動車のスペアパーツ)が含まれます。特にSLMは、最大99.9%の高密度金属部品の製造を可能にし、従来のプロセスでは製造できない非常に微細な微細組織と複雑な形状を実現します。この非常に微細な微細組織により、SLMプロセスを通じて作られた部品は、従来の生産プロセスと比較して改善された機械的特性を持つことができます。しかし、AMは、処理時間(速度)、潜在的な欠陥(表面粗さ、寸法精度)、層ごとの成長による固有の異方性、機械の寸法によって制限されるサイズ制限、機械および原材料の高コスト、サポート構造の必要性などの制限に直面しています。当初ラピッドプロトタイピング(RP)として知られていたAMは大幅に進化しましたが、金属部品、特に自動車産業におけるその応用は、ポリマーと比較して比較的新しい開発です。 4. 研究の要約: 研究テーマの背景: アディティブマニュファクチャリング(AM)、特に選択的レーザー溶融(SLM)は、高品質で複雑な金属部品を製造するための成長分野であり、特に軽量で高性能な部品を求める自動車産業に関連しています。AlSi10Mgは自動車用途で使用される一般的な鋳造合金であり、SLMプロセスの候補材料となっています。 先行研究の状況: SLM技術により、微細な微細組織を持つほぼ完全密度のAlSi10Mg部品の製造が可能です。しかし、プロセス誘起の異方性(造形方向による特性の変動)、気孔などの潜在的な欠陥、プロセスパラメータ(レーザー出力、スキャン速度、層厚、スキャン戦略)および後処理(熱処理)が最終特性に及ぼす影響などの課題が存在します。特にアルミニウム合金は、高い反射率、高い熱伝導率、酸化傾向、粉末流動性の問題により困難を伴います。 研究の目的: 本論文は、SLMによって製造されたAlSi10Mg合金の機械的および形態学的特性を調査することを目的としました。研究は以下の影響に焦点を当てました: 中核研究: 本研究では、EOS M290 SLMシステムを使用して、異なる条件(4つの異なる「ジョブ」)下でAlSi10Mgサンプルを製造しました。2つの主要な造形方向(Z軸およびXY平面)が比較されました。サンプルは、造形ままの状態と応力除去熱処理(300°Cで2時間)後の両方で特性評価されました。1つのジョブでは、より厚い粉末層(0.03 mmに対して0.06 mm)が使用されました。開始粉末(2つのバッチ、AおよびB)も特性評価されました。特性評価方法には、密度および気孔率測定、光学顕微鏡(OM)、微細組織および破面分析のための走査型電子顕微鏡(SEM)、相特定および残留応力分析のためのX線回折(XRD)、引張試験、マイクロ硬さ試験(ブリネル)、およびシャルピー衝撃試験が含まれました。 5. 研究方法論 研究設計: 本研究では、異なる条件下でSLMによって製造されたAlSi10Mgサンプルを比較する実験計画を採用しました。主な変数は以下の通りです: データ収集および分析方法: 研究トピックおよび範囲: 本研究は、潜在的な自動車用途向けのAlSi10Mg合金のSLMプロセスに焦点を当てました。範囲には以下が含まれます: 6. 主要な結果: 主要な結果: 図の名称リスト: 7. 結論: AlSi10Mg合金の試験片がレーザービーム溶融(SLM)技術によって製造され、特性評価されました。主要な結論は以下の通りです: 8. 参考文献: 9.

Read More

user 04/29/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , CAD , Die casting , Efficiency , Electric vehicles , STEP , 金型 , 금형 , 자동차 , 자동차 산업 この紹介論文は、「The 75th World Foundry Congress」によって発行された論文「Influence of Super Large Single Piece Die Casting Production to Automotive Industry」に基づいています。 1. 概要: 2. 抄録: 米国の新エネルギー車企業からのイノベーションアイデアの動機付け、およびいくつかの関係者の多大な尽力と協力の下で、新しいタイプのSuper Large Single Piece (超大型一体) ダイカスト生産が確立されました。これは生産コストを削減しただけでなく、生産速度を加速し、車体重量をさらに削減しました。新エネルギー車において、継続的な爆発的成長と省エネルギーおよび排出削減の要求に伴い、新エネルギー車の軽量化は避けられないトレンドとなり、Super Large Single Pieceダイカスト開発の加速も促進しました。従来、自動車のフロントアンダーボディ、リアアンダーボディ、バッテリートレイなどの大型アルミニウム合金ダイカスト部品は、最大70以上の小型部品で構成されていました。この新技術により、これらはワンショットでダイカスト生産できます。これは単にすべての装置を増幅すればできることではなく、多くの困難と課題が伴います。この記事はダイカストユニットの観点から始まり、各ステップの設計とプロセスの最適化を通じて、そして現場検証を通じて、ダイカスト製品の性能と生産効率を向上させることを目的としています。ダイカストユニットの生産プロセスには、金属の取鍋供給 (metal ladling)、射出 (injection)、金型冷却 (die cooling)、部品取り出し (parts removal)、スプレー (spraying)、部品冷却 (parts cooling)、トリミング (trimming)、マーキング (marking)、および搬出 (output) が含まれます。 3. 序論: 自動車産業は絶えず進化しており、技術の進歩が車両設計、製造効率、および全体的な性能の向上を推進しています。そのような画期的なイノベーションの1つが、super large single-piece (超大型一体) ダイカスト生産の導入です。この技術は、コスト、重量、強度、生産速度の面で数多くの利点を提供し、車両の製造方法を革命的に変える可能性を秘めています。従来の方法では、車両のアンダーボディは70〜100個の小さな部品を接合して[1]、アンダーボディ全体を形成していました。この方法には、数百台のロボットと組立ラインを構築するための広大なスペースが必要でした。所要時間は時間単位でした。super large die casting machine (超大型ダイカストマシン)

Read More

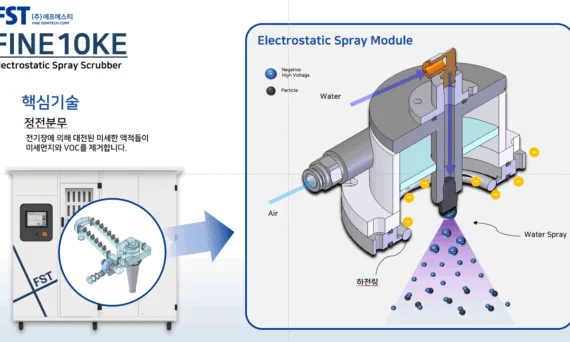

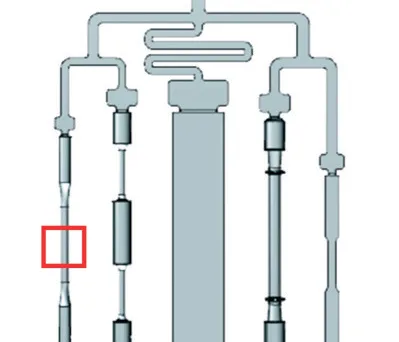

FST FINE 10KE 静電スプレースクラバー CASTMANは製造現場における環境保護強化のため、画期的な一歩を踏み出しました。最近、株式会社FSTから静電スプレースクラバーシステムを導入し、製造工程で発生する微細粉塵と揮発性有機化合物(VOC)を効果的に除去するシステムを構築しました。 持続可能な未来のための技術革新 株式会社FSTの技術は、電場を活用して微細な液滴を帯電させる先端的な方式で、空気中に浮遊する有害物質を捕捉して除去します。従来のフィルタリング方式に比べて、より微細な粒子まで除去できるため、作業環境と周辺地域社会の大気質改善に大きく貢献することが期待されています。 FSTテクノロジーの動作原理 様々な産業分野に適用可能なソリューション 株式会社FSTの技術は、単なる空気清浄システムを超えて、様々な産業現場に適用できる柔軟性を備えています。空気清浄装置、産業用排気処理システム、さらには自動車排気ガス処理分野まで、活用の可能性は無限です。 CASTMANの環境保護への約束 今回の株式会社FSTの微細粉塵とVOC除去施設の導入は、CASTMANの継続的な環境保護努力の一環です。私たちは先端技術を通じて生産性向上だけでなく、環境的責任を果たすために絶えず努力しています。 「CASTMANは環境に優しい製造工程のための技術革新に常に先駆けています。株式会社FSTの技術導入によって、より清潔な作業環境を提供し、地域社会と共に呼吸する企業として成長していきます。」 タグ: ISO 14001、生産性、自動車、製品開発

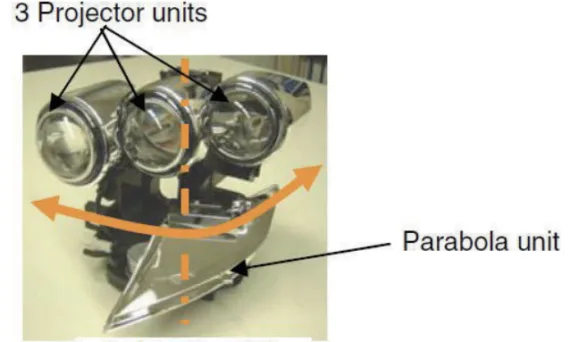

この紹介論文は、「Sensors and Materials」によって発行された論文「Design with White Light-Emitting Diodes for an Automotive Low-Beam Projector Headlamp」に基づいています。 1. 概要: 2. 抄録: 新しい自動車用ロービーム発光ダイオード(LED)ヘッドランプを設計するために、数値モデルが開発されました。まず、光線追跡ソフトウェア(TracePro)を使用して、既存の自動車用ロービームプロジェクターLEDヘッドランプモデルがシミュレーションされました。既存の市販自動車用LEDヘッドランプは、ロービームLEDヘッドランプモジュールとして機能する1つのマルチリフレクターと2つのプロジェクションシステムの組み合わせです。シミュレーション結果はヘッドランプ規制と比較され、ヘッドランプの数値モデルと境界条件が正確であり、現実に類似していることが証明されました。最終的に、元の設計は、単一光出力515ルーメンのLEDを使用する2つのプロジェクションシステムのみに変更されました。各プロジェクションシステムは、ヘッドランプの配光がECE R112規制に適合するように改善されました。高出力LEDを使用することで、自動車用ヘッドランプに必要な光学システムの数を減らすことができると結論付けられました。 3. 序論: 自動車用ヘッドランプ設計の進化は、光源技術の発展に伴ってきました。ハロゲンバルブは1970年から自動車用ヘッドランプの光源として使用されてきました。白色発光ダイオード(LED)は1996年に発明され、LEDは新しいタイプの光源となり、固体照明の時代が始まりました。新しいタイプの光源として、白色LED特有の発光効率と放熱技術の急速な進歩とともに、LEDは自動車用ヘッドランプへの応用が可能になりました。LEDの価格は高いものの、従来の光源と比較して、長寿命、低消費電力、短い応答時間、水銀汚染なし(1)など、多くの利点があります。LEDの発光特性は従来の光源とは異なるため、LEDを利用する光学システムは再設計する必要があります。その結果、本研究では、ECE R112基準に適合する必要があるLEDヘッドランプの光学性能をシミュレーションするために、コンピューター支援エンジニアリング(CAE)が使用されました。ソフトウェアの性能と応用をよりよく理解するために、まず市販の自動車用LEDヘッドランプ(1つのマルチリフレクターと2つのプロジェクションシステムの組み合わせ)が研究されました。その後、この研究では、より高出力のLED(515ルーメン)を活用し、この設計を2つのプロジェクションシステムのみを使用するように変更し、配光がECE R112規制に適合することを確認することを目指しました。 4. 研究の概要: 研究トピックの背景: 自動車用ヘッドランプ技術は、光源の発展とともに進歩してきました。1996年に導入された白色LEDは、従来の光源に比べて大きな利点を提供しますが、その独特な発光特性のため、特定の光学システム設計が必要です。ECE R112などの規制への準拠は、自動車照明にとって不可欠です。 先行研究の状況: LEXUS LS600Hに関する稲葉らの研究(2)などの先行研究では、複数のプロジェクターユニット(例:3つの左右旋回ユニットと1つのパラボラユニット)を使用した複雑なLEDヘッドランプシステムが示されています。このようなマルチユニットシステムで特定された主要な課題は、適切なビーム重ね合わせのために光学軸を正確に位置合わせすることであり、これはレンズのずれや支持体の変位などの要因に影響されます。これらの位置合わせの問題に対処するために、精密位置決め、レーザー溶接、3点支持配置などの技術が開発されました。 研究の目的: 本研究は、自動車用ロービームLEDヘッドランプの設計のために、CAEソフトウェア(TracePro)を用いた数値モデルを開発し、検証することを目的としました。具体的な目標は以下の通りです:1) 既存の市販LEDヘッドランプをシミュレーションし、シミュレーションモデルと境界条件の精度を現実および規制と比較して検証する。2) 高出力(515ルーメン)LEDを採用することにより、2つのプロジェクションシステムのみを使用する新しい、簡略化されたロービームLEDヘッドランプを設計する。3) この新しい設計の配光がECE R112規制に適合するように最適化する。 中核研究: 中核研究は、主に2つの段階で構成されました。まず、1つのマルチリフレクターと2つのプロジェクションシステム(350ルーメンLEDを使用)からなる市販のLEDヘッドランプをリバースエンジニアリングし、TraceProソフトウェアを使用してシミュレーションしました。シミュレーション結果を規制と比較して、モデリングアプローチを検証しました。次に、より少ない光学システムとより高出力(515ルーメン)のLEDを利用する新しいヘッドランプ設計が開発されました。この新しい設計は、シミュレーション環境内で反復的な修正を受け、特にシャッター形状と光学システムの配置(傾斜角、軸回転)を最適化して、光ビームを精密に形成し、ECE R112標準で指定された厳格な照度要件を満たすことに焦点を当てました。 5. 研究方法論 研究設計: 本研究では、シミュレーションベースの設計および検証方法論を採用しました。ベースラインを設定し、シミュレーションツール(TracePro)とモデリングの仮定を検証するために、既存の市販LEDヘッドランプのリバースエンジニアリングとシミュレーションから開始しました。その後、より少ない光学部品と高出力LEDを特徴とする新しい設計が提案され、その性能が目標とする規制基準(ECE R112)を満たすまでシミュレーションを通じて反復的に改良されました。 データ収集と分析方法: コンピューター支援エンジニアリング(CAE)ソフトウェア、特にTracePro光線追跡ソフトウェアが主要なツールでした。入力データには、ヘッドランプ構成部品の形状(初期モデルはリバースエンジニアリングにより取得、新モデルは設計)、材料特性(例:レンズ用Schott BK7、Fig. 7に基づく波長依存屈折率)、LED特性(初期シミュレーション用350ルーメンのランバーシアン光源モデル、Fig. 6; 新設計における515ルーメン高出力LEDのスペクトルおよび空間分布データ、Figs. 8, 9, 10,

Read More

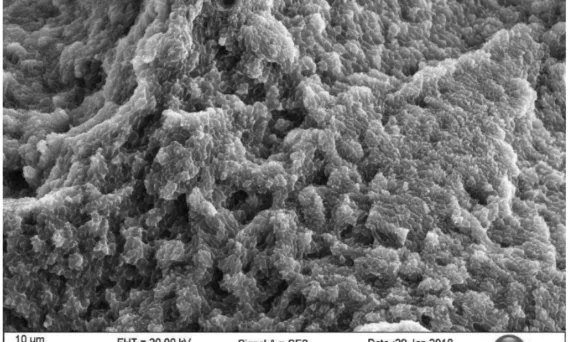

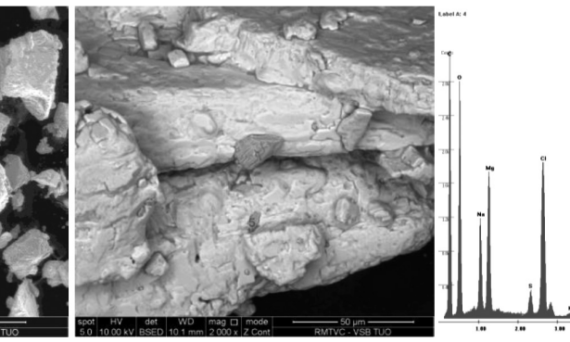

本稿は、「[Materiali in tehnologije / Materials and technology]」に掲載された論文「[WATER-SOLUBLE CORES – VERIFYING DEVELOPMENT TRENDS]」に基づいています。 1. 概要: 2. 要旨: 純粋な無機塩ベースのコアの適用は、特に重力および低圧ダイカストの分野において、20世紀末から知られています。現代の技術トレンドは、非鉄合金高圧ダイカスト分野でのコアの使用へと向かっています。主要なコア製造方法には、高圧スクイーズ(high-pressure squeezing)およびシューティング(shooting)(ウォームボックス)が含まれます。研究プロセス中に、純粋な塩の適用は高圧鋳造にはあまり適していないことが示されました。そのため、定義された特性を持つ複合塩ベースのマトリックスの使用が開始されました。本稿の目的は、様々なNaCl化合物の化学組成、粒子の形状および形態が、Al合金高圧ダイカストに使用される水溶性塩コアの機械的特性(曲げ強度)に及ぼす影響を検証し、スクイーズ法およびシューティング法から生じるそれらの特性を評価することです。 3. 序論: 様々な技術分野(自動車産業)の発展に伴い、ますます複雑で困難な鋳物への要求が高まっており、これらは機械的な除去が非常に困難です。使い捨て可能(disposable)で無機質(inorganic)な水溶性(water-soluble)塩コア技術の適用は、機械的な清掃が困難な領域からのコア除去の難しさに対する解決策の1つです[1]。水溶液からの塩の逆結晶化(reverse crystallization)は、コアの水溶性によって可能となり、環境に優しい閉ループのコア生産システム構築の要件となっています。水溶性塩コアの使用は、これまで非鉄合金の重力および低圧ダイカストの分野で知られてきました[2]。Al合金高圧ダイカスト分野における水溶性塩コア適用技術の開発に関する研究に焦点を当てることで、有望な可能性が生まれる可能性があります[3, 4]。現在、2つの塩コア製造技術が開発されています。再結晶化プロセスを利用した高圧スクイーズ(high-pressure squeezing)と、アルカリケイ酸塩(alkaline silicates)などの無機バインダーを使用したシューティング(shooting)です[5, 6]。化学的に純粋な塩から塩コアを製造するための材料購入コストを考慮すると、基本的な塩マトリックスを作成するためのより適切な解決策を探す必要があります。 4. 研究概要: 研究テーマの背景: ますます複雑化する鋳物の生産は、コア除去に課題をもたらしています。水溶性塩コアは、特に機械的アクセスが困難な領域に対して技術的な解決策を提供し、逆結晶化を通じて環境に優しい閉ループ生産を可能にします。 先行研究の状況: 水溶性塩コアの使用は、重力および低圧ダイカストにおいて確立されています[2]。Al合金高圧ダイカストへの適用に関する研究が進められています[3, 4]。主要な製造方法として、高圧スクイーズ[5, 6]と無機バインダーを用いたシューティング[5, 6]が開発されています。化学的に純粋な塩の高コストのため、一般的な塩(common salt)を用いた費用対効果の高い代替案の研究が必要です。 研究目的: 本研究は、チェコ市場で市販されている様々なNaCl塩(一般塩)が、コア生産において高価な化学的純粋塩の代替となりうるかを検証することを目的としています。塩の起源(岩塩、アルプス塩、海塩)、化学組成、粒子形状、表面形態が、高圧スクイーズ法およびシューティング法で製造された塩コアの機械的特性(曲げ強度)に及ぼす影響を調査します。 中核研究: 本研究では、製造元が公表した化学組成、粒子形状、形態に基づいて6種類の異なるNaCl塩(工業用/一般および化学的純粋)を選択しました(Table 1)。塩コアは2つの方法で製造されました:シューティング(ウォームボックス、Na-ケイ酸塩バインダー使用)および高圧スクイーズ。コアの機械的特性(曲げ強度)を異なる条件下(空気中24時間後、乾燥後)で評価しました。見掛け気孔率(apparent porosity)を計算し、真気孔率(actual porosity)は水銀ポロシメータで測定しました。粒子形状、表面形態、および添加物の存在をSEMおよびEDX技術を用いて分析しました(Figures 4-7)。両方法で製造されたコアの吸湿性(hygroscopicity)も調査しました(Figure 8)。 5. 研究方法論 研究デザイン: 本研究では、市販されている異なる種類のNaCl塩から、2つの異なる製造技術(シューティングおよび高圧スクイーズ)を用いて作製された水溶性塩コアの特性を比較する実験計画を採用しました。曲げ強度、気孔率、吸湿性などの主要な特性を測定し、比較しました。微細構造解析(SEM/EDX)を用いて、塩の特性とコアの特性との相関関係を分析しました。 データ収集および分析方法: 研究テーマと範囲: 本研究は、Al合金高圧ダイカストでの潜在的な使用のために、化学的に純粋なNaClを代替する様々な一般NaCl塩の適合性を評価することに焦点を当てました。研究範囲は以下の通りです: 6. 主要な結果: 主要な結果:

Read More

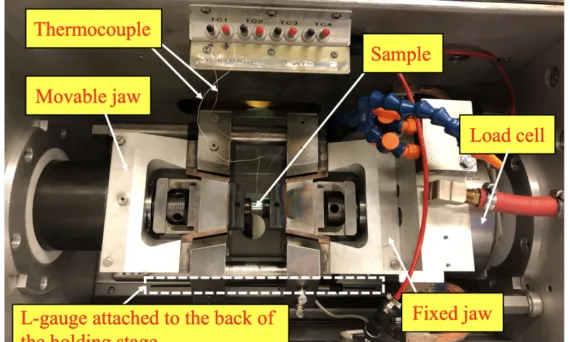

user 04/10/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , STEP , 자동차 本紹介資料は、「Luleå University of Technology」により発行された論文「Material characterization of aluminum alloys for automotive and aerospace applications」に基づいています。 1. 概要: 2. 抄録: アルミニウム合金は、自動車、特に航空機の構造部品に広く使用される材料の一つです。シミュレーションによるこれらの部品の性能と寿命の妥当な予測には、高度な物理ベースの材料モデルの使用が必要です。このようなモデルは、様々な変形条件下での機械的応答と、その根底にある微細構造の進展に基づいています。上記の動機を踏まえ、本博士論文の目的は、AA7075-T651合金およびリサイクルAlSi10MnMg(Fe)合金の加工、微細構造、機械的挙動、破壊挙動の関係を調査し理解することでした。 第一に、押出丸棒から最初に引き出されたAA7075-T651合金の変形挙動を、低ひずみ速度(0.01および1 s⁻¹)および高ひずみ速度(1400 – 5300 s⁻¹)で、室温(RT)から500 °Cの範囲の変形温度での圧縮試験を通じて調査しました。低ひずみ速度変形では、合金は200 °Cまで1 s⁻¹のひずみ速度から生じる断熱加熱により、より多くの軟化を経験しました。200 °Cを超えると、軟化効果は動的回復(dynamic recovery)および動的再結晶(dynamic recrystallization)に取って代わられ、これらは0.01 s⁻¹のひずみ速度によって促進されました。高ひずみ速度および高温での変形は、材料中に断熱せん断帯(ASBs)および亀裂の形成をもたらしました。ASBsおよび亀裂の形成と成長の可能性は、ひずみ速度からの有意な影響を無視して、ひずみと温度の増加とともに増加しました。 第二に、高圧ダイカスト(HPDC)によって製造されたリサイクル二次AlSi10MnMg(Fe)合金を調査しました。二次合金は、その従来の一次対応物、すなわちAlSi10MnMg合金によって発揮される範囲内の強度と延性を示す大きな可能性を示しましたが、その引張特性は、鋳造表面に不均一に形成された微細粒スキン層によって制限されました。スキン形成における前記の不均一性は、「波と湖(waves and lakes)」タイプの鋳造欠陥に対応していました。このような不均一なスキン層は、隣接するマトリックスとの結合不良により急激な破壊を起こすことによって、二次合金の延性を制限しました。本研究で使用されたAlSi10MnMg(Fe)合金には、HPDC加工材料の破壊の背後にある駆動要因として知られている気孔、コールドフレーク、および金属間化合物が豊富に含まれていましたが、不均一なスキンからの影響が支配的であることが判明しました。 3. 序論: アルミニウム合金は、高強度、軽量性、寸法安定性などの特性により、自動車および航空機の構造部品に広く使用されています。部品の性能と寿命を正確に予測するには、様々な条件下での材料の挙動の理解に基づく、高度な物理ベースの材料モデルが必要です。これらのモデルは、微細構造の進展を機械的応答と関連付けます。本研究は、2つのアルミニウム合金、すなわち押出されたAA7075-T651(航空機用フィッティング、ギアなどに使用)と、高圧ダイカスト(HPDC)で加工されたリサイクル二次AlSi10MnMg(Fe)(自動車用ショックタワーなどの代替候補)の特性評価に焦点を当てています。これらの合金の性能は、製造中に付与される初期微細構造と、様々な条件下での変形中の微細構造の進展によって影響を受けます。本論文は、様々な温度およびひずみ速度条件下でのこれら2つの合金の加工、微細構造、機械的挙動、および破壊の関係を調査することを目的としています。 4. 研究の概要: 研究トピックの背景: 自動車および航空宇宙用途におけるアルミニウム合金部品の正確な性能予測には、堅牢な材料モデルが必要です。これらのモデルの開発と較正には、関連する使用条件下(様々な温度およびひずみ速度)での機械的挙動および関連する微細構造の進展に関する詳細な実験データが必要です。本研究は、航空宇宙分野で一般的な高強度展伸材であるAA7075-T651と、持続可能な自動車用途を対象としたHPDCプロセスによって製造されたリサイクル二次AlSi10MnMg(Fe)合金に焦点を当てています。リサイクルHPDC合金の挙動を理解することは、二次合金への関心の高まりと、HPDCプロセスおよびリサイクルによって導入される複雑さのため、特に重要です。 先行研究の状況: AA7075については、低ひずみ速度変形は研究されていますが、高温で起こる動的回復(DRV)および動的再結晶(DRX)現象を示す詳細な微細構造解析(EBSDなど)が不足しています。さらに、高ひずみ速度(10³ s⁻¹)変形挙動、特に高温でのデータは乏しいです。リサイクル二次AlSi10MnMg(Fe) HPDC合金については、その微細構造の進展と機械的特性に関する文献は限られています。具体的には、表面スキン層の形成とその影響、特にその潜在的な不均一性と他の鋳造欠陥と比較した機械的特性への影響は、十分に調査されていません。 研究の目的: 主な目的は、押出AA7075-T651およびHPDCリサイクル二次AlSi10MnMg(Fe)合金における加工、微細構造、機械的挙動、および破壊の関係を調査し理解することです。本研究は以下の問いに取り組んでいます: 核心研究: 本研究は、2つの主要な調査を含んでいました: 5. 研究方法論 研究設計: 本研究は、材料特性評価に焦点を当てた実験的アプローチを採用しました。2つの異なるアルミニウム合金が研究されました:押出丸棒として提供されたAA7075-T651と、高圧ダイカスト(HPDC)によって段付き厚さ部品に加工されたリサイクル二次AlSi10MnMg(Fe)合金。方法論は、これらの材料を様々な条件下(温度、ひずみ速度)で機械試験に供し、その後、それらの微細構造と破壊挙動を分析することを含んでいました。 データ収集および分析方法: 研究トピックと範囲: 本研究は以下に焦点を当てました:

Read More

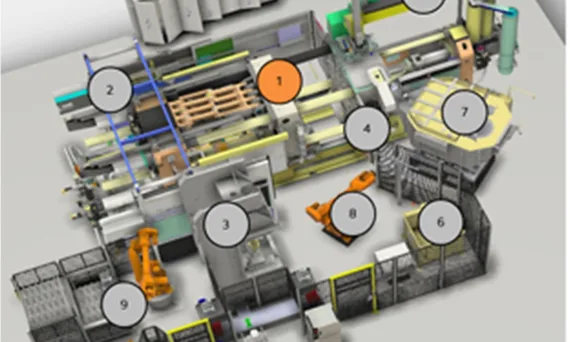

user 04/03/2025 Aluminium-J , automotive-J , Technical Data-J CAD , Die casting , Efficiency , High pressure casting , High pressure die casting , STEP , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Rocznik Ochrona Środowiska」によって発行された論文「Green Innovations in Foundry Production Processes of Automobile Castings」に基づいています。 1. 概要: 2. 抄録: 本論文は、自動車部品の生産におけるエネルギー節約と化学物質使用に関する個々の可能性を扱っています。具体的には、エンジンブロックやギア・クラッチハウジングのような形状が複雑な鋳造品を high-pressure die-casting technology を用いて生産するアルミニウム鋳造工場の操業に焦点を当てています。生産プロセスに関して、鋳造作業は高いエネルギー消費と大量の廃水発生を特徴とします。一方で、様々なイノベーションを導入し、節約を追求する大きな可能性も存在します。本論文は、鋳造作業全体にわたる選ばれた革新的なソリューションを提示し、エネルギー消費節約、廃水生産削減、化学物質使用量削減におけるそれらの利点を評価することを目的としています。提示された節約の影響は、部品生産に関する財務面と、CO2 production に関する環境面の両方で評価されます。 3. 序論: 今日、環境保護への関心が高まっており、人間のあらゆる活動分野に関連する有害物質の生産を削減する一般的な取り組みが進んでいます。これは産業部門(Lenort et al. 2019, Gabrylewicz et al. 2021)および一般の工業生産にも当てはまります。green production(Saetta & Caldarelli 2020)や都市および関連するグリーンロジスティクス(Sharma et al. 2023, Chamier-Gliszczynski 2012)といった新しいトレンドがここで適用されています。廃棄物を最小限に抑え、回収し、廃棄物管理システムを構築する圧力もあります(Espuny et al. 2022, Ignatowicz et al. 2021)。製品ライフサイクル全体(LCA)を通じてすべての活動を監視・評価するという包括的なアプローチを適用することも重要です(Bajdur et al. 2023, Chamier-Gliszczynski & Krzyzynski 2005)。生産性と効率性に対する高い要求を持つ現代の工業生産は、現在、エネルギー資源面での節約を見つけることに非常に注力しています。あらゆる種類のエネルギーにおけるエネルギー節約の達成(Kuczynski

Read More

user 04/03/2025 Aluminium-J , Technical Data-J ANOVA , Applications , AZ91D , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , 自動車産業 , 자동차 , 자동차 산업 この紹介資料は、「Special Casting & Nonferrous Alloys」によって発行された論文「Effects of Trace Variation of Al Content on Microstructure and Properties of HPDC Mg-4Sm-2Al Alloy」に基づいています。 1. 概要: 2. 抄録: SA42およびMg-4Sm-2.6Al (SA42.6) 合金をHPDCプロセスで製造し、微量のAl含有量が機械的特性に及ぼす影響を系統的に分析した。結果として、SA42合金に0.6%のAlを添加すると、降伏強度と伸びがそれぞれ10.2%と63.5%低下することが示された。これは、Alとマトリックス中に溶解したSmとの反応によって大量の塊状Al₂Sm相が生成され、Mgマトリックス内のSm濃度が約50%減少し、固溶強化効果が大幅に低下したためである。形成されたAl₂Smによる第二相強化および結晶粒界強化の寄与は、固溶強化効果の損失を補うことができず、SA42.6の降伏強度はSA42と比較して約20 MPa低下した。伸びの大幅な減少は、主にAl₂Sm粒子とMgマトリックス間の弾性率のミスマッチに起因する。脆くて硬いAl₂Sm粒子は、変形プロセス中に大きな応力集中を引き起こし、それによって破壊と破損を加速させる。 3. 序論: マグネシウム合金は、その低密度と高比強度により、自動車産業において、センターコンソールバックパネル、ステアリングホイールフレーム、インストルメントパネルフレーム、LEDカーライトなど[1]、幅広い応用可能性を持っている。新エネルギー車における高度に集積化・高出力化された部品へのトレンドに伴い、構造材料には良好な放熱能力が求められている。従来の商用マグネシウム合金は熱伝導率が低いことが多い。したがって、高い熱伝導率と良好な機械的特性の両方を備えたマグネシウム合金の開発が重要である。Mg-RE-Al合金は、一般的な高熱伝導性マグネシウム合金である。合金組成と元素含有量を最適化することで、マトリックス中の固溶原子を減らし、それらを効果的な強化相に変換することで、より高い熱伝導率と機械的特性を達成できる。高圧ダイカスト(High-pressure die casting, HPDC)は、高効率、低生産コスト、高寸法精度で広く利用されている成形プロセスである[3-8]。HPDCは、結晶粒と第二相を効果的に微細化し、合金の機械的特性を向上させる可能性がある。近年の統合ダイカスト(「一体化压铸」)の研究動向は、特に新エネルギー車分野において自動車製造に革命をもたらし、車両の軽量化と生産効率の向上に貢献している[9]。本研究は、HPDC Mg-4Sm-Al合金における微量のAl含有量の変化が微細組織と特性にどのように影響するかを理解することに焦点を当てている。 4. 研究の概要: 研究テーマの背景: 自動車産業、特に新エネルギー車と統合ダイカストの文脈では、高強度と良好な熱伝導率を兼ね備えた軽量材料が求められている。Mg-RE-Al合金は有望な候補であるが、その特性は組成に敏感である。 先行研究の状況: 重力鋳造されたMg-4Sm-xAl合金に関する先行研究[2]では、Al含有量が2 wt%を超えると、良好な熱伝導率と機械的特性が得られることが示唆された。具体的には、重力鋳造されたSA42.6(Mg-4Sm-2.6Al)は、SA42(Mg-4Sm-2Al)と比較して強度と伸びが向上したが、これはAlがマトリックスSmを消費して形成されたAl₂Sm粒子による結晶粒微細化に起因すると考えられた。しかし、重力鋳造はHPDCよりも粗大な微細組織を生成し、HPDCは結晶粒と相を微細化することが知られているため、異なる特性結果をもたらす可能性がある。 研究の目的: 本研究は、HPDCプロセスによって製造されたMg-4Sm-Al合金において、微量のAl含有量の変化(0.6 wt%)が微細組織と機械的特性に及ぼす影響を調査することを目的とする。強化メカニズムと破壊挙動を解明し、ダイカストマグネシウム合金の設計指針を提供することを目指す。 研究の核心: 研究の核心は、HPDCを用いてSA42(Mg-4Sm-2.03Al)とSA42.6(Mg-4Sm-2.42Al)合金を製造することにある。次に、それらの微細組織(結晶粒径、相の種類と分布、マトリックス中の固溶体濃度)と室温引張特性(降伏強度、引張強度、伸び)を系統的に比較する。異なる強化メカニズム(固溶強化、結晶粒界強化、第二相強化)の寄与を分析し、破面と断面を検査して、観察された機械的挙動の違い、特にHPDCプロセスにおけるAl含有量増加に伴う予期せぬ強度と延性の低下の理由を理解する。 5. 研究方法論 研究設計: Al含有量がわずかに異なる2つのマグネシウム合金、SA42(公称Mg-4Sm-2Al)とSA42.6(公称Mg-4Sm-2.6Al)を用いた比較研究を設計した。両合金は同一のHPDC条件下で製造し、Al変動の影響を分離した。その後、微細組織と機械的特性を評価し比較した。 データ収集・分析方法: 研究テーマと範囲: 研究は、HPDC Mg-4Sm-Al合金においてAl含有量を約2.0 wt%(SA42)から約2.4

Read More