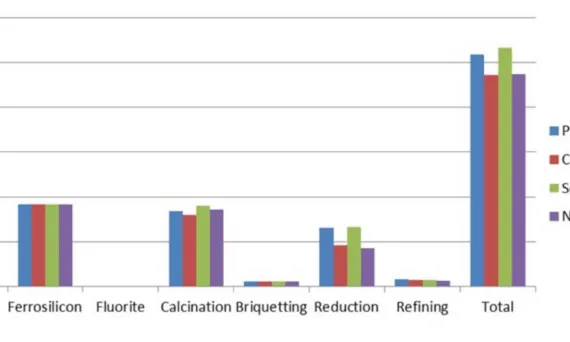

本稿は、「ドイツ航空宇宙センター(DLR)(国際マグネシウム協会(IMA)依頼)」発行の論文「Life Cycle Assessment of Magnesium Components in Vehicle Construction」に基づいています。 1. 概要: 2. アブストラクト: マグネシウムは多くの用途で軽量材料として大きな可能性を秘めており、輸送において貴重な利点を提供します。軽量設計は、自動車、列車、航空機の効率を高め、排出量を削減するための重要な解決策の1つです。単一のライフステージ間のトレードオフを防ぎ、軽量設計による生態学的利益を評価するためには、ライフサイクル全体を考慮して、そのような材料の潜在的な利点と欠点を比較検討する必要があります。国際マグネシウム協会(IMA)が主導した本研究は、2つの代表的な輸送用途(自動車部品と航空機部品)におけるマグネシウム部品のライフサイクル全体を分析し、アルミニウムと比較しています。これには、一次マグネシウム生産、合金化、部品生産、使用段階、およびマグネシウム部品の使用済み段階が含まれます。本研究は、マグネシウムの使用に関連するエネルギーと排出に関する最新の信頼性の高いデータを提供することを目的としており、生産者、製造業者、および最終使用者が信頼性の高いデータに基づいてマグネシウムプロセスを設計および決定するための貴重な情報を提供します。本研究は、ライフサイクルアセスメントに関するISO 14040および14044規格に準拠しており、外部専門家による批判的レビューを含んでいます。 3. 緒言: 資源の希少性、気候変動、移動と輸送の需要増加といった世界の主要なトレンドは、ますます高効率な技術的解決策を強いています。CO2および燃料消費に関する仕様は厳しく、大幅な改善が必要です。軽量設計は、多くの用途において、移動および加速されるすべての部品のエネルギー消費を削減するための行動の1つです。マグネシウムは、生産、製造、使用段階、および使用済み段階におけるその特性により、大きな可能性を秘めています。マグネシウムは何十年にもわたって車両に使用されてきましたが、輸送部門での幅広い用途向けの材料としての可能性を高めるためには、さらなる開発が必要です。マグネシウム生産からのエネルギー消費と排出量は、鋼鉄やしばしばアルミニウムよりも高くなります。しかし、マグネシウムは、従来の鋼鉄と比較して約55%、アルミニウムと比較して約25%の重量削減を達成できるため、使用段階で達成できる燃料および排出削減量は、軽量材料の使用によって達成される重量削減に依存します。国際マグネシウム協会(IMA)は、マグネシウムの潜在的な環境上の利点を評価し、マグネシウムおよびマグネシウム合金を製造するためのさまざまな生産ルートの現状と進捗状況を示し、それらを互いに、また競合する軽量材料(例:Al)と比較するために、マグネシウムのライフサイクルアセスメントに関する研究を開始しました。マグネシウムの生産と使用に関する環境問題、およびマグネシウム部品の使用済み段階が取り上げられています。したがって、他の材料との競争におけるマグネシウムの魅力は、典型的な用途について示され、必要なエネルギー消費とそれぞれの排出に関する実世界のデータと計算結果で実証されています。材料のライフサイクル中のすべての関連する影響を含めるために、cradle-to-graveアプローチが選択されています(Figure 6)。使用段階では、自動車および航空機部品の例が選択され、アルミニウムと比較した利点が示されています。マグネシウム製ステアリングホイールは乗用車でのマグネシウムの使用を表し、マグネシウム製のドア部品は航空機部品の例として選択されています。 4. 研究の概要: 研究テーマの背景: 輸送部門は、排出量の削減とエネルギー効率の向上というプレッシャーに直面しています。軽量設計は、これらの目標を達成するための主要な戦略です。最も軽い構造用金属であるマグネシウムは、車両や航空機の重量を大幅に削減し、使用段階での燃料消費量と排出量を削減する大きな可能性を秘めています。しかし、マグネシウムの製造と加工が環境に与える影響は、ライフサイクル全体を通じて慎重に評価する必要があります。 従来の研究状況: これまでの評価では、一次マグネシウム生産、特にピジョン法は、エネルギー消費量と温室効果ガス排出量が多く、しばしばアルミニウムのそれを上回ることが示されていました。しかし、生産プロセスの技術的進歩や、ガス燃料の使用と廃熱回収への移行により、近年大幅な改善が見られています。本研究は、これらの変化を反映した最新データを提供します。 研究の目的: 本研究の目的は以下の通りです。 研究の核心: 本研究は、主に以下の4つの部分で構成されています。 5. 研究方法論 研究デザイン: 本研究では、ISO 14040および14044規格に準拠したライフサイクルアセスメント(LCA)手法を採用しています。分析は、一次マグネシウム生産、マグネシウム特有の設計と部品製造、輸送用途におけるマグネシウムのライフサイクル性能、および使用済み製品とリサイクルの4つのモジュールで構成されています。 データ収集・分析方法: 研究テーマと範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: 本研究は、輸送用途におけるマグネシウムの環境性能が大幅に向上しており、特にライフサイクル全体を考慮した場合、アルミニウムと比較して利点があることを結論付けています。 8. 参考文献: (注:参考文献の完全なリストは、原著論文の101-103ページに記載されています。) 9. 著作権: 本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

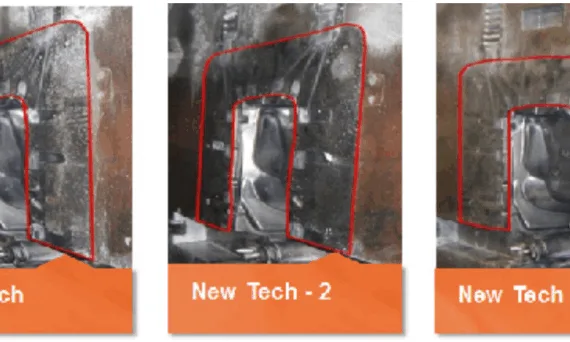

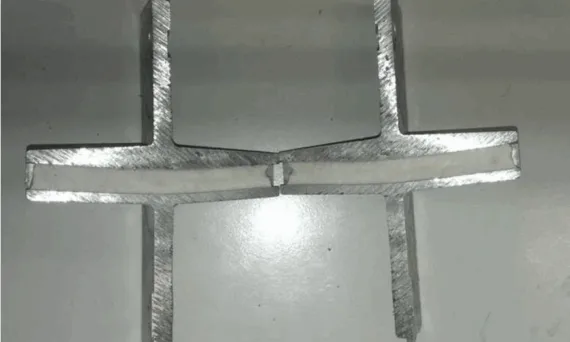

本稿は、「Materials and Technologies」誌に掲載された論文「Laser repair welding of thermal cracks on Aluminium die casting dies」に基づいています。 1. 概要: 2. 要旨: 損傷および摩耗した工具の補修溶接は、生産性を大幅に向上させ、生産コストを削減できる手段です。この目的のために、近年、局所的な加熱効果、狭い熱影響部、無視できるアンダーカットなどの大きな利点を持つレーザー技術が使用されてきました。ダイカストプロセスでは、金型は複雑な熱機械的応力を受け、金型の表面には高い応力が誘起されます。これは熱疲労亀裂につながる可能性があります。本稿では、パルスNd:YAGレーザーを用いた熱亀裂補修(溝加工、溶接)技術について説明します。亀裂、溝、溶接部周辺領域の微小硬さ分析も行われました。試験結果は、亀裂周辺の疲労領域を比較的迅速かつ容易に除去し、適切な溶接によって工具の操作性を回復できることを示唆しています。 3. 緒言: レーザー溶接は確立された産業用途の一つであり、レーザー補修溶接およびクラッディングは、鋳造、工具製作などの産業における工具メンテナンスのためにますます使用されている比較的新しい技術です。ダイカスト金型は、通常、高品質の熱間工具鋼(例えば、非鉄金属用にはHRc ≈ 45が必要)で作られており、運転中の複雑な熱機械的応力により、表面に熱疲労亀裂が発生しやすくなっています(Figure 1)。従来の補修方法には、研削、フライス加工、アーク溶接などがありますが、レーザー技術は、これらの亀裂を溝加工して除去し、その後溶接する能力を提供し、代替の補修ソリューションを提供します。 4. 研究の概要: 研究テーマの背景: ダイカスト金型は、その使用期間中に複雑な熱機械的応力を受け、しばしば表面に熱疲労亀裂を形成します。これらの亀裂の補修は、鋳造部品の品質を維持し、金型の寿命を延ばすために不可欠です。レーザー技術は、局所的な入熱、狭い熱影響部(HAZ)、最小限の歪みやアンダーカットなど、工具補修にいくつかの利点をもたらします。 先行研究の状況: これまでの研究では、金型補修の様々な側面が検討されてきました。Sunら1,2は、溶加材なしで亀裂を再溶解する研究を行い、疲労特性と引張特性に焦点を当てました。Vedaniら3は、工具鋼の補修溶接における微細構造の発達と冶金学的問題を調査しました。他の研究者4,5は、さまざまな用途でレーザー補修溶接を検討しており、一部の研究では、特定の状況(例えば、船舶の板金補修)において、修理時間とコストの削減により、アーク溶接などの従来の方法よりも優れていることが示唆されています。 研究の目的: 本研究の主な目的は、アルミニウムダイカスト金型の熱亀裂を補修するためのレーザーベースの技術を提示し、評価することでした。これには、パルスNd:YAGレーザーを使用して亀裂を溝加工で除去し、その後の溶接を行うことが含まれます。この研究は、元の亀裂、レーザー加工された溝、および結果として得られた溶接部の周囲領域の微小硬さを分析し、補修が工具の操作性を回復する上でどの程度効果的であるかを評価することを目的としました。 核心研究: 研究の核心は、レーザー補修プロセスに関する実験的調査でした。これには以下が含まれます。 5. 研究方法論 研究デザイン: 本研究は実験的研究として設計されました。自動車のシートベルト リール用のダイカスト工具の使用済みサイドコア(1.2343 (X38CrMoV5-1) 鋼製で熱亀裂あり)を試験片として選択しました(Figure 2)。試験片は、補修プロセスのさまざまな段階(初期状態、レーザー溝加工後、レーザー溶接後)で切断され、分析を容易にしました。材料の状態を評価するために、微小硬さ測定と走査型電子顕微鏡(SEM)が用いられました。 データ収集と分析方法: 研究テーマと範囲: 本研究は以下に焦点を当てました。 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: 研究結果は、レーザー技術を用いることで、亀裂の入った工具を比較的迅速かつ容易に補修できることを示しています。レーザービームの適切なパラメータを用いることで、亀裂を溝加工し、それによって亀裂周辺の疲労した材料を除去することができます。このようにして準備された溝には、強く硬化する狭い再溶解ゾーンが現れますが、適切なレーザーパラメータを設定し、適切な溶加材を選択することにより、溶接部の硬さが母材の硬さに近くなるように工具を溶接することが可能です。 8. 参考文献: 9.

Read More

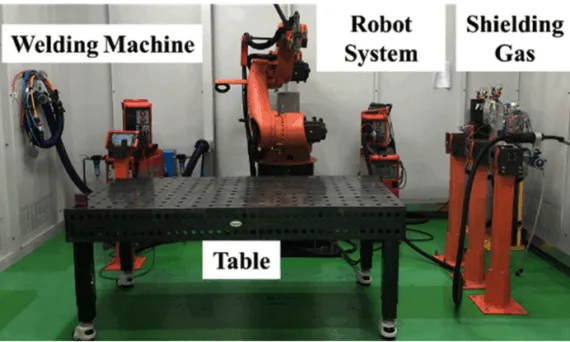

user 06/04/2025 automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Efficiency , Microstructure , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Korean Journal of Metals and Materials」によって発行された論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。 1. 概要: 2. 要旨: 一般的に金型は、AISI4140やH13などの工具鋼の大型ビレットを機械加工して製造されるが、材料ロスが大きく納期が長いという欠点がある。ワイヤアーク積層造形(WAAM)プロセスは、代替的な製造方法となり得る。材料ロスが少なく、納期が短く、異種材料を用いて強化金型を製作できる可能性があるという利点がある。5Cr-4Mo鋼ワイヤは、WAAMプロセスによる金型製造の可能性が高い。これは、優れた耐熱摩耗性と靭性を有する工具や金型の補修・改造用に当初設計された市販の工具鋼ソリッドワイヤである。しかし、工具鋼のWAAMは、その高い可能性と利点にもかかわらず、これまで研究されてこなかった。シールドガスは、ガス金属アーク溶接(GMAW)をベースとするWAAMプロセスの性能に大きな影響を与える。鋼合金のGMAWには、一般的にアルゴン(不活性ガス)と二酸化炭素(反応性ガス)が用いられ、様々な比率の混合ガスとして頻繁に使用される。シールドガスは、アーク安定性、溶接品質、溶接欠陥の形成に大きな影響を与える。したがって、材料とプロセスに適したシールドガスを使用することが、健全なWAAM性能にとって重要である。本稿では、ダイカスト金型のWAAMの第一歩として、シールドガスが工具鋼の積層造形性に及ぼす影響について論じる。実験は、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを用いて行われた。C1の使用は、表面汚染も内部欠陥も示さず、M21よりも大きな堆積量をもたらした。 3. 緒言: AISI 4140やH13などの工具鋼からダイカスト金型を従来の方法で製造するには、大型ビレットの機械加工が必要であり、著しい材料損失と長い納期を伴う。指向性エネルギー堆積(DED)AMプロセスの一種であるワイヤアーク積層造形(WAAM)は、材料廃棄物の削減、リードタイムの短縮、高い堆積速度、市販の装置とフィラー材料の使用可能性といった利点を持つ代替手段を提供する。特に、5Cr-4Mo工具鋼ワイヤは、その高い耐熱摩耗性と靭性から、ダイカスト金型のWAAMにおける有望な候補である。シールドガスは、GMAWベースのWAAMプロセスにおいて、溶融池を大気汚染から保護し、アーク安定性、溶接品質、ビード形状、欠陥形成に影響を与える重要な役割を果たす。鋼合金にはアルゴン(Ar)と二酸化炭素(CO2)が一般的に使用されるが、ダイカスト金型用工具鋼のWAAMに対するこれらの具体的な影響については調査が必要である。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両への需要の高まりは、アルミニウムダイカスト部品の使用を増加させており、これには通常工具鋼製の金型が必要となる。従来の金型製造方法は切削加工であり、実質的な材料損失と長い生産サイクルをもたらす。積層造形、特にWAAMは、より効率的な代替手段を提供する。 先行研究の状況: WAAMは様々な金属合金について研究されてきたが、ダイカスト金型製作用工具鋼への応用に関する研究は限られている。WAAMにおける重要なパラメータであるシールドガスが、この目的のための5Cr-4Mo工具鋼の製造性に及ぼす影響は、広範囲には研究されていない。 研究の目的: 本研究は、GMAWベースのWAAMプロセスを用いて、厚いSCM 440(AISI 4140)基板上に市販の5Cr-4Mo工具鋼ソリッドワイヤを積層する際に、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスが積層造形性に及ぼす影響を調査することを目的とした。これは、ダイカスト金型生産のためのWAAM開発に向けた初期段階となる。

Read More

user 06/02/2025 Aluminium-J , Technical Data-J A380 , CAD , Die casting , Die Casting Congress , Efficiency , Review , STEP , 金型 , 금형 , 자동차 , 자동차 산업 本紹介資料は、「NADCA North American Die Casting Association (at the 2013 Die Casting Congress & Tabletop)」が発行した論文「Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカスト(HPDC)産業における継続的な生産性向上の推進は、ダイ潤滑剤に対する性能および生産性の要求をますます高めています。ダイ潤滑剤における新技術開発の大部分は、自動車鋳造品の開発によって拍車がかかっています。車両重量の削減と生産性向上の要件、そしてより大きく複雑な部品の鋳造と相まって、ダイ潤滑剤における大幅な革新の必要性が生じています。本稿では、これらの傾向がダイ潤滑剤に与える影響について議論し、新しいダイ潤滑剤技術が変化する業界のニーズにどのように対応しているかを検証します。 3. 緒言: 高圧ダイカスト(HPDC)プロセスは、高い生産性と、様々な合金で高品質かつ複雑な鋳造品を製造できる能力により、依然として非常に魅力的な鋳造方法です。この魅力により、HPDC市場は世界的に成長しており、自動車産業の成長を反映しています。この成長は、自動車産業が直面する課題と業界のトレンドに対応することによってのみ達成可能です。現在、自動車産業には3つの主要なテーマがあります。 4. 研究の概要: 研究トピックの背景: HPDC産業は、生産性と効率の向上という継続的な圧力に直面しています。これは主に、自動車セクターからの車両軽量化(アルミニウムやマグネシウムなどの軽量合金の使用)、コスト効率、より大きく複雑な部品の生産に対する要求によって推進されています。これらの要因は、より高い金型動作温度や金型表面全体のより広い温度変動など、より厳しい鋳造条件につながります。その結果、ダイ潤滑剤(DL)は非常に重要であり、大幅に強化された性能要件を満たす必要があります。 従来の研究の状況: 本稿は、参考文献(Bernadin J.D., et al., 1997; Incropera, F.P., DeWitt, D.P., 1981)に記載されているように、ダイスプレー中の熱伝達現象(冷却曲線:膜沸騰、遷移沸騰、核沸騰領域、ライデンフロスト点、ヌキヤマ点、臨界熱流束)に関する確立された理解に基づいています。以前の研究では、ダイ潤滑剤スプレーがダイの熱バランスに与える影響も強調されています(Graff J. L., et. al., 1993)。はんだ防止、可動部品の潤滑、カーボン堆積、キャビティ外堆積物など、対処されている課題は、新しい潤滑剤技術が軽減することを目指しているダイカスト業界で知られている問題です。 研究の目的: 本稿は、現在の自動車およびHPDC産業のトレンドがダイ潤滑剤に与える影響について議論することを目的としています。HPDC産業における生産性とプロセス要件の変化し、ますます厳しくなるニーズに対応するために、新しいダイ潤滑剤技術がどのように開発され、適用されているかを検証します。 研究の核心: 本研究の核心は次のとおりです。

Read More

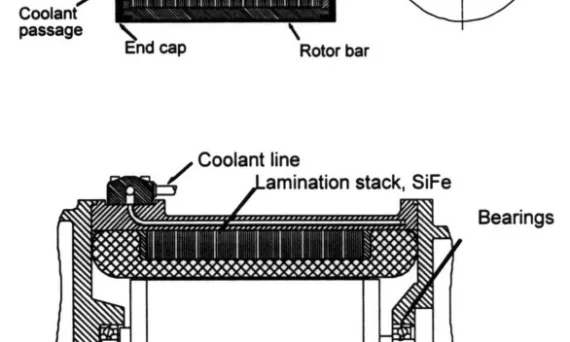

本入門論文の内容は、’Massachusetts Institute of Technology’が発行した’DESIGN FOR MANUFACTURABILITY OF A HIGH-PERFORMANCE INDUCTION MOTOR ROTOR’論文に基づいています。 1. 概要: 2. 要約: 本研究では、電気誘導電動機を製造する従来の産業および研究開発(R&D)企業の最先端の製造慣行に関する研究を行います。現在の工業プロセスでは高性能モーターを製造できず、現在のR&Dプロセスはコストがかかりすぎるという事実が明らかになりました。かご形誘導電動機の回転子を製造するための新しい製造プロセスが開発されました。新しいプロセスは、高性能を低コストで提供することにより、研究で提起された問題に対処します。 提示された誘導回転子製造プロセスは、手動で組み立てられ、その後接合される部品を製造するために、ネットシェイププロセスを使用することを含みます。押し出しクロム銅棒とエンドリングで構成されるかご形巻線が使用されます。インベストメント鋳造は、高強度Aermetでコアを製造するために使用されます。インベストメント鋳造を効果的に使用し、組み立てを容易にするには、モーターの磁気コアスロットを開く必要があることを示しています。材料を変更し、スロットを開く際のモーター性能への影響を分析します。かご形、インペラー、およびシャフトは、コアに手動で組み立てることができます。次に、アセンブリは拡散接合プロセスを使用して結合されます。Cr-Cu/Aermet拡散結合の実現可能性は実験的に検証されています。 製造プロセスを設計および最適化するための体系的な方法が提示されます。これは、回転子プロセス設計の経験に基づいています。 3. 研究概要: 研究テーマの背景: 高速、高出力密度の電気機械は、ターボ機械、機械加工、HVACシステム、電気自動車など、さまざまな用途で大幅な性能上の利点を提供します。これらの機械は、サイズと重量を削減しながら、効率を高めます。電力エレクトロニクスの最近の進歩により、モーター制御と可変速ドライブが改善され、最適化されたモーター設計の必要性がさらに高まっています。 先行研究の現状: 誘導電動機回転子の従来の工業製造慣行は、強度、電気的性能、および寸法精度の点で制限されています。ケイ素鉄やアルミニウムなどの材料が一般的に使用されますが、達成可能な速度と出力密度を制限します。SatCon Technology Corporationなどの研究開発努力は、Aermet 100やGlidcopなどの高性能材料を調査しましたが、現在はコストのかかる機械加工プロセスを使用して形成されています。 研究目的: 本研究の目的は、現在の産業およびR&D慣行の限界に対処し、高性能誘導電動機回転子のための費用対効果の高い製造プロセスを開発することです。この研究は、部品品質(材料特性と形状)とコストの面でプロセスを最適化することを目的としています。 コア研究: 本研究のコアは、新しい製造プロセスを開発することです。この研究は、高出力密度誘導電動機の回転子アセンブリに焦点を当てています。既存の方法および既存のプロトタイプ設計と比較して、性能を改善し、コストを削減するために、代替材料および製造プロセスを調査します。重要な側面は、アセンブリのためのネットシェイプ製造技術と拡散接合の探求です。 4. 研究方法論 研究デザイン: この研究では、分析モデリング、実験検証、およびコスト分析の組み合わせを採用しています。機能分解、材料とプロセスの選択、コスト見積もりなど、製造プロセス設計への体系的なアプローチに従います。 データ収集と分析方法: 研究テーマと範囲: この研究は、回転子アセンブリの製造プロセスに焦点を当て、特に以下に対処します。 5. 主要な結果: 主要な結果: 図表リスト: 6. 結論: 主要な結果の要約: この研究は、高性能誘導電動機回転子のための新しい、費用対効果の高い製造プロセスを開発することに成功しました。主な革新には、Aermet 100コアのインベストメント鋳造、クロム銅かご形巻線の押出、およびアセンブリの拡散接合の使用が含まれます。回転子スロットを開くことは鋳造プロセスに不可欠であり、性能への影響は管理可能です。新しいプロセスは、以前の方法と比較して製造コストを大幅に削減します。 研究の限界 7. 今後のフォローアップ研究: フォローアップ研究の方向性: さらなる探求分野: 8. 参考文献:

Read More

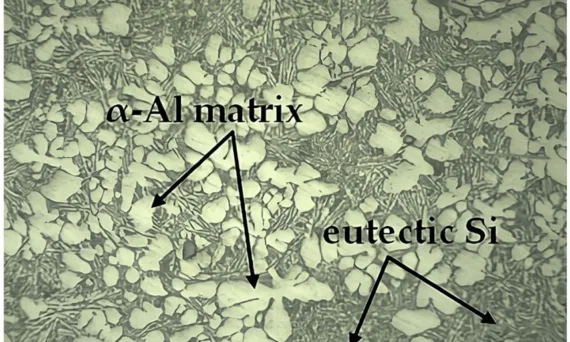

本紹介論文は、「Journal of Manufacturing and Materials Processing (MDPI)」により発行された論文「[The Mechanical Properties of a Transient Liquid Phase Diffusion Bonded SSM-ADC12 Aluminum Alloy with a ZnAl4Cu3 Zinc Alloy Interlayer]」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、半固体状態で行われる溶接プロセスである過渡液相拡散接合(TLPDB)後、ZnAl4Cu3亜鉛合金中間層を有するSSM-ADC12アルミニウム合金試験片の機械的特性を観察した。実験の目的は、接合温度(400、430、460、490、および520 °C)、接合時間(60、90、および120分)、およびZnAl4Cu3亜鉛合金の厚さ(0.5、1.0、および2.0 mm)といったパラメータが、機械的特性および形成される欠陥の種類にどのように影響するかを調査することであった。結果は、TLPDBプロセス後の異なるパラメータによって接合強度が著しく変化することを示している。最大接合強度32.21 MPaは、接合温度490 °C、接合時間20分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金層で達成された。逆に、溶接パラメータを変更すると接合強度に影響を与えた。最小接合強度2.73 MPaは、接合温度400 °C、接合時間90分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金中間層で達成された。ビッカース微小硬さの結果は、接合ゾーンがSSM-ADC12アルミニウム合金の母材(BMs)(86.60 HV)およびZnAl4Cu3亜鉛合金(129.37 HV)と比較して低い硬さ値を有することを示した。最大硬度は83.27 HVであり、これは接合温度520 °C、接合時間90分、および厚さ2.0 mmのZnAl4Cu3亜鉛合金から得られた。しかし、界面近傍では、MgZn2金属間化合物(IMCs)の形成により硬さ値が増加した。疲労結果は、SSM-ADC12アルミニウム合金のBMsにおける応力振幅が31.21 MPaであり、このTLPDBプロセスから得られる材料(TLPDB Material)における応力振幅が20.92 MPaであることを示した(繰り返し荷重の限界が10^6サイクルを超えた場合)。微細構造検査により、β共晶Si IMC再結晶構造からη(Zn–Al–Cu)およびβ(Al2Mg3Zn3) IMCsへの変態が明らかになった。SEMにより、幅6–11 µmおよび長さ16–44 µmへのサイズ縮小が観察された。最後に、この実験ではボイドまたは気孔および座屈欠陥が見つかった。 3. 緒言: ADC12アルミニウム合金は、その軽量性と強度により、エンジン部品、トランスミッションケース、ホイール、構造部品などの自動車部品に一般的に使用されている[1]。一方、航空宇宙産業では、軽量で強度と耐熱性に優れた材料が要求される特定の航空宇宙部品にこれらの合金を適用している[2]。さらに、エレクトロニクス産業では、その熱伝導性と機械加工性により、電子機器のハウジング、ヒートシンク、コネクタなどの電子・電気部品にこれらの合金を適用している[3]。したがって、ADC12アルミニウム合金は、優れた鋳造性、比較的高い強度、良好な耐食性、良好な熱伝導性、および良好な機械加工性により、その使用率が継続的に増加している[4]。ガス誘起半固体(GISS)プロセッシングは、特にアルミニウムベースの合金において、金属マトリックス複合材料および先端材料の製造に使用される方法である。この技術は、溶融金属マトリックスにガス気泡を導入し、球状微細構造を持つ半固体状態への遷移を引き起こすものである[5]。ADC12アルミニウム合金は、一般的にGISSプロセスを用いて成形される。Janudomら[6]は、ADC12アルミニウム合金の半固体ダイカストの実現可能性を調査し、GISSプロセスを用いてこの種の材料を成形する大きな可能性を見出した。これにより、特性が向上し、微細構造の均一性が増した材料を製造できる。さらに、Gautam[7]は、ADC12 Al合金の半固体レオキャストプロセスを研究した。結果は、微細構造がほぼ球状を示し、マトリックス構造内で比較的均一に分布し、最良の機械的特性は引張強度223 MPa、伸び6.5%、硬さ87

Read More

user 05/14/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Applications , CAD , cooling solutions , Efficiency , Heat Sink , Review , 自動車産業 , 자동차 , 자동차 산업 本稿は、「Applied Mechanics and Materials」によって発行された論文「The Summarize of High Power LED Headlamps Cooling Design of Automobile」に基づいています。 1. 概要: 2. 抄録: 高出力白色LEDの光束がさらに向上するにつれて、LEDは徐々に白熱灯やハロゲンランプに取って代わり、自動車照明の「第4世代光源(fourth generation light)」となるでしょう。現在、自動車用ヘッドランプへのLED応用には依然として多くの技術的困難があり、その中でも克服がより困難なものの一つがLEDヘッドランプの放熱(heat dissipation)問題です。本稿では、現在のLEDヘッドランプの放熱ソリューションを紹介し、放熱を改善するための将来の方向性を示します。 3. 緒言: 白色LEDは、小型、長寿命、低エネルギー消費、耐振動性、高速起動時間、環境保護などの利点により、新世代の自動車光源技術としてより良い選択肢となっています。自動車用ヘッドランプの光源としてLEDを使用することには多くの独自の利点があります。ほぼゼロの起動時間や低電圧電気安全性、長寿命といった特性に加え、特に複数のLEDランタンで構成できるため、LEDランプの外観を大幅に可塑化できます。中国は自動車産業が大きく発展する時期にあり、LEDヘッドランプの開発は自動車産業の発展を促進する上で大きな意義があります。 4. 研究の要約: 研究トピックの背景: LEDヘッドランプの開発は、いくつかの重要な課題に直面しています。LEDにおける電気エネルギーのかなりの部分、約70%が熱エネルギーに変換され、光になるのはわずか10%~30%です。効果的な冷却システムなしで長時間動作する高出力LEDカーヘッドランプの場合、LED温度が上昇する可能性があります。温度が125°Cを超えると、LEDの発光効率の低下や故障につながる可能性があります。したがって、自動車ヘッドランプにおけるLEDの広範な採用のためには、より優れた放熱システムの研究が不可欠です。 放熱(Heat-dissipation)は、LEDヘッドランプ、特に高出力LED(単一チップで1W以上を達成するものと定義)の開発における主要な障害として認識されています。熱が時間内に放散されない場合、LEDチップの接合部温度が急速に上昇し、炭化ケイ素(silicon carbide)が黄変したり、LEDの寿命が短縮されたり、さらには故障に至る可能性があります。 その他の重要な側面は次のとおりです。 先行研究の状況: 本稿は、既存のLEDヘッドランプ冷却ソリューションと現在の研究開発を要約しています。 既存のソリューションと分析 (熱問題 – Thermal Issue):LEDヘッドランプの温度は一般的に80°C未満であることが要求されます。現在の冷却ソリューションには以下が含まれます。 国内外の冷却技術に関する現在の研究: 国内外のLEDヘッドランプ特許技術の開発概要: 研究の目的: 本稿の目的は、現在のLEDヘッドランプの放熱ソリューションを紹介し、放熱を改善するための将来の方向性を提供することです。この研究は、LEDヘッドランプが80°C未満で動作することを保証するために、高効率の放熱技術を設計することの重要性を強調しています。 核心研究: 核心研究は、高出力自動車用LEDヘッドランプに適用可能な既存の放熱技術の包括的なレビューと要約を含みます。これには、さまざまな冷却方法の分析、国内外の最近の研究進捗の概要、および主要な自動車ランププロバイダーやメーカーからの特許技術の調査が含まれます。本稿は、この情報を統合して主要な課題を浮き彫りにし、LEDヘッドランプの冷却性能を向上させるための将来の方向性を提案します。 5. 研究方法論 研究設計: 本研究は文献レビュー方法論を採用しています。LEDヘッドランプ冷却技術に関連する既存の学術論文、会議議事録、特許、および技術報告書から情報を体系的に収集、統合、および議論します。 データ収集および分析方法: データは、公開された科学技術文献から収集されました。分析には、さまざまな冷却ソリューションの分類、さまざまな研究努力や特許設計からの主要な発見の要約、およびLEDヘッドランプ熱管理の分野における一般的な課題と傾向の特定が含まれていました。本稿は、一次的な実証研究や新しい実験データの生成を伴うものではなく、むしろ最先端技術の記述的かつ分析的な概要を提供します。 研究トピックと範囲: 主要な研究トピックは、高出力自動車用LEDヘッドランプの放熱の課題と解決策です。範囲は以下をカバーします。 6. 主要な結果:

Read More

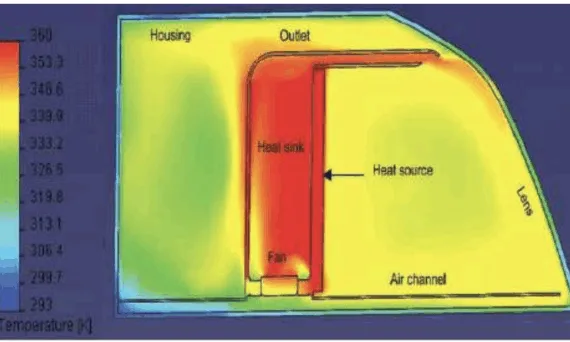

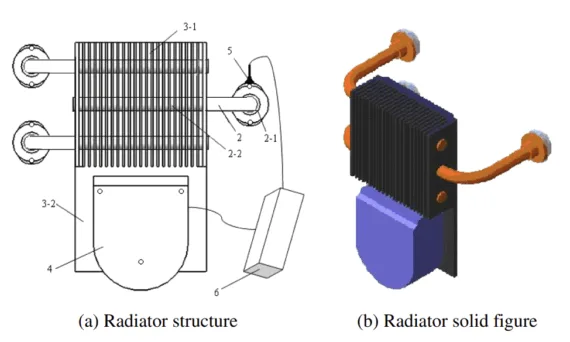

本稿は、「IEICE Electronics Express」に掲載された論文「Thermal management technology of high-power light-emitting diodes for automotive headlights」に基づいています。 1. 概要: 2. 要旨 (Abstract): 高出力LED(Light-Emitting Diodes)の放熱問題は、自動車用ヘッドライトへの応用を制限しています。LEDヘッドライト冷却のための熱需要は、熱伝達理論に基づいて分析されます。本研究では、温度フィードバック制御とヒートパイプおよびヒートシンクを組み合わせた能動的な放熱技術を提案します。対応するハードウェアおよびソフトウェア制御プロセスが設計されています。温度フィードバック制御は、合成ジェットデバイスの動作プロセスを判断・制御するMCU(Micro Control Unit)によって実現されます。ヒートパイプラジエーターの3DモデルはCATIAを用いて構築されます。このモデルは、流体熱力学シミュレーションソフトウェアFLOEFDを用いて最適化されます。最後に、サンプルランプを作製し、赤外線サーモメーターで試験します。各LED光源およびラジエーターフィンの温度分布を定量的に測定・分析します。これらの結果は、熱管理システムの設計と提案された技術が、周囲温度50°Cの条件下で高出力LED自動車用ヘッドライトの放熱問題を実際に解決することを確認するものです。 3. 緒言 (Introduction): 発光ダイオード(LED)は、小型、長寿命、低エネルギー消費、耐振動性、高速起動時間、環境親和性といった利点から、自動車用照明への応用が拡大しています。高出力・高輝度の白色LEDは、自動車用ヘッドライトの有力な候補となり、「第4世代」の光源として位置づけられています。しかし、LEDの電気光学変換効率が低いと、入力電力の大部分が熱に変換され、接合部温度が上昇します。高い接合部温度は、量子効率の低下、波長シフト、短寿命、さらには致命的な故障といった信頼性の問題を引き起こす可能性があります。したがって、適切な熱管理は、高効率照明システム、特にエンジンルーム近くの過酷な環境で作動し、高い密閉性、耐衝撃性、高温での安定性、そして限られたスペース内での動作が要求される自動車用ヘッドライトにLEDを採用する上で極めて重要です。効果的な熱設計は、LEDヘッドライトの正常な動作を保証し、性能を向上させるために不可欠です。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 自動車用ヘッドライト向けに有望視されている高出力LEDは、大量の熱を発生させます。この熱が効果的に管理されない場合、LEDの接合部温度が上昇し、性能低下や寿命短縮につながります。自動車用ヘッドライトは、高い周囲温度や限られたスペースといった厳しい条件下で作動するため、熱管理は特に困難な課題です。 先行研究の状況 (Status of previous research): LEDの熱管理については、フィンヒートシンク[17]やヒートパイプ[18]といった受動的冷却システム、能動的冷却システム[15, 16]など、様々な手法が研究されてきました。その他、マイクロチャネルヒートシンク[12, 13]、マイクロジェットアレイ冷却[21, 22]、電気流体力学的アプローチ[23]、熱電冷却[24]、MEMS技術を用いた相変化現象[25]、圧電ファン[26]といった先進的な手法も存在します。しかし、これらの戦略は、複雑な設計プロセス、信頼性の問題、コストの問題、あるいは冷却能力の不足を伴うことが多く、特に自動車用LEDヘッドライトの厳しい要求に対する実用化や普及の妨げとなっています。 研究の目的 (Purpose of the study): 本研究の目的は、高出力LED自動車用ヘッドライトの冷却要件を満たすために、温度フィードバック制御による放熱と組み合わせた効果的な冷却構造を設計することです。高出力LEDヘッドライトの応用と普及を制限している放熱問題を解決することを目指します。 研究の核心 (Core

Read More

user 05/12/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Die casting , High pressure die casting , Review , Salt Core , 金型 , 자동차 本稿は、「The 13th OpenFOAM Workshop (OFW13), June 24-29, 2018, Shanghai, China」にて発表された論文「TOWARDS THE MODELING OF FLUID-STRUCTURE INTERACTIVE LOST CORE DEFORMATION IN HIGH-PRESSURE DIE CASTING」を基に作成されています。 1. 概要: 2. アブストラクト: 本稿では、高圧ダイカスト(HPDC)プロセスにおける消失塩コアの流体構造連成(FSI)をシミュレーションするための数値モデルの開発と検証について詳述する。OpenFOAM C++ツールボックスを利用し、圧縮性二相流(溶融金属と空気)と変形可能な固体コアとの相互作用を扱うために、fsiFoamソルバーフレームワーク内に新しいソルバークラスFSI::compInterFluidを実装した。このソルバーは標準的なOpenFOAMソルバーと比較してベンチマーク評価された。その後、このモデルは単純化された鋳造形状における塩コアの変形をシミュレーションするために適用され、その結果はコアの変形を示し、溶湯によって加えられる力に関する洞察を提供した。これらのシミュレーション結果は、実際のダイカスト試験から得られた実験データと比較検証され、同等のコア変形を示し、HPDCにおける消失塩コア使用の実現可能性を評価するモデルの潜在能力を確認した。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品などの自動車部品を大量かつ低コストで製造するための重要なプロセスである[1, 2]。HPDCでは、液体金属(通常はアルミニウムまたはマグネシウム)が複雑なゲートおよびランナーシステムを介して、高速(通常50~100 m/s)かつ高圧(最大100 MPa)で金型に射出される。アンダーカットや中空部(例:冷却用またはオイルフローチャネル用)を作成するために消失塩コアを使用することは、現在まで困難であることが証明されている[3, 4, 5, 6]。消失コアの材料として塩を使用するというアイデアは、機械メーカーや自動車会社によって提案されている[7, 8]。これが実際に実行可能かどうかを判断する1つの方法は、数値シミュレーションを用いることである[9]。本稿は、HPDCプロセス中の流体構造連成によるこのような消失コアの変形をモデリングすることに焦点を当てる。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車部品製造に不可欠なプロセスである高圧ダイカスト(HPDC)を背景としている。鋳造部品に複雑な内部形状を作成するために消失塩コアを使用することに対する産業界の関心があり、これによりエンジニアの設計自由度が向上する可能性がある。しかし、過酷なHPDC環境での塩コアの成功裏な実装は、大きな課題に直面している。 従来の研究状況: 従来の研究や産業界の経験によれば、HPDCプロセス内で消失塩コアを使用することは困難であった[3]。塩コアを使用するというアイデアは提案されているものの[7, 8]、鋳造条件下でのその挙動を理解することが重要である。数値シミュレーションは、消失塩コアの実現可能性を評価するための重要なツールとして提案されている[9]。 研究の目的: 本研究の主な目的は、高圧ダイカスト中の消失塩コアの流体構造連成による変形をシミュレーションできる数値モデルを開発し、検証することである。これには、二相流体の複雑な物理現象と変形可能なコアとの相互作用を正確に捉えることができるソルバーの作成が含まれる。 研究の核心: 本研究の核心は、溶融金属と空気の二相流と変形可能な塩コアとの相互作用をモデリングすることである。これには、この流体構造連成(FSI)問題に適したOpenFOAMフレームワーク内の特定のソルバークラスFSI::compInterFluidの開発が含まれる。また、この新しいソルバーのベンチマーク評価と、シミュレーション結果を実験的なダイカスト試験と比較検証するプロセスも含まれる。 5. 研究方法論 研究計画: 本研究は以下のいくつかの段階で計画された: データ収集および分析方法: 流体側モデリング:溶融金属と空気の二相流は、VOF(Volume

Read More

user 05/09/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Applications , CAD , CFD , cold plate , Computational fluid dynamics (CFD) , cooling solutions , Efficiency , Heat Sink , 자동차 , 히트 싱크 本稿は、「7th. Int. Conf. on Thermal, Mechanical and Multiphysics Simulation and Experiments in Micro-Electronics and Micro-Systems, EuroSimE 2006」に掲載された論文「Thermal Management of Bright LEDs for Automotive Applications」に基づいています。 1. 概要: 2. 要旨: 高輝度白色発光ダイオード(LED)は、屋外照明、タスク照明、装飾照明、さらには航空機や自動車の照明(自動車のヘッドライトを含む)など、多くの照明用途で非常に有望であることが示されています。本稿の目的は、自動車用途におけるこのようなLEDの冷却ソリューションを調査することです。本研究では、デバイスから基板、システムレベルまでの熱設計が実施され、最適な熱性能を見つけるための最適化作業が行われました。自然対流と強制対流の両方が検討され、この特定の用途における各ケースについて結論が導き出されています。 3. 緒言: GaNベースの材料技術の進歩に伴い、高輝度白色LED技術は過去数年間で飛躍的に発展しました。小型パッケージサイズ、スタイリングの柔軟性、白熱光源に対する優れた性能により、LEDはブレーキランプ、方向指示器、テールランプなど、今日の多くの自動車外装に広く使用されており、一部のコンセプトカーでは前方照明としても登場しています。しかし、現在、ヘッドライト用途に特化したLEDはありません。現在、LEDは生産車両向けには高コストなソリューションであり、十分なルーメン出力を提供していません。法的要件では、ヘッドランプにはランプあたり750 lmが必要とされています。しかし、現在の平均的な高輝度LEDの出力はわずか40 lm/Wであるため、基準を満たすためにはより多くのLEDとより高い駆動電力が必要となります。光出力の要求が高まるにつれて、LEDの駆動電力は継続的に増加します。LEDパッケージの熱管理は、これらのデバイスの効率、性能、信頼性に大きな影響を与えるため、ますます重要になっています。ダイオード接合部温度の上昇の結果、LED効率の低下と発光波長のシフトが生じます。したがって、高効率と比較的固定された波長を達成するためには、LEDを最大動作温度(すなわち125°C未満)よりも十分に低く保つための熱ソリューションが望まれます。これを達成するために、熱ソリューションは包括的であり、デバイス、パッケージ、基板、システムレベルのすべてのレベルで熱問題に対処する必要があります。この用途では、市販のベアダイ高輝度LEDが使用されます。適切な熱管理ソリューションの探索をサポートするために、すべてのレベルで計算流体力学(CFD)を使用した熱シミュレーションが実施されました。 4. 研究の概要: 研究トピックの背景: LEDからの光出力増加の要求は、より高い駆動電力につながり、その効率、性能、信頼性のために効果的な熱管理が不可欠となります。LED接合部温度の上昇は、効率の低下と発光波長のシフトをもたらします。自動車用途、特にヘッドライトでは、最適で安定した性能を確保するために、LED接合部温度を最大動作限界(例:125°C未満)よりも十分に低く維持することが重要です。 従来の研究の状況: 本論文では、LEDは自動車の外装照明に一般的であるが、ヘッドライト用途に特化したLEDはまだ標準ではないと指摘しています。現在のLEDは高価であり、ヘッドランプにはランプあたり750 lmが必要とされる生産車両には十分なルーメン出力を提供していません。現在の高輝度LEDが約40 lm/Wを出力することを考えると、必要な照明を達成するには、より多くのLEDをより高い電力レベルで動作させる必要があり、それによって高度な熱管理戦略の重要な必要性が強調されます。 研究の目的: 本稿の主な目的は、自動車用途、特にヘッドライトに使用される高輝度LEDの最適な冷却ソリューションを調査し、特定することです。この研究には、デバイスレベルから基板およびシステムレベルまでの包括的な熱設計プロセスと、可能な限り最高の熱性能を達成するための最適化作業が含まれます。この研究では、自然対流と強制対流の両方の冷却方法を検討しています。 研究の核心: 研究の核心は、15個のCree XBright900 LEDで構成されるシステムの熱設計と最適化でした。各LEDは最大2.5Wの熱を発生させることができ、5枚の基板にそれぞれ3個のLEDが配置されました。研究の主な側面は次のとおりです。 5. 研究方法論 研究デザイン: 本研究では、LEDダイ(デバイスレベル)からパッケージ、絶縁金属基板(IMS基板)、そしてヒートシンクとその動作環境(例:ヘッドライトエンクロージャ)を含むシステムレベルまでの熱管理問題に対処する、多段階の熱設計戦略を採用しました。反復的な最適化手法は、特にヒートシンクの設計プロセスにおいて中心的であり、相反する設計パラメータ(例:熱性能対重量、サイズ、製造可能性)のバランスをとることを目的としました。この研究は、Cree XBright900 LEDを使用するシステムに焦点を当て、5枚の基板に15個のLEDを分散させた構成(基板あたり3個のLED)で行われました。 データ収集と分析方法:

Read More