By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Die casting, Review, STEP, 自動車産業, 金型, 금형, 자동차, 자동차 산업

この紹介論文は、「[Strojniški vestnik – Journal of Mechanical Engineering]」によって発行された論文「[Neural Network-Based Model for Supporting the Expert Driven Project Estimation Process in Mold Manufacturing]」に基づいています。 1. 概要: 2. 抄録: 成功する金型製造業を運営するための重要な活動の1つは、プロジェクトの推定です。推定プロセスは、通常、高度に熟練した社内の専門家によって処理される初期のプロジェクト活動です。推定プロセスに影響を与える最も重要なパラメータの1つは、金型を製造するための製造時間(VMH)の量です。本稿では、人工ニューラルネットワーク(ANN)モデルのサポートを使用して製造時間量の推定問題に対処し、それを専門家主導のプロジェクト推定プロセスに組み込む方法を提案します。ANN推定のヒストグラムに基づいて、VMHの望ましくない過小評価の割合を推定し、導入された安全係数によって減少させることができます。開発されたモデルベースの推定により、専門家は容易に入手可能な入力データを使用してプロジェクト推定を改善することができます。 3. 緒言: 金型製作産業はプロジェクト主導であり、個々の生産プロセスの特性に対処する必要があります。プロジェクト管理における主要なリスク源の1つは、プロジェクトコスト、需要、およびその他の影響の不正確な予測です[1]。金型生産プロセスでは、初期のプロジェクト推定段階で不確実性を最小限に抑えることが重要です。この推定段階は、一般的に専門家の偏見に敏感な人間による専門家主導の活動です。この偏見は、推定者が過信している場合にはプロジェクトリソースの過小評価につながり、推定者がプロジェクトのすべての側面を適切にカバーできるという十分な自信がない場合にはプロジェクトリソースの過大評価につながる可能性があり、どちらのシナリオも将来のビジネスに悪影響を及ぼします。推定者の主要な能力は、プロジェクト推定を成功させるために、すべての重要な情報を適切に収集および評価することです。金型製作業界では、通常、すべてのオファーの10%未満しか注文につながらないため、推定活動に費やす時間を最小限に抑える必要があるという矛盾があります[2]-[4]。金型製造業における現在の推定は、依然として直感的な方法に大きく依存しており、これは主観的であり、信頼性と再現性の問題を起こしやすいです。 本稿では、支援された専門家主動のプロジェクト推定プロセスの開発により、これらの問題に対処します。製造時間量(VMH)は、プロジェクト推定における最も重要な情報の一つであり、最終的なプロジェクトコストの大部分を反映し、プロジェクトスケジュールを最も大きく左右します。研究目的は、金型生産におけるVMHの推定を改善するために、人工ニューラルネットワーク(ANN)でサポートされた専門家主動のプロジェクト推定プロセスを開発することです。さらに、本稿では、既存の専門家主動の推定プロセス内でのこの支援モデルの適切な位置付けの問題にも取り組みます。 4. 研究の概要: 研究テーマの背景: 金型製造におけるプロジェクト推定は、事業の成功に不可欠な初期段階の活動です。多くの場合、経験豊富な社内専門家によって実行されますが、時間的制約の下での精度要求と、直感的アプローチに固有の主観性という課題に直面しています。製造時間量(VMH)は、主要なコスト要因であり、スケジュール決定要因です。不正確なVMH推定は、経済的損失や競争力のない入札につながる可能性があります。 先行研究の状況: 直感的、類推的、パラメトリック、分析的など、様々な推定方法が存在し、それぞれ異なるプロジェクト段階とデータ可用性に適しています(Fig. 1)。既存の研究の多くは、製品の幾何学的特性と価格/コストを結びつけるモデルに焦点を当てており、市場の影響を見落としがちです[9]-[12]。一部のアプローチでは単一の推定モデルが使用されていますが、本稿ではハイブリッドアプローチを提案しています。文献(Table 1)はコスト推定に重点が置かれていることを示しており、ANNは金型の複雑さとコストについて検討されています。本研究は、専門家主導のフレームワーク内でANNモデルを支援ツールとして統合し、直感的アプローチとデータ駆動型アプローチの長所を組み合わせることを目的としています。 研究の目的: 本研究の主な目的は、金型生産における製造時間量(VMH)の推定を改善するために、ANNでサポートされた専門家主導のプロジェクト推定プロセスを開発することです。副次的な目的は、専門家主導の推定ワークフロー全体の中で、このような支援モデルの適切な配置と統合を決定することです。 中核研究: 本研究の中核は、VMH推定のためのANNベースモデルの開発と検証です。このモデルは、体系的で専門家主導のプロジェクト推定プロセス(Fig. 3)に統合され、意思決定支援ツールとして機能するように設計されています。このプロセスは、入力データ検索(IDR)、概念設計と製品製造可能性検証(CDPMV)、リソース推定フェーズ(REP)– ここでANNモデルがVMH推定を支援 – および経済計算フェーズ(ECP)で構成されます。VMHは、金型のすべての部品(P)および操作(OP)に対する総加工時間(t_m)、ローディング時間(t_l)、アンローディング時間(t_u)の合計として定義され、式(1)で表されます。VMH = Σ_P Σ_OP (t_m + t_l + t_u) (1)本研究では、ANNの入力変数選択、アーキテクチャ、トレーニング、検証、および推定の不確実性に対処するための提案された安全係数アプローチについて詳述しています。 5.

Read More

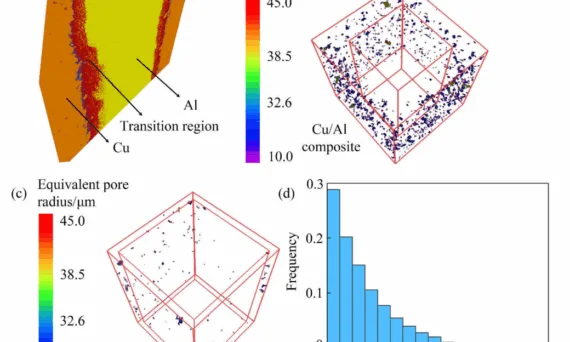

本稿は、「Transactions of Nonferrous Metals Society of China」に掲載された論文「Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture」に基づいています。 1. 概要: 2. 要旨: Al合金の強度を向上させつつ、熱伝導率を著しく低下させないために、貫通構造を有するCu/Alバイメタル複合材料が人工的に設計され、積層造形とスクイズキャスティングを組み合わせて製造された。この複合材料は、強度(約340 MPa)と熱伝導率(200 W/(m·K))の良好なバランスを示し、従来のAl合金を凌駕した。高い熱伝導率は、電子伝導の迅速な経路を提供する幾何学的なCu骨格に起因する。同時に、界面に沿ったAl2Cu共晶相の形成により良好な冶金学的結合が得られ、Cu/Al複合材料の強度を効果的に向上させる。 3. 緒言: Cu/Al複合材料は、放熱、航空、通信、自動車用途における電気および熱伝導部品として広く注目されている[1-3]。これらは、Cuの優れた熱伝導率と、Alの軽量性および低コストという利点を完璧に活用している。Cu/Alバイメタル複合材料は、質量を40%、費用を60%削減しつつ、同等の電気および熱伝導率を提供する。しかし、ほとんどの製造技術は、板状や円管状といった単純な形状のCu/Al複合材料の製造に限定されており、複雑な部品への広範な適用を著しく制約している。従来のCu/Al複合材料のもう一つの限界は、機械的強度と熱伝導率の間のトレードオフであり、これらは相互に排他的な特性である。一般に、従来の強化手法は必然的に熱伝導率に悪影響を及ぼす。本稿では、これらの問題に対処するために、実現可能な製造アプローチによって達成される、Cu強化材のための人工的に設計された貫通構造を含む新しい戦略を提案する。 4. 研究概要: 研究トピックの背景: 放熱、航空、通信などの用途において、高い機械的強度と優れた熱伝導率を両立する材料への要求が高まっている。Cu/Al複合材料は、Cuの高い熱伝導率とAlの軽量性および低コストを組み合わせる可能性を秘めているため、有望な候補である[1-4]。 従来の研究状況: 溶接[5-7]、押出、圧延、複合鋳造[11-15]など、Cu/Al複合材料を製造するための多くの技術が開発されてきた。しかし、これらの方法はしばしば単純な形状に終わり、機械的強度を高めると一般的に熱伝導率が低下するという重大なトレードオフに直面する。例えば、Al-50vol.%Cu複合材料は高い硬度を示したが熱伝導率は低く(130 W/(m·K))、他の方法では熱伝導率が向上した(322 W/(m·K))ものの引張強度は低かった(102 MPa)。 研究目的: 本研究は、機械的強度と熱伝導率の良好なバランスを達成するために、人工的に設計された貫通構造を有する新しいCu/Al複合材料を開発することを目的とした。目標は、既存の製造技術の限界と従来のCu/Al複合材料における固有の特性トレードオフを克服し、それによって複雑な部品への適用可能性を拡大することであった。 中核研究: 本研究の中核は、独自の貫通構造を持つCu/Alバイメタル複合材料の設計と製造にあった。これは、まず積層造形技術である選択的レーザー溶融(SLM)を用いて複雑なCu骨格を作製することによって達成された。続いて、高圧高温下でのスクイズキャスティングを用いて純粋なAlをこの骨格に含浸させた。その後、研究はSEM、EDS、XRDを用いた微細構造、特にCu-Al界面の特性評価、およびXCTによる形成品質の評価に焦点を当てた。最後に、製造された複合材料の機械的特性(ビッカース硬度、圧縮強度)および熱特性(熱拡散率、熱伝導率)を系統的に調査し、構成材料および既存の文献データと比較した。本研究は、界面における単一のAl₂Cu共晶層の形成を強調し、これが良好な冶金学的結合と向上した機械的強度に寄与する一方で、Cu骨格の貫通構造が効率的な熱伝導を保証することを示した。 5. 研究方法論 研究設計: Alマトリックス内にCu強化材を貫通構造で配置するという新しい設計概念が開発された。Cu骨格は、Solidworksソフトウェアを用いて、完全に貫通した正方形の穴(1.5 mm × 1.5 mm)を持つように設計された。製造プロセスは、Cu骨格のための積層造形(SLM)とAl含浸のためのスクイズキャスティングを組み合わせた。 データ収集および分析方法: Cu骨格はSLMによって製造され、層厚(50 µm)、レーザー出力(300 W)、予熱(200 °C)などの特定のパラメータが用いられた。純粋なAlは溶融され、AM-Cu骨格に720 °C、約100 MPaの圧力下で注入された。微細構造の特性評価には、光学顕微鏡、EDS付きSEM、XRD、およびXCTが含まれた。機械的特性は、ビッカース硬度試験および準静的単軸圧縮試験によって評価された。熱特性は、レーザーフラッシュ法を用いて熱拡散率を測定することによって決定され、そこから熱伝導率はλ=αρεの式を用いて計算された。

Read More

By userAluminium-J, automotive-J, Technical Data-JAir cooling, Al-Si alloy, Applications, CAD, Die casting, Heat Sink, Microstructure, STEP, 금형, 자동차

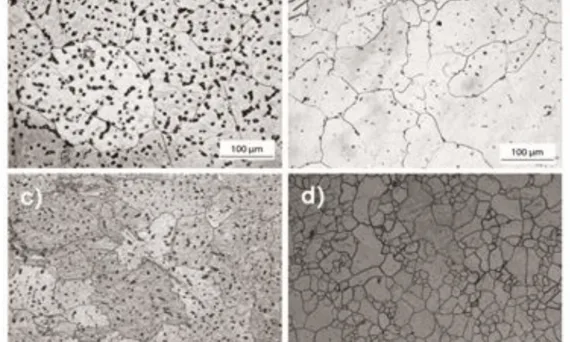

(Al-7Si-0.3Mg合金の部分溶融および溶湯からの凝固時における微細組織変化:比較研究) 本紹介論文は、「world foundry congress (wfc06)」によって発行された論文「Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison」に基づいています。 1. 概要: 2. 抄録: 本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持し、(i)液相状態からの冷却、および(ii)固相状態から半凝固温度までの部分溶融の条件下での微細組織変化の比較研究を行った。半凝固合金の凝固中の微細組織に及ぼす冷却速度(0.01~100 K/s)の影響を調査した。合金の部分溶融は、同じ合金を液相状態から冷却する場合と比較して、より微細で球状に近い固相を形成する。Sr添加による共晶シリコンの化学的改良処理は、報告されている結果とは対照的に、溶湯を液相から冷却する場合および固相から部分溶融する場合の両方で同じままであることが見出された。固相中に捕捉された液相に対応する共晶シリコンの形態は、相互に連結した液相チャネル中のものと比較して微細である。 3. 緒言: 半凝固金属(SSM)加工では、合金は部分的に液相であり部分的に固相である温度範囲で処理される。このプロセスは、液相マトリックス中に分散した球状固相粒子(α粒子)を含む半凝固スラリーを利用する。所望の半凝固スラリーは、レオキャスティング/レオフォーミングの場合のように溶湯の制御された凝固によって、またはチクソキャスティング/チクソフォーミングの場合のように前処理された固体の部分溶融および等温保持によって得られる。アルミニウム-シリコン合金の半凝固金属加工は、鋳造のプロセス上の利点と鍛造加工の製品上の利点を有する[1-5]。 チクソキャスティング/チクソフォーミングプロセスでは、前処理された合金ビレットを半凝固温度まで加熱し、所望の固相率と微細組織を得るために等温保持した後、ダイカスト/鍛造される。したがって、成形前の部分溶融はSSM加工における重要なステップである。等温保持中、系は固相の形態をデンドライト状から球状に変化させることによって表面エネルギーを減少させる。半凝固合金の等温保持中の固相における形態変化の様々なメカニズムの概略図をFigure 1 [6]に示す。 Al-Si合金A356 (Al-7Si-0.3Mg)およびA357 (Al-7Si-0.6Mg)は、一般用途および自動車用途のSSM加工で広く使用されている[7-10]。Al-Si合金の粗大な針状の共晶シリコンは、亀裂の発生と伝播を促進し、それによって機械的特性を低下させる。これらの亜共晶Al-Si合金の特性は、共晶シリコンに構造的改良処理を施すことによって改善することができる。ナトリウム、ストロンチウム、アンチモン、希土類などの微量元素の添加は、共晶相における微細なシリコン形態をもたらす。ストロンチウム(Sr)は、その半永久的な改良効果、取り扱いの容易さ、および無毒性のため、亜共晶Al-Si合金の改良剤として広く使用されている。改良処理された合金を溶湯状態で保持すると、溶湯中に存在するSrのレベルが時間とともに低下する、すなわちフェーディングが生じる。初期値の半分にフェーディングするのに必要な時間は、通常数時間(10-14時間)のオーダーである[11]。Stuckyら[12]は、Srで改良処理されたA356合金の部分溶融および室温までの空冷が化学的改良処理の効果を無効にしたと報告している。しかし、同じ合金を完全に溶融して空冷した場合には、完全に改良処理された共晶微細組織が保持された。部分溶融した合金で改良処理効果がなかった理由は述べられていない。しかし、Srによる共晶シリコンの改良処理は、不純物誘起双晶に起因する化学現象である[13]。したがって、Siの形態は、溶湯からの凝固と部分再溶融条件の両方で同じであるべきである。 本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を、(i)固相からの部分溶融、および(ii)液相状態から半凝固温度への冷却の条件下で半凝固状態で等温保持したときの微細組織変化の比較研究を行った。半凝固状態からの冷却中の微細組織に及ぼす冷却速度の影響を研究した。 4. 研究の概要: 研究背景: 本研究は、自動車および一般用途に一般的な材料であるAl-7Si-0.3Mg合金の半凝固金属(SSM)加工に焦点を当てている。SSM加工の重要な側面は、液相マトリックス中に球状固相粒子を有する微細組織を達成することである。通常ストロンチウム(Sr)による共晶シリコンの改良処理は、機械的特性を向上させるために重要である。 先行研究の状況: これまでの研究では、Srによる改良処理は溶融金属中で時間とともに「フェーディング」する可能性があることが示されている。Stuckyら[12]は、Srで改良処理されたA356合金について、部分溶融後の空冷は改良効果を無効にしたが、完全溶融と凝固はそれを保持したと報告した。この発見は、半凝固状態への処理経路が、最終的な微細組織、特に共晶シリコンの形態に大きな影響を与える可能性があることを示唆した。 研究目的: 本研究の目的は、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持した際の微細組織変化の比較研究を行うことであった。2つの条件が比較された:(i)液相状態から半凝固温度への冷却、および(ii)固相状態から半凝固温度への部分溶融。さらに、本研究は、半凝固状態からの凝固中の冷却速度(0.01~100 K/s)が微細組織に及ぼす影響を調査することを目的とした。 研究の核心: 研究の核心は、Sr (0.02%)で改良処理されたAl-7Si-0.3Mg合金試料を調製し、それらを590°C(固相率37%)の半凝固温度に到達させるために2つの異なる熱経路に供することであった。これらの経路は以下の通りである: 5. 研究方法論 研究計画: 本研究では実験的研究計画を採用した。市販のA356合金にAl-10Srマスターアロイを溶湯添加することにより、Sr (0.02%)改良Al-7Si0.3Mg合金を調製した。合金の化学組成をTable 1に示す。直径10mm、高さ10mmの重力ダイカスト円筒形試料を実験に使用した。これらの試料は、乾燥後にシェルを形成するセラミックスラリー(東郷化学株式会社製アロンセラミック)でコーティングした。シェルは実験中の溶融金属の容器として機能する。試料にクロメル-アルメル熱電対を挿入した後、コンピュータに接続されたKeithleyデータ収集システムに接続した。次に試料を垂直勾配炉に入れ、590°Cの半凝固温度(固相率37%)まで加熱し、この温度で等温保持した後、急冷または異なる冷却速度で冷却した。試料は、2つの異なる方法で半凝固温度に到達させた: データ収集・分析方法: 研究対象と範囲: 6.

Read More

By userAluminium-J, automotive-J, Technical Data-JCAD, CFD, Die casting, finite element simulation, STEP, 自動車産業, 金型, 금형, 자동차, 자동차 산업

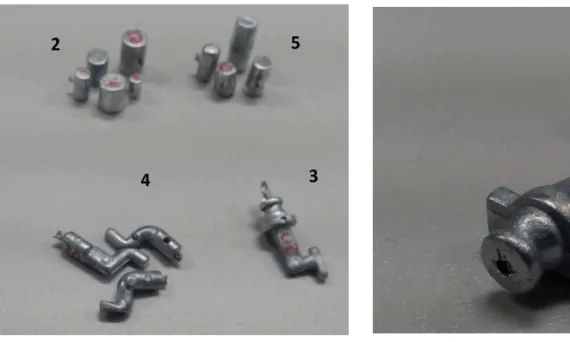

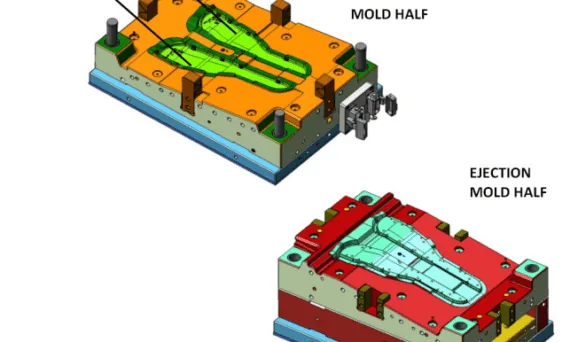

本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

By userAluminium-J, automotive-J, Technical Data-JCAD, CFD, Die casting, finite element simulation, STEP, 自動車産業, 金型, 금형, 자동차, 자동차 산업

本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

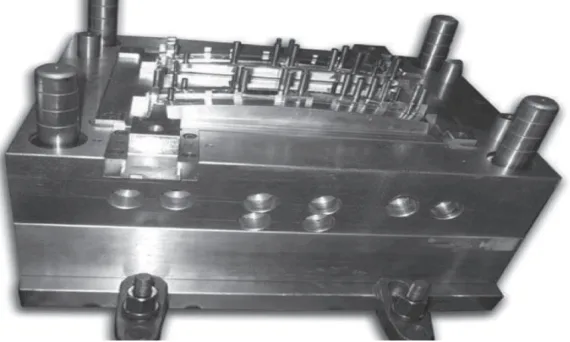

この紹介論文は、「[Indian Foundry Journal]」に掲載された論文「Metal Casting Dies」に基づいています。 1. 概要: 2. 要旨: ダイカストは鋳造工場で最も多く生産されるエンジニアリング部品です。これらの鋳造製品は、自動車から玩具に至るまで重要な構成部品です。ダイカストは、エンジニアリング金属部品を製造するための汎用性の高いプロセスです。液体金属または合金は、鋳造プロセスにおいて再利用可能な金属鋳型に高圧で押し込まれます。ダイカスト技術で使用される金属鋳型は、鋳造金型と呼ばれます。本稿では、さまざまな種類の鋳造金型について説明します。ダイカストによって製造される部品は、滑らかまたはテクスチャード加工された表面でシャープに定義でき、魅力的で実用的なさまざまな仕上げに適しています。ダイカスターは、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の鋳物を製造できます。ダイカストプロセスは、熱力学、熱伝達、および流体力学の観点から十分に研究され、体系的に定量化されています。金型寿命を延ばすためには、熱疲労を引き起こす設計要因を特定する必要があります。ダイカストプロセスでは、金型設計と金型製造コストが高くなります。ダイカスト金型の主な故障原因は、熱疲労割れによるものです。本稿では、金型製作に使用されるさまざまな種類の金型材料について説明します。さらに、金型の特性、鋳造金型の欠陥、および金型寿命についても説明します。金型構造設計と手順の基本が、その構造的特徴とともに提示されます。 3. 緒言: ダイカストプロセスでは、液体金属または合金が高圧下で再利用可能な金属鋳型に押し込まれます。ダイカスト金型は、シングルキャビティ金型、マルチキャビティ金型、コンビネーション金型、およびユニット金型に分類できます。シングルキャビティ金型には、1つの金型キャビティのみが存在します。マルチキャビティ金型には、複数の同一のキャビティがあります。コンビネーションキャビティ金型には、複数の異なるキャビティがあります。ユニット金型は、マスター保持金型[1,2]内で2つ以上のユニットに組み合わせることができる単純な小型金型を備えています。圧力鋳造金型をFig. 1に示します。AICIによると、一般的に使用される金型材料は、工具鋼、金型鋼、熱間工具鋼、耐衝撃金型鋼、高速度鋼、金型鋼、水硬化鋼、およびマレージング鋼です。さまざまな種類の鋳造金型欠陥には、ヒートチェック、金型の収縮、金型表面侵食、金型表面亀裂、金型破損、熱間硬度不足、製造中の不適切で粗い表面仕上げ、および熱疲労[3]があります。工具鋼金型は高価であり、その設置には高い初期費用がかかります。高度な金型材料と冷却方法を効果的に使用すると、金型寿命が延長および増加し、金型の寸法の変化と金型内の水冷ラインの位置が金型寿命に影響します。鋳造金型は、室温および高温で高い強度、衝撃靭性、熱間硬度、耐摩耗性を備えている必要があります[4, 5]。熱間工具鋼は、高温での用途、高い靭性、および摩耗や亀裂に対する高い耐性などの優れた特性により、金型を製造するために使用されます。鋼中に存在する合金元素は、タングステン、モリブデン、クロム、およびバナジウムであり、これらは焼入れ性、鋳造性、成形性、機械加工性、および溶接性などの機械的、物理的、化学的、および製造特性に大きな影響を与えます。本稿では、さまざまな種類の鋳造金型、金型製造用材料、金型寿命、さまざまな金型欠陥、機械的特性、鋳造金型構造、および金型設計手順について詳しく説明します。 4. 研究の概要: 研究テーマの背景: ダイカストは、大量に生産される重要なエンジニアリング部品です。ダイカストは、溶融金属を鋳造金型として知られる再利用可能な金属金型に高圧で射出する汎用性の高い製造プロセスです。このプロセスにより、シャープな形状、滑らかまたはテクスチャード加工された表面を持つ部品の製造が可能になり、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の部品が得られます。ダイカストプロセス自体は、熱力学、熱伝達、および流体力学の観点から十分に理解されています。しかし、金型設計と製造には高いコストが伴い、金型故障の主な原因は熱疲労割れです。 先行研究の状況: ダイカストの分野は、金型の分類(シングルキャビティ、マルチキャビティ、コンビネーション、ユニット金型、[1,2]参照)に関する確立された知識に依存しています。金型構造用の一般的な材料(さまざまな工具鋼や熱間工具鋼など)は標準化されています(例:AICI)。特定された金型欠陥には、ヒートチェック、収縮、表面侵食[3]が含まれます。高い強度、衝撃靭性、熱間硬度、耐摩耗性など、金型に望ましい機械的特性は十分に文書化されています[4,5]。熱間工具鋼は、高温での優れた性能と摩耗や亀裂に対する耐性のため、金型製造に頻繁に選択され、タングステン、モリブデン、クロム、バナジウムなどの合金元素が鋼の全体的な特性を決定する上で重要な役割を果たします。 研究の目的: 本稿の目的は以下の通りです。 中核研究: 本稿は、金属鋳造金型のいくつかの主要な側面をカバーしています。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造金型技術の分野における確立された知識、原理、および実践に関する記述的かつ説明的なレビューです。既存の文献および業界標準からの情報を統合しています。 データ収集・分析方法: 情報は、公表された学術著作物(参考文献[1]-[6]に引用)、業界標準およびガイドライン(AISI、NADCA、ACDA、SDCE、ADCIなどの組織から)、および確立された工学原理から編集されました。分析には、金属鋳造金型の包括的な概要を提供するために、この情報を論理的なセクションに構成することが含まれます。 研究テーマと範囲: 6. 主な結果: 主な結果: 図表名リスト: 7. 結論: ダイカスト金型に関するさまざまな側面が議論されました。金型寿命と鋳造金型の欠陥についても議論されました。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, automotive-J, Technical Data-JA380, Applications, CAD, conformal cooling, Die casting, Electric vehicles, High pressure die casting, High pressure die casting (HPDC), 自動車産業, 金型, 자동차, 자동차 산업

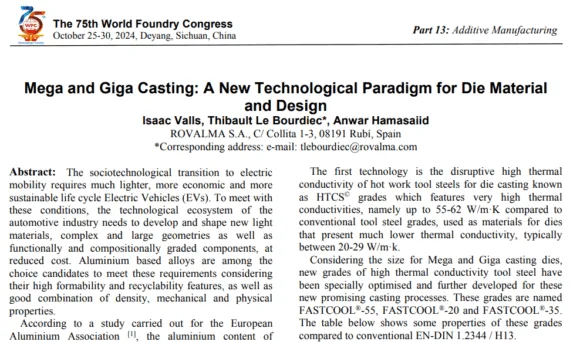

本紹介論文は、「The 75th World Foundry Congress」が発行した論文「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。 1. 概要: 2. 要旨: 電気自動車への社会技術的移行は、はるかに軽量で、経済的で、持続可能なライフサイクルの電気自動車(EV)を必要としています。これらの条件を満たすために、自動車産業の技術エコシステムは、新しい軽金属材料、複雑で大きな形状、ならびに機能的および組成的に傾斜したコンポーネントを、低コストで開発し、形成する必要があります。アルミニウムベースの合金は、その高い成形性とリサイクル性の特徴、ならびに密度、機械的および物理的特性の良好な組み合わせを考慮すると、これらの要件を満たすための選択候補の1つです。 3. 緒言: 欧州アルミニウム協会[1]が実施した調査によると、ヨーロッパの乗用車のアルミニウム含有量は2022年の205kgから2030年には256kgに増加するとされています。アメリカの車両についても同様の予測が引用されています[2]。したがって、内燃機関に関連する鋳物の需要減少は、モーターハウジング、BEVおよびPHEVバッテリーエンクロージャーアセンブリ、さまざまな構造部品など、EV向けの新しいアルミニウムベースのコンポーネントの需要によって大部分が相殺されるでしょう。ダイカストによって製造される自動車構造部品の需要は、2021年の820万個から2030年には2500万個に急増すると予想されています[3]。引用された研究は、予測されるアルミニウムベースの部品の50%以上が、特に高圧ダイカスト(HPDC)などのダイカスト法によって成形されることに同意しています。これらの研究では、メガおよびギガ高圧ダイカストの急速な普及は考慮されていませんでした。したがって、今後数年間でHPDC部品の需要は予測よりもはるかに高くなると予想されます。これらの新しい部品の形状、新しいアルミニウム合金、および部品のサイズは、ダイカストプロセス、特に金型製造プロセスの技術的パラダイムを大幅に変化させています。メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために、新しい金型設計、冷却戦略、金型材料、金型機械加工、および金型寿命管理技術に対する議論の余地のないニーズがあります。これらは、i)高価な金型および関連する金型コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性など)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。本稿では、上記の3つのKTEに関連する課題に対処する大きな可能性を秘めた3つの革新的な技術を紹介し、議論します。 4. 研究の概要: 研究テーマの背景: 電気自動車への社会技術的移行は、より軽量で、経済的で、持続可能な電気自動車(EV)を必要としています。これは、新しい軽金属材料、複雑で大きな形状、および機能的に傾斜したコンポーネントの必要性を推進しており、これらはしばしば、その有利な特性のためにアルミニウムベースの合金を使用して製造されます。特にEV向けの高圧ダイカスト(HPDC)による大型アルミニウムダイカスト部品の需要は、メガおよびギガキャスティングの出現により大幅に増加しており、金型材料、設計、および製造プロセスに新たな課題をもたらしています。 先行研究の状況: 以前の研究[1, 2, 3]では、自動車におけるアルミニウム使用量の増加とHPDC構造部品の成長が予測されていましたが、これらはメガおよびギガキャスティングの影響を完全には組み込んでいませんでした。現在の最先端(SoA)金属積層造形(MAM)技術は、多くの場合、コスト、製造された工具の熱機械的特性、材料選択(特に炭素系工具鋼の場合)、および大型部品の製造に関して限界があります。例えば、SoA MAMで一般的に使用されるEN-DIN 1.2709マルエージング鋼は、ダイカスト用途には低い熱伝導率(14-18 W/mK)と非常に低い耐摩耗性を示します。 研究の目的: 本稿は、メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために設計された3つの革新的な技術を提示し、議論することを目的としています。これらのKTEは、i)高価な金型および関連コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性を含む)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。 核心的研究: 本研究は、3つの革新的な技術に焦点を当てています。 5. 研究方法論 研究設計: 本稿は、記述的および比較的方法論を利用しています。新しい技術(HTCS、ROVALMA® MAM、および埋め込みセンサー)を紹介し、メガおよびギガキャスティングの課題に取り組む上でのそれらの特徴、利点、および潜在的な用途について詳しく説明します。これは、多くの場合、これらの革新を従来の材料、製造方法、および既存のSoA MAM技術と比較することによって達成されます。 データ収集・分析方法: 本稿は、FASTCOOL®シリーズ工具鋼と従来のEN-DIN 1.2344 / H13の熱伝導率、耐摩耗性、最大硬度、熱処理を比較した表などの材料特性データを示しています。本稿では、これらの技術の利点が「いくつかの産業用途事例」および「異なる用途事例」を通じてさらに強調されると述べています。ダイカスト作業中に金型に埋め込まれた多機能センサーによって取得された温度データの図解例も言及され、図で示されています。 研究テーマと範囲: 取り上げられる研究テーマは次のとおりです。 6. 主要な結果:

Read More

By userAluminium-J, automotive-J, Technical Data-JAluminum Die casting, Applications, CAD, Die casting, Efficiency, STEP, 알루미늄 다이캐스팅, 자동차, 해석

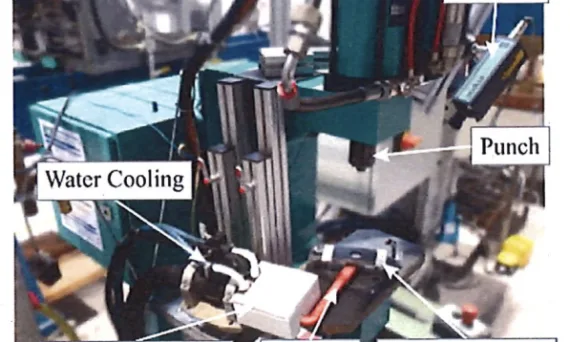

論文概要:この論文概要は、”[Clinching of Heated Aluminum Die Casting]” を “WGP 2021, LNPE (Lecture Notes in Production Engineering)” にて発表された論文に基づいて作成されています。 1. 概要: 2. 研究背景: 現代の自動車車体製造分野では、マルチマテリアルボディ (MMB) の利用がますます増加しています。このアプローチは、軽量構造、コスト最適化、および剛性などの厳しい性能要件という、相反する要求に対応するものです。しかし、異種材料間の電気化学的ポテンシャル、機械的特性、および熱膨張係数の固有の差異は、接合技術と腐食対策において重大な課題をもたらします。車体構造で一般的に使用される従来の抵抗スポット溶接などの接合方法では、アルミニウムと鋼の接合には、それらの異なる熱特性のためにしばしば不適切です。クリンチングは、このような用途に適した代替手段として浮上しています。 しかし、アルミニウムダイカスト合金は、その固有の脆さのために、自然硬化状態ではクリンチング能力が限られています。先行研究では、これらの合金を初期状態で直接クリンチングすると、ジョイント表面に亀裂が入りやすいことが示されています。既存の研究では、アルミニウムダイカストの代替接合方法として、セルフピアスリベットや摩擦攪拌接合などが検討されてきました。Jäckelら [5] は、セルフピアスリベットについて調査し、最適化された工具形状によって亀裂を抑制しましたが、インターロックの減少を招きました。Neuserら [6] は、さまざまな工具構成を用いたセルフピアスリベットをさらに調査し、フラットダイを使用することで、ジョイント強度を損なうことなく亀裂を低減できることを示しました。Hovanskiら [7] は、摩擦攪拌接合を検討し、ダイカストジョイントの曲げや材料の脆さに起因する早期破損に対する感受性を強調しました。 これらの制約は、特にMMB用途における堅牢で亀裂のないジョイント形成のために、アルミニウムダイカスト合金のクリンチング性を向上させる革新的なアプローチの必要性を強調しています。 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-JAlloying elements, Applications, CAD, Casting Technique, Die casting, Magnesium alloys, Microstructure, 自動車産業, 자동차, 자동차 산업

本稿は、「Materials Engineering – Materiálové inžinierstvo」により発行された論文「Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys」に基づいています。 1. 概要: 2. アブストラクト: 今日、マグネシウム合金の機械的特性の改善は、その多様な産業用途のために非常に重要です。この目標のために、多くの鋳造技術およびさらなる処理法が開発されてきました。合金の長尺ストリップの製造を可能にする連続鋳造技術の中には、双ロール鋳造があります。このプロセスを用いることで、最も微細なミクロ組織とより高い比強度を持つマグネシウム合金を得ることができます。本稿では、従来鋳造および双ロール鋳造されたAZ31マグネシウム合金の引張特性の比較を行いました。引張試験は、100℃から300℃の温度範囲で、10⁻³ s⁻¹の一定ひずみ速度で実施されました。両材料は、鋳放し状態および450℃で10時間の均質化処理後に試験されました。調査の結果、従来鋳造AZ31合金は熱処理後も延性に大きな変化は見られませんでしたが、双ロール鋳造合金の延性は向上することが示されました。 3. 緒言: マグネシウム合金はよく知られた構造材料であり、現在自動車産業で広く普及しています[1-4]。自動車産業における将来のトレンドは自動車部品の軽量化であり、そのため最も軽量な金属の一つであるマグネシウムとアルミニウムがますます注目されています。Mg-Al系合金は高い比強度と剛性、低密度、良好な熱伝導性および電気伝導性を有するため、将来的には一部の鋼や銅鋳造合金を置き換える可能性があります[5]。また、電子部品やコンピュータ部品の製造にも有望です[6]。合金元素の影響は、合金の最終特性にとって極めて重要です。製造プロセスを制御し改善するために、Al、Zn、Ca、Sn、Sr、Zrが機械的特性に与える影響に関する多くの研究が行われてきました[7-11]。特定の特性を持つMg合金を製造し、特定の要件を満たすために、さまざまな鋳造技術が用いられます。その中には、ダイカストや、熱間押出または熱間圧延が続く双ロール鋳造(TRC)があります。これらの各プロセスは、合金の集合組織とミクロ組織、したがって機械的特性に影響を与えます[12-14]。AZ系市販合金の多様性の中で、AZ31は強度、延性、低コストといった良好な特性を有するため非常に人気があります。しかし、AZ31合金を自動車部品(例えば、カールーフ)として適用するには、TRC材料から успешно製造できる薄板を製造する必要があります。さらなる圧延前の合金鋳放しストリップの厚さは5mmまで薄くすることができます[15]。しかし、製造プロセスにはまだ多くの未解決の問題があります。その中には、鋳放し構造の不均一性が最終製品の特性に与える役割があります。本稿では、従来鋳造(CC)とTRCという2つの異なる鋳造技術によって調製されたAZ31のミクロ組織と機械的特性を研究しました。熱処理中の不均一構造が機械的特性に与える影響を調べるために、鋳放し状態および均質化状態の試験片を構造、微小硬さ、引張試験用に準備しました。 4. 研究の概要: 研究トピックの背景: 自動車産業などにおける軽量材料への需要の高まりは、マグネシウム合金の研究を推進しています。その機械的特性の向上は、用途拡大に不可欠です。双ロール鋳造は、微細なミクロ組織を持つマグネシウム合金ストリップを製造するための有望な連続鋳造技術です。 従来の研究状況: 従来の研究では、様々な合金元素(Al、Zn、Ca、Sn、Sr、Zr)がマグネシウム合金の機械的特性に与える影響が調査されてきました。ダイカストやTRC後の熱間加工など、異なる鋳造技術が集合組織、ミクロ組織、ひいては機械的特性に影響を与えることが知られています。AZ31は広く研究されている市販合金です。TRCによる薄板製造が検討されており、鋳放しストリップの厚さは5mmまで薄くなっています。しかし、鋳放し構造の不均一性が最終製品の特性に果たす役割は、依然として関心の対象となっています。 研究の目的: 本稿では、従来鋳造(CC)とTRCという2つの異なる鋳造技術によって調製されたAZ31のミクロ組織と機械的特性を研究しました。熱処理中の不均一構造が機械的特性に与える影響を調べるために、鋳放し状態および均質化状態の試験片を構造、微小硬さ、引張試験用に準備しました。 研究の核心: 本研究の核心は、従来鋳造(CC)と双ロール鋳造(TRC)によって製造されたAZ31マグネシウム合金の比較分析です。本研究では、これらの材料を鋳放し状態と均質化状態の両方で調査し、それらのミクロ組織、微小硬さ分布、および様々な温度での引張特性に焦点を当てています。 5. 研究方法論 研究計画: 本研究では、AZ31 CCインゴットおよび5.6mm厚のAZ31 TRCストリップの調査を実施しました。2種類の試料セットを使用しました:1)鋳放しAZ31マグネシウム合金、および2)450℃で10時間均質化処理した合金。試料は空気炉で焼鈍し、油中で急冷しました。 データ収集および分析方法: 研究トピックおよび範囲: 研究はAZ31マグネシウム合金に焦点を当てました。範囲は以下の通りです。 6. 主要な結果: 主要な結果: ミクロ組織: 微小硬さ: 引張特性: 図のリスト: 7. 結論: 異なる鋳造技術によって調製されたAZ31マグネシウム合金のミクロ組織と機械的特性を、鋳放し状態と時効処理状態で研究しました。TRCマグネシウム合金では、CC材よりもα-Mgマトリックス内に分布する二次相粒子が小さくなっています。450℃で10時間均質化処理すると、両方の材料でβ相が溶解し、結晶粒内には少量のβ相粒子しか観察されませんでした。しかし、TRC材のミクロ組織は熱処理によってより大きな影響を受け、元々粗大で不均一だった構造は、材料中に残存する中心偏析粒子を除いて、微細で均質な構造に置き換わります。鋳放しTRC材の元々不均一だった構造(表面付近とストリップ中央で著しい微小硬さの変動を示した)は、より軟らかく、はるかに均質な構造に置き換わりました。均質化後、両合金のHV値は同様になります。比較的低いひずみ速度(10⁻³

Read More

By userAluminium-J, automotive-J, heat sink-J, Technical Data-JAir cooling, Applications, CAD, CFD, cold plate, Computational fluid dynamics (CFD), Efficiency, Heat Sink, 자동차

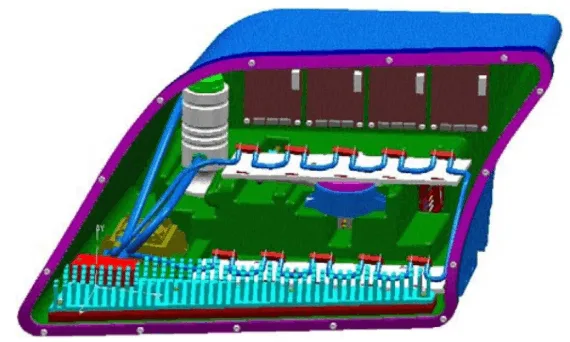

この導入論文は、「[発行ジャーナル/学会名は明記されていません(類似の参考文献に基づき、EuroSimE Conference Proceedingsと推定されます)]」によって発行された論文「[LIQUID COOLING OF BRIGHT LEDS FOR AUTOMOTIVE APPLICATIONS]」に基づいています。 1. 概要: 2. 抄録: GaNベースの材料技術の進歩に伴い、高輝度白色発光ダイオード(LED)は過去数年間で急速に普及し、屋外照明、タスク照明、装飾照明、さらには航空機や自動車の照明など、多くの新しい照明用途で非常に有望であることが示されています。本稿の目的は、自動車のヘッドライト用途におけるこのようなLEDのアクティブ液体冷却ソリューションを調査することです。本研究では、デバイスから基板、システムレベルまでの熱設計が実施されました。空冷およびパッシブ液体冷却法は不適切であると調査され除外されたため、アクティブ液体冷却ソリューションが選択されました。アクティブ液体冷却システムのいくつかの構成が研究され、最適な熱性能を見つけるための最適化作業が実施されました。 3. 緒言: 発光ダイオード(LED)は、その小型パッケージサイズ、スタイリングの柔軟性、白熱光源に対する優れた性能により、ブレーキランプ、方向指示器、テールランプなど、今日の多くの自動車外装照明に広く使用されています。より高出力のパッケージの開発に伴い、車両の前方照明用途向けの白色LED光源の使用が検討され始めています。LEDの多くの特性は、車両の前方照明にとって非常に有望な光源となっていますが、自動車のヘッドランプとしての白色LEDの使用はまだ初期段階にあります。現在、LEDは一部のコンセプトカーでのみ前方照明として登場しており、ヘッドライト用途に特化したLEDはありません。 現在、LEDは量産車にはルーメン出力が不十分な高コストソリューションです。法的要件ではランプあたり750 lmが規定されていますが、現在の高輝度LEDの平均出力はわずか40 lm/Wであるため、この基準を満たすにはより多くのLEDとより高い駆動電力が必要となります。 光出力の要求が高まるにつれて、LEDの駆動電力は継続的に増加します。LEDパッケージの熱管理は、これらのデバイスの効率、性能、信頼性に大きな影響を与えるため、ますます重要になっています。ダイオード接合部温度の上昇は、LED効率の低下と発光波長のシフトを引き起こします。したがって、最適な効率動作と小さな色変動のためには、LEDの動作温度を最大動作温度(例:< 125 °C)よりも十分に低く保つ必要があります。これを達成するためには、熱ソリューションは包括的であり、デバイス、パッケージ、基板、システムレベルのすべてのレベルで熱問題に対処する必要があります。この用途では、市販のベアダイ高輝度LEDが使用されます。適切な熱管理ソリューションの探索をサポートするために、計算流体力学(CFD)を使用した熱シミュレーションがすべてのレベルで実施されました。熱管理ソリューションの設計は、商用CFDソフトウェアFloTherm [2]を使用してサポートされました。 4. 研究の概要: 研究トピックの背景: 自動車用途、特に前方照明における高輝度LEDの採用拡大は、重大な熱管理の課題を提示しています。より高い光出力の要求は、消費電力と発熱の増加につながり、効果的に管理されない場合、LEDの性能、効率、信頼性に悪影響を与える可能性があります。 従来の研究状況: これまでの研究では、LEDは車両の前方照明に有望であるものの、標準生産には高コストでルーメン出力が不十分であるといった課題に直面していることが示されていました。効率を確保し、色ずれを防ぐためにLED接合部温度を最大許容限界(例:125°C)未満に維持することの重要性は十分に確立されていました。熱ソリューションは、デバイス、パッケージ、基板、システムレベルを網羅する包括的なものである必要があり、設計と解析にはしばしばCFDが用いられることが認識されていました。 研究の目的: 本研究の主な目的は、自動車のヘッドライトに使用することを目的とした高輝度LED用のアクティブ液体冷却ソリューションを調査、設計、最適化することでした。この研究は、LEDからの熱を効果的に放散し、その接合部温度を安全な動作限界内に維持できる熱管理システムを開発することを目的としていました。 中核研究: 本研究では、さまざまな冷却戦略を体系的に評価し、アクティブ液体冷却システムを設計しました。 5. 研究方法論 研究デザイン: 本研究は、自動車用LEDヘッドライト向けのさまざまな冷却技術(空冷、パッシブ液体冷却、アクティブ液体冷却)の比較分析を含んでいました。LEDデバイスからパッケージ、基板、およびシステム全体に至るまでの熱問題に対処する、多段階の熱設計アプローチに従いました。アクティブ液体冷却が選択された後、さまざまなシステム構成が研究され、選択された構成はその後、熱最適化の対象となりました。 データ収集・分析方法: データ収集と分析の主な方法は、計算流体力学(CFD)を用いた熱シミュレーションでした。商用CFDソフトウェアであるFloTherm(バージョン6.1)を利用して、LEDパッケージ、IMS基板、ヒートシンク、およびヘッドランプエンクロージャ内の完全な液体冷却システムをモデル化しました。これらのシミュレーションにより、温度プロファイル、熱流路、および圧力損失特性が得られ、熱管理ソリューションの評価と最適化が可能になりました。 研究トピックと範囲: 本研究は、特に自動車のヘッドライト用途向けの高輝度白色LEDの熱管理に焦点を当てました。その範囲は以下の通りです。 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: 本稿は、新しいヘッドライト用途向けにカスタマイズされた高輝度LED用のアクティブ液体冷却ソリューションの選択と最適化の手順を示しています。空冷およびパッシブ液体冷却は、LED接合部温度を最大許容レベル以下に維持するには不十分であるか、実際の用途では実現不可能であることがわかりました。これらのソリューションの一部は純粋に熱的な観点からは適切かもしれませんが、光学的および機械的設計を考慮に入れるとそうではありません。したがって、適切な熱管理ソリューションを求める際には、ヘッドライト設計のすべての側面を考慮に入れる必要があります。 したがって、これらの状況下では、アクティブ液体冷却が最適な冷却ソリューションとして選択されます。本稿では、アクティブ液体冷却のいくつかの異なるシステム構造が研究され、比較されています。そして、熱性能を最大化するために、液体流量とヒートシンクの熱最適化が実施されます。最適な熱ソリューションの探索において、熱管理だけが焦点となる要因ではありません。製造可能性や製品仕様など、関連するすべての問題も考慮に入れられます。 より明るい白色LEDの開発に伴い、特定の光出力に必要な駆動電力は将来的に継続的に減少するでしょう。したがって、熱放散も減少します。システムの電力要件の低減と熱放散の低下により、冷却ソリューションは再びパッシブ空冷のみに簡素化される可能性があります。 8. 参考文献: 9.

Read More

![Figure 1: Mechanisms of morphology change in the solid phase during isothermal holding of semi-solid alloy. [6] a) Coarsening mechanisms (b) Coalescence mechanisms](https://castman.co.kr/wp-content/uploads/image-2374-570x342.webp)