user 08/15/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , CFD , Die casting , Die Casting Congress , Heat Sink , Mechanical Property , Review , STEP , 금형 , 자동차 亜鉛ダイカストの限界を打ち破る:新合金EZACとHFが拓く高温・軽量化への道 この技術概要は、R. Winter氏およびF. E. Goodwin氏によって執筆され、2013年にNADCA (North American Die Casting Association) の会議で発表された学術論文「Recent Zinc Die Casting Developments」に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家のために、株式会社キャドマックの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 長年にわたり、亜鉛ダイカストは、その優れた寸法精度、複雑形状の再現性、そしてホットチャンバー法による高い生産性から、多くの産業で不可欠な製造技術として利用されてきました。しかし、エンジニアは常に2つの大きな壁に直面してきました。第一に、亜鉛合金は絶対融点の約半分(純亜鉛で73℃)を超える温度域でクリープ現象が顕著になり、高温環境下での構造部品としての使用が制限されるという点です。第二に、特に自動車産業などの輸送分野において、アルミニウムやマグネシウムといった軽金属と比較して密度が高いことが、軽量化のトレンドにおいて不利に働いていました。これらの制約は、亜鉛ダイカストの新たな市場への展開を妨げる要因となっていました。 アプローチ:研究方法の解明 この課題に取り組むため、研究者たちは特性の異なる2つの新しい亜鉛合金の開発と実用化に焦点を当てました。 ブレークスルー:主要な研究結果とデータ 本研究により、2つの新合金が持つ画期的な特性と、それがもたらす具体的な応用例が明らかになりました。 HPDCオペレーションへの実践的な示唆 この研究成果は、現場の製造プロセスや製品設計に直接的な利益をもたらす可能性を秘めています。 論文詳細 Recent Zinc Die Casting Developments 1. 概要: 2. 要旨: 亜鉛ダイカストの新たな応用における最近の進展を概観する。これには、亜鉛の能力を拡張した2つの新合金、すなわち高温対応能力を持つEZAC®合金と超薄肉セクション用のHF合金の使用増加が含まれる。これらの合金は、従来亜鉛ダイカストに関連付けられていた使用温度と密度の制約を本質的に克服した。選ばれた応用例において、コストとエネルギー削減の機会が示される。その他の亜鉛ダイカスト技術開発についても概観する。 3. 緒言: 亜鉛合金によるダイカストは、精密で複雑、かつ詳細な金属部品を製造するための最も効率的で多用途な生産方法の一つである。実用的なエンジニアリング特性は、絶対融点の半分以下の温度で使用されることで発揮されるが、純亜鉛ではその温度は73℃(163°F)である。特にこの温度以上での持続荷重下での変形、すなわちクリープが課題であり、その耐性を向上させる努力がなされてきた。最近開発されたEZAC合金は、実用的な使用温度を110℃(230°F)の範囲まで向上させる可能性を示した。また、輸送用途では亜鉛の密度が不利であったが、新たに開発されたHF(高流動性)合金は、0.25mm(0.01インチ)までの薄肉成形を可能にすることでこの問題を克服し、アルミニウムやマグネシウムよりも軽量な部品の製造を可能にする。 4. 研究の要約: 研究トピックの背景: 亜鉛ダイカストは高い生産性と低コストを両立できる優れた製造法であるが、①高温下でのクリープ耐性の低さ、②アルミニウムやマグネシウムに対する密度の高さ、という2つの伝統的な制約を抱えていた。 従来の研究の状況: これまでにも亜鉛合金のクリープ耐性を改善するための様々な試みが行われてきた。例えばACuZinc 5のような合金も存在するが、ホットチャンバー法におけるプランジャーやピストンリングの摩耗といった鋳造上の課題があった。 研究の目的: 本稿の目的は、従来の亜鉛合金の温度と密度の限界を克服するために開発された2つの新合金、EZACとHFを紹介し、その特性と応用例をレビューすることである。これにより、これまで亜鉛ダイカストが適用できなかった新しい分野への可能性を示す。 研究の核心: 研究の核心は、EZAC合金とHF合金の特性評価と、それらを用いた具体的な製品開発事例の紹介にある。EZACについては、その優れた機械的特性(強度、硬度、耐クリープ性)を実証し、HFについては、その卓越した流動性がもたらす超薄肉成形能力と軽量化への貢献を明らかにした。 5. 研究方法 研究設計: 本研究は、2つの異なる目的を持つ合金の開発と評価に基づいている。 データ収集と分析方法:

Read More

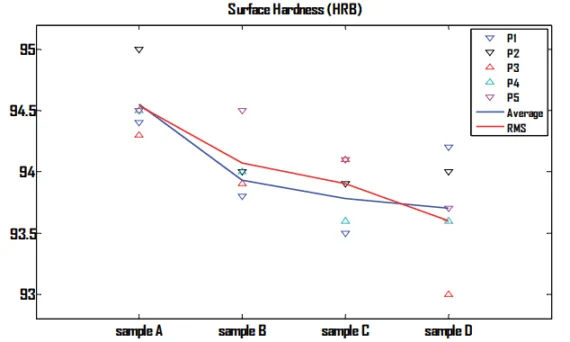

user 08/11/2025 Aluminium-J , Semiconductor-J , Technical Data-J Applications , CAD , Die casting , Microstructure , Quality Control , STEP , 金型 , 금형 , 자동차 Ti/Cr多層PVDコーティングでSKD61金型鋼の寿命を最大化:表面特性の比較分析 このテクニカルブリーフは、Seung Wook Kim氏によって執筆され、Journal of the Semiconductor & Display Technology(2021年)に掲載された学術論文「Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using Multilayer PVD Coating」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家向けに、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか SKD61は、ホットプレスやダイカスト工程で金型材料として広く採用されている工具鋼です。特に、プランジャースリーブのような部品は、600℃を超える溶融金属が繰り返し射出されるという、熱的、機械的、化学的に極めて過酷な環境に置かれます。これにより、表面には「熱疲労(thermal fatigue)」による侵食や腐食が発生し、製品品質の低下や金型寿命の短縮という深刻な問題を引き起こします。これまでイオン窒化処理やPVDコーティングなど様々な表面改質技術が研究されてきましたが、特にプランジャースリーブの射出入口部分の性能を効果的に改善する決定的な解決策は確立されていませんでした。本研究は、この長年の課題に対し、最適なPVDコーティング仕様を特定することで、信頼性と生産性の向上に貢献するものです。 アプローチ:研究手法の解明 この課題を解決するため、研究者らは体系的な比較実験を計画しました。 まず、ベース材料としてSKD61鋼を選択し、12個のサンプルを製作しました。これらのサンプルは、実際の使用環境を模倣するため、Table 5に示される条件で均一な熱処理が施されました。 次に、DCスパッタリング法を用いて、4種類の異なる多層PVDコーティングを施しました(Figure 1参照)。 コーティング後、サンプルは800℃で24時間熱処理され、熱疲労をシミュレートしました(Figure 2)。その後、以下の3つの重要な表面特性を評価しました。 このアプローチにより、どのコーティング材料と厚さの組み合わせが、過酷なダイカスト環境においてSKD61鋼の表面を最も効果的に保護できるかを定量的に明らかにしました。 ブレークスルー:主要な研究結果とデータ 熱処理試験後の分析により、コーティングの種類と厚さがSKD61鋼の表面特性に劇的な影響を与えることが明らかになりました。 HPDCオペレーションへの実践的な示唆 本研究の結果は、理論的な興味にとどまらず、現場の製造プロセスに直接応用できる貴重な知見を提供します。 論文詳細 Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using

Read More

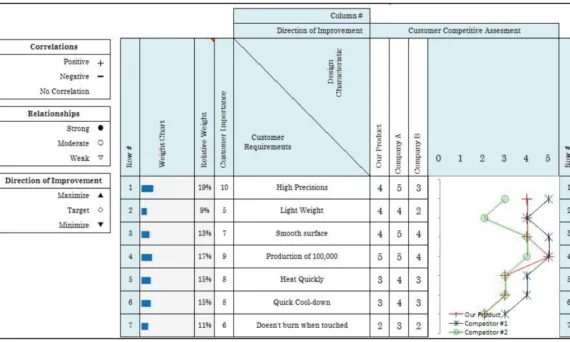

user 08/10/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , CFD , Die casting , Efficiency , Quality Control , STEP , 金型 , 금형 , 자동차 生産性向上の鍵は現場にあり:リーン生産方式によるダイカスト工程の課題解決アプローチ この技術概要は、Ng Tan Ching氏らによる学術論文「Case study of lean manufacturing application in a die casting manufacturing company」(AIP Conference Proceedings, 2015)に基づいています。ダイカスト業界の専門家のために、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がダイカスト専門家にとって重要なのか 多くの製造現場では、日々の業務に追われ、潜在的な非効率性を見過ごしがちです。本研究の対象となったABC社も例外ではありませんでした。論文の「BACKGROUND OF CASE STUDY」セクションで指摘されているように、同社は以下のような深刻な問題に直面していました。 これらの問題は、多くのダイカスト製造企業が共感できる、生産性、品質、コストに直結する普遍的な課題です。本研究は、これらの課題に「リーン生産方式」という体系的なアプローチでいかに立ち向かうかを示しています。 アプローチ:方法論の解明 研究者たちは、ABC社の課題を解決するために、リーン生産方式の複数のツールを組み合わせた実践的なアプローチを取りました。 ブレークスルー:主要な発見とデータ 本研究は、データに基づいた分析を通じて、ABC社が抱える問題の根本原因を特定し、具体的な改善の方向性を示しました。 ダイカスト事業への実践的な示唆 この研究結果は、リーン生産方式が単なる理論ではなく、現場の生産性や品質を向上させるための強力なツールであることを示しています。 論文詳細 Case study of lean manufacturing application in a die casting manufacturing company 1. 概要: 2. 論文要旨: 本ケーススタディは、マレーシアのペナン島にあるダイカスト製造会社におけるリーン生産方式の適用を研究することを目的としています。この研究では、主にリーン生産方式の重要な概念と応用について記述しており、これらが企業の現在の製造プロセスと企業文化を研究・分析することによって、徐々に利益を増加させるのに役立つ可能性があります。本プロジェクトでは、5Sハウスキーピング、カイゼン、タクトタイムなど、多くのリーン生産方式のアプローチが研究されています。さらに、言及されたリーンツールに加えて、品質機能展開のような品質ツールが、製品品質を継続的に改善するための分析ツールとして使用されています。要するに、企業における既存のリーン文化を研究・分析し、本稿の最後に提言を記述しています。 3. 序論: トヨタの役員であった大野耐一氏がリーン生産方式を導入し、その起源は40年以上前のトヨタ生産方式(TPS)に基づいています。本研究の対象であるABC社は、2005年にペナンで設立されたダイカスト製造会社で、精密機械加工、金属プレス部品、金型鋳造などのソリューションを提供しています。同社は「SMART」(Speed, Measurable, Accuracy,

Read More

本技術要約は、S. Madhukar, A. Shravan, P. Vidyanand Sai, Dr. V.V. SatyanarayanaによってInternational Journal of Mechanical Engineering and Technology(2016)に発表された学術論文「A critical review on cryogenic machining of titanium alloy (TI-6AL-4V)」に基づいています。この内容は、HPDC(高圧ダイカスト)の専門家向けに、CASTMANの専門家がGemini、ChatGPT、GrokといったLLM AIの支援を受けて分析・要約したものです。 キーワード エグゼクティブサマリー 課題:この研究が製造専門家にとって重要な理由 数十年にわたり、エンジニアはチタン合金のような高強度材料の低い加工性に苦しんできました。論文の序論で述べられているように、これらの合金は優れた強度対重量比と耐食性を提供しますが、その特性自体が加工における大きな障害となります。切削点で発生する高温と高応力は、工具の急速な摩耗を引き起こし、特にチタンはほとんどの工具材料と強い化学的親和性を持つため、問題をさらに悪化させます。 従来のAl₂O₃のような工具コーティングは、熱伝導率が低く熱放散を妨げるため効果がありません。同様に、炭化チタンや窒化チタンコーティングも被削材との化学反応性が高いため適していません。これにより、製造業者は生産性を低下させコストを増加させる低速な切削速度を使用せざるを得ませんでした。この論文は、これらの問題の根本原因である過剰な熱に対処する強力なソリューション、すなわち極低温加工をレビューします。 アプローチ:研究方法の分析 この論文は、極低温加工に関する既存の研究を批判的にレビューするものです。この技術の核心は、従来の油水エマルジョンクーラントを、切削領域に直接噴射される液体窒素(LN2)ジェットに置き換えることです。図1が示すように、極低温技術は19世紀半ばから発展し、1953年に初めて加工分野への応用が報告されました。 その方法論は、加圧されたデュワー貯蔵タンクから特殊な供給システムを介して工作機械にLN2を供給することを含みます(図2および図3参照)。Air Products社のICEFLYのような先進的なシステムは、同軸二重管技術を使用して高圧の液体窒素を早期に蒸発させることなく切削刃に直接供給し、冷却効率を最大化します(図4)。この研究では、極低温加工の結果(MRR、切削抵抗、表面粗さ)を、従来の水性クーラントを用いた場合と比較しています[1]。 画期的な発見:主要な研究結果とデータ 本論文で示された包括的なレビューは、チタン合金に極低温冷却を適用することのいくつかの重要な利点を浮き彫りにしています。 HPDC製品への実用的な示唆 CASTMANは高圧ダイカスト(HPDC)を専門としていますが、多くの先進的な部品が最終仕様を満たすために二次加工を必要とすることを理解しています。この論文で議論されている原則は、高性能な鋳造部品を含む、難削材を扱うあらゆる作業に非常に関連しています。 論文詳細 チタン合金(TI-6AL-4V)の極低温加工に関する批判的レビュー 1. 概要 2. 抄録(Abstract): ニッケル、コバルトチタン、タングステンの合金は超硬合金のグループに属し、その中でもチタンは航空宇宙用途で最も急成長している材料の一つです。設計者がチタンを選択する主な理由は、特定の強度レベルに対して質量が比較的小さく、高温に対する耐性が比較的高いことです。チタンは航空機エンジンの前部セクションで長年使用されており、予見可能な将来にわたって使用され続けるでしょう。実際、その特性により、チタン合金は構造部品や着陸装置部品でこれまで以上に普及しています。これらの合金の一つの欠点は、加工性が悪いことです。チタン合金Ti-6Al-4Vは、工具寿命が極めて短い難削材です。この問題を克服するため、チタン合金の加工には先進技術が用いられており、その一つが極低温冷却です。窒素は、発生した熱を放散させるために、コスト効率が高く、安全で、不燃性で、環境に優しいガスであるため、加工においてより好まれます。それに加えて、ワークピースを汚染せず、廃棄のための別のメカニズムも必要ありません。本稿では、極低温条件下でのチタン合金の加工についてレビューを行います。 3. 序論(Introduction): チタン合金は、チタンと他の化学元素の混合物を含む金属です(表1)。このような合金は、非常に高い引張強度と靭性(極端な温度でも)を持っています。軽量で、並外れた耐食性を持ち、極端な温度に耐える能力があります。これらは、優れた強度対重量比、優れた耐食性、および高温適用性のため、産業用途にとって重要なエンジニアリング材料と見なされています。チタン合金は、高温で高い強度を維持し、腐食に対する高い耐性を持つため、航空宇宙および航空機産業で広く使用されてきました。また、化学プロセス、自動車、生物医学、および原子力産業でもますます使用されています。 チタンとその合金は、加工において最も挑戦的な材料です。切削工具材料の進歩により、多くの難削材がより高い金属除去率で加工できるようになりました。しかし、これらの工具材料のどれも、チタンとの化学的親和性のためにチタン加工に効果的であるようには見えません。工具コーティングの新しい開発もチタン加工には役立ちません。Al₂O₃コーティングは、タングステンカーバイドインサートよりも熱伝導率が低く、切削点での極端に集中した高応力および高温からの熱放散を防ぎます。炭化チタンおよび窒化チタンコーティングは、化学的親和性のためにチタン合金の加工には適していません。したがって、切削温度を下げ、ワークピースと工具の化学的安定性を高める極低温加工は、チタンおよびその合金の加工における生産性レベルを大幅に向上させることが期待されています。チタンとその合金に関するほとんどの極低温加工研究[5–14]は、ワークピースを凍結させるか、極低温クーラントを使用して工具を冷却する際に加工性が向上したことを文書化しています。 極低温加工は、従来の潤滑冷却液(油を水に乳化させたもの)を液体窒素のジェットに置き換える加工プロセスです。極低温加工は、工具寿命を延ばすために荒加工で有用です。また、仕上げ加工で加工面の完全性と品質を維持するのにも役立ちます。極低温加工テストは数十年間にわたって研究者によって行われてきましたが、実際の商業的応用はまだごく少数の企業に限られています。旋削およびフライス加工による極低温加工の両方が可能です。これらの合金に対して、極低温クーラントおよび水性クーラントの両方の環境下で、MRR、切削抵抗、表面粗さの値が研究されました。その中で、極低温クーラントで得られた結果は、水性クーラントよりも優れていました[1]。 4. 研究の概要 研究テーマの背景: チタン合金、特にTi-6Al-4Vは、高い強度対重量比と耐熱性により、航空宇宙などの産業にとって不可欠です。しかし、高い発熱と切削工具との化学反応性を特徴とする加工性の低さは、非常に短い工具寿命をもたらし、製造の生産性を制限します。

Read More

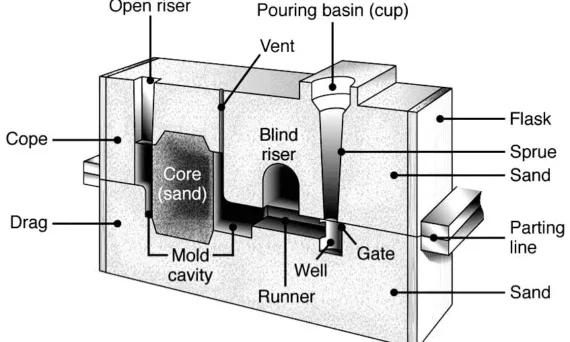

user 07/18/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , AZ91D , CAD , Die casting , Microstructure , Quality Control , Sand casting , STEP , 金型 , 자동차 この技術概要は、カビル・ムフタウ・ラジ(Kabiru Muftau Raji)氏がアフマドゥ・ベロ大学ザリア校大学院に提出した学術論文「アルミニウム合金の砂型鋳造における冷やし金としての各種材料の性能評価」(2016年)に基づいています。HPDC(高圧ダイカスト)専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 アルミニウム合金鋳物で優れ、一貫した機械的特性を達成することは、鋳造業界における根強い課題です。砂型内での通常の凝固はしばしば遅すぎるため、望ましくない粗大な結晶粒組織や気孔が形成されます。この微細組織は鋳物の完全性を損ない、硬度の低下、引張強さの低下、耐衝撃性の減少につながります。自動車や航空宇宙のような、部品の信頼性が絶対条件となる厳しい分野のエンジニアや製造業者にとって、これらの欠陥を克服することは最重要課題です。本研究で調査された核心的な問題は、凝固中の熱除去率を高め、より微細で強固な微細組織、ひいてはより高品質な最終製品をいかにして生み出すかという点にあります。 アプローチ:方法論の解明 各種冷やし金材料の影響を調査するため、研究者は管理された実験を行いました。砂型を用いてアルミニウム-ケイ素合金のプレートを4枚鋳造しました。実験設定は以下の通りです。 円筒形(直径7mm、長さ50mm)の冷やし金は、鋳型内で30mmの等間隔に配置されました。鋳造後、サンプルは引張強さ、硬度、衝撃強さなどの機械的特性を評価するために厳格な試験を受けました。各サンプルの結果として得られた微細組織を調べるために、光学金属顕微鏡による金属組織学的分析が行われました。この比較アプローチにより、各冷やし金材料の有効性を直接評価することができました。 ブレークスルー:主要な発見とデータ 本研究の結果は、冷やし金材料、凝固速度、そして鋳造されたアルミニウム合金の最終的な機械的特性との間に強い相関関係があることを明確に示しています。 貴社のHPDC製品への実践的示唆 本研究は砂型鋳造環境で実施されましたが、熱管理の基本原則は高圧ダイカスト(HPDC)工程に直接適用可能です。これらの知見は、部品品質を向上させるための貴重な洞察を提供します。 論文詳細 アルミニウム合金の砂型鋳造における冷やし金としての各種材料の性能評価 1. 概要: 2. 抄録: 本研究は、アルミニウム合金の砂型鋳造において、金属材料を冷やし金として使用する有効性を評価した。寸法165mm x 80mm x 10mmの4枚のプレートを砂型を用いて鋳造した。直径7mm、長さ50mmの円筒形の鋼、銅、真鍮の冷やし金を各砂型に30mm間隔で並べて挿入し、最後のサンプルは冷やし金なしで鋳造した。実験には、鋳造サンプルの機械的特性試験と金属組織学的分析が含まれた。得られた結果から、銅製冷やし金で冷却したサンプルが最高の機械的特性(極限引張強さ126.13MPa、硬度6.8Hv、衝撃強さ23.5J)を持つことが明らかになった。また、銅製冷やし金で冷却したサンプルは、銅の高い熱伝導率による鋳物の速い凝固速度のために、均一に分布した微細組織を示した。真鍮製冷やし金のサンプルは、鋼製冷やし金のサンプル(極限引張強さ101.33MPa、硬度5.4Hv)よりも優れた機械的特性(極限引張強さ115.8MPa、硬度5.7Hv、衝撃強さ22.4J)を示した。しかし、冷やし金なしのサンプルは、最も低い極限引張強さ(70.67MPa)、硬度(4.2Hv)、衝撃強さ(22.5J)を示した。 3. 緒言: 本論文は、金属鋳造を基本的な成形プロセスとして紹介している。アルミニウム合金の砂型鋳造において、補助なしで良好な機械的特性を得ることは困難であると強調している。鋳型に配置される金属製の入れ子である冷やし金は、高い凝固速度を促進し、望ましい方向性凝固を達成するために使用される。本研究は、砂型内での遅い自然凝固から生じる粗大な結晶粒組織に起因する劣った機械的特性の問題に取り組むことを目的としている。 4. 研究概要: 研究テーマの背景: アルミニウム合金は広く使用されているが、広い温度範囲で凝固するため欠陥が生じやすく、効果的な鋳造が困難な場合がある。冷やし金は、急な温度勾配を作り出し、方向性凝固を促進し、鋳物の健全性を向上させるために使用される。 先行研究の状況: 先行研究では冷やし金の利点が確認されているが、本研究は特に、凝固を均一に促進するために、異なる金属製冷やし金材料を等間隔に配置することを調査している。 研究目的: 本研究の目的は、アルミニウム合金の砂型鋳造において、銅、軟鋼、真鍮を冷やし金材料として使用する有効性を評価・比較することであった。目的は、それらが機械的特性と微細組織に与える影響を評価し、両者の相関関係を確立することであった。 核心的研究: 研究の核心は、異なる冷却条件下(銅、真鍮、鋼、冷やし金なし)で同一のアルミニウム合金プレート4枚を鋳造し、その結果得られる機械的および微細組織的特性を比較分析することであった。 5. 研究方法論 研究設計: 3つの試験群(鋼、真鍮、銅の冷やし金)を対照群(冷やし金なし)と比較する実験計画が用いられた。 データ収集・分析方法: 4つのアルミニウム合金サンプルが鋳造された。化学組成は発光分光分析装置(Optical Emission Spectrometer)を用いて決定された。機械的特性は、Hounsfield Tensometer(引張強さ)、ビッカース硬さ試験機、シャルピー衝撃試験機を用いて測定された。微細組織検査は光学金属顕微鏡を用いて行われた。 研究テーマと範囲: 研究範囲には、冷やし金を用いた砂型の設計、アルミニウム合金の鋳造、そして鋳造サンプルの機械的特性と微細組織を評価して構造と特性の相関関係を確立することが含まれた。 6. 主要な結果: 主要な結果: 本研究により、銅製冷やし金で冷却したサンプルが最も高い凝固速度を示し、それが最高の機械的特性(極限引張強さ126.13 MPa、硬度6.87 Hv、衝撃強さ23.5

Read More

user 07/16/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Efficiency , Mechanical Property , Microstructure , Review , 自動車産業 , 자동차 , 자동차 산업 本紹介資料は、「International Congress Motor Vehicles & Motors 2024」で発表された「ADVANCED WELDING TECHNOLOGIES: FSW IN AUTOMOTIVE MANUFACTURING」という論文に基づいています。 1. 概要: 2. 抄録: 自動車の構造要素を接合するプロセスは、自動車産業における新モデル開発において重要な役割を果たします。自動車産業で代表される様々な技術の中でも、摩擦攪拌接合(FSW)技術は近年ますます適用されるようになっています。FSWは高品質の溶接継手を提供し、高いエネルギー効率、比較的簡単な装置、そしてプロセス自動化の可能性を持っています。また、有害なガス、放射線、閃光、または保護ガス雰囲気を必要としない最も環境に優しい技術であり、現代の自動車産業にとって非常に重要です。この自動化された摩擦接合プロセスは、自動車産業のような大量生産を行う産業によく適合します。この接合プロセスの適用により、自動車産業ではすでに異なった、新しく、より複雑な製品が作られています。一方、自動車メーカーは、車両の重量を削減するために、鋼とアルミニウムの接合など、全く異なる金属を組み合わせて接合する必要がある混合材料またはハイブリッド材料から作られた製品の設計にますます取り組んでいます。従来の溶接方法では、異なる金属の接合は不可能でした。さらに、産業用ロボットの使用により、複雑な接合ライン構成に沿って材料を接合したり、あらゆる溶接姿勢で板材を接合したりするFSWプロセスの適用が可能になります。本稿では、FSW技術プロセスの基本原理を提示します。次に、この溶接プロセスのすべての技術的構成要素を説明します。プロセス自体の物理的本質は、適切なツールと母材との相互作用に基づいています。ツールが母材を回転しながら通過することで、激しい摩擦と溶接材料の混合の結果として機械的エネルギーが解放されます。この機械的エネルギーは熱に変換され、接合領域の材料を加熱し、連続的で高品質の溶接部を形成します。本稿では、主要なグローバルメーカーによる自動車産業におけるFSWの適用例を紹介します。 3. 序論: 現代の製造業は、より速く、より高品質の溶接プロセスを要求しており、高品質基準を満たす必要性が高まっています。自動車および航空宇宙産業では、部品の重量を削減するためにアルミニウムやマグネシウムなどの軽量金属を使用する必要性が増大しています。抵抗スポット溶接やレーザースポット溶接などの従来の接合方法には、工具の摩耗、熱変形、気孔などの欠点があります。これらの課題は、摩擦攪拌接合(FSW)のような革新的で効率的、かつ環境に優しい溶接技術の必要性を浮き彫りにしています。FSWは固相圧接技術の一分野であり、近年その適用が増加しています。 4. 研究の要約: 研究テーマの背景: 自動車産業は、燃費を向上させ、環境基準を満たすために車両重量を削減する方法を常に模索しています。これにより、アルミニウム合金や高張力鋼(AHSS)などの軽量材料の使用が増加しました。これらの材料、特に鋼とアルミニウムのような異種材料を接合することは、従来の溶接方法では大きな課題であり、高度な解決策が求められています。 従来の研究状況: 抵抗スポット溶接などの従来の接合技術は広く使用されていますが、高いエネルギー消費、工具の劣化、熱変形などの欠点があります。レーザー溶接のような他の方法も欠陥を引き起こす可能性があります。これにより、母材を溶融させることなく高品質の接合部を生成できる能力から、摩擦攪拌接合(FSW)およびそのスポット溶接バリアントであるFSSWのような固相接合プロセスへの研究開発が促進されました。 研究の目的: 本稿は、摩擦攪拌接合(FSW)技術に関する包括的な概要を提供することを目的としています。FSWおよびFSSWプロセスの基本原理を提示し、主要な技術的構成要素とパラメータを説明し、主要なグローバルメーカーによる自動車産業での実用例を挙げてその有用性を示します。 中核研究: 本研究では、FSWが非消耗性の回転ツールを2つのワークピースの境界面に押し込んで接合する固相接合プロセスであることを説明します。ツールと材料の間の摩擦は熱を発生させて材料を可塑化し、この材料はツールの形状によって機械的に攪拌・鍛造されて高い完全性を持つ結合を形成します。本稿では、以下のようないくつかのバリエーションを詳述します: 5. 研究方法論 研究デザイン: 本稿は、記述的レビューとして設計されています。FSW技術の基本原理を説明し、そのバリエーションを分類し、現在の適用状況をレビューすることで既存の知識を統合します。 データ収集および分析方法: この研究は、ジャーナル論文、学会発表資料、公開されている技術報告書などの既存の科学文献のレビューに基づいています。著者らはこの情報を分析してFSWのメカニズムを説明し、他の方法と比較し、自動車分野における産業応用の実例と画像を提示します。 研究テーマと範囲: 本稿の範囲は、自動車製造の文脈における摩擦攪拌接合(FSW)とそのバリエーションに焦点を当てています。基本プロセス、FSSWおよびRFSSW、スイープFSSWなどの高度な方法への進化、主要なプロセスパラメータとツール設計、そして主要な自動車メーカーによる文書化された適用事例をカバーしています。 6. 主な結果: 主な結果: 図のタイトルリスト: 7. 結論: FSWのような先進的な溶接技術の適用は、より高品質で、より効率的、費用対効果が高く、環境に優しい製造への需要の増大に応えるため、自動車産業で成長しています。FSWプロセスは、非線形の材料流動と熱力学を含む科学的に複雑ですが、高い強度と疲労耐性を含む優れた接合特性を提供します。最適なパラメータとツールを選択することで、FSWは優れた結果を提供し、自動車セクターおよびそれ以外の分野で成功裏に適用されています。 8. 参考文献: 9. 著作権: 本資料は上記の論文を基に要約されており、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All

Read More

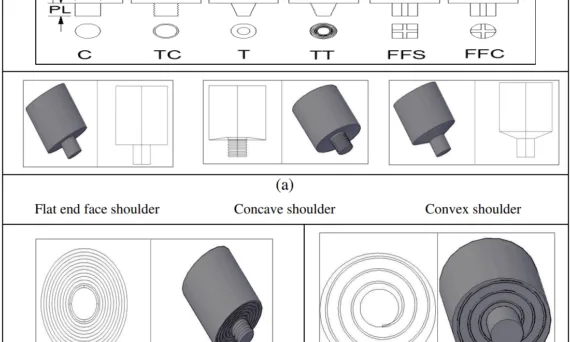

user 07/15/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J Applications , CAD , Efficiency , Magnesium alloys , Review , 自動車産業 , 자동차 , 자동차 산업 この紹介論文は「DAAAM International Scientific Book 2015」に発表された「A Critical Review of Friction Stir Welding Process」論文に基づいています。 1. 概要: 2. 要旨: 摩擦攪拌接合(FSW)は、航空宇宙、海洋、宇宙船、自動車などの製造業において、異なる金属合金や非金属を接合するために急速に普及している永続的な固相接合プロセスです。現在のシナリオでは、金属合金の溶接は、融接プロセスに対する独特の特徴、すなわち気孔欠陥の減少、熱影響部(HAZ)の減少、シールドガスの不要、環境に優しい、歪みの減少などにより、FSWに置き換えられています。この章では、摩擦攪拌接合のプロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果など、摩擦攪拌接合の重要な側面について批判的評価が議論されました。FSWに関連する困難やその他の問題も、この分野で広範囲な研究を行うために世界の研究コミュニティにガイドラインを提供するために取り上げられています。 3. 序論: 溶接業界は19世紀以降大きく発展し、当初は融接技術が主流でした。しかし、融接は広い熱影響部、凝固欠陥、機械的性質の低下などの課題を提示します。特にアルミニウムやマグネシウムなどの反応性元素については、従来の融接方法の限界により、固相溶接技術、特に摩擦攪拌接合(FSW)の開発が必要でした。FSWは1991年にThe Welding Institute(TWI)のWayne Thomasと同僚によって発明され、工作物を溶融させることなく90%欠陥のない接合部を生成します。この技術は宇宙船製造において接合強度を30%~50%増加させ、製造時間を23日から6日に短縮することが実証され、FSWをグリーンテクノロジーとして確立しました。 4. 研究の要約: 研究テーマの背景: 従来の融接技術は、広い熱影響部、凝固欠陥、歪み、機械的性質の低下などの限界を抱えています。これらの問題は、高い強度対重量比により航空宇宙、海洋、自動車産業でますます使用されているアルミニウムおよびマグネシウム合金などの反応性元素を溶接する際に特に顕著です。 既存研究の現状: 論文は様々な材料にわたるFSWの広範囲な研究を検討し、研究の76%がアルミニウム合金に集中し、15%が鋼、6%がマグネシウム、3%が銅に関するものです。研究は工具形状効果、プロセスパラメータ最適化、微細構造解析、様々な合金システムでの機械的性質評価など、様々な側面をカバーしています。 研究の目的: この研究は摩擦攪拌接合プロセスの包括的で批判的なレビューを提供し、プロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果をカバーし、この分野の将来の研究を導くために現在の研究のギャップを特定することを目的としています。 核心研究: 論文はアルミニウム合金、鋼、銅、マグネシウム、異種金属を含む様々な材料カテゴリーにわたるFSW研究を体系的に検討し、プロセスパラメータ、工具形状効果、微細構造変化、機械的性質を分析します。 5. 研究方法論 研究設計: この研究は包括的な文献レビュー方法論を用い、1991年のFSW発明から2015年まで発表されたFSW研究を体系的に分析します。 データ収集・分析方法: 著者らは様々な学術誌や会議から研究論文を収集・分析し、材料タイプ、プロセスパラメータ、研究焦点分野別に分類しました。「Fig. 5.Comparative study of published research work on FSW」に示されるように比較分析が実施されました。 研究テーマと範囲: レビューはアルミニウム合金(2xxx、5xxx、6xxx、7xxx、8xxxシリーズ)、鋼、銅、マグネシウム、チタン、プラスチック、異種金属組み合わせを含む多様な材料でのFSW適用と、ナノ粒子添加および予熱効果のような高度なトピックをカバーします。 6. 主要結果: 主要結果: レビューはFSWが融接と比較して優れた機械的性質を生成し、接合部が向上した引張強度、延性、疲労、破壊靭性を示すことを確認しました。工具回転速度、送り速度、スピンドル傾斜角を含むプロセスパラメータが接合品質に大きく影響します。工具形状、特にピンとショルダー設計は材料流動と熱生成において重要な役割を果たします。論文はまた、予熱とナノ粒子添加が接合特性をさらに向上させる可能性を強調しています。 図表名リスト: 7.

Read More

本稿は、「Euro PM2009 – Non-Ferrous Materials – Processing」に掲載された論文「Development of Platinum-Base Superalloy Components via Powder Metallurgy」に基づき作成されました。 1. 概要: 2. 要旨: ミンтек社は以前、白金基超合金を開発したが、これらの合金は鋳造が難しく成形性が限られているため、粉末冶金が潜在的な製造ルートとして検討された。本研究では、粉末冶金に基づく2つの方法を用いて、Pt₈₄:Al₁₁:Cr₃Ru₂の原子組成を持つ合金化白金粉末を製造した。最初の方法では、アルミニウム、クロム、ルテニウムの元素粉末を白金スポンジと共に溶融して予備合金を形成した。次に、この予備合金を再溶解し、水アトマイズ法で予備合金化白金粉末を製造した。2番目の方法では、水アトマイズ法で製造した純白金粉末を、アルミニウム、クロム、ルテニウムの元素粉末と混合し、機械的に合金化した。予備合金化粉末および機械的合金化粉末は、純白金粉末の形態、サイズ分布、密度を参照して特性評価され、一軸圧縮された。圧粉体は焼結された。光学顕微鏡、XRD、EDX分析を組み合わせて、焼結試料の粉末特性、微細構造、硬度を特性評価し、純白金圧粉体および同組成の鋳造合金と比較した。 3. 緒言: 白金は、自己触媒用途および宝飾品用途での使用でよく知られている。しかし、特定の合金元素の存在下でのニッケルとの特性の類似性から、構造用途向けの高温材料としての白金合金の使用に注目が集まっている。長年にわたり、ニッケル基超合金がこれらの用途の主要材料であった。航空機および陸上タービンのタービンブレードにおけるNBSAの使用は典型的な例である。しかし、より高い動作温度が要求される新しい用途のため、基材金属としてのニッケルはその温度限界に達しつつある。代替材料が必要とされ、イリジウム(1)、ロジウム(2)、白金(3)などの白金族金属は、より高い融点を持つという付加的な利点と共にニッケルと同様の挙動を示すため、有望な候補と見なされた。ミンтек社は、NBSAと同様の微細構造を持つ白金基超合金(PBSA)を開発した(4-6)。白金超合金の微細構造はPt-Al系に基づいている。この系は、Pt基γマトリックス中にγ’ Pt₃Al粒子を含む微細構造で構成される。このPt-Al基系をNiとCr(7)またはRuとCr(8)で合金化することにより、Pt₃AlのL1₂構造を首尾よく安定化させた。Pt₈₄:Al₁₁:Ru₂:Cr₃の組成を持つ四元合金が開発され、最良の構造を示すように最適化された(7)。白金基超合金の高温腐食挙動に関する研究では、NBSAを上回る良好な結果が示されている(9)。白金基超合金のクリープ特性に関する調査でも、特定の白金基合金が高い高温応力破断強度と延性を持ち、潜在的な高温合金であることが示されている(10)。しかし、PBSAの鋳造性および成形性の悪さから、従来の鋳造および成形方法によるこれらの合金の製造は困難であり、粉末冶金ルートを検討する必要性が生じている(4)。 4. 研究の要約: 研究テーマの背景: 白金基超合金(PBSA)は、ニッケルと同様の合金化特性を示しながらより高い融点を提供するため、高温構造用途向けのニッケル基超合金(NBSA)の代替として検討されている。[緒言] 従来の研究状況: ミンтек社は以前、Pt-Al系をベースとし、Pt基γマトリックス中にγ’ Pt₃Al析出物を特徴とし、Ni、Cr、Ruなどの合金元素によって安定性が向上したPBSAを開発した。[緒言] これらのPBSAは、良好な高温耐食性とクリープ特性を示したが、鋳造性および成形性の悪さが課題であった。[緒言] 研究の目的: 本研究は、これらの先端合金の鋳造および成形に伴う課題を克服するために、特にPt₈₄:Al₁₁:Cr₃Ru₂組成を対象として、PBSAの実行可能な製造経路としての粉末冶金を調査することを目的とした。[要旨、緒言] 核心研究: 本研究は、2つの異なる粉末冶金技術に焦点を当てた。第一に、予備形成合金の水アトマイズ法、第二に、元素粉末と水アトマイズ法による純白金とのメカニカルアロイングである。[要旨] これらの方法で製造された粉末の特性、およびそれらの焼結体の特性を徹底的に評価し、比較した。[要旨] 5. 研究方法論 研究デザイン: 本研究は、2つの粉末冶金ルートを用いて、目標組成Pt₈₄:Al₁₁:Cr₃Ru₂を持つ合金化白金粉末を製造するように設計された。(i) 予備合金化後の水アトマイズ法、(ii) 純Pt粉末と元素添加物のメカニカルアロイング。[実験手順] その後、粉末を圧縮・焼結し、得られた材料を特性評価して各ルートの有効性を評価した。[実験手順] データ収集・分析方法: 粉末製造には、Ptスポンジと元素成分を溶融して予備合金粉末を作製し、その後水アトマイズ法(水圧200バール、過熱度100℃)で処理し、150µm未満に篩分する工程が含まれた。[実験手順] メカニカルアロイング粉末は、水アトマイズ法で作製した純Pt粉末(500µm未満)を元素Al、Cr、Ruと共にミリングして調製した。[実験手順]粉末特性評価には、アーノルドメーターを用いた見かけ密度の測定、マルバーンマスターサイザー2000、光学顕微鏡、SEM、XRD、EDXを用いた粒子形状、サイズ、分布の評価が含まれた。[実験手順]予備合金粉末の粉末圧縮は、MPIF標準41に従って80トン一軸プレスを用いて行い、メカニカルアロイング粉末は17.50mmの金型を用いて10~35MPa(表1に詳細記載)の中程度の圧力で圧縮した。[実験手順、表1]焼結および熱処理はアルゴン雰囲気中で行い、試料を毎分8℃の昇温速度で1450℃まで加熱し、5時間保持した。[実験手順] 焼結後の熱処理には、一部の予備合金およびメカニカルアロイング圧粉体を1450℃で100時間再加熱し、メカニカルアロイング圧粉体を1250℃で100時間再加熱する工程が含まれた。[実験手順]圧粉体の特性評価には、純粋なバルク白金密度に対する圧粉体密度の評価が含まれた。焼結圧粉体は、焼結密度、微細構造(光学顕微鏡およびEDX使用)、硬度について分析し、同組成の鋳造合金と比較した。[実験手順] 研究トピックと範囲: 本研究は、粉末冶金によるPt基超合金部品(Pt₈₄:Al₁₁:Cr₃Ru₂)の開発に焦点を当て、予備合金化ルートとメカニカルアロイングルートの粉末製造法を比較した。[要旨、緒言] 研究範囲には、粉末特性の評価、および焼結圧粉体の微細構造と機械的特性の評価が含まれた。[要旨、緒言] 6. 主要な結果: 主要な結果: 粉末特性: 予備合金粉末は単峰性の粒子径分布を示し、粒子の50%が43.8µmより大きかった(図1および表2参照)。対照的に、メカニカルアロイング粉末はより微細で、粒子の50%が6.7µmより小さく、その粒子径分布は単峰性と二峰性の間であった(図1、表2)。両方の粉末タイプは丸みを帯びた不規則な形態を示した(図2)。EDX分析により、両方の粉末で合金化が成功したことが確認された(表3)。しかし、予備合金粉末では酸素が検出され、水アトマイズ中に酸化が起こったことを示唆する一方、ミリング粉末は無酸素であった。[粉末化学組成、表3]

Read More

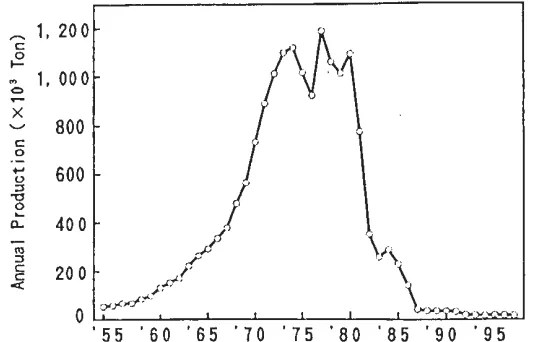

この紹介論文は、「Proceedings of ICAA-6 (1998)」によって発行された論文「THE STATUS OF THE ALUMINUM INDUSTRY IN JAPAN」に基づいています。 1. 概要: 2. 抄録: 日本のアルミニウム産業は過去に2度、致命的な崩壊を経験しました。現在、1社を除いてアルミニウム製錬産業は存在しません。しかし、1人当たりのアルミニウム消費量は今日、世界最大にまで成長しました。本報告書では、まず生産技術の進歩や需要の増大など、日本のアルミニウム産業の歴史を概観します。次に、産業で利用されている主要設備について説明します。最後に、日本のアルミニウム産業の将来の発展に向けた課題について議論します。 3. 序論: 日本におけるアルミニウム新地金の生産は総需要の0.5%に過ぎませんが、最終製品の成長率は常にGNPの成長率を上回ってきました。日本のアルミニウムの歴史を概観することで、設備、技術、需要の観点から産業の現状を示したいと思います。また、明日のアルミニウム産業のための課題に取り組みたいと思います。 4. 研究の概要: 研究トピックの背景: 日本のアルミニウム産業は、製錬から加工中心の産業へと移行し、1人当たりの消費量が高いというユニークな地位を築いています。本稿では、その歴史的発展、現状、そして将来の課題を概観します。 先行研究の状況: 本稿は、日本のアルミニウム産業における生産、需要、技術的マイルストーンに関する歴史的データを参照しています。また、日本の様々なアルミニウム関連連盟や協会の統計データも参照しています。 研究の目的: 本報告書の目的は、日本のアルミニウム産業の歴史を概観し、利用されている主要設備を説明し、将来の発展のための課題を議論することです。これには、設備、技術、需要の観点から産業の現状を提示することが含まれます。 中核研究: 中核となる研究は、日本のアルミニウム産業の歴史的レビューを含み、その導入段階、製錬産業の歴史、アルミニウム製品の需要動向、圧延、押出、鋳造、ダイカスト、鍛造、線材などの様々な分野における設備と生産を網羅しています。また、市場動向を分析し、原材料、溶解・鋳造、圧延、押出、熱処理、成形・接合、表面処理、数値解析技術、多機能材料、環境・健康などの分野における将来の発展のための主要な課題を議論します。 5. 研究方法論 研究デザイン: 本稿は、日本のアルミニウム産業に関する歴史的および現在のデータを収集・提示する記述的レビューです。 データ収集と分析方法: データは、歴史的記録、日本アルミニウム連盟、日本軽金属協会、日本軽金属溶接・建設協会、日本自動車工業会、日本航空宇宙工業会などの組織によって発行された業界統計から収集されました。分析には、このデータに基づいて傾向を提示し、発展について議論することが含まれます。 研究トピックと範囲: 本研究は、生産技術の進歩と需要の成長を含む日本のアルミニウム産業の歴史を網羅しています。使用されている主要な設備を詳述し、将来の発展に関する課題を議論します。範囲には、製錬、圧延、押出、鋳造、ダイカスト、鍛造、線材生産、主要アルミニウム製品(自動車、鉄道車両、船舶、航空宇宙、建設、食品、電子機器)の市場動向、および技術開発課題が含まれます。 6. 主要な結果: 主要な結果: 日本のアルミニウム産業は製錬から加工中心の産業へと移行し、1人当たりの消費量は1989年以来世界最大です (Fig.8)。新地金の生産は最小限であり、ほとんどの原材料は輸入されています (Fig.2)。アルミニウム製品の需要は1996年に400万トンに達し (Fig.3)、圧延品、押出品、ダイカスト製品が大幅に成長しました (Fig.4)。自動車産業は主要な消費者であり、乗用車におけるアルミニウムの使用比率は増加しています (Fig.10, Fig.11)。将来の主要な課題には、リサイクル、高度な加工技術、新しい用途の開発が含まれます。 図の名称リスト: 7. 結論: 日本のアルミニウム産業は、基本的に製錬を除いた完全な加工ビジネスです。そのため付加価値は小さいです。また、価格も急速に下落しています。言うまでもなく、コスト削減のための技術開発は重要です。しかし、アルミニウム産業を世界トップの1人当たりアルミニウム消費量にふさわしいビジネスにするためには、新しい機能を追加し、新しい用途を開発することによって利用率を高め、価値を増大させることが我々の方向性です。 8. 参考文献: 9. 著作権:

Read More

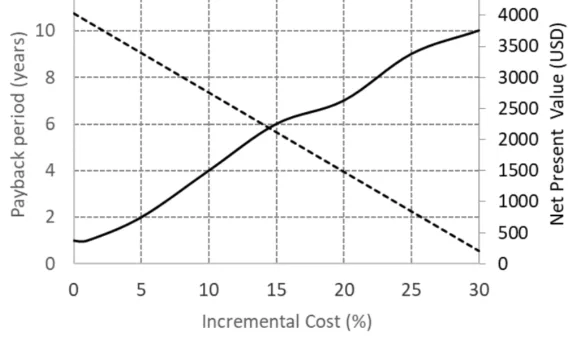

この紹介論文の内容は、[出版社:International Journal of Electrical and Computer Engineering (IJECE)]によって発行された[論文タイトル:Induction motors with copper rotor: a new opportunity for increasing motor efficiency]という論文に基づいています。 1. 概要: 2. 抄録: 銅ロータ誘導電動機(CURIM)は、アルミニウムロータ(ALRIM)よりもロータ融解損失が少ないため、最近導入されました。さらに、CURIMを使用すると、IE4およびIE5の効率レベルに到達しやすくなります。CURIMは、小型モータ、エスカレーター、および電気自動車アプリケーションに有利です。ただし、CURIMは、スリップ、力率、温度上昇、およびトルク低下の問題を示すため、分析する必要があります。本研究では、割引手法を適用して、CURIMとALRIMを使用する経済的実現可能性を比較しました。循環運転のある砂糖会社で事例研究を実施し、そこで5.5 kWのモータが製粉機のフィーダーの中間導体に設置されます。この施設は、3〜6か月間、3シフトで稼働します。ALRIMに対するCURIMのコスト増加(ACI)は、1.1〜1.5倍でした。年間3,600時間および4,000時間の運転で、ACIが10%を超えると、投資回収期間が4年以上になり、正味現在価値(NPV)が直線的に増加することがわかりました。 3. 導入: アルミニウムロータ誘導電動機(ALRIM)の代わりに銅ロータ誘導電動機(CURIM)を使用すると、ロータ損失を大幅に削減できます。これは主に、銅の電気伝導率がアルミニウムの約170%であるためです。したがって、機械全体の損失も減少します。中電力誘導電動機では、総損失の15%〜25%から、効率が2%〜5%増加します[1]、[2]。ただし、アルミニウムと比較して銅の融点が高い(銅の場合は1,083°C、アルミニウムの場合は660°C)ため、銅の鋳造プロセスに関する問題を最初に解決する必要がありました。現れた根本的な困難は、ダイの寿命の短縮、純粋な銅の鋳造プロセスでの酸化、および溶融銅に分散した多孔性でした[2]。 電力コストが増加するにつれて、モータのライフサイクルコストが不可欠であるという認識が高まり、消費者はより効率的なモータに対してより高い初期コストを支払うことの利便性を認識しました[3]。さらに、政府の規制とインセンティブが推進要因となっています。そのため、多くの企業や団体が銅鋳造の欠点を解消するために取り組み、ロータ製造用のダイ材料と鋳造プロセスを開発し、大量生産を可能にし、経済的にしました[1]、[2]、[4]。 4. 研究の概要: 研究テーマの背景: 銅ロータ誘導電動機(CURIM)は、アルミニウムロータ(ALRIM)よりもロータ融解損失が少ないため、最近導入されました。さらに、CURIMを使用すると、IE4およびIE5の効率レベルに到達しやすくなります。CURIMは、小型モータ、エスカレーター、および電気自動車アプリケーションに有利です。 既存の研究の状況: アルミニウムと比較して銅の融点が高い(銅の場合は1,083°C、アルミニウムの場合は660°C)ため、銅の鋳造プロセスに関する問題を最初に解決する必要がありました。現れた根本的な困難は、ダイの寿命の短縮、純粋な銅の鋳造プロセスでの酸化、および溶融銅に分散した多孔性でした[2]。 研究の目的: 本論文では、構造特性と関連コスト、運転、損失、電気機械、エネルギー、および温度特性に基づいて、CURIMとALRIMを比較します。最後に、CURIMを同容量のALRIMに置き換えた結果を比較することにより、砂糖工場で5.5 kWモータを置き換える経済的実現可能性調査を実施します。 コアスタディ: CURIMでの銅鋳造プロセスに関する調査は、メーカーが製造した特定のタイプ(つまり、定格電力、極数、電圧)の銅ロータモータを設計、鋳造、および設置するコストが、別のメーカーのコストと異なる可能性があることを示しています。 5. 研究方法論: 研究デザイン: 循環運転のある砂糖会社で事例研究を実施し、そこで5.5 kWのモータが製粉機のフィーダーの中間導体に設置されます。この施設は、3〜6か月間、3シフトで稼働します。 データ収集と分析方法: 経済分析は、差分正味現在価値(Differential NPV)[27]の基準を使用して事例研究で実施されたため、同じまたはほぼ同じコスト(たとえば、固定子コスト、設置コスト、メンテナンスコスト)が排除されます。 研究テーマと範囲: 同容量のALRIMでCURIMを置き換えた結果を比較することにより、砂糖工場で5.5 kWモータを置き換える経済的実現可能性調査を実施します。 6. 主な結果: 主な結果: 図のタイトルリスト:

Read More

![Figure 1 FSW process scheme (a), FSSW process stages (b) [8]](https://castman.co.kr/wp-content/uploads/Figure-1-FSW-process-scheme-a-FSSW-process-stages-b-8-570x342.webp)

![Fig. 6: Double-logarithmic plot of strain rate vs. applied stress for various Mo-9Si-8B alloys. Data for a single-crystalline Nickelbase superalloy CMSX-4 are shown for comparison [14].](https://castman.co.kr/wp-content/uploads/image-2454-570x342.webp)