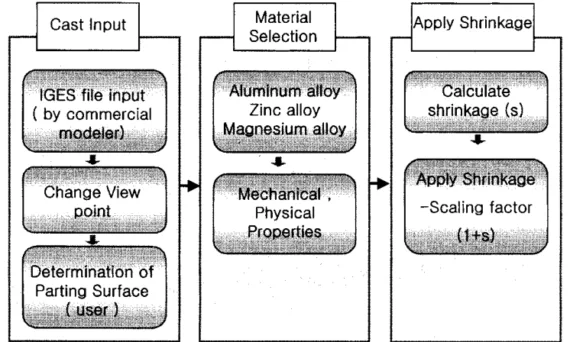

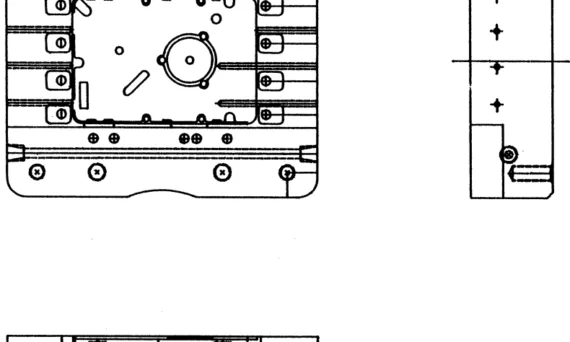

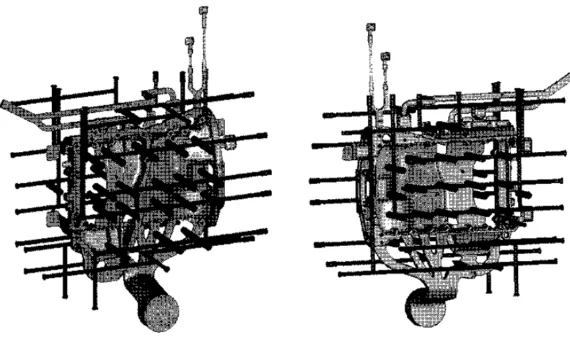

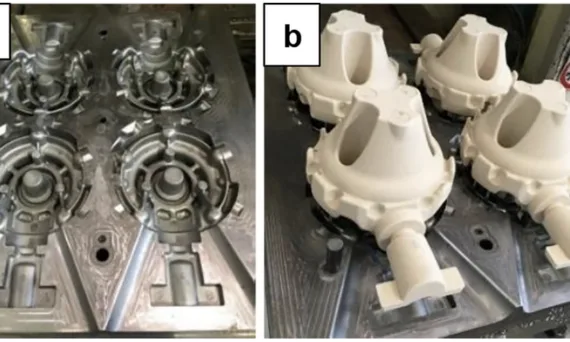

user 02/19/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Diecasting , CAD , Die casting , Efficiency , STEP , 金型 , 금형 , 알루미늄 다이캐스팅 , 자동차 この論文概要は、[The International Journal of Advanced Manufacturing Technology]で発表された論文「[A Study on Development of a Die Design System for Diecasting]」に基づいています。 1. 概要: 2. 研究背景: ダイカストは、高い射出圧力で鋳造合金を注入することにより、短いリードタイムと良好な表面品質で多数の製品を製造する成形方法の一つです。自動車、航空宇宙、エレクトロニクスなどの産業において、ダイカスト部品の利用は増加の一途を辿っています。ダイカストは、複雑な形状や薄肉の製品を高生産性、滑らかな表面、優れた寸法精度で製造できるという利点を持つ一方で、少量生産にはコスト高となるため不向きです。しかし、ダイカスト金型の設計は、実際には試行錯誤法によって行われており、経済的損失と時間的ロスを引き起こしています。既存のCAD/CAMシステムは、射出成形などの分野では普及していますが、ダイカスト金型設計への応用は限られています。また、現在の現場での実務は、溶融金属の流れや金型内の熱伝達を解析する能力が不足しているため、経験に頼る部分が多く、特にランナー・ゲートシステムにおいては、試作鋳造と修正を繰り返すことが多く、加工時間とコストの増加につながっています。ランナー、ゲート、ビスケット、オーバーフロー、エアベントなど、ダイカスト金型設計は複雑な要素を考慮する必要があり、熟練した設計者の経験が不可欠です。設計の欠陥が後工程で発見された場合、金型の修正に多大な時間と労力が浪費される可能性があります。 3. 研究目的と研究課題: 本研究は、従来のダイカスト金型設計の限界を克服するために、コンピュータ支援設計(CAD)システムの開発を目的としています。主な研究目的は、特にランナー・ゲートシステムに焦点を当て、金型設計プロセスを自動化することです。本研究では、以下の主要な研究課題に取り組みます。 研究仮説は、確立されたダイカストの原則とアルゴリズムを組み込んだルールベースのCADシステムが、金型設計の効率と精度を大幅に向上させ、試行錯誤による反復作業に関連する開発時間とコストを削減できるというものです。 4. 研究方法: 本研究では、ダイカスト金型設計用のCADシステム構築に焦点を当てたシステム開発アプローチを採用しています。研究デザインは、AutoCAD環境でAutoLISP言語を用いてアルゴリズム開発とシステム実装を中心に行いました。特にランナー・ゲートシステムにおける金型設計の自動化プロセスを示すフローチャートベースの方法論を提示しています。 データ収集は、ランナーおよびゲート設計に関連する既存のダイカスト知識、経験則、および確立された方程式の収集を含みます。この知識ベースがルールベースシステムの基盤となります。分析方法は、鋳造設計、金型レイアウト設計、および金型生成のためのアルゴリズムの開発と実装を含みます。システムの機能は、キャップ形状製品(モータープーリー)とモータープーリー製品への適用事例を通して実証され、設計プロセスを自動化する能力を示しています。研究範囲は、アルミニウム合金ダイカストの金型設計に限定され、ランナー・ゲートシステムを主な重点としています。 5. 主な研究成果: 本研究の主要な成果は、ダイカスト金型設計用の機能的なCADシステムの開発です。主な研究成果は以下の通りです。 図表名リスト: 6. 結論と考察: 本研究では、特にランナー・ゲートシステムの自動化に重点を置いて、ダイカスト金型設計に特化した自動化CADシステムを開発しました。本研究は、CAD環境に統合されたルールベースのアプローチを用いて、金型設計プロセスを合理化し、強化する可能性を示しています。 学術的意義: 本研究は、アクセスしやすく効果的な金型設計システムを作成するためのアルゴリズムを提供します。金型設計の実践的な知識と経験的な側面を、構造化された手順の枠組みに形式化し、定量化します。これは、金型設計を経験に基づいた芸術から、より体系的でエンジニアリング主導のプロセスへと移行させる上で重要です。 実用的意義: 開発されたシステムは、ダイカスト業界に大きな実用的意義をもたらします。特にランナー・ゲートシステムなどの金型設計の主要な側面を自動化することにより、ダイカストの専門知識が限られているエンジニアであっても、金型設計タスクをより効率的に実行できるようになります。これにより、設計サイクル時間の短縮、開発コストの削減、および最適化されたランナーおよびゲート構成による金型性能の向上が期待できます。システムの試行錯誤を最小限に抑える能力は、材料の無駄と生産の遅延を削減します。 研究の限界: 著者らは、現在のシステムには限界があることを認めています。アンダーカットのある製品の金型設計にはまだ対応していません。さらに、パーティング面の決定は依然としてユーザーの入力に依存しており、システムの適用可能性は主に単一印象金型で実証されています。 7. 今後のフォローアップ研究: 開発されたCADシステムの機能と範囲を拡張するために、今後の研究方向が提案されています。 8. 参考文献: 9. 著作権: この資料は、「[ J. C. Choi, T.

Read More

この論文要約は、[Publisher]に掲載された論文「A runner-optimization design study of a die-casting die」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

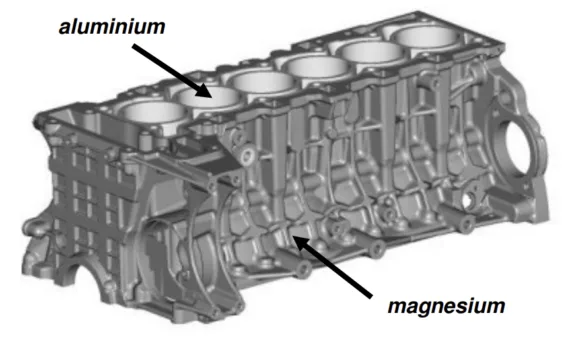

user 02/18/2025 Aluminium-J , automotive-J , Technical Data-J CAD , Computer simulation , Die casting , Magnesium alloys , Microstructure , STEP , 自動車産業 , 자동차 , 자동차 산업 , 해석 この論文概要は、SAEインターナショナルで発表された論文「BMW’s Magnesium-Aluminium Composite Crankcase, State-of-the-Art Light Metal Casting and Manufacturing」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: *この資料は、ミヒャエル・ヘッシュル、ヴォルフラム・ヴァゲナー、ヨハン・ヴォルフの論文:「BMW’s Magnesium-Aluminium Composite Crankcase, State-of-the-Art Light Metal Casting and Manufacturing」に基づいています。*論文ソース: doi:10.4271/2006-01-0069 この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 02/18/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Aluminum Casting , Applications , CAD , Die casting , High pressure die casting , Magnesium alloys , Microstructure , Permanent mold casting , Review , 자동차 , 자동차 산업 1. 概要: 2. 背景: 自動車産業における燃費向上のための軽量化は重要な課題であり、アルミニウムおよびマグネシウム鋳造は、そのための効率的な手法として長年用いられてきました。1970年代半ばから本格的に活用が始まり、アルミニウムは鋼鉄と比較して30~50%、マグネシウムは40~60%の重量削減効果をもたらします。しかし、従来のアルミニウムおよびマグネシウム合金は、耐摩耗性、クリープ抵抗性、高強度・延性などの特性に限界があり、従来の高圧ダイカストプロセスでは、気孔発生の問題がありました。そのため、自動車分野における軽量化をさらに進めるためには、新たな合金およびプロセス技術の開発が必要でした。 3. 研究目的と研究課題: 本研究は、軽量自動車用途に向けたアルミニウムおよびマグネシウム鋳造技術における最新の合金とプロセスの開発動向をまとめることを目的としています。主な研究課題は以下の通りです。 4. 研究方法: 本研究は、アルミニウムおよびマグネシウム合金の最新技術動向に関する文献調査に基づいています。様々な文献を通して、新たな合金開発、真空アシストダイカストおよび高真空ダイカスト、低圧ダイカスト、オーバーキャスティング技術などの最新の鋳造プロセス技術の分析を行いました。自動車部品への適用事例を通して、技術の実効性を検証しました。 5. 主要な研究結果: 6. 結論と考察: 本研究は、軽量自動車用途に向けたアルミニウムおよびマグネシウム鋳造技術における最新の進歩を示しています。新たな合金開発と高度鋳造プロセス技術により、自動車部品の軽量化、高強度化、耐久性向上を実現しました。 特に、真空ダイカストおよび低圧ダイカスト技術は、従来の高圧ダイカストの限界を克服し、複雑な形状の高品質部品生産を可能にします。オーバーキャスティング技術は、様々な材料を組み合わせた新たな設計を可能にし、軽量化と製造効率の向上に貢献します。ただし、一部の高度鋳造プロセスは、コスト高という課題があります。 7. 今後の研究: 8. 参考文献: 著作権: 本資料は、Alan A. Luo、Anil K. Sachdev、Bob R. Powell著の論文「軽量自動車向け高度鋳造技術」に基づいて作成されました。 商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

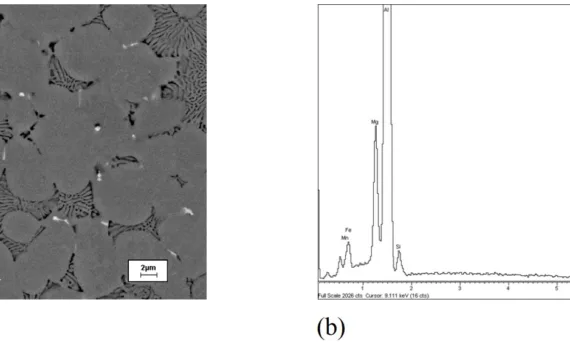

user 02/17/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Die casting , Efficiency , High pressure die casting , Mechanical Property , Microstructure , 自動車産業 , 자동차 , 자동차 산업 , 해석 1. 概要 2. 研究背景 本研究は、燃費効率の高い輸送システムの製造において、軽量材料の使用による軽量化が燃費向上と有害排出物の削減に効果的な手段であるという前提に基づいています。自動車産業におけるアルミニウム合金の使用増加は、軽量化と環境目標達成のための大きな機会を提供しており、高圧ダイカストは、厳しい寸法公差を持つニアネットシェイプ部品を製造する上で人気のある製造プロセスです。 近年、自動車構造物へのアルミニウムの使用増加傾向が見られ、アルミニウム集約型乗用車のスペースフレームとモノコック構造において、鍛造アルミニウム合金と鋳造アルミニウム合金の両方が不可欠です。しかし、現在利用可能なダイカスト合金の機械的特性、特に延性は、産業の要求を満たせていません。 3. 研究目的と研究課題 4. 研究方法 5. 主要な研究結果 6. 結論と考察 本研究は、自動車ボディ構造部品に適した超延性ダイカストアルミニウム合金の最適組成を明らかにしました。最適組成の合金は、優れた機械的特性と比較的単純なミクロ構造を示します。研究結果は、高圧ダイカストプロセスを用いた自動車部品製造において重要な示唆を与えます。しかし、破面解析の結果、脆性と延性の混合した破面を示すという限界があります。 7. 今後の研究 今後の研究としては、様々なダイカストプロセス変数の影響を考慮した研究、様々な熱処理プロセスによるミクロ構造と機械的特性の制御に関する研究、耐食性の向上に関する研究が必要となります。また、実際の自動車部品製造への適用に向けた更なる研究が必要です。 8. 参考文献 著作権 本資料は、Douglas Watson、Shouxun Ji、Zhongyun Fan著の論文:A super-ductile alloy for the die-casting of aluminium automotive body structural componentsに基づいて作成されました。 論文出典:doi:10.4028/www.scientific.net/MSF.794-796.526 本資料は上記論文に基づいて要約作成されており、商用目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

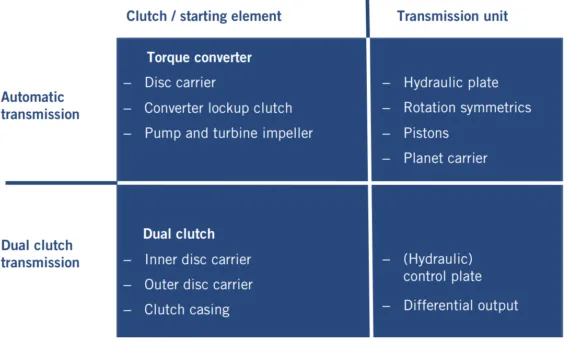

今日の自動車業界では、効率的な開発および製造プロセスへの要求がかつてないほど高まっています。この 要約は、ATZに掲載された論文「Cooperation of Development and Manufacturing for Up-to-date Transmission Parts」からの重要な洞察を掘り下げたものです。この論文は、フォイト・オートモーティブのステファン・ベインケンペン氏によって執筆され、最新のトランスミッション部品と電気モーターハウジングの製造を、ダイカストおよび成形技術を用いて最適化する上で、同時並行エンジニアリングの重要な役割を探求しています。 1. 概要: 2. 研究背景: 自動車業界は、開発期間短縮という絶え間ないプレッシャーに直面しています。そのため、ダイカストおよび成形業界内では、設計と製造プロセスのより緊密な統合が必要となっています。歴史的に、組織構造は製品開発と製造プロセス計画の分離につながることが多くありました。この分離は、計画が十分に最適化されていない、最適とは言えない製造ソリューションにつながる可能性があります。さらに、単純な材料置換から包括的かつ体系的なアプローチへの移行など、軽量設計の複雑さが増していることも、新たな課題となっています。また、購買構造に起因するプロジェクトへのサプライヤーの関与の遅れは、タイトなスケジュールにより製造プロセスに関するリスクの修正を妨げる可能性があります。 3. 研究目的と研究課題: 本論文は、フォイト・オートモーティブが、最新のトランスミッション部品と電気モーターハウジングの開発と製造を最適化するために、拡張された同時並行エンジニアリングのアプローチをどのように活用しているかを示すことを目的としています。中心となる目的は、部品開発と製造プロセス開発の初期段階からの緊密な連携の利点を実証することです。論文で暗黙的に取り上げられている主な課題は以下のとおりです。 4. 研究方法: 本論文では、フォイト・オートモーティブの同時並行エンジニアリングの適用における方法論と経験を詳細に記述した事例研究のアプローチを採用しています。彼らのサービス提供内容と、トランスミッション開発におけるターゲットプロジェクトの概要を示しています。この方法論は、部品設計と製造技術の応用の例を通して説明されており、市場動向と部品マトリックスを示す図によって裏付けられています。分析は記述的であり、彼らの統合アプローチの利点と実際的な意味合いに焦点を当てています。範囲は、自動車のトランスミッション部品と電気モーターハウジング、特にアルミニウムダイカストおよび成形技術の文脈に焦点を当てています。 5. 主な研究成果: 論文では、部品と製造コンセプトの開発が並行して行われる拡張された同時並行エンジニアリングのアプローチにより、「開発期間が大幅に短縮される」 ことが強調されています。主な成果と観察事項は以下のとおりです。 図表リスト: 6. 結論と考察: 主な研究成果の要約: 本論文は、自動車のトランスミッション部品の開発と製造において、早期の連携と同時並行エンジニアリングが、コスト削減と効率化を実現するために不可欠であると結論付けています。部品開発とプロセス開発を当初から統合することにより、製造業者は信頼性が高く、費用対効果が高く、最新のソリューションを生み出すことができます。 研究の学術的意義: 本論文は、ダイカストおよび成形の文脈における同時並行エンジニアリングの学術的および実践的な重要性を強調しています。現代の自動車産業の要求を満たすために、逐次的な開発アプローチから並行的な開発アプローチへの移行を強調しています。 実践的な意味合い: ダイカスト会社および自動車OEMにとって、本論文は、同時並行エンジニアリング手法を採用し、サプライヤーの早期関与を促進することを提唱しています。この協調的なアプローチにより、最適化された製造プロセスチェーンの構築が可能になり、「クリーンで、すぐに組み立てラインに投入できる部品を顧客の組み立てステーションに直接届ける」ことができます。 研究の限界: 本論文は、主にフォイト・オートモーティブの視点と、同時並行エンジニアリングの成功事例を紹介しています。広範な統計的に検証された研究というよりは、事例紹介としての役割を果たしています。焦点はトランスミッション部品と電気モーターハウジング、特にアルミニウムダイカストおよび成形技術に限定されています。 7. 今後のフォローアップ研究: 今後のフォローアップ研究の方向性: 今後の研究では、ダイカストにおける同時並行エンジニアリングの定量的な利点を、より広範な実証研究を通じて探求することができます。同時並行エンジニアリングのフレームワーク内でダイカストプロセスを最適化するための具体的な手法に関するさらなる調査も有益でしょう。これらの原則を他の自動車部品分野や自動車トランスミッション以外の産業に適用することも有益である可能性があります。 さらなる探求が必要な分野: 同時並行エンジニアリング導入の詳細な費用対効果分析、統合設計および製造のためのデジタルツールとシミュレーションの進歩、軽量ダイカスト部品のための革新的な材料と設計アプローチは、さらなる探求が必要な分野です。 8. 参考文献: [1] Friedrich, H. E.; Krishnamoorthy, S. K.: Triumphe durch Leichtgewicht. In:

Read More

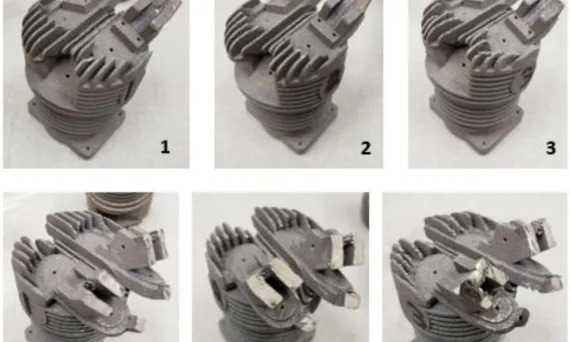

本論文要約は、Jamee Gray氏が2020年にカンザス大学に提出した論文「内燃機関における金属積層造形の実現可能性(Feasibility of Metal Additive Manufacturing for Internal Combustion Engines)」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法論 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 著作権: 論文ソース: https://kuscholarworks.ku.edu/entities/publication/ffc1db2c-beb4-4fef-9a0a-9f07ccf795f8/full この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 02/14/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , AUTOMOTIVE Parts , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , 금형 , 자동차 , 자동차 산업 , 해석 概要: 本論文は、耐熱性マグネシウム合金を用いた自動車用オイルパンのダイカストプロセスに関する研究です。現在使用されているアルミニウム合金の代替を目指し、最適なプロセスパラメータと材料特性を評価することで、欠陥を最小限に抑え、性能を最適化することを目的としています。アルミニウムとマグネシウム合金の熱特性の違いから生じる欠陥の軽減に重点が置かれています。 1. はじめに: クランクケース下部に設置されるオイルパンは、循環した潤滑油が集まる部品です。高温環境下にあるため、耐熱性材料の使用が不可欠です。現在、アルミニウム合金(ADC12)が使用されています。本研究では、アルミニウムをマグネシウム合金に置き換えることで大幅な軽量化(アルミニウム(2.8g/cm³)と比較してマグネシウム(1.8g/cm³)の密度は約35%低い)を実現することを検討しています。しかし、マグネシウム合金はヤング率が低い(アルミニウム73GPaに対しマグネシウム45GPa)ため、十分な剛性を維持するために設計の最適化が必要です。マグネシウム合金は比強度と比弾性率において優れた特性を示しますが、アルミニウムと比較して絶対強度と延性が低く、耐熱性も劣ります。そのため、自動車部品への適用は、耐熱性がそれほど厳しくない部品(シリンダーヘッドカバー、ステアリングホイール、インストルメントパネル、シートフレームなど)に限定されています。 2. 背景と文献レビュー: 本論文では、耐熱性を維持しながらコスト効率の高い合金化戦略に焦点を当てた、マグネシウム合金開発の研究状況について簡単にレビューしています。先進国と比較して、韓国における耐熱性マグネシウム合金自動車部品の採用が比較的少ない現状が指摘されており、国際競争力の強化のためにこの技術の早期開発が急務であることが強調されています。 3. 研究目的と課題: 主な目的は、耐熱性マグネシウム合金を用いた自動車用オイルパンのダイカストプロセスを最適化し、最適なプロセスパラメータを提示することです。主な研究課題は、マグネシウム合金オイルパンのダイカストプロセスにおいて、金型設計、鋳造条件、材料特性などが製品品質に及ぼす影響を明らかにすること、そして、欠陥のない高品質なマグネシウムオイルパンをどのように生産できるかを探ることです。仮説としては、マグネシウム合金の特性を考慮した最適化された金型設計と鋳造条件を適用することで、欠陥のない高品質なマグネシウムオイルパンの生産が可能であるというものです。 4. 研究方法: 本研究では、シミュレーションと実験の両方を用いています。 5. 結果: 6. 考察と結論: この研究結果は、アルミニウム合金とマグネシウム合金の熱特性の違いがダイカストプロセスに大きな影響を与えることを示しています。最適化された金型設計と鋳造パラメータを用いることで、欠陥のない高品質なマグネシウムオイルパンの生産が可能であることが確認されました。本研究の貢献は、CFDシミュレーションと実験的検証を含むダイカストプロセスの詳細な解析を行い、マグネシウム合金のプロセス最適化に関する知見を提供したことです。これにより、燃料効率の向上と排出ガスの削減に繋がる大幅な軽量化が実現します。 7. 制限事項: 本研究の範囲は、調査された特定のマグネシウム合金とオイルパンの形状に限定されています。より広範囲のマグネシウム合金や様々な形状への適用を検証するためには、さらなる研究が必要です。様々な動作条件下での耐久性試験を行うことで、マグネシウムオイルパンの実用性に関する結論がより強固なものとなります。 8. 今後の研究: 今後の研究としては、より広範囲のマグネシウム合金の検討、様々な金型設計の調査、実際の動作条件下での長期間性能試験の実施などを通して、マグネシウムオイルパンの長期的な性能と耐久性を評価する必要があります。様々な合金元素が鋳造特性と結果として得られる機械的性能に及ぼす影響についても、さらに調査する必要があります。試験された範囲を超える鋳造条件(より広い温度範囲や圧力範囲など)の変化の影響についても検討することができます。 参考文献: 著作権: 本資料は、Shin, Chung, and Kangによる研究論文に基づいて要約を作成したものです。 無断での商業利用は禁止されています。Copyright © 2024 CASTMAN. All rights reserved.

user 02/13/2025 Aluminium-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Microstructure , secondary dendrite arm spacing , STEP , 금형 , 자동차 この論文の要約は、[発行者]に掲載された論文「重力ダイカストAl合金部品における有機および無機コアバインダーの比較分析」に基づいています。 1. 概要: 2. 研究背景: 金属鋳造業界では、過去20年間でコア製作における無機バインダーの使用が増加傾向にあります。この変化は主に、従来の有機バインダーと比較して、無機バインダーが健康と環境面で優れていることに起因しています。しかし、無機バインダーが商業用途で広く普及するためには、特に保存安定性に関する潜在的な固有の制限に対処するための継続的な技術改良が必要です。無機コアは保管中に劣化する可能性があることが知られており、有機コアの直接的な代替品としての適合性に懸念が生じています。既存の研究では、特に吸湿の影響を考慮した場合、鋳造環境内でのこれらのバインダーシステムの実際的な実装と性能を十分に調査していません。本研究は、重力ダイカストアルミニウム合金部品の製造において、有機コアバインダーの代替として無機コアバインダーを使用することの実現可能性を調査することにより、このギャップに対処します。特に、一般的な鋳造工場の保管条件下での吸湿感受性という重要な側面に着目しています。 3. 研究目的と研究課題: 本研究は、アルミニウム合金部品の重力ダイカストにおいて使用される有機および無機コアバインダーの性能を評価し、比較することを目的としています。本研究では、特に吸湿がコアの安定性に及ぼす影響、および最終的な鋳物の品質への影響を調査します。 本論文で取り上げられている主な研究課題は以下の通りです。 根底にある仮説は、無機コアは環境上の利点を提供する一方で、その吸湿感受性が実際の鋳造工場での応用に課題をもたらす可能性があるということです。本研究は、これらの課題を定量化し、持続可能な有機コアの代替としての無機コアの全体的な実現可能性を評価することを目的としています。 4. 研究方法 本研究では、有機および無機コアバインダーを評価するために、比較実験研究デザインを採用しました。研究方法論は、以下の主要なステップを含みます。 5. 主な研究結果: 実験結果は、有機および無機コアバインダーの性能に関する包括的な比較を提供しました。主な調査結果を以下にまとめます。 図表リスト: 6. 結論と考察: 主な研究結果の要約: 本研究は、無機コアバインダー、特にケイ酸ナトリウム系システムが、アルミニウム合金の重力ダイカストにおいて、従来の有機バインダーの実行可能な代替案となることを結論付けました。無機コアは極端な湿度条件下では吸湿性が高いものの、一般的な鋳造工場の倉庫保管条件(最大14日間)下では十分な安定性と寸法完全性を示します。無機コアで製造された鋳物は、有機コアで作られた鋳物と比較して、同等またはわずかに改善された機械的特性と、より微細な微細構造を実現しています。重要なことに、無機コアは、鋳造中の有害なガス状排出物を大幅に削減し、長期の鋳造サイクルにわたって鋳型をよりきれいな状態に保つことで、環境上の大きな利点を提供します。 研究の学術的意義: 本研究は、金属鋳造における無機バインダーに関する知識の蓄積に貴重な実証データを提供します。吸湿性に関する懸念に直接的に対処し、重力ダイカストにおける鋳造工場での応用の成功事例を示しています。本研究は、無機コアシステムの性能を評価する際に、現実的な鋳造工場の保管条件を考慮することの重要性を強調しています。 実用的な意義: 本研究の知見は、鋳造工場が持続可能性を高め、作業環境を改善するために、鋳物の品質を損なうことなく、重力ダイカストに無機コアバインダーを自信を持って採用できることを強く示唆しています。無機コアに関連する排出量の削減と鋳型の清浄化は、環境および健康上の利点だけでなく、メンテナンスと清掃の削減による潜在的なコスト削減にもつながります。本研究は、無機コアの吸湿性に関連する保管不安定性に関する懸念は、特に倉庫条件下での最大14日間の保管期間であれば、一般的な鋳造工場の慣行の下で管理可能であることを示しています。 研究の限界: 本研究では、使用された有機および無機バインダーシステムの正確な組成が機密情報であるため、限界があることを認識しています。さらに、鋳造工場の倉庫条件下での14日を超える無機コアの長期保管安定性については、広範囲には調査されていません。 7. 今後のフォローアップ研究: 今後のフォローアップ研究の方向性: 今後の研究では、固有の耐湿性を高めるために、特定の添加剤を組み込むなどして、無機バインダーの組成をさらに最適化することに焦点を当てる必要があります。 さらなる探求が必要な分野: より広範な鋳造条件における無機コアの長期保管挙動を調査し、重力ダイカスト以外の様々なアルミニウム合金および鋳造プロセスでの性能を評価することが推奨されます。無機コアに関連する鋳型メンテナンスと清掃の削減による経済的利点を調査することも、将来の研究にとって価値のある分野となるでしょう。 8. 参考文献: [1] F. Czerwinski, M. Mir, W. Kasprzak, Application of cores and binders in metalcasting. Int. J. Cast Met. Res.

Read More

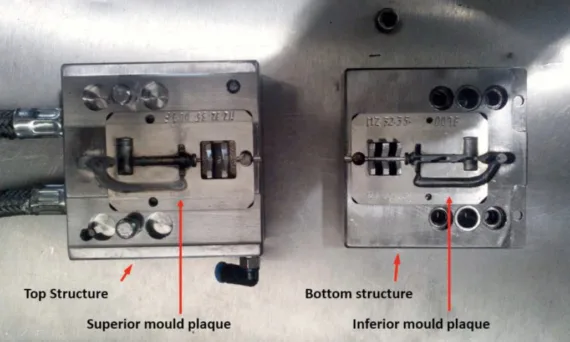

user 02/13/2025 Aluminium-J , Technical Data-J aluminum alloy , CAD , CFD , Die casting , High pressure die casting , High pressure die casting (HPDC) , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 , 해석 この論文概要は、Procedia Manufacturingに掲載された論文「Improvement and validation of Zamak die casting moulds」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法論: 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: *この資料は、H. A. Pinto, F. J. G. Silva, R. P. Martinho, R. D. S. G. Campilho, A. G. Pintoの論文:「Improvement and validation of Zamak die casting moulds」に基づいています。*論文ソース: 10.1016/j.promfg.2020.01.131 この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright ©

Read More