By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Die casting, Draft, Efficiency, 金型, 금형, 자동차, 해석

この論文概要は、[‘INTERNATIONAL JOURNAL OF RESEARCH IN ADVANCED ENGINEERING TECHNOLOGIES’]によって発行された、[‘DESIGN AND WEIGHT OPTIMIZATION OF OIL PAN BY FE ANALYSIS’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録 – 往復動型内燃機関において、オイルパンはクランクシャフトのハウジングです。この密閉構造はエンジン内で最大の空洞を形成し、マルチシリンダーエンジンでは通常、1つまたは複数のシリンダーブロックに統合されてシリンダーの下に配置されます。オイルパンはエンジンの下部に位置し、エンジンオイルを貯蔵するために使用されます。必要なときにオイルパンからエンジンにオイルがポンプで送られます。 本プロジェクトでは、潜水艦エンジンで使用されるオイルパンのモデリングを行います。本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。 初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 序論 – オイルパンについて オイルパンは、一般的に自動車やその他の類似の用途における4ストローク内燃機関の底部をシールする部品です。米国ではオイルパンとして知られていますが、世界の他の地域ではオイルサンプと呼ばれることもあります。主な目的は、クランクケースの最下部を形成し、エンジンオイルがエンジン内を循環する前後にオイルを保持することです。オイルパンを取り外すと、通常、クランクシャフト、オイルピックアップ、およびディップスティックの下端部が現れます。 通常のエンジン運転中、オイルポンプはパンからオイルを吸い上げ、エンジン内を循環させます。オイルはそこで様々な部品を潤滑するために使用されます。オイルがエンジンを通過した後、オイルパンに戻されます。このようなウェットサンプシステムでは、エンジンが保持できるオイルの量は、オイルパンのサイズに直接関係しています。エンジンは、クランクシャフトが水没するとオイルがエアレーションを起こし、オイルポンプがエンジン内を循環させることが困難または不可能になるため、パンに収まる量以上のオイルを保持することはできません。 エンジンオイルを交換するために使用されるドレンプラグは、通常、オイルパンのどこかに配置されています。オイルドレンプラグを簡単に見つける方法は、パンを見つけてから最も低い点を探すことです。パンは傾斜していたり、片方の端が膨らんでいたり、エンジンの位置によってわずかに角度が付いている場合があります。この低い点が通常、ドレンプラグが配置され、パン内のオイルをほぼすべて排出できる場所です。 レースや高性能車などの特定のエンジンは、ドライサンプシステムとして知られるものを使用する場合があります。クランクケースにすべてのオイルを貯蔵する代わりに、これらのエンジンにはポンプで送り込まれる分離されたリザーバーがあります。これらのエンジンのオイルパンは、オイルが潤滑に使用された後にリザーバーに戻されるため、通常、ウェットサンプシステムのオイルパンよりもはるかに小さくなります。 3. 研究背景: 研究テーマの背景: 往復動型内燃機関において、オイルパンはクランクシャフトハウジングとして機能します。この密閉構造はエンジン内で最大の空洞を形成し、シリンダーの下に位置しています。オイルパンはエンジンの下部に配置され、エンジンオイルを貯蔵するために使用されます。 既存研究の現状: このセクションでは明示的に言及されていません。 研究の必要性: 本プロジェクトでは、潜水艦エンジンで使用されるオイルパンのモデリングを行います。本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 4. 研究目的と研究課題: 研究目的: 本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。また、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減することです。 主要な研究: 研究仮説: このセクションでは明示的に言及されていません。本研究は、仮説駆動型というよりも、探索的かつ設計に焦点を当てています。 5. 研究方法: 研究デザイン: 研究デザインには、ソフトウェアツールを使用したモデリング、設計、解析、最適化が含まれます。初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 データ収集方法: 初期段階では、金型設計と解析条件に関するデータを収集します。 分析方法:

Read More

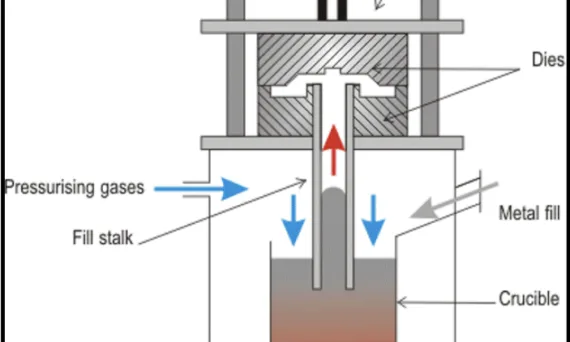

この論文の概要は、 журнале [‘Journal of Materials Processing Technology’] によって発行された [‘Impact behaviour of A356 alloy for low-pressure die casting automotive wheels’] という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 計装化衝撃強度試験は、低圧ダイカストで製造されたA356アルミニウム合金製17インチホイールから採取したKVサブサイズシャルピー試験片に対して実施されました。ホイールは異なる形状と熱処理状態を示しています。本論文では、微細組織と欠陥が衝撃特性に及ぼす影響を研究します。その結果、衝撃エネルギーはT6熱処理ホイールよりも鋳造ままホイールの方が低いことが示されています。より微細な微細組織は常に高い衝撃強度に対応し、亀裂伝播抵抗値と二次デンドライトアーム間隔(SDAS)との間に直接的な相関関係が存在します。X線および密度測定技術によって明らかになった鋳造欠陥は、シャルピー試験片の荷重負担面積を減少させるVノッチ周辺に集中すると重大になります。シャルピー試験片の破断面プロファイルと表面を調査し、亀裂が、亀裂した共晶シリコンと金属間化合物がかなりの割合で発見されるデンドライト間共晶領域をどのように横断するかを明らかにしました。 数値シミュレーションは、分析されたホイール合金の充填および凝固挙動を研究するために実行され、最終的な微細組織および引け巣形成を予測することを目的としています。SDAS測定によって推定され、数値シミュレーションアプローチによって計算された凝固時間は、良好な一致を示しています。ホットスポットおよび引け巣に関する重要な領域は、一般にリム領域だけでなく、スポークとリムの間のホイール領域で明らかになります。 3. 研究背景: 研究テーマの背景: 汚染物質排出量の削減は、エネルギー消費量の削減およびリサイクル材料の増加とともに、国際政策の優先目標です。自動車分野では、アルミニウム合金の適用は経済的に持続可能な革新と見なされています。アルミニウム-シリコン合金は、複雑な形状の部品を鋳造するために広く使用されている鋳造合金であり、ホイールは統合された例です。ホイールは、高品質の表面仕上げ、衝撃および疲労性能の組み合わせを満たす必要があります。低圧ダイカスト(LPDC)は、アルミニウム合金ホイールの鋳造の主要な技術であり、機械的特性、高い生産性、費用対効果、および設計要求の間で優れた妥協点を提供します。 既存研究の現状: 過去の研究では、アルミニウム合金の衝撃特性が調査されてきました。Liら(2004)は、計装化衝撃試験を使用して、A319合金における合金元素と熱処理の効果を分析しました。Parayら(2000)は、Al-Si鋳造合金の吸収エネルギーを評価しました。Srivastavaら(2006)は、鋳造アルミニウム合金におけるノッチが衝撃値に及ぼす影響を示しました。Muraliら(1992)は、AlSi7Mg0.3合金中のマグネシウム含有量を評価し、Shivkumarら(1994)は、A356-T6合金中のストロンチウム改質と凝固速度を研究しました。Zhangら(2002)は、鋳造アルミニウム部品の降伏強度と延性に対するT6熱処理の利点を特定し、Cáceresら(1995)およびWangとCáceres(1998)は、亀裂核生成と伝播における粒子間間隔の役割を観察しました。CáceresとSelling(1996)は、鋳造欠陥が機械的特性に及ぼす影響を定量化しました。 研究の必要性: T6熱処理の利点は認識されていますが、追加のコストと時間が相当かかります。異なる形状とテンパーを持つLPDC A356合金ホイールの衝撃特性、微細組織、および鋳造欠陥の影響を考慮した研究が必要です。LPDCプロセス中の微細組織および欠陥形成を予測するための数値シミュレーションも必要です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、計装化シャルピー衝撃試験によって、異なる形状とテンパーを持つA356 17インチホイールから採取したKVサブサイズシャルピー試験片の衝撃特性を調査し、破壊中の個々のエネルギー部分に関する考察を含むことです。 主要な研究課題: 研究仮説: 本論文では、研究仮説を明示的に述べていません。しかし、研究目的と課題に基づいて、暗黙の仮説は次のとおりです。 5. 研究方法 研究デザイン: 本研究では、低圧ダイカストで製造されたA356合金ホイールの衝撃挙動を調査するために、実験的および数値シミュレーションアプローチを採用しました。計装化シャルピー衝撃試験は、異なるテンパーおよび形状を持つホイールのKVサブサイズ試験片に対して実施されました。微細組織分析、気孔率測定、X線検査、破断面解析、および数値シミュレーションを実施して、プロセス、微細組織、欠陥、および衝撃特性の間の相関関係を分析しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、低圧ダイカスト(LPDC)で製造された3つのA356アルミニウム合金製17インチ自動車ホイールでした。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析:

Read More

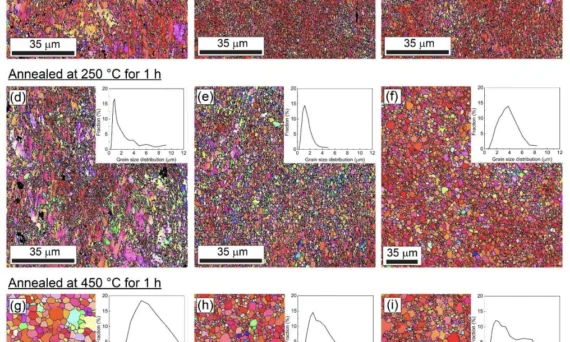

本論文概要は、MDPI発行の「高圧ねじり加工されたMg-RE合金の熱安定性評価と腐食挙動への影響(Evaluation of Thermal Stability and Its Effect on the Corrosion Behaviour of Mg-RE Alloys Processed by High-Pressure Torsion)」論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本研究論文では、低濃度軽希土類(LREE)含有Mg-1.4Nd合金と低濃度重希土類(HREE)含有Mg-0.6GdおよびMg-0.4Dy合金の微細組織、組織進化、および腐食挙動を評価し、比較しています。合金は高圧ねじり(HPT)加工によって処理され、その後、3.5 wt.% NaCl溶液中で電子後方散乱回折(EBSD)および電気化学試験を用いて、250℃および450℃で1時間等時焼鈍されました。EBSDの結果は、Mg-1.4Nd合金では動的再結晶(DRX)が制限され、不均一な変形微細組織につながったのに対し、Mg-0.6GdおよびMg-0.4Dy合金は、主に等軸の動的再結晶DRX粒から形成された均質な微細組織を示したことを示しています。HPT加工は、3つの合金すべてにおいて偏向した基底組織を誘導しました。250℃での焼鈍後、3つの合金すべてで良好な熱安定性が観察されました。対照的に、450℃での焼鈍は、Mg-1.4Nd合金では均質な等軸微細組織と組織の弱化をもたらし、Mg-0.6GdおよびMg-0.4Dy合金では、安定した基底組織を持つ不均一なバイモーダル微細組織をもたらしました。HPT加工されたMg-RE合金は、結晶粒微細化により改善された耐食性を示しました。しかし、Mg-0.6GdおよびMg-0.4Dy合金の耐食性は、結晶粒サイズの増加により焼鈍温度の上昇とともに低下しましたが、Mg-1.4Nd合金の耐食性は、析出と組織の弱化により450℃での焼鈍後に向上しました。 3. 研究背景: 研究テーマの背景: マグネシウム(Mg)合金は、自動車および航空宇宙産業でますます広く使用されており、生体材料用途としても有望です。機械的特性と耐食性を最適化するには、微細組織の改質と結晶学的組織の弱化が必要です。希土類(RE)元素を添加すると、変形モードを変化させ、転位と粒界の移動を妨げることにより、Mgの成形性が向上し、異方性が減少します。これは、RE固溶体ドラッグと、転位の移動と粒界移動度を妨げる第二相によるものであり、動的再結晶(DRX)と焼鈍中の組織に影響を与えます。RE元素はまた、腐食速度を低下させ、不動態皮膜の形成を促進することにより、耐食性能を向上させます。WE43やE21などのMg-RE合金は構造部品に使用されており、一時的なインプラントとしても検討されています。RE元素は軽希土類元素(LREE)と重希土類元素(HREE)に分類されますが、Mg合金の特性制御における個々の役割とカテゴリー別の役割はまだ明らかになっていません。RE元素、特にHREEの高コストは、広範な応用を制限しており、優れた機械的特性を持つ低RE含有量Mg-RE合金の開発研究を推進しています。 既存研究の現状: 高圧ねじり(HPT)は、高い静水圧の印加により、室温(RT)でMg合金を割れなしに加工できる激しい塑性変形(SPD)技術です。HPTは、高角粒界を持つバルク超微細粒材料を生成し、優れた機械的特性と超塑性特性につながります。DRXによるMg合金の結晶粒微細化は、合金組成、第二相、および加工条件に応じて、ナノまたはマイクロスケールに達する可能性があります。レビューでは、Mg合金の変形加工と腐食挙動に焦点が当てられています。SPD誘起結晶粒微細化は、一般的に粒界の増加により均一腐食を改善します。しかし、Mg-RE合金における強度と成形性の向上は、耐食性能に悪影響を与える場合があります。転位密度の増加と双晶は耐食性を低下させる可能性がありますが、矛盾する結果が存在し、変形特性が有益である可能性を示唆しています。 研究の必要性: HPTは、高密度の転位と空孔を持つ非平衡超微細組織を生成し、回復と結晶粒成長中に機械的特性の損失を引き起こす可能性があります。Mg合金におけるHPTは十分に文書化されていますが、熱安定性と腐食への影響に関する研究は依然として限られています。本研究は、低RE Mg-RE合金、具体的にはMg-1.4Nd(LREE)とMg-0.6GdおよびMg-0.4Dy(HREE)における変形、再結晶微細組織、および組織進化の比較を目的としています。また、3.5 wt.% NaCl溶液中の腐食性能と、RE固溶体元素の影響および微細組織変化との相関関係を調査します。合金組成は、単相Mg-RE合金を確実にするために相図に基づいて選択され、高HREE含有量はコストを考慮して低く選択されました。本研究は、低RE二元Mg-RE合金の微細組織と腐食性能に関する広範な調査の一部であり、Mg-1.4Nd [59] およびMg-0.4Dy [8,9,43,58]、および鋳造状態の腐食挙動に対するRE元素の影響 [13] および均質化処理効果 [65] に関する以前の研究に基づいています。本研究は、Mg合金に対する個々のRE元素の影響の理解を深め、制御された合金設計に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、低RE含有量Mg-RE合金3種、すなわちLREEを代表するMg-1.4Nd(wt.%)合金とHREEを代表するMg-0.6GdおよびMg-0.4Dy(wt.%)合金の変形および再結晶微細組織と組織進化を比較することです。さらなる目的は、3.5 wt.% NaCl(wt.%)溶液中のこれらのMg-RE合金の腐食性能と、RE固溶体元素の影響および変形および再結晶微細組織の変化との相関関係を明らかにすることです。 主要な研究課題: 本研究で取り組む主要な研究課題は以下のとおりです。 研究仮説: 正式な仮説として明示されていませんが、本研究は以下の期待に基づいて進められました。 5. 研究方法論

Read More

本論文要約は、[‘TMS (The Minerals, Metals & Materials Society)’]によって発行された[‘Life Cycle Environmental Impact of Magnesium Automotive Components’]という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 自動車産業におけるマグネシウムの応用開発は、大きな注目を集めています。この注目の重要な側面の一つは、マグネシウム部品のゆりかごから墓場までの環境影響の検討です。この問題に適切に対処するためには、ライフサイクルアセスメント(LCA)を実施する必要があります。本論文では、自動車部品、すなわちコンバーターハウジングに関するそのような評価について報告します。本研究では、マグネシウムインゴットの生産から製造・組立、使用、リサイクルに至るまでの詳細な影響を調査します。広範な感度分析を実施し、部品の環境性能を向上させることができる主要なプロセスパラメータの影響を調べます。考慮されるパラメータは、SF6以外のカバーガス、製品歩留まりの向上、二次マグネシウムの使用です。この分析から、いくつかの環境性能シナリオを提案し、中国で生産されたマグネシウム、アルミニウム、鉄を使用して作られた同様の機能部品の影響を比較するために使用します。調査の結果、マグネシウム部品の軽量化によって温室効果ガス影響を大幅に削減できる可能性が明確に示されています。また、影響を低減するためのプロセス改善は、自動車の使用においてマグネシウムが他の競合金属に匹敵するようになる損益分岐点を短縮します。 3. 研究背景: 研究テーマの背景: 自動車からの排出量削減に向けた環境への意識の高まりにより、車両の軽量化を達成するための軽量マグネシウム部品の使用が増加しています。この傾向は、軽金属バリューチェーンに関連する環境影響の明確な理解を必要としています。本論文では、この重要な領域に焦点を当て、マグネシウム自動車部品の製造、使用、リサイクルに関連する温室効果ガス影響に取り組み、バリューチェーンの環境性能を向上させるためのいくつかの課題について議論します。 既存研究の現状: マグネシウム部品のライフサイクル段階は、広義には鉱石からのマグネシウム合金の生産、代表的なマグネシウム部品の製造、組立、自動車の使用、そして使用済み自動車(ELV)のリサイクルを含みます。多くの研究者が、電解プロセスによるマグネシウム金属生産の温室効果ガス影響を定量化することに注意を払ってきました[1, 2]。しかし、部品製造に関連する環境問題、および自動車に製造されたマグネシウム部品を使用することによって得られる利点は、限られた注目しか受けていません。本論文では、製造、使用、リサイクルの段階を追加することにより、ゆりかごから墓場までの環境影響に関する理解を深め、ライフサイクル境界をゆりかごから墓場まで拡張する試みを行いました。 研究の必要性: マグネシウム自動車部品の環境影響を全体的に理解するためには、マグネシウム生産段階を超えて、ライフサイクル全体を分析することが重要です。本研究は、環境性能に影響を与える重要な段階とパラメータを特定し、バリューチェーン全体で改善の機会を模索し、それによって自動車設計における材料選択に関する情報に基づいた意思決定を促進するために必要です。 4. 研究目的と研究課題: 研究目的: 本LCA研究の主な目的は、マグネシウム自動車部品のライフサイクル全体を通して環境影響に大きく寄与するさまざまなプロセス、材料、およびシステムを評価することです。さらには、そのような影響を削減することを目的とした可能な改善策を特定することです。上記の目標に対処するために選択された影響カテゴリは、製品システムからの温室効果ガス(GHG)排出量を扱う地球温暖化影響です。 主要な研究課題: 主要な研究課題は、自動車に使用されるマグネシウムコンバーターハウジング(CH)に関連する、ゆりかごから墓場までのGHG排出量を定量化し、分析することです。これには以下が含まれます。 研究仮説: 本研究は、暗黙のうちに以下の仮説を立てています。 5. 研究方法論 研究デザイン: 本研究では、国際規格に準拠した、ゆりかごから墓場までのライフサイクルアセスメント(LCA)手法を採用しています。システム境界は、一次マグネシウム生産、製造および組立、車両使用、オープンループリサイクルによる二次マグネシウム生産の4つのライフサイクル段階を包含します(図2)。各ライフサイクル段階内のユニットプロセス群を表す一般的な製品システムアプローチを採用しました。 データ収集方法: オーストラリアでのAMC独自技術を用いた電解プロセスによるマグネシウム生産、および米国での製造プロセス(HPDC)に関する一次データを利用しました。補助材料およびエネルギー消費に関するデータは、SimaProやecoinventなどの業界データおよびデータベースから導き出されました。具体的なデータソースは以下の通りです。 分析方法: LCAモデルは、SimaPro LCAソフトウェア[11]を使用して開発および分析されました。地球温暖化係数(GWP)を影響カテゴリとして選択し、GHG排出量を機能単位(コンバーターハウジング)あたりkg CO2-eqで定量化しました。主要なパラメータを変化させて感度分析を実施し、全体的なGHG影響に対する影響を評価しました。代替材料(アルミニウムおよび鉄)およびさまざまな生産シナリオ(例:中国のマグネシウム生産、さまざまなカバーガス)との比較分析を実施しました。 研究対象と範囲: LCAの対象は、AZ91合金製のマグネシウムコンバーターハウジング(CH)であり、オートマチックトランスミッションを搭載した自動車に使用される代表的な自動車部品です(図1)。機能単位は「製品自体、すなわちCH」と定義されます。本研究は地球温暖化影響に焦点を当て、地理的にオーストラリアと米国での生産、および米国での車両使用に範囲を限定しています。分析では、電解プロセスで生産されたマグネシウムと米国での二次マグネシウム生産を考慮しています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: データは、車両使用段階が自動車部品のGHG排出量を支配的に占めていることを明確に示しています。マグネシウムを使用した軽量化は、これらの使用段階の排出量を削減する上で大きな可能性を提供します。ただし、生産および製造段階、特にSF6カバーガスの使用は、全体的なフットプリントに大きく寄与しています。感度分析は、プロセス改善、特にカバーガス置換とリサイクル率の向上が、マグネシウム部品の環境影響を緩和する上で効果的であることを強調しています。比較分析は、材料選択の環境上の利点を評価する際に、ライフサイクル全体と生産シナリオを考慮することの重要性を強調しています。 図リスト: 7.

Read More

本論文概要は、[‘数値シミュレーションと実験的検証による自動車発電機トップカバーのダイカストプロセス設計’]という論文に基づいており、[‘International Journal of Cast Metals Research’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: アルミニウム合金は、軽量、優れた電気および熱伝導性、高い熱および光反射率、良好な表面仕上げ、優れた耐食性などの利点により、輸送機器や精密加工を含む様々な産業分野での利用が増加しています。特に軽量航空機や自動車への応用は、CO2排出量を大幅に削減する上で重要です。ダイカストは、アルミニウム合金を加工する主要な鋳造方法の一つです。しかし、従来のダイカスト金型設計およびプロセスパラメータ設定は、経験と反復的な修正に依存しており、時間とコストがかかります。 既存研究の現状: 製品の不良率を低減するために、ダイカストプロセス条件および金型設計を最適化するために、コンピュータ支援エンジニアリング(CAE)解析およびコンピュータ支援設計(CAD)技術がますます多く使用されています。数値シミュレーションは、金型設計を最適化し、鋳造品質を向上させるための強力なツールとして登場しました。多くの研究で数値シミュレーションの精度が実証されていますが、鋳造欠陥の根本原因を深く研究するのではなく、シミュレーションの精度を実証することに焦点を当てている傾向があります。 研究の必要性: 本研究は、鋳造欠陥を低減し、ダイカストプロセス設計の効率を改善する必要があるという業界の継続的な要求によって必要性が提起されました。数値シミュレーションの単なる検証を超えて、ダイカストプロセスにおける欠陥の根本原因を診断し、解決するために積極的に活用する必要性が明確に存在します。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、数値シミュレーションを活用して、自動車発電機トップカバーの既存のダイカスト金型設計における欠陥の位置と種類を予測することです。さらに、研究は、ダイカスト金型設計の改善を容易にするために、これらの欠陥の原因を調査することを目的としています。 主要な研究内容: 本研究は、ダイカストプロセスで発生する流体流れおよび凝固熱伝達現象を解析するために数値シミュレーションを使用することに焦点を当てています。シミュレーション結果は、実験的ダイカストを通じて検証されます。シミュレーションから得られた詳細な情報に基づいて、改善されたダイカスト設計を提案し、評価します。 研究仮説: 本研究の中心的な仮説は以下のとおりです。 4. 研究方法 研究デザイン: 本研究では、数値シミュレーションと実験的検証を組み合わせた混合方法論的アプローチを採用しています。研究デザインは、既存のシングルランナーシステムダイカスト設計と改善されたダブルランナーシステム設計を比較分析することを含みます。 データ収集方法: データ収集は、2つの主要な方法を通じて行われます。 分析方法: 分析方法は以下を含みます。 研究対象と範囲: 研究対象は、アルミニウム合金ADC12を使用する自動車発電機トップカバーのダイカストプロセスです。研究範囲は、この特定のダイカストアプリケーションにおけるシングルランナーシステムとダブルランナーシステムの性能を調査および比較することに限定されます。 5. 主な研究結果: 主要な研究結果: 主な研究結果は、次のように要約されます。 データ解釈: シングルランナーシステムの欠陥は、非対称キャビティ充填、不均一な温度分布、およびダイカストプロセス中のガス巻き込みに起因すると解釈されます。特に、シミュレーションの結果、シングルランナーシステムは以下を引き起こすことが明らかになりました。 改善されたダブルランナーシステムは、以下によってこれらの問題に対処しました。 図リスト: 6. 結論: 主な結果の要約: 本研究は、ダイカストプロセスにおける鋳造欠陥を予測する上で数値シミュレーションの精度と信頼性を首尾よく実証しました。 ADSTEFANソフトウェアを使用して、研究チームは自動車発電機トップカバーのシングルランナーシステム設計における欠陥を正確に特定し、予測しました。さらに、数値シミュレーションから得られた洞察を活用して、改善されたダブルランナーシステム設計を開発し、実験的に検証しました。この改善された設計は、表面欠陥を効果的に除去し、ダイカストの全体的な品質を向上させました。 研究の学術的意義: 本研究は、以下を通じて学術的知識体系に貢献します。 実用的な意義: 本研究の実用的な意義は、ダイカスト業界にとって非常に重要です。 研究の限界 本研究の限界は以下のとおりです。 7. 今後のフォローアップ研究:

Read More

By userAluminium-J, automotive-J, Technical Data-JAUTOMOTIVE Parts, AZ91D, CAD, Die casting, Efficiency, Magnesium alloys, Microstructure, 自動車産業, 金型, 자동차, 자동차 산업

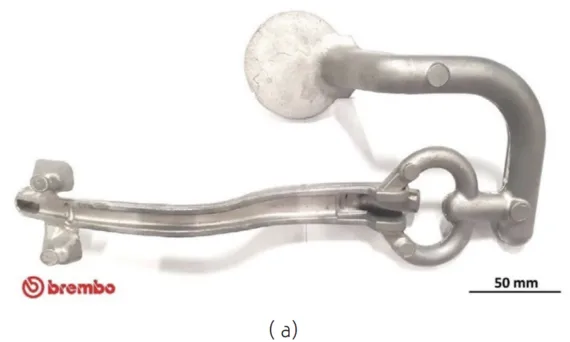

論文要約: この論文要約は、[‘Eco-sustainable lightweight automotive part manufacturing: GHGs-free die casting of brake leverage prototype made of AZ91D-1.5CaO magnesium alloy’]と題された論文に基づいており、[‘La Metallurgia Italiana’]誌に掲載された論文を基に作成されています。 1. 概要: 2. 概要または序論 欧州プロジェクトCRALにおいて、不燃性AZ91D-1.5CaO Eco-Magnesium® (Eco-Mg) 合金を使用することで、マグネシウム鋳造プロセスにおいて最も低いカーボンフットプリントを実現しました。非可燃性マグネシウムAZ91D合金にCa(CaOの形態)を添加したものは、SF6カバーガスを使用しない固定炉で非可燃性マグネシウム合金を溶解し、EU CRALプロジェクトで特別に開発された垂直短射出プランジャー式ダイカストマシンに大気中で注湯するという、特定の鋳造プロセスウィンドウを実験的に検討することで、製造に成功しました。AZ91-1.5CaO Eco-Mgシリーズ合金製のブレーキレバーは、鍛造アルミニウム合金製の現行部品に代わるMg鋳造部品の実際の例として、Brembo Spaの工場で製造に成功しました。実験パートで議論されているように、予備的なコンピュータ支援シミュレーションテストキャンペーンは、鋳造試験における不確実性を低減しました。ブレーキシステム用のMg-SF6フリー鋳造部品の実現を伴うCRAL EUプロジェクトは、Mg鋳造プロセスルートの地球温暖化係数(GWP)の大幅な削減を促進しました。Eco-Mgシリーズは、自動車分野に不燃性Mg合金を導入するための実現可能で手頃な価格の鋳造ソリューションであり、今日では、差し迫ったCO2排出規制により、費用対効果の高い軽量部品の研究に苦労しています。 3. 研究背景: 研究トピックの背景: マグネシウム合金の開発は、前世紀に航空宇宙産業によって主導され、輸送産業の軽量化戦略に対するニーズを満たすために歴史的に行われてきました。アルミニウム合金と比較して、マグネシウムは鋳造性に優れており、金型製作に使用される鋼との化学的適合性が低いです。この特性により、プラスチックで実現されるものと同様に非常に複雑な形状の部品を実現することが可能になり、鋼製金型の寿命を延ばすことができます。これらの優れた特徴にもかかわらず、マグネシウムが大気中で処理される場合、高い可燃性のため、安全性の問題は依然として懸念事項です。いったん着火すると、マグネシウムは発熱反応によって維持される自己燃焼を起こし、酸化マグネシウムを形成して熱を放出します。その結果、燃焼炎は2,000°Kから4,000°Kの間の温度に急速に達します。この問題のため、マグネシウムは安全に制御される必要があります。 既存研究の現状: マグネシウム合金は、特殊な溶解設備と熟練した人員を必要とし、鋳造部品の製造コストを増加させます。溶融状態のMg合金を安全に制御するためには、金属溶湯と接触するO2の存在を排除する必要があります。つまり、Mg燃焼反応の主要なトリガー源を排除する必要があります。酸素の除去は、溶融Mgに対して不活性雰囲気を作り出すことによって可能です。Mg鋳造所では、a) 真空溶解設備、b) 不活性および保護雰囲気を備えた溶解設備など、様々な技術が使用されています。一般的に使用される不活性雰囲気は、混合SF6およびCO2、またはフレオンガスR-134aおよびSO2をベースとしたものです。SF6とフレオンガスR-134aは、地球温暖化係数(GWP)が非常に高い温室効果ガスです。対照的に、SO2ガスは、環境的観点から温室効果ガスであるSF6およびR-134aの有効な代替手段ですが、作業者に対する高い毒性のため、厳格な適用プロトコルが必要です。SO2ガスはSF6に対するグリーンなソリューションとなりえますが、鋼製の設備に対して非常に腐食性が高く、水と容易に反応してH2SO3を形成し、作業者の健康リスクを引き起こします。SO2と比較して、SF6は無毒、非腐食性ですが、温室効果への負の影響のため、2018年1月1日から欧州連合ではマグネシウムダイカスト合金のリサイクルにおけるSF6の使用が禁止されました[1]。 研究の必要性: 内燃機関自動車製造のための軽量材料の選択は、排出ガス削減に重要な役割を果たすことは、今日では周知の事実です。自動車メーカーにとって、軽量化は、環境および社会的影響に対する意識が高まっている環境意識の高い市場の要求に応えるための重要な戦略です。EUで新たに設定された新車およびバンの平均排出量に関する厳しい目標には、超過排出量に対する罰金とともに、ゼロおよび低排出車への移行を促進するメカニズムが含まれています。しかし、排気管からの車両排出量の削減は、拡大されたグリーンマニュファクチャリングの観点から見ると、効果的ではあるものの部分的な対策です。図1に示されているように、走行距離に対する線形関数排出量を指摘すると、重量のある鉄合金(1)で作られた部品のベースラインシナリオと、鋼製部品と同じ機能的特性を満たすことができる2つの異なる軽量ソリューションを検討することができます。「傾き」と初期の炭素フットプリント「貯蔵」に応じて、初期の合金製造および部品成形において直接的なCO2排出量が削減されたとしても(ソリューション(1)と(2)の傾きを参照)、損益分岐点は長距離走行後に到達する可能性があります。図1の(3)に示されている問題は、マグネシウム鉱石(ドロマイトなど)からシリコン(通常はフェロシリコンの形で供給)を使用して石炭燃焼レトルト[2]で行われる小規模なピジョン法から製造されたマグネシウム合金に典型的な問題です。さらに、高い反応性のために、マグネシウムは保護ガスを使用して製品成形のために鋳造する必要があります。過去には、好ましいカバーガスであるSF6が、CO2とSO2の混合物、HFC-134aに置き換えられました。最近、3M Companyによって登録されたNovec 612流体は、CO2と同等の非常に低いGWP 1を約束しています。いくつかの研究では、ピジョン法で製造された原材料と二次成形によって製造されたマグネシウム自動車部品は、汚染物質カバーガスを使用して鋳造しても、自動車の寿命[3]内でCO2を節約できないことが示されています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、マグネシウム鋳造部品の製品ライフサイクル全体にわたる総GHG排出量削減の課題に取り組むことです。本研究では、CRAL EUプロジェクト内のブレーキシステム部品を具体的に対象として、マグネシウム部品のダイカストプロセス中の保護ガスの除去に焦点を当てています。最終的な目標は、Eco-Mgシリーズを自動車分野における非可燃性マグネシウム合金のための実行可能で費用対効果の高い鋳造ソリューションとして検証し、CO2排出規制の強化の中で費用対効果の高い軽量部品を追求する業界の推進力と一致させることです。 主要な研究課題: 主要な研究目標は以下のとおりです。 研究仮説: 明示的に仮説として述べられてはいませんが、本研究は以下の前提に基づいています。 5.

Read More

本論文サマリーは、[‘Combustion Engines’]誌に掲載された[‘Diesel engine for aircraft propulsion system’]論文に基づいて作成されました。 1. 概要: 2. アブストラクトまたは序論 本論文にはアブストラクトのセクションは含まれていません。 3. 研究背景: 研究トピックの背景: 軽航空機用エンジンの選択は、出力、重量、パワーウェイトレシオ、比燃料消費率、燃料消費量、エンジン出力など、いくつかの要因に左右されます。パワーウェイトレシオは重要な考慮事項ですが、詳細な調査によると、比燃料消費率の方が航空機全体の設計に大きな影響を与える可能性があります。したがって、電力要件を満たしながら、比燃料消費率が低いエンジンが頻繁に選択されます [1]。 現代の航空機ピストンエンジン開発の動向は、自動車工学の進歩からますます影響を受けています。自動車用途向けに最初に開発されたコンピューター制御のコモンレール (Common Rail) 高圧噴射システムや可変圧ターボチャージャーなどの技術の採用が、航空機エンジンでますます普及しています。さらに、生態学的懸念の高まりと気候変動を緩和する必要性から、これらの自動車革新技術を活用する航空機ピストンエンジンの開発が推進されています。統一燃料 [5] で作動するように設計されたディーゼルエンジンの導入は、特に鉛、ベンゼン、溶剤などの有害物質を含まない燃料組成に由来する有毒な排気ガス排出量を削減できる可能性があるという点で注目に値します。ディーゼルエンジンはまた、キャブレターの凍結、点火システムの故障、ベーパーロックに関連する問題を排除することで、信頼性の向上とメンテナンスコストの削減を約束します [2]。 既存研究の現状: 歴史的に、航空分野では軽量、水冷、直列スパーク点火エンジンが好まれ、第二次世界大戦中に最高の性能を達成しました。しかし、スポーツ、緊急、農業、レクリエーション航空などの分野における現在のレシプロエンジンは、特に洗練された自動車エンジン技術の進歩と比較すると、戦前 (pre-war) の設計および製造哲学を反映していることがよくあります。これらのエンジンは一般的に、比較的原始的な設計のキャブレターを採用しています。それにもかかわらず、一般航空分野、特に超軽量航空機市場は依然として相当な規模です。特にオートジャイロは、建設と認証に関する規制監督が緩いため、再浮上しています [18]。本研究は、圧縮着火エンジン (compression ignition engines) のパラメーターに焦点を当て、スパーク点火エンジンなどの既存の航空機エンジン技術と比較することにより、現状に対処することを目的としています。 研究の必要性: 本研究の推進力は、航空分野におけるますます厳しくなる出力要求と、空港でのガソリンエンジンへの燃料供給に伴うロジスティクスの課題から生じています。これにより、JET-A1 から派生した燃料を使用できる新しいエンジン設計の必要性が生じています。圧縮着火エンジンの新しい材料と、コモンレールシステム、スーパーチャージング (supercharging)、2ストローク作動サイクル (2-stroke working cycles) などの技術の進歩により、所定の排気量のエンジンに対する重量削減と出力向上が容易になります。本論文は、軽航空機用途向けに特別に調整された圧縮着火エンジンの特性を定義し、分析することを目的としています。 4. 研究目的と研究課題: 研究目的: 本論文は、約40種類の異なるタイプの航空機圧縮着火エンジンの動作パラメーターを包括的に分析し、議論することを目的としています。主な目的は、これらのパラメーターを広く使用されているスパーク点火Rotax 912エンジンおよびターボプロップエンジンと比較して、性能の比較視点を提供することです。さらに、本論文は、航空機圧縮着火エンジン技術の継続的な開発における一般的な傾向を解明しようとしています。 主要な研究課題: 本論文で取り上げる主要な研究課題は、以下の点に焦点を当てています。 研究仮説: 正式な仮説として明示的に定式化されていませんが、本研究は、圧縮着火エンジンが航空機推進のための実行可能でますます魅力的な代替手段であるという暗黙の前提の下で動作します。この実行可能性は、固有の燃料効率の利点と、圧縮着火エンジン技術の継続的な進歩に基づいており、特定の航空用途において従来のスパーク点火システムやターボプロップシステムと競合するか、それらを凌駕する可能性さえあります。 5. 研究方法論 研究デザイン: 本研究では、包括的なデータベースの構築に裏打ちされた比較分析 (comparative

Read More

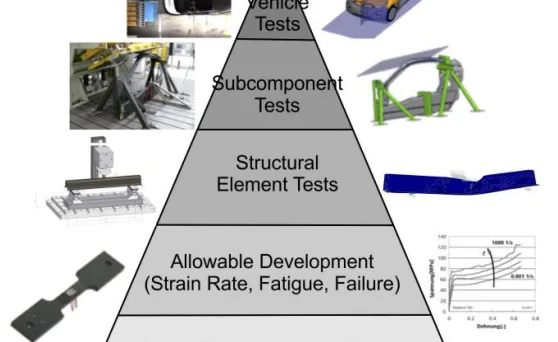

本論文概要は、[‘ResearchGate’発行の「製造変動を含む自動車および航空宇宙複合材構造の設計および解析方法」]論文に基づいて作成されました。 1. 概要: 2. 抄録 本論文では、複合材自動車構造およびサブシステムの設計段階における製造および形状誘起変動(MV, Manufacturing and geometry-induced variations)の潜在的な相互作用をモデル化するためのアプローチを提示します。最初に、製造変動の取り扱いを中心に、一般的な設計プロセスについて議論します。次に、高度な複合材自動車サイドフレームを用いて、そのような変動の影響を実証します。自動車サイドフレームの耐衝撃性実証に適用される一般的な方法は、典型的な航空宇宙構造の強度予測に拡張できます。面外波状性(out-of-plane waviness)のような実際の製造変動は、部品内の位置とともに破壊試験によって記録され、その後、Abaqus Explicit [1] で設定されたFE(有限要素)モデルに導入されました。可変領域はノックダウン係数(knockdown factors)に関連付けられ、その一部は補完論文 [2] で導き出されました。異なるMVマップを持つ2つのFEモデルが実験結果に対して検証されました。 複数のMV特性のレベルは、確率的に同時に変化させられ、インパクタ侵入への影響が記録されました。これから、応答曲面モデル(RSM, Response Surface Model)が生成されました。すべてのノックダウン係数を分離し、MVの影響を個別に評価することを可能にする新しい最適化手法も使用されました。その結果は、各MVに対する最大許容特性です。この方法論は、スクラップ率の低減、高価な資格試験プログラムの削減、および未知の製造変動を考慮するための過剰な安全係数の使用の排除によって部品重量の削減を可能にするため、大量複合材製造および設計に大きな利点をもたらします。 3. 研究背景: 研究テーマの背景: 複合材の設計と製造は、部品製造の過程で必然的に製造変動(MV, Manufacturing Variations)を伴います。これらのMVは、部品の形状、レイアップシーケンス、および加工条件に依存し、剛性や強度などの複合材構造物の機械的特性に大きな影響を与える可能性があります。平板試験片から得られた機械的特性とは異なり、実際の部品はMVを示すため、保守的でない設計許容値につながる可能性があります。 既存研究の現状: 現在の航空宇宙産業の実践では、MVを考慮するために、設計プロセスにいくつかの要素を組み込んで、ロバスト性を確保しています。重要な要素は、ノックダウン係数(knockdown factors)を公称材料特性に適用して導き出された許容値(allowables)の使用です。「ビルディングブロックアプローチ(Building Block Approach)」に基づいたこの方法は、広範な試験と非破壊検査(NDI, Non-Destructive Inspection)に依存しています。しかし、大量生産の自動車製造環境では、NDIは時間とコストの制約のために非現実的な場合が多くあります。既存の方法では、MVを考慮するために構造強度を全体的に減少させる方法を使用していますが、これは過度に保守的である可能性があります。 研究の必要性: 航空宇宙産業のアプローチは効果的ですが、生産量とコストの考慮事項から、大量生産の自動車複合材製造に直接適用することは困難です。製品開発プロセスにおいてMVを考慮し、設計プロセスと製造プロセスの両方に情報を提供する方法論が必要です。これには、重要なMVを特定し、ダイカストアルミニウム部品の設計で多孔性を明示的に考慮するアプローチと同様に、MVの影響を軽減するために製造プロセスを最適化することが含まれます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、複合材自動車および航空宇宙構造物の設計段階において、製造変動(MV, Manufacturing Variations)を明示的に組み込む設計および解析方法論を開発し、実証することです。この方法論は、構造的性能を維持しながら製造プロセスを最適化し、過度に保守的な安全係数への依存を減らすために、MVに対する許容限界を定義することを目的としています。 主要な研究課題: 研究仮説: 本研究は、以下の仮説を暗黙的に含んでいます。 5. 研究方法論 研究デザイン: 本研究では、実験的試験と数値シミュレーションを組み合わせたアプローチを採用しています。複合材自動車サイドフレームのケーススタディを使用して、方法論を実証します。設計は、複合材車両に合わせて調整された「ビルディングブロックアプローチ(Building Block Approach)」を使用して反復されます。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、自動車および航空宇宙用途の複合材構造に焦点を当てており、特に自動車サイドフレームをケーススタディとして使用しています。範囲には、面内および面外波状性(in-plane

Read More

By userAluminium-J, Technical Data-JApplications, CAD, Die casting, finite element simulation, Magnesium alloys, Microstructure, Stress–strain, 自動車産業, 자동차, 자동차 산업, 해석

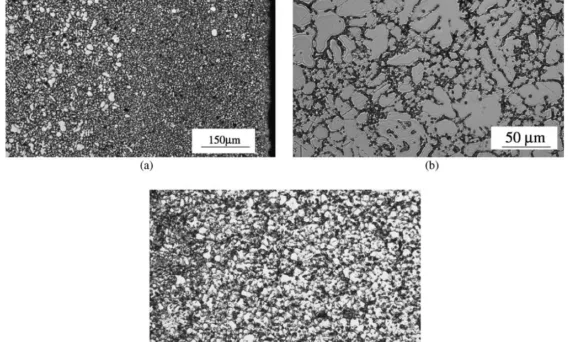

本論文概要は、[‘Elsevier’]が発行した論文「Utility of micro-indentation technique for characterization of the constitutive behavior of skin and interior microstructures of die-cast magnesium alloys」(ダイカストマグネシウム合金のスキンおよび内部微細組織の構成挙動特性評価のための微小圧子技術の有用性)に基づいて作成されました。 1. 概要: 2. 抄録 近年、自動車およびその他の構造用途向けの軽量鋳造マグネシウム合金部品の開発がますます推進されています。高圧ダイカストMg合金の微細組織は通常、バルク材料の微細組織とは著しく異なる微細粒の「スキン」を含んでいます。スキン微細組織の局所的な構成挙動の特性評価は、部品の全体的な機械的応答に影響を与える可能性があるため、関心を集めています。しかし、マクロ試験片に対する標準的な機械試験は、スキン微細組織の局所的な応力-ひずみ応答の特性評価には有用ではありません。本研究では、微小圧入実験と3次元(3D)有限要素ベースのシミュレーションを組み合わせた新しい方法論を提示し、鋳造高圧ダイカストAM60 Mg合金において、100 µmの長さスケールでのスキンおよび内部微細組織の局所的な応力-ひずみ(構成)挙動の計算を可能にします。この方法論は、逆問題に対する数値解法の開発を含みます。計算された構成方程式は、一軸圧縮下での合金の全体的なグローバル機械的応答に対するスキン厚さの影響をシミュレーションするために活用されます。 3. 研究背景: 研究テーマの背景: 自動車産業における軽量構造材料への需要の高まりにより、鋳造マグネシウム合金の開発が促進されました。自動車用Mg合金部品の製造に一般的に使用される高圧ダイカストプロセスは、「スキン効果」をもたらします。この現象は、鋳造表面付近に微細粒の「スキン」微細組織が現れることを特徴とし、これは内部のより粗い微細組織とは著しく異なります。このような微細組織の変化は、スキン領域と内部領域間の機械的挙動の差異につながる可能性があります。 既存研究の現状: 従来の巨視的スケールの機械試験は、スキン微細組織の微小なサイズのため、スキン微細組織の局所的な応力-ひずみ応答を特性評価するには不適切です。ナノ圧入技術は、約10 µmの長さスケールの個々の析出物や粒子を特性評価するのに役立ちます。しかし、デンドライトセルサイズが5〜10 µm程度の25 µmを超える長さスケールの多相鋳造微細組織の平均構成挙動を評価するには効率的ではありません。約100 µm程度のより大きな圧入サイズを持つ微小圧入は、このような多相微細組織の平均構成挙動を特性評価するのにより適していると考えられます。 研究の必要性: 高圧ダイカストMg合金部品の機械的応答の正確な有限要素(FE)ベースのモデリングのためには、スキン領域と内部領域間の構成挙動の潜在的な差異を考慮することが重要です。これらの明確な領域の局所的な応力-ひずみ関係を理解することは、局所的な応力分布を信頼性高く計算し、ダイカスト部品の全体的な機械的性能を予測するために不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、高圧ダイカストMg合金のスキンおよび内部微細組織の両方の平均応力-ひずみ挙動を特性評価するために、微小圧入技術と3D FEシミュレーションを組み合わせた方法論を開発し、検証することです。この方法論は、これらの領域の構成方程式を計算し、それらを活用してダイカスト合金の全体的な機械的応答に対するスキン厚さの影響をシミュレーションすることを目的としています。 主要な研究課題: 研究仮説: 5. 研究方法 研究デザイン: 本研究では、実験的アプローチと数値的アプローチを組み合わせて採用しています。AM60 Mg合金のスキンおよび内部領域の荷重-深さ曲線を生成するために、微小圧入実験を実施しました。次に、これらの実験データを3D FEシミュレーションと組み合わせて使用し、逆問題を解き、各領域の構成応力-ひずみ関係を決定することを目的としました。最後に、これらの構成モデルをさらなるFEシミュレーションに適用して、圧縮下での合金の全体的な機械的挙動に対するスキン厚さの影響を評価しました。 データ収集方法: 高圧ダイカスト条件下で鋳造された市販のAM60マグネシウム合金板に、ビッカース硬さ圧子を使用して微小圧入試験を実施しました。荷重-深さ曲線は、スキンおよび内部領域内の複数の位置で、荷重サイクルと除荷サイクルの両方で記録されました。平均荷重-深さ特性を取得するために、各領域で6回のランダムな圧入を行いました。 分析方法: 分析には、ANSYS®

Read More

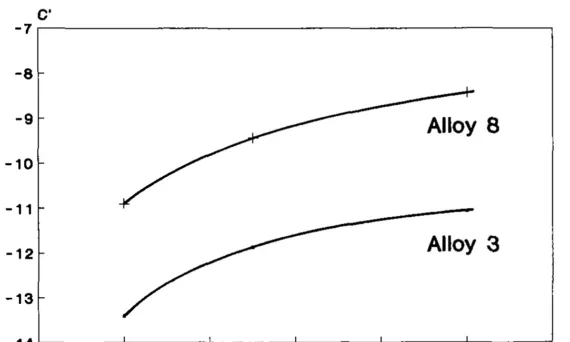

この論文の紹介は、[‘publisher’] によって発行された [‘paper title’] に基づいて作成されました。 1. 概要: 2. 抄録 従来の亜鉛合金は、優れたネットシェイプ鋳造性と、非常に有用な機械的および物理的特性を備えていますが、応力下の使用温度は約100℃までと制限されています。最近、新しい合金である合金 8 が利用可能になり、使用温度を最大30℃まで上昇させることが可能になりました。本論文では、クリープ抵抗の改善を定量化する研究結果を再検討し、これらの結果を設計者がどのように活用できるかを示しています。自動車産業の内外からの多数のアプリケーション事例を検討し、クリープ抵抗改善の実用的な使用法を実証し、合金のホットチャンバーダイカストの実用性を証明しています。 3. 研究背景: 研究トピックの背景: 亜鉛合金ダイカストは、複雑な三次元形状が必要な場合に、コスト対性能比が優れているため、50年以上にわたり自動車産業で使用されてきました。従来の亜鉛合金ダイカストは、ロック、ドアハンドル、サンルーフ部品、ミラー、窓枠、電気モーター、スイッチギア、計器、ウインドスクリーンワイパーシステム部品、およびアンダーボンネット領域のキャブレター、燃料ポンプ、燃料噴射部品など、幅広い用途に使用されています。これらが広く使用されている理由は、主に、複雑な三次元形状が必要な場合に、コスト対性能比が優れているためです。亜鉛合金は、通常金属に関連付けられる機械的および物理的特性、すなわち、良好な引張強度、剛性、靭性、および高い熱伝導率と電気伝導率を備えています。また、融点が約380℃と低いため、生産性の高いホットチャンバーダイカストプロセスによるネットシェイプ成形が容易です。実際、亜鉛合金ダイカストは、利用可能な最も一貫したワンステップ三次元成形プロセスです。 既存研究の状況: 既存の研究では、従来の亜鉛合金の、高温でのクリープ変形に対する感受性による使用温度の制限が認識されています。以前の亜鉛業界によるILZROを通じた取り組みにより、ILZRO 14やその後継であるILZRO 16など、優れた耐クリープ合金が開発されました。しかし、これらの材料の欠点は、ホットチャンバーダイカストができず、生産性の低いコールドチャンバープロセスを使用する必要があることです。その結果、経済的な魅力がいくぶん損なわれています(ネットシェイプ鋳造性は従来の合金と同程度ですが)。したがって、優れた耐クリープ性を持ちながら、ホットチャンバーダイカスト可能な合金が求められています。合金 8 は、このニーズに応えるために約10年前に北米で開発され、当初は重力ダイカストプロセス用でしたが、その後、従来の合金よりも高い鋳造強度を持ち、さらに重要なことに、英国および北米での研究で実証されているように、優れたクリープ抵抗を備えた、完全に実用的なホットチャンバーダイカスト合金であることが証明されました。この特性の改善は、特定の用途分野で有利になると認識されました。 研究の必要性: 本研究が必要な理由は、合金 8 のクリープ抵抗の改善を、他の亜鉛ダイカスト合金と比較して定量化し、実証する必要があるためです。この定量化は、設計者が合金 8 を高温性能が要求される用途、特にアンダーボンネット自動車部品やその他の産業分野で効果的に活用するために不可欠です。本論文は、クリープ抵抗の比較分析を提供し、ケーススタディを通じて合金 8 の実用的な応用例を示すことで、要求の厳しい用途向けのホットチャンバーダイカストでの使用を検証することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、合金 8 のクリープ抵抗を他の亜鉛ダイカスト合金と比較することです。さらに、先行研究から導き出されたクリープ方程式の応用を解明し、合金 8 の実用的な加速試験手順を確立することを目的としています。本研究はまた、自動車分野内外の高温用途における合金 8 の利用を示すケーススタディを提示することを意図しています。 主要な研究課題: 本論文で取り上げる主要な研究課題は以下のとおりです。 研究仮説: 仮説として明示的に述べられてはいませんが、本研究は以下の前提で進められています。 5. 研究方法 研究デザイン: 本研究では、異なる亜鉛合金のクリープ特性に焦点を当てた比較実験デザインを採用しています。また、合金 8 の実用的な応用例を示すケーススタディも組み込んでいます。 データ収集方法: 合金 3、8、27 のクリープデータは、アストン大学で実験的に取得されました。本論文では、ニュージャージー亜鉛会社(NJZ)からの合金 3

Read More

![Fig. 1. Austro Engine AE 300 diesel aircraft piston engine [7]](https://castman.co.kr/wp-content/uploads/Fig.-1.-Austro-Engine-AE-300-diesel-aircraft-piston-engine-7-484x342.webp)