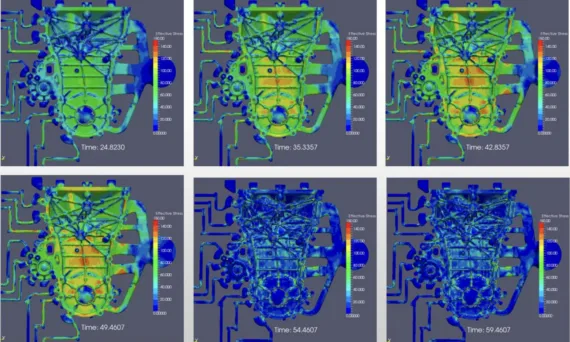

user 03/10/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Efficiency , Magnesium alloys , Review , 自動車産業 , 자동차 , 자동차 산업 , 해석 本ドキュメントは、ASME国際機械工学会議および展示会(IMECE2009)で発表された研究論文「軽量ダイカスト自動車背もたれフレームのための製造制約とトポロジーおよび自由サイズ最適化」を要約したものです。世界最高のダイカスト技術専門家として、この詳細な分析は、論文の方法論、結果、および軽量ダイカスト設計、特に自動車応用分野への示唆を包括的に理解できるように作成されています。 1. 概要: 2. 研究背景: 3. 研究目的および研究課題: 4. 研究方法論 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/09/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Efficiency , Review , Segment , 自動車産業 , 자동차 , 자동차 산업 , 해석 この論文の概要は、[‘POLITECNICO DI TORINO’]によって発行された[‘LIGHTWEIGHT DESIGN OF VEHICLE SIDE DOOR’]という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、温室効果ガス(GHG)排出量の増加に関する環境への懸念と、車両安全に関する政府規制の強化に対処しており、自動車産業がより軽量で安全な車両を製造するために新しい技術を採用する必要性を述べています。軽量設計は、燃費を向上させ、車両排出量を削減するための効果的な戦略として提示されています。研究は、従来は鋼鉄で作られている複雑なシステムである車両側面ドアのサブ構造に焦点を当て、安全性と性能を損なうことなく軽量化を達成するための複合材料の可能性を探求しています。本研究では、トヨタ ヤリス 2010年モデル用の複数の複合サイドドア構造を開発および評価し、静的設計要件、NVH設計基準、および耐衝撃性を考慮しています。ABAQUSおよびLS-DYNA数値シミュレーションツールを使用して、複合材設計の性能を、基準ソリューションとして機能する元の鋼製ドア構造と比較評価します。本論文は、複合材料の特性評価、有限要素モデルシミュレーション、静的およびモーダル解析、耐衝撃性評価を包括的に網羅し、複合材料を使用した車両サイドドアの軽量設計に関する包括的な調査を提供します。 3. 研究背景: 研究トピックの背景: GHG排出量の増加に関する環境への懸念と、車両安全に関する政府規制の強化により、自動車メーカーは新しい技術を模索せざるを得なくなっています。軽量設計は、燃費の向上と車両排出量の削減のためにますます重要になっています。ただし、車両の軽量化技術は、顧客の快適性と車両の安全性を損なうものであってはなりません。 既存研究の現状: 自動車の研究開発部門は、従来の材料を代替するために、高張力鋼、アルミニウム、マグネシウム、複合材などの先進材料を積極的に研究しています。複合材は、より高い強度、より低い重量、より優れた耐食性などの利点を提供します。しかし、製造コスト、生産量、設計方法論、接合技術、リサイクル問題など、複合材の広範な採用には課題が残っています。車両の安全性は、自動車に軽量材料を実装する際に依然として重要な考慮事項です。 研究の必要性: 本研究は、安全性基準を維持しながら、軽量車両設計の課題に対処する必要性から動機付けられています。車両側面ドアのサブ構造は、その構造的な複雑さと機能的な重要性から、研究対象として選ばれました。従来の鋼製ドア構造は重量があり、このコンポーネントの複合材代替案を検討することは、車両全体の軽量化と性能向上を達成するために不可欠です。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、車両用の複合サイドドア構造を開発および評価し、軽量設計を達成しながら、静的、NVH、および耐衝撃性の要件を満たすことです。本論文は、従来の鋼鉄の代替として、車両サイドドアの設計に複合材料を使用することの実現可能性と利点を実証しようとしています。 主要な研究課題: 主要な研究は、以下の点に焦点を当てています。 研究仮説: 本研究では、複合サイドドア構造は、従来の鋼製ドアと比較して大幅な軽量化を達成しながら、剛性、NVH、および耐衝撃性の点で構造性能を維持または向上させることができると仮説を立てています。また、革新的な複合補強パネル設計は、従来の鋼製衝撃ビームと補強材を効果的に置き換え、複合サイドドアの全体的な性能を向上させることができるとも仮説を立てています。 5. 研究方法論 研究設計: 本研究では、複合サイドドア構造を設計および評価するために、数値シミュレーションベースのアプローチを採用しています。従来の鋼鉄と複合材の両方のドア設計の有限要素(FE)モデルを開発し、さまざまな荷重条件下で解析します。 データ収集方法: データは、ABAQUSおよびLS-DYNAソフトウェアを使用した数値シミュレーションを通じて収集されます。鋼鉄およびさまざまな複合材料(CFRP、GFRP、GMT、GMT-UD、GMT-TEX、SIMS)の材料特性は、FEモデルの入力パラメータとして使用されます。シミュレーション出力には、応力分布、変位、侵入測定、および衝突シミュレーションにおけるダミーの生体力学的反応が含まれます。 分析方法: 研究対象と範囲: 研究対象は車両サイドドア構造であり、特にトヨタ ヤリス 2010年モデルを対象としています。範囲には以下が含まれます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 論文全体、特に第6章と第7章に示されている図表のデータは、主要な研究結果を裏付けています。図6.1-4、6.1-8、および6.1-11は、静的荷重下での変位分布を示しており、複合ドアの変位が減少していることを示しています。表6.1-1、6.1-3、および6.1-5は、応力と変位を定量化し、同等または改善された静的性能を確認しています。図7.1-3は、衝突シミュレーションにおける侵入変位履歴を示しており、複合ドアの侵入が減少していることを示しています。図7.2-5、7.2-8、7.2-9、および7.2-10は、生体力学的反応を示しており、複合ドアが安全規制の制限を満たしていることを示しています。表7.3-1は、質量削減データを要約し、複合ソリューションの軽量化の可能性を強調しています。 図のリスト: 7. 結論: 主な調査結果の概要: 本研究は、複合材料が車両サイドドア構造において鋼鉄に代わる実行可能な代替案を提供し、大幅な軽量化を達成し、構造的および安全性能を維持または向上させるという結論を下しています。複合ドアソリューションは、同等の静的剛性、強化されたNVH特性、および侵入低減とエネルギー吸収の点で優れた耐衝撃性を示しました。衝突シミュレーションにおける生体力学的反応は、FMVSS214規制制限内にあり、適切な乗員保護を示しています。革新的な複合補強パネル設計は、軽量化の可能性をさらに高めます。 研究の学術的意義: 本研究は、車両サイドドア設計への複合材料の応用に関する包括的な調査を提供することにより、学術分野に貢献しています。複合構造の静的、NVH、および耐衝撃性性能を評価するための詳細な数値シミュレーション方法論を提供します。また、本研究は、自動車構造用途における複合材料の挙動に関する理解を深め、軽量車両設計と安全に関する将来の研究のための貴重なデータを提供します。 実際的な意味合い:

Read More

user 03/08/2025 Aluminium-J , automotive-J , Technical Data-J CAD , Die casting , Efficiency , Review , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 , 해석 この論文概要は、[‘デザインサイエンス研究を用いた高圧ダイカスト射出サブセットのケースベース製品開発’]という論文に基づいており、[‘FME Transactions’]に発表されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 自動車産業は、現代社会の経済構造において重要な役割を果たしており、生産システム技術開発の最前線に位置しています。組織は、イノベーションと製品改善のために研究開発活動への資源投入を絶えず増やしています。スペアパーツの消費は、生産システム内における経済的および人的資源の消費の主な要因です。持続可能な製造は、経済的、環境的、社会的側面を考慮して、実行可能な生産を創出するパラダイムであり戦略です。メンテナンスは、戦略的、運用、戦術レベルだけでなく、長期的な成果に対する活動管理に不可欠であり、生産量、コスト、生産システム可用性、効率に影響を与えます。ダイカストは、金属加工産業で広く使用されていますが、特に高温にさらされる部品や装置に深刻な摩耗を引き起こします。特に、高圧ダイカストの射出ノズル領域は、頻繁な交換と生産性の損失のため注意が必要です。 既存研究の現状: 既存の研究では、主要なスペアパーツの選択と根本原因の特性評価のためのデータ収集の重要性を強調し、パレート分析、FMEA、石川ダイアグラムなどのツールを活用しています。製品開発の複雑さが増すにつれて、データに基づいた意思決定の必要性が高まっています。製品データ管理メンテナンスシステムは、対立する要因をよりよく理解するのに適していると考えられています。イノベーションと最適な性能/コスト比は、効果的なリスク管理とともに製品開発の重要な要素です。産業4.0におけるメンテナンス技術と効果的な人的資源管理も、持続可能性を高めるための主要な研究分野です。以前の研究では、最適なスペアパーツ管理のためのモデルと、データ収集やメンテナンスコストの増加など、持続可能なメンテナンスへの障壁が特定されています。デザインサイエンス研究 (DSR) は、複雑で不明確な問題を解決し、既存の製品から新しい製品を開発するための有用な方法論として認識されています。 研究の必要性: ダイカストプロセスにおける射出ノズル領域とその金型接続部は、近年いくつかの変更があったにもかかわらず、依然として頻繁な交換、プロセス停止、生産性損失を経験しています。これは、特にこれらの重要な領域におけるプロセス効率を向上させるために、ノズルと接続領域に関する新しい概念の研究の緊急性を強調しています。現状は、高圧ダイカスト射出システム内でのスペアパーツ要求の削減、スペアパーツの寿命延長、取得コストの削減、および装置の是正メンテナンス時間の短縮の必要性を強調しています。 3. 研究目的と研究課題: 研究目的: 本論文の目的は、高圧ダイカスト射出システム内において、人的、機械/プロセス、またはサプライヤーレベルで発生する主要な問題の分析と緩和に資源を集中することにより、持続可能なメンテナンスをどのように達成できるかを示すことです。本研究は、デザインサイエンス研究 (DSR) を通じて新しい射出サブセットの概念を実装することによって得られる有益な結果を示すことを提案します。 主要な研究課題: 主要な研究課題は、デザインサイエンス研究 (DSR) 方法論を用いた高圧ダイカスト射出サブセットのケースベース製品開発です。これには、ザマック高圧ダイカスト射出機 (ZHPIM) 用の新しい射出サブセットの概念を開発および実装するための反復的なDSRプロセスが含まれます。 研究仮説: 新しい射出サブセットの概念の実装は、以下のような有益な結果をもたらすと仮説を立てています。 4. 研究方法論 研究デザイン: 本研究では、デザインサイエンス研究 (DSR) を反復的な研究方法論として採用し、特にデザイン思考と既存のDSR段階を組み合わせたSiedhoff [35] のDSRプロセスを使用しました。DSRサイクルの開始点は、ケースベースの推論アプローチに従って、研究対象製品の初期設計でした。DSRサイクルは、探索的研究、問題の明確化、ソリューションの確立、およびソリューションの推奨につながる規範的研究で構成されていました。 データ収集方法: データ収集には以下が含まれます。 分析方法: 使用された分析方法は次のとおりです。 研究対象と範囲: 研究対象は、鋼線ロープ端部にザマック5を射出するために使用されるザマック高圧ダイカスト射出機 (ZHPIM) でした。範囲は、ZHPIMの射出システム、特にザマック射出ノズル (ZIN) および関連部品を含む射出サブセットコンポーネントに焦点を当てました。本研究では、これらのコンポーネントのスペアパーツ消費量、故障モードを分析し、改善策を開発しました。 5. 主な研究結果: 主要な研究結果: データ解釈: パレート分析は、研究の焦点を最もコストのかかるスペアパーツに効果的に向けました。介入の分類により、射出システム、特にZINが改善の主要な領域であることが明らかになりました。DSR方法論は、反復的な設計とテストを通じて、ZINの早期摩耗の問題に首尾よく対処しました。モデル01からモデル07への進展は、DSRが高圧ダイカストシステムの持続可能性と運用効率を向上させる大幅に改善された射出サブセットの開発に効果的であることを示しています。最終モデル07は、故障モードが脆性破壊から塑性変形摩耗に移行し、より予測可能で管理可能な摩耗プロセスを示しています。 図のリスト: 6. Conclusion: 6.

Read More

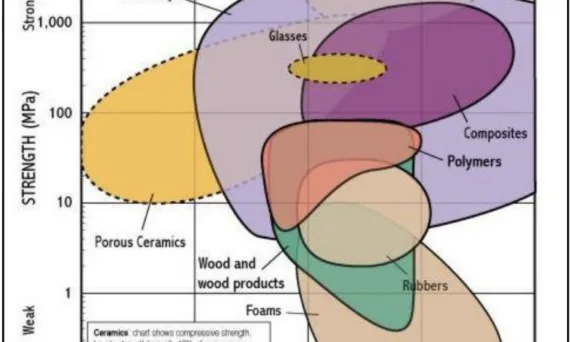

本論文要約は、[‘THE ANNALS OF “DUNAREA DE JOS” UNIVERSITY OF GALATI’]によって発行された[‘LEAN MANUFACTURING – PROCESS AUTOMATION AND ELIMINATION OF PRODUCTION LOSSES IN ROMANIAN AUTOMOTIVE INDUSTRY’]という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文は、製造企業にとって最も重要な経営手法として確立されているリーン生産方式の重要性について論じています。「シックスシグマ」品質ツールと組み合わせて使用されるリーン生産方式は、トヨタ生産システムに基づいており、1995年にWomackとJonesによって欧米企業向けに適合され、基本的なオペレーション能力を強調しています。リーン生産方式は、柔軟な組立セルまたはライン、複雑な作業、高度な技能を持つ作業者、優れた製品品質、多様な互換部品、必須の高品質、生産プロセス改善によるコスト削減、国際市場およびグローバル競争力を包含します [2]。TRW Automotiveは、皮革製品準備分野におけるこれらの概念の実践的な応用例です。 本論文では、リーン生産方式を、製造システム内のムダ(”Muda”)の排除に焦点を当てた体系的な方法論として紹介し、過負荷(”Muri”)や作業負荷の不均一(”Mura”)によって生じるムダも考慮に入れています。製品またはサービスを消費する顧客の視点から、「価値」とは、顧客が喜んで費用を支払うあらゆる行為またはプロセスと定義されます。最小限のコストで製造するという生産哲学は、損失を排除することで、顧客の注文から製品の納入までのリードタイムを短縮することを目的としています。LEAN原則の導入は、今日のコスト削減が市場の現実である生産環境において、重要な生存戦略となっています。リーン生産方式の主要な柱は、図1に簡潔に説明されています。 3. 研究背景: 研究テーマの背景: リーン生産方式、またはリーン生産は、製造システム内のムダ(”Muda”)を排除することに焦点を当てた体系的な方法論として定義されます。これは、過負荷(”Muri”)や作業負荷の不均一(”Mura”)によって発生するムダまで含みます。顧客の視点から、「価値」とは、顧客が支払う意思のある行為またはプロセスを意味します。最小限の製造コストで生産するという中核となる哲学は、ムダの排除を通じて、受注から納品までのサイクルタイムを短縮することを目的としています。LEAN原則の導入は、コスト削減が市場の現実である生産環境において、生き残るための不可欠な戦略へと進化しました。 既存研究の現状: 本手法は、トヨタ生産システムに根ざしており、WomackとJones [2]によって欧米産業向けに適合されました。本論文は、大野耐一氏による7つの生産ロス分類 [3] を参照しており、確立されたリーン生産方式理論に基づいていることを示しています。これらのロスには、過剰生産、手待ち、運搬、加工、在庫、動作、不良修正が含まれます。 研究の必要性: 競争の激しい市場環境において、継続的なコスト削減は不可欠です。本論文は、企業が競争力を維持するためにはリーン生産方式を採用する必要があると主張しています。さらに、人間主導の工程改善の限界を指摘し、自動化によってこれらの限界を克服し、人間の能力を超える効率性と信頼性を向上させることができると示唆しています。自動化は、一貫した結果を達成し、手作業に伴う本質的な変動性に対処するための解決策として提示されています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、ルーマニアのティミショアラにあるTRW Automotiveにおけるリーン生産方式のフレームワーク内での自動化導入を調査することです。本研究は、工程自動化が自動車産業の環境において、生産ロスの削減と製造効率の向上にどのように貢献できるかを実証することを目的としています。 主要な研究課題: 主要な研究焦点は、TRW Automotiveにおけるステアリングホイールのダイカスト工程の自動化に関する事例研究です。これには、手動工程段階から自動化工程段階への移行を分析し、生産性、品質、コスト削減、および安全性の面で期待される利点を評価することが含まれます。 研究仮説: 暗黙の研究仮説は、リーン生産方式のフレームワーク内で自動化技術を戦略的に導入することで、以下の主要な業績評価指標の大幅な改善につながるだろうということです。 5. 研究方法論 研究デザイン: 本研究では、TRW

Read More

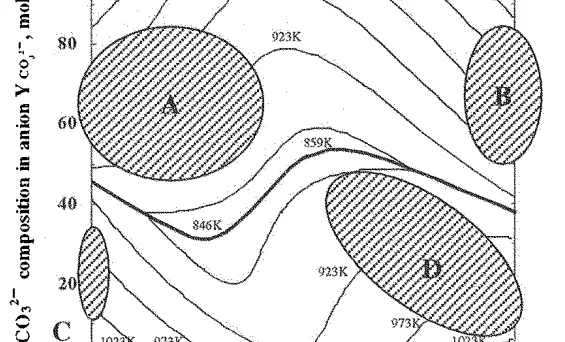

This paper introduction was written based on the [‘Bending Strength of Salt Core Comprised of KCI-NaCl-Na2CO3-K2CO3 Systems’] published by [‘The Japan Foundry Engineering Society’]. 1. 概要: 2. 概要または序論 本論文は、アンダーカット形状製品の製造に不可欠な高圧ダイカスト用崩壊性中子として有望な水溶性ソルト中子の抗折強度に焦点を当てています。特に、NaCl-KCI-Na₂CO₃-K₂CO₃多成分系からなるソルト中子の強度を調査しました。研究アプローチは、塩混合物の熱力学的考察と四点曲げ試験による実験的検証を組み合わせたものです。熱力学データから算出された相図と熱力学関数は、高強度が期待できる4つの組成領域を示唆しています。曲げ試験による実験的強度マッピングにより、3つの組成領域で20MPaを超える高強度が達成され、理論的予測と一致することが示されました。これらの高強度塩混合物は、高圧ダイカストへの適用に適していると評価できます。高強度組成の一部では、液相線温度が873Kから973Kの範囲であり、溶融塩からのソルト中子製造を容易にします。別の領域では、15MPaを超える高強度が確認されましたが、高強度を示す組成範囲は限られていました。SEM-EDX分析により、試料間で一次塩化物相中のナトリウム含有量が異なることが示され、ナトリウム含有量が一次相の強度と試料全体の強度に影響を与える可能性が示唆されました。塩化物相の分解領域では、一次相が塩化物である場合、強度が比較的低いことが判明しました。 3. 研究背景: 研究トピックの背景: アルミニウム合金ダイカストは、軽量、高強度、耐食性、成形性に優れているため、自動車部品などに広く利用されています。しかし、従来のダイカスト法ではアンダーカット形状の製品製造が困難です。崩壊性中子は、この制約を克服するために不可欠であり、その開発はダイカスト研究において再び注目されています。アンダーカット製品のダイカスト化には、高速射出と高鋳造圧力に耐える十分な強度と、製品からの容易な除去性を備えた崩壊性中子の開発が不可欠です。 既存研究の現状: 先行研究では、塩化物と炭酸塩の二元系混合塩、特にNaCl-Na₂CO₃系およびKCI-K₂CO₃系からなる水溶性ソルト中子が検討されました。これらの研究により、これらの二元系から作製されたソルト中子が、強化材なしでも高い強度を示すことが実証され、ダイカストへの応用可能性が示唆されました。ソルト中子の溶融成形には、873〜973K程度の低い液相線温度が望ましいです。このような液相線温度を有する混合塩としては、NaCl-K₂CO₃系やKCI-Na₂CO₃系、MgCl₂、CaCl₂、Na₂SO₄、CaCO₃などが挙げられます。KCI-NaCl-K₂CO₃-Na₂CO₃四元系は、相図上で873〜973Kの液相線温度を示す組成範囲が広いにもかかわらず、その強度特性に関する系統的な研究は不足しています。 研究の必要性: KCI-NaCl-K₂CO₃-Na₂CO₃四元系は、有望な液相線温度範囲を示すにもかかわらず、その強度特性に関する系統的な研究が欠如しています。したがって、本研究は、この四元系塩の強度を包括的に調査し、ダイカスト用崩壊性中子としての可能性を評価することを目的としています。特に、高強度と中子製造に適した液相線温度の両立に焦点を当てます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、KCI-NaCl-Na₂CO₃-K₂CO₃四元系塩の強度を詳細に調査することです。この調査は、特に高強度とコア製造に適した液相線温度の両方を達成することに焦点を当て、ダイカスト用途の崩壊性中子へのこの塩系の潜在的な利用を評価することを目的としています。 主な研究課題: 研究仮説: 5. 研究方法 研究デザイン: 本研究では、熱力学計算と実験的検証を組み合わせたアプローチを採用しています。Thermo-Calcを用いてNa⁺-K⁺-Cl⁻-CO₃²⁻系の相図と液相線温度を計算し、所望の特性を持つ組成領域を予測しました。実験的には、四点曲げ試験を用いて、四元系内の組成を変化させたソルト中子の曲げ強度を測定しました。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、KCI-NaCl-Na₂CO₃-K₂CO₃四元系から作製されたソルト中子に焦点を当てており、イオン比X(K⁺の陽イオン比)とY(CO₃²⁻の陰イオン比)を用いてNa⁺-K⁺-Cl⁻-CO₃²⁻系として表現しています。組成範囲は、XとYを10mol%刻みで系統的に変化させることで、四元系全体を網羅しています。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析:

Read More

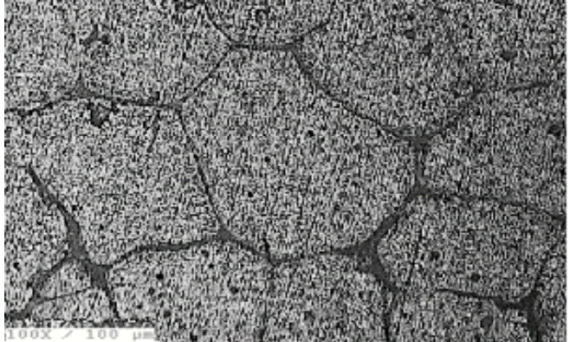

user 03/07/2025 Aluminium-J , Copper-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Microstructure , 금형 , 자동차 この論文要約は、[‘Indian Journal of Science and Technology’]に掲載された論文 [‘Effect of Cr Addition on Mechanical Properties and Wear Rate of Cast Al-Cu Alloy’] に基づいて作成されました。 1. 概要: 2. 概要または序論 本論文は、Al-4.5Cu合金A206の硬さ、引張特性、および耐摩耗挙動に対するクロム(Cr)添加の影響を調査したものです。方法論としては、ベース合金を溶解および攪拌し、所要量の微細なCr粉末を添加し、油焚きピット炉で永久鋳鉄鋳型に鋳造しました。鋳造された試験片は、540℃で4時間溶体化処理し、170℃で17時間および20時間時効処理しました。未鋳造および時効処理された試験片は、微細組織およびEDAX評価に供した後、硬さ、引張、および耐摩耗性試験を実施しました。その結果、微細組織分析およびEDAX分析により、Al-Cr-Mn-Fe-Si相の形成により、不規則に分布した多面体構造がブロック状に現れることが報告されました。硬さ、引張強さ、および降伏強度は、増加し、ピーク値に達した後、時効条件下でクロム添加量が増加すると減少することがわかりました。耐摩耗性は硬さの増加とともに減少し、摩擦係数は時間とともに一定のままでした。本研究の応用/改善点は、Al合金におけるCrが機械的強度および耐摩耗性に及ぼす影響を評価することです。 3. 研究背景: 研究テーマの背景: Al-Cu合金は、極低温貯蔵タンク、ステアリングナックル、エンジンピストン、ブレーキバルブ、ミサイルフィン、航空機構造物、オイルポンプなど、さまざまな用途に使用される高強度熱処理型合金です。これらの合金は、アルミニウム(Al)と銅(Cu)という2つの金属で構成されているため、優れた熱伝導率、熱拡散率、および電気伝導率を備えています。これらの合金は、溶体化処理(ソークとも呼ばれる)と人工時効を含む析出熱処理によく反応します。これらの合金は、圧力ダイカスト、スクイズキャスト、熱間等方圧プレスなどのプロセスによって、ガス、空気の形態の外部圧力を利用して形状を作るために使用され、加工硬化効果による残留塑性応力によって製品の高強度をもたらします。これらの残留応力は、凝集性準安定θ”析出物の核生成の駆動力として作用し、析出硬化を誘導することにより、熱処理を助けます。 既存研究の現状: Al-4.5Cu合金は、540℃で4時間均質化処理し、170℃で17時間時効処理すると、最大硬度に達し、17時間時効処理後に最大硬度70 HVが観察され、その後硬度が低下することが研究されています[1]。Al-Mg-Si合金における銅(Cu)とゲルマニウム(Ge)が固溶体クラスタリングに及ぼす影響に関する研究では、Cuは初期段階でクラスタリング速度を遅くするが、その後加速することが示されています[2]。Geと比較してより多くのマグネシウム(Mg)とシリコン(Si)は、溶質空孔相互作用とジャンプ頻度に応じてクラスタリング速度を加速します。彼は、Cuを添加しない場合と比較してCuを添加することにより、5 HVの硬度増加を観察しました。Al-Mg-Cu-Si合金の自然時効に対するMg/Si比の影響に関する研究では、人工時効後のさらなる自然時効は、時効時に合金を強化するβ”粒子の粗大化により、高いMg/Si比の場合に硬度をより大きく低下させると述べています[3]。Mg/Siが2の場合、2週間と1日後に最大14 HVの硬度低下が観察されました。Cu-Mg溶質粒子は、高いMg/Cu比を含むAl-Cu-Mg合金の高温時効の初期段階で研究されており、これは陽電子消滅分光法によって観察された空孔安定化によりピーク硬度を増加させます[4]。Mgは、Cu-Mg空孔複合体の形成により、凝集性溶質に対する核生成サイトを生成し、核生成の胚として作用することがわかりました[5]。Mnは、Al-Cu-Mg-Ag A201合金の引張強度を低下させることが観察されました。これは、AlCuMn相の存在による合金の脆性破壊と微小亀裂につながるためです[6]。Al-Cu-Liでは、Zr欠乏によりAlZrが形成され、均質化時の強化準安定相とのZr相互作用が減少し、Zrの偏析と原子不適合による別個のZr粒子およびZr-Mn粒子形成につながります[7]。ECAP(等チャンネル角プレス)処理された半凝固鋳造がA356に及ぼす影響に関する研究が行われました[8]。ECAP処理後の半凝固鋳造は、硬度と耐摩耗性を向上させることが観察され、半凝固鋳造は85 HVの硬度を有するのに対し、従来の鋳造は75 HVの硬度しか有していませんでした。耐摩耗性は、20 Nの荷重および5 kmの摺動距離において、従来の鋳造合金の耐摩耗性22.6 mm³/mと比較して、半凝固鋳造合金の耐摩耗性が19.4 mm³/mと低くなりました。Al-12SiおよびAl-20Siの溶射成形が耐摩耗性に及ぼす影響に関する研究が行われました[9]。溶射成形合金は、チル鋳造合金と比較して優れた硬度とより良好な耐摩耗性を有していました。これらの耐摩耗性分析は、現在の研究結果と後で比較されます。クロム(Cr)添加がAl合金に及ぼす影響は、多くの著者によって研究されておらず、Al-Cu合金へのCr添加はまだ研究されていません。Alマトリックス中のCrおよびZr(ジルコニウム)を単独で、および0.4% Zrと0.8% Crを一緒に添加した場合の、時効シーケンスを変化させた場合の硬度に及ぼす影響に関する研究が行われました[10]。溶体化処理されたAl-0.8Crは最大硬度48 HVを示し、450℃で時効処理すると硬度が低下し続けましたが、上記の合金に0.4% Zrを追加で添加すると、400℃で24時間時効処理した場合に最大硬度58 HVが観察されました。Al二次鋳造合金の引張強度に対するCrの影響に関する研究が行われ、そこでは最大引張強度146 MPaがベース合金に0.1% Crを添加した場合に観察されました[11]。 研究の必要性: クロム(Cr)添加がアルミニウム(Al)合金、特にAl-Cu合金に及ぼす影響は、広範囲には研究されていません。既存の研究では、Crおよびジルコニウム(Zr)添加は、さまざまな時効シーケンスにおいてAlマトリックス合金の硬度に影響を与える可能性があることが示されています。たとえば、溶体化処理されたAl-0.8Cr合金は最大硬度48 HVを示し、450℃で時効処理すると硬度が低下しました。この合金に0.4% Zrを添加すると、400℃で24時間時効処理した場合に最大硬度が58 HVに増加しました。さらに、二次鋳造合金に関する研究では、ベース合金に0.1% Crを添加すると最大引張強度が146

Read More

This paper introduction was written based on the ‘Development of Copper MIM Powders for Thermal Management Applications’ published by ‘Not explicitly stated in the paper’. 1. 概要: 2. 概要または序論 概要 金属射出成形(MIM)は、使用される部品と材料の種類と量において、力強い成長を続けています。本稿では、熱管理アプリケーション用ヒートシンクのMIM用微細銅粉末の開発と応用について報告します。これは、小型電子デバイスの冷却ニーズの増大と、高価な材料に対して費用対効果の高いネットシェイプ成形法を使用する必要性から、開発にとって重要な分野です。Sandvik Osprey Ltd.は、ARC SeibersdorfでMIMフィードストックに組み込まれた微細低酸素粉末(90% -22µmおよび90% -31µm)を製造しました。完成部品の特性を示し、熱管理アプリケーションの可能性について議論します。 序論 銅は、高い熱伝導率と比較的高い焼結活性のために、熱管理アプリケーションに特に適した材料です。MIMのようなネットシェイププロセスと組み合わせることで、最適化された熱機能を備えた複雑なヒートシンク部品を製造できます[1,2]。ヒートパイプ用の多孔質要素を統合した複合構造も開発中です。 3. 研究背景: 研究トピックの背景: 小型電子デバイスの効率的な冷却ソリューションに対する需要の高まりにより、高度な熱管理材料と、高価な材料を加工するための費用対効果の高いネットシェイプ成形技術の開発が必要となっています。銅は、その固有の高い熱伝導率と良好な焼結特性により、熱管理アプリケーションに特に適した材料として認識されています。金属射出成形(MIM)は、最適化された熱機能を備えた複雑なヒートシンク部品を製造できる有望なネットシェイププロセスとして浮上しています。 既存研究の現状: ジョンソン&ライキング・タン[2]による以前の研究では、異なるプロセスで製造されたさまざまな銅粉末フィードストックを使用した銅MIM部品の製造が検討されています。これらの研究は、焼結部品の熱伝導率に及ぼす多孔性と不純物の重大な影響を強調しました。報告された焼結密度は93〜96%の範囲であり、対応する熱伝導率は280〜385 W/mKの範囲でした。これらの値の上限は、鍛造銅の性能に匹敵し、MIMが高性能銅部品の費用対効果の高い製造に潜在力を持つことを示しています。 研究の必要性: 従来の製造プロセス、例えばアルミニウム高圧ダイカストの限界と、固有の材料特性により、改良された熱管理戦略の探求が必要となっています。具体的には、元のアルミニウムヒートシンク設計は、単一の1.25WパワーLEDの放熱を管理するのに十分なだけでした。高出力密度化の傾向の高まりと、限られたスペースに複数のパワーLEDを収容する必要性から、強化された熱管理ソリューションの開発が求められています。本研究は、高性能ヒートシンクを製造するための実行可能な代替案として銅MIMを調査することにより、このニーズに対応します。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、熱管理アプリケーション用に設計されたヒートシンクの製造における金属射出成形(MIM)用の微細銅粉末の開発と応用を調査することです。この研究は、MIM加工された銅部品の特性を評価し、特にLED冷却などの要求の厳しいアプリケーションにおける熱管理での使用の可能性を評価することを目的としています。 主な研究内容: 本研究は以下に焦点を当てています。 研究仮説: 本研究は、銅粉末の金属射出成形により、約380

Read More

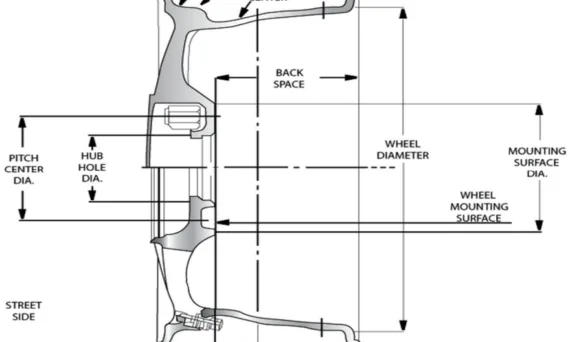

本論文の紹介は、[‘International Journal For Research in Applied Science & Engineering Technology (IJRASET)’] によって発行された [‘Design, Development and Analysis Wheel Rim by using Composite Material’] という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文は、初期の木製車輪から始まり、さまざまな材料を組み込んだより洗練された設計へと進化してきた車輪の歴史的発展の概要から始まります。車輪が 6 つの基本的な機械の 1 つとしての根本的な役割を強調しています。荷重輸送から材料成形、車両の方向制御に至るまで、さまざまな方向(水平および垂直)における車輪の動作原理を説明しています。さらに、フライホイールに代表されるエネルギー伝達における車輪の機能についても言及しています。序論は、現代のホイールリム設計と材料に関する考察の舞台を設定します。 3. 研究背景: 研究トピックの背景: 本研究の背景は、初期の木製車輪からより洗練された設計へと続く車輪技術の継続的な発展に根ざしています。本論文では、ワイヤースポークホイール、スチールディスクホイール、軽合金ホイールの出現に言及し、合金ホイールの進化を強調しています。アルミニウムやマグネシウムなどの材料を活用した軽合金ホイールは、その有利な特性により注目を集めました。本論文は、軽合金ホイールの採用が増加し、1960 年代にはヨーロッパの車両、1970 年代には米国の交換用タイヤの標準になったと指摘しています。 既存研究の現状: 論文に暗黙的に示されている既存の研究には、アルミニウム合金、マグネシウム合金、チタン合金、複合材料ホイールなど、ホイールリム製造のためのさまざまな材料の探求が含まれています。各材料は、ホイールの性能に影響を与える独自の特性セットを提供します。アルミニウム合金は、「驚異的な繊細さ、熱伝導性、耐食性」と、有利な「鋳造、低温、機械加工、再利用の物理的特性」で認識されています。マグネシウム合金はアルミニウムよりも軽量であることが知られていますが、その利用は主にレーシング用途に限定されています。チタン合金は優れた「耐食性と品質」を提供しますが、「機械加工、設計、およびより高いコスト」が課題となっています。複合材料は軽量化の代替案として提示されていますが、「暖かさと最高の品質に対する一貫性」に課題があります。 研究の必要性: 本研究は、車両性能、燃費、安全性の向上に対する継続的な要求によって暗黙的に必要とされています。ホイールリム用の軽合金や複合材料などの先進材料の探求は、ばね下重量を軽減し、それによって「ハンドリングの加速と制動」を改善する必要性という重要な課題に対処します。さらに、本論文は、ホイール設計プロセスを最適化する必要があるという経済的な必然性を強調し、「新しいホイールの開発およびテスト段階で費やされる時間を短縮し」、「実際の生産における高価なツーリングおよび機器の変更」を最小限に抑えるために、有限要素解析(FEA)を提唱しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、静的荷重条件下で、アルミニウム合金、マグネシウム合金、チタン合金、鍛造鋼合金などのさまざまな材料で作られたホイールリムの構造性能を分析および比較することです。この分析は、主要な機械的特性に基づいて、ホイールリム用途に対するこれらの材料の適合性を評価することを目的としています。 主要な研究内容: 主要な研究は、前述の材料で作られたホイールリムの構造的挙動をシミュレーションおよび評価するために、有限要素解析(FEA)を使用することに焦点を当てています。解析では、「総変形(Total Deformation)」、「最大せん断応力(Maximum Shear Stress)」、「等価応力(Equivalent Stress)」を重要な性能指標として調査します。本研究では、「単純リム設計(simple rim design)」、「遠心リム(centrifugal rim)」、「五角形リム(pentagonal

Read More

この論文概要は、[‘Design of Three Cavity Diecasting Die for Rotors’]という論文に基づいて作成され、発行元は[‘International Journal of Engineering Research & Technology (IJERT)’]です。 1. 概要: 2. 抄録または序論 抄録 「ダイカスト部品は、現代世界のあらゆる側面で重要な役割を果たしています。その影響は、家庭用品から自動車部品まで多岐にわたります。今日の世界の要求は、生産、精度、互換性であり、競争に対応するのに役立ちます。これらの課題に対応するために、ダイカストプロセスは生産において重要な役割を果たします。大量生産は、ユニットコストを削減し、容易な組み立てを促進するために、高い生産性を目指しています。ダイカスト部品の場合、追加の機械加工は不要で、良好な表面仕上げの部品が得られます。設計および生産リードタイムを短縮するのに役立つコンピュータ支援設計。本論文は、ローター用ダイカスト金型の設計に対する工学的アプローチを示し、CATIA V5ソフトウェアを使用して3キャビティダイカスト金型の設計を扱います。本研究では、コンピュータ支援3キャビティダイカスト金型設計が、既存のローター用2キャビティダイカスト金型設計に取って代わります。本論文では、hcherブロックのキャビティおよびコアの印象をhchcrインサートに置き換えます。キーワード- 設計、ダイカスト、CATIA、ローター」 I. 序論 「ダイカストは、金属加工業界で製造される最も大量生産される品目であり、何千もの消費者向け、商業用、および工業用製品に見られます。ダイカスト部品は、自動車からおもちゃまで、製品の重要な構成要素です。部品は、シンクの蛇口のように単純なものから、コネクタハウジングのように複雑なものまであります。重力圧鋳とは対照的に、圧力射出によるダイカストの最も初期の例は、1800年代半ばに発生しました。1849年に、Sturgesに印刷活字鋳造用の最初の手動式機械の特許が与えられました。このプロセスは、その後20年間はプリンターの活字に限定されていましたが、世紀末に向けて他の形状の開発が増加し始めました。1892年までに、商業用途には蓄音機や金銭登録機の部品が含まれ、1900年代初頭には多くの種類の部品の大量生産が始まりました。最初のダイカスト合金は、さまざまな組成の錫と鉛でしたが、1914年に亜鉛とアルミニウム合金が導入されると、その使用は減少しました。マグネシウムと銅合金がすぐに続き、1930年代までに、多くの現代合金が存在するようになり、利用可能になりました。ダイカストプロセスは、元の低圧射出法から、平方インチあたり4500ポンドを超える力での高圧鋳造、スクイズ鋳造、および半凝固ダイカストを含む技術へと進化しました。これらの現代的なプロセスは、優れた表面仕上げを備えた高品位でニアネットシェイプの鋳造品を製造できます。ダイカストに使用される合金とプロセス自体の両方で改良が続けられており、ダイカストの応用分野はほぼすべての既知の市場に拡大しています。かつては単純な鉛活字に限定されていた今日のダイカスターは、さまざまなサイズ、形状、肉厚の鋳造品を製造でき、これらは丈夫で耐久性があり、寸法精度が高いです。」 3. 研究背景: 研究トピックの背景: 本論文は、現代の製造業におけるダイカストの重要な役割を強調し、家庭用品から自動車部品に至るまでの幅広い適用可能性を強調しています。現代産業の要求は、高い生産量、寸法精度、および部品の互換性です。ダイカストは、生産性の向上、ユニットコストの最小化、および容易な組み立てを保証することにより、大量生産のシナリオでこれらの要求に効果的に対応します。さらに、ダイカスト部品は、金型から直接望ましい表面仕上げを実現し、広範囲な後加工の必要性をなくすことがよくあります。コンピュータ支援設計(CAD)の統合は、設計と生産の両方の段階を合理化し、リードタイムを短縮し、全体的な効率を向上させる上で重要な要素として強調されています。 既存研究の現状: 本研究以前は、ローター生産のための一般的な金型設計は、2キャビティ構成を使用していました。この従来のアプローチは機能的でしたが、増大する産業需要を満たすために必要なより高い生産速度を達成するには限界がありました。 研究の必要性: 本研究の動機は、ローターダイカストの生産性を向上させる必要性から生じています。本研究は、従来の2キャビティ金型から、より効率的な3キャビティ金型設計への移行を提案することにより、これに対処します。さらに、本論文は、ボルスターブロックの一体型キャビティおよびコアの印象を、硬化および焼戻しされたクロム熱間金型鋼(HCHCr)インサートに置き換えることにより、金型寿命を最適化し、製造コストを削減することを目的としています。このモジュール式アプローチは、摩耗の激しい部品のメンテナンスと交換を容易にし、金型の動作寿命を延ばし、全体的なツーリングコストを削減します。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、CATIA V5ソフトウェアの設計およびシミュレーション機能を活用して、ローター用の3キャビティダイカスト金型を設計することです。この設計は、既存の2キャビティ金型のパラダイムに取って代わり、強化された生産効率を提供することを目的としています。二次的でありながら重要な目的は、キャビティおよびコア領域にHCHCrインサートを組み込むことです。この戦略的な材料選択と設計変更は、金型の耐久性を向上させ、メンテナンスを簡素化し、金型の摩耗と交換に関連する長期的な運用コストを削減することを目的としています。 主要な研究: 本研究は、3キャビティダイカスト金型の設計と分析に焦点を当てています。主な研究分野は次のとおりです。 研究仮説: 正式な仮説として明示されていませんが、本研究は次の予想される結果に基づいています。 5. 研究方法論 研究デザイン: 本研究では、コンピュータ支援設計(CAD)主導のアプローチを採用しています。個々の部品と多キャビティ構成を含む金型アセンブリ全体は、CATIA V5ソフトウェアを使用して設計および仮想的に組み立てられます。この方法論により、物理的な製造前に、正確な寸法管理、干渉チェック、および金型構造全体の視覚化が可能になります。 データ収集方法: 本研究の主要なデータは、設計プロセス自体を通じて生成されます。これには以下が含まれます。 分析方法: 本研究の分析は、主にエンジニアリング計算とCADソフトウェアの機能に基づいています。 研究対象と範囲: 本研究の対象は、ローター用のダイカスト金型の設計です。範囲は以下に限定されます。 6.

Read More

この論文は、[‘Design of an LED Thermal System for Automotive Systems’]という論文に基づいて作成され、発行元は[‘2009 3rd International Conference on Power Electronics Systems and Applications’]です。 1. 概要: 2. 概要または序論 本論文では、高出力発光ダイオード(LED)とヒートシンク内部の熱分布について検討します。また、LEDの発光効率に及ぼす温度と電流の関係についても研究します。温度上昇が限界レベルを超えると、発光効率は急速に低下します。電流が増加すると、非平衡電子拡散が発生して温度が上昇し、発光効率とLED寿命が低下します[1]。LEDの熱管理を強化して発光効率を向上させることが重要です。熱設計は熱解析を通じて検討されます。最後に、LEDの温度をより一定に保つために、定電流電源でLEDを駆動する電気回路を提案します。 3. 研究背景: 研究テーマの背景: 照明は現代生活において非常に重要であり、半導体照明、特に発光ダイオード(LED)が主要な技術として台頭してきました。LEDは、交通信号機を含む照明産業全体でますます採用されており、今後5〜10年以内に従来の白熱電球(70W〜165W)を完全に置き換えることが予想されています。この移行は、LED照明の制御の容易さ、シンプルな回路設計、高い効率、長い寿命(報告されている寿命は20年以上)などの固有の利点によって推進されています。材料コストは依然として高いものの、LEDの有利な特性は、研究者、産業界、および消費者から大きな注目を集めています。 既存研究の現状: LEDの長寿命と低消費電力は、LEDを照明システムの理想的な候補にしています。LEDの効率とルーメン出力は指数関数的な成長を遂げています。2005年には効率が50ルーメン/ワットでしたが、近い将来には100ルーメン/ワットに達すると予測されています。現在、特定の光学コンデンサと電力変換器を使用して、最大125ルーメン/ワットの効率を達成できます。高出力LEDは現在、5Wあたり700ルーメンを提供できます。従来の電球をLEDに置き換えることで、40〜70%のエネルギー節約効果が得られ、LED照明が新たなトレンドとして確立されています。 研究の必要性: 熱分布は、高出力LEDの寿命とルーメン維持に影響を与える主要な問題として特定されています。これは、電気的制御方法、駆動電流、効果的な熱管理などの要因によって影響を受けます。したがって、特に自動車システムのような要求の厳しいアプリケーションにおいて、LED照明の潜在能力を最大限に引き出すためには、熱管理に対処することが重要です。 4. 研究目的と研究課題: 研究目的: 本論文は、LEDの熱設計について議論することを目的としており、特に自動車システム用のヒートシンク設計、熱伝導率、およびランプユニット設計への応用を検討します。 主要な研究: 研究仮説: 明示的に仮説として述べられていませんが、本研究は以下の前提の下に進められます。 5. 研究方法論 研究デザイン: 本研究では、LED熱管理を調査するために、理論的分析と実験的検証を組み合わせたアプローチを採用しています。LEDの動作原理と熱モデリングに関する理論的検討から始め、カスタム設計されたヒートシンクの実験的テストを実施します。 データ収集方法: 実験データは、アルミニウムヒートシンク(直径140mm、厚さ0.8cm)に取り付けられた単一5W LEDを使用して収集されました。7つのセンサーがヒートシンクのさまざまな場所に戦略的に配置され、温度を測定しました。データ収集は、電源投入時間に伴う定常状態および過渡熱データをキャプチャする方法で実施され、1秒あたり3600サンプルのサンプリングレートで実行されました。 分析方法: 本研究では、伝導、対流、および放射を含む基本的な熱伝達原理に基づいた熱解析を活用します。対流(式7)および放射(式8)による熱抵抗の方程式が使用されます。実験データは、テスト条件下でのヒートシンクおよびLEDシステムの熱挙動を説明するためにグラフで提示されます。 研究対象と範囲: 本研究は、自動車照明アプリケーション向けの高出力LEDに焦点を当てています。研究対象は、単一5W LEDと特別に設計されたアルミニウムヒートシンクです。範囲は、このLED-ヒートシンクシステムの熱特性評価と定電流駆動回路の提案に限定されます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 「図5

Read More

![Fig. 1. Lean Manufacturing pillars [1]](https://castman.co.kr/wp-content/uploads/image-732-556x342.webp)