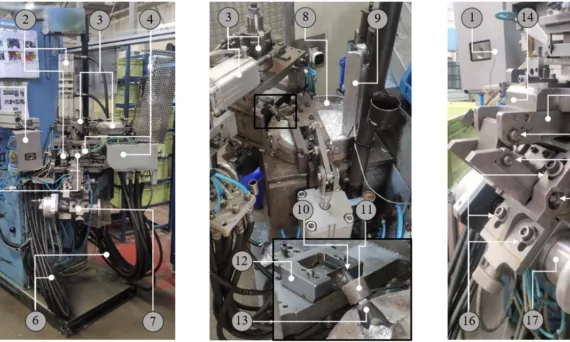

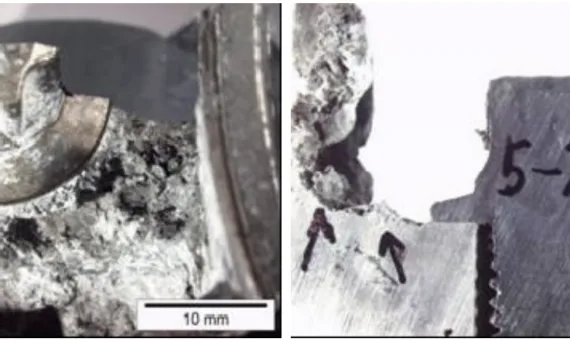

この記事では、[ベオグラード機械工学部]が発行した論文「Case-Based Product Development of a High-Pressure Die Casting Injection Subset Using Design Science Research」を紹介します。 1. 概要: 2. 概要または序論 本論文では、金属加工業界で広く使用されている高圧ダイカストにおける、高温部品に直接連結される部品の摩耗という課題に取り組んでいます。持続可能なメンテナンスのアプローチを提案し、人的、機械/プロセス、またはサプライヤーレベルでの重大な問題分析と軽減に資源を集中します。デザインサイエンス研究(DSR)手法を用いて、新しい射出サブセットのコンセプトを開発しました。このコンセプトの実装により、消費量、取得コスト、廃棄物、メンテナンス中の介入時間、および装置稼働時間の削減など、有益な成果が得られました。本研究では、自動車産業における持続可能な製造業の重要性と、経済、環境、社会の持続可能性を達成するためのメンテナンスの役割を強調しています。また、ダイカストにおける製品開発へのDSR手法の適用、特に射出ノズルのような重要部品の効率と寿命の向上に焦点を当てています。 3. 研究背景: 研究トピックの背景: 自動車産業は、現代社会の経済構造においてますます重要な役割を果たしており、生産システム技術開発の最前線に常に位置しています。[1-3] スペア部品の消費は、組織の生産システムにおける経済的および人的資源の消費の主要な要因です。持続可能な製造は、経済的、環境的、社会的コミットメントに沿った実行可能な生産を生み出すためのパラダイムおよび戦略です。[4] メンテナンスは、戦略的、運用的、戦術的レベルでの活動管理、および長期的な成果を保証します。[5] ダイカスト、特に高圧ダイカストは広く使用されていますが、射出ノズルのように高温にさらされる部品に深刻な摩耗を引き起こします。[23] 既存研究の状況: 既存の研究では、重要なスペア部品の選択と根本原因分析のためのデータ収集の重要性が強調されています。[15] 製品開発の複雑さには、データに基づいた意思決定が不可欠です。[16] 効果的なメンテナンス管理システムは、製品ライフサイクルにおける相反する要因を理解するために重要です。[17] イノベーションと製品開発は企業の成功の鍵であり、最適な性能/コスト比、リスク管理、およびシステム欠陥に対する非寛容性を確保することが非常に重要です。[18-21] デザインサイエンス研究(DSR)は、既存の製品から新しい製品を開発するための一般的な手法であり[26-27]、その技術的背景と複雑な問題解決への焦点から、便利な方法論として参照されています。[28] VaishnaviとKuechler [30] やPeffersら [32] のような反復的なDSRプロセスは、設計と開発のための構造化されたフレームワークを提供します。Siedhoff [35] は、デザイン思考と既存のDSR段階を統合することにより、DSRをさらに発展させました。 研究の必要性: ダイカストプロセスの射出ノズル領域は、絶え間ない交換、プロセス停止、および生産性の損失に悩まされています。[25] これらの重要な領域でプロセス効率を高めるために、ノズルと接続ゾーンの新しいコンセプトを研究することが急務となっています。DSRは確立されていますが、特定のダイカスト部品の改良、特に射出サブセットの持続可能なメンテナンスと摩耗低減に焦点を当てた適用には、さらなる調査が必要です。本研究は、DSRを適用して、高圧ダイカスト射出サブセットのケースベース製品開発を行うことにより、このギャップに対処します。 4. 研究目的と研究課題: 研究目的: 主な目的は、デザインサイエンス研究(DSR)を適用して、高圧ダイカストにおける持続可能なメンテナンスをどのように達成できるかを実証することです。これは、人的、機械/プロセス、またはサプライヤーレベルで発生する重大な問題の分析と軽減に資源配分を最適化し、最終的に機器の寿命を延ばし、廃棄物を削減することを目的としています。 主要な研究: 主要な研究は以下に焦点を当てています。 研究仮説: 明示的に仮説として述べられていませんが、研究は暗黙の前提の下で運営されています。 5. 研究方法 研究デザイン: 本研究では、デザインサイエンス研究(DSR)手法、特にSiedhoff [35]

Read More

By userAluminium-J, Technical Data-JApplications, AZ91D, CAD, Die casting, Efficiency, Magnesium alloys, Microstructure, 金型, 금형, 자동차, 해석

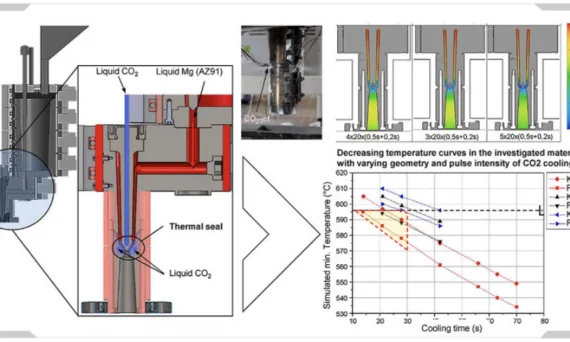

この記事では、Elsevierによって出版された論文「Efficiency and agility of a liquid CO2 cooling system for molten metal systems」を紹介します。 1. 概要: 2. 概要または序論 本研究では、マグネシウムホットランナーチャンネルにサーマルシールを形成するために、キャピラリーチューブによって液体CO2を供給されるエキスパンションボアを使用する液体CO2冷却システムの効率と俊敏性に関する調査をテストリグで実施しました。温度測定を介して、さまざまな冷却パラメータセットの性能をテストし、さまざまなノズル形状に依存する冷却速度を特定しました。測定値を検証するために、テストは熱シミュレーション研究でモデル化されました。液体CO2冷却の適用可能性は、エンジニアリング目的で実証されました。適切なプロセス時間は、アニュラーギャップとして直径16mmを使用しながら達成でき、これは最大4.8°C/秒の冷却速度をもたらします。テストはシミュレーションモデルによって検証されました。シミュレーションは、テストリグの内部プロセスを示しており、冷却プロセスの温度曲線比較は良好な相関関係を示しています。 3. 研究背景: 研究トピックの背景: マグネシウムのような金属軽量材料を使用した軽量設計の利用が絶えず推進されています。マグネシウム合金は、コスト効率の高いプロセスで加工されれば、アルミニウムや鋼鉄のような構造材料を置き換える大きな可能性を提供します。自動車構造部品の製造では、コールドチャンバーダイカストが重要な技術であり、広く使用されています。しかし、従来のダイカストプロセスでは、大量の内部サイクル材料が生成され、エネルギー集約的な再溶解が必要になります。鋳造ランナーシステムを最小限に抑えることは、リサイクル材料とCO2排出量を削減するために重要です。プラスチック射出成形で既に確立されているホットランナー技術は、溶融金属を鋳造チャンバーからゲートまで液体の状態で導き、マグネシウムダイカスト部品の内部サイクル材料を潜在的に削減する方法を提供します。 既存研究の状況: ダイカストにおける従来の冷却技術は、熱伝達媒体として水または油を使用し、最大2500 W/m²KのCTEを達成します。脈動熱伝達媒体バリアントは、わずかに高いCTEを提供しますが、サーマルクロージャーシステムの要件に対しては依然として緩慢です。蒸発による二相熱伝達に基づく新しい技術(例えば、水蒸発を利用したニアコンタースプレー冷却)が有望です。CuやAl2O3のようなハイブリッドナノ粒子を含むナノ流体は、熱伝導率をさらに高めることができます。CO2は急速冷却に使用される冷媒として認識されており、ジュール=トムソン効果を利用して集中的な冷却を達成します。しかし、マグネシウムホットランナーシステムでサーマルシールを形成するための液体溶融マグネシウム合金への応用は、まだ探求されていない新しい分野です。 研究の必要性: 液体マグネシウムの反応性により、水性冷媒は不適切です。CO2冷却とジュール=トムソン効果は知られていますが、マグネシウムホットランナーシステムでサーマルシールを形成するための応用は未開拓です。特に内部サイクル材料を削減し、マグネシウム合金のダイカストプロセスを改善する上で、液体CO2冷却の効率と俊敏性を調査する必要があります。本研究は、マグネシウムホットランナーアプリケーション向けの液体CO2冷却システムをテストおよび検証することにより、このギャップに対処することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、ダイカスト用のマグネシウムホットランナーシステムにおいて、サーマルシールを形成するための液体CO2冷却システムの効率と俊敏性を評価することです。本研究は、さまざまな冷却パラメータとノズル形状でのシステム性能をテストし、産業鋳造アプリケーションのエンジニアリング目的への適用可能性を検証することに焦点を当てています。 主要な研究課題: 研究仮説: 5. 研究方法 研究デザイン: 本研究では、マグネシウムホットランナーシステムをシミュレーションするように設計されたテストリグを使用する実験的アプローチを採用しています。テストリグは重力駆動式であり、ホットランナー部品の実際の形状に基づいています。温度測定は、さまざまな条件下でのCO2冷却システムの性能を評価するために行われます。実験結果を検証し、テストリグの内部プロセスを分析するために、シミュレーションモデルが開発されています。 データ収集方法: 温度測定は、データロガーと、ノズルのアニュラーギャップおよびピンチップ内の特徴的な位置に配置されたNiCr-Ni熱電対を使用して継続的に記録されます。パルス数、パルス持続時間、パルス間隔などの冷却パラメータの変動を、さまざまなノズル形状(内径8mm、12mm、16mmのコーン)についてテストします。溶融金属温度は640°Cに制御し、AZ91Dマグネシウム合金を使用します。 分析方法: 収集された温度データを分析して、さまざまな冷却パラメータとノズル形状で達成された冷却速度と最低温度を決定します。実験データを熱シミュレーションモデルの結果と比較して、モデルの精度を検証し、シミュレーションされた温度曲線と測定された温度曲線間の相関関係を評価します。また、冷却パラメータ、ノズル形状、冷却速度、サーマルシール形成の関係についても調査します。 研究対象と範囲: 本研究は、AZ91Dマグネシウム合金を使用したマグネシウムホットランナーシステムをシミュレーションするテストリグに焦点を当てています。範囲には、サーマルシール形成と冷却効率に対するさまざまなCO2冷却パラメータとノズル形状の影響の調査が含まれます。本研究は、この特定のテストリグ設定および材料で実施された実験テストとシミュレーションに限定されます。 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主要な調査結果の要約: 本研究では、マグネシウムホットランナーシステムでサーマルシールを作成するための液体CO2冷却システムの効率と俊敏性を実証することに成功しました。直径16mmのノズルが最高の性能を示し、最大4.8°C/秒の冷却速度と適切なプロセス時間を達成しました。シミュレーションモデルは実験結果を検証し、良好な相関関係を示し、局所的なサーマルクロージャーを必要とするホットランナーアプリケーションに対する直径16mmのノズルの適合性を確認しました。また、本研究では、冷却効率とサーマルシール形成に対するノズル形状と冷却パラメータの影響を強調しました。 研究の学術的意義: 本研究は、ダイカスト、特にマグネシウム合金およびホットランナーシステムにおける液体CO2冷却の基本的な理解に貢献します。CO2冷却プロセスを分析および最適化するための貴重な実験データと検証済みのシミュレーションモデルを提供します。本研究は、ダイカストにおける熱管理の知識を進歩させ、冷却パラメータ、ノズル形状、冷却性能の関係に関する洞察を提供します。 実用的な意味合い:

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Efficiency, Electric vehicles, Review, 自動車産業, 알루미늄 다이캐스팅, 자동차, 자동차 산업, 해석

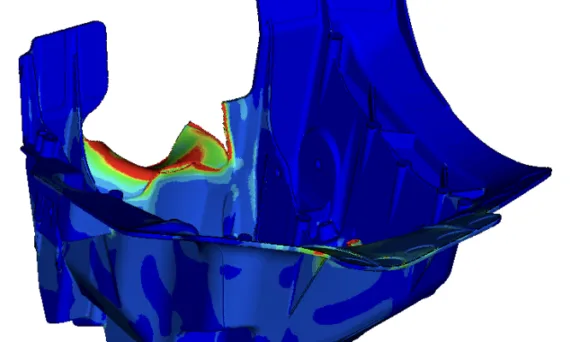

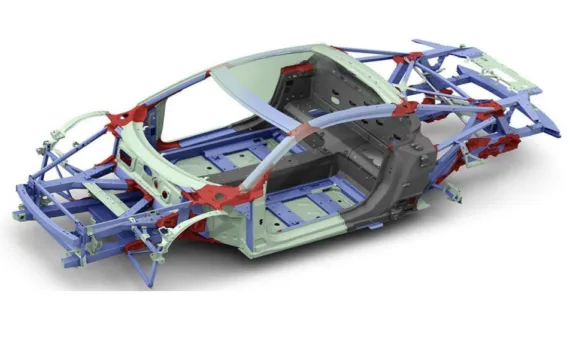

本記事では、リンショーピング大学が発行した論文 [“CAE modelling of cast aluminium in automotive structures”] をご紹介します。 1. 概要: 2. 概要または序論 自動車産業では、自動車メーカーがコンピュータ支援エンジニアリング(CAE)ソリューションの結果に基づいてエンジニアリング上の意思決定を行い、プロトタイピングとテストを、コストのかかる反復プロセスから最終的な検証および妥当性確認ステップへと変革することが強く推進されています。コンポーネントの材料特性と環境条件の変動性、および複雑なシステムの根底にある物理学に関する知識の欠如は、決定論的なCAEモデルのみに基づいて信頼性の高い予測を行うことを非現実的にすることがよくあります。そのような分野の1つが、鋳造アルミニウムコンポーネントのCAEモデリングです。これらの鋳造アルミニウムコンポーネントは、その称賛に値する機械的特性により、自動車産業で大きな関連性を獲得しています。鋳造アルミニウム合金の利点は、製造プロセスにおける確立された合金システム、その機能的完全性、および比較的軽量であることです。ただし、製造プロセス中に得られる気孔と微小空孔の存在は、特定の材料挙動を構成し、鋳造材料のモデリングにおける課題を確立します。さらに、材料の低い延性は、破壊を予測するための高度な数値モデルを要求します。 本修士論文の主な焦点は、鋳造アルミニウム合金コンポーネントであるスプリングタワーの、落下塔試験のモデリング手法を調査し、予測された挙動を物理試験結果で検証することです。ボルボ・カー・コーポレーションは現在、MATFEMが提供する鋳造アルミニウム部品の材料モデルを使用しており、この論文では、コンポーネントレベルの試験用の材料モデルを検証するために調査されています。 この目的を達成するために使用された方法論は、落下塔でコンポーネントレベルの試験を実行するための境界条件を開発し、明示的ソルバーLS-DYNAでさまざまなモデリング手法を使用して見つかった得られた結果とこれらを相関させることでした。したがって、シミュレーション結果は主要な設計変更によって影響を受ける可能性があるため、落下塔の正確で現実的なモデリングが重要です。スプリングタワーの詳細な有限要素モデルは、物理試験中に行われた観察から開発されました。洗練されたモデルは、スプリングタワーの既存のモデルと物理試験からの観察と良好な一致を示しました。 3. 研究背景: 研究トピックの背景: 自動車産業では、コンピュータ支援エンジニアリング(CAE)ソリューションの結果に基づいてエンジニアリング上の意思決定を行うことが大きく推進されています。この動きは、プロトタイピングとテストを、コストのかかる反復プロセスから最終的な検証および妥当性確認ステップへと変革することを目的としています。しかし、材料特性、環境条件の変動性、および複雑なシステム物理学に関する知識の不足は、決定論的なCAEモデルのみに基づいて信頼性の高い予測を行うことをしばしば困難にしています。重要な分野の1つは、鋳造アルミニウムコンポーネントのCAEモデリングです。鋳造アルミニウムコンポーネントは、その機械的特性、機能的完全性、および軽量性により、自動車産業でますます重要になっています。鋳造アルミニウム合金は有利である一方で、製造に起因する気孔や微小空孔のためにモデリング上の課題があり、特定の材料挙動や低い延性につながり、破壊予測には高度な数値モデルが必要となります。 既存研究の状況: ボルボ・カー・コーポレーション(VCC)は、鋳造アルミニウム部品にMATFEMが提供する材料モデルを使用しています。このモデル、MFGenYld+CrachFEMは、FEソフトウェアに組み込まれており、多数のクーポン試験から導き出されたパラメータを持っています。しかし、これらの材料カードは、VCCの鋳造アルミニウムコンポーネントに対して排他的に検証されていません。2012年にVCCで同じ鋳造アルミニウムコンポーネントに対して行われた以前の落下試験は、最適でないセットアップのため、望ましい結果が得られませんでした。接着剤とバインドベルトを使用したこの以前のセットアップでは、衝撃時にスプリングタワーが水平方向に移動し、固定具の剛性問題を示し、荷重に耐えることができませんでした。試験結果は、予想される破壊がなく、延性のみを示しました。 研究の必要性: MATFEM材料モデルの検証は、特にVCCでのコンポーネントレベルの試験において、FEシミュレーションにおける鋳造アルミニウムコンポーネントへの適用性を保証するために必要です。シミュレーション結果は設計変更によって大きく影響を受ける可能性があるため、落下塔試験の正確で現実的なモデリングが重要です。決定論的なCAEモデルが鋳造アルミニウムコンポーネントの挙動を予測する上で限界があることと、信頼性の高い破壊予測手法の必要性と相まって、改良されたCAEモデリング手法の研究が必要となります。以前の決定的な落下試験は、衝撃荷重下での鋳造アルミニウムコンポーネントの構造的完全性を正確に評価するために、より堅牢な試験セットアップとモデリングアプローチの必要性を強調しています。 4. 研究目的と研究課題: 研究目的: 本修士論文の主な目的は、自動車用途における鋳造アルミニウム構造物のCAEモデリング手法を研究、検証、および改善することです。これには、スウェーデンのヨーテボリにあるボルボ・カーズで使用されている現在のモデリングおよびシミュレーション技術を調査し、鋳造アルミニウム部品、特にスプリングタワーのコンポーネントレベルの試験用の材料モデル(MFGenYld+CrachFEM)を検証することが含まれます。 主要な研究: 主要な研究は、落下塔試験用の鋳造アルミニウム合金コンポーネントであるスプリングタワーのモデリング手法の調査に焦点を当てています。これには、落下塔でのコンポーネントレベルの試験のための境界条件を開発し、明示的ソルバーLS-DYNAでさまざまなモデリング手法を使用して得られた結果とこれらの試験を相関させることが含まれます。研究には、物理試験からの観察に基づいて、スプリングタワーの詳細な有限要素モデルを開発することも含まれます。 研究仮説: 5. 研究方法 研究デザイン: 本研究では、実験的検証とCAEシミュレーションを中心とした方法論を採用しています。これには、鋳造アルミニウム製スプリングタワーコンポーネントの物理的な落下塔試験と、LS-DYNAを使用した有限要素(FE)シミュレーションによる実験結果の相関関係が含まれます。この研究では、CAE予測の精度を向上させるために、FEモデルと試験セットアップを反復的に改良します。 データ収集方法: データは、衝撃質量と試験リグに取り付けられた加速度計を使用した物理的な落下塔試験から収集されました。加速度計からのチャネルデータはMETApostにインポートされ、ノイズを除去するためにフィルタリングされ、力、速度、および変位データを取得するために処理されました。力と変位の曲線がプロットされ、分析と比較が行われました。 分析方法: 明示的なFEA(LS-DYNAを使用)をシミュレーションに採用しました。MFGenYld+CrachFEM材料モデルを使用しました。シミュレーションは、シェル要素モデルとソリッド要素モデルの両方で、要素定式化(ELFORM02、ELFORM13、ELFORM16)、メッシュサイズ、および摩擦係数を変更して実行されました。結果は、シミュレーションからの力-変位曲線、破壊位置、およびピーク力を実験データと比較することにより分析されました。METApostは、後処理、塑性ひずみの可視化、および破壊指標としての要素削除の識別に使用されました。 研究対象と範囲: 研究対象は、ボルボ自動車構造で使用されている鋳造アルミニウム合金製スプリングタワーコンポーネントです。範囲は、コンポーネントレベルでのこの単一コンポーネントのCAEモデリングの分析と検証に限定されています。衝撃速度と方向を変えて、2つの荷重ケースを調査しました。この研究は、自動車の耐衝撃性に関連する落下塔試験条件とCAEシミュレーションパラメータに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主要な調査結果の要約: 本研究では、特に鋳造アルミニウムコンポーネントの場合、CAE結果と物理試験を相関させるために正確な試験セットアップを開発することの重要性を実証しました。MFGenYld+CrachFEM材料モデルは、適切なモデリング手法を適用した場合、物理結果とFE結果の間で良好な相関関係を示しました。荷重ケース1の試験セットアップは、荷重ケース2と比較してより良い選択肢でした。シェル要素モデルとソリッド要素モデルの両方が、妥当な精度の破壊予測を提供しました。ソリッド要素シミュレーションはより正確でしたが、メッシュ依存性が高く、計算コストが高くなりました。ソリッド四面体メッシュの改良は結果を改善しましたが、シミュレーション時間を増加させました。これは、選択的質量スケーリングを明示的な有限要素解析に適用することで部分的に相殺できます。完全積分シェル定式化(ELFORM16)は、計算コストが高いにもかかわらず、縮退積分要素よりも破壊予測に適していました。摩擦係数は、正確なシミュレーション結果を得るために慎重に検討する必要がある重要なパラメータでした。 研究の学術的意義: 本研究は、特に自動車の耐衝撃性シミュレーションにおける、鋳造アルミニウムコンポーネントのCAEモデリングに関する知識体系に貢献しています。シェル要素とソリッド要素のモデリングアプローチ、要素定式化、メッシュ感度、および境界条件と摩擦の影響の詳細な比較分析を提供します。調査結果は、衝撃荷重下での鋳造アルミニウムの構造挙動を予測するためのさまざまなモデリング手法の長所と短所を強調し、この分野の研究者やエンジニアに貴重な洞察を提供します。 実用的な意味合い: 本研究は、鋳造アルミニウム自動車構造物のCAE解析に関与するエンジニアに実用的なガイドラインを提供します。力-変位曲線の相関関係については、ELFORM16を備えたシェル要素モデルが効率的で正確であることが示唆されています。正確な破壊位置予測、特に複雑な形状やスキニングなどの局所的な効果については、計算コストは高くなりますが、細かいメッシュを備えたソリッド要素モデルが望ましいです。この研究では、信頼性と予測性のある鋳造アルミニウムコンポーネントの結果を得るために、材料モデルを実験的に検証し、CAEシミュレーションで試験セットアップと摩擦パラメータを慎重に検討する必要があることを強調しています。選択的質量スケーリングは、精度を大幅に損なうことなく、計算効率を最適化するために使用できます。

Read More

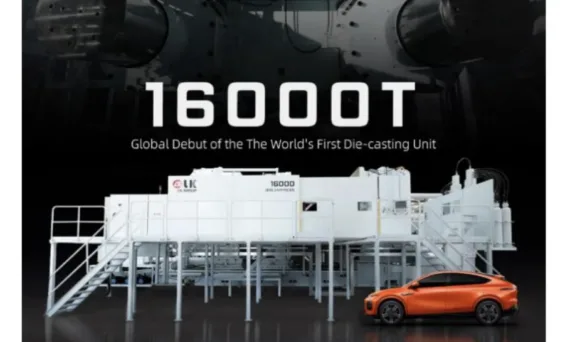

本資料は、[‘自動車一体型ダイカスト産業レポート、2024年’]という論文を[‘ResearchInChina’]が発行したものを紹介するものです。 1. 概要: 2. 抄録または序論 ResearchInChinaが発表した「自動車一体型ダイカスト産業レポート、2024年」は、一体型ダイカスト産業に関する包括的な分析を提供しています。本レポートは、一体型ダイカスト部門の現状を要約および調査し、OEMおよびサプライヤーの産業チェーン製品レイアウト戦略を検討し、急速に進化するこの産業内の将来の開発動向を予測しています。 3. 研究背景: 研究テーマの背景: 本レポートは、自動車産業内での一体型ダイカストの普及率の増加を強調し、約20社のOEMで採用されており、この高度な製造技術の人気が急上昇していることを示しています。この傾向は、自動車製造における一体型ダイカストの変革の可能性を強調しています。 既存研究の現状: 調査結果によると、一体型ダイカストのアップストリームサプライチェーンにおいて、著しい進歩が見られます。これらの画期的な進歩は、ダイカストマシン、金型、非熱処理材料の開発などの重要な分野を網羅しています。特に、レポートは超大型ダイカストマシンの進化を指摘しており、トン数容量が6000Tから16000Tに増加しました。さらに、ダイカストマシンサプライヤーは、さらに大型の20000Tダイカストマシンの開発に積極的に取り組んでいます。 研究の必要性: 一体型ダイカストの現状、複雑な産業チェーンの力学、および予想される将来の軌跡を理解することは、自動車部門全体の利害関係者にとって非常に重要です。この知識は、戦略的計画、投資決定、および進化する自動車製造技術の状況をナビゲートするために不可欠です。 4. 研究目的および研究課題: 研究目的: 本レポートの主な目的は、一体型ダイカスト産業に関する詳細な要約と分析を提供することです。これには、現在の産業環境の評価、OEMおよびサプライヤーを含む産業チェーン全体の製品配置戦略の調査、および一体型ダイカスト産業を形成する将来の動向の予測が含まれます。 主要研究: 本レポートの主要な研究分野は、以下の点に焦点を当てています。 研究仮説: 明示的に正式な仮説として述べられてはいませんが、レポートは、一体型ダイカストが自動車産業内で成長と採用の増加傾向を経験しているという暗黙の前提の下で運営されています。分析は、現在の採用率、技術進歩、および将来予測を調査することにより、この傾向を探求し、検証するように構成されています。 5. 研究方法論 研究デザイン: 本レポートは、自動車一体型ダイカスト産業の現状と動向を要約し、研究することに焦点を当てた産業分析デザインを採用しています。包括的な概要を提供するために、産業レポートとして構成されています。 データ収集方法: 方法論は明示的に詳細に説明されていませんが、産業データ、企業発表、および市場観察の収集と統合を含む二次調査に基づいていると推測されます。 分析方法: 分析的アプローチには、産業情報の要約、新たなパターンを特定するためのトレンド分析、および一体型ダイカストエコシステムのさまざまな主体間の関係を理解するための産業チェーン分析が含まれます。 研究対象と範囲: 研究範囲は自動車一体型ダイカスト産業を包含し、OEM、サプライヤー、およびダイカストマシン、金型、材料などの主要な技術コンポーネントに焦点を当てています。本レポートは、中国市場に特定の焦点を当てたグローバルな視点を提供します。 6. 主な研究結果: 主な研究結果: レポートは、いくつかの主要な調査結果を強調しています。 提示されたデータの分析: レポートに提示されたデータは主に質的であり、産業動向、技術進歩、および採用パターンで構成されています。分析は記述的であり、産業観察および企業発表に基づいて、一体型ダイカストの現状と将来の方向性を説明しています。レポートは、自動車部門内での機械容量、金型サイズ、材料開発、および応用範囲の急速な進歩を強調しています。 図リスト: 7. 結論: 主な調査結果の要約: 「自動車一体型ダイカスト産業レポート、2024年」は、一体型ダイカストが著しい成長と技術進歩を経験していると結論付けています。主な調査結果には、超大型ダイカストマシン、金型、および非熱処理材料の画期的な進歩が含まれます。 OEMの採用は、さまざまな車種や車体部品に拡大しており、将来の動向はさらに広範な応用を示唆しています。 研究の学術的意義: 本レポートは、ダイカストおよび自動車製造分野の専門家や研究者にとって、貴重なハンドブックレベルのリソースとして役立ちます。一体型ダイカスト技術、産業動向、主要企業の現状に関する体系的かつ詳細な概要を提供し、この進化する分野へのより深い理解を促進します。 実用的な意味合い: 本研究の実用的な意味合いは、産業界の利害関係者にとって重要です。本レポートは、OEM、サプライヤー、およびダイカスト装置メーカーの戦略的意思決定に重要な洞察を提供します。レポートに概説されている動向と技術進歩を理解することで、自動車一体型ダイカスト産業内での投資戦略、R&D優先順位、および市場ポジショニングに情報を提供できます。 研究の限界と今後の研究分野: 産業レポートとして、本研究は2024年4月現在の市場のスナップショットを提供します。今後の研究では、非熱処理材料の詳細な性能分析、一体型ダイカストと従来の方法との包括的な費用対効果分析、環境影響評価など、一体型ダイカストの特定の技術的側面をより深く掘り下げることができます。一体型ダイカスト車体部品の長期的な信頼性と耐久性に関する追加調査も有益でしょう。 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright

Read More

本概要は、欧州アルミニウム協会が発行した「The Aluminium Automotive MANUAL」に基づき、アルミニウムを使用した自動車車体および車体部品の製造におけるダイカスト技術の適用に焦点を当てています。 1. 車体部品およびモジュール: 2. エンジンクレードルおよびエンジンマウント: 3. サスペンションストラットドーム: 4. フロントエンドキャリア: 5. クロスカービーム(インストルメントパネルサポート): 6. リアフレーム: 7. 車体構造におけるその他のアルミニウム部品:

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, Magnesium alloys, STEP, STP, 自動車産業, 자동차, 자동차 산업

この論文の紹介は、’9th European All-Wheel Drive Congress Graz’ が発行した「Applicability of high strength thread forming Aluminum bolts in magnesium power train components」に基づいて作成されました。 1. 概要: 2. 概要または序論 概要 「パワートレイン部品のマグネシウム製クランプ部品と組み合わせたアルミニウム製ねじ込みボルトは、コストと重量を削減する高い可能性を提供します。本論文では、マグネシウムナット材における高強度ねじ込みボルトの適用性について、アルミニウムボルトとMgナット材の機械的特性、クリープとリラクゼーション、およびボルト接合部の腐食挙動に焦点を当てて議論します。」 序論 「マグネシウムパワートレイン部品を締結するための現在の技術は、メートルねじ鋼またはアルミニウムボルトの使用です。使用される材料の物理的および化学的特性により、高温での高い締結荷重損失や、費用のかかる腐食保護システムを必要とする強い腐食攻撃などの困難な問題が発生します。本論文の目的は、機械的特性、リラクゼーション、および腐食挙動に関して、マグネシウム部品用の高強度ねじ込みアルミニウムボルトを開発および評価することです。このボルト締結システムの利点は、鋼製ボルトと比較して軽量化、締結荷重損失の低減、接触腐食の低減、およびねじ込み技術(穴あけおよびねじ切り作業の排除)の使用によるコスト削減です。 ギアボックスなどのパワートレイン部品は、現在、主にアルミニウム合金から製造されています。CO2排出量を削減するというプレッシャーにより、OEMおよびサプライヤーは車両の重量を削減することを余儀なくされています。そのための選択肢の1つは、アルミニウム合金をマグネシウム合金に置き換えることです。しかし、マグネシウムは、特に腐食とリラクゼーションに関して、締結技術を適合させる必要があります。」 3. 研究背景: 研究トピックの背景: 現在のマグネシウムパワートレイン部品の締結ソリューションは、主にメートルねじ鋼またはアルミニウムボルトを利用しています。しかし、これらの従来の方法では、高温での著しい締結荷重の損失や腐食攻撃を受けやすいなどの課題に直面しています。これらの問題は、複雑で費用のかかる腐食保護システムを必要とします。自動車産業におけるCO2排出量と車両重量の削減への推進は、ギアボックスなどのパワートレイン部品において、アルミニウム合金をより軽量なマグネシウム合金に置き換えることを推進しています。この移行には、特にマグネシウム用途における腐食およびリラクゼーション性能に関して、締結技術の適合が求められます。 既存研究の現状: 自動車におけるアルミニウムボルトの既存の用途は、主に機械加工されたねじ山を採用しており、通常は合金EN AW 6056(AlSi1MgCuMn)およびEN AW 6013(AlMg1Si0,8CuMn)を使用しています。しかし、ねじ込みアルミニウムボルトは、特に高いねじ山被覆率を持つダイカストコア穴において、ねじ山形成中のナット材の抵抗により、より高い強度特性を必要とします。現在の規格および出版物は、主にメートルISOねじ山と組み合わせて機械加工されたメートルナットねじ山に対処しており、マグネシウムにおけるねじ込みの特定の考慮事項を無視しています。 研究の必要性: 本研究は、特にマグネシウム部品用に調整された高強度ねじ込みアルミニウムボルトを開発および評価する必要性によって必要とされています。このアプローチは、鋼製ボルトと比較して軽量化を達成し、締結荷重の損失を最小限に抑え、接触腐食を低減し、穴あけおよびねじ切り作業を排除することにより、ねじ込み技術を通じてコスト削減を実現することを目的としています。機械的特性、リラクゼーション挙動、および耐食性の包括的な評価は、要求の厳しいパワートレイン環境におけるこの締結ソリューションの適用性を検証するために不可欠です。 4. 研究目的と研究課題: 研究目的: 主要な研究目的は、「機械的特性、リラクゼーション、および腐食挙動に関して、マグネシウム部品用の高強度ねじ込みアルミニウムボルトを開発および評価すること」です。 主要な研究: 本論文は、「マグネシウムナット材における高強度ねじ込みボルトの適用性」の評価に焦点を当てており、特に以下の点を強調しています。 研究仮説: 正式な仮説として明示されていませんが、研究は「マグネシウム合金に使用されるねじ込み高強度アルミニウムボルトは、コストと重量を削減する大きな可能性を提供する」という暗黙の前提の下で実施されています。この研究は、機械的特性、リラクゼーション、および耐食性において許容可能な性能を示すことにより、この可能性を検証することを目的としています。 5. 研究方法 研究デザイン: 本研究では、異なる材料の組み合わせと条件の比較試験を含む実験的デザインを採用しています。この研究では、静的および動的負荷、高温、および腐食環境下でのさまざまなマグネシウムダイカスト合金におけるねじ込みアルミニウムボルトの性能を調査します。 データ収集方法: データは、一連の管理された実験を通じて収集されました。 分析方法:

Read More

By userAluminium-J, Technical Data-JAluminium die coating, Applications, CAD, Die casting, Efficiency, Magnesium alloys, 自動車産業, 알루미늄 다이캐스팅, 자동차, 자동차 산업, 해석

この論文は、[‘Chem-Trend L.P’]が発行した[‘ALUMINIUM DIE CASTING: LUBRICATION TECHNOLOGY AND TRENDS’]に基づいて紹介文が作成されました。 1. 概要: 2. 概要またははじめに 概要:自動車産業における燃費効率向上の推進は、自動車メーカーが鋼鉄を軽量金属部品に置き換えることで自動車の重量を削減しようと努めるにつれて、アルミニウムダイカストの継続的な成長につながっています。より大きく、より複雑な部品が鋳造されるようになり、これは品質と生産性の向上を追求するダイカストメーカーに新たな課題をもたらしました。本稿では、これらのトレンドがダイおよびプランジャーの潤滑に与える影響を検証し、潤滑技術がこれらの要求を満たすためにどのように進化してきたかについて考察します。 3. 研究背景: 研究トピックの背景: 高圧ダイカストは、アルミニウムやマグネシウム合金のような軽金属から複雑な機械部品を製造するための非常に一般的なプロセスであり、特に自動車産業において、組立ラインやジャストインタイム生産環境における迅速かつ信頼性の高い部品生産の要求に応えるために普及しました。インド経済の急速な成長も、レクリエーショナルビークル、電動工具、電気機械、電子部品、家庭用品など、さまざまな分野でダイカスト製品の需要を増加させています。 既存研究の現状: 自動車産業が燃費効率向上のために軽量化を追求する中で、より大型で複雑なアルミニウムダイカスト部品を製造する傾向は、課題を提示しています。部品の複雑化は、均一な内部ダイ冷却を妨げ、ダイ表面温度の上昇につながります。従来、スプレー前のダイ表面温度は250℃から350℃の範囲でしたが、現在では高温部のダイでは400℃に達する一方、低温部では220℃程度になることがあります。この温度差は、局所的なホットスポットや半田問題を発生させ、ダイ表面の冷却のためにダイ潤滑剤への依存度を高めます。しかし、スプレー前の温度が高いほどライデンフロスト効果が悪化し、効果的な冷却と潤滑がより困難になり、潤滑剤の噴霧量を増やす必要が生じ、サイクルタイムとコストが増加します。 研究の必要性: 燃料費の高騰と厳しい環境規制により、自動車産業は鋼鉄をアルミニウムやマグネシウム鋳物に置き換えることで車両重量を削減しようとしています。この変化は、エンジンブロックやドアフレームのようなより大型で複雑な部品を製造するためのアルミニウム合金と鋳造技術の絶え間ない革新と相まって、ダイ表面温度の上昇と複雑化によってもたらされる課題を克服するために、ダイ潤滑技術の進歩を必要としています。既存の潤滑方法では、より高いダイ温度でのライデンフロスト効果が課題となっており、アルミニウムダイカストの生産性と部品品質を維持するための革新的なソリューションが必要です。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、アルミニウムダイカストのトレンド、特に大型化・複雑化する部品の製造が、ダイおよびプランジャーの潤滑に与える影響を検証することです。さらに、これらの新たな要求に対応し、ダイカスト作業における品質と生産性を向上させるために、潤滑技術がどのように進化してきたかについて考察することを目的としています。 主な研究内容: 主な研究内容は、高圧ダイカストにおけるダイ表面温度の上昇とライデンフロスト効果によってもたらされる課題の理解と軽減に焦点を当てています。これには以下が含まれます。 研究仮説: 本研究は、ダイ潤滑剤のライデンフロスト温度を上昇させるか、または高温で迅速に皮膜を形成できる潤滑剤を開発することにより、より大型で複雑な部品に関連するダイ表面温度の上昇があっても、ダイカストの生産性を向上させ、半田のような欠陥を低減できるという仮説に基づいています。具体的には、新しい潤滑剤配合物が、冷却効率、高温での皮膜形成、および要求の厳しい条件下でのダイカスト性能の点で、従来の潤滑剤よりも優れているかどうかを検証します。 5. 研究方法 研究デザイン: 本研究では、新しいダイ潤滑剤配合物の性能を従来の潤滑剤と比較評価するために、実験計画法を採用しています。実験室実験と実地試験が含まれます。実験室実験では、ライデンフロスト温度、冷却曲線、および制御された温度での皮膜形成などの基本的な側面に焦点を当てています。実地試験は、実験室での知見を実際の運転条件下で検証するために、工業用ダイカスト環境で実施されます。 データ収集方法: データ収集方法には以下が含まれます。 分析方法: 分析方法には以下が含まれます。 研究対象と範囲: 本研究は、アルミニウム高圧ダイカスト用のダイ潤滑剤に焦点を当てています。実験室実験は、ステンレス鋼板上で水とさまざまな潤滑剤配合物を使用して実施されました。工業試験は、エンジンブロックを製造する北米のダイカストメーカーや小型多キャビティダイカストメーカーなど、顧客のダイカスト施設で実施されました。研究の範囲は、ダイ潤滑剤とその冷却、皮膜形成、ダイ密着性、およびアルミニウムダイカストにおける半田などの鋳造欠陥の低減への影響の評価に限定されています。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な調査結果の要約: 本研究では、ライデンフロスト温度を大幅に上昇させ、最新のアルミニウムダイカストで遭遇する高温ダイ表面温度での皮膜形成を改善する新しいダイ潤滑剤材料の開発に成功しました。これらの新しい潤滑剤は、冷却効率の向上を示し、スプレー時間とサイクルタイムの短縮の可能性につながります。工業試験では、これらの潤滑剤が半田形成、キャビティ内ビルドアップ、およびオーバースプレーを効果的に低減し、生産性の向上と、研磨や洗浄などのダイメンテナンス要件の削減につながることが確認されました。 研究の学術的意義: 本研究は、高圧ダイカストにおけるダイ潤滑の基礎的な理解、特にダイ温度の上昇と複雑な部品形状の文脈において貢献します。効率的な冷却と欠陥低減を達成するために、ダイ潤滑剤のライデンフロスト温度と皮膜形成特性の重要性に関する経験的証拠を提供します。本研究は、ますます要求が厳しくなるダイカスト条件下での従来のダイ潤滑剤の限界を浮き彫りにし、これらの限界を克服するための高度な潤滑剤配合物の可能性を示しています。 実際的な意義: これらの新しい高性能ダイ潤滑剤の開発と検証は、ダイカスト業界に大きな実際的な意義をもたらします。これらの潤滑剤を使用すると、次のことが可能になります。 研究の限界と今後の研究分野: 本論文では、限界や今後の研究分野については明示的に述べられていません。ただし、潜在的な限界には次のものが考えられます。 8.

Read More

この論文は、[‘Agile Methods on the Shop Floor: Towards a “Tesla Production System”?”‘]([‘テスラ生産システム」に向けた「製造現場におけるアジャイル手法」’])というタイトルの論文に基づいて作成されました。発行者は[‘Weizenbaum Institut’](ヴァイツゼッカー研究所)です。 1. 概要: 2. 概要または序論 本稿は、以下の2つの問いを探求するディスカッションペーパーである。テスラはいかなる程度までデジタル企業とみなせるのか、そしてその結果として、我々は明確な「テスラ生産システム」の要素を見出すことができるのだろうか? EVスタートアップは、電動ドライブトレインに焦点を当てた競合自動車メーカーとして広く捉えられているが(確かにそうである)、本稿は、テスラはデジタル企業としてのみ完全に理解できると主張する。すなわち、デジタルエコシステムに組み込まれたデジタル製品を持つデジタル自動車会社である。シリコンバレーにルーツを持ち、ソフトウェアファーストのアプローチ、そしてユーザーアクティビティデータの戦略的活用が、この方向性を示している。 第二部では、テスラのソフトウェアへの根付きとシリコンバレーの祖先が、製造現場にソフトウェア開発から借用した手法を導入する理由をどの程度与えたのかを探る。ある程度、アジャイルソフトウェア開発のコンセプトが、テスラのまさに組立ラインにまで浸透している。 「テスラ生産システム」と明確に言うのは誇張かもしれないが、リーン生産パラダイムの相当な、そしておそらく永続的な変化の兆候を特定することができる。 3. 研究背景: 研究トピックの背景: 研究トピックは、進化する自動車産業、特に電気自動車(EV)メーカーとしてのテスラの台頭という文脈の中に位置づけられます。テスラの出現は、従来の自動車のパラダイムに挑戦しており、デジタル企業としての性質と生産システムの特性について疑問を投げかけています。本稿では、テスラを電動パワートレインに焦点を当てたEVスタートアップとして捉える従来の認識を強調していますが、テスラをデジタルエンティティとして、デジタルエコシステム内で事業を行う存在としてより深く理解する必要があると主張しています。この視点は、テスラのシリコンバレーの起源、ソフトウェア中心のアプローチ、およびユーザーデータの戦略的活用に根ざしています。 既存研究の状況: 既存の研究は、テスラを自動車セクターにおける破壊的勢力として捉えることが多いですが、主にそのEV技術によるものです。しかし、本稿では、「デジタル企業」の特性と、ソフトウェア開発からのアジャイル手法の採用というレンズを通して、テスラの生産システムを理解することにギャップがあることを指摘しています。本稿では、製造業およびハードウェアエンジニアリングにおけるアジリティに関する学術文献は限られており、例外は主にプロトタイピングとメイカームーブメントにあると指摘しています。また、ソフトウェア中心のアジャイル手法はハードウェア製造に直接転用できないという業界での一般的な信念(「ビットは原子ではない」(Denning 2018))を指摘しています。 研究の必要性: この研究は、テスラによって例証される自動車製造における潜在的なパラダイムシフトを探求するために必要です。ソフトウェア開発で標準的なアジャイル手法が、ハードウェア生産、特にテスラでどのように適用されているか、そして適用されているのかを理解する必要性に対処しています。本稿では、デジタル化と物理製品のソフトウェア主導の性質の高まりによって推進される、確立されたリーン生産パラダイムの潜在的な変化を強調しています。特に産業界がデジタル技術をますます統合し、より迅速なイノベーションサイクルを求める中で、テスラのアプローチを理解することは、自動車産業および潜在的にはそれ以外の製造業の将来の軌跡を評価するために不可欠です。 4. 研究目的と研究課題: 研究目的: 研究目的は、テスラがデジタル企業の特性を体現しているかどうかを調査し、テスラがソフトウェア開発からのアジャイル手法を製造プロセスにどの程度採用しているかを探求することです。最終的に、本稿は、これらの要因が、自動車産業における従来のリーン生産パラダイムを潜在的に修正または超越する明確な「テスラ生産システム」に貢献しているかどうかを判断することを目的としています。 主要な研究課題: 主要な研究課題は以下のとおりです。 研究仮説: 本稿では、従来の科学的な形式で仮説を明示的に述べていません。しかし、議論を導く暗黙の仮説は以下のとおりです。 5. 研究方法 研究デザイン: 本稿は、ディスカッションペーパーとして特徴付けられる定性的研究デザインを採用しています。主に理論的および概念的なものであり、既存の文献と業界の観察に基づいて、テスラの運用モデルと生産システムを分析しています。 データ収集方法: データ収集は、既存の文献、業界レポート、専門家の意見、およびテスラに関する公開情報の見直しに基づいています。これには以下が含まれます。 分析方法: 分析は主に記述的および解釈的です。著者は、デジタル資本主義、アジャイル手法、および生産パラダイム(フォーディズム、リーン生産)の理論的枠組みを通してテスラの慣行を分析しています。本稿では、比較アプローチを用いて、テスラの手法を従来の自動車メーカーやソフトウェア開発会社と比較しています。さまざまな情報源からの情報を統合して、テスラがデジタル企業であるという事例を構築し、製造におけるアジャイル手法の要素を特定しています。 研究対象と範囲: 研究対象は、テスラモーターズとその生産システムです。範囲は、テスラのデジタル企業としての特性と、自動車生産の文脈における製造におけるアジャイル手法の採用の分析に焦点を当てています。分析は公開情報に限定されており、テスラの施設内での主要な実証データ収集は含まれていません。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 本稿では、テスラの運用モデルと製造慣行を、デジタル企業とソフトウェア開発手法との類似点を描くことによって分析しています。テスラのOTAアップデート、FSD開発、ギガプレスの実装、および工場設計などの例を使用して、ハードウェア製造の文脈におけるアジャイルおよびデジタル原則の適用を説明しています。分析では、特にイノベーションのスピード、柔軟性、および顧客エンゲージメントの点で、テスラのアプローチと従来の自動車メーカーとの対比を強調しています。本稿では、テスラのシステムの一部の側面がリーン生産の原則と一致していることを認めつつも、アジリティとソフトウェア主導の反復に重点を置いていることが、大きな逸脱であることを示しています。 図のリスト: 提出された文書には図が含まれていません。 7.

Read More

By userAluminium-J, automotive-J, Technical Data-JAir cooling, aluminum alloy, aluminum alloys, Applications, CAD, Microstructure, Review, STEP, 自動車産業, 자동차, 자동차 산업

この論文の紹介は、[‘Warm forming of High-strength Aluminum alloys for the Automotive industry’]([‘自動車産業向け高強度アルミニウム合金の温間成形’])という、[‘Politecnico di Torino’]([‘トリノ工科大学’])によって発表された論文に基づいて作成されました。 1. 概要: 2. 概要または序論 本論文の目的は、6xxx系および7xxx系高強度アルミニウム合金に関するいくつかの実験の概要を示し、試験結果に照らしてそれらの主な機械的特性を分析することである。まず、アルミニウム、アルミニウム合金、およびそれらの温間成形に関する文献を紹介し、続いて現在の用途(自動車分野に重点を置いて)、アルミニウム合金の特性と問題点の概要を示す。レポートの主要部分を構成する次のセクションでは、適切な熱成形可能なアルミニウム合金であるAA6016、AA7021、およびAA7046を選択し、個々の実験の結果をデータと図を含めて詳細に説明する。実験には、引張試験、硬さ試験、金属組織学が含まれ、最後に結論を導き出す。 3. 研究背景: 研究トピックの背景: 近年、温室効果への関心はますます高まっており、ほとんどすべての政府が二酸化炭素排出量の急速な増加を抑制し、カーボンニュートラルを達成し、地球を可能な限り早く救うための新しい政策と法令を制定している。自動車のエネルギー排出量は、私たちが特別な注意を払う必要のある点である。自動車の省エネルギー化のための多くの方法の中で、自動車の軽量化技術は、自動車産業の持続可能な発展にとって最も重要で、シンプルかつ効果的な方法であり、燃費を向上させ、排気ガスを削減することができる。自動車用途に利用できるすべての材料の中で、アルミニウム合金は間違いなくコストと軽量化の間の優れた妥協点である。アルミニウム合金は、その低密度、優れた耐食性、および容易な加工性(前述のとおり)により、自動車の軽量化に広く使用されている。 既存研究の状況: AA7XXX系は最も人気のある高強度アルミニウム合金であるため、多くの研究が熱処理プロセスに焦点を当ててきた。たとえば、Suleiman E. Al-lubaniらは2015年にAA7449の熱処理を研究し[4]、R. RANGANATHA1らは2013年にAA7049の多段階熱処理を研究した[5]。1946年という早い時期に、FINCHらはアルミニウム合金板の温間成形に関する研究を実施し、その結果、温間状態で成形すると引張特性が大幅に向上することが示された。1978年、F. Shehataらによる論文では、市販のアルミニウム合金は20〜300℃の温度で0〜6.6%の対応するひずみ変化を受けること、つまり温度が高いほど伸びが大きくなることが報告された[20]。 研究の必要性: AA6XXX系の強度が低いため、側面衝突ビームやAピラーおよびBピラーの耐荷重構造部品の軽量化を実現することは困難である。したがって、使用安全性の観点から、高強度7000系アルミニウム合金(Al-Zn-Mg-Cu)がOEMの間でますます普及しており、それらの高強度は自動車の耐荷重構造部材の強度要件を満たすことができるが、自動車における高強度AA7XXX系の適用は依然として限定的である。したがって、温間成形プロセスは、高強度アルミニウム合金のこの問題を解決することが期待されている。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、6xxx系および7xxx系高強度アルミニウム合金に関するいくつかの実験の概要を示し、試験結果に照らしてそれらの主な機械的特性を分析することである。 主な研究: 適切な熱成形可能なアルミニウム合金であるAA6016、AA7021、およびAA7046を選択し、個々の実験の結果をデータと図を含めて詳細に説明する。実験には、引張試験、硬さ試験、金属組織学が含まれ、最後に結論を導き出す。 研究仮説: 本研究は、自動車産業における温間成形プロセスの適用可能性を検証することを目的としている。AA6016、AA7021、およびAA7046アルミニウム合金の機械的特性に対する温間成形の影響、および温間成形条件下での予備時効材と非予備時効材の特性の比較を調査するように設計されている。 5. 研究方法 研究デザイン: 本研究では、アルミニウム合金の機械的特性に対する温間成形および熱処理の影響を評価するために実験的デザインを採用した。研究には、室温および高温での引張試験、マイクロ硬さ試験、および金属組織学的分析が含まれていた。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、AA6016、AA7021、AA7046の3種類の高強度アルミニウム合金である。本研究では、これらの合金の機械的特性に対する異なる熱処理(溶体化処理、予備時効処理)および温間成形温度の影響を調査した。範囲は、自動車用途に関連する特定の温間成形条件下での引張挙動、硬さ、および微細組織の実験的調査に限定された。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 提示されたデータには、応力-ひずみ曲線、引張試験結果の表(表10、表11、表12)、マイクロ硬さ値(表13、表14)、および破断角測定値(表15)が含まれている。AA6016の引張試験データの分析から、温間成形は強度を大幅に向上させなかったものの、延性を維持したことが示された。AA7021およびAA7046の場合、予備時効処理は引張強度にプラスの効果を示し、特にAA7046で顕著であった。マイクロ硬さ試験の結果は、AA7046の硬さが熱処理後に低下することを示唆した。破面解析は、異なる条件下での合金の破断挙動に関する定性的な洞察を提供した。 図のリスト: 7. 結論: 主な調査結果の要約: 研究の学術的意義:

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, ANOVA, Applications, CAD, Efficiency, Magnesium alloys, Review, 自動車産業, 자동차, 자동차 산업

この論文の紹介は、[‘Advanced materials used in automotive industry-a review’]([‘AIP Publishing’]発行)に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:本レビュー論文は、自動車の経済性、効率性、および性能に影響を与える軽量材料について明らかにすることを目的としています。炭素繊維とアルミニウムは、鋼のような他の金属と比較して軽量である傾向があり、自動車分野での利用範囲がより広いです。高品質鋼材はリサイクル可能であり、材料を経済的に生産的にします。炭素繊維は、自動車産業で使用されている既存の材料と比較して、破壊に対する高い抵抗性を持っています。高品質鋼材は費用対効果が高いです。車両における炭素繊維への関心の高まりは、その独特な特性の配置に関連しています。車両の構造における炭素繊維の利用は、具体的には繊維材料の費用、言い換えれば自動車業界で使用されている他の鋼よりも高価であること、および現代の大規模生産の状態下での車体の組み立ての困難さという2つの要因によって妨げられています。それにもかかわらず、構造の効率は、この生産性をもたらすさまざまな手段、すなわち、階層的、運用的、組み立て的、および計画的なものを考慮せずに、材料の費用のみに関して評価されるべきではありません。 序論より環境に配慮した車両への関心の高まりは、自動車業界にとって重要な課題です。炭素繊維のトレードマークである特性、すなわち重量比に対する最高の堅牢性、優れた成形性、並外れた腐食防止性、および再利用の可能性は、自動車業界において、重量を減らすという要求に応えるために、より重い材料(鋼または銅)を置き換える理想的な可能性となります。資金的および通常の必要性を満たすのに役立つ炭素繊維を使用した自動車改良の材料保証と創造的な思考の部分、およびさらに改良された運転快適性の要求が検討されています[3]。軽量化と衝突価値のエッジに対するより高品質でより優れた成形性の拡大する要求のために作られた炭素繊維アマルガム、および財政的および共通の必要性を満たすのに役立つ炭素繊維を使用した材料選択と革新的な自動車改良の鋳造部品としての炭素繊維半製品の特定の進歩、および同様に強化された運転快適性の要求が検討されています。より高品質でより優れた成形性の成長する要求のために作られた炭素繊維アマルガム、軽量化と衝突価値の観点、および炭素繊維半製品の特定の進歩は鋳造品として検討されています。炭素繊維は、このように自動車業界で最も一般的に使用される金属であり、さまざまな衝撃スタックを受け、試みることができます[38]。大規模な取り組みだけでなく、小規模な組織でも使用されています[2,3]。 3. 研究背景: 研究トピックの背景: 自動車産業は、本質的な使用量を削減し、経済性を向上させる、より環境に配慮した車両を開発するというプレッシャーにますます直面しています。 これにより、軽量材料の探求と採用が必要になっています。 既存の研究の現状: 既存の研究では、資金的および通常のニーズを満たし、運転の快適性を向上させるために、炭素繊維を使用した材料保証と創造的な自動車改良が検討されています[3]。研究はまた、より高品質、より優れた成形性、軽量化、および衝突価値のエッジのための炭素繊維アマルガムに焦点を当てています。財政的および共通のニーズを満たし、運転の快適性を向上させることを目的として、材料選択と革新的な自動車改良のための鋳造部品としての炭素繊維半製品の特定の進歩が検討されています。 研究の必要性: この研究は、鋼や銅のようなより重い材料を置き換えることができる適切な軽量材料を特定し、レビューすることにより、自動車業界における重量を減らすという要求に対処するために必要です。 この移行は、より環境に配慮した車両を作成し、進化する業界の要求を満たすために不可欠です。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、軽量材料と、自動車の経済性、効率性、および全体的な性能への影響に関する洞察を明らかにすることを目的としています。 主な研究: 主な研究分野には、以下の調査が含まれます。 研究仮説: 仮説として明示的に述べられていませんが、この研究は、炭素繊維、アルミニウム、高品質鋼、マグネシウムなどの軽量材料を利用することで、以下に大きく貢献できるという前提を暗黙のうちに探求しています。 5. 研究方法 研究デザイン: 本研究では、既存の文献を統合して自動車産業における先進材料の包括的な概要を提供するレビュー論文デザインを採用しています。 データ収集方法: データ収集方法は、自動車用途における軽量材料に関連する既存の研究論文、記事、および出版物の徹底的なレビューを含みます。 分析方法: 分析方法は、レビューされた文献から収集された情報を要約、統合、および批判的に評価することに基づいており、軽量自動車材料の分野における主要な傾向、用途、および研究ギャップを特定します。 研究対象と範囲: 研究は、自動車産業に関連する軽量材料に焦点を当てています。 範囲は以下を含みます。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: レビューの結論は、自動車の安全性の向上の要求の高まりは、より高品質の材料を必要とし、先進高強度鋼(AHSS)を自動車産業における重要な材料として位置づけているということです。 AHSS、炭素繊維、マグネシウム、およびアルミニウムは、自動車の安全性、効率性を向上させ、車両重量を削減するための主要な材料として特定されています。 炭素繊維は最も関与している材料として強調されており、AHSSは材料量の削減を通じてコストの懸念に迅速に対応しています。 鋼はグリーン経済の中心であり続け、マグネシウムは軽量化と性能向上のための戦略を提供します。

Read More

![FIGURE 2. Light Vehicle Metallic Material Trends, North America [12, 13]](https://castman.co.kr/wp-content/uploads/image-1077-541x342.webp)