By userAluminium-J, automotive-J, Technical Data-JAlloying elements, Applications, AZ91D, CAD, Die casting, Magnesium alloys, Mechanical Property, Microstructure, Review, 자동차

本紹介資料は、SEI TECHNICAL REVIEWに掲載された「Features and Vehicle Application of Heat Resistant Die Cast Magnesium Alloy」論文の研究内容です。 1. 概要: 2. 要旨 / 序論 マグネシウム(Mg)合金は、軽量化用途、特に自動車のパワートレインへの使用に適しています。しかし、AZ91やAM60などの一般的に使用される合金は、高温(150℃)でのクリープ抵抗が低いという問題があります。本論文では、従来の耐熱Mg合金の鋳造性やリサイクル性の低さなどの限界を克服した、新開発の高温クリープ抵抗Mg合金(AJX931)を紹介します。 3. 研究背景: 研究テーマの背景: マグネシウムは最も軽い構造用金属であり、自動車部品の軽量化に魅力的な材料です。 既存研究の状況: AZ91D, AM60, AM50などの既存合金には限界があります。 研究の必要性: 軽量化、耐熱性が重要な自動車パワートレイン部品に使用するため、高温クリープ抵抗と優れた鋳造性およびリサイクル性を兼ね備えたMg合金が求められています。 4. 研究目的と研究課題: 研究目的: 従来の耐熱マグネシウム合金に関連する問題、特に鋳造性およびリサイクル性に関する問題を克服する耐熱マグネシウム合金を開発すること。 主要な研究: 5. 研究方法 研究デザイン: 実験的合金設計と比較分析。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、耐熱性、鋳造性、リサイクル性を最適化するように設計された組成を有する新しいMg合金(AJX931)の開発と特性評価に焦点を当てました。範囲には、AJX931と市販の耐熱Mg合金との比較が含まれていました。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図表リスト: 7. 結論: 主要な結果の要約: 新開発のAJX931合金は、従来の耐熱Mg合金と比較して、耐熱性、鋳造性、機械的強度、耐食性、リサイクル性の優れた組み合わせを示しています。 研究の学術的意義: 本研究は、耐熱Mg合金の新しい合金設計アプローチを示しており、鋳造性とリサイクル性を向上させるために比較的高いAl含有量を維持しながら、SrとCaの制御された添加によりβ相析出を最小限に抑えています。 実用的な意味:

Read More

By userAluminium-J, Technical Data-JAluminum Casting, Applications, CAD, Microstructure, Sand casting, 自動車産業, 金型, 금형, 자동차, 자동차 산업

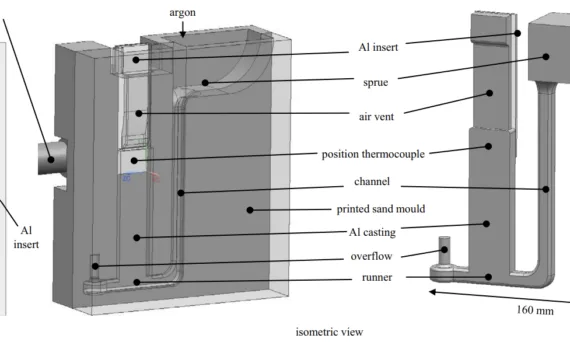

本紹介内容は[Wiley-VCH GmbH]で発行した[“Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating”] の研究内容です。 1. 概要: 2. 要約 / 序論 アルミニウムなどの軽金属を組み合わせることで、自動車構造物の大幅な軽量化が可能になります。複合鋳造は有望な方法ですが、インサート材(板材)と鋳造材の間に金属的な連続性を確保することが困難です。本研究では、アルミニウム-アルミニウム複合鋳造における金属結合を改善するために誘導加熱を使用します。圧縮せん断試験と顕微鏡観察により、結合特性を評価しました。その結果、誘導加熱とインサート材のコーティングなしで、健全な金属結合が得られることがわかりました。主な要因は、インサート材の予熱と温度です。熱処理により、結合強度がさらに向上します。 3. 研究背景: 研究テーマの背景: 欧州の自動車産業は排出ガス削減の圧力を受けており、軽量材料と設計の需要が高まっています。板材と鋳造金属を組み合わせた複合鋳造は、複雑な構造部品の要求を満たすことができます。特に、アルミニウム-アルミニウム(Al-Al)複合材は、密度が低く、循環経済に貢献します。 既存研究の現状: Al-Al 複合鋳造に関する既存の研究は、以下の点に焦点を当ててきました。 研究の必要性: 先行研究はAl-Al複合鋳造の難しさを示しています。 4. 研究目的と研究課題: 研究目的: 複合砂型鋳造において誘導シート予熱を Al-Al 系に適用し、金属の連続性を改善することで、Al-Al 構造物の軽量設計の可能性を拡大することです。 主要研究: 5. 研究方法 研究デザイン: 複合砂型鋳造と誘導加熱を組み合わせたハイブリッド接合プロセスを用いた実験研究。重ね継手試験片を用いて、純粋な金属結合を確保しました。 データ収集方法: 分析方法: 研究対象と範囲: 6. 主要研究結果:

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, AZ91D, Die casting, High pressure die casting, Magnesium alloys, Microstructure, 자동차, 자동차 산업, 해석

このドキュメントは、Mark A. Gibson、Colleen J. Bettles、Morris T. Murray、Gordon L. Dunlopによって2006年1月に発表された論文 “AM-HP2: 自動車パワートレイン用途のための新しいマグネシウム高圧ダイカスト合金” を詳細に要約したものです。 1. 概要: 2. 研究背景: 自動車業界は軽量化を継続的に追求しています。マグネシウム合金は軽量化に有効な材料ですが、高温特性がエンジンの用途には不十分であることがしばしばあります。エンジン クランクケースの製造には、低圧/重力鋳造と高圧ダイカストの2つの主要なプロセスがあります。低圧鋳造は複雑な設計と鋳造後の熱処理が可能ですが、コストが高くなります。高圧ダイカストは高速でコストが低くなりますが、合金の特性を鋳造プロセス中に開発する必要があります。従来の高圧ダイカストマグネシウム合金は主にMg-Al系であり、アルミニウムの存在が、高温クリープ抵抗を損なうという欠点があります。そのため、これらの制限を克服するための新しい合金の開発が必要とされていました。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. 結論と考察: AM-HP2は、自動車パワートレイン用途に関連する温度において、優れたダイカスト性と高温クリープ抵抗性を両立した合金である。AE42やAJ62よりも高温で優れた性能を示し、鋳造後の熱処理を必要としないAM-SC1と同等のクリープ抵抗性を示した。優れたクリープ抵抗性は、そのミクロ組織と関連している。 7. 研究の限界: 本研究は、特定の合金と試験条件に限定されている。より幅広い合金とプロセスパラメータに関するさらなる研究が必要である。 8. 今後の研究: 様々な荷重と温度条件下でのAM-HP2の長期間クリープ挙動の調査が必要である。様々なプロセスパラメータがミクロ組織と機械的性質に与える影響を調査する必要がある。実世界の自動車部品における合金の性能評価が重要である。 9. 参考文献: 画像には参考文献1~6がリストアップされているが、完全な参考文献情報は画像には完全に記載されていない。一部表示されている情報は、マグネシウム合金、ダイカスト、クリープ挙動に関する出版物を参照している。

By userAluminium-J, Copper-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, Efficiency, Mechanical Property, Microstructure, 金型, 자동차

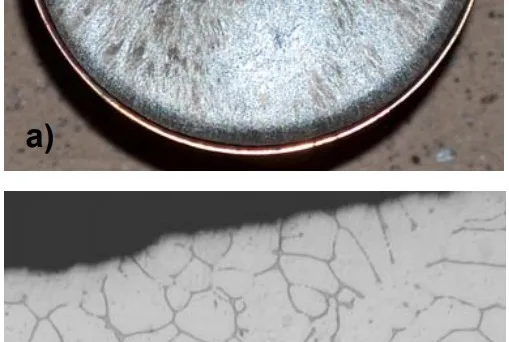

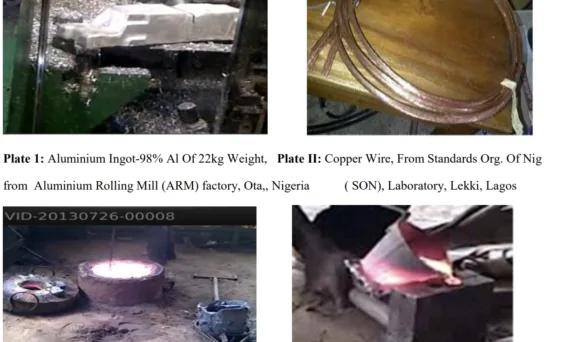

本紹介記事は、[International Journal of Materials, Methods and Technologies]によって発行された論文[“Al-Cu合金の化学的および機械的特性に対する熱力学的処理の影響”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 序論 本研究論文は、金属組織学的検査によって特性評価されたAl-9.37Cu合金の開発について調査しています。ダイカスト法を用いて鋳造された合金は、溶体化処理、水焼入れ、空冷焼入れ、および過時効処理などの一連の処理を受けました。研究の結果、Al-9.37Cuの強度は、合金を圧延し、時効処理を行った場合に大幅に向上することが示されました。これは、アルミニウムの結晶粒界に沿って、またはその近傍で大きな析出物が成長し、金属が降伏する際の転位の移動を妨げるためです。しかし、合金を200℃(500℃)を超えて加熱すると、平衡正方晶相が形成され、完全にインコヒーレントとなり、繊維状組織による強化効果が低いため、引張強度の値が低下することが観察されました。 序論では、アルミニウム合金において強度を高めるための合金元素としての銅の役割を強調し、耐食性とのトレードオフを認識しています。アルミニウムのような軽量金属において、均質な材料特性を得るためには、合金元素の均一な分布が重要であることを強調しています。また、アルミニウム製造の簡単な歴史的背景を提供し、Al-Cu平衡状態図(Fig.1)を参照しながら、異なる温度におけるアルミニウム中の銅の溶解度について論じています。序論の結論として、本研究の目的は、熱力学的時効がAl-Cu合金に及ぼす影響、特に過熱時の内部応力とひずみの影響を調査することであると述べています。 3. 研究背景: 研究課題の背景: 本研究は、アルミニウムの軽量性および耐食性を維持しながら、その機械的強度を高めるという課題に取り組んでいます。アルミニウムは、その固有の低密度と耐食性から、特に輸送産業において様々な用途に理想的な材料です。銅との合金化は強度を向上させる一般的な方法ですが、得られたAl-Cu合金の特性に対する熱力学的処理の影響を最適化するためには、詳細な調査が必要です。本研究では、ダイカストされたAl-9.37Cu合金の特性に対する、ダイカスト、溶体化処理、焼入れ、時効、および温間加工を含む様々な熱力学的処理の影響を理解することに焦点を当てています。 既存研究の現状: 序論で引用されている既存の研究は、アルミニウム中の銅の溶解度が温度に依存し、異なる相と微細組織の形成に影響を与えることを示しています。Al-Cu平衡状態図(Fig.1)は、固溶限とθ(Al2Cu)のような金属間化合物の形成を示すために参照されています。(Kacer et al 2003)および(Ashby and Jones, 2006)として参照されている先行研究は、アルミニウム合金とその冶金学的開発の基礎的な側面を探求しています。しかし、本論文では、ダイカスト、溶体化処理、焼入れ、時効、温間加工を含む熱力学的処理が、Al-9.37Cu合金の特性に及ぼす具体的な影響をより深く掘り下げています。 研究の必要性: 本研究は、ダイカストで使用されるAl-Cu合金の加工パラメータを最適化するために必要です。熱力学的処理が微細組織と機械的特性に及ぼす影響を理解することは、高性能部品を製造するために不可欠です。本研究は、純アルミニウムの強度の限界と、不適切な加工による特性劣化の可能性に対処し、制御された熱処理と変形を通じてAl-Cu合金の強度と延性のバランスを実現するための洞察を提供することを目的としています。本研究は、優れた耐食性と高い強度対重量比を備え、大きな変形に耐えることができる代替の非鉄合金製品の開発に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、Al-Cu合金、特にAl-9.37Cuの化学的および機械的特性に対する熱力学的処理の影響を調査することです。これには、ダイカスト、溶体化処理、焼入れ(水および空気)、時効(自然および人工)、および温間加工が合金の微細組織、引張強度、硬度、および延性に及ぼす影響を特性評価することが含まれます。本研究は、合金の機械的性能を向上させるためにこれらの処理を最適化することを目指しています。 主要な研究課題: 本論文で取り上げられている主要な研究課題は以下のとおりです。 5. 研究方法 研究デザイン: 本研究では、熱力学的処理がAl-9.37Cu合金に及ぼす影響を調査するために実験計画法を採用しています。研究では、ダイカストを用いて合金を鋳造し、続いて鋳造サンプルに様々な熱処理および温間加工プロセスを施します。引張試験および硬度測定を含む機械的試験と、金属組織学的検査を実施して、得られた特性と微細組織の変化を評価します。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲: 研究対象は、98%アルミニウムインゴットと銅線から作製されたAl-9.37Cu合金です。研究の範囲は以下に限定されます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な調査結果の要約: 本研究は、ダイカストされたAl-9.37Cu合金の機械的特性が、熱力学的処理によって大きく影響を受けると結論付けています。圧延と時効は強度を高めますが、高温での過時効は強度を低下させます。溶体化処理、それに続く水焼入れ、および室温で6時間の時効処理は、合金の強度と硬度を最適化し、高い強度対重量比を必要とする用途に適したものにします。微細組織分析は、析出物の形成と分布が機械的特性を決定する重要な要因であることを裏付けています。 研究の学術的意義:

Read More

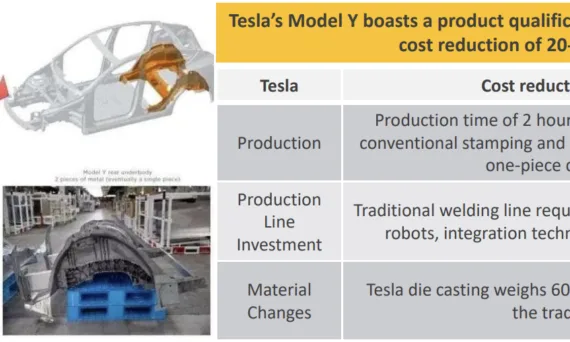

本紹介内容は[未定]が発行した論文 [“Die Casting or Sheet Metal Forming: A Comparison of Car Body Manufacturing in Times of the “Giga Press””] の研究内容です。 1. 概要: 2. 概要 / 導入 車体設計における板金構造の代替としてのダイカストは、数年前から存在しています。従来の自動車メーカーによるダイカスト車体部品の適用は、特にマスマーケット製品の場合、むしろ限定的ですが、テスラは量産車をいくつかの非常に大きなダイカスト構造部品に基づいて製造しています。この戦略の影響により、車体製造を再考する必要があります。本研究では、公開された情報と専門家インタビューを用いて、競合する車体製造哲学の長所と短所を評価するために使用されます。 自動車産業における車両車体の製造技術の継続的な発展が、本研究の背景にある動機です。大量生産に関して、ますます重要になっている大型ダイカスト技術と板金シェル構造方式という2つの主要な技術が決定的な役割を果たします。本研究活動の一環として、目標は、これら2つの製造プロセス間の包括的な比較を行うことです。自動車産業は、効率性とコスト削減の向上から、より厳格な環境規制への対応まで、絶え間ない課題に直面しています。適切な製造技術を選択することは、自動車メーカーの全体的な性能と競争力に大きな影響を与える可能性があります。したがって、既存の板金シェル構造方式と比較して、大型ダイカスト技術の長所と短所を完全に理解することが重要です。 3. 研究背景: 研究トピックの背景: 自動車産業において、車両車体製造技術は継続的に発展しており、特に大量生産においては、大型ダイカスト技術と板金シェル構造方式が重要な役割を果たしています。自動車メーカーは、効率向上、コスト削減、環境規制遵守など、多様な課題に直面しており、適切な製造技術の選択は競争力に大きな影響を与えます。したがって、大型ダイカスト技術と既存の板金シェル構造方式の長所と短所を明確に理解することが重要です。 既存研究の現状: 既存研究では、車体製造において板金シェル構造が標準として使用されており、鋼鉄またはアルミニウムのハーフシェルを接続するシャシー構造方式です [1]。近年では、メガキャスティングまたはギガキャスティングと呼ばれる大型ダイカスト工法が自動車産業で変化を主導しており、既存のダイカスト工法に比べてシステムサイズが異なります [4]。しかし、複雑なダイカスト工法に関する知識と経験の不足により、再現可能な品質に関する課題が残っており [5]、部品品質、気孔形成、修理可能性などの問題も依然として解決すべき課題です [5]。 研究の必要性: 自動車産業は、継続的な効率向上とコスト削減の圧力、および環境規制の強化に直面しています。車体製造技術の選択は、自動車メーカーの競争力に重要な影響を与えるため、大型ダイカスト技術と既存の板金シェル構造方式の長所と短所を比較分析する研究が必要です。特にテスラのような企業が大型ダイカストを実際の車両生産に適用するにつれて、2つの製造方式に関する詳細な比較研究の必要性がさらに高まっています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、大型ダイカスト技術と板金シェル構造方式という、2つの車体製造プロセスを包括的に比較分析することです。特に、専門家インタビューと既存情報を活用して、各製造方式の長所と短所を評価し、未来の自動車産業における大型ダイカスト技術の潜在力を探求しようとしています。 主要研究: 5. 研究方法 研究デザイン: 本研究は、専門家インタビューを定量的に分析する方式で進められました。ダイカスト関連キーワードを用いてインターネット専門プラットフォームで専門家グループを特定し、アンケートを提供してデータを収集しました。合計24人の専門家アンケートを分析し、大型ダイカストと板金シェル設計の現状を定量的に分析しました。 データ収集方法: 専門家インタビューはアンケートに基づいて行われました。アンケートは、ダイカスト関連キーワードを用いてインターネット専門プラットフォームで募集された専門家グループに配布されました。合計24人の専門家からアンケートを回収し、分析に使用しました。Figure 3は、専門家サンプルグループの構成を示しています。 分析方法: 収集されたアンケートデータを定量的に分析しました。アンケート項目は、14の基準 (Table

Read More

1. 概要: 2. 研究背景: 1975年に制定されたCAFE(Corporate Average Fleet Economy)規制により、北米の乗用車と小型トラックの平均燃費の向上義務が課せられました。燃費目標は1978年から1985年にかけて初期の増加が求められましたが、2011年までは大きな燃費向上要求はありませんでした。現在、乗用車と小型トラックの燃費要件は2025年まで継続的に増加しており、主にパワートレイン技術の進歩と車両の軽量化によって達成されています。軽量化は、部品やシステム設計のCAE(Computer-aided engineering)最適化、軽量材料の実装、部品統合など、さまざまな方法で達成できます。 これにより、エンジンブロックやトランスミッションの小型化、制動要件の軽減につながり、二次的または複合的な軽量化効果が生じます。自動車用途のマグネシウムダイカスト部品は、一般的に上記の3つの軽量化手法を用いています。比較的低い密度、設計の柔軟性、流動性により、大幅な部品統合が可能になります。従来は、インストルメントパネルフレーム、シートフレーム、ステアリングアーマチュア、トランスファーケース用途に使用されてきました。2015年時点では、北米車両の平均マグネシウム含有量は約5kgでしたが、2025年までに3倍になると予想されています。 本研究では、複数の論文で調査され、一部の事例では生産車両に導入されている、閉鎖構造物用途におけるマグネシウムダイカストの最近の研究をレビューします。 3. 研究目的と研究質問: 4. 研究方法: 5. 主要な研究結果: マグネシウムダイカストは、閉鎖構造物用途において最大50%の重量削減と部品数の削減をもたらしました。2017年型クライスラー・パシフィカのリフトゲート内側構造物へのマグネシウムダイカストの適用は、前世代の9個の部品を置き換え、リフトゲートアセンブリの重量を約50%削減しました。他の生産事例としては、2004年型アストンマーティンDB9のマグネシウム製サイドドアインナー(約43%の重量削減)、2010年型リンカーンMKTのマグネシウム製リアリフトゲートインナー(約40%の重量削減)、2009年型メルセデス・ベンツEクラスTモデル、2017年型アストンマーティン・ヴァンキッシュS、2006年型メルセデス・ベンツCLクラスクーペ、そして2018年型ジープ・ラングラーのマグネシウム製スイングゲートダイカストインナーなどがあります。 ロータスエンジニアリングの研究では、2009年型トヨタ・ヴェンザのサイドドアとリフトゲートインナーに26kg以上のマグネシウムを使用し、41%の重量削減を達成しました。ゼネラルモーターズのDOE(Department of Energy)支援プロジェクトでは、統合型ダイカストマグネシウム製ドアインナーを開発し、部品数を削減し、約50%の重量削減を実現しました。 マグネシウム製閉鎖構造物の設計には、腐食防止、締結、組立戦略などの設計上の課題があり、CAE最適化、厚さの変化、リブパターンなどの設計戦略が用いられています。マグネシウムダイカストの製造と組立には、接着剤結合、ヘムフランジジョイント設計、表面処理とコーティングが含まれます。 図表リスト: 6. 結論と考察: 本研究は、閉鎖構造物用途におけるマグネシウムダイカストの重量削減の可能性と性能特性を要約しています。マグネシウムダイカストは、剛性、衝突安全性、製造性に関する設計上の課題に対する解決策を提供しており、剛性、衝突性能、製造性のための設計、ダイカストマグネシウムインナーをBIWに統合するための組立工程の設計、コーティングシステムの設計、そしてガルバニック腐食対策のための戦略を含んでいます。マグネシウムダイカストは、車両の軽量化による将来のCAFE要件達成に役立ちます。しかし、ガルバニック腐食問題の解決策に関する更なる研究が必要です。 7. 今後の研究: 8. 参考文献: (論文中に記載されている参考文献リスト[1]~[20]) 著作権: この要約は、J.P. Weilerの論文「A review of magnesium die-castings for closure applications」に基づいて作成されました。 論文出典: https://doi.org/10.1016/j.jma.2019.02.005 この要約は上記の論文に基づいて要約されており、無断で商業目的で使用することは禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, Magnesium alloys, Microstructure, Review, 自動車産業, 金型, 자동차

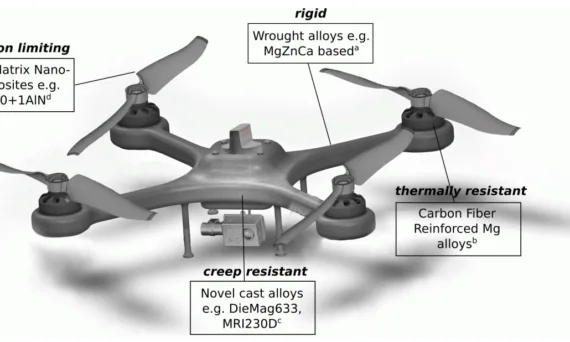

この紹介記事は、[Frontiers in Materials]によって出版された論文[“Novel Magnesium Based Materials: Are They Reliable Drone Construction Materials? A Mini Review”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 新規マグネシウム基材は、非常に軽量であり、それゆえに航空機の航続距離を大幅に伸ばすことができるため、将来の航空機に理想的な候補材料として提示されています。これらの材料は、非常に優れた鋳造性を示し、機械加工が容易であり、次世代航空機構造用の部品として使用するために、異形材や鍛造品に成形することができます。大量の同一部品の場合、マグネシウム合金の高圧ダイカストは、アルミニウム合金の高圧ダイカストよりも明らかに優れています。これは、マグネシウム中の鉄の溶解度が低いため、金型と鋳造品の寿命が大幅に長くなるためです。さらに、マグネシウム高圧ダイカストの金型充填時間は、約30%短縮されます。これは、密度が低いためであり、アルミニウム合金はマグネシウム合金よりも約50%重く、特に航空宇宙産業においてアルミニウム合金にとって大きな不利な点となります。AZ91やAM50/60以外にも、DieMag633やMRI230Dなどの費用対効果の高い新規ダイカスト合金があり、これらは室温および高温で非常に優れた比強度を示します。マグネシウム基の展伸材合金の場合、選択肢はより少なく、これらの材料の典型的な代表例はAZ31ですが、Mg-Zn-Caをベースとしたいくつかの新しい合金が現在開発されており、優れた成形性を示しています。しかし、マグネシウム合金は環境の影響を受けやすく、適切なコーティングによって排除することができます。古典的な航空機向けの新しい腐食保護コンセプトは現在開発中であり、適切である可能性がありますが、構造上の制約や、車両に依存する暴露シナリオへの適応が必要となる可能性があります。本ミニレビューでは、ドローン構造材料としての新しいマグネシウム材料の利用によるパラダイムシフトを簡単に紹介し、次世代航空機(有人および無人)における将来の応用分野について議論します。考えられる研究テーマも取り上げます。 3. 研究背景: 研究トピックの背景: 軽量材料、特にマグネシウムとその合金は、自動車産業や土木工学における構造部品、電池の負極材、医療工学における生体適合性吸収性インプラントなど、さまざまな産業分野で大きな関心を集めています。先行研究では、車両設計におけるマグネシウム基材の応用が広範囲に議論されており、マグネシウム合金の機能化の実現可能性が示されています。この背景から、技術的および経済的な制約を満たすことを条件に、クアッドコプターやその他の次世代航空機などの車両部品を構築するための新規マグネシウム基材の応用について検討することは合理的です。 既存研究の現状: 現在のドローン構造は、主に航空分野で確立されたグラスファイバー、グラファイトファイバー、またはアラミドベースのスキンとポリマーフォームをコア材とするサンドイッチパネルなどの複合材料を利用しています。例としては、CFRPベースの設計を採用したCity-Airbus、Lilium-Jet、Volocopterなどがあります。しかし、本論文では、DieMag633、MRI230D、Mg-Zn-Caベース合金、マグネシウムフォーム、高強度AM60 + 1AINナノコンポジットなどの新しいマグネシウム合金の可能性を指摘しており、特に有人航空機(MAV)やエアタクシーは、従来設計の場合、高価で環境に優しくない可能性があるため、これらの合金の利用が期待されます。AZ91ハウジングを備えたDJI Inspire 2 UAVや、AZ91ベースのブラケットを使用したDJI Mavic Airは、航空機におけるマグネシウムの初期の応用例です。Phantom 4 Pro V2.0は、機体剛性を最大限に高めるためにチタンマグネシウムハイブリッド構造を採用しています。 研究の必要性: 超軽量ドローンの追求は、ドローン開発における主要な目標です。CFRPのような従来の材料は、変形を制限するための追加措置が必要となる柔軟な構造につながる可能性があります。マグネシウム合金は、剛性の向上と音響放射プロファイルの改善の可能性を秘めた代替材料となる可能性があります。マグネシウム合金の腐食に関する懸念は、新しい腐食保護コンセプトの開発によって対処されており、これらの懸念は、予想される使用環境下では認識されているほど重大ではない可能性があることを示唆しています。さらに、ドローン設計に使用される材料の環境フットプリントと社会的受容性も重要な考慮事項であり、マグネシウム合金は、CFRPと比較してリサイクル性とカーボンフットプリントの点で有利なプロファイルを示す可能性があります。 4. 研究目的と研究課題: 研究目的: 本ミニレビューの目的は、ドローン構造材料としての新規マグネシウム材料の利用というパラダイムシフトを紹介し、次世代航空機(有人・無人)における将来の応用分野について議論することです。また、この分野における今後の研究テーマを提示することも目的としています。 主要な研究課題: 本レビューで暗黙的に取り上げられている主要な研究課題は以下のとおりです。 5. 研究方法 研究デザイン: 本論文は、マグネシウム合金とそのドローン構造への応用の可能性に関する既存の文献と知識を統合したミニレビューとして設計されています。記述的なアプローチを採用し、マグネシウム合金の特性を概説し、代替材料と比較し、さまざまなドローン部品への適合性について議論しています。 データ収集方法: データ収集方法は、材料科学、航空宇宙工学、ドローン技術の分野における既存の研究および出版物のレビューと参照を含みます。著者は、彼らの議論と評価を裏付けるために、先行研究、技術報告書、および業界事例を利用しています。 分析方法: 分析方法は定性的であり、材料特性、製造プロセス、およびアプリケーション要件の比較分析を含みます。著者は、ドローン構造の文脈におけるマグネシウム合金の長所と短所を、重量、強度、鋳造性、耐食性、環境影響などの要因を考慮して評価します。レビューには、既存のドローン設計の例や、航空機におけるマグネシウムの歴史的な応用例も組み込まれており、マグネシウム合金の使用の可能性と実現可能性を説明しています。 研究対象と範囲:

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Casting Technique, Die casting, Microstructure, Review, 自動車産業, 자동차, 자동차 산업

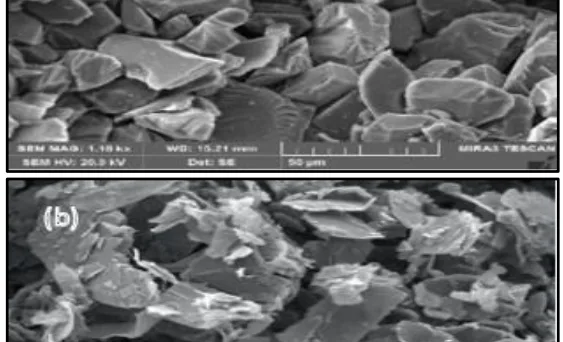

この記事では、[EVERGREEN Joint Journal of Novel Carbon Resource Sciences & Green Asia Strategy]によって発行された論文[“ダイカストプロセスによるAl-Zn-Mg合金ハイブリッド複合材料の微細構造と耐摩耗性に関する研究”]を紹介します。 1. 概要: 2. 概要または序論 本研究論文では、航空宇宙用途における機械的特性とトライボロジー特性を向上させるために、ダイカスト技術を用いてAl-Zn-Mgハイブリッド金属マトリックス複合材料を作製する研究について述べています。この研究では、Al-Zn-Mgマトリックス中の炭化ケイ素(SiC)を2%一定に保ちながら、グラファイト(Gr.)の重量パーセント(1%、3%、5%、7%)を変化させることに焦点を当てています。試験片はASTM規格に従って作製され、表面研究と耐摩耗性研究が行われました。耐摩耗性率の分析は、一定の滑り速度で、様々な滑り距離と印加荷重下でピンオンディスク試験装置を用いて実施されました。複合材料と摩耗面を特性評価するために、微細構造解析とSEM像が用いられました。その結果、グラファイト含有量が増加すると初期には耐摩耗性が低下するものの、速度と荷重が増加すると耐摩耗性が増加することが示されました。特に、Al-Zn-Mg/2% SiC/7% Grハイブリッド複合材料は、非強化Al-Zn-Mg合金と比較して57.83%の耐摩耗性率の低下を示しました。摩耗面のSEM分析では、引っかき傷、プラウイング、剥離層、塑性変形などの特徴が明らかになりました。 3. 研究背景: 研究トピックの背景: 特定の特性を持つ材料の選択は、エンジニアリング設計において非常に重要です。アルミニウム(Al)合金は、優れた物理的および機械的挙動、特に凝着摩耗の低減において優れているため、自動車用途に有利です。金属マトリックス複合材料(MMC)は、構造強化を通じて機械的特性を制御するように設計されています。Al 7075合金は、高い靭性と引張強度により、航空宇宙および自動車分野で一般的に使用されています。グラファイトは、化学的不活性、低摩擦、および皮膜形成能力のために固体潤滑剤として利用されています。アルミニウムベースの複合材料にグラファイト粒子を添加すると、耐摩耗性を低減できます。ハイブリッド複合材料は、マトリックス合金の強化材として2種類以上の金属粒子を組み込んだもので、衛星軸受やレーザー反射器などの用途において、その強化された特性からますます重要になっています。 既存研究の現状: MMCの製造方法としては、粉末冶金、スクイズ鋳造、攪拌鋳造などが確立されています。攪拌鋳造は、特に費用対効果が高く、操作が簡単なため好まれています。スクイズ鋳造、コンポキャスト、溶射、攪拌鋳造など、さまざまな技術がMMCの製造に用いられています。摩擦攪拌処理(FSP)は、アルミニウム合金の耐摩耗性を向上させることが示されています。研究によると、AA2024合金中の炭化ホウ素(B4C)粒子は機械的特性を向上させます。MMCは一般的に従来の材料よりも優れた機械的特性を提供するため、自動車や海洋用途に適しています。直交配列を用いたAl2O3/SiC強化Al7075合金の耐摩耗性に関する研究が行われています。複合材料は、ウィスカ、繊維、金属粒子を組み込むことで作製され、従来の材料特性を強化します。攪拌鋳造法を用いてAW2024/B4C複合材料の特性を決定する試みが行われています。 研究の必要性: 先行研究では、複合材料の引張強度と硬度に及ぼすプロセスパラメータの影響、Al7075合金のトライボロジー特性に及ぼすSiC粒子の影響、ニッケル合金ベースのハイブリッド複合材料の特性などが調査されています。また、炭素繊維強化複合材料や潤滑剤添加剤のトライボロジー挙動に関する実験的研究も行われています。さらに、サイザル/PMMA複合材料に対する炭素繊維含有量の影響や、攪拌鋳造法で作製されたAl-Cuベースのハイブリッド複合材料の機械的挙動も研究されています。ナノ粒子強化接合部の摩擦攪拌接合に関する研究では、微細構造および巨視的構造解析に焦点が当てられています。既存の研究を踏まえ、本研究は、広く使用されている工業プロセスであるダイカストを用いて、Al-Zn-Mg/SiC/Grハイブリッド複合材料の表面検査と耐摩耗性に及ぼす強化材の影響を理解することに貢献することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、ダイカスト法で作製されたAl-Zn-Mg合金ハイブリッド複合材料の微細構造と耐摩耗性に及ぼす炭化ケイ素(SiC)とグラファイト(Gr.)強化材の影響を調査することです。本研究は、航空宇宙用途の可能性を秘めた耐摩耗性を向上させるために、これらのハイブリッド複合材料の組成を最適化することを目的としています。 主要な研究課題: 5. 研究方法 研究デザイン: 本研究では、Al-Zn-Mgハイブリッド複合材料の作製と試験に焦点を当てた実験的研究デザインを採用しています。この研究では、炭化ケイ素を一定に保ちながらグラファイト強化材の重量パーセントを変化させ、これらの複合材料の微細構造と耐摩耗性を系統的に評価します。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、炭化ケイ素(SiC)とグラファイト(Gr.)で強化されたAl-Zn-Mgハイブリッド複合材料でした。マトリックス材料は、共晶Al-Zn-Mg合金インゴットでした。研究範囲は、ダイカストAl-Zn-Mg複合材料の微細構造と耐摩耗性に及ぼす、一定のSiC含有量(2 wt.%)におけるグラファイト含有量(1 wt.%、3 wt.%、5 wt.%、7 wt.%)の変化の影響を調査することに限定されました。SiCとGr.の粒子サイズは、それぞれ156µmと165µmでした。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、ダイカストを用いてAl-Zn-Mg/SiC/Grハイブリッド複合材料の作製に成功しました。SiCとグラファイト強化材の組み込みにより、Al-Zn-Mg合金の耐摩耗性が向上しました。Al-Zn-Mg/2%

Read More

By userAluminium-J, Technical Data-JAlloying elements, Applications, CAD, Die casting, Efficiency, Magnesium alloys, Microstructure, 自動車産業, 자동차, 자동차 산업, 해석

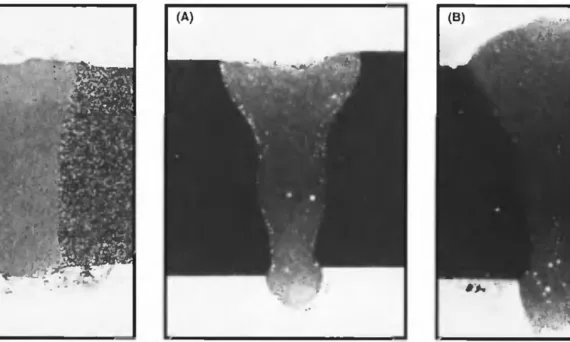

この記事では、[Welding Research Supplement]が発行した論文「CO2 Laser Beam Welding of Magnesium-Based Alloys」を紹介します。 1. 概要: 2. 概要または序論 本論文では、2.5kW CO₂レーザーを用いて、様々な鋳造および圧延マグネシウム合金のレーザー溶接性について調査した結果を報告しています。厚さ2.5~8mmの板材を、フィラーメタルありとなしで突き合わせ溶接しました。この研究により、レーザー溶接が同種および異種マグネシウム合金の接合に適用可能であることが実証され、レーザービーム溶接で達成可能な小さな溶接サイズと深い溶け込み深さという特性が強調されました。適切なプロセスパラメータを用いることで、低気孔率で良好な表面仕上げの割れのない溶接部が得られました。さらに、この研究では、溶融ゾーン(FZ)および熱影響部(HAZ)の硬度に対するレーザー溶接の影響を調査し、一般的に母材と比較してわずかな変化またはわずかな増加が見られることを明らかにしました。ただし、鋳造合金QE 22は例外でした。ダイカスト合金は、溶接部に高い気孔率を示しました。序論では、特に自動車分野における軽量化のためのマグネシウム合金への産業界の関心の高まりと、効率的な溶接技術開発の重要性を強調しています。レーザー溶接は、その優れた集束能力、低い入熱、および自動化統合の可能性により、ガスタングステンアーク溶接(GTAW)よりも優れた代替手段として紹介されています。また、本論文では、マグネシウム合金のレーザー溶接に関する既存の研究が限られていることにも言及し、WE 54における割れ発生とAZ 91の溶接成功に関する先行研究を引用しています。本研究は、様々な熱処理条件を考慮し、マクロおよびミクロ組織分析と硬度評価に焦点を当てて、市販の様々なマグネシウム合金に対するCO2レーザー溶接特性の包括的な概要を提供することを目的としています。 3. 研究背景: 研究トピックの背景: マグネシウム合金は、特に自動車産業において、燃費効率を向上させるための軽量化の必要性に後押しされ、構造材料として大きな注目を集めています。これにより、効果的な接合技術の開発が必要となり、溶接は重要な製造プロセスとなっています。 既存研究の現状: マグネシウム合金の現在の工業的溶接方法は、主に補修用途としてガスタングステンアーク溶接(GTAW)が用いられています。特定の用途では、電子ビーム溶接(EBW)も利用されています。しかし、GTAWは、高い入熱量、広い熱影響部、溶接後熱処理が必要となるため、時効硬化または押出しマグネシウム合金には欠点があります。マグネシウム合金のレーザー溶接に関する研究は限られており、先行研究はわずかしかありません。Baeslackら(参考文献3)は、WE 54のCO₂レーザー溶接中に割れが発生することを報告しており、これは凝固割れに起因するとされています。Chenら(参考文献4、5)は、CO₂レーザーを用いて鋳造AZ 91板の溶接に成功し、ヘリウムシールドガスを用いて、気孔や割れのない、高アスペクト比の溶接部を達成しました。 研究の必要性: 限られた研究と従来の溶接方法の欠点は、マグネシウム合金のレーザー溶接に関するさらなる調査の必要性を強調しています。特に、鋳造合金と圧延合金の両方を含む、より広範囲の市販マグネシウム合金の溶接性を調査し、異なる熱処理条件が溶接プロセスと得られる溶接部特性に及ぼす影響を評価する必要があります。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、CO₂レーザーを用いた様々な市販マグネシウム合金の同種および異種合金の溶接性に関する包括的な調査を提供することです。重要な目的は、異なる熱処理条件がこれらの合金の溶接性に及ぼす影響を評価することです。調査は、得られた溶接部のマクロおよびミクロ組織分析と硬度特性に焦点を当てています。 主な研究課題: 本研究は、以下に焦点を当てています。 研究仮説: 正式な仮説として明示されていませんが、研究は暗黙のうちに以下を調査しています。 5. 研究方法 研究デザイン: 本研究では、6種類の鋳造マグネシウム合金(AZ 91、AM 60、ZC 63、ZE 41、QE 22、WE 54)と4種類の圧延マグネシウム合金(AZ 31、AZ 61、ZW 3、ZC 71)の同種および異種組み合わせの突き合わせ溶接を行う実験計画を採用しています。溶接は、フィラーメタルの影響を評価するために、フィラーメタルありとなし両方で行われました。 データ収集方法: データ収集には、以下の方法が用いられました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲:

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Certificate, Die casting, Efficiency, Segment, STP, 金型, 금형, 자동차, 자동차 산업

自動車ダイカスト:中国自動車産業の革命 本稿はHorizon Insights Inc.のレポート「中国自動車メーカーは自動車製造を革命的に変えつつある」に基づいて作成されました。このレポートでは、自動車ダイカスト投資のテーマとその新エネルギー車市場への影響について解説しています。 投資テーマ:自動車ダイカスト製造 このレポートは、特に新エネルギー車(NEV)セクターにおいて、中国の自動車産業における新たな統合型ワンピースダイカスト技術の採用拡大を中心に、説得力のある投資テーマを提示しています。主なポイントは以下のとおりです。 耐熱統合型ダイカストの隆盛 テスラのインパクトと技術成熟度 機器 以前のクランプ力 現在の最大クランプ力 L.K. Technology 6000トン 12,000トン イズミ 3500トン 7000トン 海天金属 4000トン 8800トン 無熱処理材料 会社 無熱処理材料の状況 リジョン グループ 2020年、リジョン グループは国内発明特許証を取得しました。伸び率は従来のダイカスト材料よりも5倍以上高く、価格は類似の外国材料よりも15〜20%安くなる可能性があります。 広東 Hongjin 2009年3月に設立された華金アルミニウムの完全所有子会社 市場需要と主要プレーヤー 統合ダイカスト産業チェーンの概要 製造 ダイカスト機械 材料サプライヤー 金型工場 ダイカスト工場 自動車メーカー 主な機能 超大型ダイカスト機械の設計と製造 耐熱アルミニウム合金材料の開発と供給 6000トン以上の超大型金型生産 ダイカスト機械で対応する構造部品の生産 車体構造組み立て 会社 国内: L.K. Technology, Haitian Metal, Yizumi; Buhler, Fulai, Iterperez

Read More

![Figure 1 Body with self-supporting shell construction ([3], p.18)](https://castman.co.kr/wp-content/uploads/image-1410-570x342.webp)

![Fig. 4. Integrated magnesium door cast inner developed as part of a DOEsponsored project led by GM, right, and equivalent steel stamped door inner, left [10] (Copyright 2015 by IMA. Used with permission).](https://castman.co.kr/wp-content/uploads/Fig.-4.-Integrated-magnesium-door-cast-inner-developed-as-part-of-a-DOEsponsored-project-led-by-GM-right-and-equivalent-steel-stamped-door-inner-left-10-Copyright-2015-by-IMA.-Used-with-permission-570x342.webp)