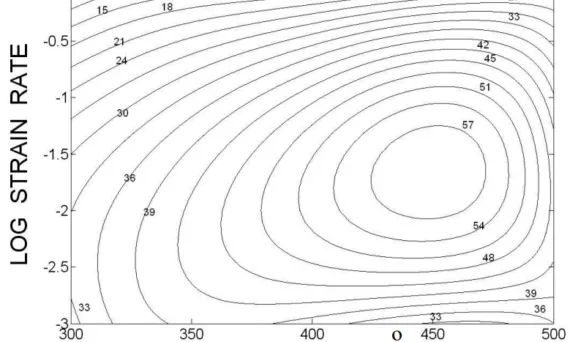

user 05/27/2025 Aluminium-J , Technical Data-J Aluminum Die casting , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , 自動車産業 , 알루미늄 다이캐스팅 , 자동차 산업 , 해석 本稿は、「[Conference Paper]」に掲載された論文「[DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS]」に基づいています。 1. 概要: 2. 要旨: 低圧鋳造Mg-3Al-1Zn (AZ31) 合金は、300 °Cから500 °Cの温度範囲および0.001 S⁻¹から1.0 S⁻¹のひずみ速度範囲で熱間圧縮試験が行われました。直径30 mm、高さ10 mmの円盤状試験片が、特別に製作された炉を備えた万能試験機 (FIE) を用いて試験されました。温度は50 °C間隔で変化させ、ひずみ速度は0.001 S⁻¹、0.01 S⁻¹、0.1 S⁻¹、1.0 S⁻¹としました。合金の熱間変形特性は、動的材料モデルに基づいて開発された加工マップを用いて研究されました。この合金の動的再結晶 (DRX) 領域が特定され、これは合金の熱間加工に最適な領域です。粒界割れ、流れの局在化、くさび割れの領域(もしあれば)は、加工マップから確立されます。より高いひずみ速度では、材料は流れの局在化を起こし、これは一貫した特性を得るための機械的加工において避けなければなりません。流動応力データは、材料の二次加工中の微細構造の最適化に役立ちます。最終的な再結晶組織および微細構造に対する加工変数の影響について議論されます。 3. 緒言: 密度1.738 g cm⁻³のマグネシウムは、すべての構造用金属の中で最も軽量であり、近年、軽量構造材料としての需要が増加しています。マグネシウムは、高強度、良好な鋳造性、顕著な機械加工性、良好な溶接性、優れた寸法安定性、および有利な熱間成形性といった優れた特性を有しています。これらの特性により、マグネシウムは、航空宇宙および自動車産業、ならびにマテリアルハンドリング装置、携帯工具、さらにはスポーツ用品において、多くの亜鉛およびアルミニウムダイカスト、鋳鉄および鋼部品、ならびにアセンブリを経済的に置き換えることができます。 エンジニアリング設計にマグネシウム合金を選択する最大の利点は、その低密度にあり、これがより高い比機械的特性につながります。これらの有利な特性は、自動車および航空宇宙部品、マテリアルハンドリング装置、携帯工具、さらにはスポーツ用品の設計および製造における重量削減の側面に大きく貢献することができます。 しかしながら、マグネシウムの生産は、その高い生産性と寸法精度のため、これまでのところダイカストの分野に限定されています。したがって、プロセス最適化のためのデータベースを提供し、新しい合金の導入を導くために、市販のMg合金の熱間加工性を調べる余地があります。 加工マップの概念の基礎は、1984年に米国オハイオ州ライト・パターソン空軍基地(WPAFB)の加工・高温材料部門で築かれました。ALPID(Analysis of Large Plastic Incremental Deformation)と呼ばれる金属加工プロセスのシミュレーションのための有限要素モデル(FEM)は、商業的利用のための成熟段階に達していました。すぐに、ソリューションが検討中の材料により特有で現実的になるように、このシミュレーションモデルに材料挙動を導入することが不可欠であると認識されました。シミュレーションモデルは、温度、ひずみ速度、ひずみなどの適用された加工パラメータに対する材料の応答(流動応力)を関連付ける構成方程式の形で材料挙動を受け入れます。その後の研究では、この概念をANTARESなどのFEMコードに統合し、機械的加工の科学のための加工マップの冶金学的解釈が追求されました。 4. 研究の概要:

Read More

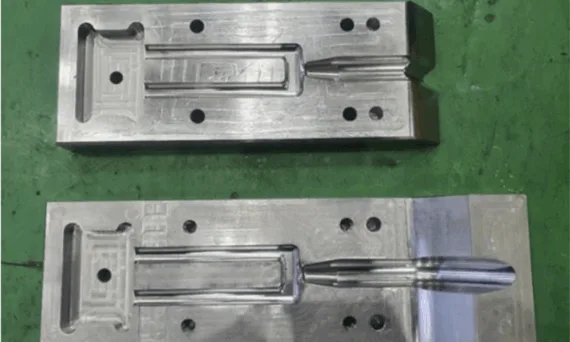

user 05/26/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Aluminum Die casting , AUTOMOTIVE Parts , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , temperature field , 금형 , 자동차 산업 本紹介論文は、「Procedia Structural Integrity」によって発行された論文「Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components」に基づいています。 1. 概要: 2. 要旨: 金型インサートは、ダイカストプロセスで一般的に使用される金型の重要な構成要素です。その目的は、キャビティやアンダーカットのような鋳物の特定形状を実現することです。また、いくつかの重要な領域で冷却システムを改善するためにも使用されます。各インサートは、金型の熱状態を制御し、すべてのホットスポットを効率的に冷却するために、少なくとも1つの単純な冷却チャネルを有しています。溶融金属が形状に鋳込まれ、次に凝固した鋳物によって生じる機械的応力と共に、厳しい周期的熱条件は、インサートを熱機械疲労にさらします。熱機械疲労は、一定サイクル後にインサート表面に観察される亀裂の主な原因であり、コンポーネントを使用不能にし、交換を要求します。この状況は、直接的および間接的なコストに悪影響を及ぼします。本稿では、ダイカストプロセスを通じて製造されたアルミニウム合金シリンダーブロックのオイルドレンチャネルを実現するために使用される金型インサートについて、この現象を研究しました。本研究の目的は、高温および高い熱勾配に最もさらされるゾーンを決定し、積層造形で実現された同じインサートにコンフォーマルチャネルを使用することにより、より効率的な冷却システムを設計および分析することです。 3. 緒言: ダイカストプロセス、特に高圧ダイカスト(HPDC)は、自動車産業を中心にアルミニウム合金部品の製造に広く使用されています。これらのプロセスにおける主要な問題の1つは、ダイとそのコンポーネントの耐久性であり、これらは高温(670~710°Cの溶融アルミニウム)、高い射出速度(30~100 m/s)、および圧力(50~80 MPa)にさらされます。金型インサートは、特定の鋳造形状を作成し、重要領域の冷却を強化するために不可欠です。これらのインサートは通常、熱状態を管理し、ホットスポットを冷却するための冷却チャネルを備えています。 ダイカストダイおよびインサートは、厳しい周期的な熱的および機械的負荷を受けます。これらの条件は熱機械疲労を引き起こし、これが一定サイクル後のインサート表面の亀裂(しばしば「ヒートチェック」と呼ばれる)の主な原因となります。この損傷によりインサートは使用不能となり、交換が必要となり、直接的および間接的なコストが発生します。巨視的には、亀裂は、ダイ表面が急速に加熱され、その後潤滑剤スプレーによって急冷される際の熱衝撃によって開始されます。加熱中、ダイ表面には圧縮応力が発生し、冷却中には引張応力が発生します。コフィン・マンソン式(1)は、亀裂発生までの反転回数を塑性ひずみ振幅に関連付けます。熱ひずみ(式(2))および結果として生じる応力(式(3))は、降伏強度を超えると塑性変形(式(4))を引き起こす可能性があります。疲労寿命は、サイクルあたりの散逸エネルギー(式(5)および(6))にも強く影響されます。 本稿では、アルミニウム合金シリンダーブロック(HPDC)のオイルドレンチャネルに使用される金型インサートにおける熱機械疲労を調査します。この研究では、有限要素解析(FEM)を使用して、高温および熱勾配のゾーンを特定します。これらの結果に基づいて、積層造形によって実現されるコンフォーマルチャネルを使用した、より効率的な冷却システムが設計および分析されます。 4. 研究の概要: 研究トピックの背景: ダイカストダイ、特に金型インサートの耐久性は、高温および周期的な機械的負荷を含む過酷な動作条件のため、重要な懸念事項です。熱機械疲労は主要な故障メカニズムであり、インサートの亀裂および耐用年数の短縮につながり、生産コストと効率に悪影響を及ぼします。これらの問題を軽減するためには、インサートの効果的な冷却が不可欠です。 従来の研究状況: ダイカストダイの寿命予測および熱機械現象に関するいくつかの研究が行われています。Srivastavaら(2004)は、FEMソフトウェアを使用してダイカストダイの熱疲労亀裂を予測する方法論を提示し、温度および熱勾配が増加すると故障までのサイクル数が大幅に減少することを示しました。FEMソフトウェアは熱機械問題を非常にうまくシミュレートできることが示されています(Astaritaら(2013)、Sepeら(2014))。コフィン・マンソン式(1)は疲労を記述するためによく知られています。Sissaら(2014)は、疲労寿命予測のためのエネルギー基準を提案しました。低い熱膨張係数や高い熱伝導率などの材料特性は、熱機械疲労耐性にとって重要です(Luら(2019))。インサート冷却システムの設計は、温度制御において重要な役割を果たします。 研究の目的: 本研究の目的は、高温および高い熱勾配に最もさらされるゾーンを決定し、積層造形によって同じインサートにコンフォーマルチャネルを使用して、より効率的な冷却システムを設計および分析することです。 コア研究: 本研究は、アルミニウム合金シリンダーブロックのオイルドレンチャネルの製造に使用される金型インサートの有限要素解析(FEM)を含みます。従来の冷却システムを備えたインサートの温度場を決定するために過渡熱解析が実行されました。この温度場は、応力を評価するための後続の構造解析における荷重として使用されました。これらの結果に基づいて、積層造形(具体的には選択的レーザー溶融 – SLM)用に設計されたコンフォーマル冷却チャネルを備えた新しい冷却システムが提案されました。次に、このコンフォーマル冷却システムの性能が、温度分布、熱勾配、および応力場の観点からシミュレートされ、従来のシステムと比較されました。 5. 研究方法論 研究設計: 本研究は比較シミュレーションアプローチに従いました。 データ収集および分析方法: 熱モデル(従来冷却): 構造解析: コンフォーマル冷却チャネルモデル: 研究トピックと範囲: 本研究は以下に焦点を当てました:

Read More

user 05/25/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Magnesium alloys , Microstructure , Review , STEP , STP , 자동차 산업 本稿は、「Metals」誌に掲載された論文「Subsurface Microstructural Evolution of High-Pressure Diecast A365: From Cast to Cold-Sprayed and Heat-Treated Conditions」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、拡散駆動型熱後処理と組み合わせたコールドスプレー堆積法を表面改質プロセスとして検討し、費用対効果が高く一般的なアルミニウム合金鋳物の界面近傍の微細組織、微小機械的特性、および微小化学的特性の改善を目指します。本研究は、コールドスプレーによって誘起される高圧ダイカストアルミニウムの界面近傍特性の発展と進化、および表面改質に関する探索的調査であったため、重要な目的の一つは、費用対効果の高い代替材料からプレミアムアルミニウム合金特性を達成するためのこのようなアプローチの継続的な検討のための一連の基礎的な観察結果を形式化することでした。費用対効果の高い高圧ダイカストA365システムの界面近傍領域に、ニッケル、銅、およびチタンのコールドスプレー改質を検討しました。3つの純金属コーティングのそれぞれについて、界面近傍、界面下、および表面の進化が記録されました。分析は、2つの後処理コーティング-基板原子拡散に触発された熱処理条件でも継続されました。エネルギー分散型X線分光法、電界放出型走査電子顕微鏡、光学顕微鏡、および関連するコールドスプレー文献の独自の文脈化から得られた様々な洞察を用いて、注目すべき結果が記録され議論されました。銅供給材料を熱後処理とともに使用した場合、多様な表面ベースの金属間化合物がエキゾチックな拡散ゾーンおよび著しく酸化された領域とともに形成され、熱的に活性化された銅コールドスプレー凝固物は今後の研究から除外されました。しかし、ニッケルとチタンの両方のコールドスプレー表面改質処理は、正しい処理段階が直接的かつ時系列的に実行されれば、可能性と将来性を示しました。その結果、費用対効果の高い合金化アルミニウム鋳物のコールドスプレー表面微細組織および特性改質に関するさらなる研究のためのプラットフォームが提示されます。 3. 緒言: コールドガスダイナミックスプレー(CGDS)、または略してコールドスプレーは、粒子状の供給材料が加熱されたキャリアガス流によって輸送され、ド・ラバルノズルを出て基板に超音速で衝突することによって材料を固化・堆積させる固相材料処理技術です[1]。CGDS処理は、独自の用途特有の特性を持つコーティングを実現するためのツールとして最初に概念化されました[2]。1980年代にソビエト連邦でCGDS処理が偶然発見された後、この固相技術プロセスは再製造および修理[3]分野、ならびに積層造形(AM)コミュニティ[4]に採用されました。超音速で加速された粒子は、高いひずみ速度で基板上に堆積され、厚さまたは形状が達成されるまで層ごとに材料を固化させます[5]。したがって、CGDS処理および材料固化の成功は、粒子-基板および粒子-粒子間の冶金学的および機械的結合に依存します。本研究は、自動車産業で一般的に使用される費用対効果の高い高圧ダイカスト(HPDC)A365アルミニウム合金の、破壊または衝撃靭性および強度に関する界面近傍特性を、基板材料の元の表面状態と比較して改善するための潜在的に適切な経路として、CGDSベースの材料表面改質処理の検査に対する予備的かつ探索的なアプローチを取りました。この研究は、A201などのプレミアムアルミニウム合金に通常関連する改善された機械的特性、すなわち特性を達成する費用対効果の高い鋳造部品を製造しようとするアルミニウム自動車産業によって動機付けられました。本研究は、利用される表面改質方法の関数として、一般的な鋳造可能なアルミニウム合金とその用途特有の性能にその後リンクできる構造-処理-特性の洞察を自動車材料および材料加工エンジニアに提供することを目的としています。 4. 研究の概要: 研究トピックの背景: 自動車産業は、改善された機械的特性を持つ費用対効果の高い鋳造部品を求めています。A201などのプレミアムアルミニウム合金は、優れた靭性と高温特性を提供しますが、高価で加工が困難です。A356、A365、E357などの一般的な合金の高度な化学的または機械的表面改質は、高度な製造ソリューションとして機能します。本稿全体を通して注目されるように、A365はアルミニウム鋳造所での普及により、本研究で関連する高圧ダイカスト(HPDC)アルミニウム合金として選択されました。CGDSは、強化剤または強靭化剤をターゲット基板または母材に堆積させるための有望な技術です。 従来の研究状況: 歴史的に、CGDSの熱後処理作業は、自己相似的な基板と供給材料の組み合わせで行われ、熱処理の最適化を簡素化してきました。例えば、Rokniら[14]は、Al 7075について研究しました。熱後処理は、堆積した材料の性能を向上させる手段として依然として非常に貴重です。CGDSを介して互いに付着した多材料システムから生じる独自の特性を適切に理解するには、さまざまな供給材料-基板材料の組み合わせについて、はるかに多くの研究開発を探求する必要があります。Rokniら[15]は、Al 7075-T6基板に噴霧されたAl 7075供給材料粒子について、熱後処理によって誘起される関係を再検討し記録しました。以前の研究では、CGDSが、選択された粉末-基板材料の組み合わせについて、CGDS処理からのバルク材料基板システムにおいて、とりわけ耐衝撃性および破壊靭性を改善できることも示されています。Jafarlouら[16]は、薄いクロムカーバイドおよびニッケルコーティングのCGDSベースの凝固と組み合わせた熱処理により、AM 15-5析出硬化型ステンレス鋼の機械的特性が改善されることを実証しました。さらに、Yangら[17]は、Al 5052およびその他のAlベースのコーティングのCGDS凝固が、鋼ベースの基板の「疲労亀裂伝播性能」を向上させることを明らかにしました。疲労または衝撃挙動の改善、耐摩耗性[18]、トライボロジー性能[19]、硬度[20]、および耐食性[21]の向上も、ターゲット基板試料に堆積された適切に設計および処理されたCGDS凝固物からすべて得られます。Huangら[22]による研究は、改善された耐摩耗性および耐食性、室温延性、および「良好な振動減衰特性」の間の仮説的なバランスを示しました。 研究の目的: 本研究は、HPDC A365アルミニウム合金のCGDSベースの材料表面改質処理の予備的かつ探索的なアプローチを取りました。銅、ニッケル、チタンをコールドスプレーコーティング材料として検討し、界面近傍、界面下、および表面の進化を、CGDS堆積およびその後の熱後処理(溶体化処理およびT6熱処理)の関数として記録しました。この研究は、CGDSコーティングと熱後処理がコーティング-基板の局所的な微細組織および微小化学的特性に及ぼす実際的な影響に関するさらなる研究のためのプラットフォームを提供することを目的としました。また、費用対効果の高い代替材料からプレミアムアルミニウム合金特性を達成するためのこのようなアプローチの継続的な検討のための一連の基礎的な観察結果を形式化することも目指しました。 核心的研究: 本研究の核心は、HPDC A365アルミニウム合金基板に純粋な銅、ニッケル、およびチタンの供給材料粉末をCGDSを用いて堆積させることでした。その後、コーティングされた試料を熱後処理(500°Cで80分間の溶体化処理、およびその後のT6熱処理:24時間の自然室温時効、続いて170°Cで150分間の人工時効)に供しました。A365基板の界面近傍および界面下領域、ならびにコーティング-基板界面における微細組織および微小化学的進化を、光学顕微鏡、電界放出型走査電子顕微鏡(FESEM)、およびエネルギー分散型X線分光法(EDS)を用いて特性評価しました。 5. 研究方法論 研究デザイン: 本研究は探索的研究として設計されました。HPDC A365アルミニウム合金(組成はTable 1参照)を基板材料として使用しました。3つの純金属供給材料(銅、ニッケル、チタン)をCGDSコーティング用に選択しました。電気めっき、無電解めっき、溶融亜鉛めっき、およびCGDSの方法が検討され、CGDSがコーティングの連続性と実験室規模の製造再現性の点で最良であると判断されました。コーティングは基板試料の2つの広い面に堆積されました。堆積後、試料は拡散を促進し、微細組織の変化を観察するために溶体化処理およびT6熱処理を受けました。コーティングされていないA365試料も参照として処理されました。 データ収集・分析方法: 研究トピックと範囲: 本研究は、銅、ニッケル、またはチタンによるCGDS表面改質とそれに続く熱処理を受けたHPDC A365アルミニウム合金の表面および界面下の微細組織および微小化学的発達と進化に焦点を当てました。主なトピックは次のとおりです。 6. 主な結果: 主な結果: 鋳放しおよびCGDS処理(熱処理前): 溶体化熱処理試料 (Figure

Read More

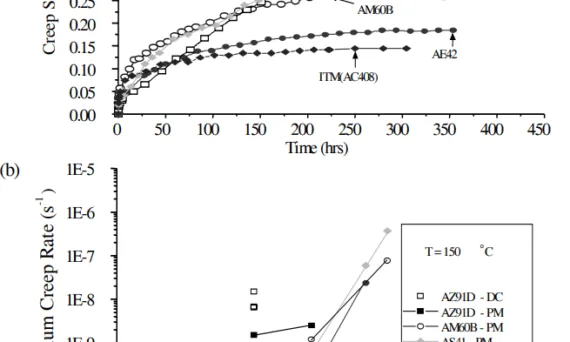

user 05/20/2025 Aluminium-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , AZ91D , CAD , Die casting , Efficiency , Review , Segment , STEP , 자동차 산업 本紹介論文は、「Magnesium Alloys and their Applications. Edited by K. U. Kainer. WILEY-VCH Verlag GmbH, Weinheim.」により発行された論文「Tensile and Compressive Creep Behavior of Magnesium Die Casting Alloys Containing Aluminum」に基づいています。 1. 概要: 2. 抄録: 本研究は、自動車用途におけるマグネシウム合金の広範な適用を妨げている低いクリープ抵抗性に着目し、市販および実験用マグネシウムダイカスト合金のクリープメカニズムを調査するものです。先行研究[1]において、AM60Bダイカスト合金が引張時よりも圧縮時に著しく遅いクリープ速度を示すことが報告されています。本稿ではこれらの結果をレビューするとともに、Darguschら[2]が提示したβ-Mg17Al12相の動的析出がマグネシウム合金のクリープ挙動に影響を与えるという証拠に基づき、アルミニウムを含有するダイカストマグネシウム合金で観察されるクリープ強度の非対称性について、この動的析出の観点から説明を試みます。全体的な目的は、クリープ抵抗性が改善された新しい合金の開発に向けた知識基盤を拡大することです。 3. 緒言: 自動車産業は、車両の軽量化による燃費向上のため、マグネシウム合金への関心を新たにしています。しかし、マグネシウム合金の広範な適用を妨げてきた一つの限界は、その低いクリープ抵抗性です。本研究は、現行の市販および実験用ダイカスト合金におけるクリープメカニズムの知識を拡大し、クリープ抵抗性が改善された新しい合金の開発を目指して実施されました。初期の報告では、AM60Bダイカスト合金が引張時よりも圧縮時に著しく遅いクリープ速度を示すことが示されました[1]。これらの結果は、様々な合金の新しいクリープ結果とともにレビューされます。以前、Darguschら[2]は、β-Mg17Al12相の動的析出がマグネシウム合金のクリープ挙動に影響を与えるという証拠を提示しました。本研究では、アルミニウムを含有するダイカストマグネシウム合金のクリープ強度非対称性について、動的析出の観点から説明を行います。 4. 研究の概要: 研究トピックの背景: マグネシウム合金は、その低密度により車両の軽量化と燃費向上に貢献できるため、自動車用途で注目されています。しかし、高温での固有の低いクリープ抵抗性が大きな課題となっており、構造部品としての広範な実用化を制限しています。 先行研究の状況: 先行研究では、AM60Bダイカストマグネシウム合金がクリープ挙動において顕著な非対称性を示し、同応力レベルにおいて引張荷重下と比較して圧縮荷重下で著しく遅いクリープ速度が観察されることが示されています[1]。加えて、Darguschら[2]の研究は、クリープ中のβ-Mg17Al12金属間化合物相の動的析出が、アルミニウムを含有するマグネシウム合金のクリープ特性に決定的な役割を果たすことを示唆しています。 研究の目的: 本研究の主な目的は以下の通りです。 核心研究: 本研究の核心は、いくつかのマグネシウム合金の引張および圧縮クリープ挙動に関する包括的な調査です。これには、AM60Bダイカスト合金および一連のPM(パーマネントモールド)鋳造合金(AZ91D、AM60B、AS41、AE42、およびMg-4 wt%Al-0.8 wt%Ca合金)が含まれます。研究の重要な要素は、模擬クリープ条件下(アニーリング)でのβ-Mg17Al12相の動的析出を監視および分析するためのin-situ高温X線回折(XRD)の使用です。これにより、微細構造の進化と巨視的なクリープ挙動、特に引張クリープと圧縮クリープ間の非対称性との相関関係を明らかにすることができました。 5. 研究方法論 研究デザイン: 本研究は、マグネシウム合金のクリープ挙動に関する実験的調査として設計されました。 データ収集と分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: 図の名称リスト:

Read More

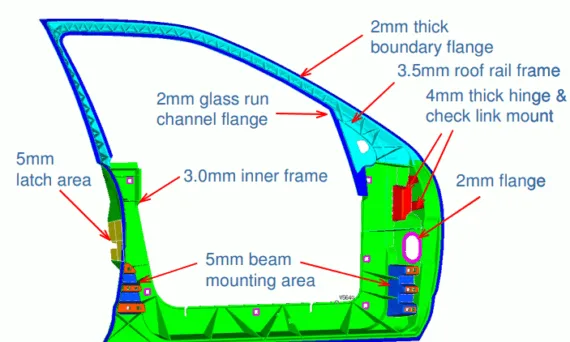

user 05/19/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , Review , Sand casting , 금형 , 자동차 산업 本稿は、「SAE International」が発行した論文「The Application of Magnesium Die Casting to Vehicle Closures」を基に作成されています。 1. 概要: 2. 抄録: 過去10年間で、マグネシウムダイカスト技術の進歩により、大型軽量薄肉ダイカスト部品の製造が可能となり、低投資の車体構造技術への新たなアプローチが提供されています。その結果、多くのOEMが、投資削減の機会と最大50%の潜在的な重量削減効果から、マグネシウム製ドアクロージャーシステムに関心を示しています。しかし、このような用途では、製品エンジニアは、展伸材製品と比較して弾性係数と延性が低い材料を使用し、衝突が重要な用途で剛性と強度を設計するという課題に直面しています。サイドドアシステムのコンセプトデザインは文献で発表されており、構造性能目標が達成可能であることを示しています。しかし、現在までの量産設計では、構造荷重を処理するために、ダイカストに取り付けられた多数の補助的な板金補強材が特徴となっています。このアプローチは依然として性能上の利点を提供できますが、追加の工具費と組立費は、全体重量と事業性の両方に悪影響を及ぼします。対照的に、本稿で提示されるマグネシウムドアのコンセプトは、板金スタンピング部品の大部分を単一のマグネシウムダイカストで置き換えるように設計されたサイドドアシステムの開発について説明しています。設計、解析、試作、試験段階の概要が、2004年モデル車両用の量産ドアシステムの開発に加えて報告されています。製造および試験結果のレビューは、マグネシウムが低投資の軽量車両クロージャーの製造に効果的に使用できることを示しています。 3. 序論: 車両質量が燃費に与える影響はよく理解されており、企業平均燃費を向上させるための重要な要因と考えられています。実際、1980年代初頭には車両の空車重量が平均20%減少したため、大幅な改善が報告されました[1]。しかし、車両モデルに新しい機能や利便性を追加する傾向が続いているため、重量目標は現在、ますます大きな圧力にさらされています。その結果、OEMはコストを管理しながら消費者のニーズを満たすために、幅広い材料とプロセスを検討してきました。場合によっては、鋼をアルミニウムに単純に置き換えることも行われています[2]。しかし、アルミニウム合金の成形限界は、その用途をしばしば制限します。これを克服するために、スタンピング、押出、鋳造を組み合わせたハイブリッドドアシステムが開発されました。しかし、最終的な重量上の利点は、組立の複雑さと変動費の増加によって容易に相殺される可能性があります。 一方、マグネシウムは多くの自動車用途で成功裏に使用されてきました。低密度や高い強度対重量比などの特性により、マグネシウムは部品の質量削減に魅力的な材料となっています。その結果、過去10年間でいくつかの構造用鋳物が報告されており、より大きく、より複雑なダイカストが実証されるにつれて、用途の範囲が拡大しています[3,4]。いくつかのプログラムの焦点となっている特定の用途の1つは、ダイカスト車両クロージャーパネルの開発です[5,6,7]。これらの提案の多くはコンセプトとして残っていますが、リフトゲートとサイドドアの量産バージョンが登場しています[6]。これらの中で最も注目すべきは、メルセデスがCLおよびSLモデルに実装したものです。しかし、マグネシウム鋳物の荷重を制限し、構造要件を満たすためにドアアセンブリに補助的な補強材を固定するという一般的な傾向は依然として残っています。これは再び、全体的な重量と組立コストに悪影響を与える可能性があります。 本稿は、主要な補強材をダイカストに統合することにより、補助的なスタンピングを排除するように設計された新しいマグネシウムドアインナーパネルの開発に焦点を当てています。したがって、マグネシウムパネルはドア構造の不可欠な部分となり、車両の静的および動的衝突性能に貢献します。初期コンセプトの設計、解析、試験の概要が提示され、続いてMY2004アストンマーティンDB9に実装された量産意図のドアシステムの開発が続きます。両方の設計の最終的な重量評価に加えて、従来の鋼製スタンピングと比較した技術コストを特定するための経済分析が提供されます。 4. 研究の概要: 研究テーマの背景: 自動車産業は、燃費向上と性能向上のために車両質量を削減するという継続的な圧力に直面しています。マグネシウムダイカスト技術は、特に車両クロージャー向けに、大型で軽量な薄肉部品を製造するための有望な手段を提供し、投資削減と大幅な重量削減の可能性を秘めています。しかし、衝突が重要な用途向けにマグネシウムを設計するには、従来の鋼と比較して弾性係数と延性が低いという課題に対処する必要があります。 従来の研究状況: 従来の研究には、達成可能な構造性能を示すマグネシウムサイドドアシステムのコンセプトデザインが含まれています。しかし、既存の量産設計では、構造荷重を管理するためにダイカストに取り付けられた多数の補助的な板金補強材が組み込まれていることがよくあります。このアプローチはいくつかの利点を提供しますが、コスト、複雑さ、重量が増加し、全体的な利点が減少します。マグネシウムクロージャーの注目すべき例としては、メルセデスCLおよびSLモデルのクロージャーがあり、これらも補強材を使用する傾向があります。 研究の目的: 本研究の主な目的は、主要な補強材をダイカスト自体に統合することにより、補助的なスタンピングの必要性を排除する新しいマグネシウムドアインナーパネルを開発することでした。本研究は、マグネシウムパネルがドア構造の不可欠な部分として機能し、静的および動的衝突性能に貢献できることを実証することを目的としていました。具体的な目的は次のとおりです。 研究の核心: 本研究は、主に2つの段階で実施されました。 5. 研究方法論 研究設計: 本研究は、2段階の開発アプローチに従いました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: フォード・コンター コンセプト段階: アストンマーティンDB9 実装段階: 図の名称リスト: 7. 結論: この2段階の開発プログラムの結果は、マグネシウムダイカストがサイドドアアセンブリ内で完全に構造部材として効果的に使用できることを示しています。主要な機能を統合した単一のマグネシウム鋳物で複数の金属スタンピング部品を置き換えることにより、大きな利点が得られました。これらには、部品点数の削減によるサブアセンブリプロセスの簡素化、工具投資の削減が含まれます。さらに、このアプローチは、性能と重量の両方について設計を最適化する機会を提供します。アストンマーティンDB9のドアインホワイトアセンブリの予測重量削減率は43%でした。 経済性評価では、中低生産量の派生プログラムの場合、このマグネシウムダイカスト技術はコストペナルティなしで利点を提供できることが示されました。しかし、大量生産車両の場合、従来のプレス鋼アセンブリが依然として最も費用対効果の高い製造ルートです。2つの製造技術の正確な損益分岐点を決定するには、特定の対象用途の詳細な分析が必要となります。 8. 参考文献: 9. 著作権: 本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

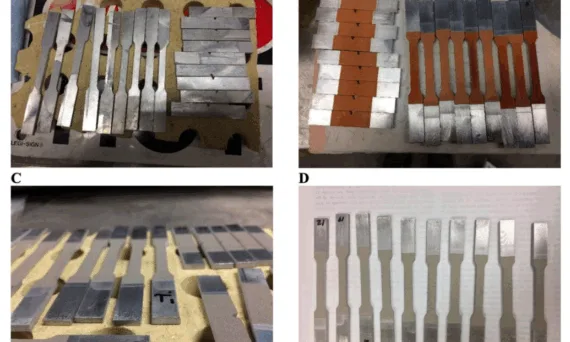

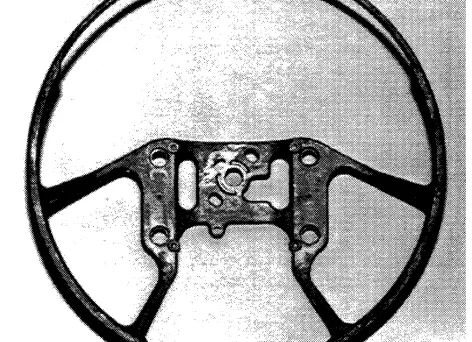

user 05/14/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「SAE International (Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164))」によって発行された論文「The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components」に基づいています。 1. 概要: 2. 抄録: エネルギー吸収特性を必要とする部品としてステアリングホイールを対象とし、部品サプライヤー、ダイカストメーカー、アルミニウムサプライヤーからなる開発チームが、適切なアルミニウム合金の開発を目的として結成されました。部品に求められる機械的特性の概要が示され、研究対象となるアルミニウム合金系が選定されました。機械的特性および鋳造特性に影響を与える可能性が最も高い合金元素を検討した後、8種類の合金バリアントと、それらがダイカスト試験片の鋳放し状態の特性に及ぼす影響を試験するための実験が設計されました。試験片は3つの異なる研究所で試験され、その結果を用いて合金元素とその相互作用の影響が決定されました。データは、鋳放し状態で205 MPa (30 ksi)のUltimate tensile strength、105 MPa (15 ksi)の0.2% yield strength、および15%のelongationを超える能力を持つ、鋳造可能なアルミニウム-マグネシウム合金の適合性を裏付けました。本稿では、実験計画、合金製造、鋳造条件、そして優先合金の選択に至る結果の解釈について述べます。 3. 緒言: 乗用車のエネルギー効率向上のための国家的関心が高まる一方で、車両サイズの縮小や装備の削減を受け入れる傾向がないため、車体およびシャシー重量を削減するための経済的な軽量エネルギー吸収部品の明白なニーズがあります。軽合金、ダイカスト薄肉部品は所望の軽量化をもたらしますが、部品の経済性と機械的特性を考慮する必要があり、これらは合金の選択と使用される鋳造プロセスによって決定されます。マグネシウム合金は最良の軽量化のための選択肢となりますが、市場が拡大するにつれて、マグネシウムの選択は供給と価格の安定性に大きく依存するようになります。その結果、アルミニウムが強力な競争相手となります。一般的に使用されるアルミニウムダイカスト合金は、鋳放し状態での延性がかなり劣っており、Aluminum Association (AA) 合金 364.0, 443.0, 515.0, および 518.0 のみが7.5%を超えるelongationを示します。本研究は、Delphi

Read More

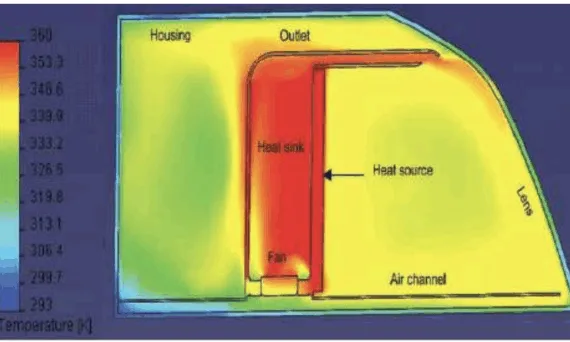

user 05/14/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Applications , CAD , cooling solutions , Efficiency , Heat Sink , Review , 自動車産業 , 자동차 , 자동차 산업 本稿は、「Applied Mechanics and Materials」によって発行された論文「The Summarize of High Power LED Headlamps Cooling Design of Automobile」に基づいています。 1. 概要: 2. 抄録: 高出力白色LEDの光束がさらに向上するにつれて、LEDは徐々に白熱灯やハロゲンランプに取って代わり、自動車照明の「第4世代光源(fourth generation light)」となるでしょう。現在、自動車用ヘッドランプへのLED応用には依然として多くの技術的困難があり、その中でも克服がより困難なものの一つがLEDヘッドランプの放熱(heat dissipation)問題です。本稿では、現在のLEDヘッドランプの放熱ソリューションを紹介し、放熱を改善するための将来の方向性を示します。 3. 緒言: 白色LEDは、小型、長寿命、低エネルギー消費、耐振動性、高速起動時間、環境保護などの利点により、新世代の自動車光源技術としてより良い選択肢となっています。自動車用ヘッドランプの光源としてLEDを使用することには多くの独自の利点があります。ほぼゼロの起動時間や低電圧電気安全性、長寿命といった特性に加え、特に複数のLEDランタンで構成できるため、LEDランプの外観を大幅に可塑化できます。中国は自動車産業が大きく発展する時期にあり、LEDヘッドランプの開発は自動車産業の発展を促進する上で大きな意義があります。 4. 研究の要約: 研究トピックの背景: LEDヘッドランプの開発は、いくつかの重要な課題に直面しています。LEDにおける電気エネルギーのかなりの部分、約70%が熱エネルギーに変換され、光になるのはわずか10%~30%です。効果的な冷却システムなしで長時間動作する高出力LEDカーヘッドランプの場合、LED温度が上昇する可能性があります。温度が125°Cを超えると、LEDの発光効率の低下や故障につながる可能性があります。したがって、自動車ヘッドランプにおけるLEDの広範な採用のためには、より優れた放熱システムの研究が不可欠です。 放熱(Heat-dissipation)は、LEDヘッドランプ、特に高出力LED(単一チップで1W以上を達成するものと定義)の開発における主要な障害として認識されています。熱が時間内に放散されない場合、LEDチップの接合部温度が急速に上昇し、炭化ケイ素(silicon carbide)が黄変したり、LEDの寿命が短縮されたり、さらには故障に至る可能性があります。 その他の重要な側面は次のとおりです。 先行研究の状況: 本稿は、既存のLEDヘッドランプ冷却ソリューションと現在の研究開発を要約しています。 既存のソリューションと分析 (熱問題 – Thermal Issue):LEDヘッドランプの温度は一般的に80°C未満であることが要求されます。現在の冷却ソリューションには以下が含まれます。 国内外の冷却技術に関する現在の研究: 国内外のLEDヘッドランプ特許技術の開発概要: 研究の目的: 本稿の目的は、現在のLEDヘッドランプの放熱ソリューションを紹介し、放熱を改善するための将来の方向性を提供することです。この研究は、LEDヘッドランプが80°C未満で動作することを保証するために、高効率の放熱技術を設計することの重要性を強調しています。 核心研究: 核心研究は、高出力自動車用LEDヘッドランプに適用可能な既存の放熱技術の包括的なレビューと要約を含みます。これには、さまざまな冷却方法の分析、国内外の最近の研究進捗の概要、および主要な自動車ランププロバイダーやメーカーからの特許技術の調査が含まれます。本稿は、この情報を統合して主要な課題を浮き彫りにし、LEDヘッドランプの冷却性能を向上させるための将来の方向性を提案します。 5. 研究方法論 研究設計: 本研究は文献レビュー方法論を採用しています。LEDヘッドランプ冷却技術に関連する既存の学術論文、会議議事録、特許、および技術報告書から情報を体系的に収集、統合、および議論します。 データ収集および分析方法: データは、公開された科学技術文献から収集されました。分析には、さまざまな冷却ソリューションの分類、さまざまな研究努力や特許設計からの主要な発見の要約、およびLEDヘッドランプ熱管理の分野における一般的な課題と傾向の特定が含まれていました。本稿は、一次的な実証研究や新しい実験データの生成を伴うものではなく、むしろ最先端技術の記述的かつ分析的な概要を提供します。 研究トピックと範囲: 主要な研究トピックは、高出力自動車用LEDヘッドランプの放熱の課題と解決策です。範囲は以下をカバーします。 6. 主要な結果:

Read More

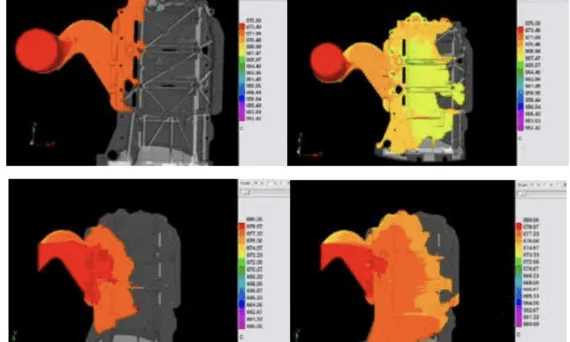

user 05/08/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , temperature field , 금형 , 자동차 산업 本紹介論文は、「Mälardalen University Press Licentiate Theses」によって発行された論文「OPTIMIZATION PRODUCT PARTS IN HIGH PRESSURE DIE CASTING PROCESS」に基づいています。 1. 概要: 2. アブストラクト: 本論文は、統計ツールを用いた実験的観察と数値シミュレーションにより、A380合金の高圧ダイカスト(HPDC)における金型温度の最適化について述べるものです。本研究の目的は、これらの欠陥の発生を最小限に抑え、それによって欠陥のない部品の生産を最大化するための最適な金型温度を決定することです。 HPDCでは、溶融金属が高速(アルミニウム合金の場合40-60 m/s)で金型に射出されます。金型温度は、不良部品の発生率に重要な役割を果たします。したがって、非常に複雑な形状を持つ自動車部品(EF7モーターのラダーフレーム)のHPDCにおける溶融金属の流動パターンを検討し、最適な金型温度を決定しました。 生産プロセスにおける欠陥は、表面欠陥、内部欠陥、寸法欠陥の3つのカテゴリーに分類されます。実験で生産されたサンプルは、存在する欠陥に応じて分類されました。 鋳造欠陥に影響を与えるもう1つの重要なパラメータは冷却速度です。金型温度は、初期段階と最終充填位置で測定されました。実験は、150°Cから250°Cの範囲の金型温度で行われました。その結果、初期段階と最終充填位置の間の金型内の溶融金属の温度差は20〜25°Cでした。 回帰、関係、最大値、最小値、相関、ANOVA、T検定、主成分分析(PCA)、記述統計などの統計ツールを使用して、ダイカスト実験からのデータの解釈を容易にしました。 プロセスの挙動を研究し、影響パラメータに関するより良い知識を得て、必要なパラメータを測定するために、いくつかのケーススタディを実行します。収集されたデータは、次の目的で利用されます。 ProCastソフトウェアを使用して流体の流れと凝固ステップをシミュレーションし、その結果は実験測定によって検証されました。この合金の最適な金型温度は200°C以上であることがわかりました。 実験結果の統計分析により、ラダーフレームのHPDCにおいて、210°Cから215°Cの金型温度範囲内で欠陥が最小化され、良品部品が最大化されることがわかりました。 3. 緒言 (はじめに): 高圧ダイカスト(HPDC)プロセスは、アルミニウム、マグネシウム、銅、亜鉛から部品を製造するために広く使用されている製造方法であり、金型への正確な適合性、良好な機械的特性、低コスト、複雑な形状の部品を製造できる能力などの利点があります。このプロセスは、自動車産業や航空宇宙産業を含む様々な産業で不可欠です。しかし、HPDC部品の品質は、溶湯温度、射出圧力、金型温度、部品の複雑さ、射出速度など、多くのパラメータに影響されます。本研究は、製造された部品の欠陥に対する金型温度の影響を調査することに焦点を当てています。部品の複雑化と最適化の必要性の高まりに伴い、数値解析手法は製造プロセスに関連する物理的問題を解決するための不可欠なツールとなりつつあり、従来の試行錯誤によるアプローチと比較して時間とコストを大幅に削減できます。本論文は、特にダイカストアルミニウム合金とその自動車産業への応用を取り上げ、鋳造形状、製造パラメータ、ダイカストプロセス構成要素間の関係を理解し最適化することで、廃棄物を削減し欠陥を最小限に抑えることを目的としています。 4. 研究の概要: 研究テーマの背景: 高圧ダイカスト(HPDC)は、A380アルミニウムなどの合金を使用し、特に自動車分野で複雑な金属部品を製造するための重要な製造プロセスです。このプロセスでは、溶融金属を高速・高圧で金型に射出します。HPDCはネットシェイプに近い形状での製造や良好な機械的特性といった利点がありますが、最終的な部品品質はプロセスパラメータに非常に敏感です。最適でない条件では欠陥が発生し、コスト増や廃棄物の原因となります。これらのパラメータ、特に金型温度を最適化することは、健全な鋳物を保証するために不可欠です。これらのパラメータ間の複雑な相互作用を理解し最適化するために、数値シミュレーションツールがますます利用されています。 先行研究の状況: 本研究は、HPDCプロセスの物理、凝固理論、および欠陥形成メカニズムに関する既存の知識体系に基づいています。核生成理論(例:古典的ギブスモデル、非古典的モデル)および凝固微細構造の発達に関する確立された理論が、研究の科学的基盤を形成しています。ProCastのような計算ツールを鋳造プロセスにおける流体の流れ、熱伝達、および凝固のシミュレーションに使用することは、十分に開発された分野です。本研究は、これらの確立された原理とツールを適用して、新たに設計された複雑な自動車部品(EF7エンジン用ラダーフレーム)の金型温度を最適化し、欠陥を最小限に抑えるという特定の課題に取り組みます。 研究の目的: 本研究の主な目的は、A380アルミニウム合金の高圧ダイカスト(HPDC)において、欠陥の発生を最小限に抑え、それによって良品部品の生産を最大化するための最適な金型温度を決定することです。具体的な目的は次のとおりです。 核心的研究: 本研究の核心は、HPDCプロセスによって製造されるA380アルミニウム合金自動車部品(EF7モーターのラダーフレーム)の金型温度最適化に関する包括的な調査です。これは、実験的観察と数値シミュレーションの組み合わせによって達成されました。実験は、金型温度(150℃から250℃)と溶湯温度を体系的に変化させながら、欠陥形成を監視することによって行われました。その複雑な形状のために選択されたラダーフレームが試験部品として使用されました。ProCastソフトウェアを使用した数値シミュレーションにより、流体の流れと凝固段階をモデル化し、その結果は実験測定によって検証されました。回帰分析、ANOVA、PCAなどの統計ツールを使用して実験データを分析し、最適なプロセス条件を特定しました。 5. 研究方法: 研究計画: 本研究では、実験と数値シミュレーションを組み合わせたアプローチを採用しました。実験は、工業用HPDC機(IDRA1600)を使用し、A380アルミニウム合金を用いて、EF7モーターの複雑な自動車部品である「ラダーフレーム」を製造する形で行われました。調査した主な変数は金型温度で、150℃から250℃の範囲とし、溶湯温度も監視・制御しました。ProCastソフトウェアを用いて、様々な条件下での金型充填および凝固プロセスをモデル化する数値シミュレーションを実施しました。その後、シミュレーション結果の精度と信頼性を確保するために、実験測定によって検証を行いました。 データ収集・分析方法: データ収集には、初期段階と最終充填位置での金型温度の測定、およびダイ入口(射出開始時)とダイ出口(射出終了時)での溶湯温度の測定が含まれました。信頼性を確保するために各条件で3回の繰り返し実験を行い、合計800回の実験を実施しました。欠陥部品を特定し、X線検査、三次元測定機(CMM)、金属組織検査、目視検査などの様々な分析手法を用いて欠陥の種類(表面、内部、寸法)を決定しました。データ分析は、回帰、関係、最大値、最小値、相関、ANOVA、T検定、主成分分析(PCA)、記述統計などの一連の統計ツールを使用して行われました。ProCastソフトウェアは、流体の流れと凝固のシミュレーションに使用され、温度分布、充填パターン、および潜在的な欠陥箇所に関する洞察を提供しました。 研究課題と範囲: 本論文の範囲は、高圧ダイカスト法を用いて、複雑な形状で欠陥を最小限に抑えたA380アルミニウム合金製部品の製造に焦点を当てています。中心的な研究課題は、鋳造欠陥を最小限に抑えるための金型温度の最適化です。本研究は、非常に複雑な形状を持つ特定の自動車部品(ラダーフレーム)の品質に対する金型温度の影響を調査します。本研究は、実験結果をモデル化し、シミュレーション結果を経験的に確認するために、エンジニアリングProCastソフトウェアを使用した数値シミュレーションと実験作業を組み合わせています。また、ランナーやオーバーフローの位置などの設計パラメータと、金型温度や溶湯温度などの製造パラメータとの関係も探求します。 6. 主要な結果: 主要な結果: 本研究は、複雑なラダーフレーム部品において欠陥を最小限に抑え、A380アルミニウム合金のHPDCによる良品部品の生産を最大化するための最適な金型温度範囲を特定することに成功しました。 図のリスト: 7. 結論:

Read More

user 05/07/2025 Aluminium-J , automotive-J , Salt Core-J Applications , CAD , Casting Technique , Die casting , High pressure die casting , Microstructure , Review , Salt Core , Sand casting , 금형 , 자동차 산업 本稿は、「Journal of Sensor Science and Technology」に掲載された論文「Improving the Mechanical Properties of Salt Core through Reinforcing Fibers」に基づいています。 1. 概要: 2. アブストラクト: ソルトコアは、環境問題への解決策として電気自動車部品の鋳造プロセスへの応用が注目されています。しかし、ソルトコアは高圧ダイカストで使用するには機械的強度がまだ低いのが現状です。本研究では、強化材の使用によるKClベースソルトコアの曲げ強度の改善を調査しました。KClおよびNa2CO3粉末を母材とし、ガラス繊維および炭素繊維を強化材として使用しました。炭素繊維およびガラス繊維の含有量が曲げ強度特性に及ぼす影響を調査しました。ここでは、比較的少量のガラス繊維(0.3 wt%)を添加することにより、高圧ダイカスト用の曲げ強度が改善された新しい繊維強化ソルトコア組成物を得ました。強化されたソルトコアは、49.3 MPaの曲げ強度、1.5%の線形収縮率、蒸留水中での16.25 g/min.m²の水溶性、0.058%の吸湿率など、改善された特性を示します。 3. はじめに: アルミニウム高圧ダイカスト(HPDC)合金は、高強度、高剛性、良好な成形性、有利な重量比、優れた耐食性により、エレクトロニクスおよび自動車産業分野で広く利用されています。近年、複雑な内部形状と高品質要件を持つ部品を製造するために、従来の砂型鋳造の代わりにソルトコアを用いた鋳造プロセスが提案されています。このプロセスでは、金属凝固後に容易に溶解できる一時的なコアとしてソルト材料を使用し、複雑な内部形状を正確に作成し、より良い表面仕上げを提供します。ソルトコアは、高強度、寸法精度、鋳造除去性、耐湿性、リサイクル性といった利点があります。しかし、ソルトコア材料固有の低い強度、湿度への脆弱性、凝固中の変形、コア除去の難しさなど、量産には依然として限界があります。従来のソルトコアは無機塩(例:KCl、NaCl、CaCO3、Na2CO3、Na2SO4)で構成されており、これらは脆く、補強効果がなく、収縮や亀裂が発生しやすく、強度が低下します。したがって、ソルトコアの機械的強度を高めることが不可欠です。 4. 研究の概要: 研究テーマの背景: ソルトコアは、特に自動車用途において、鋳造部品の複雑な内部形状を作成するためのHPDCでますます重要になっています。しかし、その固有の低い機械的強度は、特にダイカストの高圧下での使用において大きな制限となっています。従来のソルト材料は脆く、亀裂が発生しやすいです。 従来の研究状況: ソルトコアの強度を改善するためのこれまでの取り組みには、充填密度と均一性を高めるための製造プロセスの最適化や、コアの特性を理解するためのシミュレーションの使用などがありました。ホウ酸アルミニウムウィスカー、アルミナ粉末、シリカ粉末などのさまざまな強化材が検討されてきましたが、これらは多くの場合、限定的な強度向上しかもたらさなかったり、溶融塩の流動性に悪影響を及ぼしたりしました。ガラス繊維などの強化繊維はセラミックマトリックス複合材料で有望な結果を示しており、KNO3ベースのソルトコアについて研究され、曲げ強度の向上と吸湿率の低減が実証されています。しかし、繊維含有量が多いと流動性が低下し、鋳造欠陥が発生する可能性があります。 研究の目的: 本研究は、安価なガラス繊維と炭素繊維を強化材として組み込むことにより、KClベースのソルトコアの機械的特性、特に曲げ強度を向上させることを目的としました。この研究では、さまざまな繊維含有量が曲げ強度、線形収縮率、水溶性、吸湿率に及ぼす影響を調査しました。さらに、この研究は、強化メカニズムを理解し、特に超低(0.3 wt%)ガラス繊維含有量で大幅な強度向上を達成するための最適組成を特定するために、走査型電子顕微鏡(SEM)を使用して強化ソルトコアの形態と亀裂微細構造を分析することを目的としました。 研究の核心: 本研究の核心は、さまざまな量のガラス繊維または炭素繊維(0.1 wt%~0.7 wt%)で強化されたKClベースのソルトコア(母材:KCl-60 mol%Na2CO3とMgCl2)の作製です。次に、これらの作製されたソルトコアの機械的および物理的特性を評価するために一連の試験を実施しました。具体的には、曲げ強度、線形収縮率、水溶性、吸湿率を測定しました。ソルトコア、特に未強化サンプルと0.3 wt%ガラス繊維強化サンプルの破断面の微細構造をSEMで分析し、繊維強化の効果を観察しました。 5. 研究方法論 研究デザイン: 本研究では実験的研究デザインを採用しました。強化繊維(ガラスおよび炭素)の組成を変えてソルトコアサンプルを系統的に作製し、その後、これらの強化材の効果を明らかにするために機械的および物理的特性を評価しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は以下に焦点を当てました: 6. 主な結果: 主な結果: 図のタイトルリスト: 7. 結論: 本研究は、強化繊維を組み込むことにより、KClベースのソルトコアの機械的特性が大幅に改善されることを実証しました。ガラス繊維と炭素繊維の両方が、亀裂伝播を抑制することにより曲げ強度を向上させるのに有効でした。特に、非常に少量(0.3

Read More

user 05/07/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , CAD , Die casting , IGS , Mechanical Property , Microstructure , Salt Core , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 本紹介論文は、「[The Japan Institute of Metals and Materials]」によって発行された論文「[High-Temperature Mechanical Properties of NaCl-Na2CO3 Salt-Mixture Removable Cores for Aluminum Die-Casting]」に基づいています。 1. 概要: 2. 抄録: NaCl-Na2CO3混合塩は、アルミニウムダイカストプロセス用の水溶性中子材料として提案されている。重力鋳造によって作製されたNaCl-Na2CO3試料の機械的特性と微細構造が調査された。混合塩は純粋な塩と比較して優れた特性を示した。共晶領域が層状構造から粒状構造に変化したため、高温での圧縮試験中に塑性変形が発生した。NaCl初晶相と共晶領域を持つ混合塩が最も適した中子材料であることが見出された。 3. 緒言: ダイカストアルミニウム部品は、高い生産性と優れた機械的特性により、自動車産業で広く使用されている。部品の性能を向上させ、コストを削減するためには、内部にキャビティを持つ複雑な形状の部品を鋳造する必要があり、これは中子の使用によって達成される。金属または砂中子がアルミニウムダイカストプロセスに一般的に使用されるが、水溶性塩中子は機械的クリーニングが不可能なキャビティから容易に除去できるため、中子材料としてより魅力的である。NaCl粉末の高圧圧縮によって形成される塩中子は最も一般的に使用されるタイプであるが、強度が不足しているため、重力鋳造または低圧鋳造にしか使用できない。 したがって、高圧ダイカストで使用するための多くの高強度塩中子が提案されてきた。例えば、Yaokawaらは塩とセラミックスの複合材料を提案し、JelínekとAdámkováはアルカリシリケートを用いた高圧スクイーズによるNaClまたはKCl中子を提案した。我々の研究グループは以前、重力鋳造によって作製されたKCl–NaCl–K2CO3-Na2CO3系の高強度混合塩中子を発表した。ダイカストマシンで鋳造された開発された中子材料は、高い寸法精度、滑らかな表面、および重力鋳造のものよりも高い強度を示し、高圧ダイカストプロセスによってADC12合金クローズドデッキタイプシリンダーブロックを成功裏に鋳造した。我々はこの塩混合物をKBr-NaBr-K2CO3-Na2CO3系にさらに発展させ、水中での溶解度が高いため除去性が向上した。しかし、これらの塩混合物の機械的特性は室温でのみ試験された。塩混合物の高温機械的特性は、ダイカストプロセス中に塩中子が高速度のアルミニウム合金溶湯にさらされるため、鋳造設計上の考慮事項として有用な知識である。しかし、開発された塩中子の高温での高温機械的特性はまだ不明である。 単結晶および多結晶NaClの高温機械的特性は多くの研究者によって調査されてきた。単結晶NaClは室温でも塑性変形を示すが、多結晶NaClは融点の約半分以上に加熱されるまでは脆性であり、その後塑性挙動も示し始める。多結晶NaClの機械的強度は約200–350°Cで最大に達する。しかし、高温での塩混合物の機械的特性はまだ文書化されていない。本研究では、NaCl-Na2CO3系の鋳造混合塩中子の高温機械的特性を調査した。 4. 研究の概要: 研究テーマの背景: 本研究は、アルミニウムダイカスト、特に高圧プロセス用の堅牢な水溶性中子材料の必要性に取り組んでいる。既存のNaCl粉末中子は強度が不十分であり、溶湯との相互作用中に経験する高温での塩中子の性能は、塩混合物については十分に調査されていない重要な設計上の考慮事項である。 先行研究の状況: 高強度塩中子を開発するための先行研究には、塩-セラミック複合材料や加圧スクイーズ塩中子が含まれる。著者らのグループは、良好な室温特性を持つ多成分塩混合物を開発していた。しかし、ダイカスト中に経験する高温でのこれらの塩混合物の機械的挙動に関する知識のギャップが存在した。純粋なNaClに関する研究は高温での脆性-延性遷移を示したが、塩混合物に関するデータは不足していた。 研究の目的: 本研究の主な目的は、NaCl-Na2CO3系の鋳造混合塩中子の高温機械的特性を調査することであった。この調査は、これらのコアの設計およびアルミニウムダイカストプロセスへの応用、特に溶融金属への暴露を考慮した必須データを提供することを目的とした。 核心的研究内容: 研究の核心は、重力鋳造により様々な組成のNaCl-Na2CO3混合塩を作製することであった。これらの試料を次に、室温から250°Cまでの範囲の温度で圧縮試験に供し、最大応力や破断ひずみを含む機械的特性を評価した。室温での微小ビッカース硬さ測定が行われた。さらに、鋳放し状態および高温圧縮後の試料の微細構造を走査型電子顕微鏡(SEM)を用いて分析し、変形メカニズム、特に共晶構造内の変化に焦点を当てて理解を深めた。 5. 研究方法論 研究設計: 本研究は、NaCl-Na2CO3塩混合物の高温機械的性能を評価するように設計された。共晶および非共晶組成を含む様々な組成物を、予熱された鋼製鋳型に重力鋳造することによって調製した。次いで、円筒状試料を温度スペクトル全体にわたって圧縮試験に供した。観察された機械的挙動を構造的特徴および熱的・機械的負荷下でのそれらの変化と関連付けるために、微細構造解析が用いられた。 データ収集・分析方法: 研究対象と範囲: 6. 主要な結果: 主要な結果: 図の名称リスト: 7. 結論: 重力鋳造によって調製され、圧縮試験によって評価されたNaCl-Na2CO3塩混合物に関する研究から、以下の主な結論が得られた。(1) 塩混合物は、その純粋な構成塩と比較して著しく大きな最大応力と破断ひずみを示す。高温で観察される塑性変形は、共晶領域内の微細構造がラメラ構造から粒状構造へと変化することに起因する。(2) 初晶相と共晶領域を含む塩混合物は、純粋な共晶塩混合物よりも優れた高温機械的強度を示す。特に、初晶NaClを含む塩混合物は、初晶Na2CO3を含む混合物よりも低温で優れた延性を示すため、中子材料としてより適していると考えられる。 8. 参考文献: 9.

Read More

![Fig. 6. Temperature in the core of the insert [°C].](https://castman.co.kr/wp-content/uploads/image-2291-570x342.webp)