user 07/25/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , High pressure die casting , Magnesium alloys , Microstructure , Quality Control , Review , STEP , 금형 , 자동차 산업 この技術概要は、Xuezhi Zhang氏らによって執筆され、「CHINA FOUNDRY」(2012年)に掲載された学術論文「Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60」に基づいています。ダイカスト専門家の皆様のために、株式会社STI C&Dのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がダイカスト専門家にとって重要なのか 自動車産業では、軽量化と燃費向上の要求からマグネシウム合金の利用が急速に拡大しています(Ref. [1])。しかし、インストルメントパネルの支持ビームやステアリングホイールの骨格など、多くの潜在的な用途では、一部が厚肉で複雑な形状を持つ部品が必要とされます。 従来の高圧ダイカスト(HPDC)は薄肉部品の製造には適していますが、厚肉部ではガスの巻き込みや凝固収縮による気孔(ポロシティ)が発生しやすく、機械的特性が著しく低下するという課題がありました(Ref. [3], [4])。 この問題を解決する代替プロセスとして、スクイズキャスト法が注目されています。スクイズキャストは、溶湯を低速で充填し、高圧下で凝固させることで、ガス気孔を最小限に抑え、健全な組織を持つ厚肉部品の製造を可能にします(Ref. [5], [6])。しかし、先進的な部品設計のためには、スクイズキャストされたマグネシウム合金の肉厚が機械的特性にどのように影響するかを正確に理解することが不可欠です。本研究は、この重要な知識ギャップを埋めることを目的としています。 アプローチ:研究手法の解明 本研究では、この課題を解明するために、体系的な実験とシミュレーションを組み合わせたアプローチが採用されました。 研究者らは、工具鋼製の段付き金型を使用し、厚さがそれぞれ6mm、10mm、20mmのセクションを持つマグネシウム合金AM60の試験片を製作しました。鋳造は30MPaの加圧下で行われました。 得られた各肉厚の試験片から、以下の評価が実施されました。 この複合的なアプローチにより、肉厚、凝固プロセス、微細構造、そして最終的な機械的特性との間の因果関係を明確に明らかにすることができました。 発見:主要な研究結果とデータ 本研究により、スクイズキャストAM60合金の肉厚が機械的特性に及ぼす影響について、以下の重要な知見が得られました。 お客様のダイカスト工程への実践的応用 本研究の成果は、学術的な興味にとどまらず、実際の製造現場における品質向上とコスト削減に直結する実践的な示唆を与えてくれます。 論文詳細 Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60 1. 概要: 2. アブストラクト: 自動車産業で需要が高まる軽量マグネシウム部品には、しばしば異なる肉厚部が含まれるため、代替鋳造プロセスの開発が不可欠である。スクイズキャスト法は、その固有の利点により、マグネシウム合金のガス気孔を最小限に抑える能力が認められている。先進的な軽量マグネシウム自動車部品の工学設計のためには、スクイズキャストされたマグネシウム合金の機械的特性に及ぼす肉厚の影響を理解することが極めて重要である。本研究では、30MPaの加圧下でスクイズキャストされた、肉厚6、10、20mmのマグネシウム合金AM60を調査した。作製されたスクイズキャストAM60試験片は、室温で引張試験が行われた。結果は、降伏強度(YS)、極限引張強度(UTS)、伸び(A)を含む機械的特性が、スクイズキャストAM60の肉厚増加に伴い低下することを示している。微細構造解析によると、スクイズキャストAM60の引張挙動の改善は、主に低ガス気孔率と、異なる肉厚部の冷却速度の変化に起因する微細な結晶粒組織に帰することができる。数値シミュレーション(Magmasoft®)を用いて各ステップの凝固速度を決定し、シミュレーション結果は、合金の凝固速度が肉厚の増加とともに減少することを示した。計算された凝固速度は、結晶粒構造の発達に関する実験的観察を支持するものである。 3. 序論: 1990年代初頭以来、自動車産業におけるマグネシウムの使用は劇的に増加しており、今後も新たな用途開発とともに成長が続くと予想されている。軽量化と燃費向上への要求が、マグネシウムの利用拡大を後押ししている。マグネシウムはアルミニウムより3分の1、鋼鉄より5分の4も軽い。さらに、高い比強度と剛性、優れた鋳造性、高い生産性といった利点を持つ。現在、自動車に使用されるマグネシウム部品の多くは高圧ダイカスト(HPDC)で製造されているが、これは薄肉部品にしか適していない。しかし、自動車への応用可能性は、異なる肉厚や複雑な形状を持つ部品にも及ぶ。HPDCで厚肉部を製造する際の問題は、充填時の乱流や凝固収縮に起因する気孔である。先行研究では、気孔率が機械的特性に強い影響を与えることが示されている。そのため、比較的厚肉で、微細な組織を持つ部品を製造するために、低速充填、半溶融処理、高圧下での凝固を特徴とするスクイズキャスト法が設計された。 4. 研究の要約: 研究トピックの背景:

Read More

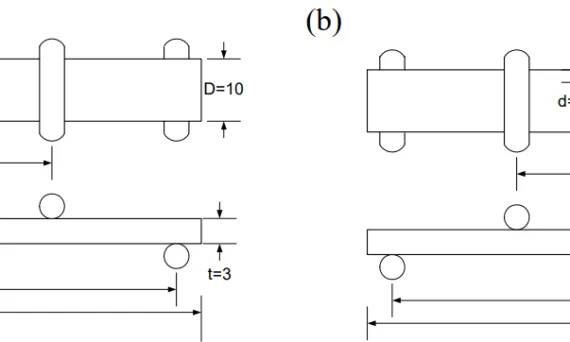

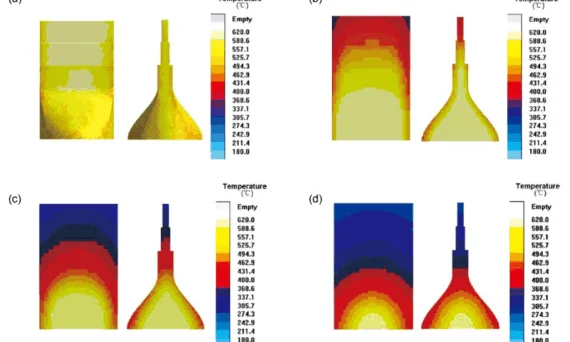

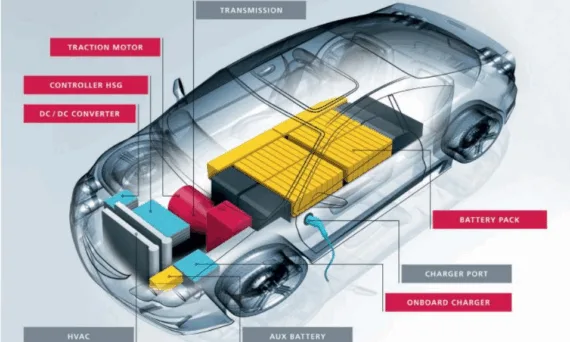

user 07/22/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Efficiency , Electric vehicles , High pressure die casting , Quality Control , STEP , 금형 , 자동차 산업 この技術概要は、Dirk Lehmhus、Christoph Pille、Dustin BorheckらがGiesserei(2018年)に発表した学術論文「Leakage-free cooling channels for Die-cast housing components」に基づいています。これは、CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受け、HPDC専門家のために分析・要約したものです。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 自動車産業がEモビリティへとシフトするにつれて、効果的な熱管理が最重要課題となっています。バッテリーパック、パワーエレクトロニクス、トラクションモーターなどの主要コンポーネントはかなりの熱を発生させ、最適な性能と寿命を維持するために高度な冷却が必要です(初期画像参照)。高圧ダイカスト(HPDC)は、これらのコンポーネントが必要とする軽量で複雑なハウジングを製造するのに理想的なプロセスですが、内部冷却チャネルの統合は常に大きな課題でした。 何十年もの間、エンジニアはもどかしい限界に直面してきました。補強されていない標準的なアルミニウムチューブを鋳込もうとすると、溶融金属の莫大な圧力と熱で潰れてしまうことがよくあります(Image 1参照)。代替の解決策には、それぞれ独自の欠点があります。 この研究は、一体型ダイカスト部品内に幾何学的に複雑で漏れのない冷却チャネルを直接作成し、性能と経済効率を両立させる新しいアプローチを検証することで、この重要な産業ニーズに対応します。 アプローチ:方法論の解明 この課題に取り組むため、「CoolCast」プロジェクトでは、チューブ技術の開発者であるMH Technologies、ダイカスト専門企業のae group ag、金型メーカーのSchaufler Tooling GmbH、シミュレーション専門企業のRWP GmbH、そしてFraunhofer IFAMが協力し、業界のリーダーたちが集結しました。 研究の中心となったのは、特許取得済みのZLeakチューブ技術です。この革新的なアプローチは、水溶性の外層と、粗粒で媒体が浸透可能な内層コアからなる、独自の二層式コアで満たされたアルミニウムチューブインサートを使用します(Image 2参照)。この充填材は、HPDCプロセスに耐えるために必要な構造的安定性を提供し、後で簡単に洗い流すことができます。 研究チームは、Bühler-SC/N-66ダイカストマシンを使用して厳密な実験プログラムを実施しました。彼らは特殊な金型(Image 3参照)で様々なチューブインサートをテストし、主要なパラメータを変化させました。 物理的な試験と並行して、チームはWinCast expertシミュレーションソフトウェアを使用して、金型充填、凝固、熱応力をモデル化しました。シミュレーション結果は、溶湯流れの進行を検証するための断続ショット(interrupted shot)テストを含む実験データと比較して検証されました(Image 4参照)。 画期的な成果:主要な研究結果とデータ この研究により、この技術の産業応用における実現可能性と予測可能性を示す、いくつかの重要な発見が得られました。 HPDC製品への実用的な示唆 この研究は、先進的なダイカストコンポーネントに取り組むエンジニアや設計者にとって、直ちに適用可能な洞察を提供します。 論文詳細 Leakage-free cooling channels for Die-cast housing components 1. 概要: 2. 要旨 (Abstract): 電気自動車コンポーネントの出力密度の増加は、高度な熱管理ソリューションを必要とします。本稿は、犠牲充填材を用いたアルミニウムチューブインサートである「ZLeakチューブ」技術を使用して、高圧ダイカスト(HPDC)コンポーネントに複雑な媒体輸送冷却チャネルを直接統合することの実現可能性を調査します。物理的な鋳造試験と数値シミュレーションの組み合わせを通じて、この研究は、鋳造圧力、ピストン速度、予熱などのプロセスパラメータが、チューブインサートの安定性、圧縮、および変位に与える影響を分析します。この研究は、この技術がHPDC条件下で安定しており、その挙動がシミュレーションツールを使用して予測可能であることを検証し、電気モーターやパワーエレクトロニクスハウジングなどの用途向けに、統合された漏れのない冷却機能を備えた一体型の軽量ハウジングの設計と製造への道を開きます。 3. 緒言

Read More

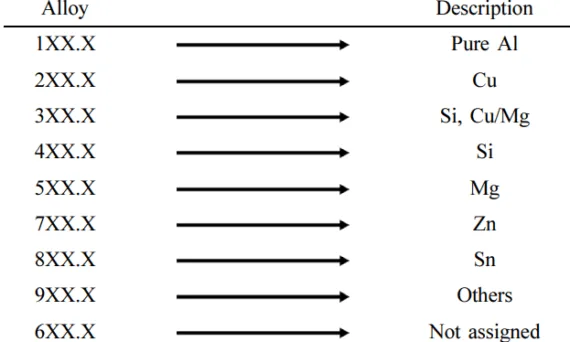

user 07/22/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Microstructure , Quality Control , 금형 , 자동차 산업 この技術要約は、Ashutosh SharmaおよびJae-Pil Jungによって「J. Microelectron. Packag. Soc.」(2015年)に発表された学術論文「Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications」に基づいています。本稿は、Gemini、ChatGPT、GrokなどのLLM AIの支援のもと、CASTMANの専門家がHPDC専門家のために分析・要約したものです。 キーワード エグゼクティブサマリー (30秒しか時間のない読者のために、中心的な課題、取られたアプローチ、そして最も重要な発見を3~4つの箇条書きで要約します。) 課題:この研究がHPDC専門家にとって重要な理由 航空宇宙や自動車などの産業において、アルミニウム合金は、高い比強度、優れた熱伝導性、耐食性、そして軽量性といった特性から高く評価されており、燃費向上に貢献しています(参考文献[3])。しかし、航空電子機器用の筐体、放熱器、シャーシといった複雑な部品は、しばしばろう付けによる個別部品の接合を必要とします。これらの重要な電子部品の最終的な信頼性は、高温下での接合強度を確保できるかどうかにかかっています。 何十年もの間、技術者たちは最適なろう付けフィラーを選定するという課題に直面してきました。ろう付け接合部の最終特性は、ほぼ完全にフィラー金属の化学組成に依存します。不適切な選択は、強度不足、鋳造欠陥、収縮を引き起こす可能性があり、これらはすべて要求の厳しい用途では許容されません(抄録参照)。本論文は、各合金元素が最終的な微細構造と性能に果たす正確な役割を理解することで、Alベースのフィラーを意図的に設計・選定する方法という、業界の中心的な課題に取り組んでいます。 アプローチ:方法論の解明 技術者向けの 実用的なガイドを作成するため、研究者らは広範な既存の科学文献を統合しました。このレビュー論文は、様々な合金元素、改質剤、希土類元素、さらにはナノ酸化物セラミックスがAlベースろう付けフィラーの性能に及ぼす影響に関する知見をまとめたものです。この研究では、アルミニウム合金を体系的に分類し(鋳造対展伸材、熱処理型対非熱処理型)、主要な添加物の具体的な貢献度を掘り下げることで、材料挙動を理解するための統一的な枠組みを提供しています。このアプローチにより、合金組成と最終特性との間に明確な因果関係を示すことが可能になります。 ブレークスルー:主な発見とデータ 本稿は、個々の元素がアルミニウム合金の特性をどのように変化させるかを詳細に分析し、用途に応じた材料選定を可能にします。 HPDC製品への実用的な示唆 この研究は、アルミニウム合金を扱う技術者や設計者にとって、明確で実行可能な指針を提供します。 論文詳細 Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications 1. 概要 2. 抄録 高温航空機エレクトロニクスにおいて、アルミニウムベースのろう付けフィラーは今日第一の選択肢です。アルミニウムとその合金は、軽量化、熱伝導性、放熱性、高温析出硬化など、航空宇宙産業に適した適合性のある特性を持っています。しかし、高温エレクトロニクス向けのろう付けフィラーの選定には、航空宇宙にとって極めて重要な高温接合強度が要求されます。したがって、適切なろう付け合金材料、組成、およびろう付け方法の選定は、航空機電子部品の最終的な信頼性を決定する上で重要な役割を果たします。これらのアルミニウム合金の組成は、アルミニウムマトリックスへの様々な元素の添加に依存します。航空電子機器における筐体、放熱器、電子回路用シャーシなどの複雑な形状のアルミニウム構造は、多数の個別部品から設計され、その後接合されます。様々な航空機用途において、鋳造欠陥や収縮欠陥に起因する強度不足は望ましくありません。本報告では、Alベースの合金およびろう付けフィラーに対する様々な追加元素の影響について議論しました。 3. 緒言 アルミニウムベースのフィラーは、自動車だけでなく航空宇宙用途においても大きな役割を果たしています。アルミニウム合金から得られる様々な魅力的な特性には、高い比強度、豊富な存在量、高い耐酸化性・耐食性、高い熱伝導性・電気伝導性などがあります[1,2]。アルミニウム合金は、ろう付け技術において望ましくない健康被害や毒性から解放されたクリーンな材料源であり、経済的にも非常に安価です。高い比強度は鋼鉄と比較して重量を大幅に削減し、燃費を向上させ、炭素排出量を削減するのに有益です[3]。航空機や自動車の様々な部品は、ろう付け溶接または単なるろう付けによって接合する必要があります。一般的に、フィラー金属は様々な同種または異種の金属部品を接合するために設計されます。適切な接合と強度を達成するためには、フィラー金属は母材よりも低い温度を持つべきです。ろう付け後の特性は主にフィラー金属の組成に依存しますが、熱処理や鋳造作業、熱間または冷間加工といった加工方法もアルミニウムとその合金の特性に影響を与えます。合金化、析出、IMCやSiなどの様々な相を他の元素やナノセラミック酸化物などの不純物を添加して改質するなど、最終的なろう付け接合特性にとって重要なフィラー金属によるアルミニウム合金の接合特性に関する様々な報告があります[4,5]。例えば、Al-2XXX系合金におけるCuAl₂などの様々なIMCの微細化または改質は、様々な工学用途における機械的特性にとって重要です。航空宇宙では、適切な時効処理がGPゾーンの形成をもたらし、合金の硬化につながりますが、自動車用途ではCuAl₂の存在が接合強度特性を劣化させます[6,7]。一部の研究者は、CuAl₂や他のIMCを微細化してアルミニウムマトリックス中に均一に分散させることを試みてきました。これらのIMCの均一な分散は、均一なろう付け接合特性に寄与します。Al-Cu合金は主に航空宇宙に適しており、広範囲に研究されてきましたが、Al-Si合金はさらなる合金元素の添加により自動車部品用のろう付けフィラーとして広範囲に研究されてきました[8,9]。したがって、Alベースのフィラーを設計する際には、各合金元素の役割が極めて重要であり、特定の用途に応じて特性が適宜変更されます。合金元素には、主元素または微量元素、IMCや他の不均一な相の均一な分布と特性を改善するための改質剤など、様々な種類があります。本報告では、微細構造、機械的特性、およびろう付け性能のためのAlベースろう付けフィラー合金に対する様々な合金元素、改質剤、希土類元素、ナノ酸化物セラミックスなどの影響をレビューします。 4. 研究の要約 研究テーマの背景: アルミニウムベースのフィラーは、重要な航空宇宙および自動車用途における部品接合に不可欠です。これらの接合部品の最終的な強度、信頼性、および性能は、フィラー合金の化学組成に大きく依存します。軽量化、熱管理、および機械的完全性の要求を満たすためには、適切な合金を選択することが重要です。 先行研究の状況: 特定のアルミニウム合金系に関する広範な研究が存在します。研究では、個々の元素の効果が詳述されています。航空宇宙用合金(Al-Cu)における析出硬化のための銅、自動車用合金(Al-Si)における鋳造性のためのシリコンなどです。また、Ti、B、Mnなどの微量元素や、希土類やナノセラミックスといった新しい添加物が、微細構造を微細化し、特性を改善する役割についても研究されてきました。 研究の目的:

Read More

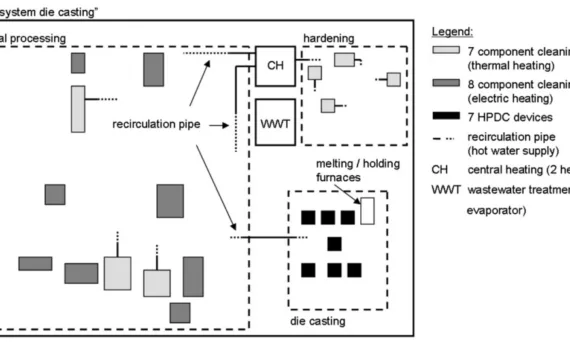

user 07/21/2025 Aluminium-J , Technical Data-J Aluminium die coating , aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , High pressure die casting , Quality Control , STEP , 금형 , 자동차 산업 このテクニカルブリーフは、Peter Enderle、Otto Nowak、Julia Kvasによって執筆され、Journal of Cleaner Production(2012年)に掲載された学術論文「Potential alternative for water and energy savings in the automotive industry: case study for an Austrian automotive supplier」に基づいています。HPDC専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 競争の激しい自動車サプライチェーンにおいて、資源効率は環境目標であるだけでなく、経済的パフォーマンスにとって重要な要素です。ダイカストや部品洗浄などの生産分野は、エネルギーと水の主要な消費者です。何十年もの間、エンジニアは個々の機械を最適化するために取り組んできましたが、熱管理と水循環を別々の問題として扱うことがよくありました。この研究は、生産システム全体を包括的に見ることによってさらなる効率化をいかにして引き出すかという、業界共通の課題に取り組んでいます。炉からの廃熱を洗浄ラインに利用したり、ある段階の水を再利用して別の段階に供給したりするなど、プロセス間の相互作用から節約効果を見出すことで、個別の改善を超えたアプローチを提示しています。 アプローチ:方法論の解明 これを調査するため、研究者たちはシステムの境界を単なる「ダイカスト」ラインから機械加工および硬化処理を含む「拡張システムダイカスト」へと広げました(論文の図1参照)。これにより、異なる生産工程間の材料、エネルギー、水の複雑な交換を分析することが可能になりました。 その方法論は、複数のステップからなるプロセスを含んでいました: ブレークスルー:主要な発見とデータ この研究は、統合されたシステムアプローチの力を示す、明確で定量化可能な結果を生み出しました。 貴社のHPDC製品への実践的示唆 論文の結果と結論に厳密に基づき、これらの発見は実際の製造環境に直接応用できます。 論文詳細 自動車産業における水とエネルギー節約のための潜在的代替案:オーストリアの自動車部品サプライヤーのケーススタディ 1. 概要: 2. 要旨: 本稿は、自動車産業における水とエネルギーの効率を向上させるための代替的な最適化策を示す。ある自動車部品サプライヤーの技術システム最適化に関するポテンシャルスタディが、プロセス水の再利用と熱回収の分野を組み合わせて実施された。高圧ダイカストと部品洗浄に焦点を当てた既存プロセスの改良に関する可能な最適化策が策定された。さらに、既存のプロセスやシステムを改良する場合の、成功的かつ広範な実施のための制限要因が評価された。 3. 緒言: 自動車産業は、現代の自動車部品の約80%を生産するサプライヤーが不可欠な役割を果たす、オーストリアで最も重要な産業部門の一つである。全体として水とエネルギーを大量に消費する産業とは特定されていないが、ダイカスト、機械加工、塗装仕上げなどの特定の生産分野では、資源効率を向上させる高いポテンシャルがある。本研究は、自動車サプライチェーン内で一般的かつ影響の大きいプロセスである高圧ダイカスト(HPDC)と部品洗浄に焦点を当てている。 4. 研究の概要: 研究トピックの背景: 本研究は、資源効率を改善するという自動車産業に対する経済的および環境的圧力が高まる状況を背景としている。複雑な軽量アルミニウム部品を生産するための主要プロセスであるHPDCと、しばしば水、化学薬品、エネルギーを大量に消費する関連の洗浄工程に焦点を当てている。 先行研究の状況: 先行研究は、エコイノベーションや車両リサイクルなどの特定の問題に焦点を当ててきた。しかし、本稿は、生産施設を独立したプロセスの集合体ではなく、相互に関連したシステムとして捉え、熱回収とプロセス水の再利用を組み合わせる、より統合的で体系的なアプローチの必要性を指摘している。 研究の目的: 本研究の目的は、自動車部品サプライヤーの生産現場で水とエネルギーの効率を向上させるための可能な最適化策を特定し、評価することであった。目標は、熱回収と水の再利用を組み合わせることで既存のシステムを改良するための実用的なコンセプトを開発し、実施における制限要因を特定することであった。 中核研究: 研究の中核は、駆動系およびシャシー制御システムを生産するオーストリアの自動車部品サプライヤーにおける詳細なシステム分析であった。分析は、ダイカストライン、機械加工ライン、硬化処理ラインを含む「拡張システムダイカスト」に焦点を当てた。研究者たちは、エネルギーと水の流れを評価し、熱回収の可能性を計算し、余剰の離型剤廃水を処理して再利用するための限外ろ過のパイロットテストを実施した。

Read More

user 07/16/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Efficiency , Mechanical Property , Microstructure , Review , 自動車産業 , 자동차 , 자동차 산업 本紹介資料は、「International Congress Motor Vehicles & Motors 2024」で発表された「ADVANCED WELDING TECHNOLOGIES: FSW IN AUTOMOTIVE MANUFACTURING」という論文に基づいています。 1. 概要: 2. 抄録: 自動車の構造要素を接合するプロセスは、自動車産業における新モデル開発において重要な役割を果たします。自動車産業で代表される様々な技術の中でも、摩擦攪拌接合(FSW)技術は近年ますます適用されるようになっています。FSWは高品質の溶接継手を提供し、高いエネルギー効率、比較的簡単な装置、そしてプロセス自動化の可能性を持っています。また、有害なガス、放射線、閃光、または保護ガス雰囲気を必要としない最も環境に優しい技術であり、現代の自動車産業にとって非常に重要です。この自動化された摩擦接合プロセスは、自動車産業のような大量生産を行う産業によく適合します。この接合プロセスの適用により、自動車産業ではすでに異なった、新しく、より複雑な製品が作られています。一方、自動車メーカーは、車両の重量を削減するために、鋼とアルミニウムの接合など、全く異なる金属を組み合わせて接合する必要がある混合材料またはハイブリッド材料から作られた製品の設計にますます取り組んでいます。従来の溶接方法では、異なる金属の接合は不可能でした。さらに、産業用ロボットの使用により、複雑な接合ライン構成に沿って材料を接合したり、あらゆる溶接姿勢で板材を接合したりするFSWプロセスの適用が可能になります。本稿では、FSW技術プロセスの基本原理を提示します。次に、この溶接プロセスのすべての技術的構成要素を説明します。プロセス自体の物理的本質は、適切なツールと母材との相互作用に基づいています。ツールが母材を回転しながら通過することで、激しい摩擦と溶接材料の混合の結果として機械的エネルギーが解放されます。この機械的エネルギーは熱に変換され、接合領域の材料を加熱し、連続的で高品質の溶接部を形成します。本稿では、主要なグローバルメーカーによる自動車産業におけるFSWの適用例を紹介します。 3. 序論: 現代の製造業は、より速く、より高品質の溶接プロセスを要求しており、高品質基準を満たす必要性が高まっています。自動車および航空宇宙産業では、部品の重量を削減するためにアルミニウムやマグネシウムなどの軽量金属を使用する必要性が増大しています。抵抗スポット溶接やレーザースポット溶接などの従来の接合方法には、工具の摩耗、熱変形、気孔などの欠点があります。これらの課題は、摩擦攪拌接合(FSW)のような革新的で効率的、かつ環境に優しい溶接技術の必要性を浮き彫りにしています。FSWは固相圧接技術の一分野であり、近年その適用が増加しています。 4. 研究の要約: 研究テーマの背景: 自動車産業は、燃費を向上させ、環境基準を満たすために車両重量を削減する方法を常に模索しています。これにより、アルミニウム合金や高張力鋼(AHSS)などの軽量材料の使用が増加しました。これらの材料、特に鋼とアルミニウムのような異種材料を接合することは、従来の溶接方法では大きな課題であり、高度な解決策が求められています。 従来の研究状況: 抵抗スポット溶接などの従来の接合技術は広く使用されていますが、高いエネルギー消費、工具の劣化、熱変形などの欠点があります。レーザー溶接のような他の方法も欠陥を引き起こす可能性があります。これにより、母材を溶融させることなく高品質の接合部を生成できる能力から、摩擦攪拌接合(FSW)およびそのスポット溶接バリアントであるFSSWのような固相接合プロセスへの研究開発が促進されました。 研究の目的: 本稿は、摩擦攪拌接合(FSW)技術に関する包括的な概要を提供することを目的としています。FSWおよびFSSWプロセスの基本原理を提示し、主要な技術的構成要素とパラメータを説明し、主要なグローバルメーカーによる自動車産業での実用例を挙げてその有用性を示します。 中核研究: 本研究では、FSWが非消耗性の回転ツールを2つのワークピースの境界面に押し込んで接合する固相接合プロセスであることを説明します。ツールと材料の間の摩擦は熱を発生させて材料を可塑化し、この材料はツールの形状によって機械的に攪拌・鍛造されて高い完全性を持つ結合を形成します。本稿では、以下のようないくつかのバリエーションを詳述します: 5. 研究方法論 研究デザイン: 本稿は、記述的レビューとして設計されています。FSW技術の基本原理を説明し、そのバリエーションを分類し、現在の適用状況をレビューすることで既存の知識を統合します。 データ収集および分析方法: この研究は、ジャーナル論文、学会発表資料、公開されている技術報告書などの既存の科学文献のレビューに基づいています。著者らはこの情報を分析してFSWのメカニズムを説明し、他の方法と比較し、自動車分野における産業応用の実例と画像を提示します。 研究テーマと範囲: 本稿の範囲は、自動車製造の文脈における摩擦攪拌接合(FSW)とそのバリエーションに焦点を当てています。基本プロセス、FSSWおよびRFSSW、スイープFSSWなどの高度な方法への進化、主要なプロセスパラメータとツール設計、そして主要な自動車メーカーによる文書化された適用事例をカバーしています。 6. 主な結果: 主な結果: 図のタイトルリスト: 7. 結論: FSWのような先進的な溶接技術の適用は、より高品質で、より効率的、費用対効果が高く、環境に優しい製造への需要の増大に応えるため、自動車産業で成長しています。FSWプロセスは、非線形の材料流動と熱力学を含む科学的に複雑ですが、高い強度と疲労耐性を含む優れた接合特性を提供します。最適なパラメータとツールを選択することで、FSWは優れた結果を提供し、自動車セクターおよびそれ以外の分野で成功裏に適用されています。 8. 参考文献: 9. 著作権: 本資料は上記の論文を基に要約されており、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All

Read More

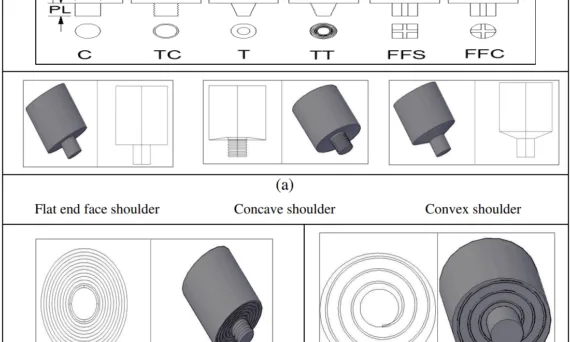

user 07/15/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J Applications , CAD , Efficiency , Magnesium alloys , Review , 自動車産業 , 자동차 , 자동차 산업 この紹介論文は「DAAAM International Scientific Book 2015」に発表された「A Critical Review of Friction Stir Welding Process」論文に基づいています。 1. 概要: 2. 要旨: 摩擦攪拌接合(FSW)は、航空宇宙、海洋、宇宙船、自動車などの製造業において、異なる金属合金や非金属を接合するために急速に普及している永続的な固相接合プロセスです。現在のシナリオでは、金属合金の溶接は、融接プロセスに対する独特の特徴、すなわち気孔欠陥の減少、熱影響部(HAZ)の減少、シールドガスの不要、環境に優しい、歪みの減少などにより、FSWに置き換えられています。この章では、摩擦攪拌接合のプロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果など、摩擦攪拌接合の重要な側面について批判的評価が議論されました。FSWに関連する困難やその他の問題も、この分野で広範囲な研究を行うために世界の研究コミュニティにガイドラインを提供するために取り上げられています。 3. 序論: 溶接業界は19世紀以降大きく発展し、当初は融接技術が主流でした。しかし、融接は広い熱影響部、凝固欠陥、機械的性質の低下などの課題を提示します。特にアルミニウムやマグネシウムなどの反応性元素については、従来の融接方法の限界により、固相溶接技術、特に摩擦攪拌接合(FSW)の開発が必要でした。FSWは1991年にThe Welding Institute(TWI)のWayne Thomasと同僚によって発明され、工作物を溶融させることなく90%欠陥のない接合部を生成します。この技術は宇宙船製造において接合強度を30%~50%増加させ、製造時間を23日から6日に短縮することが実証され、FSWをグリーンテクノロジーとして確立しました。 4. 研究の要約: 研究テーマの背景: 従来の融接技術は、広い熱影響部、凝固欠陥、歪み、機械的性質の低下などの限界を抱えています。これらの問題は、高い強度対重量比により航空宇宙、海洋、自動車産業でますます使用されているアルミニウムおよびマグネシウム合金などの反応性元素を溶接する際に特に顕著です。 既存研究の現状: 論文は様々な材料にわたるFSWの広範囲な研究を検討し、研究の76%がアルミニウム合金に集中し、15%が鋼、6%がマグネシウム、3%が銅に関するものです。研究は工具形状効果、プロセスパラメータ最適化、微細構造解析、様々な合金システムでの機械的性質評価など、様々な側面をカバーしています。 研究の目的: この研究は摩擦攪拌接合プロセスの包括的で批判的なレビューを提供し、プロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果をカバーし、この分野の将来の研究を導くために現在の研究のギャップを特定することを目的としています。 核心研究: 論文はアルミニウム合金、鋼、銅、マグネシウム、異種金属を含む様々な材料カテゴリーにわたるFSW研究を体系的に検討し、プロセスパラメータ、工具形状効果、微細構造変化、機械的性質を分析します。 5. 研究方法論 研究設計: この研究は包括的な文献レビュー方法論を用い、1991年のFSW発明から2015年まで発表されたFSW研究を体系的に分析します。 データ収集・分析方法: 著者らは様々な学術誌や会議から研究論文を収集・分析し、材料タイプ、プロセスパラメータ、研究焦点分野別に分類しました。「Fig. 5.Comparative study of published research work on FSW」に示されるように比較分析が実施されました。 研究テーマと範囲: レビューはアルミニウム合金(2xxx、5xxx、6xxx、7xxx、8xxxシリーズ)、鋼、銅、マグネシウム、チタン、プラスチック、異種金属組み合わせを含む多様な材料でのFSW適用と、ナノ粒子添加および予熱効果のような高度なトピックをカバーします。 6. 主要結果: 主要結果: レビューはFSWが融接と比較して優れた機械的性質を生成し、接合部が向上した引張強度、延性、疲労、破壊靭性を示すことを確認しました。工具回転速度、送り速度、スピンドル傾斜角を含むプロセスパラメータが接合品質に大きく影響します。工具形状、特にピンとショルダー設計は材料流動と熱生成において重要な役割を果たします。論文はまた、予熱とナノ粒子添加が接合特性をさらに向上させる可能性を強調しています。 図表名リスト: 7.

Read More

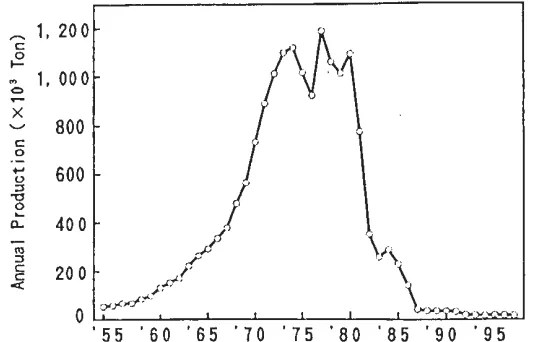

この紹介論文は、「Proceedings of ICAA-6 (1998)」によって発行された論文「THE STATUS OF THE ALUMINUM INDUSTRY IN JAPAN」に基づいています。 1. 概要: 2. 抄録: 日本のアルミニウム産業は過去に2度、致命的な崩壊を経験しました。現在、1社を除いてアルミニウム製錬産業は存在しません。しかし、1人当たりのアルミニウム消費量は今日、世界最大にまで成長しました。本報告書では、まず生産技術の進歩や需要の増大など、日本のアルミニウム産業の歴史を概観します。次に、産業で利用されている主要設備について説明します。最後に、日本のアルミニウム産業の将来の発展に向けた課題について議論します。 3. 序論: 日本におけるアルミニウム新地金の生産は総需要の0.5%に過ぎませんが、最終製品の成長率は常にGNPの成長率を上回ってきました。日本のアルミニウムの歴史を概観することで、設備、技術、需要の観点から産業の現状を示したいと思います。また、明日のアルミニウム産業のための課題に取り組みたいと思います。 4. 研究の概要: 研究トピックの背景: 日本のアルミニウム産業は、製錬から加工中心の産業へと移行し、1人当たりの消費量が高いというユニークな地位を築いています。本稿では、その歴史的発展、現状、そして将来の課題を概観します。 先行研究の状況: 本稿は、日本のアルミニウム産業における生産、需要、技術的マイルストーンに関する歴史的データを参照しています。また、日本の様々なアルミニウム関連連盟や協会の統計データも参照しています。 研究の目的: 本報告書の目的は、日本のアルミニウム産業の歴史を概観し、利用されている主要設備を説明し、将来の発展のための課題を議論することです。これには、設備、技術、需要の観点から産業の現状を提示することが含まれます。 中核研究: 中核となる研究は、日本のアルミニウム産業の歴史的レビューを含み、その導入段階、製錬産業の歴史、アルミニウム製品の需要動向、圧延、押出、鋳造、ダイカスト、鍛造、線材などの様々な分野における設備と生産を網羅しています。また、市場動向を分析し、原材料、溶解・鋳造、圧延、押出、熱処理、成形・接合、表面処理、数値解析技術、多機能材料、環境・健康などの分野における将来の発展のための主要な課題を議論します。 5. 研究方法論 研究デザイン: 本稿は、日本のアルミニウム産業に関する歴史的および現在のデータを収集・提示する記述的レビューです。 データ収集と分析方法: データは、歴史的記録、日本アルミニウム連盟、日本軽金属協会、日本軽金属溶接・建設協会、日本自動車工業会、日本航空宇宙工業会などの組織によって発行された業界統計から収集されました。分析には、このデータに基づいて傾向を提示し、発展について議論することが含まれます。 研究トピックと範囲: 本研究は、生産技術の進歩と需要の成長を含む日本のアルミニウム産業の歴史を網羅しています。使用されている主要な設備を詳述し、将来の発展に関する課題を議論します。範囲には、製錬、圧延、押出、鋳造、ダイカスト、鍛造、線材生産、主要アルミニウム製品(自動車、鉄道車両、船舶、航空宇宙、建設、食品、電子機器)の市場動向、および技術開発課題が含まれます。 6. 主要な結果: 主要な結果: 日本のアルミニウム産業は製錬から加工中心の産業へと移行し、1人当たりの消費量は1989年以来世界最大です (Fig.8)。新地金の生産は最小限であり、ほとんどの原材料は輸入されています (Fig.2)。アルミニウム製品の需要は1996年に400万トンに達し (Fig.3)、圧延品、押出品、ダイカスト製品が大幅に成長しました (Fig.4)。自動車産業は主要な消費者であり、乗用車におけるアルミニウムの使用比率は増加しています (Fig.10, Fig.11)。将来の主要な課題には、リサイクル、高度な加工技術、新しい用途の開発が含まれます。 図の名称リスト: 7. 結論: 日本のアルミニウム産業は、基本的に製錬を除いた完全な加工ビジネスです。そのため付加価値は小さいです。また、価格も急速に下落しています。言うまでもなく、コスト削減のための技術開発は重要です。しかし、アルミニウム産業を世界トップの1人当たりアルミニウム消費量にふさわしいビジネスにするためには、新しい機能を追加し、新しい用途を開発することによって利用率を高め、価値を増大させることが我々の方向性です。 8. 参考文献: 9. 著作権:

Read More

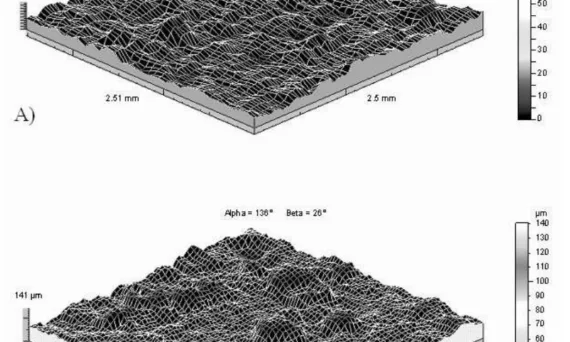

user 07/11/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , Applications , CAD , Die casting , Sand casting , STEP , Thin films , 자동차 산업 本紹介論文は、「Journal of Achievements in Materials and Manufacturing Engineering」誌に掲載された論文「Stereometry specification of anodization surface of casting aluminium alloys」に基づいています。 1. 概要: 2. 抄録: 目的: 本研究の目的は、鋳造法および陽極酸化処理パラメータがアルミニウム鋳造合金上に形成される陽極酸化皮膜の特性に及ぼす影響を提示することです。設計/方法論/アプローチ: FRT社のレーザープロファイル測定ゲージMicroProfを用いて、圧力ダイカストおよび砂型鋳造によって鋳造された2種類のアルミニウム鋳造合金について調査を実施しました。結果: 研究には、アルミニウム鋳物上に得られた陽極酸化皮膜の化学組成、形状、および粗さの影響分析が含まれていました。研究の限界/含意: アルミニウム鋳造合金の陽極酸化皮膜に関する研究に貢献します。実用的意義: 実施された調査は、特にアルミニウム鋳造合金の耐食性向上を目的とした、将来の陽極酸化プロセスの最適化の方向性など、今後の研究分野を示しています。独創性/価値: 例えば、過酷な環境下で使用される建築構造物、電子部品、航空宇宙産業および自動車産業における建設部品の材料としての応用可能性が広がります。 3. 緒言: 近年、世界の多くの科学センターにおいて、様々な産業分野でのアルミニウム合金の使用が継続的に増加しており、アルミニウムおよびその合金、ならびにアルミニウムマトリックス複合材料の製造技術も発展しています[1-5]。陽極酸化皮膜は、アルミニウム製の電子部品、家庭用品、器具の部品、庭園用家具、観光・スポーツ用品、自動車付属品、アルミニウム建材の要素などに適用される保護・装飾機能を持ちます。酸化物皮膜は、コンデンサの電極用に設計されたアルミニウム箔にも製造されます。硬質陽極酸化皮膜は、航空宇宙産業および自動車産業に応用できます。アルミニウム基板に強固に結合した陽極酸化皮膜は、耐食性があります。耐食性は、皮膜中の細孔やピット、または有害な合金形成元素や不純物、特に銅や不純物の存在によって低下する可能性があります。アルミニウムと銅の金属間化合物相は、陽極酸化中に溶解し、皮膜の硬度と厚さを低下させ、多孔性を増大させます。形成された酸化膜の厚さに対する陽極酸化皮膜の厚さの増加は、1Vあたり約0.001 µmです。多孔質で導電性の皮膜は、電解液によって溶解される基本層から形成されます。基本層は、表面層に変換されるのと同じ速度で進行するアルミニウム酸化物の形成によって同時に回復されます。このようにして、基本層はほぼ一定の電圧でその厚さを維持します。形成プロセス中、アルミニウム酸化物は質量要素のわずかな増加と体積の増加を示します。酸化物皮膜は基板に非常に強く固定されています。酸化物皮膜の溶解は、pH 8.8を超える塩基性溶液またはpH 4.0未満の酸性溶液でのみ可能です[13-15]。 4. 研究の概要: 研究トピックの背景: アルミニウム合金の使用は、アルミニウム、その合金、およびアルミニウムマトリックス複合材料の製造技術の進歩とともに、様々な産業で継続的に増加しています[1-5]。陽極酸化皮膜は、電子部品、家庭用品、自動車付属品、航空宇宙および自動車産業を含む広範な用途で、保護および装飾目的でアルミニウムに適用されます。 従来の研究状況: 陽極酸化皮膜は、アルミニウム基板に固定されると耐食性があることが知られています。しかし、この耐性は、細孔、ピット、または銅などの有害な合金形成元素によって損なわれる可能性があり、これらは陽極酸化中に溶解し、硬度と厚さを低下させ、多孔性を増加させる可能性があります。これらの皮膜の形成と特性、それらの厚さの増加(1Vあたり約0.001 µm)および溶解特性が研究されてきました[12, 13-15]。 研究の目的: 本研究の目的は、鋳造アルミニウム合金の陽極酸化プロセスで作製された陽極酸化皮膜の特性を調査し、電解液および鋳造方法が得られた陽極酸化皮膜に及ぼす影響を評価することです。(出典: “Stereometry specification of anodization surface of casting aluminium alloys”, Section 1. Introduction)

Read More

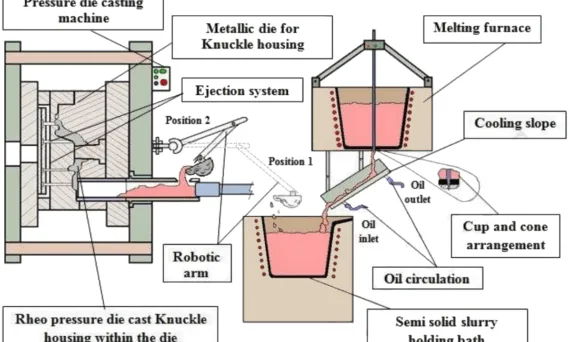

user 07/08/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介論文は、「Journal of Materials Processing Technology」によって発行された論文「Studies on Die Filling of A356 Al alloy and Development of a Steering Knuckle Component using Rheo Pressure Die Casting System」に基づいています。 1. 概要: 2. 抄録: 本研究では、レオ圧力ダイカスト (RPDC) システムの一部として、半凝固スラリーのダイ充填を調査するために、数値流体力学 (CFD) モデルを開発する。ダイ充填キャビティは自動車のステアリングナックルのものに対応し、スラリーはA356アルミニウム合金で作られる。CFDシミュレーションで使用されるレオロジーモデルは実験的に決定される。現在の数値モデルから得られた結果には、ダイキャビティ内のスラリーの流動場、粘度変化、固相率分布、ダイ充填段階中のキャビティ内凝固中の温度および圧力分布が含まれる。本研究の主な目的は、開発された部品の望ましい微細構造および機械的特性のためのゲーティング配置、注入温度、および射出条件を決定することである。当該合金スラリーのダイ充填能力に対する射出条件の影響を研究するために、最終射出速度を2~3.2 m/sの間で変化させて5つの射出プロファイルを研究する。本研究の知見を裏付けるために、凝固した部品の異なる位置からサンプルを取得することにより、主に光学顕微鏡およびマクロ硬度測定の形で、微細構造形態および構造特性相関を研究した。 3. はじめに: 自動車産業における燃費向上のための要求は、自動車部品の軽量化、特に他の軽量自動車部品と比較して優れた強度対重量比および伸び値を必要とするサスペンション部品の軽量化に向けた努力を動機付けている。アルミニウムおよびマグネシウム合金の鍛造や従来のダイカストなどの伝統的な製造プロセスは、多段階の処理ステップ、一貫性のない機械的特性、デンドライト微細構造、および液体偏析などの課題を提示する。半凝固ダイカスト、特にレオダイカスト (RDC) およびその変形であるレオ圧力ダイカスト (RPDC) は、改善された構造的完全性と費用対効果を備えた、健全でニアネットシェイプの部品を製造するための有望なワンステップソリューションとして浮上している。これらのプロセスの成功は、複雑なダイキャビティの適切な充填を保証するために、ほぼ球状の初晶粒子を持つ半凝固スラリーの調製に大きく依存する。多くの研究がチクソダイカスト (TDC) およびRDCを調査してきたが、RPDCにおけるダイ充填のCFDシミュレーション、特に実験的検証を伴うものは比較的少ない。本研究は、CFDシミュレーションを用いてA356 Al合金ステアリングナックルのRPDCプロセスパラメータを最適化し、実験作業によって検証することにより、このギャップを埋めることを目的とする。 4. 研究の概要: 研究トピックの背景: 主な動機は、燃費を向上させるための軽量自動車部品の必要性である。伝統的に鋼鉄または鋳鉄で作られていた自動車のサスペンション部品は、アルミニウムおよびマグネシウム合金を使用して開発されている。しかし、これらの軽合金の従来の製造方法では、しばしば欠陥や特性のばらつきが生じる。 従来の研究状況: 従来の研究では、従来のグラビティダイカスト (GDC)、高圧ダイカスト (HPDC)、スクイズキャスティング、およびチクソダイカスト (TDC) やレオダイカスト

Read More

本稿は、「Asian Pacific Conference for Materials and Mechanics 2009 at Yokohama, Japan, November 13-16」で発表された論文「NOTCH EFFECT ON FATIGUE STRENGTH OF DIE CAST AM60 MAGNESIUM ALLOY」に基づいています。 1. 概要: 2. アブストラクト: 本研究は、ダイカストAM60マグネシウム合金の疲労強度に及ぼすノッチ効果を調査するものである。平滑試験片および様々な応力集中係数(Kt)を持つノッチ付き試験片を用いて、4点曲げ試験を実施した。結果は、疲労寿命および疲労限度が、ある点(Kt=2.55)までKtが増加するにつれて減少し、それを超えるKtのさらなる増加は疲労強度を著しく変化させないことを示した。ノッチ付き試験片の疲労限度は、非伝播き裂が観察されなかったため、疲労き裂発生限度に対応することが見出された。き裂は一貫してノッチ底部から発生し、内部の鋳造欠陥はこの結果に影響を与えなかった。AM60合金のノッチ感度は、Ktの増加(1.57から2.09へ)に伴い初期に増加し、その後Ktがさらに増加すると減少した。 3. 緒言: マグネシウム合金は、低密度、高比強度、優れた鋳造性および被削性などの固有の優れた特性により、航空宇宙および自動車産業分野で注目を集めている。これらの用途における構造部品の多くは、優れた疲労特性を要求する。したがって、マグネシウム合金に関するこれまでの研究の多くは、周囲環境下および腐食環境下での疲労特性に焦点が当てられてきた。しかしながら、将来の工学的応用の観点からは、疲労ノッチ感度に関する情報を有することも重要である。なぜなら、平滑材の疲労性能が良好であっても、ノッチ材の疲労性能は非常に劣る可能性があるからである。工学部品においては、ショルダー、キー溝、オイルホール、溝、ねじ山などの幾何学的不連続部、すなわちノッチが必然的に存在し、応力集中のためにノッチ底部で疲労破壊が非常に頻繁に発生する。したがって、特にマグネシウムおよびその合金のような新興材料の場合、ノッチ付き部品の疲労強度を調査することは非常に重要である。本研究では、ダイカストAM60マグネシウム合金の疲労強度に対するノッチ効果を理解するために、異なる応力集中係数Ktを持つ一定深さのノッチ付き試験片を用いて4点曲げ試験を実施した。 4. 研究の概要: 研究テーマの背景: マグネシウム合金は、低密度や高比強度といった有利な特性により、航空宇宙や自動車などの分野でますます利用されている。これらの合金で作られた多くの構造部品にとって、優れた疲労性能は重要な要件である。 先行研究の状況: マグネシウム合金に関する従来の研究は、主に周囲環境および腐食条件下での疲労特性に集中してきた。しかし、実用的な工学設計のためには、疲労ノッチ感度に関する情報が不可欠である。なぜなら、ノッチを有する部品の疲労性能は、平滑材の疲労性能が良好であっても、著しく劣る可能性があるからである。ノッチは工学部品に一般的に見られ、応力集中のために疲労破壊の主要な起点となる。 研究の目的: 本研究の目的は、「異なる応力集中係数Ktを持つ一定深さのノッチ付き試験片を用いて、ダイカストAM60マグネシウム合金の疲労強度に対するノッチ効果を理解すること」であった。 研究の核心: 研究の核心は、ダイカストAM60マグネシウム合金に対する4点曲げ疲労試験の実施であった。平滑試験片とノッチ付き試験片の両方が試験された。ノッチ付き試験片は、一定のノッチ深さ(0.1 mm)を特徴としたが、ノッチ底半径(ρ = 1 mm, 0.3 mm, 0.25mm, 0.15 mm, 0.1 mm)を変化させることで、異なる理論応力集中係数(Kt = 1.57, 2.09,

Read More

![Figure 1 FSW process scheme (a), FSSW process stages (b) [8]](https://castman.co.kr/wp-content/uploads/Figure-1-FSW-process-scheme-a-FSSW-process-stages-b-8-570x342.webp)