本資料は、[‘自動車一体型ダイカスト産業レポート、2024年’]という論文を[‘ResearchInChina’]が発行したものを紹介するものです。 1. 概要: 2. 抄録または序論 ResearchInChinaが発表した「自動車一体型ダイカスト産業レポート、2024年」は、一体型ダイカスト産業に関する包括的な分析を提供しています。本レポートは、一体型ダイカスト部門の現状を要約および調査し、OEMおよびサプライヤーの産業チェーン製品レイアウト戦略を検討し、急速に進化するこの産業内の将来の開発動向を予測しています。 3. 研究背景: 研究テーマの背景: 本レポートは、自動車産業内での一体型ダイカストの普及率の増加を強調し、約20社のOEMで採用されており、この高度な製造技術の人気が急上昇していることを示しています。この傾向は、自動車製造における一体型ダイカストの変革の可能性を強調しています。 既存研究の現状: 調査結果によると、一体型ダイカストのアップストリームサプライチェーンにおいて、著しい進歩が見られます。これらの画期的な進歩は、ダイカストマシン、金型、非熱処理材料の開発などの重要な分野を網羅しています。特に、レポートは超大型ダイカストマシンの進化を指摘しており、トン数容量が6000Tから16000Tに増加しました。さらに、ダイカストマシンサプライヤーは、さらに大型の20000Tダイカストマシンの開発に積極的に取り組んでいます。 研究の必要性: 一体型ダイカストの現状、複雑な産業チェーンの力学、および予想される将来の軌跡を理解することは、自動車部門全体の利害関係者にとって非常に重要です。この知識は、戦略的計画、投資決定、および進化する自動車製造技術の状況をナビゲートするために不可欠です。 4. 研究目的および研究課題: 研究目的: 本レポートの主な目的は、一体型ダイカスト産業に関する詳細な要約と分析を提供することです。これには、現在の産業環境の評価、OEMおよびサプライヤーを含む産業チェーン全体の製品配置戦略の調査、および一体型ダイカスト産業を形成する将来の動向の予測が含まれます。 主要研究: 本レポートの主要な研究分野は、以下の点に焦点を当てています。 研究仮説: 明示的に正式な仮説として述べられてはいませんが、レポートは、一体型ダイカストが自動車産業内で成長と採用の増加傾向を経験しているという暗黙の前提の下で運営されています。分析は、現在の採用率、技術進歩、および将来予測を調査することにより、この傾向を探求し、検証するように構成されています。 5. 研究方法論 研究デザイン: 本レポートは、自動車一体型ダイカスト産業の現状と動向を要約し、研究することに焦点を当てた産業分析デザインを採用しています。包括的な概要を提供するために、産業レポートとして構成されています。 データ収集方法: 方法論は明示的に詳細に説明されていませんが、産業データ、企業発表、および市場観察の収集と統合を含む二次調査に基づいていると推測されます。 分析方法: 分析的アプローチには、産業情報の要約、新たなパターンを特定するためのトレンド分析、および一体型ダイカストエコシステムのさまざまな主体間の関係を理解するための産業チェーン分析が含まれます。 研究対象と範囲: 研究範囲は自動車一体型ダイカスト産業を包含し、OEM、サプライヤー、およびダイカストマシン、金型、材料などの主要な技術コンポーネントに焦点を当てています。本レポートは、中国市場に特定の焦点を当てたグローバルな視点を提供します。 6. 主な研究結果: 主な研究結果: レポートは、いくつかの主要な調査結果を強調しています。 提示されたデータの分析: レポートに提示されたデータは主に質的であり、産業動向、技術進歩、および採用パターンで構成されています。分析は記述的であり、産業観察および企業発表に基づいて、一体型ダイカストの現状と将来の方向性を説明しています。レポートは、自動車部門内での機械容量、金型サイズ、材料開発、および応用範囲の急速な進歩を強調しています。 図リスト: 7. 結論: 主な調査結果の要約: 「自動車一体型ダイカスト産業レポート、2024年」は、一体型ダイカストが著しい成長と技術進歩を経験していると結論付けています。主な調査結果には、超大型ダイカストマシン、金型、および非熱処理材料の画期的な進歩が含まれます。 OEMの採用は、さまざまな車種や車体部品に拡大しており、将来の動向はさらに広範な応用を示唆しています。 研究の学術的意義: 本レポートは、ダイカストおよび自動車製造分野の専門家や研究者にとって、貴重なハンドブックレベルのリソースとして役立ちます。一体型ダイカスト技術、産業動向、主要企業の現状に関する体系的かつ詳細な概要を提供し、この進化する分野へのより深い理解を促進します。 実用的な意味合い: 本研究の実用的な意味合いは、産業界の利害関係者にとって重要です。本レポートは、OEM、サプライヤー、およびダイカスト装置メーカーの戦略的意思決定に重要な洞察を提供します。レポートに概説されている動向と技術進歩を理解することで、自動車一体型ダイカスト産業内での投資戦略、R&D優先順位、および市場ポジショニングに情報を提供できます。 研究の限界と今後の研究分野: 産業レポートとして、本研究は2024年4月現在の市場のスナップショットを提供します。今後の研究では、非熱処理材料の詳細な性能分析、一体型ダイカストと従来の方法との包括的な費用対効果分析、環境影響評価など、一体型ダイカストの特定の技術的側面をより深く掘り下げることができます。一体型ダイカスト車体部品の長期的な信頼性と耐久性に関する追加調査も有益でしょう。 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, aluminum alloy, aluminum alloys, CAD, Die casting, High pressure die casting, High pressure die casting (HPDC), Microstructure, Permanent mold casting, Sand casting, 금형, 자동차 산업

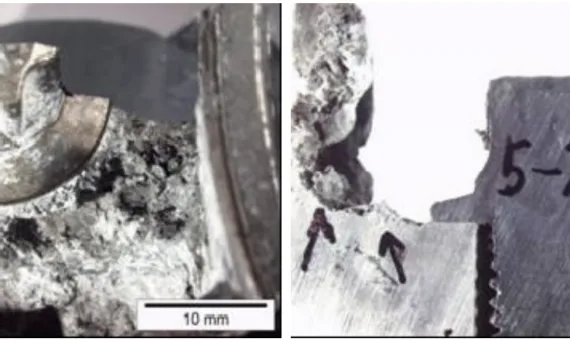

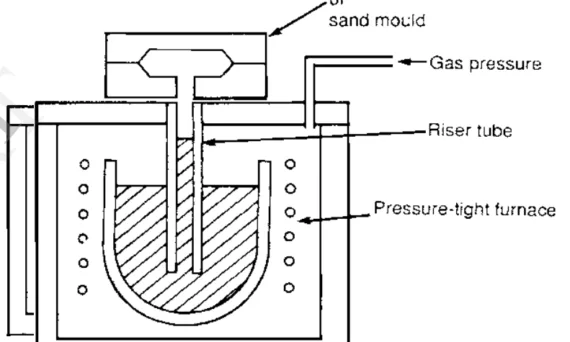

この論文の紹介は、[‘International Journal of Automotive Manufacturing and Materials’]誌に掲載された[‘アルミニウム合金半凝固加工技術の自動車への応用:レビュー’]に基づいて作成されました。 1. 概要: 2. 抄録または序論 概要:「半凝固加工技術は、複雑な形状の高品質部品を製造する上で利点のあるアルミニウム合金部品の新しい成形技術です。過去50年間に、いくつかの半凝固金属の準備および成形方法が開発されてきました。いくつかの方法は、自動車分野で高品質部品を提供したり、鋳物の品質を向上させるために適用されています。本論文では、半凝固加工技術の開発と応用をレビューし、その将来の応用展望について議論します。」 序論:「近年、自動車メーカー、特に新エネルギー自動車メーカーは、省エネルギー、排気ガス削減、および包括的な製造コストの削減に有益であるため、自動車の軽量化にますます注目しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウム合金の密度が鉄鋼の約1/3に過ぎないため、車両の車体重量を大幅に削減できます。しかし、自動車におけるアルミニウム消費量を増やす上での課題は、アルミニウム合金の強度と弾性率の両方が通常、鉄鋼よりも低く、それが鉄鋼部品よりもアルミニウム合金部品に対するより高い品質要求につながることです。アルミニウム合金部品は通常、塑性変形プロセス(例:圧延、押出し、打ち抜き、鍛造)または鋳造プロセス(例:砂型鋳造、金型鋳造、ロストフォーム鋳造、および高圧ダイカスト)によって製造されます。塑性成形部品は優れた品質と性能を備えており、高応力条件下で使用できます。しかし、塑性成形プロセスは複雑な形状の部品を製造するために使用できません。鋳造プロセスは複雑な形状の部品を製造するために使用できますが、鋳造部品の品質と性能は、鋳造欠陥の発生により、通常、塑性成形部品よりも劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品を開発および製造することは、自動車部品サプライヤーにとって依然として大きな課題です。半凝固加工技術は、1970年代にマサチューセッツ工科大学で生まれたアルミニウム合金部品の新しい成形技術です[1,2]。このプロセスでは、合金は半凝固金属と呼ばれる固液混合状態に調製されます。半凝固金属では、球形またはほぼ球形の固体粒子が液体金属中に懸濁しています。液体金属と比較して、半凝固金属は特殊なレオロジー特性、流動挙動、および凝固挙動を持っています[3,4]。せん断応力下では、半凝固金属は液体のように流れ、半凝固金属の流体粘度はせん断応力が増加するにつれて減少します。」 3. 研究背景: 研究トピックの背景: 自動車産業は、エネルギー効率、排気ガス削減、製造コスト削減のために、車両の軽量化にますます注力しています。鉄鋼部品をアルミニウム合金部品に置き換えることは、アルミニウムの密度が鉄鋼の約3分の1であるため、車両重量を大幅に削減する効果的な戦略です。しかし、アルミニウム合金は鉄鋼に比べて強度と弾性率が低いため、自動車用途におけるアルミニウム合金部品には、より高い品質基準が求められます。 既存研究の現状: アルミニウム合金部品の従来の製造方法には、塑性変形プロセス(圧延、押出し、鍛造など)と鋳造プロセス(砂型鋳造、金型鋳造、高圧ダイカスト(HPDC)など)があります。塑性変形は、高応力用途に適した優れた品質と性能の部品を提供しますが、複雑な形状の製造には限界があります。鋳造プロセスは、複雑な形状に対してより高い設計自由度を提供しますが、塑性成形部品と比較して、固有の鋳造欠陥により、通常、品質が劣ります。したがって、高品質で複雑な形状のアルミニウム合金部品の製造は、自動車サプライヤーにとって依然として大きな課題です。 研究の必要性: 従来の製造方法の限界に対処するために、半凝固加工技術がアルミニウム合金の新しい成形技術として登場しました。1970年代にMITの研究から生まれた[1,2]この技術は、半凝固金属と呼ばれる金属の固液混合状態を利用しています。半凝固金属では、球形またはほぼ球形の固体粒子が液体マトリックス中に懸濁しています。半凝固金属は、独自のレオロジー特性、流動挙動、および凝固特性を示します[3,4]。特に、せん断応力下では、粘度がせん断応力の増加とともに減少する液体のように振る舞います。この特性により、従来の鋳造と比較して品質が向上し、塑性成形部品に匹敵する複雑な形状の成形が可能になります。その結果、半凝固加工技術は、自動車、オートバイ、自転車、電気通信[5-7]など、さまざまな分野で高品位鋳物の製造と鋳造品質の向上に採用されています。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、特に自動車分野におけるアルミニウム合金の半凝固加工技術の進歩と応用を包括的に調査することを目的としています。さらに、この技術の将来の可能性と展望を探ります。 主な研究内容: 本論文で調査する主な研究分野は次のとおりです。 研究仮説: 明示的な仮説としては述べられていませんが、本論文は、半凝固加工技術が、従来の鋳造および塑性変形法の限界に対処し、自動車産業における高品質で複雑なアルミニウム合金部品の製造のための実行可能で有利な代替案を提供するという前提を暗黙的に調査しています。また、レオHPDCが自動車用途向けの半凝固加工における主流プロセスになりつつあるという仮説も探求しています。 5. 研究方法 研究デザイン: 本研究では、既存の文献と産業応用を統合して、自動車産業におけるアルミニウム合金半凝固加工技術の包括的な概要を提供するレビューベースの研究デザインを採用しています。 データ収集方法: データ収集方法には、アルミニウム合金の半凝固加工に関連する公開された研究論文、技術レポート、および産業事例研究の徹底的なレビューが含まれます。文献検索は、プロセス開発、応用、および性能特性に関する情報を収集するために、科学データベースと業界出版物を網羅しています。 分析方法: 分析方法は定性的であり、収集されたデータを要約および統合することに焦点を当てています。 研究対象と範囲: 研究対象は、材料準備法と部品成形法の両方を含む、アルミニウム合金半凝固加工技術です。範囲は、自動車産業におけるこれらの技術の応用に特に焦点を当てており、部品品質、製造効率、および将来の応用展望などの側面を考慮しています。 6. 主な研究成果: 主な研究成果: レビューでは、半凝固金属準備の2つの主要なルート、チクソルートとレオルートが強調されています。固体金属の部分溶融を伴うチクソルートは、さらに、磁気流体力学的攪拌(MHD)[8-10]、溶射成形(Ospray)[11,12]、および冷却傾斜(SC)[13]などの特殊な溶融凝固技術を利用するタイプIと、ひずみ誘起溶融活性化(SIMA)[14-17]、再結晶および部分溶融(RAP)[9,13,18]、および等チャンネル角プレス(ECAP)[19]などの塑性変形プロセスを採用するタイプIIに分類されます。液体金属の部分凝固を伴うレオルートには、スワールエンタルピー平衡化装置(SEED)[20-23]、エンタルピー制御プロセス(ECP)[24,25]、ガス誘起半凝固(GISS)[26-30]、高速スラリー形成(RSF/RheoMetal)[31-33]、冷却傾斜(CS)[34-36]、および空冷攪拌棒装置(ACSR)[37-39]などの技術が含まれます。 チクソルートは通常、50%を超える固相率に適しており、レオルートは50%未満の固相率に適しています。レオルート法は一般的にエネルギー効率とコスト効率が高いため、2000年代初頭から半凝固金属準備開発の焦点となっています。SEED、GISS、RSF、およびACSRは、自動車用アルミニウム合金部品の製造に顕著に使用されています。 半凝固金属成形技術は大幅に進歩しており、鍛造、押出し、HPDC、砂型鋳造、および金型鋳造を網羅しています。チクソ鍛造、レオ鍛造、チクソHPDC、およびレオHPDCは、産業用途を実現しています。チクソプロセスは通常、50〜70%の固相率(チクソルート)の半凝固金属を使用し、レオプロセスは50%未満の固相率(レオルート)を使用します。HPDCは、鍛造よりも部品形状の複雑さと生産効率において利点があり、半凝固HPDCは自動車部品に特に適しています。半凝固金属のアディティブマニュファクチャリングは、最近の研究ホットスポットとして特定されています。 自動車における半凝固加工の商業的採用は、1990年代に米国とイタリアで始まり、1990年代から2000年代にかけてチクソ鍛造とチクソHPDCが普及しました。2010年以降、中国では応用が急速に成長し、レオHPDCが主流プロセスになっています。応用は、高品質部品の製造と鋳造品質の向上に分類されます。半凝固加工部品は欠陥が少なく、熱処理が可能になり、鉄鋼に匹敵する機械的特性を実現し、軽量化(鉄鋼/鋼部品と比較して35〜55%の削減)を促進します。例としては、Sliver Bases Die-Casting [43]が製造したトーションサポート、コントロールアーム、ブレーキキャリパー、シャーシブラケット、Kovolis Hedvikov [44]が製造したエンジンブラケット、SAG Fueltech Sweden [33]が製造したCABマウントとマフラーブラケットなどがあります。鋳造品質の向上に関しては、半凝固HPDCは、気泡、収縮、引張割れなどの欠陥を低減します。GISSCO [45]とRunxingtai

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, Magnesium alloys, STEP, STP, 自動車産業, 자동차, 자동차 산업

この論文の紹介は、’9th European All-Wheel Drive Congress Graz’ が発行した「Applicability of high strength thread forming Aluminum bolts in magnesium power train components」に基づいて作成されました。 1. 概要: 2. 概要または序論 概要 「パワートレイン部品のマグネシウム製クランプ部品と組み合わせたアルミニウム製ねじ込みボルトは、コストと重量を削減する高い可能性を提供します。本論文では、マグネシウムナット材における高強度ねじ込みボルトの適用性について、アルミニウムボルトとMgナット材の機械的特性、クリープとリラクゼーション、およびボルト接合部の腐食挙動に焦点を当てて議論します。」 序論 「マグネシウムパワートレイン部品を締結するための現在の技術は、メートルねじ鋼またはアルミニウムボルトの使用です。使用される材料の物理的および化学的特性により、高温での高い締結荷重損失や、費用のかかる腐食保護システムを必要とする強い腐食攻撃などの困難な問題が発生します。本論文の目的は、機械的特性、リラクゼーション、および腐食挙動に関して、マグネシウム部品用の高強度ねじ込みアルミニウムボルトを開発および評価することです。このボルト締結システムの利点は、鋼製ボルトと比較して軽量化、締結荷重損失の低減、接触腐食の低減、およびねじ込み技術(穴あけおよびねじ切り作業の排除)の使用によるコスト削減です。 ギアボックスなどのパワートレイン部品は、現在、主にアルミニウム合金から製造されています。CO2排出量を削減するというプレッシャーにより、OEMおよびサプライヤーは車両の重量を削減することを余儀なくされています。そのための選択肢の1つは、アルミニウム合金をマグネシウム合金に置き換えることです。しかし、マグネシウムは、特に腐食とリラクゼーションに関して、締結技術を適合させる必要があります。」 3. 研究背景: 研究トピックの背景: 現在のマグネシウムパワートレイン部品の締結ソリューションは、主にメートルねじ鋼またはアルミニウムボルトを利用しています。しかし、これらの従来の方法では、高温での著しい締結荷重の損失や腐食攻撃を受けやすいなどの課題に直面しています。これらの問題は、複雑で費用のかかる腐食保護システムを必要とします。自動車産業におけるCO2排出量と車両重量の削減への推進は、ギアボックスなどのパワートレイン部品において、アルミニウム合金をより軽量なマグネシウム合金に置き換えることを推進しています。この移行には、特にマグネシウム用途における腐食およびリラクゼーション性能に関して、締結技術の適合が求められます。 既存研究の現状: 自動車におけるアルミニウムボルトの既存の用途は、主に機械加工されたねじ山を採用しており、通常は合金EN AW 6056(AlSi1MgCuMn)およびEN AW 6013(AlMg1Si0,8CuMn)を使用しています。しかし、ねじ込みアルミニウムボルトは、特に高いねじ山被覆率を持つダイカストコア穴において、ねじ山形成中のナット材の抵抗により、より高い強度特性を必要とします。現在の規格および出版物は、主にメートルISOねじ山と組み合わせて機械加工されたメートルナットねじ山に対処しており、マグネシウムにおけるねじ込みの特定の考慮事項を無視しています。 研究の必要性: 本研究は、特にマグネシウム部品用に調整された高強度ねじ込みアルミニウムボルトを開発および評価する必要性によって必要とされています。このアプローチは、鋼製ボルトと比較して軽量化を達成し、締結荷重の損失を最小限に抑え、接触腐食を低減し、穴あけおよびねじ切り作業を排除することにより、ねじ込み技術を通じてコスト削減を実現することを目的としています。機械的特性、リラクゼーション挙動、および耐食性の包括的な評価は、要求の厳しいパワートレイン環境におけるこの締結ソリューションの適用性を検証するために不可欠です。 4. 研究目的と研究課題: 研究目的: 主要な研究目的は、「機械的特性、リラクゼーション、および腐食挙動に関して、マグネシウム部品用の高強度ねじ込みアルミニウムボルトを開発および評価すること」です。 主要な研究: 本論文は、「マグネシウムナット材における高強度ねじ込みボルトの適用性」の評価に焦点を当てており、特に以下の点を強調しています。 研究仮説: 正式な仮説として明示されていませんが、研究は「マグネシウム合金に使用されるねじ込み高強度アルミニウムボルトは、コストと重量を削減する大きな可能性を提供する」という暗黙の前提の下で実施されています。この研究は、機械的特性、リラクゼーション、および耐食性において許容可能な性能を示すことにより、この可能性を検証することを目的としています。 5. 研究方法 研究デザイン: 本研究では、異なる材料の組み合わせと条件の比較試験を含む実験的デザインを採用しています。この研究では、静的および動的負荷、高温、および腐食環境下でのさまざまなマグネシウムダイカスト合金におけるねじ込みアルミニウムボルトの性能を調査します。 データ収集方法: データは、一連の管理された実験を通じて収集されました。 分析方法:

Read More

By userAluminium-J, Technical Data-JAl-Si alloy, Alloying elements, aluminum alloy, aluminum alloys, Applications, CAD, Die casting, Microstructure, Review, 자동차 산업

この論文の紹介は、[‘Analysis of alloying elements and Mechanical properties of T6 treated Aluminium Silicon Alloys’]([‘International Journal of Engineering Research & Technology (IJERT)’]発行)に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録 過去10年間で、特に自動車産業において、アルミニウム-シリコン合金の利用が急速に増加しています。これは、高い比強度、優れた耐摩耗性、低密度、および低い熱膨張係数によるものです。応用分野の進歩により、これらの合金の耐摩耗性と引張挙動を研究することが非常に重要になっています。7重量%、12重量%、および14重量%のシリコンを含むアルミニウム基合金を鋳造法を用いて合成しました。組成分析および微細構造研究により、同一組成の異なる試料において、現在の合金中にシリコンがほぼ均一に分布していることが示されました。微細構造の研究により、初晶シリコンの存在が示されました。引張試験は、万能試験機を用いて実施しました。シリコン含有率の増加に伴い、降伏強度と引張強さが増加しました。耐摩耗性は、コンピューター制御のピンオンディスク式摩耗試験機を用いて研究しました。耐摩耗性は、シリコン量の増加に伴い増加しました。摩耗面は、走査型電子顕微鏡を用いて分析しました。 1. 序論 過去10年間で、特に自動車産業において、アルミニウム-シリコン合金の利用が急速に増加しています。これは、高い強度対重量比(比強度)、優れた耐摩耗性、低密度、および低い熱膨張係数によるものです。応用分野の進歩により、これらの合金の耐摩耗性と引張挙動を研究することが非常に重要になっています。7重量%、12重量%、および14重量%のシリコンを含むアルミニウム基合金を鋳造法を用いて合成しました。組成分析および微細構造研究により、同一組成の異なる試料において、現在の合金中にシリコンがほぼ均一に分布していることが示されました。引張試験は、万能試験機を用いて実施しました。シリコン含有率の増加に伴い、降伏強度と引張強さが増加しました。本論文では、Al鋳造合金のレビューを行い、続いて、10年ほど前には金属鋳造業界では利用できなかった、業界で利用可能な様々な実現技術について議論します。 3. 研究背景: 研究トピックの背景: アルミニウム-シリコン合金の利用は、特に自動車産業において、過去10年間で急速に増加しています。この急増は、高い比強度、優れた耐摩耗性、低密度、および低い熱膨張係数など、これらの合金が本来持つ利点に起因しています。これらの特性により、アルミニウム-シリコン合金は、要求の厳しい用途に非常に望ましいものとなっています。これらの合金の応用分野の進歩により、その耐摩耗性と引張挙動をより深く理解する必要性が生じ、この研究分野は非常に重要になっています。 既存研究の現状: 本論文では、アルミニウム-シリコン合金の応用分野の進歩が、その耐摩耗性と引張特性を調査する必要性を推進していることを示唆しています。さらに、アルミニウム鋳造合金のレビューと、現在業界で利用可能な実現技術に関する議論が含まれていることが述べられています。本論文はまた、特定の性能要件に合わせて合金を最適化するという業界のニーズと、試行錯誤による合金開発から、より予測可能で科学に基づいたアプローチへの移行を強調しています。 研究の必要性: この研究は、特定の用途におけるアルミニウム合金の最適化された性能に対する需要の高まりにより必要とされています。従来の試行錯誤による合金開発手法は非効率的であり、経済的にも持続可能ではありません。鋳造業界は、低サイクル疲労や熱管理など、特定の性能基準に合わせて合金を調整および最適化する手段を必要としています。特定の鋳造法の利点を最大限に活用するために合金プロセスを最適化し、よりインテリジェントで効果的な合金開発および後処理操作のために予測ツールを利用する必要があります。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、合金元素、特にシリコン含有量が、T6処理されたアルミニウムシリコン合金の機械的特性に及ぼす影響を分析することです。この研究は、鋳造法を用いて合成された、シリコン含有率が異なる(重量比で7%、12%、14%)アルミニウム基合金の引張強度と耐摩耗性を評価することを目的としています。 主な研究内容: 本研究で調査された主な研究内容は以下の通りです。 研究仮説: 序論と目的から、研究仮説は以下のように推測できます。 5. 研究方法 研究デザイン: 本研究では、鋳造法を用いてシリコン含有率を変化させた(シリコン重量比で7%、12%、14%)アルミニウム基合金の合成を含む実験計画法を採用しています。これらの合金は、その後T6熱処理を施しました。本研究では、一連の試験を通じて、これらの合金の機械的特性と微細構造を調査します。 データ収集方法: データ収集には、以下の方法が用いられました。 分析方法: 本研究で採用された分析方法は以下の通りです。 研究対象と範囲: 研究対象は、シリコン重量比で7%、12%、14%を含むアルミニウム基合金です。これらの合金は、鋳造法を用いて合成され、合金356

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Casting Technique, Die casting, Efficiency, 金型, 금형, 자동차 산업

本論文概要は、[‘International Journal Science and Technology’]によって発行された[‘内燃機関車両用成形品のダイカストプロセスと構造の分析’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:ダイカストは、金属製品、特に車両の内燃機関を製造するための製造プロセスの一部です。成形は、冶金プロセスまたはポリマープロセスから製品を作成するための構成要素です。基本的に、成形プロセスのすべての部分は、3つのプロセス条件を使用します。最初はプロセス生産用の固体原料、2番目は成形を使用して製品を作成するための原料の溶融プロセス、3番目はプロセス成形プロセス後の最終製品部品用の固体です。本研究では、SUV容量2.7Lの内燃機関車両用エンジンの成形プロセスと構造を分析します。金型鋳造は、基本原料としてシリカ砂、樹脂、ベントナイト、および海炭を使用して仕様を使用します。結果は、機械から成形までの最適圧力が109675.8 Nであることを示しています。スポットテストチェックの結果、ダイカストプロセス後、車両エンジン10個の試験片で亀裂が発見されなかったことを示しています。キーワード:ダイカスト (Die Casting)、成形 (Molding)、内燃機関 (Internal Combustion Engine)。 序論:内燃機関(ICE)は、車両の構成要素の一部です。エンジンの開発プロセスの一つがダイカストです。ダイカストは、自動車産業の開発における製造プロセスです。基本的に、エンジンの耐久性は、設計、構造、および開発時の製造プロセスによって影響を受けます。[1]。アルミニウム合金ギアボックスシェルのダイカスト金型設計とプロセス最適化の結果、ベンチおよびロードテスト後のギアボックスシェルの漏れ問題の解決を目的として、数値シミュレーションと産業用CT分析を通じて原因が特定され、漏れの対応する位置に高圧点冷却を追加することで問題が解決され、最適化の正確性が検証されました[2]。自動車部品用圧力ダイカスト金型の設計と分析の結果、すべての機械加工を削減し、少量生産に最適なプロセスにできることが示されています[3]。ロストフォーム鋳造におけるA356合金鋳物の気孔率に対する耐火性骨材形状の影響の結果、鋳物の特定の位置で欠陥が分析され、光学顕微鏡を通じて統計的にカウントされたことが示されています。結論として、膨張黒鉛とボーキサイトクリンカーの組み合わせは、A356 LFCで最高の品質の鋳物を生成します。[4]。A356合金の微細構造および機械的特性を改善するためのロストフォーム鋳造技術への直接水冷プロセスの適用、結果は、約195±3.5 MPaの極限引張強度、4.45±0.78%の伸び、および84±1.77 HBの硬度で、最高に得られた機械的値が見つかりました。 3. 研究背景: 研究テーマの背景: 本論文は、自動車産業、特に内燃機関(ICE)部品の製造におけるダイカストの応用に取り組んでいます。ダイカストは、金属部品の生産効率の高さから、エンジン開発における重要な製造プロセスとして強調されています。エンジンの耐久性は、本質的にその設計、構造的完全性、および開発中に採用された製造プロセスに関連しています。 既存研究の現状: 序論では、現在の研究の文脈を設定するために、以前の研究を参照しています。 研究の必要性: 本研究は、ICEのような重要な自動車部品の製造プロセスを最適化する必要性が継続的に提起されているために必要です。ダイカストプロセスとエンジン成形品の構造を分析することは、これらの部品の品質と信頼性を確保するために非常に重要です。本研究は、最適な圧力設定を達成し、ダイカストエンジンブロックの構造的完全性を検証することに焦点を当て、エンジン製造のためのダイカストの基本的な側面に取り組んでいます。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、内燃機関車両用の成形品のダイカストプロセスと構造を分析することです。具体的には、本研究は2.7L SUV容量エンジンの金型を開発し、指定された材料を使用してダイカストプロセスに対する最適な圧力を決定することを目的としています。 主要な研究課題: 主要な研究課題は、次の点に焦点を当てています。 研究仮説: 仮説として明示的に述べられていませんが、本研究は、最適化された圧力条件下で、HSN 7061アルミニウム合金とシリカ砂、ベントナイト、海炭、および樹脂で作られた金型を使用して、ダイカストによって2.7L ICE用の欠陥のないエンジンブロックを製造する可能性を暗黙的にテストします。予想される結果は、ダイカストプロセスパラメータ、特に圧力を制御し、適切な材料を使用することにより、亀裂や構造的欠陥のないエンジンブロックを製造できることを実証することです。 5. 研究方法: 研究デザイン: 本研究では、エンジンブロックをダイカストし、その後その構造的完全性を評価することに焦点を当てた実験的デザインを採用しています。このプロセスには、材料準備、金型作成、油圧プレスを使用したダイカスト、冷却、仕上げ、および非破壊検査が含まれます。 データ収集方法: データ収集方法は次のとおりです。 分析方法: 使用された分析方法は次のとおりです。 研究対象と範囲: 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図リスト: 7.

Read More

By userAluminium-J, Technical Data-JAluminium die coating, Applications, CAD, Die casting, Efficiency, Magnesium alloys, 自動車産業, 알루미늄 다이캐스팅, 자동차, 자동차 산업, 해석

この論文は、[‘Chem-Trend L.P’]が発行した[‘ALUMINIUM DIE CASTING: LUBRICATION TECHNOLOGY AND TRENDS’]に基づいて紹介文が作成されました。 1. 概要: 2. 概要またははじめに 概要:自動車産業における燃費効率向上の推進は、自動車メーカーが鋼鉄を軽量金属部品に置き換えることで自動車の重量を削減しようと努めるにつれて、アルミニウムダイカストの継続的な成長につながっています。より大きく、より複雑な部品が鋳造されるようになり、これは品質と生産性の向上を追求するダイカストメーカーに新たな課題をもたらしました。本稿では、これらのトレンドがダイおよびプランジャーの潤滑に与える影響を検証し、潤滑技術がこれらの要求を満たすためにどのように進化してきたかについて考察します。 3. 研究背景: 研究トピックの背景: 高圧ダイカストは、アルミニウムやマグネシウム合金のような軽金属から複雑な機械部品を製造するための非常に一般的なプロセスであり、特に自動車産業において、組立ラインやジャストインタイム生産環境における迅速かつ信頼性の高い部品生産の要求に応えるために普及しました。インド経済の急速な成長も、レクリエーショナルビークル、電動工具、電気機械、電子部品、家庭用品など、さまざまな分野でダイカスト製品の需要を増加させています。 既存研究の現状: 自動車産業が燃費効率向上のために軽量化を追求する中で、より大型で複雑なアルミニウムダイカスト部品を製造する傾向は、課題を提示しています。部品の複雑化は、均一な内部ダイ冷却を妨げ、ダイ表面温度の上昇につながります。従来、スプレー前のダイ表面温度は250℃から350℃の範囲でしたが、現在では高温部のダイでは400℃に達する一方、低温部では220℃程度になることがあります。この温度差は、局所的なホットスポットや半田問題を発生させ、ダイ表面の冷却のためにダイ潤滑剤への依存度を高めます。しかし、スプレー前の温度が高いほどライデンフロスト効果が悪化し、効果的な冷却と潤滑がより困難になり、潤滑剤の噴霧量を増やす必要が生じ、サイクルタイムとコストが増加します。 研究の必要性: 燃料費の高騰と厳しい環境規制により、自動車産業は鋼鉄をアルミニウムやマグネシウム鋳物に置き換えることで車両重量を削減しようとしています。この変化は、エンジンブロックやドアフレームのようなより大型で複雑な部品を製造するためのアルミニウム合金と鋳造技術の絶え間ない革新と相まって、ダイ表面温度の上昇と複雑化によってもたらされる課題を克服するために、ダイ潤滑技術の進歩を必要としています。既存の潤滑方法では、より高いダイ温度でのライデンフロスト効果が課題となっており、アルミニウムダイカストの生産性と部品品質を維持するための革新的なソリューションが必要です。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、アルミニウムダイカストのトレンド、特に大型化・複雑化する部品の製造が、ダイおよびプランジャーの潤滑に与える影響を検証することです。さらに、これらの新たな要求に対応し、ダイカスト作業における品質と生産性を向上させるために、潤滑技術がどのように進化してきたかについて考察することを目的としています。 主な研究内容: 主な研究内容は、高圧ダイカストにおけるダイ表面温度の上昇とライデンフロスト効果によってもたらされる課題の理解と軽減に焦点を当てています。これには以下が含まれます。 研究仮説: 本研究は、ダイ潤滑剤のライデンフロスト温度を上昇させるか、または高温で迅速に皮膜を形成できる潤滑剤を開発することにより、より大型で複雑な部品に関連するダイ表面温度の上昇があっても、ダイカストの生産性を向上させ、半田のような欠陥を低減できるという仮説に基づいています。具体的には、新しい潤滑剤配合物が、冷却効率、高温での皮膜形成、および要求の厳しい条件下でのダイカスト性能の点で、従来の潤滑剤よりも優れているかどうかを検証します。 5. 研究方法 研究デザイン: 本研究では、新しいダイ潤滑剤配合物の性能を従来の潤滑剤と比較評価するために、実験計画法を採用しています。実験室実験と実地試験が含まれます。実験室実験では、ライデンフロスト温度、冷却曲線、および制御された温度での皮膜形成などの基本的な側面に焦点を当てています。実地試験は、実験室での知見を実際の運転条件下で検証するために、工業用ダイカスト環境で実施されます。 データ収集方法: データ収集方法には以下が含まれます。 分析方法: 分析方法には以下が含まれます。 研究対象と範囲: 本研究は、アルミニウム高圧ダイカスト用のダイ潤滑剤に焦点を当てています。実験室実験は、ステンレス鋼板上で水とさまざまな潤滑剤配合物を使用して実施されました。工業試験は、エンジンブロックを製造する北米のダイカストメーカーや小型多キャビティダイカストメーカーなど、顧客のダイカスト施設で実施されました。研究の範囲は、ダイ潤滑剤とその冷却、皮膜形成、ダイ密着性、およびアルミニウムダイカストにおける半田などの鋳造欠陥の低減への影響の評価に限定されています。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な調査結果の要約: 本研究では、ライデンフロスト温度を大幅に上昇させ、最新のアルミニウムダイカストで遭遇する高温ダイ表面温度での皮膜形成を改善する新しいダイ潤滑剤材料の開発に成功しました。これらの新しい潤滑剤は、冷却効率の向上を示し、スプレー時間とサイクルタイムの短縮の可能性につながります。工業試験では、これらの潤滑剤が半田形成、キャビティ内ビルドアップ、およびオーバースプレーを効果的に低減し、生産性の向上と、研磨や洗浄などのダイメンテナンス要件の削減につながることが確認されました。 研究の学術的意義: 本研究は、高圧ダイカストにおけるダイ潤滑の基礎的な理解、特にダイ温度の上昇と複雑な部品形状の文脈において貢献します。効率的な冷却と欠陥低減を達成するために、ダイ潤滑剤のライデンフロスト温度と皮膜形成特性の重要性に関する経験的証拠を提供します。本研究は、ますます要求が厳しくなるダイカスト条件下での従来のダイ潤滑剤の限界を浮き彫りにし、これらの限界を克服するための高度な潤滑剤配合物の可能性を示しています。 実際的な意義: これらの新しい高性能ダイ潤滑剤の開発と検証は、ダイカスト業界に大きな実際的な意義をもたらします。これらの潤滑剤を使用すると、次のことが可能になります。 研究の限界と今後の研究分野: 本論文では、限界や今後の研究分野については明示的に述べられていません。ただし、潜在的な限界には次のものが考えられます。 8.

Read More

この論文は、[‘Agile Methods on the Shop Floor: Towards a “Tesla Production System”?”‘]([‘テスラ生産システム」に向けた「製造現場におけるアジャイル手法」’])というタイトルの論文に基づいて作成されました。発行者は[‘Weizenbaum Institut’](ヴァイツゼッカー研究所)です。 1. 概要: 2. 概要または序論 本稿は、以下の2つの問いを探求するディスカッションペーパーである。テスラはいかなる程度までデジタル企業とみなせるのか、そしてその結果として、我々は明確な「テスラ生産システム」の要素を見出すことができるのだろうか? EVスタートアップは、電動ドライブトレインに焦点を当てた競合自動車メーカーとして広く捉えられているが(確かにそうである)、本稿は、テスラはデジタル企業としてのみ完全に理解できると主張する。すなわち、デジタルエコシステムに組み込まれたデジタル製品を持つデジタル自動車会社である。シリコンバレーにルーツを持ち、ソフトウェアファーストのアプローチ、そしてユーザーアクティビティデータの戦略的活用が、この方向性を示している。 第二部では、テスラのソフトウェアへの根付きとシリコンバレーの祖先が、製造現場にソフトウェア開発から借用した手法を導入する理由をどの程度与えたのかを探る。ある程度、アジャイルソフトウェア開発のコンセプトが、テスラのまさに組立ラインにまで浸透している。 「テスラ生産システム」と明確に言うのは誇張かもしれないが、リーン生産パラダイムの相当な、そしておそらく永続的な変化の兆候を特定することができる。 3. 研究背景: 研究トピックの背景: 研究トピックは、進化する自動車産業、特に電気自動車(EV)メーカーとしてのテスラの台頭という文脈の中に位置づけられます。テスラの出現は、従来の自動車のパラダイムに挑戦しており、デジタル企業としての性質と生産システムの特性について疑問を投げかけています。本稿では、テスラを電動パワートレインに焦点を当てたEVスタートアップとして捉える従来の認識を強調していますが、テスラをデジタルエンティティとして、デジタルエコシステム内で事業を行う存在としてより深く理解する必要があると主張しています。この視点は、テスラのシリコンバレーの起源、ソフトウェア中心のアプローチ、およびユーザーデータの戦略的活用に根ざしています。 既存研究の状況: 既存の研究は、テスラを自動車セクターにおける破壊的勢力として捉えることが多いですが、主にそのEV技術によるものです。しかし、本稿では、「デジタル企業」の特性と、ソフトウェア開発からのアジャイル手法の採用というレンズを通して、テスラの生産システムを理解することにギャップがあることを指摘しています。本稿では、製造業およびハードウェアエンジニアリングにおけるアジリティに関する学術文献は限られており、例外は主にプロトタイピングとメイカームーブメントにあると指摘しています。また、ソフトウェア中心のアジャイル手法はハードウェア製造に直接転用できないという業界での一般的な信念(「ビットは原子ではない」(Denning 2018))を指摘しています。 研究の必要性: この研究は、テスラによって例証される自動車製造における潜在的なパラダイムシフトを探求するために必要です。ソフトウェア開発で標準的なアジャイル手法が、ハードウェア生産、特にテスラでどのように適用されているか、そして適用されているのかを理解する必要性に対処しています。本稿では、デジタル化と物理製品のソフトウェア主導の性質の高まりによって推進される、確立されたリーン生産パラダイムの潜在的な変化を強調しています。特に産業界がデジタル技術をますます統合し、より迅速なイノベーションサイクルを求める中で、テスラのアプローチを理解することは、自動車産業および潜在的にはそれ以外の製造業の将来の軌跡を評価するために不可欠です。 4. 研究目的と研究課題: 研究目的: 研究目的は、テスラがデジタル企業の特性を体現しているかどうかを調査し、テスラがソフトウェア開発からのアジャイル手法を製造プロセスにどの程度採用しているかを探求することです。最終的に、本稿は、これらの要因が、自動車産業における従来のリーン生産パラダイムを潜在的に修正または超越する明確な「テスラ生産システム」に貢献しているかどうかを判断することを目的としています。 主要な研究課題: 主要な研究課題は以下のとおりです。 研究仮説: 本稿では、従来の科学的な形式で仮説を明示的に述べていません。しかし、議論を導く暗黙の仮説は以下のとおりです。 5. 研究方法 研究デザイン: 本稿は、ディスカッションペーパーとして特徴付けられる定性的研究デザインを採用しています。主に理論的および概念的なものであり、既存の文献と業界の観察に基づいて、テスラの運用モデルと生産システムを分析しています。 データ収集方法: データ収集は、既存の文献、業界レポート、専門家の意見、およびテスラに関する公開情報の見直しに基づいています。これには以下が含まれます。 分析方法: 分析は主に記述的および解釈的です。著者は、デジタル資本主義、アジャイル手法、および生産パラダイム(フォーディズム、リーン生産)の理論的枠組みを通してテスラの慣行を分析しています。本稿では、比較アプローチを用いて、テスラの手法を従来の自動車メーカーやソフトウェア開発会社と比較しています。さまざまな情報源からの情報を統合して、テスラがデジタル企業であるという事例を構築し、製造におけるアジャイル手法の要素を特定しています。 研究対象と範囲: 研究対象は、テスラモーターズとその生産システムです。範囲は、テスラのデジタル企業としての特性と、自動車生産の文脈における製造におけるアジャイル手法の採用の分析に焦点を当てています。分析は公開情報に限定されており、テスラの施設内での主要な実証データ収集は含まれていません。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 本稿では、テスラの運用モデルと製造慣行を、デジタル企業とソフトウェア開発手法との類似点を描くことによって分析しています。テスラのOTAアップデート、FSD開発、ギガプレスの実装、および工場設計などの例を使用して、ハードウェア製造の文脈におけるアジャイルおよびデジタル原則の適用を説明しています。分析では、特にイノベーションのスピード、柔軟性、および顧客エンゲージメントの点で、テスラのアプローチと従来の自動車メーカーとの対比を強調しています。本稿では、テスラのシステムの一部の側面がリーン生産の原則と一致していることを認めつつも、アジリティとソフトウェア主導の反復に重点を置いていることが、大きな逸脱であることを示しています。 図のリスト: 提出された文書には図が含まれていません。 7.

Read More

By userAluminium-J, automotive-J, Technical Data-JAir cooling, aluminum alloy, aluminum alloys, Applications, CAD, Microstructure, Review, STEP, 自動車産業, 자동차, 자동차 산업

この論文の紹介は、[‘Warm forming of High-strength Aluminum alloys for the Automotive industry’]([‘自動車産業向け高強度アルミニウム合金の温間成形’])という、[‘Politecnico di Torino’]([‘トリノ工科大学’])によって発表された論文に基づいて作成されました。 1. 概要: 2. 概要または序論 本論文の目的は、6xxx系および7xxx系高強度アルミニウム合金に関するいくつかの実験の概要を示し、試験結果に照らしてそれらの主な機械的特性を分析することである。まず、アルミニウム、アルミニウム合金、およびそれらの温間成形に関する文献を紹介し、続いて現在の用途(自動車分野に重点を置いて)、アルミニウム合金の特性と問題点の概要を示す。レポートの主要部分を構成する次のセクションでは、適切な熱成形可能なアルミニウム合金であるAA6016、AA7021、およびAA7046を選択し、個々の実験の結果をデータと図を含めて詳細に説明する。実験には、引張試験、硬さ試験、金属組織学が含まれ、最後に結論を導き出す。 3. 研究背景: 研究トピックの背景: 近年、温室効果への関心はますます高まっており、ほとんどすべての政府が二酸化炭素排出量の急速な増加を抑制し、カーボンニュートラルを達成し、地球を可能な限り早く救うための新しい政策と法令を制定している。自動車のエネルギー排出量は、私たちが特別な注意を払う必要のある点である。自動車の省エネルギー化のための多くの方法の中で、自動車の軽量化技術は、自動車産業の持続可能な発展にとって最も重要で、シンプルかつ効果的な方法であり、燃費を向上させ、排気ガスを削減することができる。自動車用途に利用できるすべての材料の中で、アルミニウム合金は間違いなくコストと軽量化の間の優れた妥協点である。アルミニウム合金は、その低密度、優れた耐食性、および容易な加工性(前述のとおり)により、自動車の軽量化に広く使用されている。 既存研究の状況: AA7XXX系は最も人気のある高強度アルミニウム合金であるため、多くの研究が熱処理プロセスに焦点を当ててきた。たとえば、Suleiman E. Al-lubaniらは2015年にAA7449の熱処理を研究し[4]、R. RANGANATHA1らは2013年にAA7049の多段階熱処理を研究した[5]。1946年という早い時期に、FINCHらはアルミニウム合金板の温間成形に関する研究を実施し、その結果、温間状態で成形すると引張特性が大幅に向上することが示された。1978年、F. Shehataらによる論文では、市販のアルミニウム合金は20〜300℃の温度で0〜6.6%の対応するひずみ変化を受けること、つまり温度が高いほど伸びが大きくなることが報告された[20]。 研究の必要性: AA6XXX系の強度が低いため、側面衝突ビームやAピラーおよびBピラーの耐荷重構造部品の軽量化を実現することは困難である。したがって、使用安全性の観点から、高強度7000系アルミニウム合金(Al-Zn-Mg-Cu)がOEMの間でますます普及しており、それらの高強度は自動車の耐荷重構造部材の強度要件を満たすことができるが、自動車における高強度AA7XXX系の適用は依然として限定的である。したがって、温間成形プロセスは、高強度アルミニウム合金のこの問題を解決することが期待されている。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、6xxx系および7xxx系高強度アルミニウム合金に関するいくつかの実験の概要を示し、試験結果に照らしてそれらの主な機械的特性を分析することである。 主な研究: 適切な熱成形可能なアルミニウム合金であるAA6016、AA7021、およびAA7046を選択し、個々の実験の結果をデータと図を含めて詳細に説明する。実験には、引張試験、硬さ試験、金属組織学が含まれ、最後に結論を導き出す。 研究仮説: 本研究は、自動車産業における温間成形プロセスの適用可能性を検証することを目的としている。AA6016、AA7021、およびAA7046アルミニウム合金の機械的特性に対する温間成形の影響、および温間成形条件下での予備時効材と非予備時効材の特性の比較を調査するように設計されている。 5. 研究方法 研究デザイン: 本研究では、アルミニウム合金の機械的特性に対する温間成形および熱処理の影響を評価するために実験的デザインを採用した。研究には、室温および高温での引張試験、マイクロ硬さ試験、および金属組織学的分析が含まれていた。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、AA6016、AA7021、AA7046の3種類の高強度アルミニウム合金である。本研究では、これらの合金の機械的特性に対する異なる熱処理(溶体化処理、予備時効処理)および温間成形温度の影響を調査した。範囲は、自動車用途に関連する特定の温間成形条件下での引張挙動、硬さ、および微細組織の実験的調査に限定された。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 提示されたデータには、応力-ひずみ曲線、引張試験結果の表(表10、表11、表12)、マイクロ硬さ値(表13、表14)、および破断角測定値(表15)が含まれている。AA6016の引張試験データの分析から、温間成形は強度を大幅に向上させなかったものの、延性を維持したことが示された。AA7021およびAA7046の場合、予備時効処理は引張強度にプラスの効果を示し、特にAA7046で顕著であった。マイクロ硬さ試験の結果は、AA7046の硬さが熱処理後に低下することを示唆した。破面解析は、異なる条件下での合金の破断挙動に関する定性的な洞察を提供した。 図のリスト: 7. 結論: 主な調査結果の要約: 研究の学術的意義:

Read More

By userAluminium-J, Technical Data-Jaluminum alloy, aluminum alloys, ANOVA, Applications, CAD, Efficiency, Magnesium alloys, Review, 自動車産業, 자동차, 자동차 산업

この論文の紹介は、[‘Advanced materials used in automotive industry-a review’]([‘AIP Publishing’]発行)に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:本レビュー論文は、自動車の経済性、効率性、および性能に影響を与える軽量材料について明らかにすることを目的としています。炭素繊維とアルミニウムは、鋼のような他の金属と比較して軽量である傾向があり、自動車分野での利用範囲がより広いです。高品質鋼材はリサイクル可能であり、材料を経済的に生産的にします。炭素繊維は、自動車産業で使用されている既存の材料と比較して、破壊に対する高い抵抗性を持っています。高品質鋼材は費用対効果が高いです。車両における炭素繊維への関心の高まりは、その独特な特性の配置に関連しています。車両の構造における炭素繊維の利用は、具体的には繊維材料の費用、言い換えれば自動車業界で使用されている他の鋼よりも高価であること、および現代の大規模生産の状態下での車体の組み立ての困難さという2つの要因によって妨げられています。それにもかかわらず、構造の効率は、この生産性をもたらすさまざまな手段、すなわち、階層的、運用的、組み立て的、および計画的なものを考慮せずに、材料の費用のみに関して評価されるべきではありません。 序論より環境に配慮した車両への関心の高まりは、自動車業界にとって重要な課題です。炭素繊維のトレードマークである特性、すなわち重量比に対する最高の堅牢性、優れた成形性、並外れた腐食防止性、および再利用の可能性は、自動車業界において、重量を減らすという要求に応えるために、より重い材料(鋼または銅)を置き換える理想的な可能性となります。資金的および通常の必要性を満たすのに役立つ炭素繊維を使用した自動車改良の材料保証と創造的な思考の部分、およびさらに改良された運転快適性の要求が検討されています[3]。軽量化と衝突価値のエッジに対するより高品質でより優れた成形性の拡大する要求のために作られた炭素繊維アマルガム、および財政的および共通の必要性を満たすのに役立つ炭素繊維を使用した材料選択と革新的な自動車改良の鋳造部品としての炭素繊維半製品の特定の進歩、および同様に強化された運転快適性の要求が検討されています。より高品質でより優れた成形性の成長する要求のために作られた炭素繊維アマルガム、軽量化と衝突価値の観点、および炭素繊維半製品の特定の進歩は鋳造品として検討されています。炭素繊維は、このように自動車業界で最も一般的に使用される金属であり、さまざまな衝撃スタックを受け、試みることができます[38]。大規模な取り組みだけでなく、小規模な組織でも使用されています[2,3]。 3. 研究背景: 研究トピックの背景: 自動車産業は、本質的な使用量を削減し、経済性を向上させる、より環境に配慮した車両を開発するというプレッシャーにますます直面しています。 これにより、軽量材料の探求と採用が必要になっています。 既存の研究の現状: 既存の研究では、資金的および通常のニーズを満たし、運転の快適性を向上させるために、炭素繊維を使用した材料保証と創造的な自動車改良が検討されています[3]。研究はまた、より高品質、より優れた成形性、軽量化、および衝突価値のエッジのための炭素繊維アマルガムに焦点を当てています。財政的および共通のニーズを満たし、運転の快適性を向上させることを目的として、材料選択と革新的な自動車改良のための鋳造部品としての炭素繊維半製品の特定の進歩が検討されています。 研究の必要性: この研究は、鋼や銅のようなより重い材料を置き換えることができる適切な軽量材料を特定し、レビューすることにより、自動車業界における重量を減らすという要求に対処するために必要です。 この移行は、より環境に配慮した車両を作成し、進化する業界の要求を満たすために不可欠です。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、軽量材料と、自動車の経済性、効率性、および全体的な性能への影響に関する洞察を明らかにすることを目的としています。 主な研究: 主な研究分野には、以下の調査が含まれます。 研究仮説: 仮説として明示的に述べられていませんが、この研究は、炭素繊維、アルミニウム、高品質鋼、マグネシウムなどの軽量材料を利用することで、以下に大きく貢献できるという前提を暗黙のうちに探求しています。 5. 研究方法 研究デザイン: 本研究では、既存の文献を統合して自動車産業における先進材料の包括的な概要を提供するレビュー論文デザインを採用しています。 データ収集方法: データ収集方法は、自動車用途における軽量材料に関連する既存の研究論文、記事、および出版物の徹底的なレビューを含みます。 分析方法: 分析方法は、レビューされた文献から収集された情報を要約、統合、および批判的に評価することに基づいており、軽量自動車材料の分野における主要な傾向、用途、および研究ギャップを特定します。 研究対象と範囲: 研究は、自動車産業に関連する軽量材料に焦点を当てています。 範囲は以下を含みます。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: レビューの結論は、自動車の安全性の向上の要求の高まりは、より高品質の材料を必要とし、先進高強度鋼(AHSS)を自動車産業における重要な材料として位置づけているということです。 AHSS、炭素繊維、マグネシウム、およびアルミニウムは、自動車の安全性、効率性を向上させ、車両重量を削減するための主要な材料として特定されています。 炭素繊維は最も関与している材料として強調されており、AHSSは材料量の削減を通じてコストの懸念に迅速に対応しています。 鋼はグリーン経済の中心であり続け、マグネシウムは軽量化と性能向上のための戦略を提供します。

Read More

By userAluminium-J, automotive-J, Technical Data-JApplications, CAD, Die casting, Efficiency, Magnesium alloys, Review, 自動車産業, 자동차, 자동차 산업, 해석

本ドキュメントは、ASME国際機械工学会議および展示会(IMECE2009)で発表された研究論文「軽量ダイカスト自動車背もたれフレームのための製造制約とトポロジーおよび自由サイズ最適化」を要約したものです。世界最高のダイカスト技術専門家として、この詳細な分析は、論文の方法論、結果、および軽量ダイカスト設計、特に自動車応用分野への示唆を包括的に理解できるように作成されています。 1. 概要: 2. 研究背景: 3. 研究目的および研究課題: 4. 研究方法論 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

![FIGURE 2. Light Vehicle Metallic Material Trends, North America [12, 13]](https://castman.co.kr/wp-content/uploads/image-1077-541x342.webp)