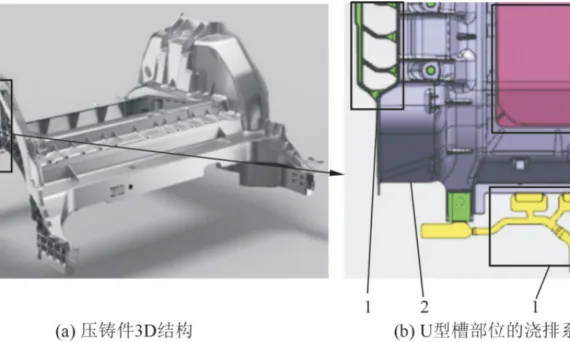

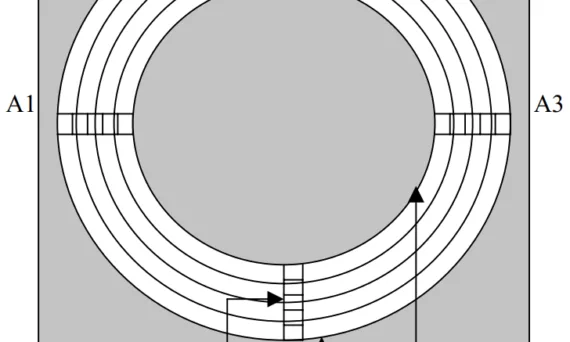

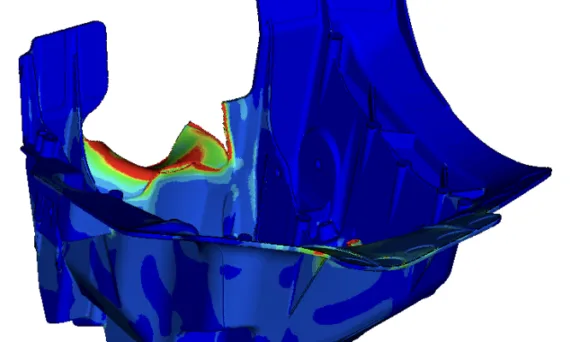

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , FLOW-3D , High pressure die casting , Salt Core , 金型 , 금형 , 자동차 산업 この入門記事は、[SPECIAL CASTING & NONFERROUS ALLOYS]によって発行された論文「自動車後部キャビン一体型ダイカスト部品のプロセス分析と欠陥改善」の研究内容を紹介するものです。 1. 概要: 2. 概要または序論 要旨:Flow-3Dシミュレーションソフトウェアを用いて製品の初期方案の充填プロセスを解析した結果、自動車後部キャスティングのU字型溝領域に巻き込み空気のリスクがあることが判明した。機械的性能試験の結果、U字型溝位置での機械的特性が不適格であることが示された。さらにX線検査を実施し、鋳物のU字型溝領域に気孔欠陥が存在することを確認した。鋳物の当該領域の品質を向上させるために、オーバーフローシステムを最適化した。最適化されたシステムによる製品のX線検査結果から、当該領域の内部構造が緻密であり、明らかな気孔欠陥がないことが明らかになった。機械的実験の結果、最適化案がU字型溝の機械的特性を効果的に改善し、平均伸び率が30%向上したことが示された。 3. 研究背景: 研究テーマの背景: 自動車の軽量化は、自動車保有台数の急速な増加に伴うエネルギーおよび環境問題に対処するための有効な手段であり、自動車会社から広く重視されている[1-3]。自動車後部キャビンは、シャシーシステムの重要な構造部品であり、サスペンションシステムや車内キャビン部品の取り付け位置を提供し、良好な支持の役割を果たしている。その品質は、車両全体の安定性、快適性、耐久性、NVH、衝突耐性などの性能に直接影響を与える。自動車後部キャビンダイカスト部品は、体積が大きく、肉厚が不均一で、構造が複雑であるため、ダイカストプロセス、特に充填の終端で気孔欠陥が発生しやすく、ダイカスト部品の品質に影響を与える[4]。ダイカスト部品の品質向上は、車両全体の安全性を確保するための鍵となる。 既存研究の現状: NIU Zらは、CAE技術を用いてダイカスト部品の欠陥を解析し、金型構造がダイカスト部品の品質を決定する鍵であることを発見した。SCHILLING Aらは、金型構造を修正し、数値シミュレーション技術を組み合わせることでダイカスト欠陥を研究し、金型ベントシステムの設計を最適化することが鋳造欠陥を低減するのに役立つことを発見した。舒虎平は、オーバーフロー溝構造を最適化することで、溶融金属中の空気を効果的に排出し、気孔欠陥の発生を防止できることを発見した。 研究の必要性: 本研究は、特定ブランドの自動車後部キャビンダイカスト部品のダイカストプロセスに焦点を当てている。そのダイカストプロセスと欠陥の原因を分析し、ダイカスト生産における欠陥の発生を低減するためにプロセスを最適化し、大型一体型ダイカスト部品のプロセス最適化と欠陥制御方法を検討し、その応用のための参考を提供することを目的とする。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、特定ブランドの自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を分析し、オーバーフローシステムを最適化することにより、その機械的特性を向上させることである。 主な研究課題: 5. 研究方法 研究デザイン: 研究デザインには、Flow-3Dソフトウェアを用いた数値シミュレーション、機械的性能試験とX線検査による実験的検証、およびオーバーフローシステムの最適化のためのCAE解析が含まれる。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、JDA1Bアルミニウム合金製の特定ブランドの自動車後部キャビン用一体型ダイカスト部品である。研究範囲は、この特定のダイカスト部品のU字型溝領域の品質を分析し、改善することに焦点を当てている。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を調査した。Flow-3Dシミュレーション、機械試験、X線検査を通じて、気孔欠陥が機械的特性の不足の原因であることを特定した。U字型溝のベントを分離し、溶融金属の流れの干渉を低減することにより、オーバーフローシステムを最適化することで、鋳造品質が大幅に向上した。最適化された設計では、U字型溝領域の伸び率が30%向上したことが実証された。 研究の学術的意義: 本研究は、数値シミュレーションと実験的検証を応用して、複雑で大規模な一体型部品のダイカスト欠陥を分析し、改善するための詳細なケーススタディを提供する。高品質のダイカスト部品を実現するためには、最適化されたオーバーフローシステム設計が重要であることを強調し、ダイカストプロセス最適化の知識体系に貢献する。 実用的な意義: 本研究の知見は、自動車後部キャビンのような大型で複雑な部品のゲートおよびベントシステムを最適化する上で、ダイカストメーカーに実用的な指針を提供する。本研究で提示された最適化されたオーバーフローシステム設計は、同様のダイカストアプリケーションに直接適用して、気孔欠陥を低減し、機械的性能を向上させ、製品品質の向上とスクラップ率の低減につながる。 研究の限界と今後の研究分野: 本研究は、特定の自動車後部キャビンダイカスト部品と特定の欠陥位置に焦点を当てた。今後の研究では、これらの知見の一般化可能性を、異なる形状や合金を持つ他のダイカスト部品に拡張できる。欠陥形成と機械的特性に対する射出速度プロファイルや冷却戦略などの他のプロセスパラメータの影響に関するさらなる調査も有益であろう。 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025

Read More

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J CAD , convolutional neural network , deep learning , Die casting , Die Casting Congress , Efficiency , High pressure die casting , High pressure die casting (HPDC) , temperature field , 자동차 산업 [Computer-Aided Design & Applications]에서 발행한 [“Predicting Die Cracking in Die-Cast Products Using a Surrogate Model Based on Geometrical Features”] 의 논문 연구 내용을 소개합니다. 1. 概要: 2. 概要または序論 本論文では、製品設計の幾何学的特徴に着目し、ダイカスト製品におけるダイクラックを予測するための代用モデルの開発と応用について探求しています。ダイカストは、複雑な形状の製品を迅速に量産する効率性で知られる工法であり、特に自動車産業においては、車両重量の削減と部品点数の削減に大きく貢献しています。しかし、製品の品質保証と開発リードタイムの短縮は依然として重要な課題であり、製品設計段階における複雑な形状の欠陥予測の困難さによってさらに悪化しています。従来のシミュレーション技術は標準的であるものの、準備と実行に長時間を要するため、より効率的な欠陥予測のためにビッグデータと機械学習を活用する方向へと移行が進んでいます。本研究では、ダイカストにおける喫緊の課題であり、生産の遅延とコストの増大につながるダイクラックの発生を予測するために、Variational Autoencoders (VAE) とニューラルネットワークを用いた新規な代用モデルを導入します。トヨタ自動車株式会社のエンジンブロック部品とトランスアクスルケースを分析することにより、このモデルはダイクラックを高精度に予測する上で有望な結果を示しました。この知見は、製品形状データを活用して早期の欠陥検出を行うことでダイカストプロセスを改善し、製造効率と製品品質を向上させるための新たな方向性を示唆しています。 3. 研究背景: 研究トピックの背景: ダイカストは、複雑な形状の製品を高速で量産できるため、工業生産、特に自動車産業で広く利用されており、近年、車両の軽量化と製品の部品点数削減の観点から改めて注目されています。工業製品としての高い競争力を確保するためには、市場のトレンドを正確に反映した製品をタイムリーに供給する必要があり、そのためには製品開発のリードタイムを短縮することが重要です。自動車産業における製品開発プロセスは通常、「製品設計」から「金型設計」、「生産性シミュレーション」、「工程設計」、「機能評価」、そして最終的に「量産」という流れを辿ります。このプロセスは一方通行ではなく反復的であり、各段階のサイクルを繰り返すことで製品設計の完成度を高めます。しかし、プロセスが進むにつれて仕様はより複雑になり、修正や手戻りが増加する傾向があります。したがって、可能な限り手戻りを少なくしてプロセスを進めることが重要です。手戻りの回数を減らし、製品開発リードタイムを短縮するためには、製品形状だけでなく、材料選定や製造計画の策定も製品設計の初期段階から考慮した高品質な設計を実現することが不可欠です。Pahl and Beitz [2] が述べているベストプラクティスによれば、最終製品が必要な基準をすべて満たすように、製品設計はこれらの側面を包含する必要があります。しかし、初期設計段階で複雑な形状の製品に対して正確な予測を行うことはしばしば困難であり、これらの要因が設計プロセスの初期段階で適切に考慮されない場合、手戻りにつながる可能性があります。このような背景から、「事前予測」とは、初期設計段階における潜在的な欠陥の予備的な見積もりを指します。これは、後続の設計段階で実施される詳細な予測とは異なります。正確な事前予測は、複雑な形状の製品にとっては困難であり、この段階での不正確さは手戻りの必要性を招く可能性があります。 既存研究の現状: この問題を解決する一つの方法は、製品を製造する前にシミュレーションを用いて機能を予測し、事前に問題を修正することです。実際、シミュレーション技術は広く採用されており、工業製品の開発プロセスにおける標準的な技術となっています [3, 4, 5, 6]。鋳造シミュレーションにおいては、従来は溶融金属の流体解析に焦点が当てられていましたが、現在では背圧の影響を検証し、スパウトでの跳ね返り挙動に関する精度を向上させるために、周囲の空気圧縮挙動の計算も組み込まれるなど、精度向上の取り組みも行われています [7]。さらに、量子コンピュータを用いて計算時間を短縮し、検討サイクルを高速化する研究も行われています [8]。しかし、これらの技術が実用化されたとしても、シミュレーションを実行するためには、製造用の金型モデル情報を作成する必要があります。修正を含めると、1回のシミュレーションを完了するのに数日を要します。したがって、シミュレーションの精度向上と時間短縮が実現されたとしても、シミュレーションを利用した予備検討時間の長期化という問題の一部しか解決されず、製品開発の初期段階における容易な欠陥予測という課題は未解決のまま残されています。 研究の必要性: シミュレーション技術の進歩には限界があるため、過去に製造された製品の欠陥発生情報や蓄積されたシミュレーション結果から得られたビッグデータを分析・活用し、パターン認識を現在および将来の生産性予測の付加価値に転換する代替アプローチが積極的に追求されています [9]。これらの取り組みの中でも、代用モデルとして知られる技術は、詳細なシミュレーションを実行する代わりに、既知のデータから得られたパターンを用いて予測を行う機械学習などの手法を採用しており、計算コストと事前準備情報の削減を可能にするため、注目を集めています。例えば、Amir Pouya は、ニューラルネットワークを用いてレーザー溶接加工パラメータを学習することにより、溶融プールの断面温度分布を予測できるモデルを提案しました [10]。さらに、Andres らは、低計算コストで航空機ブレードの断面形状を推定する手段として

Read More

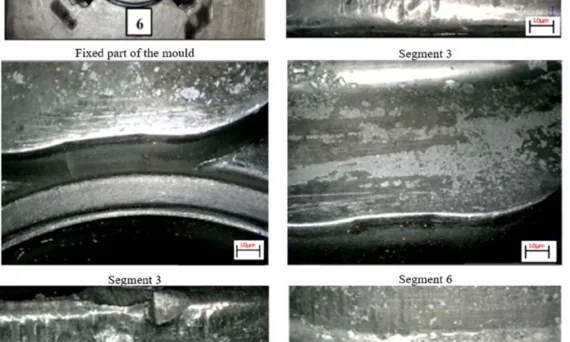

この入門論文は、[Acta Mechanica Slovaca]によって発行された論文「”Use of Duplex PVD Coatings to Increase the Life of Moulds and Cores for die Casting of Aluminium Alloys in the Automotive Industry”」の研究内容を紹介するものです。 1. 概要: 2. 概要または序論 本稿では、自動車産業向け部品を対象とした高圧アルミニウムダイカストにおける金型およびコアの寿命延長を目的とした研究成果を詳述する。手法としては、Uddeholm Dievar金型鋼の表面に局所的なインパルス加熱を3段階の加熱速度で適用した。表面処理後、構造解析を実施し、続いてLarc技術を用いてPVD nACRo³コーティングを施した。コーティング品質の評価は、スクラッチ試験およびメルセデス試験によって行った。レーザー処理とnACRo³コーティングを施した後の表面微細形状は、ISO 25 178に準拠して評価した。その後、コーティングされた表面を680 ± 20℃の温度でAl-Si系合金溶融液に120分および300分間浸漬した。実験の結果、金型表面の耐性が著しく向上したことが確認された。 序論では、自動車産業におけるアルミニウムおよびプラスチック鋳造品の重要性を強調しており、これらは主にダイカストおよび射出成形用の金属金型を用いて製造されている。ダイカスト金型は、通常、クロムまたは工具鋼でできており、29~48 HRCの硬度に熱処理されており、金型の寿命は大量生産の生産性に大きく影響する重要な要素である。金型の損傷は、用途によって異なり、一般的な損傷として、工具表面に微細な亀裂のネットワークまたは個別の亀裂として観察される熱疲労亀裂がある。熱疲労亀裂の発生は、表面材料が小さな破片の形で失われる原因となる。その他の一般的な損傷原因としては、構造的なノッチによる引張亀裂、工具への鋳造合金の局所的な凝着(はんだ付け)、溶融金属またはプラスチックの鋳造によって助長される鋼のエロージョンなどがある。プラスチック射出成形金型は、より低い運転温度にさらされるが、圧力サイクルはより厳しく、そのため機械疲労損傷や過負荷による破損が発生する可能性がある [1]。アルミニウム合金鋳造用の金型部品およびコアは、高温下で適切な物理的および機械的特性を備えている必要があり、これらの特性は、熱的および機械的応力、ならびに金型とアルミニウム合金溶融液との界面での相互作用によって基本的に定義される。特に、アルミニウム合金溶融液による金型キャビティの乱流から分散充填への高速性、溶融液によって金型部品に発生する高い流体力学的圧力、および金型部品表面の比較的高温は、金型およびコアの寿命を著しく短縮する可能性がある。これらの現象はすべて、エロージョン、アブレーション、腐食、および金型の熱疲労のメカニズムによって、成形部品の表面劣化を引き起こし、それぞれが同時に作用する。 3. 研究背景: 研究課題の背景: アルミニウムおよびプラスチック鋳造品は自動車産業において極めて重要であり、主にダイカストおよび射出成形によって金属金型を用いて製造されている。ダイカスト金型は、通常、クロムまたは工具鋼でできており、29~48 HRCに熱処理されており、その寿命と生産効率に影響を与える重大な課題に直面している。金型寿命はダイカストの生産性における重要な要素であり、鋳造品または金型の用途に応じてさまざまな種類の金型損傷によって大きく影響を受ける。熱疲労亀裂は一般的な破損モードであり、工具表面に微細な亀裂のネットワークまたは個別の亀裂として現れ、材料の損失につながる。その他の損傷原因としては、構造的不規則性による引張亀裂、はんだ付け(鋳造合金の局所的な凝着)、および鋼のエロージョンなどがある。これらの劣化メカニズムは、アルミニウム溶融液射出中の高い流体力学的圧力と温度によって悪化し、エロージョン、アブレーション、腐食、および熱疲労を引き起こす [2]。 既存研究の現状: 現在の産業界では、工具や機械部品の表面保護と処理に重点が置かれている。しかし、最終表面仕上げ方法の進歩は遅れている。最終表面処理方法の研究開発は、主に学術機関や専門の研究室に集中している [6]。より優れた特性を実現し、新たな応用を可能にする革新的な表面仕上げ技術が開発されている。表面の前処理は、適切なコーティングの堆積を保証し、望ましい耐用年数と耐久性を達成するために不可欠である [7]。金属の加圧鋳造用工具および金型の摩耗は、主に熱疲労、研磨、浸食、および溶融金属の金型機能表面への腐食作用に起因し、表面形状の変化や溶融物の固着を引き起こす [8]。 研究の必要性: 金型表面の劣化を軽減するための潜在的な解決策として、溶融アルミニウムと接触する部品の表面処理が挙げられる。過酷な鋳造条件(熱的および化学的作用)により、金型表面は損傷を受けやすく、金型寿命は重要な懸念事項となっている。PVDコーティングの堆積に続いて、熱処理された工具のレーザー硬化は、耐性を高めるための有望なアプローチである。この方法は、コーティング前のレーザー前処理を利用して、より優れた表面接着特性を実現する [9]。ヨーロッパの自動車生産のかなりの部分を占めるスロバキア共和国の自動車産業は、より軽量で経済的、かつ環境に優しい車両に戦略的に焦点を当てている。鋼鉄部品を軽金属合金、特に費用対効果の高いダイカスト技術 [10] によって製造されたアルミニウム鋳造品に置き換えることが、重要な戦略となっている。合金特性、金型設計、および運転パラメータを含むダイカスト技術の最適化は、生産効率と鋳造品質にとって不可欠である。金型設計と技術寿命は決定的な要因であり、鋳造品質の要件と技術パラメータの許容範囲によって制限される

Read More

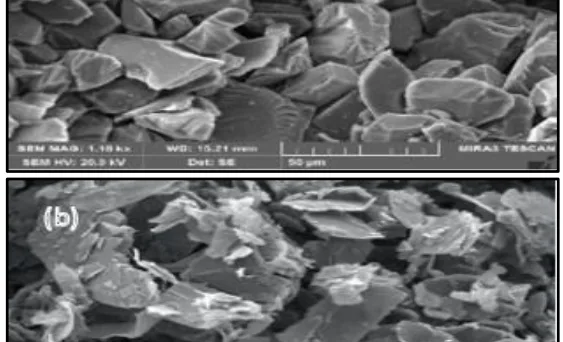

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Casting Technique , Die casting , Microstructure , Review , 自動車産業 , 자동차 , 자동차 산업 この記事では、[EVERGREEN Joint Journal of Novel Carbon Resource Sciences & Green Asia Strategy]によって発行された論文[“ダイカストプロセスによるAl-Zn-Mg合金ハイブリッド複合材料の微細構造と耐摩耗性に関する研究”]を紹介します。 1. 概要: 2. 概要または序論 本研究論文では、航空宇宙用途における機械的特性とトライボロジー特性を向上させるために、ダイカスト技術を用いてAl-Zn-Mgハイブリッド金属マトリックス複合材料を作製する研究について述べています。この研究では、Al-Zn-Mgマトリックス中の炭化ケイ素(SiC)を2%一定に保ちながら、グラファイト(Gr.)の重量パーセント(1%、3%、5%、7%)を変化させることに焦点を当てています。試験片はASTM規格に従って作製され、表面研究と耐摩耗性研究が行われました。耐摩耗性率の分析は、一定の滑り速度で、様々な滑り距離と印加荷重下でピンオンディスク試験装置を用いて実施されました。複合材料と摩耗面を特性評価するために、微細構造解析とSEM像が用いられました。その結果、グラファイト含有量が増加すると初期には耐摩耗性が低下するものの、速度と荷重が増加すると耐摩耗性が増加することが示されました。特に、Al-Zn-Mg/2% SiC/7% Grハイブリッド複合材料は、非強化Al-Zn-Mg合金と比較して57.83%の耐摩耗性率の低下を示しました。摩耗面のSEM分析では、引っかき傷、プラウイング、剥離層、塑性変形などの特徴が明らかになりました。 3. 研究背景: 研究トピックの背景: 特定の特性を持つ材料の選択は、エンジニアリング設計において非常に重要です。アルミニウム(Al)合金は、優れた物理的および機械的挙動、特に凝着摩耗の低減において優れているため、自動車用途に有利です。金属マトリックス複合材料(MMC)は、構造強化を通じて機械的特性を制御するように設計されています。Al 7075合金は、高い靭性と引張強度により、航空宇宙および自動車分野で一般的に使用されています。グラファイトは、化学的不活性、低摩擦、および皮膜形成能力のために固体潤滑剤として利用されています。アルミニウムベースの複合材料にグラファイト粒子を添加すると、耐摩耗性を低減できます。ハイブリッド複合材料は、マトリックス合金の強化材として2種類以上の金属粒子を組み込んだもので、衛星軸受やレーザー反射器などの用途において、その強化された特性からますます重要になっています。 既存研究の現状: MMCの製造方法としては、粉末冶金、スクイズ鋳造、攪拌鋳造などが確立されています。攪拌鋳造は、特に費用対効果が高く、操作が簡単なため好まれています。スクイズ鋳造、コンポキャスト、溶射、攪拌鋳造など、さまざまな技術がMMCの製造に用いられています。摩擦攪拌処理(FSP)は、アルミニウム合金の耐摩耗性を向上させることが示されています。研究によると、AA2024合金中の炭化ホウ素(B4C)粒子は機械的特性を向上させます。MMCは一般的に従来の材料よりも優れた機械的特性を提供するため、自動車や海洋用途に適しています。直交配列を用いたAl2O3/SiC強化Al7075合金の耐摩耗性に関する研究が行われています。複合材料は、ウィスカ、繊維、金属粒子を組み込むことで作製され、従来の材料特性を強化します。攪拌鋳造法を用いてAW2024/B4C複合材料の特性を決定する試みが行われています。 研究の必要性: 先行研究では、複合材料の引張強度と硬度に及ぼすプロセスパラメータの影響、Al7075合金のトライボロジー特性に及ぼすSiC粒子の影響、ニッケル合金ベースのハイブリッド複合材料の特性などが調査されています。また、炭素繊維強化複合材料や潤滑剤添加剤のトライボロジー挙動に関する実験的研究も行われています。さらに、サイザル/PMMA複合材料に対する炭素繊維含有量の影響や、攪拌鋳造法で作製されたAl-Cuベースのハイブリッド複合材料の機械的挙動も研究されています。ナノ粒子強化接合部の摩擦攪拌接合に関する研究では、微細構造および巨視的構造解析に焦点が当てられています。既存の研究を踏まえ、本研究は、広く使用されている工業プロセスであるダイカストを用いて、Al-Zn-Mg/SiC/Grハイブリッド複合材料の表面検査と耐摩耗性に及ぼす強化材の影響を理解することに貢献することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、ダイカスト法で作製されたAl-Zn-Mg合金ハイブリッド複合材料の微細構造と耐摩耗性に及ぼす炭化ケイ素(SiC)とグラファイト(Gr.)強化材の影響を調査することです。本研究は、航空宇宙用途の可能性を秘めた耐摩耗性を向上させるために、これらのハイブリッド複合材料の組成を最適化することを目的としています。 主要な研究課題: 5. 研究方法 研究デザイン: 本研究では、Al-Zn-Mgハイブリッド複合材料の作製と試験に焦点を当てた実験的研究デザインを採用しています。この研究では、炭化ケイ素を一定に保ちながらグラファイト強化材の重量パーセントを変化させ、これらの複合材料の微細構造と耐摩耗性を系統的に評価します。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、炭化ケイ素(SiC)とグラファイト(Gr.)で強化されたAl-Zn-Mgハイブリッド複合材料でした。マトリックス材料は、共晶Al-Zn-Mg合金インゴットでした。研究範囲は、ダイカストAl-Zn-Mg複合材料の微細構造と耐摩耗性に及ぼす、一定のSiC含有量(2 wt.%)におけるグラファイト含有量(1 wt.%、3 wt.%、5 wt.%、7 wt.%)の変化の影響を調査することに限定されました。SiCとGr.の粒子サイズは、それぞれ156µmと165µmでした。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、ダイカストを用いてAl-Zn-Mg/SiC/Grハイブリッド複合材料の作製に成功しました。SiCとグラファイト強化材の組み込みにより、Al-Zn-Mg合金の耐摩耗性が向上しました。Al-Zn-Mg/2%

Read More

user 03/13/2025 Aluminium-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Applications , AZ91D , CAD , IGS , Magnesium alloys , Microstructure , 자동차 산업 この記事では、[エルゼビア]が発行するジャーナル「Journal of Materials Processing Technology」に掲載された論文「自動車用途におけるマグネシウム合金とアルミニウム合金の耐摩耗特性の調査」を紹介します。 1. 概要: 2. 概要または序論 本研究論文は、ダイカストおよび砂型鋳造されたマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)の、異なる荷重条件下での乾燥および湿潤摺動条件における耐摩耗特性の調査結果を提示します。マグネシウム合金は、自動車用途において多くの代替材料として考えられていますが、異なる荷重および運転条件下でのマグネシウム合金の耐摩耗特性を調査した研究は非常に少ないです。本研究は、様々な荷重および潤滑条件下でのアルミニウム合金との関連におけるマグネシウム合金の耐摩耗特性の理解を深めるのに役立ちます。本研究では、ピンオンディスク試験装置を使用して摩耗試験を実施しました。試験材料として、2種類のマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)をディスク材料として使用しました。ピンは、ギアポンプに使用されるスパーギアから切り出した焼結鉄合金材料で作製しました。結果には、摩耗速度分析、摩耗トラック特性、および試験合金の微細構造研究が含まれます。 3. 研究背景: 研究トピックの背景: マグネシウム合金は、自動車分野での利用が増加しています。その理由は、比強度が高いため、自動車の質量を低減し、パワーウェイトレシオを向上させ、それによって燃料消費量を削減できるからです。マグネシウム合金はアルミニウム合金よりも軽量であり、重量強度比も優れています。近年、環境への関心の高まりと原油価格の高騰により、マグネシウムとその合金は自動車産業にとって再び関心のある材料となっています。マグネシウムの低密度の特性を考慮すると、自動車の構造部品への広範な使用は、大幅な軽量化、ひいては燃料消費量の削減をもたらします。さらに、このような軽量化は、CO2排出量の削減に大きく貢献する可能性があります。平均的な新車は走行距離1kmあたり156gのCO2を排出すると推定されています。これは、マグネシウム技術の応用により、走行距離1kmあたり約70gに削減できる可能性があります。マグネシウムの密度はアルミニウムの約3分の2であり、機械的および物理的特性、加工性、リサイクル性に優れた繊維強化プラスチックの密度とわずかに高い程度です。マグネシウム合金の工業および構造用途における利点としては、軽量性、減衰能、寸法安定性、耐衝撃性および耐へこみ性、耐焼き付き性、良好な電気伝導性および熱伝導性などが挙げられます。 既存研究の状況: マグネシウム合金は魅力的な特性と利点を提供しますが、その耐摩耗特性はアルミニウム合金と比較して詳細には理解されていません。耐摩耗特性は、マグネシウム合金を重要な自動車用途に適用する場合に特に重要です。摩耗は、広義には、部品の表面材料が、隣接する部品との相対運動の結果として除去されることと定義できます。摩耗のメカニズムには、焼き付き、溶融、酸化、凝着、アブレシブ摩耗、剥離、疲労、フレッティング、腐食、エロージョンなど、いくつかの種類があります。摩耗は通常、適切な耐摩耗添加剤を含む潤滑剤を使用するか、材料や摩耗速度に影響を与える運転パラメータを変更することで低減できます。Mohammed JasimとDrwarakadasa [1]は、異なる摺動速度と軸受圧力下での乾燥摺動条件下で、3〜22wt.%のシリコンを含むAl-Si合金の摩耗を調査しました。彼らは、共晶合金はAl-Si系における他のすべての合金と比較して摩耗速度が低く、摩耗速度は軸受圧力とともに直線的に増加すると結論付けました。Pramila BaiとBiswas [2]も、4〜24wt.%のシリコンを含むAl-Si合金の乾燥摺動摩耗の特性評価に関する実験的調査を実施しました。しかし、彼らは矛盾する結果を発見し、シリコン含有量に関して系統的な傾向はないと報告しました。Torabianら[3]は、合金組成、摺動荷重、速度、および摩耗速度に対する距離の影響を分析するために、2〜20wt.%のSiを含むAl-Si合金の耐摩耗特性を調査しました。彼らは、摩耗速度が減少し、合金の耐荷重能がSi含有量の増加とともに増加すると結論付けました。AnandとKishor [4]は、Al-CO複合材料に対するコランダム粒子含有量の影響を調査し、そのような合金の摩耗速度は、特定の臨界量までコランダム含有量の増加とともに減少すると結論付けました。Zongyiら[5]は、不連続SiC強化Al合金に関する研究を発表し、複合材料は非強化母材合金と比較して優れた耐アブレシブ摩耗性を示すと報告しました。アルミニウム合金の摩耗に関する広範な研究が行われてきましたが、異なるマグネシウム合金の摩耗に関するそのような詳細な研究は行われていないようです。最近、Songら[6]は、一定の摺動および乾燥荷重条件下での2種類のマグネシウム合金、AS21およびAZ91 D、およびアルミニウム合金Al-CA 313の摩耗メカニズムと摩耗速度を調査し、合金の摩耗速度は主に合金の硬度に依存すると結論付けました。潤滑条件下でのそのようなマグネシウム合金の摩耗挙動に関する研究は見当たりませんでした。 研究の必要性: 本研究論文では、ダイカストおよび砂型鋳造されたマグネシウム合金とアルミニウム合金の、乾燥および湿潤摺動および異なる荷重条件下での耐摩耗特性に関する実験的調査と得られた結果について説明します。実験結果は、本研究で使用したすべての合金の摩耗速度を決定するために使用されました。適用された試験条件とパラメータの下でどの合金が最も摩耗するかを調べるために結論が導き出されます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、乾燥および湿潤摺動条件、異なる荷重条件下における、ダイカストおよび砂型鋳造マグネシウム合金とアルミニウム合金の耐摩耗特性を実験的に調査し、決定することです。本研究は、異なる条件下でのこれらの合金の摩耗速度を特定し、適用された試験パラメータの下でどの合金が最も摩耗を示すかを判断することを目的としています。 主な研究課題: 5. 研究方法 研究デザイン: 本研究では、材料の耐摩耗特性を評価するためにピンオンディスク試験装置を用いた実験的デザインを採用しました。材料は、名目上非アブレシブな条件下でピンディスクペアで試験されました。砂型鋳造AZ91 D、ダイカストAS 21マグネシウム合金、およびAl-CA 313アルミニウム合金から正方形ディスク試験片を作製しました。ピンは、焼結鉄合金(ポンプギア材料)から作製しました。 データ収集方法: 摩耗試験は、乾燥および湿潤の2つの摺動条件下で実施しました。湿潤摺動では、潤滑剤(Castrol Multitraxギアボックスオイル)をディスク表面に塗布しました。試験は、一定の摺動速度(0.259 m/s)、摺動距離(1.33 km)、および温度(室温22.2℃)を維持しながら、2つの異なる印加荷重(0.714 Nおよび2.55 N)下で実施しました。各合金のビッカース硬さを測定しました。ディスク試験片の重量測定は、摩耗試験の前後で電子天秤を使用して行い、その前後に超音波洗浄を行いました。摩耗トラックプロファイルをレーザースキャン型共焦点顕微鏡(LSCM)を使用して測定しました。摩耗面と摩耗粉を走査型電子顕微鏡(SEM)とエネルギー分散型分光器(EDS)を使用して観察しました。 分析方法: 摩耗速度(WR)は、次の2つの方法で計算しました。 摩耗面と摩耗粉の微細構造分析は、SEM像とEDS分析を用いて行い、摩耗メカニズムと材料除去を特性評価しました。 研究対象と範囲: 本研究では、以下の材料の耐摩耗特性に焦点を当てました。 研究範囲には、乾燥および湿潤摺動条件、および2段階の印加荷重(0.714 Nおよび2.55 N)が含まれます。 6.

Read More

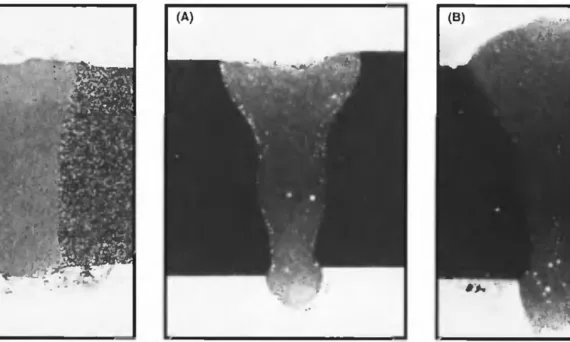

user 03/12/2025 Aluminium-J , Technical Data-J Alloying elements , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , 自動車産業 , 자동차 , 자동차 산업 , 해석 この記事では、[Welding Research Supplement]が発行した論文「CO2 Laser Beam Welding of Magnesium-Based Alloys」を紹介します。 1. 概要: 2. 概要または序論 本論文では、2.5kW CO₂レーザーを用いて、様々な鋳造および圧延マグネシウム合金のレーザー溶接性について調査した結果を報告しています。厚さ2.5~8mmの板材を、フィラーメタルありとなしで突き合わせ溶接しました。この研究により、レーザー溶接が同種および異種マグネシウム合金の接合に適用可能であることが実証され、レーザービーム溶接で達成可能な小さな溶接サイズと深い溶け込み深さという特性が強調されました。適切なプロセスパラメータを用いることで、低気孔率で良好な表面仕上げの割れのない溶接部が得られました。さらに、この研究では、溶融ゾーン(FZ)および熱影響部(HAZ)の硬度に対するレーザー溶接の影響を調査し、一般的に母材と比較してわずかな変化またはわずかな増加が見られることを明らかにしました。ただし、鋳造合金QE 22は例外でした。ダイカスト合金は、溶接部に高い気孔率を示しました。序論では、特に自動車分野における軽量化のためのマグネシウム合金への産業界の関心の高まりと、効率的な溶接技術開発の重要性を強調しています。レーザー溶接は、その優れた集束能力、低い入熱、および自動化統合の可能性により、ガスタングステンアーク溶接(GTAW)よりも優れた代替手段として紹介されています。また、本論文では、マグネシウム合金のレーザー溶接に関する既存の研究が限られていることにも言及し、WE 54における割れ発生とAZ 91の溶接成功に関する先行研究を引用しています。本研究は、様々な熱処理条件を考慮し、マクロおよびミクロ組織分析と硬度評価に焦点を当てて、市販の様々なマグネシウム合金に対するCO2レーザー溶接特性の包括的な概要を提供することを目的としています。 3. 研究背景: 研究トピックの背景: マグネシウム合金は、特に自動車産業において、燃費効率を向上させるための軽量化の必要性に後押しされ、構造材料として大きな注目を集めています。これにより、効果的な接合技術の開発が必要となり、溶接は重要な製造プロセスとなっています。 既存研究の現状: マグネシウム合金の現在の工業的溶接方法は、主に補修用途としてガスタングステンアーク溶接(GTAW)が用いられています。特定の用途では、電子ビーム溶接(EBW)も利用されています。しかし、GTAWは、高い入熱量、広い熱影響部、溶接後熱処理が必要となるため、時効硬化または押出しマグネシウム合金には欠点があります。マグネシウム合金のレーザー溶接に関する研究は限られており、先行研究はわずかしかありません。Baeslackら(参考文献3)は、WE 54のCO₂レーザー溶接中に割れが発生することを報告しており、これは凝固割れに起因するとされています。Chenら(参考文献4、5)は、CO₂レーザーを用いて鋳造AZ 91板の溶接に成功し、ヘリウムシールドガスを用いて、気孔や割れのない、高アスペクト比の溶接部を達成しました。 研究の必要性: 限られた研究と従来の溶接方法の欠点は、マグネシウム合金のレーザー溶接に関するさらなる調査の必要性を強調しています。特に、鋳造合金と圧延合金の両方を含む、より広範囲の市販マグネシウム合金の溶接性を調査し、異なる熱処理条件が溶接プロセスと得られる溶接部特性に及ぼす影響を評価する必要があります。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、CO₂レーザーを用いた様々な市販マグネシウム合金の同種および異種合金の溶接性に関する包括的な調査を提供することです。重要な目的は、異なる熱処理条件がこれらの合金の溶接性に及ぼす影響を評価することです。調査は、得られた溶接部のマクロおよびミクロ組織分析と硬度特性に焦点を当てています。 主な研究課題: 本研究は、以下に焦点を当てています。 研究仮説: 正式な仮説として明示されていませんが、研究は暗黙のうちに以下を調査しています。 5. 研究方法 研究デザイン: 本研究では、6種類の鋳造マグネシウム合金(AZ 91、AM 60、ZC 63、ZE 41、QE 22、WE 54)と4種類の圧延マグネシウム合金(AZ 31、AZ 61、ZW 3、ZC 71)の同種および異種組み合わせの突き合わせ溶接を行う実験計画を採用しています。溶接は、フィラーメタルの影響を評価するために、フィラーメタルありとなし両方で行われました。 データ収集方法: データ収集には、以下の方法が用いられました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲:

Read More

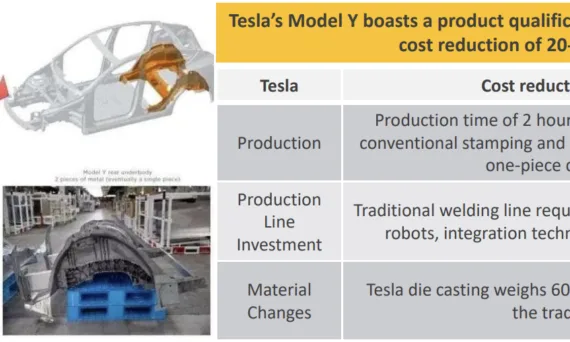

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Certificate , Die casting , Efficiency , Segment , STP , 金型 , 금형 , 자동차 , 자동차 산업 自動車ダイカスト:中国自動車産業の革命 本稿はHorizon Insights Inc.のレポート「中国自動車メーカーは自動車製造を革命的に変えつつある」に基づいて作成されました。このレポートでは、自動車ダイカスト投資のテーマとその新エネルギー車市場への影響について解説しています。 投資テーマ:自動車ダイカスト製造 このレポートは、特に新エネルギー車(NEV)セクターにおいて、中国の自動車産業における新たな統合型ワンピースダイカスト技術の採用拡大を中心に、説得力のある投資テーマを提示しています。主なポイントは以下のとおりです。 耐熱統合型ダイカストの隆盛 テスラのインパクトと技術成熟度 機器 以前のクランプ力 現在の最大クランプ力 L.K. Technology 6000トン 12,000トン イズミ 3500トン 7000トン 海天金属 4000トン 8800トン 無熱処理材料 会社 無熱処理材料の状況 リジョン グループ 2020年、リジョン グループは国内発明特許証を取得しました。伸び率は従来のダイカスト材料よりも5倍以上高く、価格は類似の外国材料よりも15〜20%安くなる可能性があります。 広東 Hongjin 2009年3月に設立された華金アルミニウムの完全所有子会社 市場需要と主要プレーヤー 統合ダイカスト産業チェーンの概要 製造 ダイカスト機械 材料サプライヤー 金型工場 ダイカスト工場 自動車メーカー 主な機能 超大型ダイカスト機械の設計と製造 耐熱アルミニウム合金材料の開発と供給 6000トン以上の超大型金型生産 ダイカスト機械で対応する構造部品の生産 車体構造組み立て 会社 国内: L.K. Technology, Haitian Metal, Yizumi; Buhler, Fulai, Iterperez

Read More

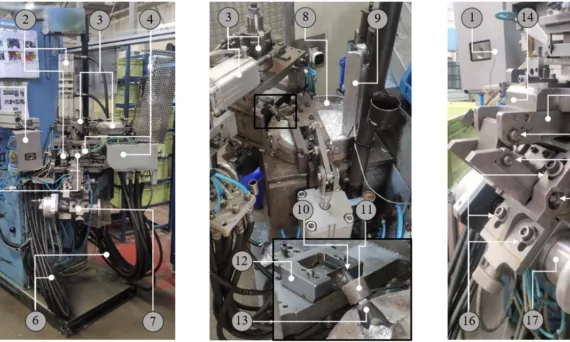

この記事では、[ベオグラード機械工学部]が発行した論文「Case-Based Product Development of a High-Pressure Die Casting Injection Subset Using Design Science Research」を紹介します。 1. 概要: 2. 概要または序論 本論文では、金属加工業界で広く使用されている高圧ダイカストにおける、高温部品に直接連結される部品の摩耗という課題に取り組んでいます。持続可能なメンテナンスのアプローチを提案し、人的、機械/プロセス、またはサプライヤーレベルでの重大な問題分析と軽減に資源を集中します。デザインサイエンス研究(DSR)手法を用いて、新しい射出サブセットのコンセプトを開発しました。このコンセプトの実装により、消費量、取得コスト、廃棄物、メンテナンス中の介入時間、および装置稼働時間の削減など、有益な成果が得られました。本研究では、自動車産業における持続可能な製造業の重要性と、経済、環境、社会の持続可能性を達成するためのメンテナンスの役割を強調しています。また、ダイカストにおける製品開発へのDSR手法の適用、特に射出ノズルのような重要部品の効率と寿命の向上に焦点を当てています。 3. 研究背景: 研究トピックの背景: 自動車産業は、現代社会の経済構造においてますます重要な役割を果たしており、生産システム技術開発の最前線に常に位置しています。[1-3] スペア部品の消費は、組織の生産システムにおける経済的および人的資源の消費の主要な要因です。持続可能な製造は、経済的、環境的、社会的コミットメントに沿った実行可能な生産を生み出すためのパラダイムおよび戦略です。[4] メンテナンスは、戦略的、運用的、戦術的レベルでの活動管理、および長期的な成果を保証します。[5] ダイカスト、特に高圧ダイカストは広く使用されていますが、射出ノズルのように高温にさらされる部品に深刻な摩耗を引き起こします。[23] 既存研究の状況: 既存の研究では、重要なスペア部品の選択と根本原因分析のためのデータ収集の重要性が強調されています。[15] 製品開発の複雑さには、データに基づいた意思決定が不可欠です。[16] 効果的なメンテナンス管理システムは、製品ライフサイクルにおける相反する要因を理解するために重要です。[17] イノベーションと製品開発は企業の成功の鍵であり、最適な性能/コスト比、リスク管理、およびシステム欠陥に対する非寛容性を確保することが非常に重要です。[18-21] デザインサイエンス研究(DSR)は、既存の製品から新しい製品を開発するための一般的な手法であり[26-27]、その技術的背景と複雑な問題解決への焦点から、便利な方法論として参照されています。[28] VaishnaviとKuechler [30] やPeffersら [32] のような反復的なDSRプロセスは、設計と開発のための構造化されたフレームワークを提供します。Siedhoff [35] は、デザイン思考と既存のDSR段階を統合することにより、DSRをさらに発展させました。 研究の必要性: ダイカストプロセスの射出ノズル領域は、絶え間ない交換、プロセス停止、および生産性の損失に悩まされています。[25] これらの重要な領域でプロセス効率を高めるために、ノズルと接続ゾーンの新しいコンセプトを研究することが急務となっています。DSRは確立されていますが、特定のダイカスト部品の改良、特に射出サブセットの持続可能なメンテナンスと摩耗低減に焦点を当てた適用には、さらなる調査が必要です。本研究は、DSRを適用して、高圧ダイカスト射出サブセットのケースベース製品開発を行うことにより、このギャップに対処します。 4. 研究目的と研究課題: 研究目的: 主な目的は、デザインサイエンス研究(DSR)を適用して、高圧ダイカストにおける持続可能なメンテナンスをどのように達成できるかを実証することです。これは、人的、機械/プロセス、またはサプライヤーレベルで発生する重大な問題の分析と軽減に資源配分を最適化し、最終的に機器の寿命を延ばし、廃棄物を削減することを目的としています。 主要な研究: 主要な研究は以下に焦点を当てています。 研究仮説: 明示的に仮説として述べられていませんが、研究は暗黙の前提の下で運営されています。 5. 研究方法 研究デザイン: 本研究では、デザインサイエンス研究(DSR)手法、特にSiedhoff [35]

Read More

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Efficiency , Electric vehicles , Review , 自動車産業 , 알루미늄 다이캐스팅 , 자동차 , 자동차 산업 , 해석 本記事では、リンショーピング大学が発行した論文 [“CAE modelling of cast aluminium in automotive structures”] をご紹介します。 1. 概要: 2. 概要または序論 自動車産業では、自動車メーカーがコンピュータ支援エンジニアリング(CAE)ソリューションの結果に基づいてエンジニアリング上の意思決定を行い、プロトタイピングとテストを、コストのかかる反復プロセスから最終的な検証および妥当性確認ステップへと変革することが強く推進されています。コンポーネントの材料特性と環境条件の変動性、および複雑なシステムの根底にある物理学に関する知識の欠如は、決定論的なCAEモデルのみに基づいて信頼性の高い予測を行うことを非現実的にすることがよくあります。そのような分野の1つが、鋳造アルミニウムコンポーネントのCAEモデリングです。これらの鋳造アルミニウムコンポーネントは、その称賛に値する機械的特性により、自動車産業で大きな関連性を獲得しています。鋳造アルミニウム合金の利点は、製造プロセスにおける確立された合金システム、その機能的完全性、および比較的軽量であることです。ただし、製造プロセス中に得られる気孔と微小空孔の存在は、特定の材料挙動を構成し、鋳造材料のモデリングにおける課題を確立します。さらに、材料の低い延性は、破壊を予測するための高度な数値モデルを要求します。 本修士論文の主な焦点は、鋳造アルミニウム合金コンポーネントであるスプリングタワーの、落下塔試験のモデリング手法を調査し、予測された挙動を物理試験結果で検証することです。ボルボ・カー・コーポレーションは現在、MATFEMが提供する鋳造アルミニウム部品の材料モデルを使用しており、この論文では、コンポーネントレベルの試験用の材料モデルを検証するために調査されています。 この目的を達成するために使用された方法論は、落下塔でコンポーネントレベルの試験を実行するための境界条件を開発し、明示的ソルバーLS-DYNAでさまざまなモデリング手法を使用して見つかった得られた結果とこれらを相関させることでした。したがって、シミュレーション結果は主要な設計変更によって影響を受ける可能性があるため、落下塔の正確で現実的なモデリングが重要です。スプリングタワーの詳細な有限要素モデルは、物理試験中に行われた観察から開発されました。洗練されたモデルは、スプリングタワーの既存のモデルと物理試験からの観察と良好な一致を示しました。 3. 研究背景: 研究トピックの背景: 自動車産業では、コンピュータ支援エンジニアリング(CAE)ソリューションの結果に基づいてエンジニアリング上の意思決定を行うことが大きく推進されています。この動きは、プロトタイピングとテストを、コストのかかる反復プロセスから最終的な検証および妥当性確認ステップへと変革することを目的としています。しかし、材料特性、環境条件の変動性、および複雑なシステム物理学に関する知識の不足は、決定論的なCAEモデルのみに基づいて信頼性の高い予測を行うことをしばしば困難にしています。重要な分野の1つは、鋳造アルミニウムコンポーネントのCAEモデリングです。鋳造アルミニウムコンポーネントは、その機械的特性、機能的完全性、および軽量性により、自動車産業でますます重要になっています。鋳造アルミニウム合金は有利である一方で、製造に起因する気孔や微小空孔のためにモデリング上の課題があり、特定の材料挙動や低い延性につながり、破壊予測には高度な数値モデルが必要となります。 既存研究の状況: ボルボ・カー・コーポレーション(VCC)は、鋳造アルミニウム部品にMATFEMが提供する材料モデルを使用しています。このモデル、MFGenYld+CrachFEMは、FEソフトウェアに組み込まれており、多数のクーポン試験から導き出されたパラメータを持っています。しかし、これらの材料カードは、VCCの鋳造アルミニウムコンポーネントに対して排他的に検証されていません。2012年にVCCで同じ鋳造アルミニウムコンポーネントに対して行われた以前の落下試験は、最適でないセットアップのため、望ましい結果が得られませんでした。接着剤とバインドベルトを使用したこの以前のセットアップでは、衝撃時にスプリングタワーが水平方向に移動し、固定具の剛性問題を示し、荷重に耐えることができませんでした。試験結果は、予想される破壊がなく、延性のみを示しました。 研究の必要性: MATFEM材料モデルの検証は、特にVCCでのコンポーネントレベルの試験において、FEシミュレーションにおける鋳造アルミニウムコンポーネントへの適用性を保証するために必要です。シミュレーション結果は設計変更によって大きく影響を受ける可能性があるため、落下塔試験の正確で現実的なモデリングが重要です。決定論的なCAEモデルが鋳造アルミニウムコンポーネントの挙動を予測する上で限界があることと、信頼性の高い破壊予測手法の必要性と相まって、改良されたCAEモデリング手法の研究が必要となります。以前の決定的な落下試験は、衝撃荷重下での鋳造アルミニウムコンポーネントの構造的完全性を正確に評価するために、より堅牢な試験セットアップとモデリングアプローチの必要性を強調しています。 4. 研究目的と研究課題: 研究目的: 本修士論文の主な目的は、自動車用途における鋳造アルミニウム構造物のCAEモデリング手法を研究、検証、および改善することです。これには、スウェーデンのヨーテボリにあるボルボ・カーズで使用されている現在のモデリングおよびシミュレーション技術を調査し、鋳造アルミニウム部品、特にスプリングタワーのコンポーネントレベルの試験用の材料モデル(MFGenYld+CrachFEM)を検証することが含まれます。 主要な研究: 主要な研究は、落下塔試験用の鋳造アルミニウム合金コンポーネントであるスプリングタワーのモデリング手法の調査に焦点を当てています。これには、落下塔でのコンポーネントレベルの試験のための境界条件を開発し、明示的ソルバーLS-DYNAでさまざまなモデリング手法を使用して得られた結果とこれらの試験を相関させることが含まれます。研究には、物理試験からの観察に基づいて、スプリングタワーの詳細な有限要素モデルを開発することも含まれます。 研究仮説: 5. 研究方法 研究デザイン: 本研究では、実験的検証とCAEシミュレーションを中心とした方法論を採用しています。これには、鋳造アルミニウム製スプリングタワーコンポーネントの物理的な落下塔試験と、LS-DYNAを使用した有限要素(FE)シミュレーションによる実験結果の相関関係が含まれます。この研究では、CAE予測の精度を向上させるために、FEモデルと試験セットアップを反復的に改良します。 データ収集方法: データは、衝撃質量と試験リグに取り付けられた加速度計を使用した物理的な落下塔試験から収集されました。加速度計からのチャネルデータはMETApostにインポートされ、ノイズを除去するためにフィルタリングされ、力、速度、および変位データを取得するために処理されました。力と変位の曲線がプロットされ、分析と比較が行われました。 分析方法: 明示的なFEA(LS-DYNAを使用)をシミュレーションに採用しました。MFGenYld+CrachFEM材料モデルを使用しました。シミュレーションは、シェル要素モデルとソリッド要素モデルの両方で、要素定式化(ELFORM02、ELFORM13、ELFORM16)、メッシュサイズ、および摩擦係数を変更して実行されました。結果は、シミュレーションからの力-変位曲線、破壊位置、およびピーク力を実験データと比較することにより分析されました。METApostは、後処理、塑性ひずみの可視化、および破壊指標としての要素削除の識別に使用されました。 研究対象と範囲: 研究対象は、ボルボ自動車構造で使用されている鋳造アルミニウム合金製スプリングタワーコンポーネントです。範囲は、コンポーネントレベルでのこの単一コンポーネントのCAEモデリングの分析と検証に限定されています。衝撃速度と方向を変えて、2つの荷重ケースを調査しました。この研究は、自動車の耐衝撃性に関連する落下塔試験条件とCAEシミュレーションパラメータに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主要な調査結果の要約: 本研究では、特に鋳造アルミニウムコンポーネントの場合、CAE結果と物理試験を相関させるために正確な試験セットアップを開発することの重要性を実証しました。MFGenYld+CrachFEM材料モデルは、適切なモデリング手法を適用した場合、物理結果とFE結果の間で良好な相関関係を示しました。荷重ケース1の試験セットアップは、荷重ケース2と比較してより良い選択肢でした。シェル要素モデルとソリッド要素モデルの両方が、妥当な精度の破壊予測を提供しました。ソリッド要素シミュレーションはより正確でしたが、メッシュ依存性が高く、計算コストが高くなりました。ソリッド四面体メッシュの改良は結果を改善しましたが、シミュレーション時間を増加させました。これは、選択的質量スケーリングを明示的な有限要素解析に適用することで部分的に相殺できます。完全積分シェル定式化(ELFORM16)は、計算コストが高いにもかかわらず、縮退積分要素よりも破壊予測に適していました。摩擦係数は、正確なシミュレーション結果を得るために慎重に検討する必要がある重要なパラメータでした。 研究の学術的意義: 本研究は、特に自動車の耐衝撃性シミュレーションにおける、鋳造アルミニウムコンポーネントのCAEモデリングに関する知識体系に貢献しています。シェル要素とソリッド要素のモデリングアプローチ、要素定式化、メッシュ感度、および境界条件と摩擦の影響の詳細な比較分析を提供します。調査結果は、衝撃荷重下での鋳造アルミニウムの構造挙動を予測するためのさまざまなモデリング手法の長所と短所を強調し、この分野の研究者やエンジニアに貴重な洞察を提供します。 実用的な意味合い: 本研究は、鋳造アルミニウム自動車構造物のCAE解析に関与するエンジニアに実用的なガイドラインを提供します。力-変位曲線の相関関係については、ELFORM16を備えたシェル要素モデルが効率的で正確であることが示唆されています。正確な破壊位置予測、特に複雑な形状やスキニングなどの局所的な効果については、計算コストは高くなりますが、細かいメッシュを備えたソリッド要素モデルが望ましいです。この研究では、信頼性と予測性のある鋳造アルミニウムコンポーネントの結果を得るために、材料モデルを実験的に検証し、CAEシミュレーションで試験セットアップと摩擦パラメータを慎重に検討する必要があることを強調しています。選択的質量スケーリングは、精度を大幅に損なうことなく、計算効率を最適化するために使用できます。

Read More

user 03/12/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , Efficiency , High pressure die casting , Microstructure , Review , STEP , 자동차 산업 本記事では、ResearchGateで発行された論文「New Generation of Brake Callipers to Improve Competitiveness and Energy Savings in Very High Performance Cars」をご紹介します。 1. 概要: 2. 概要または序論 近年の材料科学および製造プロセス研究は、エネルギー消費と軽量化に焦点が当てられています。軽合金と半凝固プロセスは、自動車および航空宇宙産業への応用において有望な技術として浮上しました。効果的な微細構造制御は、部品の機械的挙動にとって非常に重要です。鍛造は最適な方法ですが、コストも最も高くなります。鋳造はより経済的ですが、欠陥が発生する可能性があります。半凝固プロセスは、鋳造と鍛造の間のギャップを埋め、欠陥制御を改善します。スクイズキャスティング、チクソフォーミング、レオキャスティングなどの新しい半凝固法は、鍛造と同等の特性を持つ部品を製造できます。半世紀にわたる開発にもかかわらず、より詳細なレオロジーデータが必要です。これらのプロセスは、欠陥を減らし、表面品質と寸法精度を向上させます。主要な課題は、研究室の技術を手頃な価格での大量生産に移転することです。本論文では、高性能産業部品、特にブレーキキャリパーの競争力と省エネを向上させるために、特殊セラミックロストコアを使用したレオキャスティングプロセスのさらなる最適化段階を紹介します。この方法は、重力鋳造と比較して、機械的特性と美的特性を向上させながら、適切な強度を維持し、高性能車および将来の応用分野での使用を促進します。 3. 研究背景: 研究テーマの背景: 本研究は、特に産業用自動車および航空宇宙用途において、材料科学および製造プロセスにおけるエネルギー消費と軽量化に対する要求の高まりという背景の下で行われています。軽合金と半凝固プロセスは、これらの要求を満たす有望なソリューションとして特定されています。微細構造の制御は、製造された部品の機械的挙動を決定する上で非常に重要であることが強調されています。 既存研究の現状: 鍛造は高性能部品の製造に最適な方法として認識されていますが、最もコストのかかる方法でもあります。鋳造技術は経済的にはより競争力がありますが、伝統的にボイド、空洞、介在物、酸化物などの欠陥が発生しやすく、鍛造と同等の性能レベルを達成できません。半凝固プロセスは、このギャップを埋め、改善された欠陥制御を提供する手段として浮上しています。既存の研究では、スクイズキャスティング、チクソフォーミング、レオキャスティングなどの半凝固法を探求し、新しい製造ルートを通じて鍛造に匹敵する性能を達成しようとしています。しかし、これらのプロセスをさらに最適化するためには、より詳細なレオロジーデータに対する継続的なニーズがあります。 研究の必要性: 過去半世紀にわたる半凝固鋳造における著しい進歩にもかかわらず、これらのプロセスを最適化するためには、追加の、より詳細なレオロジーデータに対する需要が依然として存在します。研究室から産業界への技術移転は、手頃な価格での大量生産のための中心的な課題のままです。特にブレーキキャリパーのような高性能自動車用途において、競争力と省エネを向上させるために生産プロセスを最適化する必要があります。本研究は、高性能部品の大量生産に適したレオキャスティングプロセスをさらに開発および最適化することにより、これらのニーズに対処することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、最適化されたレオキャスティングプロセスを使用して新世代のブレーキキャリパーを開発することにより、高性能車の競争力と省エネを向上させることです。これには、ブレーキキャリパーに適切な強度を維持しながら、重力鋳造と比較して、機械的特性の向上と優れた美的特性を達成することが含まれます。 主要な研究: 主要な研究は、レオキャスティングプロセスを使用したブレーキキャリパーの製造と、製造プロセスにおける特殊セラミックロストコアの実装に焦点を当てています。本研究では、これらのレオキャストブレーキキャリパーの機械的特性、微細構造、および大量生産の可能性を調査します。 5. 研究方法 研究デザイン: 本研究では、ブレーキキャリパー製造のためのレオキャスティングプロセスの開発と最適化に焦点を当てた実験的デザインを採用しています。これには、ATS Companyによって開発された革新的なレオキャスティングプロセスと、TCS垂直油圧プレスRotorone 400トンモデルを使用することが含まれます。プロセスでは、A357合金とセラミックロストコアを使用します。 データ収集方法: データは、以下を通じて収集されました。 分析方法: 分析方法は以下を含みました。 研究対象と範囲: 研究対象は、セラミックロストコアを用いたレオキャスティングプロセスによってA357アルミニウム合金を使用して製造されたブレーキキャリパーです。研究の範囲は、これらのブレーキキャリパーの大量生産のためのレオキャスティングプロセスを最適化し、それらの機械的および美的特性を評価することに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: Figure名リスト: 7. 結論: 主な調査結果の要約:

Read More